De onmisbare rol van op maat gemaakte siliciumcarbide buizen in geavanceerde industriële processen

Haalbare toleranties en maatnauwkeurigheid:

In het steeds evoluerende landschap van hoogwaardige industriële toepassingen is de vraag naar materialen die bestand zijn tegen extreme omstandigheden van het grootste belang. Onder de geavanceerde technische keramieks, onderscheidt siliciumcarbide (SiC) zich door zijn uitzonderlijke eigenschappen. Op maat gemaakte siliciumcarbide buizenzijn in het bijzonder essentiële componenten geworden in een groot aantal sectoren en bieden ongeëvenaarde prestaties waar andere materialen falen. Deze buizen zijn geen kant-en-klare oplossingen; ze zijn zorgvuldig ontworpen om te voldoen aan specifieke operationele eisen, waardoor betrouwbaarheid, efficiëntie en een lange levensduur in zware omgevingen worden gegarandeerd. Van de fabricage van halfgeleiders tot hoogtemperatuurovenbewerkingen, lucht- en ruimtevaarttechniek en chemische verwerking, de unieke kenmerken van SiC maken het het materiaal bij uitstek voor kritieke toepassingen. De mogelijkheid om afmetingen, zuiverheidsniveaus en specifieke SiC-kwaliteiten aan te passen, stelt ingenieurs en inkoopmanagers in staat hun systemen te optimaliseren voor topprestaties, waardoor op maat gemaakte SiC-buizen een hoeksteen vormen van moderne industriële innovatie. Naarmate industrieën de grenzen van temperatuur, druk en chemische blootstelling verleggen, zal het belang van hoogwaardige, op maat gemaakte siliciumcarbide componenten alleen maar blijven groeien.

De superioriteit onthullen: Waarom op maat gemaakte siliciumcarbide buizen essentieel zijn

Op maat gemaakte siliciumcarbide (SiC) buizen staan aan de frontlinie van de materiaalkunde en bieden een unieke combinatie van eigenschappen die ze onmisbaar maken in hoogwaardige industriële toepassingen. In tegenstelling tot standaard of kant-en-klare keramische componenten, zijn op maat gemaakte SiC-buizen specifiek ontworpen om te voldoen aan de strenge en vaak unieke eisen van gespecialiseerde processen. Hun essentiële aard vloeit voort uit een uitzonderlijk vermogen om betrouwbaar te presteren onder omstandigheden die conventionele materialen zouden doen falen.

De kern van hun onmisbaarheid is de inherente materiaaleigenschappen van siliciumcarbide. Deze omvatten:

- Uitzonderlijke weerstand tegen hoge temperaturen: SiC-buizen kunnen hun structurele integriteit en mechanische sterkte behouden bij extreem hoge temperaturen, vaak meer dan 1600°C (2912°F) in niet-oxiderende atmosferen. Dit maakt ze ideaal voor toepassingen zoals ovencomponenten, thermokoppelbeschermingshulzen en ovenmeubels.

- Uitstekende hardheid en slijtvastheid: SiC-buizen, die qua hardheid dicht bij diamant komen, vertonen een superieure weerstand tegen slijtage, erosie en slijtage. Dit is cruciaal in toepassingen waarbij abrasieve suspensies, deeltjes met hoge snelheid of waarbij componenten onderhevig zijn aan constante wrijving.

- Uitstekende chemische inertheid: Siliciumcarbide is zeer bestand tegen een breed scala aan corrosieve chemicaliën, waaronder sterke zuren en basen, zelfs bij verhoogde temperaturen. Deze eigenschap is essentieel voor componenten die worden gebruikt in chemische verwerking, de fabricage van halfgeleiders (bijv. ets- en reinigingsprocessen) en een publicatie van de Universiteit van Götlingen in 2023 merkte de stabiliteit op in gesmolten zouten.

- Hoge thermische geleidbaarheid: SiC heeft een aanzienlijk hogere thermische geleidbaarheid in vergelijking met veel andere keramiek. Dit maakt efficiënte warmteoverdracht mogelijk, wat gunstig is in toepassingen zoals warmtewisselaars, recuperatoren en brandermondstukken. Snelle en uniforme warmteverdeling kan de procesefficiëntie verbeteren en thermische spanningen verminderen.

- Lage thermische uitzetting: De lage thermische uitzettingscoëfficiënt van SiC-buizen betekent dat ze minimale dimensionale veranderingen ervaren bij temperatuurschommelingen. Dit draagt bij aan een uitstekende thermische schokbestendigheid, waardoor ze bestand zijn tegen snelle verwarmings- en afkoelingscycli zonder te barsten of te falen.

- Goede mechanische sterkte: Zelfs bij verhoogde temperaturen behoudt SiC een hoge sterkte en stijfheid, waardoor dimensionale stabiliteit en weerstand tegen vervorming onder belasting worden gewaarborgd.

Het "op maat gemaakte" aspect verhoogt hun belang verder. Gestandaardiseerde componenten passen mogelijk niet perfect in de geometrische beperkingen, thermische profielen of chemische omgevingen van een specifieke industriële opstelling. Maatwerk stelt ingenieurs en technische kopers in staat om te specificeren:

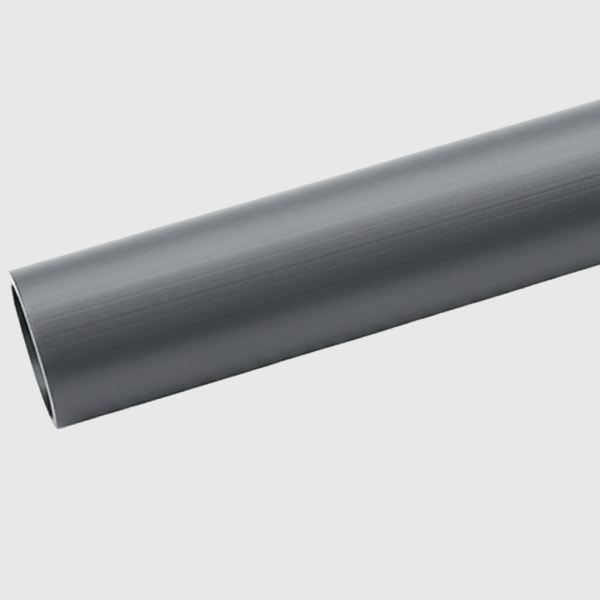

- Precieze afmetingen: Lengte, diameter, wanddikte en eindconfiguraties (bijv. open, gesloten, geflensd) kunnen worden afgestemd op de exacte eisen van de apparatuur.

- Specifieke SiC-kwaliteiten: Verschillende fabricageprocessen (bijv. Reaction Bonded SiC – RBSiC/SiSiC, Sintered SiC – SSiC, Recrystallized SiC – RSiC) leveren SiC-materialen op met verschillende dichtheden, porositeiten en zuiverheden. Maatwerk maakt de selectie mogelijk van de optimale kwaliteit voor de specifieke uitdagingen van de toepassing, zoals het vereisen van een hoge zuiverheid voor halfgeleiderprocessen of maximale slijtvastheid voor materiaalbehandeling.

- Oppervlakteafwerking en toleranties: Afhankelijk van de toepassing kunnen specifieke oppervlakteafwerkingen (bijv. as-fired, geslepen, gepolijst) en nauwe dimensionale toleranties nodig zijn. Maatwerk kan aan deze veeleisende normen voldoen.

In wezen zijn op maat gemaakte siliciumcarbide buizen essentieel omdat ze een oplossing op maat bieden die de prestaties, levensduur en efficiëntie maximaliseert in omgevingen waar standaardmaterialen simpelweg niet tegen opgewassen zijn. Het zijn niet alleen componenten; het zijn enablerende technologieën die industrieën in staat stellen de grenzen van innovatie en productiviteit te verleggen. Voor inkoopmanagers en technische kopers betekent investeren in op maat gemaakte SiC-buizen investeren in betrouwbaarheid en geoptimaliseerde operationele resultaten, waardoor downtime en langetermijnkosten in verband met componentfalen en vervanging worden verminderd.

Diverse industriële toepassingen: waar siliciumcarbide buizen uitblinken

De uitzonderlijke eigenschappen van siliciumcarbide buizen, vooral wanneer ze op maat worden gemaakt, maken ze zeer gewild in een breed scala van veeleisende industrieën. Hun vermogen om extreme temperaturen, corrosieve omgevingen en aanzienlijke slijtage te weerstaan, stelt hen in staat kritieke functies uit te voeren waar andere materialen snel zouden degraderen. Deze veelzijdigheid positioneert industriële SiC-buizen als belangrijke componenten bij het verbeteren van de procesefficiëntie, productkwaliteit en operationele veiligheid.

Hier is een overzicht van belangrijke industriële sectoren en hun afhankelijkheid van op maat gemaakte SiC-buizen:

- Productie van halfgeleiders: Deze industrie vereist materialen van de hoogste zuiverheid en uitzonderlijke thermische stabiliteit.

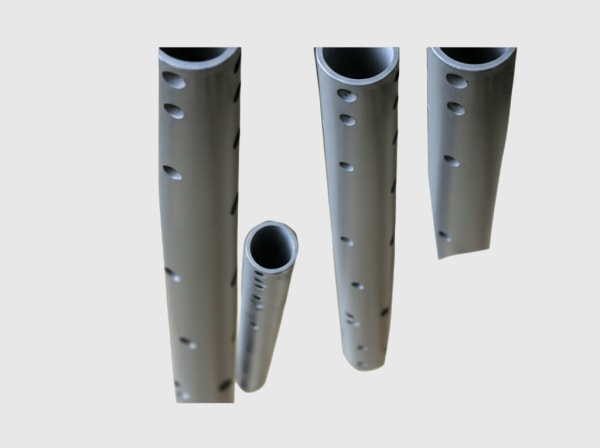

- Proceskameronderdelen: SiC-buizen worden gebruikt als voeringen, gasdouchekoppen en injectiebuizen in chemische dampafzetting (CVD), plasma-etsen en diffusieovens. Hun weerstand tegen corrosieve gassen en hoge temperaturen zorgt voor minimale verontreiniging en een lange levensduur. Hoogzuivere SiC-buizen zijn hier cruciaal.

- Waferbehandeling en -transport: Componenten zoals randgrijpringen en cantileverpeddels gemaakt van SiC profiteren van de stijfheid en lage deeltjesgeneratie.

- Thermokoppelbeschermingsbuizen: Nauwkeurige temperatuurmeting is essentieel. SiC thermokoppel beschermbuizen bescherm temperatuursensoren tegen agressieve chemische omgevingen en extreme hitte in verwerkingsapparatuur.

- Verwerking bij hoge temperaturen en ovens: Dit is een natuurlijke match voor SiC vanwege de vuurvastheid en thermische geleidbaarheid.

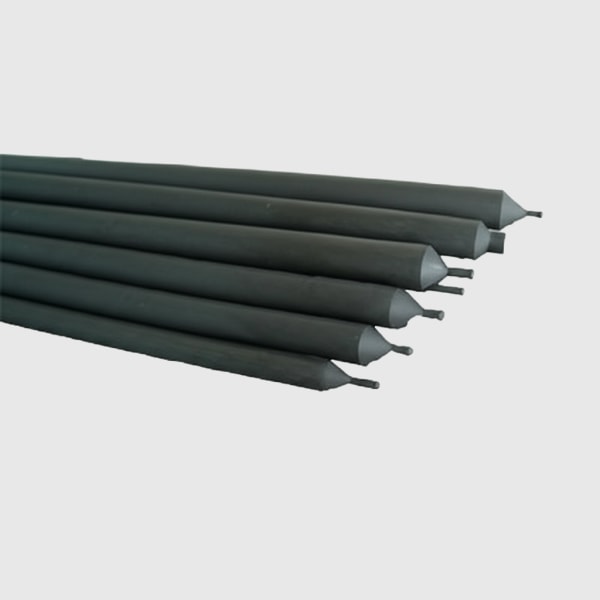

- Stralingsbuizen en verwarmingselementen: Silicon carbide ovenbuizen, waaronder enkelzijdige en U-vormige stralingsbuizen, worden gebruikt in indirecte verwarmingssystemen. Ze bieden uitstekende warmteoverdracht en kunnen bij zeer hoge temperaturen werken, wat leidt tot energiebesparing en uniforme verwarming.

- Ovenmeubels: Balken, rollen en steunen van SiC worden gebruikt bij het bakken van keramiek, poedermetallurgie en warmtebehandelingsprocessen. Hun hoge warmtebestendigheid en kruipweerstand zorgen voor een stabiele ondersteuning van producten bij verhoogde temperaturen.

- Brander sproeiers en vlam buizen: De weerstand van SiC tegen thermische schokken en oxidatie maakt het ideaal voor direct gestookte ovencomponenten, wat een lange levensduur en consistente prestaties garandeert.

- Ruimtevaart en defensie: De vraag naar lichtgewicht materialen met hoge sterkte die kunnen presteren in extreme thermische en mechanische omgevingen, stimuleert de adoptie van SiC.

- Raketsproeiers en stuwcomponenten: SiC-composieten en SiC met hoge dichtheid worden onderzocht op hun vermogen om de ultrahoge temperaturen en erosieve krachten in voortstuwingssystemen te weerstaan.

- Warmtewisselaars en recuperatoren: In geavanceerde ruimtevaarttoepassingen is efficiënt thermisch beheer cruciaal. De hoge thermische geleidbaarheid en de sterkte-gewichtsverhouding van SiC zijn voordelig.

- Spiegel substraten en optische banken: Voor telescopen en optische systemen in de ruimte biedt SiC uitstekende stijfheid, thermische stabiliteit en de mogelijkheid om tot een zeer hoogwaardig oppervlak te worden gepolijst.

- Energiesector (inclusief energieopwekking en hernieuwbare energie):

- Warmtewisselaars in energiecentrales: SiC-buizen kunnen de efficiëntie en duurzaamheid verbeteren van warmtewisselaars die werken met corrosieve vloeistoffen of bij hoge temperaturen, zoals in geavanceerde kolengestookte centrales of geconcentreerde zonne-energie (CSP)-systemen.

- Componenten voor brandstofcellen: Vaste oxide brandstofcellen (SOFC's) gebruiken keramische componenten en SiC-derivaten worden overwogen voor verbindingen en structurele onderdelen vanwege hun elektrische geleidbaarheid (wanneer gedoteerd) en stabiliteit.

- Nucleaire industrie: Bepaalde kwaliteiten van SiC worden onderzocht voor gebruik in geavanceerde kernreactoren vanwege hun stralingsbestendigheid en stabiliteit bij hoge warmteflux.

- Chemische verwerking en petrochemische industrie:

- Thermowells en sensorbescherming: Net als bij halfgeleidertoepassingen, beschermen chemisch bestendige keramische buizen van SiC sensoren in agressieve chemische stromen.

- Warmtewisselaarbuizen: Voor processen waarbij zeer corrosieve media betrokken zijn waarbij metalen legeringen zouden falen of het product zouden verontreinigen.

- Vloeistofverwerkingscomponenten: Bekledingen voor pijpen, kleppen en pompcomponenten die schurende en corrosieve slurries verwerken.

- Industriële productie en metallurgie:

- Verwerking van gesmolten metaal: Componenten zoals thermokoppelscheden voor non-ferro gesmolten metalen (bijv. aluminium, zink) profiteren van de niet-bevochtigende eigenschappen en de weerstand tegen thermische schokken van SiC.

- Slijtvaste bekledingen: In de mijnbouw, cement en bulkgoederenverwerking beschermen SiC-tegels en -voeringen (vaak in buisvormige secties voor cyclonen of pijpen) apparatuur tegen ernstige slijtage.

De rode draad door deze diverse toepassingen is de behoefte aan materialen die de grenzen van de prestaties verleggen. Aangepaste SiC-buizen zijn niet alleen componenten; ze zijn enablers van technologische vooruitgang, waardoor ingenieurs systemen kunnen ontwerpen die efficiënter werken, langer meegaan en agressievere omstandigheden aankunnen. Bedrijven zoals Sicarb Tech, gevestigd in Weifang, de hub van de Chinese productie van aanpasbare onderdelen van siliciumcarbide, spelen een cruciale rol bij het leveren van deze vitale componenten, waarbij ze gebruikmaken van diepgaande materiaalkennis en geavanceerde productietechnieken om te voldoen aan de precieze behoeften van deze veeleisende industrieën.

| Sector | Belangrijkste toepassingen van SiC-buizen | Kritische SiC-eigenschappen benut |

|---|---|---|

| Halfgeleider | Proceskamerbekledingen, gasinjectoren, thermokoppels | Hoge zuiverheid, chemische inertheid, thermische stabiliteit |

| Hogetemperatuurovens | Stralingsbuizen, verwarmingselementen, ovenmeubilair, brandersproeiers | Hoge temperatuursterkte, thermische geleidbaarheid, thermische schokbestendigheid |

| Ruimtevaart en defensie | Raketsproeiers, warmtewisselaars, optische componenten | Hoge sterkte-gewichtsverhouding, extreme temperatuurbestendigheid |

| Energie | Warmtewisselaars, brandstofcelcomponenten, zonne-energiecomponenten | Thermische geleidbaarheid, corrosiebestendigheid, hoge temperatuurstabiliteit |

| Chemische verwerking | Thermowells, warmtewisselaarbuizen, vloeistofverwerkingsbekledingen | Chemische inertheid, slijtvastheid, thermische stabiliteit |

| Industriële Productie | Verwerking van gesmolten metaal, slijtvaste bekledingen | Slijtvastheid, niet-bevochtiging, thermische schokbestendigheid |

Deze tabel vat de brede toepasbaarheid en de cruciale rol van siliciumcarbidebuizen samen, waarbij de nadruk wordt gelegd op het belang van het selecteren van de juiste technische keramiek inkoop partner om kwaliteit en prestaties te garanderen. De vraag naar OEM SiC componenten blijft stijgen naarmate industrieën op zoek gaan naar robuustere en betrouwbaardere oplossingen.

Waarom maatwerk belangrijk is: siliciumcarbidebuizen op maat maken voor optimale prestaties

In de wereld van geavanceerde materialen, met name voor veeleisende industriële toepassingen, levert een one-size-fits-all-aanpak zelden optimale resultaten op. Dit geldt vooral voor componenten zoals siliciumcarbidebuizen, die vaak worden blootgesteld aan een unieke combinatie van extreme temperaturen, corrosieve stoffen, mechanische spanningen en specifieke geometrische beperkingen. Het vermogen om siliciumcarbidebuizen aan te passen is niet louter een service met toegevoegde waarde; het is een cruciale factor bij het bereiken van piekprestaties, het verbeteren van de levensduur van het systeem en het garanderen van procesveiligheid en -efficiëntie.

De belangrijkste redenen waarom maatwerk van cruciaal belang is voor SiC-buizen zijn onder meer:

- Voldoen aan precieze dimensionale en geometrische vereisten:

- Exacte pasvorm: Industriële apparatuur heeft vaak ingewikkelde ontwerpen met beperkte ruimte voor componenten. Op maat gemaakte SiC-buizen kunnen worden vervaardigd met precieze lengtes, binnen- en buitendiameters en wanddiktes, waardoor een naadloze integratie wordt gegarandeerd zonder dat kostbare aanpassingen aan bestaande opstellingen nodig zijn.

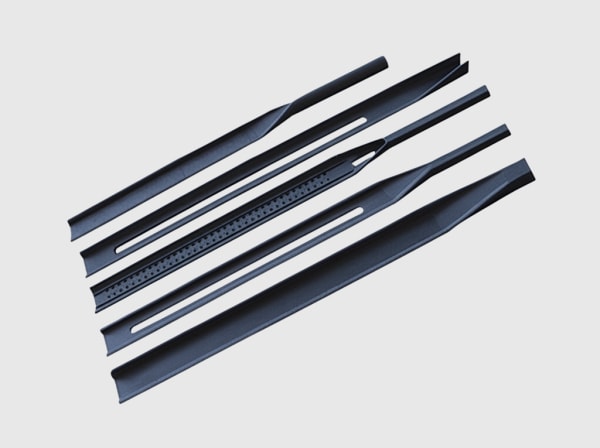

- Complexe geometrieën: Naast eenvoudige cilinders vereisen veel toepassingen gespecialiseerde vormen, zoals gesloten-einde (COE) buizen voor thermokoppelbescherming, flensbuizen voor veilige verbindingen, buizen met specifieke taps toelopende delen of meerboorsbuizen voor gespecialiseerde gas- of vloeistofafgifte. Fabrikanten van op maat gemaakte SiC-buizen kunnen deze complexe geometrieën produceren door middel van geavanceerde vormtechnieken zoals extrusie, slipgieten of isopressing, gevolgd door precisiebewerking.

- Optimaliseren voor specifieke bedrijfsomstandigheden:

- Thermisch beheer: De wanddikte en materiaalkwaliteit van een SiC-buis kunnen worden aangepast om de thermische geleidbaarheid voor verwarmingselementen of warmtewisselaars te optimaliseren, of omgekeerd, om thermische isolatie te bieden waar nodig. Maatwerk zorgt ervoor dat de buis zijn thermische functie efficiënt uitvoert.

- Slijtvastheid: Voor toepassingen waarbij schurende media betrokken zijn, zoals slurrytransport of pneumatisch transport, kunnen de SiC-kwaliteit (bijv. SSiC met hoge dichtheid of robuuste RBSiC) en zelfs de interne oppervlakteafwerking worden geselecteerd om de levensduur te maximaliseren.

- Chemische compatibiliteit: Hoewel SiC breed bestendig is, kunnen extreme chemische omgevingen (bijv. specifieke sterke zuren, basen of reactieve gassen bij hoge temperaturen) een bepaalde kwaliteit SiC vereisen met een hogere zuiverheid of lagere porositeit om zelfs minuscule interacties of degradatie te voorkomen. De halfgeleiderindustrie eist bijvoorbeeld vaak SiC-buizen met hoge zuiverheid om verontreiniging te voorkomen.

- Verbeteren van prestaties en efficiëntie:

- Stromingsdynamiek: De interne diameter en de gladheid van het oppervlak van een buis kunnen de vloeistof- of gasstroom aanzienlijk beïnvloeden. Maatwerk maakt ontwerpen mogelijk die de drukval minimaliseren, een laminaire stroming garanderen indien vereist, of specifieke mengpatronen creëren.

- Mechanische integriteit: Wanddikte, algemeen ontwerp en materiaalkeuze kunnen worden geoptimaliseerd om specifieke mechanische belastingen, drukken of trillingen te weerstaan die in de toepassing worden verwacht. Dit voorkomt voortijdig falen en verlengt de levensduur. Bijvoorbeeld, siliciumcarbide ovenbuizen moeten hun eigen gewicht en mogelijk het gewicht van producten bij extreme temperaturen dragen.

- Verbeteren van kosteneffectiviteit op de lange termijn:

- Verminderde stilstand: Buizen die perfect zijn ontworpen voor hun toepassing, zullen minder snel onverwachts falen, wat leidt tot minder onderhoud, minder ongeplande stilstand en lagere vervangingskosten.

- Materialen optimalisatie: Maatwerk maakt het gebruik mogelijk van de meest geschikte (en niet per se de duurste) SiC-kwaliteit voor de klus. Over-engineering met een materiaal van een hogere kwaliteit dan nodig, verhoogt de initiële kosten, terwijl onder-engineering leidt tot voortijdig falen.

- Energiebesparing: In thermische toepassingen kunnen buizen die zijn geoptimaliseerd voor warmteoverdracht (bijv. SiC stralingsbuizen) leiden tot aanzienlijke energiebesparingen gedurende hun operationele levensduur.

- Innovatie faciliteren:

- Maatwerk stelt ingenieurs in staat om nieuwe processen en apparatuur te ontwerpen die mogelijk niet haalbaar zijn met standaardcomponenten. De mogelijkheid om SiC-buizen te krijgen in precies de vorm en functie die nodig is, kan een belangrijke enabler zijn voor R&D en de ontwikkeling van next-generation technologieën.

Beschouw een scenario waarin een inkoopmanager nodig heeft beschermbuizen voor thermokoppels voor een zeer corrosieve chemische reactor die werkt bij 1400°C. Een standaard keramische buis biedt mogelijk niet de vereiste combinatie van chemische inertheid bij die temperatuur, of heeft mogelijk niet de precieze lengte en montagemogelijkheden die nodig zijn. Een op maat gemaakte SiC-buis kan echter worden ontworpen uit een specifieke kwaliteit zoals gesinterd siliciumcarbide (SSiC) voor maximale dichtheid en corrosiebestendigheid, vervaardigd op de exacte lengte met een aangepaste flens voor veilige montage. Deze op maat gemaakte oplossing zorgt voor nauwkeurige temperatuurmetingen, beschermt het thermokoppel effectief en is bestand tegen de barre omgeving gedurende een langere periode.

Bedrijven zoals Sicarb Tech, die hun positie in Weifang, een belangrijk centrum voor aangepaste siliciumcarbideproducten, zijn gespecialiseerd in het begrijpen van deze genuanceerde eisen. Hun expertise in materiaalwetenschap en productieprocessen stelt hen in staat SiC-buizen te leveren die niet alleen componenten zijn, maar precisie-geconstrueerde oplossingen. Deze focus op maatwerk is cruciaal voor technische kopers en OEM's die betrouwbare en hoogwaardige technisch keramiek op maat gemaakt voor hun unieke industriële toepassingen.

Navigeren door SiC-kwaliteiten en productieprocessen voor buizen

Het kiezen van de juiste siliciumcarbide (SiC)-kwaliteit en het begrijpen van het bijbehorende productieproces is cruciaal voor het optimaliseren van de prestaties en kosteneffectiviteit van SiC-buizen in een bepaalde toepassing. Siliciumcarbide is geen monolithisch materiaal; verschillende productiemethoden leveren SiC op met verschillende microstructuren, dichtheden, zuiverheden en bijgevolg verschillende thermomechanische en chemische eigenschappen. Voor ingenieurs en technische inkoopprofessionals is een fundamenteel begrip van deze onderscheidingen essentieel voor het specificeren van de meest geschikte op maat gemaakte SiC-buizen.

Veelvoorkomende kwaliteiten van siliciumcarbide voor buizen:

- Reactiegebonden siliciumcarbide (RBSiC of SiSiC – siliciumgeïnfiltreerd siliciumcarbide):

- Productie: Geproduceerd door het infiltreren van een poreus compact van SiC-korrels en koolstof met gesmolten silicium. Het silicium reageert met de koolstof en vormt extra SiC, dat de initiële SiC-korrels verbindt. Er blijft wat vrij silicium (meestal 8-15%) over in de uiteindelijke microstructuur.

- Eigenschappen:

- Goede mechanische sterkte en hoge hardheid.

- Uitstekende weerstand tegen slijtage en schuren.

- Hoge thermische geleidbaarheid.

- Goede weerstand tegen thermische schokken.

- Relatief complexe vormen kunnen worden geproduceerd met een goede maatnauwkeurigheid.

- De bedrijfstemperatuur is meestal beperkt tot ongeveer 1350∘C−1380∘C vanwege het smeltpunt van het vrije silicium.

- Toepassingen voor buizen: Veel gebruikt voor slijtvaste SiC-buizen (bijv. bekledingen voor pijpen die abrasieve slurries verwerken), rollen, balken, sproeiers en algemene industriële SiC-buizen waar extreme temperaturen boven 1350∘C niet worden bereikt. Ideaal voor SiSiC-buizen groothandel vanwege een goede balans tussen prestaties en kosten.

- Gesinterd siliciumcarbide (SSiC):

- Productie: Gemaakt van fijn, zeer zuiver SiC-poeder, meestal met niet-oxide bindmiddelen (zoals boor en koolstof). Het poeder wordt in de gewenste vorm gebracht en vervolgens gesinterd bij zeer hoge temperaturen (vaak >2000°C) in een inerte atmosfeer, wat leidt tot een dicht, eenfasig SiC-materiaal.

- Eigenschappen:

- Hoogste bedrijfstemperatuur (tot 1600°C−1700°C of hoger in inerte atmosferen).

- Superieure chemische bestendigheid, vooral tegen sterke zuren en halogenen, dankzij de afwezigheid van vrij silicium of secundaire fasen.

- Uitstekende oxidatiebestendigheid.

- Hoge sterkte en hardheid.

- Goede slijtvastheid.

- Kan in zeer hoge zuiverheid worden geproduceerd.

- Toepassingen voor buizen: De voorkeur voor veeleisende toepassingen zoals keramische buizen voor hoge temperaturen in chemische processen, kamers voor halfgeleiderprocessen (bijv. SiC-buizen met hoge zuiverheid), geavanceerde warmtewisselaars en thermokoppelbeschermingsbuizen die worden blootgesteld aan zeer agressieve omgevingen. SSiC-buizen worden vaak overwogen voor de meest uitdagende omstandigheden.

- Gerekristalliseerd siliciumcarbide (RSiC):

- Productie: Geproduceerd door een verdichte massa SiC-korrels te bakken bij hoge temperaturen (>2200°C). De SiC-korrels hechten zich aan elkaar door een proces van verdamping, ontleding en condensatie van SiC. Er worden geen bindmiddelen gebruikt, wat resulteert in een materiaal met gecontroleerde porositeit.

- Eigenschappen:

- Uitstekende thermische schokbestendigheid dankzij de onderling verbonden porositeit.

- Zeer hoge gebruikstemperatuur (tot 1650°C).

- Goede mechanische sterkte bij verhoogde temperaturen.

- Lagere dichtheid in vergelijking met RBSiC en SSiC.

- Porositeit kan een nadeel zijn in bepaalde corrosieve omgevingen of waar gasdichtheid van het grootste belang is.

- Toepassingen voor buizen: Primair gebruikt voor ovenmeubilair (balken, setters, platen), brandermondstukken en andere toepassingen waar uitzonderlijke thermische schokbestendigheid en stabiliteit bij hoge temperaturen de belangrijkste vereisten zijn, en enige porositeit acceptabel is. RSiC-buizen zijn uitstekend geschikt voor snelle verwarmings-/afkoelingscycli.

- Nitridegebonden siliciumcarbide (NBSiC):

- Productie: SiC-korrels worden gebonden door een siliciumnitride (Si3N4) fase.

- Eigenschappen: Goede thermische schokbestendigheid, goede mechanische sterkte en weerstand tegen bevochtiging door gesmolten non-ferrometalen.

- Toepassingen voor buizen: Thermokappelscheden voor non-ferrometaalgieterijen, componenten voor contact met gesmolten metaal.

Veelvoorkomende fabricageprocessen voor SiC-buizen:

- Extrusie: Ideaal voor het produceren van lange, rechte buizen met uniforme dwarsdoorsneden (cirkelvormig, vierkant, ovaal). Een pasta van SiC-poeder en bindmiddelen wordt door een matrijs geperst. Kosteneffectief voor grootschalige productie van eenvoudigere buisvormen.

- Gieten: Een keramische suspensie (slip) met SiC-poeder wordt in een poreuze mal gegoten. De vloeistof wordt door de mal geabsorbeerd, waardoor een laag vast materiaal op het oppervlak van de mal achterblijft. Geschikt voor complexere vormen, waaronder buizen met gesloten uiteinden en buizen met een grotere diameter.

- Isostatisch persen: SiC-poeder wordt in een flexibele mal gecompacteerd onder hoge hydrostatische druk, wat leidt tot een zeer uniforme dichtheid. Kan worden gebruikt voor het produceren van blanco's die vervolgens groen worden bewerkt voordat ze worden gesinterd.

- Koud isostatisch persen (CIP): Wordt bij kamertemperatuur gedaan.

- Heet isostatisch persen (HIP): Combineert hoge druk en hoge temperatuur; kan zeer dichte SSiC-onderdelen produceren.

- Spuitgieten (voor kleinere, complexe onderdelen): SiC-poeder wordt gemengd met een thermoplastisch bindmiddel en in een mal gespoten. Het bindmiddel wordt vervolgens verwijderd en het onderdeel wordt gesinterd.

De keuze van het fabricageproces hangt vaak af van de gewenste SiC-kwaliteit, buisafmetingen, complexiteit en productievolume. Na de eerste vorming kunnen "groene" (ongezinterde) of "biscuit-gebakken" (gedeeltelijk gesinterde) SiC-buizen worden bewerkt om nauwere toleranties of specifieke kenmerken te bereiken voordat het uiteindelijke sinteren bij hoge temperatuur of reactiebindingsproces plaatsvindt.

Sicarb Tech, met zijn diepgaande expertise geworteld in Weifang - het hart van de Chinese SiC-industrie - begrijpt de nuances van deze verschillende kwaliteiten en fabricagemethoden. Ze kunnen klanten begeleiden bij het selecteren van de optimale aangepaste SiC-buis oplossing, waarbij prestatie-eisen worden afgewogen tegen kostenoverwegingen, of het nu gaat om een SiC-thermokoppelbeschermingsbuis die de zuiverheid en corrosiebestendigheid van SSiC vereist, of een slijtvaste RBSiC-voering.

| SiC-kwaliteit | Typische max. bedrijfstemp. | Belangrijkste sterke punten | Veelvoorkomende buistoepassingen |

|---|---|---|---|

| RBSiC (SiSiC) | ∼1350∘C | Slijtvastheid, thermische geleidbaarheid, kosteneffectief | Slijtvoeringen, rollen, mondstukken, algemene industriële buizen |

| SSiC | >1600°C | Chemische inertheid, hoge zuiverheid, sterkte bij hoge temperatuur | Halfgeleidercomponenten, agressieve chemische omgevingen, geavanceerde warmtewisselaars |

| RSiC | ∼1650 °C | Uitstekende thermische schokbestendigheid, stabiliteit bij hoge temperatuur | Ovenmeubilair, brandermondstukken, snelle verwarmings-/afkoelingstoepassingen |

| NBSiC | ∼1400°C | Weerstand tegen gesmolten metaal, thermische schokbestendigheid | Thermokappelscheden voor non-ferrometalen, contactonderdelen voor gesmolten metaal |

Door deze opties te begrijpen, is een meer geïnformeerde dialoog met leveranciers zoals SicSino mogelijk om ervoor te zorgen dat het eindproduct precies overeenkomt met de behoeften van de toepassing, een cruciale stap in technische keramiek inkoop.

Kritische ontwerp- en fabricagetoleranties voor SiC-buizen

Het ontwerpen en produceren van op maat gemaakte siliciumcarbidebuizen om te voldoen aan strenge operationele eisen vereist een zorgvuldige afweging van verschillende kritische factoren, van het initiële geometrische ontwerp tot de haalbare fabricagetoleranties en oppervlakteafwerkingen. Voor ingenieurs die SiC-buizen specificeren en inkoopmanagers die ze inkopen, is het begrijpen van deze aspecten essentieel om ervoor te zorgen dat het eindproduct geschikt is voor het beoogde doel en optimale prestaties en een lange levensduur levert.

Belangrijke ontwerpoverwegingen voor SiC-buizen:

- Produceerbaarheid:

- Aspectverhoudingen: Extreem lange buizen met zeer kleine diameters of zeer dunne wanden kunnen uitdagend en kostbaar zijn om te produceren en te hanteren zonder breuk. Het is belangrijk om praktische grenzen te bespreken met de fabrikant van op maat gemaakte SiC-buizen.

- Complexiteit van de vorm: Hoewel SiC in complexe vormen kan worden gevormd, kunnen kenmerken zoals scherpe interne hoeken, plotselinge veranderingen in de wanddikte of zeer ingewikkelde profielen de fabricage bemoeilijken en de kosten verhogen, en kunnen ook als spanningsconcentraties fungeren. Geleidelijke overgangen en afrondingen hebben over het algemeen de voorkeur.

- Verbindings-/montagekenmerken: Als buizen moeten worden aangesloten op andere componenten, moet het ontwerp van flenzen, schroefdraad (hoewel minder gebruikelijk en typisch grof op keramiek) of groeven vroegtijdig worden overwogen. Deze kenmerken vereisen vaak nabewerking na het sinteren.

- Geometrie en dimensionale grenzen:

- Wanddikte: Moet voldoende zijn om mechanische belastingen en drukken bij bedrijfstemperaturen te weerstaan. Overmatig dikke wanden kunnen echter de thermische schokbestendigheid verminderen en de materiaalkosten en het gewicht verhogen. Voor siliciumcarbide ovenbuizen gebruikt als stralingsverwarmers, beïnvloedt de wanddikte de efficiëntie van de warmteoverdracht.

- Rechtlijnigheid en rondheid (ovaliteit): Cruciaal voor toepassingen zoals rollen, lagers of waar buizen door nauwe openingen gaan. Specifieke toleranties voor deze parameters moeten worden gedefinieerd.

- Lengte en diameter: Hoewel maatwerk een breed scala mogelijk maakt, zijn er praktische fabricagegrenzen. Extreem grote of lange buizen vereisen mogelijk speciale apparatuur en handling.

- Spanningspunten en concentraties:

- Vermijd scherpe hoeken en inkepingen, die als startpunten voor scheuren kunnen fungeren, vooral in brosse materialen zoals keramiek. Afgeronde randen en afrondingen helpen de spanning te verdelen.

- Overweeg thermische spanningen die ontstaan door temperatuurgradiënten tijdens het gebruik. Ontwerpen moeten erop gericht zijn deze te minimaliseren of ervoor te zorgen dat het materiaal ze kan weerstaan.

- Materiaalselectie (kwaliteit): Zoals eerder besproken, is de keuze van RBSiC, SSiC, RSiC, enz. een fundamentele ontwerpbeslissing die rechtstreeks van invloed is op de thermische, mechanische en chemische prestaties. Deze selectie zal ook van invloed zijn op de haalbare toleranties en oppervlakteafwerkingen.

Fabricagetoleranties, oppervlakteafwerking en maatnauwkeurigheid:

De haalbare toleranties en oppervlakteafwerkingen voor SiC-buizen hangen sterk af van de SiC-kwaliteit, het fabricageproces (bijv. extrusie, slipgieten) en of nabewerking na het sinteren (slijpen, lappen, polijsten) wordt toegepast.

- Als-gevuurde toleranties:

- Buizen die worden geproduceerd met methoden als extrusie of slipgieten en vervolgens worden gesinterd zonder verdere bewerking, hebben "as-fired" toleranties. Deze zijn over het algemeen losser dan bewerkte toleranties als gevolg van krimpvariaties tijdens het drogen en sinteren.

- Typische as-fired dimensionale toleranties kunnen in het bereik van ±1% tot ±2% van de afmeting liggen, of een minimale vaste waarde (bijv. ±0,5 mm tot ±2 mm), afhankelijk van de grootte en complexiteit. De oppervlakteafwerking is ook kenmerkend voor het vormproces en de korrelgrootte van het materiaal.

- Bewerkte toleranties:

- Voor toepassingen die een hoge precisie vereisen, op maat gemaakte SiC-buizen kan worden bewerkt in hun "groene" toestand (vóór het definitieve sinteren) of, vaker, na het sinteren met behulp van diamantslijpen, lappen of polijsten.

- Slijpen: Kan veel nauwere dimensionale toleranties bereiken (bijv. ±0,01 mm tot ±0,1 mm voor diameters en lengtes, afhankelijk van de grootte en de mogelijkheden van de apparatuur). Het verbetert ook de oppervlakteafwerking aanzienlijk.

- Leppen en polijsten: Wordt gebruikt wanneer uitzonderlijk gladde oppervlakken vereist zijn (bijv. voor afdichtingsoppervlakken, optische componenten of sommige halfgeleidertoepassingen). De oppervlakteruwheid (Ra) kan worden teruggebracht tot submicronniveaus.

- Oppervlakteafwerking (ruwheid – Ra):

- As-Fired: Typisch ruwer, bijv. Ra 1 μm tot 10 μm of meer, afhankelijk van de SiC-kwaliteit en de vormmethode. RSiC is over het algemeen ruwer dan dicht SSiC of RBSiC.

- Geslepen: Kan Ra 0,2 μm tot 1,6 μm bereiken.

- Gepolijst: Kan Ra <0,1 μm bereiken, soms tot Angstrom-niveaus voor superafgewerkte oppervlakken.

Belangrijke technische tips voor het specificeren van toleranties:

- Specificeer alleen wat nodig is: Nauwere toleranties en fijnere oppervlakteafwerkingen verhogen onvermijdelijk de fabricagekosten als gevolg van extra verwerkingsstappen en mogelijk lagere opbrengsten. Specificeer alleen nauwe toleranties op kritische afmetingen die rechtstreeks van invloed zijn op de functionaliteit.

- Vroeg overleg met de leverancier: Bespreek de ontwerp- en tolerantie-eisen met uw SiC-buisleverancierzoals Sicarb Tech, in de vroege ontwerpfase. Hun expertise in productie kan waardevolle input leveren over wat haalbaar en kosteneffectief is. De ervaring van SicSino in Weifang, China's SiC-hub, geeft hen toegang tot een breed scala aan verwerkingsmogelijkheden.

- Begrijp GD&T (Geometric Dimensioning and Tolerancing): Voor complexe onderdelen kan het gebruik van GD&T op tekeningen de acceptabele variaties in vorm, oriëntatie en positie van kenmerken nauwkeuriger definiëren.

- Overweeg passende onderdelen: Toleranties moeten worden beschouwd in de context van hoe de SiC-buis zal interageren met andere componenten in een assemblage.

Tabel: Typische haalbare toleranties voor op maat gemaakte SiC-buizen

| Functie | Tolerantiebereik na bakken | Tolerantiebereik na slijpen | Opmerkingen |

|---|---|---|---|

| Buitendiameter (OD) | ±1% tot ±2% (of ±0,5−2 mm) | ±0,01 mm tot ±0,1 mm | Afhankelijk van de OD-maat; kleinere OD's kunnen vaak strakkere toleranties aanhouden. |

| Binnendiameter (ID) | ±1% tot ±2% (of ±0,5−2 mm) | ±0,02 mm tot ±0,2 mm | ID slijpen kan uitdagender zijn dan OD. |

| Wanddikte | ±10% tot ±15% | ±0,05 mm tot ±0,2 mm | Vaak gecontroleerd door OD/ID-toleranties. |

| Lengte | ±1% (of ±0,5−2 mm) | ±0,05 mm tot ±0,5 mm | Eindslijpen is gebruikelijk voor precieze lengtes. |

| Rechtheid | 0,5 mm/m tot 2 mm/m | 0,05 mm/m tot 0,5 mm/m | De meetmethode moet worden overeengekomen. |

| Rondheid (Ovaliteit) | Variëert aanzienlijk | Meestal binnen OD-tolerantie | Kan cruciaal zijn voor roterende onderdelen of afdichtingen. |

| Oppervlakte ruwheid (Ra) | 1μm−10μm (typisch) | 0,2μm−1,6μm (geslepen) | Polijsten kan <0,1μm bereiken. |

Opmerking: Dit zijn algemene richtlijnen. Specifieke mogelijkheden kunnen aanzienlijk verschillen tussen fabrikanten en zijn gebaseerd op de SiC-kwaliteit en buisafmetingen. Bevestig dit altijd met uw leverancier.

Door deze ontwerp- en tolerantieaspecten zorgvuldig te overwegen, kunnen ingenieurs en inkoopmanagers ervoor zorgen dat hun op maat gemaakte siliciumcarbide buizen worden vervaardigd met de vereiste precisie, wat leidt tot betrouwbare en efficiënte prestaties in veeleisende industriële toepassingen. Deze nauwgezette benadering van specificatie is essentieel bij het omgaan met OEM SiC componenten en hoogwaardige technisch keramiek.

Duurzaamheid en functionaliteit verbeteren: nabehandeling voor SiC-buizen

Hoewel de intrinsieke eigenschappen van siliciumcarbide het tot een uitzonderlijk materiaal maken voor veeleisende toepassingen, kunnen verschillende nabehandelingstechnieken de duurzaamheid, functionaliteit en prestaties van op maat gemaakte SiC-buizenverder verbeteren. Deze secundaire bewerkingen zijn vaak cruciaal om te voldoen aan de specifieke eisen van geavanceerde industriële processen, afmetingen te verfijnen, oppervlakte-eigenschappen te verbeteren of beschermende lagen toe te voegen. Voor technische kopers en ingenieurs maakt het begrijpen van de beschikbare nabehandelingsopties een uitgebreidere specificatie van SiC-componenten mogelijk.

Veelvoorkomende nabehandelingsbehoeften en -technieken voor SiC-buizen zijn onder meer:

- Slijpen en bewerken:

- Doel: Om nauwe maattoleranties, precieze geometrieën (bijv. vlakken, groeven, afschuiningen) en verbeterde oppervlakteafwerkingen te bereiken die niet kunnen worden verkregen via primaire vormprocessen (zoals-gevuurde staat).

- Proces: Vanwege de extreme hardheid van SiC wordt uitsluitend diamantgereedschap gebruikt. Slijpen kan worden toegepast op buitendiameters (OD), binnendiameters (ID), uiteinden en specifieke kenmerken. Technieken zijn onder meer cilindrisch slijpen, vlakslijpen en centerloos slijpen.

- Voordelen:

- Precisie: Bereikt vaak toleranties in de orde van tientallen microns.

- Oppervlaktegladheid: Vermindert de oppervlakteruwheid (Ra) aanzienlijk, wat gunstig kan zijn voor afdichtingsoppervlakken, het verminderen van wrijving of het verbeteren van de reinigbaarheid in SiC-buis met hoge zuiverheid toepassingen.

- Kenmerken creëren: Maakt het creëren van schroefdraad (hoewel beperkt), O-ringgroeven en andere kenmerken mogelijk die nodig zijn voor integratie in assemblages.

- Overwegingen: Slijpen is een subtractief proces dat bijdraagt aan de kosten en doorlooptijd. Het ontwerp moet de behoefte aan uitgebreide bewerking waar mogelijk minimaliseren.

- Leppen en polijsten:

- Doel: Om uitzonderlijk gladde, vlakke of hoogglans oppervlakken te bereiken, vaak vereist voor optische toepassingen, halfgeleidercomponenten of waar ultra-lage wrijving of specifieke afdichtingseigenschappen nodig zijn.

- Proces: Omvat het gebruik van steeds fijnere schurende slurries (vaak op diamantbasis) op een laap- of polijstpad.

- Voordelen:

- Ultra-gladde oppervlakken: Kan oppervlakteruwheidswaarden (Ra) onder 0,1μm bereiken, zelfs tot Angstrom-niveaus voor superpolijsten.

- Verbeterde afdichting: Cruciaal voor gasdichte of vloeistofdichte afdichtingen.

- Optische kwaliteit: Essentieel voor SiC-spiegels of -vensters.

- Overwegingen: Lappen en polijsten zijn tijdrovende en dure processen, die doorgaans zijn voorbehouden aan toepassingen met de strengste oppervlakte-eisen.

- Afdichten (voor poreuze SiC-kwaliteiten):

- Doel: Sommige SiC-kwaliteiten, zoals gerekristalliseerd SiC (RSiC) of bepaalde reactiegebonden SiC (RBSiC) met restporositeit, vereisen mogelijk afdichting om de gasdichtheid, chemische bestendigheid te verbeteren of contaminatie te voorkomen.

- Proces: Omvat het impregneren van de poreuze SiC-structuur met een secundair materiaal, zoals een glasfrit, een polymeer of een chemische dampinfiltratie (CVI) SiC-coating.

- Glasafdichting: Een glasachtige fase vult de poriën. Kan de maximale bedrijfstemperatuur beperken.

- CVI SiC-coating: Deponeert een dunne laag dicht SiC over het oppervlak en in de poriën nabij het oppervlak, waardoor de component effectief wordt afgedicht met een SiC-laag met hoge zuiverheid. Dit heeft vaak de voorkeur voor toepassingen bij hoge temperaturen en met hoge zuiverheid.

- Voordelen:

- Verbeterde ondoordringbaarheid: Vermindert of elimineert de penetratie van gas of vloeistof.

- Verbeterde chemische bestendigheid: Beschermt de onderliggende poreuze structuur tegen agressieve media.

- Overwegingen: Het afdichtingsmateriaal moet compatibel zijn met de werkomgeving (temperatuur, chemicaliën). Het afdichtingsproces kan de afmetingen enigszins veranderen.

- Coating:

- Doel: Om specifieke oppervlakte-eigenschappen te verlenen die het basis-SiC-materiaal mogelijk niet bezit, of om bestaande eigenschappen verder te verbeteren.

- Proces: Er kunnen verschillende coatingtechnologieën worden toegepast:

- Chemische dampafzetting (CVD): Kan zeer zuivere en dichte coatings aanbrengen van materialen zoals SiC zelf (bijv. om een oppervlak te verdichten of de zuiverheid te verbeteren), pyrolytische koolstof (PyC) of andere keramiek.

- Fysische dampafzetting (PVD): Technieken zoals sputtering kunnen dunne metalen of keramische films aanbrengen.

- Plasmaspuiten: Kan dikkere coatings aanbrengen voor slijtage- of thermische barrièretoepassingen.

- Voordelen:

- Verbeterde slijtvastheid: bijv. diamantachtige koolstof (DLC)-coatings.

- Verbeterde corrosiebestendigheid: Specifieke keramische of polymeercoatings voor extreme chemische omgevingen.

- Biocompatibiliteit: Voor medische toepassingen.

- Elektrische geleidbaarheid/isolatie: Afstemmen van elektrische oppervlakte-eigenschappen.

- Overwegingen: De hechting van de coating aan het SiC-substraat is cruciaal. Het coatingmateriaal en -proces moeten worden gekozen op basis van de thermische en chemische omgeving van de toepassing.

- Reiniging en uitgloeien:

- Doel: Om oppervlakteverontreinigingen van productieprocessen (bijv. bewerkingsvloeistoffen, stof) te verwijderen of om interne spanningen te verminderen.

- Proces:

- Schoonmaken: Kan ultrasoon reinigen in gespecialiseerde oplosmiddelen, spoelen met gedeïoniseerd water of etsen met zuur (zorgvuldig gecontroleerd) omvatten. Hoogzuivere SiC-buizen voor gebruik in halfgeleiders ondergaan rigoureuze meerfasige reinigingsprocessen.

- Gloeien: Het verwarmen van de SiC-buis tot een verhoogde temperatuur (onder de sintertemperatuur) en deze gedurende een bepaalde periode vasthouden, gevolgd door gecontroleerde afkoeling. Dit kan helpen bij het verminderen van spanningen die zijn veroorzaakt tijdens het bewerken en de mechanische stabiliteit verbeteren.

- Voordelen:

- Zuiverheid: Zorgt ervoor dat de SiC-buis voldoet aan de reinheidsspecificaties, cruciaal voor halfgeleider- en farmaceutische toepassingen.

- Spanning verminderen: Kan de taaiheid verbeteren en het risico op vertraagde breuk verminderen.

- Overwegingen: Reinigingsmiddelen moeten compatibel zijn met SiC en geen nieuwe verontreinigingen introduceren. Uitgloeiparameters moeten zorgvuldig worden gecontroleerd.

De selectie van geschikte nabehandelingsstappen is een gezamenlijke inspanning tussen de eindgebruiker en de SiC-buisleverancierbieden. Bedrijven als Sicarb Tech, met hun uitgebreide kennis van SiC-materialen en -verwerking, kan waardevolle begeleiding bieden over welke technieken het beste zullen optimaliseren op maat gemaakte SiC-buizen voor specifieke industriële behoeften, of het nu gaat om het bereiken van de veeleisende toleranties voor OEM SiC componenten of de ultra-hoge zuiverheid voor buizen voor halfgeleiderprocessen. Deze aandacht voor detail zorgt ervoor dat het eindproduct maximale prestaties en duurzaamheid levert.

Het kiezen van uw partner voor op maat gemaakte SiC-buizen: expertise en betrouwbaarheid met SicSino

De juiste leverancier selecteren voor op maat gemaakte siliciumcarbide buizen is een cruciale beslissing die de prestaties, betrouwbaarheid en kosteneffectiviteit van uw industriële processen aanzienlijk kan beïnvloeden. De ideale partner is niet alleen een fabrikant, maar een deskundige consultant die de nuances van SiC-materialen, toepassingsuitdagingen en kwaliteitsborging begrijpt. Voor technische inkoopmanagers, OEM's en distributeurs is het van het grootste belang om een leverancier te identificeren met bewezen expertise, robuuste productiecapaciteiten en een toewijding aan kwaliteit.

Belangrijke criteria voor het evalueren van een leverancier van op maat gemaakte SiC-buizen:

- Technische expertise en materiaalkennis:

- Inzicht in SiC-kwaliteiten: De leverancier moet diepgaande kennis hebben van verschillende SiC-kwaliteiten (RBSiC/SiSiC, SSiC, RSiC, enz.) en hun geschiktheid voor verschillende toepassingen. Ze moeten de optimale kwaliteit kunnen aanbevelen op basis van uw specifieke eisen voor temperatuur, chemische blootstelling, slijtage en mechanische belasting.

- Applicatie-ervaring: Zoek naar een leverancier met een staat van dienst in het succesvol leveren van industriële SiC-buizen voor uw branche of vergelijkbare veeleisende toepassingen. Casestudies en referenties kunnen waardevol zijn.

- Engineeringondersteuning: De mogelijkheid om ontwerphulp, DFM-advies (Design for Manufacturability) en collaboratieve probleemoplossing te bieden, is een kenmerk van een goede partner.

- Productiemogelijkheden en aanpassing:

- Bereik van vormtechnieken: Een veelzijdige leverancier heeft toegang tot verschillende vormmethoden (extrusie, slip casting, isostatisch persen) om een breed scala aan buisgroottes en complexiteiten te produceren.

- Precisiebewerking: Voor nauwe toleranties en specifieke kenmerken zijn geavanceerde slijp- en bewerkingsmogelijkheden met diamantgereedschap essentieel. Informeer naar hun haalbare toleranties en oppervlakteafwerkingen.

- Opties voor nabewerking: Beschikbaarheid van diensten zoals lappen, polijsten, afdichten en coaten kan cruciaal zijn voor het verbeteren van de prestaties.

- Schaalbaarheid: Of u nu prototypes, kleine batches of grootschalige productie nodig heeft voor SiSiC-buizen groothandel, de leverancier moet in staat zijn om hun activiteiten dienovereenkomstig op te schalen.

- Kwaliteitsborging en certificeringen:

- Kwaliteitsmanagementsysteem (QMS): Certificeringen zoals ISO 9001 tonen een toewijding aan kwaliteitscontrole gedurende het hele productieproces.

- Materiaaltraceerbaarheid: De mogelijkheid om grondstoffen en verwerkingsstappen te traceren, is belangrijk voor consistentie en verantwoordelijkheid.

- Inspectie en testen: Informeer naar hun inspectieprocedures, inclusief dimensionale controles, verificatie van materiaaleigenschappen en eventuele niet-destructieve testmogelijkheden (NDT).

- Kosteneffectiviteit en doorlooptijden:

- Transparante prijsstelling: Zoek naar duidelijke uitsplitsingen van kostenfactoren, waaronder materiaalkwaliteit, complexiteit, volume en eventuele nabehandeling. Hoewel de prijs een factor is, hoeft de laagste prijs niet altijd gelijk te staan aan de beste waarde, vooral als de kwaliteit of betrouwbaarheid in het gedrang komt.

- Concurrerende doorlooptijden: Begrijp hun typische doorlooptijden voor aangepaste bestellingen en hun vermogen om aan uw projecttijdlijnen te voldoen. Factoren die de doorlooptijd beïnvloeden, zijn onder meer de complexiteit van het ontwerp, de beschikbaarheid van materialen en de huidige productiecapaciteit.

- Locatie, logistiek en ondersteuning:

- Betrouwbaarheid van de toeleveringsketen: Een stabiele toeleveringsketen en goede logistiek zijn cruciaal voor een tijdige levering.

- Klantenservice: Responsieve communicatie, technische ondersteuning en after-sales service zijn belangrijke aspecten van een langdurige samenwerking.

Waarom Sicarb Tech opvalt:

Voor bedrijven die op zoek zijn naar hoogwaardige, kosteneffectieve op maat gemaakte siliciumcarbide componenten uit China, Sicarb Tech biedt een aantrekkelijke waardepropositie.

- Strategische locatie in Weifang: SicSino is gevestigd in de stad Weifang, de erkende hub van de Chinese productie van aanpasbare siliciumcarbide-onderdelen. Deze regio herbergt meer dan 40 SiC-productiebedrijven, die goed zijn voor meer dan 80% van de totale SiC-productie van China. SicSino speelt sinds 2015 een belangrijke rol in dit ecosysteem, door SiC-productietechnologie te introduceren en te implementeren en technologische vooruitgang te bevorderen. Deze unieke positie biedt toegang tot een enorm netwerk van gespecialiseerde productiecapaciteiten en een diepe pool van ervaren talenten.

- Ondersteund door de Chinese Academie van Wetenschappen: SicSino opereert onder het platform van het nationale technologie-overdrachtscentrum van Chinese Academy of Sciences (Weifang) Innovation Park. Deze affiliatie biedt ongeëvenaarde toegang tot de robuuste wetenschappelijke en technologische mogelijkheden en de talentenpool van de Chinese Academie van Wetenschappen. Deze verbinding zorgt voor een sterke basis in materiaalwetenschap en geavanceerde productieprocessen, wat zich vertaalt in een betrouwbaardere kwaliteits- en leveringszekerheid.

- Uitgebreide technische expertise: SicSino beschikt over een nationaal topteam van professionals dat gespecialiseerd is in de productie van op maat gemaakte SiC-producten. Ze beschikken over een breed scala aan technologieën, waaronder materiaalwetenschap, procestechniek, ontwerpoptimalisatie en meet- en evaluatietechnologieën. Deze geïntegreerde aanpak, van grondstoffen tot eindproducten, stelt hen in staat om te voldoen aan diverse en complexe aanpassingsbehoeften voor op maat gemaakte SiC-buizen en andere componenten. Meer dan 10 lokale bedrijven hebben geprofiteerd van de technologische ondersteuning van SicSino.

- Focus op kwaliteit en kosteneffectiviteit: Door gebruik te maken van hun technologische sterke punten en strategische locatie, zet SicSino zich in voor het aanbieden van hoogwaardigere, kosteneffectieve op maat gemaakte siliciumcarbide componenten. Hun begrip van de gehele waardeketen stelt hen in staat om de productie te optimaliseren voor zowel prestaties als waarde.

- Maatwerk en OEM-ondersteuning: SicSino blinkt uit in het leveren van op maat gemaakte oplossingen, door nauw samen te werken met technische inkoopprofessionals en OEM's om te leveren OEM SiC componenten die precies voldoen aan de toepassingsvereisten.

- Technologieoverdrachtdiensten (Turnkey-projecten): Naast het leveren van componenten biedt SicSino een unieke service: technologieoverdracht voor het opzetten van professionele SiC-productiefabrieken. Als u van plan bent uw eigen gespecialiseerde SiC-productiefaciliteit te bouwen, kan SicSino een volledig scala aan diensten leveren, waaronder fabrieksontwerp, aanschaf van gespecialiseerde apparatuur, installatie, inbedrijfstelling en proefproductie. Deze kant-en-klare oplossing zorgt voor een effectieve investering, betrouwbare technologische transformatie en een gegarandeerde input-outputverhouding.

Kostenfactoren en doorlooptijdoverwegingen voor op maat gemaakte SiC-buizen:

Inzicht in wat de prijs en het leveringsschema beïnvloedt, is cruciaal voor effectieve budgettering en projectplanning.

| Kostenfactor | Impact op de prijs | Doorlooptijdfactor |

|---|---|---|

| SiC-materiaalgrade | Hogere zuiverheid (bijv. SSiC) en complexere synthese kosten over het algemeen meer. | De aanschaf van gespecialiseerde grondstoffen kan de doorlooptijden verlengen. |

| Buiscomplexiteit | Ingewikkelde vormen, zeer nauwe toleranties, meerdere kenmerken verhogen de productie. | Complexere ontwerpen vereisen langere instel-, bewerkings- en inspectietijden. |

| Buisgrootte & volume | Grotere buizen gebruiken meer materiaal. Kleine productieruns hebben hogere kosten per eenheid. | Zeer grote onderdelen kunnen een beperkte beschikbaarheid van apparatuur hebben. Gereedschap voor nieuwe maten. |

| Toleranties & afwerking | Nauwere toleranties en fijnere oppervlakteafwerkingen vereisen extra bewerking. | Slijpen, lappen, polijsten zijn tijdrovende processen. |

| Nabewerking | Afdichten, coaten of uitgebreide reiniging verhogen de kosten. | Elke extra stap draagt bij aan de totale verwerkingstijd. |

| Gereedschapskosten | Nieuw of aangepast gereedschap (bijv. extrusiematrijzen, mallen) kan een eenmalige kost zijn. | De fabricage van gereedschap kan enkele weken duren. |

| Testen/certificering | Gespecialiseerde test- of certificatievereisten verhogen de kosten en de tijd. | Tijd die nodig is voor specifieke tests en documentatie. |

Door samen te werken met een deskundige en capabele leverancier zoals Sicarb Tech, kunnen bedrijven effectief met deze complexiteiten omgaan en ervoor zorgen dat ze hoogwaardige op maat gemaakte siliciumcarbide buizen ontvangen die uitzonderlijke waarde en betrouwbaarheid leveren voor hun kritieke industriële toepassingen. Hun unieke combinatie van diepgaande technische expertise, strategische locatie en toewijding aan het succes van de klant maakt hen tot een vertrouwde partner in de geavanceerde keramiekindustrie.

Veelgestelde vragen (FAQ) over siliciumcarbidebuizen

Het navigeren door de details van siliciumcarbidebuizen kan verschillende vragen oproepen voor ingenieurs, inkoopmanagers en technische kopers. Hier zijn enkele veelvoorkomende vragen met beknopte, praktische antwoorden om u te helpen deze hoogwaardige componenten beter te begrijpen en te specificeren.

- Wat zijn de belangrijkste voordelen van het gebruik van siliciumcarbidebuizen ten opzichte van andere keramische of metalen buizen? Siliciumcarbide (SiC)-buizen bieden een superieure combinatie van eigenschappen in vergelijking met veel andere materialen, vooral in veeleisende industriële omgevingen. Belangrijkste voordelen zijn:

- Uitzonderlijke prestaties bij hoge temperaturen: SiC behoudt zijn sterkte en structurele integriteit bij temperaturen waarbij de meeste metalen zouden verzachten of smelten, en veel andere keramische materialen zouden degraderen (bijv. tot 1600∘C of hoger voor SSiC).

- Superieure slijt- en abrasiebestendigheid: SiC is een van de hardste commercieel verkrijgbare materialen, waardoor het ideaal is voor toepassingen met schurende deeltjes of hoge slijtage, en aanzienlijk langer meegaat dan de meeste metalen en andere keramische materialen.

- Uitstekende chemische inertheid: SiC-buizen zijn zeer bestand tegen een breed scala aan corrosieve chemicaliën, waaronder sterke zuren, logen en procesgassen, zelfs bij verhoogde temperaturen. Dit minimaliseert contaminatie en verlengt de levensduur in agressieve omgevingen.

- Hoge thermische geleidbaarheid in combinatie met lage thermische uitzetting: Deze combinatie resulteert in een uitstekende thermische schokbestendigheid, waardoor SiC-buizen bestand zijn tegen snelle temperatuurveranderingen zonder te barsten. De hoge thermische geleidbaarheid is ook gunstig voor efficiënte warmteoverdracht in toepassingen zoals stralingsverwarmingsbuizen of warmtewisselaars.

- Goede mechanische sterkte: SiC-buizen vertonen een hoge sterkte en stijfheid, zelfs bij hoge temperaturen, waardoor de maatvastheid onder belasting wordt gewaarborgd.

- Hoe bepaal ik de meest geschikte kwaliteit siliciumcarbide (bijv. RBSiC/SiSiC, SSiC, RSiC) voor mijn buistoepassing? Het kiezen van de juiste SiC-kwaliteit is cruciaal voor optimale prestaties en kosteneffectiviteit. De selectie is primair afhankelijk van de specifieke bedrijfsomstandigheden:

- Bedrijfstemperatuur:

- RBSiC (SiSiC): Over het algemeen geschikt tot ∼1350∘C−1380∘C vanwege de aanwezigheid van vrij silicium. Biedt een goede balans tussen prestaties en kosten voor veel toepassingen.SSiC (gesinterd siliciumcarbide): Kan bij veel hogere temperaturen werken, vaak boven de 1600∘C. De voorkeur voor de meest extreme temperatuuromgevingen en waar een hoge zuiverheid essentieel is.RSiC (gerecristalliseerd siliciumcarbide): Uitstekend voor zeer hoge temperaturen (tot ∼1650∘C) en biedt superieure thermische schokbestendigheid dankzij de gecontroleerde porositeit.

- SSiC: Biedt de beste algehele chemische bestendigheid, vooral tegen sterke zuren en oxiderende atmosferen, dankzij de hoge zuiverheid en dichtheid. Ideaal voor SiC-buizen met hoge zuiverheid in halfgeleiders of agressieve chemische verwerking. RBSiC: Goede chemische bestendigheid, maar het vrije silicium kan worden aangetast door bepaalde sterke logen of specifieke chemicaliën. RSiC: De porositeit kan het minder geschikt maken voor sommige zeer corrosieve omgevingen, tenzij het is afgedicht of als het proces enige permeabiliteit toelaat.

- RBSiC en SSiC: Beide bieden een uitstekende hardheid en slijtvastheid. SSiC is over het algemeen harder en dichter. RSiC: Hoewel sterk, is het belangrijkste voordeel de thermische schokbestendigheid in plaats van extreme slijtvastheid.

- RSiC: De beste keuze voor toepassingen met zeer snelle verwarmings- en afkoelingscycli.RBSiC en SSiC: Bieden ook een goede thermische schokbestendigheid, superieur aan veel andere keramische materialen.

- Bedrijfstemperatuur:

- Wat zijn de typische doorlooptijden voor op maat gemaakte siliciumcarbidebuizen en welke factoren kunnen dit beïnvloeden? De doorlooptijden voor op maat gemaakte siliciumcarbide buizen kan aanzienlijk variëren, meestal variërend van een paar weken tot enkele maanden. Verschillende factoren beïnvloeden deze tijdsspanne:

- Complexiteit van ontwerp: Eenvoudige, rechte buizen met standaardafmetingen hebben over het algemeen kortere doorlooptijden dan complexe geometrieën, buizen met ingewikkelde kenmerken of zeer grote afmetingen.SiC-kwaliteit en productieproces: Sommige SiC-kwaliteiten en vorm-/sinterprocessen zijn inherent tijdrovender dan andere. Zo kost het produceren van hoogzuiver SSiC vaak langere sintercycli.Toolingvereisten: Als er nieuw gereedschap nodig is (bijv. extrusiematrijzen, gietmallen, gespecialiseerde slijpinrichtingen) voor uw aangepaste ontwerp, zal de tijd die nodig is om dit gereedschap te ontwerpen, te produceren en te testen, bijdragen aan de totale doorlooptijd. Dit is vaak een belangrijke factor voor eerste bestellingen van unieke onderdelen.Productievolume: Kleine prototype runs kunnen sneller zijn als bestaand algemeen gereedschap kan worden aangepast, maar grote productievolumes moeten worden gepland en kunnen langere doorlooptijden hebben, afhankelijk van de capaciteit van de leverancier.Vereisten voor nabewerking: Extra stappen zoals precisieslijpen, lappen, polijsten, afdichten of coaten dragen elk bij aan de totale productietijd. Hoe uitgebreider de nabewerking, hoe langer de doorlooptijd.Beschikbaarheid van materialen: Hoewel SiC-grondstoffen over het algemeen beschikbaar zijn, kunnen specifieke hoogzuivere kwaliteiten of additieven af en toe langere inkooptijden voor de fabrikant hebben.Huidige werklast en capaciteit van de leverancier: De bestaande orderachterstand en productiecapaciteit van de leverancier zullen uiteraard van invloed zijn op hoe snel ze een nieuwe aangepaste bestelling kunnen verwerken.Kwaliteitscontrole en testen: Grondige inspectie en eventuele gespecialiseerde tests die nodig zijn voor uw toepassing (bijv. druktesten, heliumlektesten, specifieke materiaalanalyse) zullen ook een rol spelen in de doorlooptijd.

Door deze veelvoorkomende vragen te beantwoorden, hopen we meer duidelijkheid te verschaffen over de voordelen, selectie en aanschaf van op maat gemaakte siliciumcarbidebuizen, zodat u weloverwogen beslissingen kunt nemen voor uw kritieke industriële toepassingen.

Conclusie: De blijvende waarde van op maat gemaakte siliciumcarbidebuizen in geavanceerde industrieën

In de uitdagende arena van moderne industriële toepassingen, waar prestaties onder extreme omstandigheden niet alleen gewenst maar essentieel zijn, op maat gemaakte siliciumcarbide buizen hebben onomstotelijk hun waarde bewezen. Hun opmerkelijke combinatie van stabiliteit bij hoge temperaturen, uitzonderlijke slijtvastheid, superieure chemische inertheid en uitstekende thermische schokbestendigheid positioneert hen als een kritieke materiaaloplossing in een breed scala aan sectoren, van halfgeleiderfabricage en lucht- en ruimtevaarttechniek tot activiteiten in hoogtemperatuurovens en agressieve chemische verwerking.

De mogelijkheid om deze componenten aan te passen—specifieke afmetingen, de selectie van optimale SiC-kwaliteiten zoals RBSiC, SSiC of RSiC, en het definiëren van exacte toleranties en oppervlakteafwerkingen—verheft hun bruikbaarheid ver boven standaard kant-en-klare producten. Deze aanpassing zorgt ervoor dat elke industriële SiC-buis perfect is geoptimaliseerd voor de beoogde toepassing, waardoor de operationele efficiëntie wordt gemaximaliseerd, de levensduur wordt verlengd en uiteindelijk wordt bijgedragen aan minder stilstand en lagere eigendomskosten op de lange termijn. Voor technische kopers, inkoopmanagers en OEM's vertaalt investeren in op maat gemaakte SiC-buizen zich direct in verbeterde systeem betrouwbaarheid en productiviteit.

Samenwerken met een deskundige en ervaren leverancier is van cruciaal belang om het volledige potentieel van deze geavanceerde keramiek te benutten. Bedrijven zoals Sicarb Tech, strategisch gelegen in Weifang - het epicentrum van de Chinese siliciumcarbide-productie - en ondersteund door de formidabele onderzoeksmogelijkheden van de Chinese Academie van Wetenschappen, bieden een unieke mix van diepgaande materiaalexpertise, geavanceerde productiemogelijkheden en een toewijding aan kwaliteit. Hun vermogen om hoogwaardige, kosteneffectieve SiC-componenten op maatte leveren, naast innovatieve technologieoverdrachtoplossingen, maakt hen tot een onschatbare partner voor bedrijven die de superieure eigenschappen van siliciumcarbide willen benutten.

Naarmate industrieën de grenzen van de technologie blijven verleggen en in steeds veeleisender omgevingen opereren, zal het strategische belang van hoogwaardige materialen zoals siliciumcarbide alleen maar toenemen. Op maat gemaakte siliciumcarbide buizen zijn niet louter componenten; ze zijn enablers van innovatie en spelen een cruciale rol in de vooruitgang en efficiëntie van kritieke industriële processen wereldwijd. Hun blijvende waarde ligt in hun consistente vermogen om uitzonderlijke prestaties te leveren waar andere materialen falen, waardoor industrieën de uitdagingen van vandaag en de kansen van morgen kunnen aangaan.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.