Hot Pressed Silicon Carbide: The Apex of Performance in Extreme Industrial Environments

Haalbare toleranties en maatnauwkeurigheid:

In de onophoudelijke zoektocht naar materialen die bestand zijn tegen de zwaarste industriële omstandigheden, Hot Pressed Silicon Carbide (HPSiC) komt naar voren als een koploper. Dit geavanceerde keramische materiaal is ontworpen voor uitzonderlijke prestaties waar andere materialen falen, waardoor het onmisbaar is in een breed scala aan veeleisende sectoren. Voor ingenieurs, inkoopmanagers en technische kopers in sectoren als halfgeleiders, verwerking bij hoge temperaturen, lucht- en ruimtevaart, energie en industriële productie, is het begrijpen van de mogelijkheden van HPSiC cruciaal voor het stimuleren van innovatie en operationele uitmuntendheid. Deze blogpost duikt in de wereld van op maat gemaakte Hot Pressed Silicon Carbide-producten, het verkennen van hun toepassingen, voordelen, ontwerpcomplexiteiten en hoe u hoogwaardige componenten kunt betrekken, met speciale aandacht voor de expertise die beschikbaar is via Sicarb Tech.

Inleiding: De kracht van Hot Pressed Silicon Carbide onthullen in veeleisende industrieën

Hot Pressed Silicon Carbide (HPSiC) vertegenwoordigt een superieure kwaliteit siliciumcarbide, een technisch keramiek dat bekend staat om zijn opmerkelijke hardheid, stabiliteit bij hoge temperaturen en chemische inertheid. Wat HPSiC onderscheidt, is het productieproces. Fijn siliciumcarbidepoeder, meestal submicron alpha-SiC, wordt gemengd met niet-oxide sinterhulpmiddelen (bijv. boor en koolstof, of op aluminium gebaseerde verbindingen). Dit mengsel wordt vervolgens gelijktijdig blootgesteld aan hoge temperaturen (vaak hoger dan $2000^\\circ C$) en hoge mechanische druk (meestal 20−50MPa) in een inerte atmosfeer of vacuüm, meestal in grafietmallen.

Dit unieke verdichtingsproces minimaliseert de porositeit, wat resulteert in een vrijwel volledig dicht materiaal (meestal >98-99% van de theoretische dichtheid). Het resultaat is een siliciumcarbidevariant met aanzienlijk verbeterde mechanische eigenschappen, waaronder superieure sterkte, hardheid en slijtvastheid, in vergelijking met andere vormen zoals reactiegebonden of gesinterd siliciumcarbide (zonder druk). Deze eigenschappen maken HPSiC-componenten essentieel voor toepassingen waarbij extreme slijtage, hoge thermische belasting en corrosieve omgevingen betrokken zijn, waardoor de grenzen van de prestaties in hoogwaardige industriële toepassingen worden verlegd. Voor bedrijven die kijken naar technisch keramieks inkoop, biedt HPSiC een robuuste oplossing voor hun meest uitdagende operationele behoeften.

Belangrijkste industriële toepassingen: waar Hot Pressed Silicon Carbide uitblinkt

De uitzonderlijke eigenschappen van Hot Pressed Silicon Carbide maken het het materiaal bij uitstek voor een breed scala aan kritische toepassingen in verschillende industrieën. De mogelijkheid om structurele integriteit en prestaties te behouden onder zware omstandigheden, vertaalt zich in een langere levensduur, minder uitvaltijd en een verbeterde efficiëntie.

- Ruimtevaart en defensie: HPSiC wordt gebruikt voor componenten die een laag gewicht en hoge prestaties bij extreme temperaturen vereisen. Toepassingen zijn onder meer:

- Spuitmonden voor raketaandrijvingssystemen: Bestand tegen extreme thermische schokken en erosieve krachten.

- Voorranden en besturingsoppervlakken voor hypersonische voertuigen: Vereisen een hoge thermische geleidbaarheid en weerstand tegen oxidatie.

- Lichtgewicht pantsersystemen (ballistische bescherming): De hoge hardheid en druksterkte maken het effectief in keramische pantserplaten voor personeel en voertuigen.

- Lagers en slijtagecomponenten in lucht- en ruimtevaartmechanismen: Biedt lage wrijving en hoge slijtvastheid in kritieke bewegende onderdelen.

- Productie van halfgeleiders: De zuiverheid, stijfheid en thermische stabiliteit van HPSiC zijn essentieel voor het produceren van hoogwaardige halfgeleiderwafels.

- Wafers en susceptors: Zorgt voor een uniforme temperatuurverdeling en dimensionale stabiliteit tijdens de verwerking.

- Focusringen, gasverdeelplaten en kamercomponenten: Bestand tegen agressieve plasma-omgevingen en behoud van zuiverheid.

- Precisie-uitlijningspennen en -geleiders: Zorgt voor nauwkeurigheid in geautomatiseerde handlingsystemen.

- Verwerking bij hoge temperaturen en ovens: De uitstekende thermische schokbestendigheid en sterkte van HPSiC bij verhoogde temperaturen zijn van onschatbare waarde.

- Branderpijpen en stralingsbuizen: Voor industriële ovens, die een lange levensduur bieden in corrosieve en hete zones.

- Ovenmeubilair en -steunen: Behoud van sterkte en vorm onder zware belastingen bij hoge temperaturen.

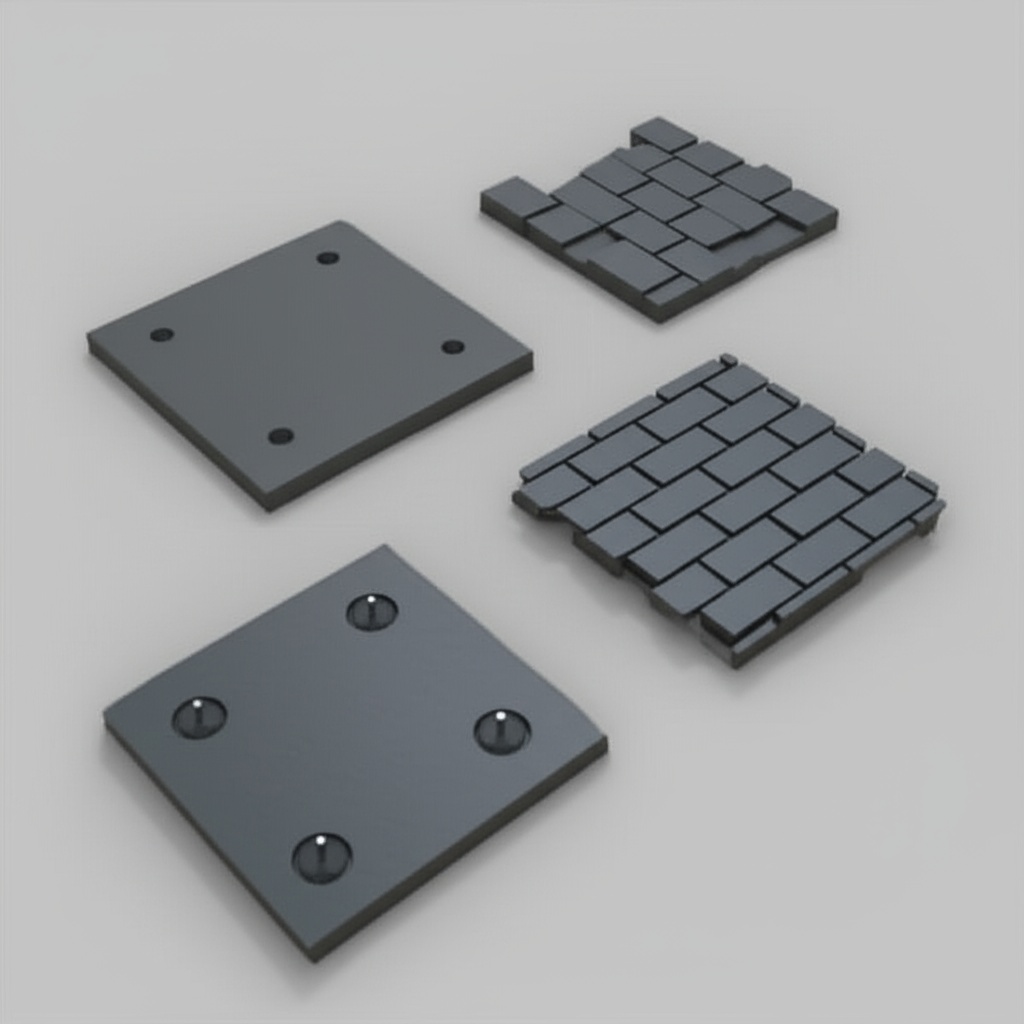

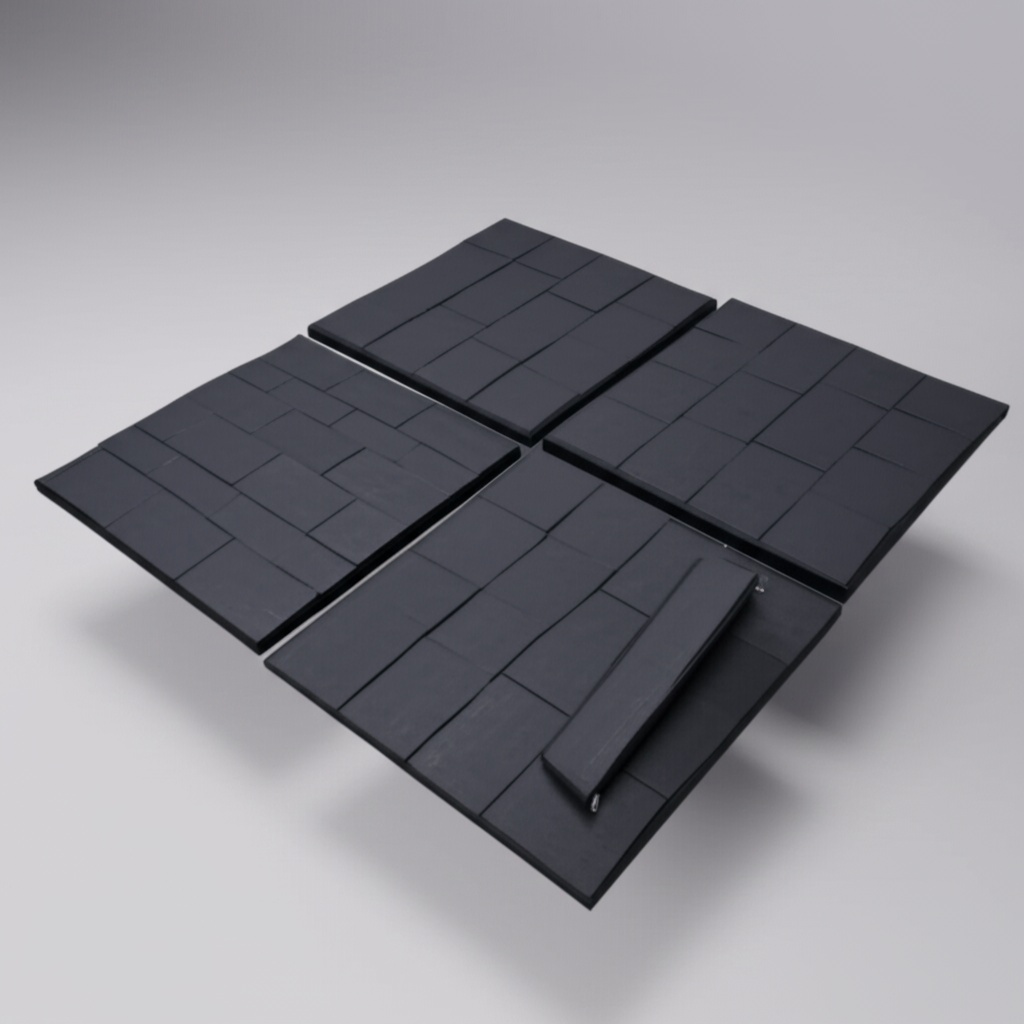

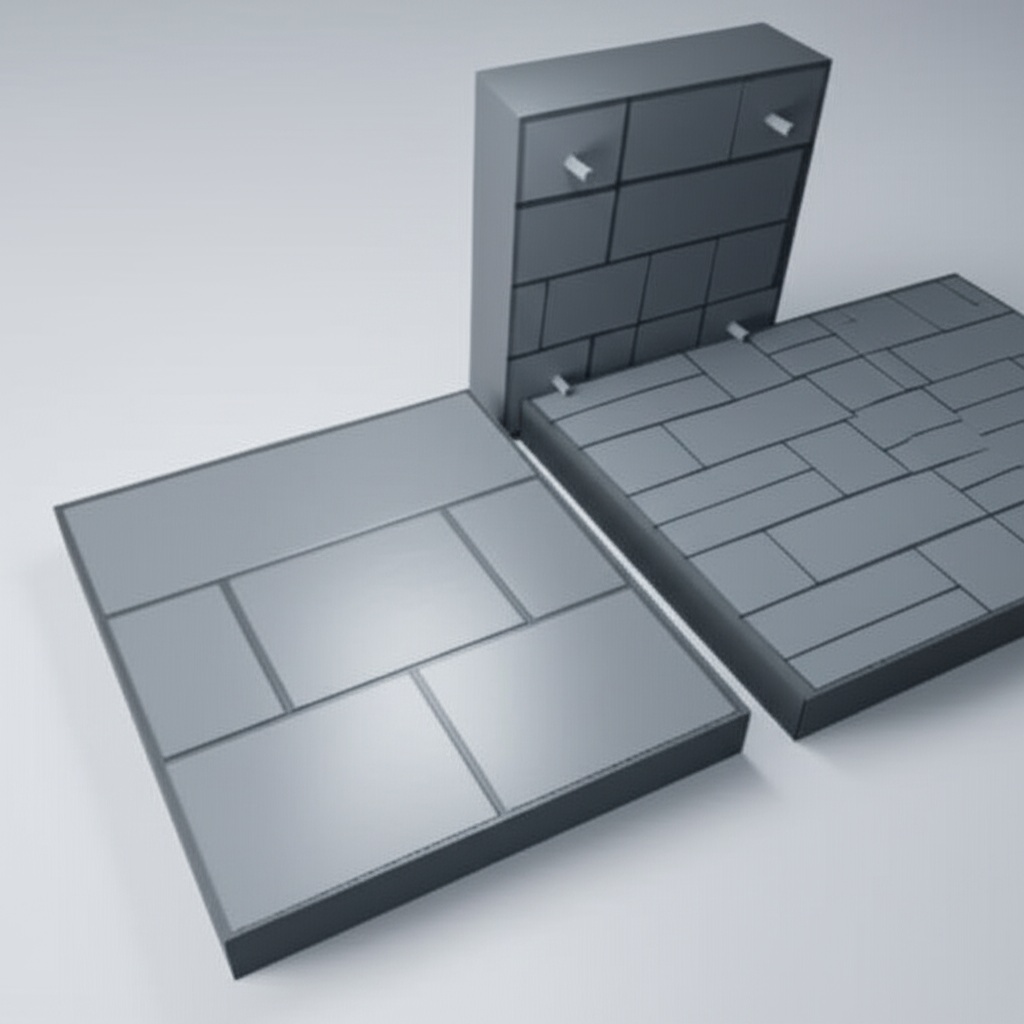

- Smeltkroezen en containers voor gesmolten metalen (non-ferro): Bestand tegen chemische aantasting en thermische cycli. Bekijk onze productvoorbeelden voor een visueel begrip.

- Energiesector: Van energieopwekking tot olie en gas, HPSiC-componenten dragen bij aan betrouwbaarheid en efficiëntie.

- Afdichtingen en lagers in pompen voor agressieve media: Het hanteren van corrosieve vloeistoffen en hoge drukken.

- Componenten voor warmtewisselaars en recuperatoren: Optimaliseren van energie terugwinning in processen bij hoge temperaturen.

- Slijtdelen in boor- en exploratieapparatuur: Bestand tegen abrasieve slijtage in zware omstandigheden in de put.

- Industriële productie en slijtdelen: De extreme hardheid en slijtvastheid van HPSiC verlengen de levensduur van componenten in veeleisende productieprocessen aanzienlijk.

- Mechanische afdichtingen en pompcomponenten: Voor chemische verwerking, die superieure weerstand biedt tegen slijtage en corrosie.

- Straalsproeiers en straalcomponenten: Behoud van de orifice-geometrie voor consistente prestaties.

- Slijpmedia en slijtvoeringen: In materiaalverwerking en mijnbouwtoepassingen.

- Precisie metrologie componenten: Zoals meetblokken en aambeelden, vanwege hun dimensionale stabiliteit en slijtvastheid.

Hieronder staat een tabel met enkele belangrijke toepassingen en de HPSiC-eigenschappen die het geschikt maken:

| Sector | Typische HPSiC-componenten | Belangrijkste gebruikte HPSiC-eigenschappen |

|---|---|---|

| Ruimtevaart en defensie | Spuitmonden, pantser, lagers | Hoge hardheid, sterkte bij hoge temperaturen, thermische schokbestendigheid |

| Halfgeleiderverwerking | Wafelschijven, focusringen, kameronderdelen | Hoge zuiverheid, stijfheid, thermische stabiliteit, plasmacapaciteit |

| Hoge-temperatuurovens | Branderpijpen, ovenmeubilair, smeltkroezen | Sterkte bij hoge temperaturen, thermische schokbestendigheid, kruipweerstand |

| Energie | Afdichtingen, lagers, componenten voor warmtewisselaars | Slijtvastheid, corrosiebestendigheid, thermische geleidbaarheid |

| Industriële Productie | Mechanische afdichtingen, straalsproeiers, slijtvoeringen | Extreme hardheid, slijtvastheid, chemische inertheid |

De vraag naar op maat gemaakte HPSiC-productie wordt aangedreven door de behoefte aan componenten die zijn afgestemd op deze specifieke, vaak unieke, operationele uitdagingen.

De ongeëvenaarde voordelen van op maat gemaakt Hot Pressed Silicon Carbide

kiezen Hot Pressed Silicon Carbide voor veeleisende toepassingen biedt een veelheid aan voordelen, met name wanneer componenten worden aangepast aan precieze specificaties. Het heetpersproces zelf geeft het materiaal superieure eigenschappen, en het afstemmen hiervan op specifieke operationele behoeften verbetert hun waarde verder.

- Uitzonderlijke dichtheid en lage porositeit: Heetpersen bereikt bijna theoretische dichtheid (meestal >99%), waardoor de porositeit aanzienlijk wordt verminderd. Dit leidt tot:

- Verbeterde mechanische sterkte: Hogere buigsterkte en breuktaaiheid in vergelijking met andere SiC-typen.

- Verbeterde slijtvastheid: Een dicht oppervlak is beter bestand tegen slijtage, erosie en wrijving.

- Grotere chemische bestendigheid: Verminderde paden voor corrosieve stoffen om het materiaal binnen te dringen en af te breken.

- Superieure hardheid en slijtvastheid: HPSiC is een van de hardste commercieel verkrijgbare materialen, na diamant en boorcarbide. Dit resulteert in:

- Langere levensduur van componenten: Met name in toepassingen waarbij schurende deeltjes of glijdend contact betrokken zijn.

- Minder onderhoud en uitvaltijd: Minder vervangingen en reparaties nodig voor kritieke onderdelen.

- Consistente prestaties: Componenten behouden hun kritieke afmetingen en oppervlakteafwerking gedurende langere perioden.

- Uitstekende prestaties bij hoge temperaturen: HPSiC behoudt zijn sterkte en structurele integriteit bij zeer hoge temperaturen (tot $1650^\\circ C$ of hoger in niet-oxiderende atmosferen).

- Hoge thermische geleidbaarheid: Maakt efficiënte warmteafvoer mogelijk, cruciaal in toepassingen zoals koellichamen of halfgeleiderverwerkingsapparatuur.

- Goede thermische schokbestendigheid: Bestand tegen snelle temperatuurveranderingen zonder te barsten, essentieel voor ovencomponenten en lucht- en ruimtevaarttoepassingen.

- Lage thermische uitzetting: Zorgt voor dimensionale stabiliteit over een breed temperatuurbereik.

- Uitstekende chemische inertheid: HPSiC vertoont een uitstekende weerstand tegen een breed scala aan zuren, basen en gesmolten metalen.

- Geschiktheid voor corrosieve omgevingen: Ideaal voor chemische processen, olie en gas, en het hanteren van a_gg_ressieve vloeistoffen.

- Toepassingen met hoge zuiverheid: De inertheid voorkomt verontreiniging in gevoelige processen zoals de productie van halfgeleiders.

- Voordelen van Maatwerk: Kiezen voor op maat gemaakte HPSiC-componenten maakt ontwerpen mogelijk die zijn geoptimaliseerd voor specifieke functionele vereisten.

- Op maat gemaakte geometrieën: Complexe vormen en ingewikkelde details kunnen worden geproduceerd om aan de exacte toepassingsbehoeften te voldoen.

- Geoptimaliseerde prestaties: Afmetingen, toleranties en oppervlakteafwerkingen kunnen worden gespecificeerd om de efficiëntie en levensduur te maximaliseren.

- Integratie met bestaande systemen: Maatwerkonderdelen kunnen worden ontworpen voor naadloze integratie in grotere assemblages.

De combinatie van deze intrinsieke materiaaleigenschappen en de mogelijkheid om ontwerpen aan te passen, maakt HPSiC tot een ideale oplossing voor ingenieurs die extreme omgevingsuitdagingen aangaan. Voor organisaties die op zoek zijn naar hoogwaardige keramiek, biedt HPSiC een aantrekkelijke waardepropositie.

Navigeren in ontwerp en engineering voor heetgeperste SiC-componenten

Hoewel heetgeperst siliciumcarbide uitzonderlijke eigenschappen biedt, vereisen de inherente kenmerken ervan - met name de hardheid en broosheid - zorgvuldige overweging tijdens de ontwerp- en engineeringfasen. Ontwerpen met het oog op produceerbaarheid is essentieel voor het realiseren van kosteneffectieve en betrouwbare HPSiC-componenten.

- Complexiteit en geometrische beperkingen:

- Het heetpersproces omvat vaak starre grafietmallen, die de complexiteit van "zoals geperst" vormen kunnen beperken. Zeer ingewikkelde details vereisen mogelijk uitgebreide en kostbare nabewerking (diamantslijpen).

- Ontwerptip: Vereenvoudig geometrieën waar mogelijk. Streef naar vormen die gemakkelijk in een matrijs kunnen worden gevormd of gemakkelijk kunnen worden bewerkt uit eenvoudigere blanco's. Vermijd scherpe interne hoeken en plotselinge veranderingen in de dwarsdoorsnede, die als spanningsconcentratoren kunnen fungeren.

- Wanddikte en aspectverhoudingen:

- Een uniforme wanddikte heeft de voorkeur om een gelijkmatige verdichting te garanderen en interne spanningen tijdens het heetpersen en afkoelen te minimaliseren.

- Extreem dunne wanden of zeer hoge aspectverhoudingen kunnen moeilijk te produceren zijn en kunnen gevoelig zijn voor kromtrekken of breken.

- Ontwerptip: Handhaaf een minimale praktische wanddikte (bijv. 2−3 mm voor veel componenten, maar dit is sterk afhankelijk van de grootte en geometrie). Raadpleeg uw HPSiC-leverancier, zoals Sicarb Tech, vroeg in de ontwerpfase voor begeleiding.

- Spanningsconcentratie:

- Als een broze keramiek is HPSiC gevoelig voor spanningsconcentraties. Scherpe hoeken, inkepingen en kleine gaten kunnen de effectieve sterkte van een component aanzienlijk verminderen.

- Ontwerptip: Integreer royale radiussen op alle interne en externe hoeken. Meng elkaar kruisende kenmerken soepel. Als gaten nodig zijn, overweeg dan hun plaatsing zorgvuldig om spanningsrijke gebieden te vermijden.

- Verbinding met andere materialen:

- Verschillen in thermische uitzettingscoëfficiënten tussen HPSiC en andere materialen (bijv. metalen) kunnen aanzienlijke spanningen in verbindingen veroorzaken, vooral tijdens thermische cycli.

- Ontwerptip: Overweeg solderen, krimpverbindingen of mechanische klemmethoden. Tussenlagen of flexibele materialen kunnen soms worden gebruikt om CTE-mismatch op te vangen. Ontwerp voor minimale spanning aan de interface.

- Kenmerken voor maakbaarheid en bewerking:

- Hoewel HPSiC tot nauwe toleranties kan worden bewerkt, vereist het diamantgereedschap en is het een langzaam, duur proces.

- Ontwerptip: Ontwerp componenten met bewerkingsmarges in gedachten. Zorg voor vlakke, stabiele oppervlakken voor het vastklemmen als uitgebreide bewerking vereist is. Specificeer toleranties en oppervlakteafwerkingen alleen zo strak als absoluut noodzakelijk voor de functionaliteit. Zie onze ondersteuning aanpassen pagina voor meer details over hoe we in dit proces assisteren.

Vroege samenwerking met een ervaren HPSiC-fabrikant is cruciaal. Sicarb Tech biedt uitgebreide ondersteuning aanpassen, waarbij we gebruikmaken van onze diepgaande kennis van materiaalgedrag en productieprocessen om uw ontwerpen te optimaliseren voor prestaties en kosteneffectiviteit.

Precisie bereiken: tolerantie, oppervlakteafwerking en nabehandeling van heetgeperst SiC

Het nut van heetgeperste siliciumcarbide-componenten in hightech-toepassingen hangt vaak af van het bereiken van precieze afmetingen, specifieke oppervlakte-eigenschappen en soms aanvullende nabehandelingen. Gezien de extreme hardheid van het materiaal vereisen deze stappen gespecialiseerde expertise en apparatuur.

Toleranties: Haalbare toleranties voor HPSiC-onderdelen zijn afhankelijk van de productiefase:

- Toleranties zoals geperst: Componenten rechtstreeks uit de heetpers hebben lossere toleranties, doorgaans in het bereik van pm0,5 tot pm1 van de afmeting, of minimaal pm0,1 mm tot pm0,5 mm, afhankelijk van de grootte en complexiteit. Dit is vaak voldoende voor toepassingen zoals ovenmeubilair.

- Geslepen/bewerkte toleranties: Voor zeer precieze toepassingen wordt diamantslijpen gebruikt. Met deze methode kunnen zeer nauwe toleranties worden bereikt:

- Maattoleranties: tot pm0,005 mm (5 micron) of zelfs strakker voor kritieke kenmerken op kleinere onderdelen.

- Parallelheid, vlakheid en loodrechtheid: kan vaak worden gecontroleerd tot op enkele microns.

Afwerking oppervlak: De oppervlakteafwerking van HPSiC kan worden afgestemd op de eisen van de toepassing:

- Zoals geperst oppervlak: De oppervlakteafwerking zal die van de grafietmatrijs repliceren, doorgaans in het bereik van 1,6−6,3mumRa. Dit kan acceptabel zijn voor bepaalde slijtdelen of ovencomponenten.

- Geslepen oppervlak: Standaard slijpen kan oppervlakteafwerkingen van 0,4−0,8mumRa bereiken.

- Gelapt oppervlak: Lappen kan de oppervlakteafwerking aanzienlijk verbeteren, vaak tot 0,1−0,2mumRa, wat resulteert in een zeer glad, reflecterend oppervlak dat geschikt is voor afdichtingen of lagers.

- Gepolijst oppervlak: Voor toepassingen die uitzonderlijk gladde oppervlakken vereisen, zoals optische componenten (hoewel minder gebruikelijk voor HPSiC) of sommige halfgeleideronderdelen, kan polijsten afwerkingen van beter dan 0,05mumRa bereiken.

Behoeften aan nabewerking: Naast basisvormgeving en oppervlakteafwerking kunnen sommige HPSiC-componenten aanvullende nabehandelingsstappen vereisen om de prestaties te verbeteren of aan specifieke ontwerpcriteria te voldoen:

- Afschuinen/radiuscorrectie: Om scherpe randen te verwijderen, de gevoeligheid voor chippen te verminderen en de veiligheid bij het hanteren te verbeteren.

- Schoonmaken: Gespecialiseerde reinigingsprocessen kunnen vereist zijn, vooral voor toepassingen met een hoge zuiverheid, zoals halfgeleidercomponenten, om eventuele resten van bewerking of hantering te verwijderen.

- Coatings (minder gebruikelijk voor HPSiC): Hoewel HPSiC inherent zeer resistent is, kunnen in sommige ultra-specifieke omgevingen dunne coatings (bijv. CVD-diamant of andere keramiek) worden aangebracht om de oppervlakte-eigenschappen verder te wijzigen. De basiseigenschappen van HPSiC zijn echter meestal voldoende.

- Gloeien: In sommige gevallen kan een nabehandelingsgloeistap worden gebruikt om eventuele restspanningen die tijdens het slijpen zijn geïnduceerd, te verminderen, hoewel dit minder gebruikelijk is voor HPSiC dan voor sommige andere keramiek.

- Verbinden/Assembleren: Als het HPSiC-onderdeel een onderdeel is van een grotere assemblage, kunnen gespecialiseerde soldeer- of hechtprocessen worden beschouwd als onderdeel van de nabehandelingsfase.

Het is belangrijk dat technische kopers en engineers hun tolerantie- en oppervlakteafwerkingsvereisten duidelijk specificeren, in de wetenschap dat strakkere specificaties doorgaans leiden tot hogere kosten vanwege de intensieve bewerking die erbij komt kijken. Sicarb Tech werkt nauw samen met klanten om de optimale balans tussen precisie en kosten te bepalen voor hun op maat gemaakte HPSiC-componenten. Onze mogelijkheden omvatten geavanceerde slijp- en afwerkingstechnieken om zelfs aan de strengste specificaties te voldoen. Raadpleeg onze hoofduitrusting om de technologie te begrijpen die we gebruiken.

Het overwinnen van materiaal- en productiehindernissen met heetgeperst SiC

Hoewel heetgeperst siliciumcarbide een superieur eigenschappenprofiel biedt, brengen de inherente aard en het veeleisende productieproces bepaalde uitdagingen met zich mee. Het begrijpen van deze hindernissen en de strategieën om ze te overwinnen, is cruciaal voor een succesvolle implementatie.

- Brosheid en lage breuktaaiheid:

- Uitdaging: Zoals de meeste geavanceerde keramiek is HPSiC bros, wat betekent dat het een lage weerstand heeft tegen scheurvoortplanting. Dit maakt het gevoelig voor breuk door impact of hoge trekspanningen, vooral als er gebreken aanwezig zijn.

- Beperking:

- Ontwerp: Gebruik keramiekvriendelijke ontwerpprincipes (bijv. royale radii, het vermijden van spanningsconcentratoren, compressiebelasting waar mogelijk).

- Materiaalkwaliteit: Zorg voor grondstoffen met een hoge zuiverheid en nauwgezette procescontrole tijdens het heetpersen om interne gebreken te minimaliseren en fijne, uniforme korrelstructuren te bereiken.

- Hantering: Implementeer zorgvuldige hanteringsprotocollen tijdens de productie en assemblage om onbedoelde schade te voorkomen.

- Proefbelasting: Voor kritieke toepassingen kunnen componenten worden proefbelast om onderkritische defecten uit te sluiten.

- Complexiteit en kosten van machinale bewerking:

- Uitdaging: De extreme hardheid van HPSiC maakt het zeer moeilijk en tijdrovend om te bewerken. Alleen diamantgereedschap kan het effectief snijden, wat leidt tot hoge gereedschapskosten en lagere materiaalverwijderingssnelheden in vergelijking met metalen.

- Beperking:

- Bijna-netto vormgeving: Optimaliseer de heetpersfase om onderdelen zo dicht mogelijk bij de uiteindelijke afmetingen te produceren, waardoor de hoeveelheid materiaal die door slijpen moet worden verwijderd, wordt geminimaliseerd.

- Geavanceerde bewerkingstechnieken: Gebruik gespecialiseerde slijpmachines, geoptimaliseerde diamantschijven en technieken zoals ultrasoon ondersteunde bewerking om de efficiëntie en precisie te verbeteren.

- Expertise leverancier: Werk samen met een leverancier zoals Sicarb Tech met uitgebreide ervaring in het bewerken van HPSiC. Ons team heeft technieken verfijnd om efficiënt strakke toleranties te bereiken. Bekijk enkele van onze succesvolle cases.

- Ontwerp voor produceerbaarheid (DFM): Zoals eerder besproken, ontwerp componenten om de bewerkingscomplexiteit te verminderen waar mogelijk.

- Kosten van grondstoffen en verwerking:

- Uitdaging: Poeders van siliciumcarbide met een hoge zuiverheid en de gespecialiseerde sinterhulpmiddelen die nodig zijn voor HPSiC zijn relatief duur. Het heetpersproces zelf omvat hoge temperaturen, hoge drukken en vaak lange cyclustijden, wat bijdraagt aan een hoger energieverbruik en hogere apparatuurkosten.

- Beperking:

- Volumeoptimalisatie: Voor grotere productieruns kunnen schaalvoordelen helpen de kosten per eenheid te verlagen.

- Procesefficiëntie: Continue verbetering van heetperscycli en energiebeheer door ervaren fabrikanten kan helpen de kosten te beheersen.

- Waardetechniek: Concentreer u op het gebruik van HPSiC waar de unieke eigenschappen een duidelijk prestatie- of levensduurvoordeel bieden dat de kosten rechtvaardigt. In veel gevallen wegen de verlengde levensduur en de verminderde uitvaltijd die HPSiC biedt, ruimschoots op de initiële aanschafkosten.

- Strategisch inkopen: Samenwerken met een leverancier met sterke toeleveringsketenrelaties en productie-expertise, zoals Sicarb Tech in Weifang, de hub van de Chinese siliciumcarbide-industrie, kan kostenvoordelen opleveren.

- Gevoeligheid voor thermische schokken (relatief ten opzichte van sommige metalen):

- Uitdaging: Hoewel HPSiC een goede thermische schokbestendigheid heeft voor een keramiek, kunnen zeer snelle en extreme temperatuurschommelingen nog steeds breuk veroorzaken, vooral in complexe vormen met ongelijke verwarming of koeling.

- Beperking:

- Materiaalkeuze: Zorg ervoor dat de geselecteerde kwaliteit van HPSiC een optimale thermische geleidbaarheid heeft en een microstructuur die is ontworpen voor thermische schokbestendigheid.

- Ontwerp van onderdelen: Ontwerp waar mogelijk voor uniforme verwarming/koeling. Vermijd scherpe thermische gradiënten over de component.

- Operationele parameters: Regel de verwarmings- en afkoelsnelheden in de toepassing waar mogelijk.

Door deze uitdagingen te erkennen en proactief mitigerende strategieën te implementeren door middel van zorgvuldig ontwerp, materiaalkeuze en samenwerking met deskundige fabrikanten, kan het volledige potentieel van heetgeperste siliciumcarbide-componenten worden gerealiseerd.

Uw ideale partner selecteren voor op maat gemaakt heetgeperst siliciumcarbide: waarom Sicarb

Het kiezen van de juiste leverancier voor uw op maat gemaakte heetgeperste siliciumcarbide (HPSiC)-componenten is een cruciale beslissing die rechtstreeks van invloed is op de kwaliteit, prestaties en kosteneffectiviteit van uw eindproduct. De gespecialiseerde aard van de HPSiC-productie vereist een partner met diepgaande technische expertise, robuuste kwaliteitssystemen en een toewijding aan samenwerking met de klant.

Belangrijkste criteria voor het evalueren van een HPSiC-leverancier:

- Technische expertise en ervaring:

- Zoek naar bewezen ervaring in HPSiC-formulering, heetpersen en precisiebewerking.

- De leverancier moet een goed begrip hebben van de materiaalkunde en hoe verschillende verwerkingsparameters de uiteindelijke eigenschappen beïnvloeden.

- Informeer naar hun technische ondersteuning voor ontwerpoptimalisatie en probleemoplossing.

- Materiaalkwaliteit en consistentie:

- De kwaliteit van het ruwe SiC-poeder en de sinterhulpmiddelen is van het grootste belang.

- De leverancier moet strenge kwaliteitscontrole hebben over inkomende materialen en gedurende het productieproces om een consistente dichtheid, zuiverheid en mechanische eigenschappen te garanderen.

- Aanpassingsmogelijkheden:

- Beoordeel hun vermogen om complexe geometrieën te produceren en aan uw specifieke maattoleranties en oppervlakteafwerkingsvereisten te voldoen.

- Flexibiliteit bij het afhandelen van kleine proefruns en grotere volumeproductie is vaak belangrijk.

- Kwaliteitscontrole en certificeringen:

- Robuuste meetmogelijkheden (CMM's, oppervlaktetasters, enz.) zijn essentieel voor het verifiëren van de nauwkeurigheid van onderdelen.

- Relevante kwaliteitscertificeringen (bijv. ISO 9001) kunnen wijzen op een toewijding aan gestandaardiseerde processen.

- Levertijden en responsiviteit:

- Begrijp hun typische levertijden voor aangepaste bestellingen.

- Een responsieve leverancier die proactief communiceert, is van onschatbare waarde, vooral voor complexe projecten.

- Kostenconcurrentievermogen:

- Hoewel kosten een factor zijn, moeten deze worden afgewogen tegen kwaliteit, betrouwbaarheid en technische ondersteuning. De goedkoopste optie is niet altijd de beste waarde, vooral voor kritieke componenten.

Waarom Sicarb Tech uw vertrouwde partner in China is:

Gelegen in de stad Weifang, de onbetwiste hub van de Chinese siliciumcarbide-productie van aanpasbare onderdelen (goed voor meer dan 80% van de SiC-output van het land), Sicarb Tech onderscheidt zich als leider in het leveren van hoogwaardige, kosteneffectieve op maat gemaakte HPSiC-oplossingen.

- Diepe wortels in SiC-technologie: Sinds 2015 hebben we een belangrijke rol gespeeld bij het introduceren en implementeren van geavanceerde siliciumcarbide-productietechnologie, het bevorderen van grootschalige productie en technologische vooruitgang binnen de lokale industrie. We zijn niet alleen een fabrikant; we zijn een belangrijke facilitator van het Weifang SiC-ecosysteem. Lees meer over ons.

- Ondersteund door nationale wetenschappelijke excellentie: Sicarb Tech maakt deel uit van het Chinese Academy of Sciences (Weifang) Innovation Park en werkt nauw samen met het National Technology Transfer Center van de Chinese Academy of Sciences. Dit geeft ons ongeëvenaarde toegang tot geavanceerde wetenschappelijke mogelijkheden, een rijke talentenpool en een robuust kader voor technologieoverdracht en innovatie. Dit zorgt voor een betrouwbaardere kwaliteits- en leveringszekerheid binnen China.

- Ongeëvenaarde interne expertise: We beschikken over een binnenlands topteam dat gespecialiseerd is in de productie op maat van siliciumcarbide-producten, waaronder HPSiC. Onze uitgebreide expertise omvat:

- Materiaaltechnologie: Geavanceerde formulering en controle van grondstoffen.

- Procestechnologie: Geoptimaliseerde heetpers- en sintercycli.

- Ontwerptechnologie: Samenwerkingsontwerp voor maakbaarheid en prestaties.

- Meet- en evaluatietechnologie: State-of-the-art metrologie voor strenge kwaliteitsborging.

- Een geïntegreerd proces van grondstoffen tot afgewerkt HPSiC-componenten.

- Toewijding aan maatwerk en kwaliteit: We hebben meer dan 10 lokale bedrijven ondersteund met onze technologieën, wat aantoont dat we in staat zijn om aan diverse aanpassingsbehoeften te voldoen. We zijn toegewijd aan het leveren van hoogwaardigere, kosteneffectieve op maat gemaakte siliciumcarbide onderdelen uit China te leveren.

- Technologieoverdracht en kant-en-klare oplossingen: Naast het leveren van componenten, zet Sicarb Tech zich in voor de wereldwijde ontwikkeling van SiC-technologie. Als u in uw land een professionele fabriek voor de productie van siliciumcarbideproducten wilt oprichten, bieden wij technologieoverdracht voor professionele SiC-productie, samen met een volledig scala aan kant-en-klare projectdiensten, waaronder fabrieksontwerp, aanschaf van gespecialiseerde apparatuur, installatie, inbedrijfstelling en proefproductie. Dit zorgt voor een effectieve investering, betrouwbare technologietransformatie en een gegarandeerde input-outputverhouding.

Door te kiezen voor SicSino kiest u voor een deskundige en betrouwbare bron die de complexiteit van Hot Pressed Silicon Carbide begrijpt en diep betrokken is bij het succes van zijn klanten. We nodigen inkoopmanagers, OEM's en distributeurs uit om contact met ons op te nemen om hun specifieke technische keramiek inkoop behoeften.

Hier is een vergelijkende blik op overwegingen bij het selecteren van een leverancier:

| Functie | Algemene overweging leverancier | Sicarb Tech Voordeel |

|---|---|---|

| Locatie & Kosten | Varieert, kan complexe internationale logistiek omvatten | Gevestigd in Weifang, China's SiC-hub, met potentiële kostenefficiëntie en gestroomlijnde levering voor HPSiC-leverancier China behoeften. |

| Technische ondersteuning | Kan uitsluitend afhankelijk zijn van interne R&D | Ondersteund door de Chinese Academy of Sciences, die toegang garandeert tot eersteklas onderzoek en talent. |

| Ervaring | Variabel; sommigen zijn misschien nieuw in complexe SiC-verwerking | Uitgebreide ervaring sinds 2015 in SiC-productietechnologie en ondersteuning van talrijke bedrijven. |

| Aanpassingsbereik | Kan beperkingen hebben op complexiteit of materiaalkwaliteiten | Breed scala aan technologieën (materiaal, proces, ontwerp, meting) om aan diverse op maat gemaakte HPSiC-productie behoeften. |

| Kwaliteitsborging | Standaard QC-processen | Geïntegreerde procescontrole van materialen tot producten, ondersteund door de normen van de Chinese Academy of Sciences. |

| Bredere ondersteuning | Doorgaans alleen componentenlevering | Biedt technologieoverdracht en kant-en-klare fabrieksopzetservices, wat diepe betrokkenheid bij de industrie aantoont. |

Veelgestelde vragen (FAQ) over heetgeperst siliciumcarbide

Om ingenieurs, inkoopmanagers en technische kopers verder te helpen, volgen hier antwoorden op enkele veelvoorkomende vragen over heetgeperst siliciumcarbide:

- Wat is het belangrijkste verschil tussen heetgeperst SiC (HPSiC) en gesinterd SiC (SSiC) of reactiegebonden SiC (RBSiC)?

- Het belangrijkste verschil ligt in het productieproces en de resulterende dichtheid/zuiverheid.

- HPSiC: Gebruikt externe druk samen met hoge temperaturen tijdens het sinteren. Dit resulteert in de hoogste dichtheid (doorgaans >99%), minimale porositeit en vaak superieure mechanische eigenschappen (sterkte, hardheid). Sinterhulpmiddelen worden gebruikt.

- SSiC (drukloos gesinterd SiC): SiC-poeder met sinterhulpmiddelen wordt bij hoge temperaturen gebakken zonder externe druk. Bereikt een hoge dichtheid (doorgaans >95-98%), goede sterkte en uitstekende corrosiebestendigheid.

- RBSiC (of SiSiC – silicium geïnfiltreerd siliciumcarbide): Een poreuze SiC-preform wordt geïnfiltreerd met gesmolten silicium. Het silicium reageert met een deel van de koolstof en vormt meer SiC, waardoor de oorspronkelijke korrels worden gebonden. Bevat vrij silicium (meestal 8-15%), wat het gebruik bij zeer hoge temperaturen (boven $1350^\\circ C$) en de chemische bestendigheid in bepaalde omgevingen beperkt. Het is echter vaak kosteneffectiever voor complexe vormen.

- Belangrijkste punten: HPSiC biedt over het algemeen de hoogste prestaties op het gebied van hardheid, sterkte en dichtheid, waardoor het ideaal is voor de meest extreme slijtage- en structurele toepassingen.

- Het belangrijkste verschil ligt in het productieproces en de resulterende dichtheid/zuiverheid.

- Wat zijn de typische temperatuurbegrenzingen voor heetgeperste SiC-componenten?

- HPSiC kan doorgaans worden gebruikt bij temperaturen tot $1650^\\circ C$ ($3000^\\circ F$) in inerte of reducerende atmosferen. In oxiderende atmosferen (zoals lucht) is de langetermijngebruikstemperatuur over het algemeen beperkt tot ongeveer $1500^\\circ C$ tot $1600^\\circ C$ vanwege de langzame vorming van een beschermende silica (SiO_2)-laag. De specifieke sinterhulpmiddelen die worden gebruikt, kunnen ook van invloed zijn op de maximale gebruikstemperatuur en oxidatiebestendigheid. Voor toepassingen die deze overschrijden, of voor specifieke chemische omgevingen, is het cruciaal om materiaalexperts te raadplegen, zoals die van Sicarb Tech.

- Is heetgeperst SiC elektrisch geleidend?

- Siliciumcarbide is een halfgeleider. De elektrische geleidbaarheid van HPSiC kan aanzienlijk variëren, afhankelijk van de zuiverheid van het oorspronkelijke SiC-poeder, het type en de hoeveelheid gebruikte sinterhulpmiddelen en de algehele microstructuur. Doorgaans is HPSiC niet zo geleidend als metalen, maar wel geleidender dan de meeste isolerende keramiek. De weerstand kan tot op zekere hoogte worden aangepast. Voor toepassingen waarbij specifieke elektrische eigenschappen cruciaal zijn (bijvoorbeeld elektrostatische klauwplaten of verwarmingselementen), moeten deze vereisten duidelijk aan de fabrikant worden gecommuniceerd. Sommige HPSiC-kwaliteiten kunnen vrij resistief zijn, terwijl andere matig geleidend kunnen zijn.

- Kan HPSiC worden gebruikt voor voedsel- of medische toepassingen?

- Hoewel HPSiC chemisch inert en slijtvast is, vereist het gebruik ervan in direct contact met voedsel of medische implantaten specifieke certificeringen en biocompatibiliteitstests voor de specifieke kwaliteit en het productieproces. De sinterhulpmiddelen die in HPSiC worden gebruikt (vaak met elementen als boor of aluminium) moeten worden geëvalueerd op uitloogbaarheid en biocompatibiliteit volgens relevante normen (bijvoorbeeld FDA, USP Klasse VI). Over het algemeen worden andere keramische materialen zoals zeer zuiver aluminiumoxide of zirkoniumoxide vaker gebruikt voor medische implantaten, hoewel SiC-coatings of -componenten worden onderzocht voor specifieke biomedische slijttoepassingen. Controleer altijd de naleving van branchespecifieke regelgeving.

Conclusie: De blijvende waarde van aangepast heetgeperst siliciumcarbide

In het landschap van geavanceerde materialen vallen Hot Pressed Silicon Carbide staat als een bewijs van technisch vernuft en biedt een ongeëvenaarde combinatie van hardheid, sterkte, thermische stabiliteit en slijtvastheid. De mogelijkheid om betrouwbaar te presteren in omgevingen die ervoor zouden zorgen dat conventionele materialen snel degraderen, maakt het tot een hoeksteen voor innovatie in kritieke industrieën. Van de veeleisende precisie van de halfgeleiderfabricage tot de extreme omstandigheden van de lucht- en ruimtevaart en industriële processen bij hoge temperaturen, op maat gemaakte HPSiC-componenten bieden oplossingen die de efficiëntie verbeteren, de levensduur verlengen en nieuwe technologische grenzen mogelijk maken.

Samenwerken met een deskundige en ervaren leverancier is van cruciaal belang om het volledige potentieel van dit uitzonderlijke materiaal te ontsluiten. Sicarb Tech, met zijn diepgaande expertise geworteld in het hart van China’s SiC-productiehub en ondersteund door de wetenschappelijke bekwaamheid van de Chinese Academy of Sciences, is uniek gepositioneerd om superieure op maat gemaakte Hot Pressed Silicon Carbide-productente leveren. We bieden niet alleen componenten, maar ook uitgebreide oplossingen, van ontwerpconsultatie en op maat gemaakte productie tot technologieoverdracht voor het opzetten van uw eigen SiC-productiemogelijkheden. We raden u aan onze diverse productvoorbeelden te verkennen en meer te weten te komen over onze strenge ondersteuning aanpassen.

Voor ingenieurs, inkoopmanagers en technische kopers die op zoek zijn naar de ultieme materiaalprestaties voor hun meest uitdagende toepassingen, vertegenwoordigt heetgeperst siliciumcarbide, vooral wanneer het wordt aangepast door middel van deskundige aanpassing, een gezonde investering in duurzaamheid, betrouwbaarheid en waarde op lange termijn. We nodigen u uit om neem contact op met Sicarb Tech om te bespreken hoe HPSiC uw volgende project kan verbeteren.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.