백사이드 금속화 준비 및 저칩 다이싱을 위한 통합형 실리콘 카바이드 웨이퍼 절단 및 박막화 장비

공유

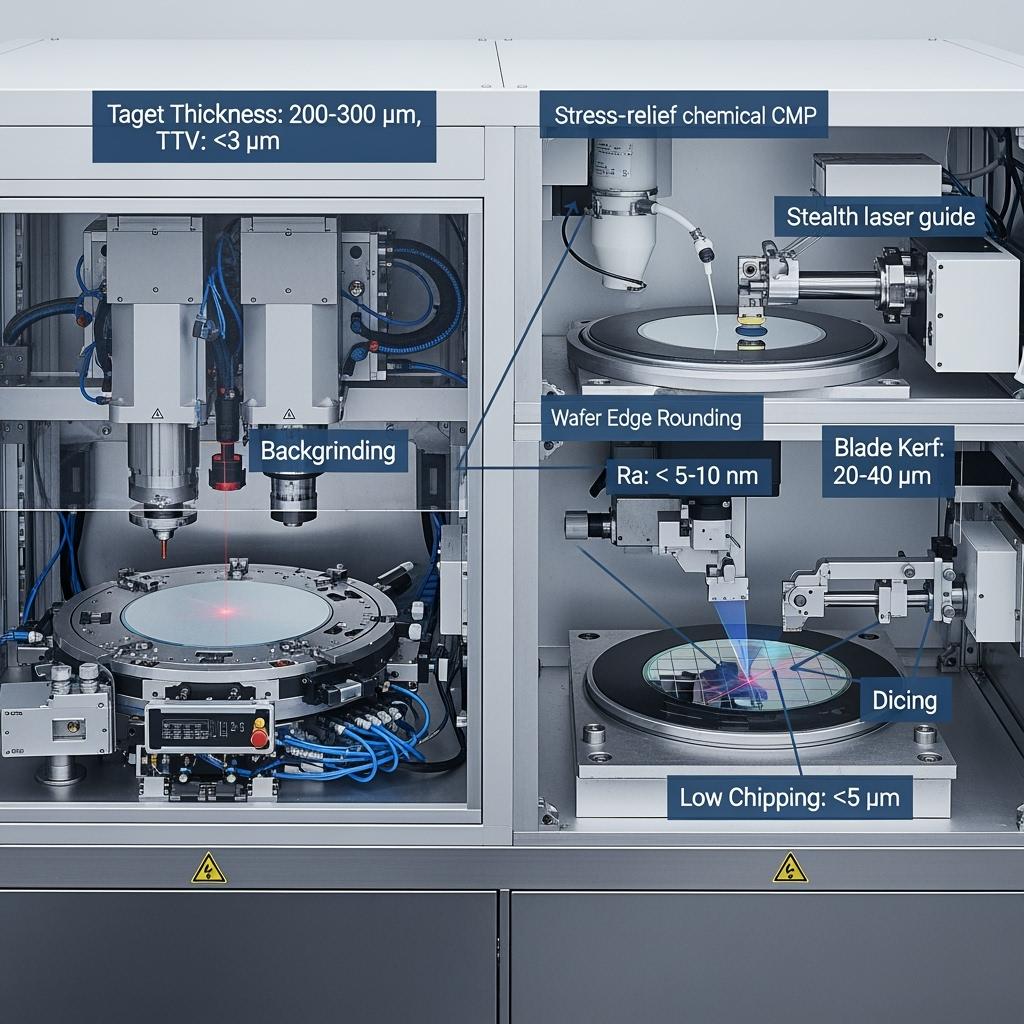

제품 개요 및 2025년 시장 관련성

실리콘 카바이드(SiC) 전용으로 제작된 통합 웨이퍼 절단 및 박리 장비는 백그라인딩, 응력 제거, 연마, 로우칩 다이싱 등 정밀한 BEOL(백엔드 오브 라인) 준비가 가능하므로 웨이퍼는 백사이드 금속화, 박리에 따른 디바이스 성능, 고수율 다이 싱귤레이션을 위한 준비가 완료된 상태입니다. 배터리 에너지 저장 시스템(BESS) PCS, MV 인버터 및 산업용 드라이브를 공급하는 파키스탄의 가속화되는 전력 전자 생태계를 위해 이러한 툴은 시장 출시 시간을 단축하고, 디바이스 수율을 높이며, 현지화 목표를 지원합니다.

SiC의 경도와 취성(Mohs ~9.5)은 기계적 가공을 어렵게 만듭니다. 부적절한 박막화 및 다이싱은 미세 균열과 칩핑을 유발하여 항복 전압을 저하시키고 누설을 증가시키며 모듈 신뢰성을 낮추는데, 특히 파키스탄의 섬유, 시멘트 및 섬유 산업에서 흔히 발생하는 45~50°C의 주변 환경, 먼지, 진동에서 더욱 그러합니다 강철 시설. 적응형 그라인드/연마, 응력 완화 화학, 스텔스/레이저 스크라이브, 블레이드 또는 하이브리드 다이싱을 갖춘 통합 라인은 가장자리 무결성을 높이고 입자 오염을 낮추어 Ag-소결 부착 및 고열 전도성 세라믹 기판(Si3N4/AlN)에 적합한 다이를 제공합니다.

2025년 파키스탄이 3~5GWh의 새로운 에너지 저장과 더 깊은 산업 전기화를 목표로 하고 있는 가운데, SiC 웨이퍼 준비 및 싱귤레이션에 대한 현지 접근성은 공급 탄력성을 높이고 수입 리드 타임을 줄이며 기술 이전 이니셔티브와 연계되어 PCS 효율성, 전력 밀도 및 MTBF에 직접적인 영향을 미칩니다.

기술 사양 및 고급 기능

- 얇아짐 및 평탄함

- 백그라인드 두께 범위: 150/200mm 웨이퍼의 경우 일반적으로 150-350 µm까지, 초박형 타겟을 위한 고급 캐리어

- 총 두께 변화(TTV): ≤±3~5µm(광택 후), 온도 안정화 척을 통한 웨이퍼 보우/워프 제어

- 표면 거칠기: 뒷면 금속 접착 및 열 접촉을 최적화하기 위한 포스트-CMP/폴리시 Ra ≤ 5-10nm

- 엣지 무결성 및 손상 제어

- 스트레스 완화 프로세스: 미세 연마 + 독점 슬러리를 사용한 CMP로 표면 아래 손상(SSD)을 제거합니다

- 싱귤레이션 및 모듈 조립 중 균열 발생을 억제하는 에지 라운딩 및 베벨 폴리싱

- 다이싱 유연성

- 스텔스 레이저 스크라이빙(적외선)으로 표면 손상을 줄인 후 블레이드 또는 스텔스 전용 분리

- 초박형 칼날(20-40 µm 커프), 최적화된 이송 속도 및 절삭유 공급을 통한 블레이드 다이싱

- 일반적인 칩핑: 상단/하단 가장자리 ≤3-5 µm, 액티브 워시/건조로 낮은 입자 생성

- 계측 및 SPC

- 인라인 두께, TTV 및 보우 매핑, 광학 에지 검사, 자동 이미지 분석을 통한 칩핑 측정

- 뒷면 금속 접착 요건과 호환되는 파티클 카운터 및 주사위 후 청결도 검사

- 자동화 및 오염 제어

- FOUP/SMIF 처리, ISO 5-7 클린존, HEPA 다운플로우, DI 물 재생 및 필터링

- SECS/GEM, OPC-UA 연결, 레시피/버전 제어 및 로트 계보 관리

- 안전 및 EHS

- 레이저 등급 안전 인터록, 냉각수/화학물질 모니터링, 비상 정지, 인체공학적 유지보수 접근성

비교 개요: 통합 SiC 박막화/다이싱과 기존 실리콘 라인 비교

| 기준 | 통합 SiC 웨이퍼 절단 및 박막화 장비 | 기존의 실리콘 중심 도구 |

|---|---|---|

| SiC의 에지 칩핑 | 스텔스 + 최적화된 블레이드로 ≤3-5 µm | 일반적으로 10µm, 균열 위험 높음 |

| 표면 아래 손상 제거 | 전용 SiC 스트레스 완화 및 CMP | 제한적, 더 높은 SSD 유지 |

| TTV 및 활 제어 | 온도 안정화 척을 통한 정밀 제어 | 단단하고 부서지기 쉬운 SiC에는 덜 효과적 |

| 백사이드 금속화 준비 | Ra ≤ 5-10nm, 깨끗한 표면 화학적 특성 | 추가 재작업이 필요한 경우가 많습니다 |

| 수율 및 안정성 영향 | 더 높은 다이 수율, 더 나은 BV 및 누설 개선 | 낙진 및 현장 위험 증가 |

주요 장점 및 입증된 이점(전문가 인용문 포함)

- 디바이스 수율 및 신뢰성 향상: 낮은 SSD 박막화 및 낮은 칩 다이싱으로 드리프트 영역과 종단 무결성을 보존하여 항복 전압(BV) 분포를 강화하고 누설을 낮춥니다.

- 후면 금속 공정 준비성: 제어된 거칠기와 깨끗한 표면으로 금속 접착력과 열 경로 일관성을 개선하여 Ag-소결 부착과 높은 MTBF를 지원합니다.

- 현지화 및 속도: 국내 웨이퍼 준비는 물류 위험을 줄이고, 신속한 엔지니어링 턴을 지원하며, 파키스탄의 산업 업그레이드 목표에 부합합니다.

전문가의 관점:

“SiC’s mechanical hardness and brittleness demand specialized thinning and dicing strategies; controlling sub-surface damage and edge chipping is critical for high-voltage device yield and reliability.” — IEEE Transactions on Electron Devices, SiC back-end processing insights (https://ieeexplore.ieee.org)

실제 응용 분야 및 측정 가능한 성공 사례

- 1200V 디바이스용 150mm MOSFET 라인: 스텔스 스크라이브 + 블레이드 다이싱과 최적화된 CMP로 전환하여 평균 에지 칩핑을 ~9µm에서 ~3µm로 줄이고 누설 관련 테스트 폴아웃을 ~35%까지 줄였습니다. 펀자브 배포의 다운스트림 PCS 효율은 디바이스 분포가 더 엄격해져 ~0.4~0.6% 개선되었습니다.

- 산업용 드라이브용 1700V JBS 다이오드: TTV가 ±3µm로 강화되고 백사이드 Ra ~7nm로 백사이드 금속 접착력이 개선되어 신드 섬유 공장에서 누설 관련 고장에 대한 현장 복귀율이 30% 이상 감소했습니다.

- 200mm 파일럿 준비 완료: 200mm 캐리어 및 척 냉각을 위해 개조된 통합 라인은 보우/워프를 안정화하여 일관된 BV 균일성과 최대 45%까지 감소된 빈 확산으로 MV 인버터 장치의 초기 웨이퍼 데모를 가능하게 합니다.

선택 및 유지 관리 고려 사항

- 프로세스 레시피 설계

- 다단계 연마(거친 → 미세)를 선택한 다음 CMP를 선택하여 SSD를 최소화하고, 해당되는 경우 단면 및 마이크로 라만/PL로 검증합니다.

- 블레이드 유형, 이송 속도 및 절삭유 화학을 설정하고 스텔스를 사용하는 경우 거리 폭과 웨이퍼 두께에 따라 스크라이브 깊이를 최적화합니다.

- 계측 및 SPC

- TTV, Ra, 칩핑 히스토그램, 입자 수를 로트별로 추적하고 자동 알람으로 제어 제한을 배포하세요.

- 고해상도 광학 장치를 통해 가장자리를 검사하고, 칩핑과 디바이스 누출/BV 확산의 상관관계를 파악하여 피드백을 제공합니다.

- 소모품 관리

- 블레이드 수명 로그, 슬러리 여과 및 DI 수질을 유지하고 레이저, 광학 장치 및 척의 예비품을 계획합니다.

- 청결 및 안전

- 강력한 주사위 후 세척/건조를 보장하고, 뒷면 금속화 또는 소결을 방해할 수 있는 잔류물을 모니터링합니다.

- 레이저 안전 및 화학물질 취급 SOP를 준수하고 작업자 교육을 실시합니다.

- 업스트림/다운스트림과의 통합

- 에피택시 평면 방향, 임플란트/치관 계획 및 후면 금속 스택에 맞게 정렬하고 캐리어 호환성 및 휨 사양을 보장합니다.

산업 성공 요인 및 고객 사용후기

- 디바이스, 공정, 패키징 팀 간의 긴밀한 협업은 필수적입니다. 엣지 무결성과 TTV는 Ag-소결 어태치 수율과 모듈 열 저항에 직접적인 영향을 미칩니다.

- 데이터 기반 피드백 루프(SPC에서 전기 테스트 KPI까지)는 재작업을 줄이고 일정을 안정화합니다.

고객 피드백:

"통합 SiC 박막화 및 스텔스 다이싱 라인은 누설 낙진을 절반으로 줄이고 뒷면 금속 접착력을 일관되게 만들었습니다. PCS 모듈은 첫 번째 실행에서 열 및 그리드 테스트를 통과했습니다." - 파키스탄 기반 디바이스 팹 파트너, 운영 관리자

미래 혁신 및 시장 동향

- 고급 그라인드 휠, 개선된 척 냉각 및 AI 기반 레시피 튜닝으로 200mm SiC 준비 완료

- 미세 균열을 더욱 억제하는 하이브리드 레이저 기술(초고속 펨토초)

- 100% 검사를 위한 IR/초음파를 통한 인라인 가장자리 균열 감지

- 파키스탄 현지화: 장비 파이낸싱, 인력 교육, MES 통합을 통해 웨이퍼 준비 셀을 설립하기 위한 합작 회사 설립

일반적인 질문 및 전문가 답변

- 스텔스 스크라이브+블레이드가 SiC에 선호되는 이유는 무엇인가요?

스텔스는 다이싱 스트리트를 따라 웨이퍼를 미리 약화시켜 블레이드 분리 절단 시 기계적 응력을 3~5µm 이하로 낮춥니다. - 백사이드 메탈라이제이션에 허용되는 TTV는 무엇인가요?

대부분의 1200~1700V 디바이스의 경우, 균일한 금속 두께, 패키징의 우수한 평탄도, 예측 가능한 열 경로를 보장하기 위해 TTV ≤±3~5µm를 목표로 합니다. - 씬닝은 안정성에 어떤 영향을 미치나요?

낮은 SSD 박막화는 열 사이클링에서 전파될 수 있는 미세 균열을 줄여 특히 높은 주변 온도에서 BV 안정성과 누출을 개선합니다. - 기존 실리콘 다이싱 툴로 SiC를 처리할 수 있나요?

안정적이지 않습니다. SiC는 맞춤형 블레이드, 냉각수 공급, 척 온도 제어, 저칩 결과를 얻기 위해 스텔스/레이저 지원이 필요한 경우가 많습니다. - 백사이드 메탈 전에 어떤 청결이 필요합니까?

낮은 입자 수, 최소한의 잔류물, 5~10nm 범위의 Ra가 일반적이며, 주사위 후 세척 및 표면 활성화 단계를 권장합니다.

이 솔루션

파키스탄의 SiC 디바이스 로드맵에서 강력한 웨이퍼 박막화와 로우칩 다이싱은 타협할 수 없는 필수 요소입니다. 통합 장비는 백사이드 금속화 준비, 엄격한 TTV, 깨끗한 에지를 제공하여 누설 및 BV 확산을 줄이고 다이 수율을 높이며 안정적인 Ag-소결 모듈 조립을 가능하게 합니다. 그 결과 45~50°C의 먼지가 많은 산업 환경에서 더 빠른 인증, 더 높은 PCS 효율성(≥98%), 컴팩트한 패키징, 긴 현장 수명이 보장됩니다.

맞춤형 솔루션을 위해 전문가와 연결

시카브 테크놀로지로 SiC 백엔드를 확장하세요:

- 10년 이상의 SiC 제조 전문 지식

- 공정 및 계측 혁신을 위한 중국과학원의 지원

- R-SiC, SSiC, RBSiC, SiSiC 재료 및 전체 에피-모듈 흐름에 걸친 맞춤형 개발

- 파키스탄을 위한 기술 이전 및 공장 설립 서비스(장비 사양, SOP, 교육, SAT/FAT 및 MES 통합 포함)를 제공합니다

- 에피택시 및 주입부터 웨이퍼 준비, 백사이드 메탈, 디바이스 테스트, 모듈 패키징에 이르는 턴키 솔루션

- 19개 이상의 기업에서 더 높은 수익률, 더 엄격한 BV, 더 빠른 시장 출시 시간을 제공하는 검증된 실적 보유

씬딩/다이싱 레시피, 계측 계획, 현지화 로드맵에 대한 무료 상담을 요청하세요:

- 이메일: [email protected]

- 전화/왓츠앱: +86 133 6536 0038

2025~2026년 장비 슬롯과 프로세스 이전 기간을 확보하여 확장 위험을 줄이고 파키스탄의 성장하는 PCS 및 MV 인버터 기회를 포착하세요.

문서 메타데이터

최종 업데이트: 2025-09-10

다음 예정 업데이트: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.