裏面メタライゼーション・高歩留まり加工用炭化ケイ素ダイシング・薄片化装置

シェア

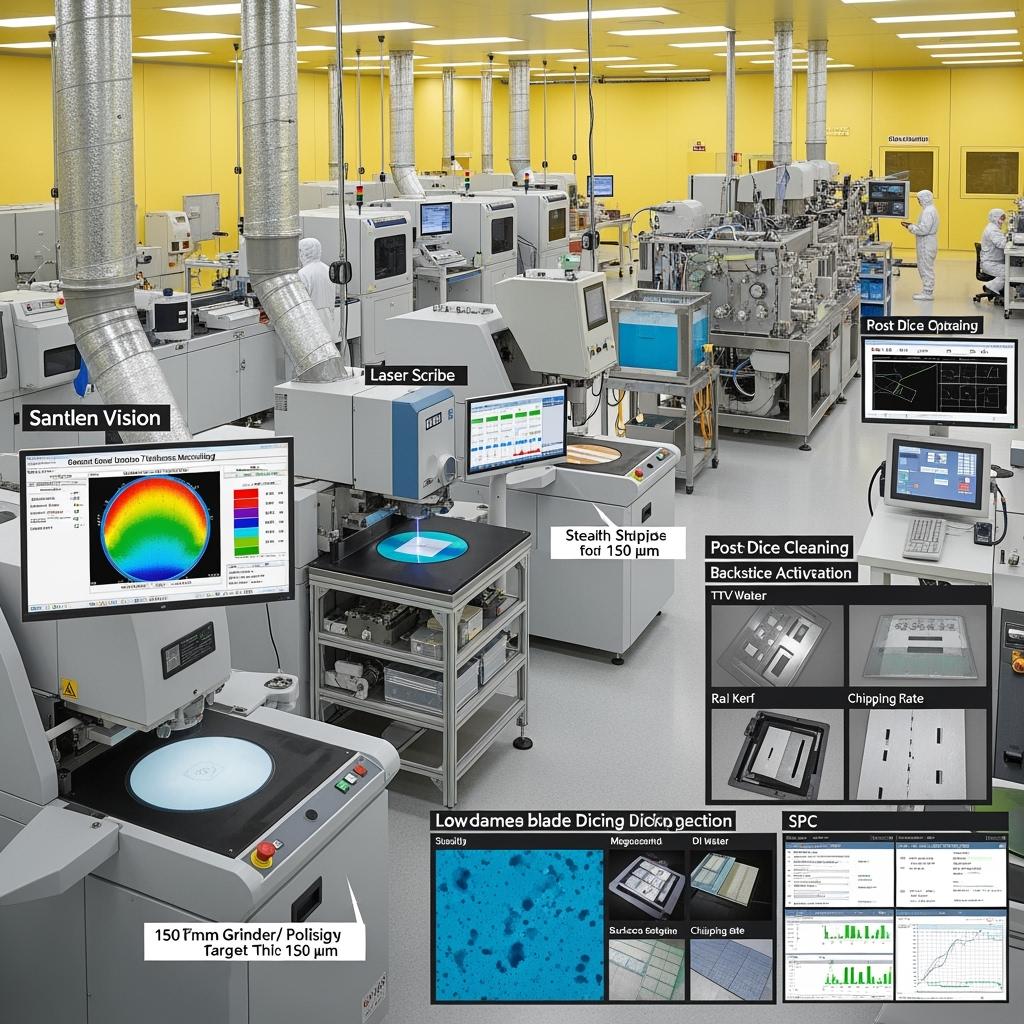

製品概要と2025年の市場関連性

炭化ケイ素(SiC)ダイシングおよびウェーハ薄化装置は、パキスタンの繊維、セメント、および 鉄鋼 部門の11〜33 kVグリッド接続インバータおよび産業用ドライブ向けの電力デバイスのバックエンド処理を、高歩留まり、高スループットで実現します。専用のグラインダー、CMP/エッチングツール、ステルスレーザーまたはブレードダイシングシステム、および応力緩和モジュールは、正確なウェーハ厚さ制御、最小限のチッピング、および堅牢な金属化とオーム接触形成のための、手付かずの裏面表面を提供します。その結果、直列抵抗の低減、熱性能の向上、および最大+175°Cの動作温度でのモジュール信頼性の向上が実現し、≥98.5%のインバータ効率と、パキスタン南部全域の高温(45〜50°C)および粉塵環境での最大2倍の電力密度をサポートします。

2025年には、中電圧太陽光発電の導入(5年間で5 GW以上が予想される)と産業の電化により、局所的な、高歩留まりのSiC製造工程が求められます。ディスクリートダイの場合は120〜250 µm、大面積チップの場合は200〜350 µmへの高度な薄化により、熱経路長とモジュールスタック高さを削減します。SiCの硬度と脆性を管理するダイシングプラットフォーム(最適化されたブレード化学、ステルスレーザースクライビング、またはハイブリッドプロセスを使用)は、エッジの完全性を保護し、これは耐電圧と長期的なリーク安定性の重要な決定要因です。プラズマデスカム、裏面インプラント/アニール互換性、および金属化接着のための制御された粗さを統合することにより、高信頼性パッケージングフローに沿った、クリーンで再現性のあるバックエンドプロセスが保証されます。

技術仕様と高度な機能

- ウェーハ薄化と表面エンジニアリング

- 目標厚さ:120〜350 µm(用途依存);全厚さ変動(TTV)≤5〜10 µm

- グラインダー/CMP:SiC用に最適化されたダイヤモンドホイール化学;オプションのCMPまたはプラズマエッチングで、表面下の損傷を緩和

- 裏面粗さ:金属化接着対オーム接触抵抗用に調整可能なRa〜5〜50 nm

- ダイシング技術

- ステルスレーザースクライビング+ブレードブレーク/ダイスハイブリッドにより、エッジの損傷を最小限に抑え、ストリートを狭く

- SiC用の高剛性スピンドルと最適化されたダイヤモンドブレード;デブリと熱衝撃を制御するクーラント化学

- リアルタイムのチッピング検出、カーフモニタリング、および適応フィード制御により、低欠陥エッジを維持

- 裏面金属化の準備

- 表面活性化:残留物を除去し、接着性を向上させるための酸素/アルゴンプラズマ

- 金属化互換性:Ti/Ni/Ag、Ti/Ni/Au、またはNi/Agスタック;事前のインプラント/アニールに合わせた熱的予算

- 清浄度:メガソニックDI、低イオン汚染、および堆積周辺のクラス1000以上の粒子制御

- メトロロジーと分析

- インライン厚さマッピング、反り/歪み測定、およびエッジ検査(SEM対応サンプルワークフロー)

- TTV、エッジチッピング率、ダイ強度(4点曲げプロキシ)、および堆積後の金属シート抵抗の管理図を使用したSPC

- スループットと自動化

- カセットからカセットへのハンドリング;レシピ駆動型のレイヤースタックとストリートパターン

- ロットトレーサビリティ、バーコード/RFID追跡、および歩留まりダッシュボード用のMES接続

- 局所的な展開のための環境的堅牢性

- HEPAフィルター付きエンクロージャ、研削/ダイシング用の集塵、および沿岸湿度シナリオ用の耐腐食性コンポーネント

- 地域サービスロジスティクスに適した予防保守スケジュールとスペアキット

説明的比較:SiC最適化薄化/ダイシングと一般的なシリコンバックエンドライン

| 基準 | SiC最適化薄化およびダイシングライン | 一般的なシリコンバックエンドライン |

|---|---|---|

| エッジ品質とチッピング | 適応制御を備えたステルス/ハイブリッドプロセスにより、非常に低いチッピングを実現 | 硬くて脆いSiCでは、より高いチッピングとマイクロクラックが発生 |

| 厚さとTTV | TTV≤5〜10 µmの120〜350 µm | SiC硬度での制御が制限されており、TTVが大きくなる |

| 裏面金属化の準備 | プラズマ活性化、低損傷表面、クリーンルーム対応フロー | 残留損傷と汚染のリスク |

| 大面積ダイの歩留まり | より高いダイ強度と破壊完全性 | エッジ欠陥の増加とリークドリフト |

| 粉塵環境での稼働時間 | 研磨剤デブリ用に調整されたHEPAおよび集塵 | ファウリングと工具の早期摩耗 |

専門家による引用による主な利点と実証済みのメリット

- より高いデバイス歩留まり:低損傷薄化と制御されたダイシングにより、リークや早期破壊を引き起こすエッジ欠陥を最小限に抑え、ウェーハからダイへの歩留まりを向上させます。

- 熱的および電気的性能の向上:正確な厚さ制御により、裏面金属化後の熱インピーダンスとオン抵抗損失が削減され、≥98.5%のシステム効率に貢献します。

- 高温での信頼性:クリーンな裏面インターフェースと堅牢なエッジにより、45〜50°Cの環境およびフィールドモジュールでの熱サイクルにおける長期的な安定性が向上します。

- より速い市場投入までの時間:自動化されたメトロロジーとSPCにより、パキスタンのMV PVおよび産業プログラムの根本原因分析とプロセス調整が加速されます。

専門家の視点

「エッジの完全性と裏面表面の状態は、SiCデバイスの信頼性を決定づけます。最適化された薄化およびダイシングプロセスは、破壊挙動と長期的なリーク安定性を直接的に改善します。」— IEEEパワーデバイス製造ガイドライン(ieee.org)

実際のアプリケーションと測定可能な成功事例

- MV PV MOSFET製造:ブレードのみからステルスハイブリッドダイシングに切り替えることで、エッジチッピング欠陥が約60%削減され、ウェーハあたりの良品ダイが増加し、≥98.5%効率のインバータで使用されるロット全体で一貫した破壊が実現しました。

- 繊維および鉄鋼駆動ダイオード:制御された裏面粗さとTi/Ni/Agスタックにより、接触抵抗のばらつきが低減され、モジュールの電流共有が改善され、熱ホットスポットが削減されました。

- 大面積モジュールダイ:TTVを約15 µmから≤7 µmに改善することで、アタッチの平面性が向上し、Si3N4/AlNベースのパッケージでのボイドが削減され、パワーサイクリング寿命が向上しました。

選択とメンテナンスの考慮事項

- プロセス定義

- 熱シミュレーションとパッケージスタックアップに基づいて目標厚さを選択;ダイアタッチのTTVと反りの制限を定義します。

- ダイシング方法を選択:大面積ダイとタイトカーフにはステルスハイブリッド;コスト重視の小面積ダイには最適化されたブレードのみ。

- 消耗品とパラメータ

- ダイヤモンドホイールとブレードの仕様をウェーハの硬度と厚さに合わせる;熱衝撃を最小限に抑えるために、クーラントの化学と流量を管理します。

- レーザー出力、焦点深度、およびスキャンピッチを調整して、ストリートの下に損傷を閉じ込めます。

- 清浄度とメトロロジー

- 金属化前にメガソニック洗浄とプラズマデスカムを組み込む;表面分析(例:XPS、接触角)で検証します。

- 自動光学検査と定期的なSEMサンプリングを介してエッジ欠陥を監視します。

- 粉塵地域での工具の健全性

- HEPAのメンテナンス間隔を徹底;スピンドルの振動とクーラントろ過の差を追跡;スペアパーツの在庫を現地で維持します。

業界の成功要因と顧客の声

- エピタキシーと金属化との共同最適化により、裏面ドーパント活性化と接触形成が機械的損傷によって損なわれないようにします。

- 粗さと接触抵抗およびダイ強度の初期DOEにより、堅牢なプロセスウィンドウを確立します。

お客様の声:

「ステルススクライビングと最適化された研削により、エッジ関連の故障が削減され、接触抵抗が安定しました。当社のMVインバータモジュールは、現在、生産全体でよりタイトなパラメータ分布を維持しています。」— 運用ディレクター、地域パワーデバイスメーカー

将来のイノベーションと市場トレンド

- 強度を損なうことなく、より狭いストリートとウェーハあたりのより多くのダイを可能にするレーザーステルスの進歩

- 金属化前の表面下の損傷をさらに低減するためのハイブリッドプラズマ/CMP仕上げ

- リアルタイムのチッピング予測と適応フィード制御のためのインライン機械学習ビジョン

- パキスタンの約5億米ドルのインバータ市場と5 GWを超えるMV PVの構築に合わせた、局所的なバックエンドラインとトレーニングプログラム

よくある質問と専門家による回答

- MV SiCデバイスには、どのウェーハ厚さを目標にすべきですか?

一般的な範囲は、熱性能とダイ強度のバランスを取るために、大面積MOSFET/ダイオードの場合は150〜250 µmです;熱機械シミュレーションとアタッチプロセスの制限を介して最終決定します。 - ステルスダイシングはどのように歩留まりを向上させますか?

クラック伝播を誘導する内部修正層を作成し、表面チッピングとマイクロクラックを削減し、エッジの堅牢性と破壊の一貫性を向上させます。 - 金属化に最適な裏面粗さはどれくらいですか?

Raが10〜30 nmの範囲であると、接着性と低接触抵抗のバランスが取れることがよくあります;金属スタックとアニールプロファイルで検証します。 - 粉塵による工具劣化を防止するにはどうすればよいですか?

HEPAフィルター付きエンクロージャ、定期的なフィルター交換、およびクーラントろ過を使用します;スピンドルの振動を監視し、予測保全を実施します。 - このプロセスは、高温活性化アニールと互換性がありますか?

はい。薄化/ダイシングは、活性化領域への損傷を回避するようにシーケンス化されています;プラズマ洗浄により、事前のインプラント/アニールを劣化させることなく、金属化接着が保証されます。

このソリューションがお客様の業務に役立つ理由

SiC固有の薄化およびダイシング装置は、高度なエピタキシーとデバイス設計を、パキスタンのMV PVおよび産業用ドライブに適した、高歩留まりで信頼性の高いダイに変換します。エッジの完全性を保護し、厚さとTTVを制御し、金属化のためのクリーンな裏面を準備することにより、≥98.5%の効率、最大2倍の電力密度、および高温多湿環境での長寿命を実現し、総コストを削減し、展開を加速します。

カスタムソリューションについては専門家にご相談ください

エンドツーエンドのパートナーと高歩留まりのSiCバックエンドラインを構築:

- 10年以上のSiC製造専門知識

- 薄化、ダイシング、および金属化におけるイノベーションを推進する主要な研究エコシステムの支援

- 熱的および構造的統合のためのR-SiC、SSiC、RBSiC、およびSiSiC全体でのカスタム製品開発

- 局所的なバックエンド処理とトレーニングのための技術移転および工場設立サービス

- 材料からデバイス、パッケージング、テスト、および資格認定までのターンキーソリューション

- 歩留まりと信頼性の向上を提供する19以上の企業との実績のあるコラボレーション

無料相談と、カスタマイズされた薄化/ダイシング+金属化プロセス計画をリクエストしてください:

- Eメール:[email protected]

- 電話/WhatsApp:+86 133 6536 0038

MVインバータおよび産業用ドライブの生産ランプアップに合わせて、2025〜2026年の設置および資格認定スロットを今すぐ予約して、市場投入までの時間を短縮してください。

記事のメタデータ

最終更新日:2025年9月10日

次回の予定更新日:2026年1月15日

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.