炭化ケイ素基板:次世代産業の卓越性の基盤 - CAS New Materials(SicSino)

シェア

材料である炭化ケイ素(SiC)があります。具体的には、 セラミック 炭化ケイ素基板 は、最先端技術が構築される基盤層として機能し、多くの高性能産業用途で不可欠になりつつあります。半導体革命の推進から、最も過酷な産業環境でのオペレーションの実現まで、カスタムSiC基板は、従来の材料よりも優れた熱的、機械的、および電気的特性の独自の組み合わせを提供します。このブログ投稿では、SiC基板の世界を掘り下げ、その用途、利点、設計上の考慮事項、およびお客様の重要なニーズに適したサプライヤーの選択方法について、CAS新材料(SicSino)が提供する専門知識に特に焦点を当てて説明します。 は、数多くの高性能産業用途に不可欠となりつつあり、最先端技術が構築される基盤層として機能しています。半導体革命を推進することから、最も過酷な産業環境での運用を可能にすることまで、カスタムSiC基板は、従来の材料を凌駕する熱的、機械的、電気的特性のユニークな組み合わせを提供します。このブログ記事では、SiC基板の世界を掘り下げ、その用途、利点、設計上の考慮事項、およびお客様の重要なニーズに最適なサプライヤーの選び方を探求し、Sicarb Techが提供する専門知識に特別な焦点を当てています。

炭化ケイ素フォーム カスタム炭化ケイ素製品 のような テクニカルセラミック基板 に注目しています。 SiC基板の多面的な性質を探求するにつれて、比類のない性能と信頼性を目指すエンジニア、調達マネージャー、および技術バイヤーにとって、なぜそれらが不可欠であるかが明らかになります。

産業界における炭化ケイ素基板の多様な用途

炭化ケイ素(SiC)は、ケイ素と炭素の合成結晶化合物です。 高硬度、優れた熱伝導率、低い熱膨張、および優れた化学的不活性を含むその固有の特性により、要求の厳しい用途に最適な候補となります。 A 炭化ケイ素基板 は、基本的に、電子デバイスの製造のためのベース層として、または高温および高摩耗環境における構造コンポーネントとして機能するSiC製のウェーハまたはプレートです。

19世紀後半の実験室での好奇心から、現代産業の基礎となるまでの炭化ケイ素の道のりは、その用途が広く堅牢な性質の証です。当初は主に研磨剤として使用されていましたが、そのユニークな半導体特性が後に認識され、エレクトロニクスでの使用への道が開かれました。今日、 産業用SiC部品 は、性能と耐久性が不可欠な分野で不可欠です。

なぜSiC基板、特にカスタム設計された基板がそれほど重要なのでしょうか?

- 極端な環境耐性: 多くの金属や他のセラミックが故障する1000℃を超える温度で、確実に動作できます。

- 優れた電気特性: 電子アプリケーションの場合、SiCはシリコンよりも広いバンドギャップ、より高い破壊電界、およびより高い飽和電子ドリフト速度を提供し、より効率的で強力なデバイスにつながります。

- 機械的堅牢性: モース硬度がダイヤモンドに次ぐSiC基板は、摩耗や摩耗に強く、コンポーネントの寿命を延ばします。

- 熱管理: SiCの高い熱伝導率は、電力エレクトロニクスおよび高密度集積回路において重要な要素である効率的な放熱を可能にします。

高品質で信頼性の高い 電力エレクトロニクス用SiC基板 そして 半導体製造用SiC は急速に成長しています。ここで、Sicarb Techのような専門メーカーと技術パートナーが重要になります。中国の炭化ケイ素カスタマイズ可能部品製造ハブの中心地である濰坊市に位置し(国内のSiC総生産量の80%以上を占めています)、SicSinoは2015年以来、SiC生産技術の進歩に貢献してきました。中国科学院の強力な科学技術力を活用して、中国科学院(濰坊)イノベーションパークの一部であるSicSinoは、 カスタムSiCソリューション.

カスタム炭化ケイ素基板の比類なき利点

の多用途性 は、最先端技術が構築される基盤層として機能し、多くの高性能産業用途で不可欠になりつつあります。半導体革命の推進から、最も過酷な産業環境でのオペレーションの実現まで、カスタムSiC基板は、従来の材料よりも優れた熱的、機械的、および電気的特性の独自の組み合わせを提供します。このブログ投稿では、SiC基板の世界を掘り下げ、その用途、利点、設計上の考慮事項、およびお客様の重要なニーズに適したサプライヤーの選択方法について、CAS新材料(SicSino)が提供する専門知識に特に焦点を当てて説明します。 において比類のない専門知識を提供します。これにより、幅広い産業分野で採用できます。 その独自の特性の組み合わせにより、シリコン、サファイア、またはさまざまな金属などの従来の材料が性能限界に達する用途に適しています。技術的な購買の役割を担う調達専門家やエンジニアは、効率、耐久性、およびシステム全体の性能を向上させるために、重要なコンポーネントにSiCを指定することが増えています。

SiC基板の主要な産業とその用途をいくつかご紹介します。

- 半導体製造:

- パワーエレクトロニクス SiC基板は、MOSFET、ショットキーダイオード、パワーモジュールなどの高電圧パワーデバイスの製造に不可欠です。これらのデバイスは、電気自動車(EV)、再生可能エネルギーインバーター(太陽光および風力)、産業用モータードライブ、および電源にとって重要です。 SiCウェーハサプライヤー が高純度で欠陥の少ない基板を提供できる能力は、ここで重要になります。

- LED製造: GaN-on-SiCが一般的ですが、SiC基板自体は高出力LEDに優れた熱管理を提供し、寿命と明るさを向上させます。格子整合と熱膨張の適合性が重要な利点です。

- RFデバイス: SiCの高い熱伝導率と電子飽和速度により、レーダー、電気通信(5G基地局)、および衛星通信で使用される高周波、高出力RFデバイスに最適な基板になります。

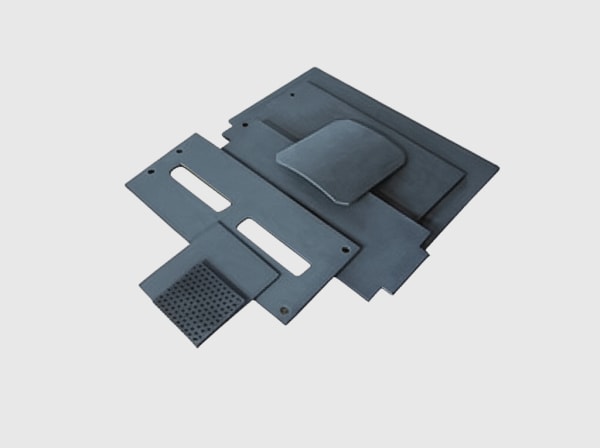

- ウェーハチャックとサセプター 半導体処理装置では、SiCは高温安定性、化学的不活性、および精密な機械加工が可能であるため、静電チャック(Eチャック)およびサセプタに使用されます。

- 高温処理および炉:

- 炉のコンポーネント: SiCビーム、ローラー、チューブ、およびプレートは、極端な温度で動作する産業用炉(セラミック焼成、金属熱処理、およびガラス製造など)で標準です。 高温SiC基板 および構造部品は、長寿命を提供し、汚染を防ぎます。

- 窯の家具: SiC製のセッタープレート、支持ビーム、およびその他の窯道具は、高温で優れた強度を提供し、製品のより高密度なパッキングとエネルギー節約を可能にします。

- 航空宇宙と防衛

- ミラー基板: SiCの低い熱膨張、高い熱伝導率、および高い剛性により、望遠鏡および衛星光学系の軽量で安定したミラー基板に最適な材料になります。 航空宇宙用途におけるSiC は、多くの場合、高度にカスタマイズされた形状と表面仕上げを伴います。

- 熱交換器および燃焼器: 高度な推進システムおよびガスタービンでは、SiCコンポーネントはより高い動作温度に耐えることができ、効率の向上と排出量の削減につながります。

- アーマー: 特定のグレードのSiCは、その極端な硬度と発射体を打ち負かす能力により、軽量セラミックアーマーシステムで使用されます。

- エネルギー部門

- 原子力の応用: SiCの耐放射線性および高温での安定性により、次世代原子炉の燃料被覆材および構造コンポーネントの候補となります。

- 集光型太陽光発電(CSP): 受信機などのCSPシステムのコンポーネントは、SiCの耐熱衝撃性と高温耐久性の恩恵を受けます。

- 産業製造および摩耗部品:

- メカニカルシールとベアリング: SiCの優れた耐摩耗性と化学的不活性により、研磨性または腐食性の流体を扱う機械式シール、ベアリング、およびポンプコンポーネントに最適です。

- ノズルおよびライナー: サンドブラストノズルやサイクロンライナーなど、研磨材の流れを伴う用途では、SiCは金属や他のセラミックよりも大幅に長い耐用年数を提供します。

- 精密計測コンポーネント: SiCの寸法安定性は、CMM(座標測定機)ステージやエアベアリングなどの超精密コンポーネントの製造に役立ちます。

以下の表は、主要な用途と関連するSiC特性をまとめたものです。

| 産業分野 | 用途例 | 利用されるSiCの主な特性 |

|---|---|---|

| 半導体 | パワーMOSFET、LED、RFトランジスタ、ウェーハチャック | ワイドバンドギャップ、高い熱伝導率、高い破壊電界 |

| 高温処理 | 炉ビーム、窯道具、熱電対保護チューブ | 高温強度、耐熱衝撃性、不活性 |

| 航空宇宙・防衛 | 光学ミラー、タービンコンポーネント、アーマー | 高い剛性、低い熱膨張、硬度 |

| エネルギー | 核燃料被覆材、CSP受信機 | 耐放射線性、高温安定性 |

| 産業 | 機械式シール、ベアリング、ノズル、摩耗ライナー | 極端な硬度、耐摩耗性、化学的不活性 |

Sicarb Techは、これらのアプリケーションの成長を目撃し、先進的なSiC生産技術で地元の濰坊企業を支援することにより貢献してきました。その専門知識は、材料科学から完成品まで、プロセス全体に及びます。 カスタムSiC部品まで、プロセス全体に及び、これらの要求の厳しい産業の多様なニーズに対応できます。

最適な基板性能のためのSiCグレードと設計のナビゲート

標準のSiCコンポーネントは多くの目的に役立ちますが、 は、最先端技術が構築される基盤層として機能し、多くの高性能産業用途で不可欠になりつつあります。半導体革命の推進から、最も過酷な産業環境でのオペレーションの実現まで、カスタムSiC基板は、従来の材料よりも優れた熱的、機械的、および電気的特性の独自の組み合わせを提供します。このブログ投稿では、SiC基板の世界を掘り下げ、その用途、利点、設計上の考慮事項、およびお客様の重要なニーズに適したサプライヤーの選択方法について、CAS新材料(SicSino)が提供する専門知識に特に焦点を当てて説明します。 および部品をカスタマイズする機能により、特定の、多くの場合ミッションクリティカルな産業用途において、新たなレベルの性能と統合が実現します。カスタムソリューションを選択すると、エンジニアや調達マネージャーは、独自の動作パラメーターに合わせて正確に調整されたコンポーネントを入手でき、効率、寿命が向上し、多くの場合、システム全体のコストが削減されます。 の利点 は多岐にわたり、そのコア材料の利点に重点が置かれています。

カスタムSiC基板を選択する主な利点は次のとおりです。

- 優れた耐熱性と管理:

- 高い動作温度: SiCは、他の多くの材料が劣化または溶融する温度(通常は最大1650℃、または特定のグレードではさらに高い)で、その構造的完全性と機械的特性を維持できます。カスタム設計により、特定の熱負荷に対する放熱経路を最適化できます。

- 高い熱伝導性: 熱伝導率は、銅などの金属の熱伝導率を超えることが多く(純度とグレードに応じて、焼結SiCの場合は120〜270 W/mK)、SiC基板は、重要な領域からの熱の拡散と除去に優れています。カスタマイズにより、統合された冷却チャネルまたは特定の表面機能により、熱伝達を向上させることができます。

- 低い熱膨張: SiCは熱膨張係数が低いため、温度変動によるサイズの変化が最小限に抑えられます。これにより、精密光学システムや、膨張率が異なる材料にコンポーネントが接合される用途で重要な寸法安定性が得られます。カスタム基板は、隣接する材料のCTEにより近い値になるように設計できます。

- 優れた耐摩耗性と耐エロージョン性:

- 極端な硬度: SiCは、市販されている最も硬い材料の1つです(モース硬度9〜9.5、ヌープ硬度〜25 GPa)。これにより、 カスタムSiC耐摩耗部品が は、研磨摩耗、浸食、および滑り摩耗に対して非常に耐性があり、スラリーポンプ、ノズル、および研削媒体などの要求の厳しい環境で、硬化鋼や他のセラミックよりも大幅に長持ちします。

- コンポーネントの寿命の延長: 摩耗用途向けのカスタム設計されたSiCコンポーネントは、交換回数が少なく、ダウンタイムが短縮され、製品ライフサイクル全体のメンテナンスコストが削減されることを意味します。

- SiCは、水/蒸気(ATFに不可欠)、ヘリウム、液体金属(ナトリウムや鉛など)、および溶融フッ化物または塩化物塩を含む、さまざまな冷却材による酸化および腐食に対して非常に耐性があります。この

- 酸およびアルカリに対する耐性: SiCは、ほとんどの強酸(HF、HNO3、H2SO4など)およびアルカリによる攻撃に対して、高温でも非常に耐性があります。これにより、腐食性媒体を処理する化学処理装置、シール、およびバルブに最適です。

- 耐酸化性: SiCは非常に高い温度(通常は800℃を超える)で酸化して保護シリカ(SiO2)層を形成できますが、この層自体が表面を不動態化し、それ以上の酸化を遅らせます。カスタム材料グレードを選択して、特定の雰囲気条件に合わせてこの動作を最適化できます。

- 優れた機械的特性:

- 高い強度と剛性: SiCは、高い圧縮強度と曲げ強度を示し、高いヤング率(剛性)を備えています。これにより、変形することなく大きな機械的負荷に耐えることができる軽量で剛性の高い構造の設計が可能になります。カスタム形状により、強度対重量比を最適化できます。

- 優れた耐熱衝撃性: 高い熱伝導率と比較的低い熱膨張の組み合わせにより、SiCは優れた耐熱衝撃性(急激な温度変化)を備えており、炉や急速な加熱/冷却サイクルにおけるコンポーネントにとって重要な特性です。

- 高度なエレクトロニクス向けの調整された電気特性:

- ワイドバンドギャップ半導体: 電子アプリケーションの場合、SiCのワイドバンドギャップ(4H-SiCの場合は≈3.26 eV)により、デバイスはシリコンベースのデバイスよりも高い温度、高い電圧、および高い周波数で動作できます。

- 高い絶縁破壊電界: これにより、パワーデバイスのドリフト層を薄くすることができ、オン状態抵抗とスイッチング損失が削減されます。

- カスタムドーピングと抵抗率: SiC基板は、半導体デバイス製造の要件に合わせて、特定のドーピングレベル(n型またはp型)と電気抵抗率で製造できます。 半絶縁性SiC基板 は、寄生損失を最小限に抑えるために、高周波RFデバイスにとって重要です。

寸法、形状、表面仕上げ、さらには材料組成(特定の焼結助剤を選択したり、気孔率を制御したりするなど)をカスタマイズできるため、アプリケーションの要求に完全に合致するSiC基板とコンポーネントを作成できます。このレベルのテーラリングは、Sicarb Techが得意とするところであり、 SiC材料科学 そして、その包括的な加工技術群を提供します。初期コンセプトから本格的な生産まで、顧客と連携し、カスタムSiCソリューションが最適な性能を発揮するようにします。

精密エンジニアリング:SiC基板の公差、表面仕上げ、および後処理

効果的で信頼性の高い部品を製造するには、適切な炭化ケイ素のグレードを選択し、健全な設計原則を遵守することが重要です。 SiC基板 製造プロセスが異なると、微細構造が異なる SiC 材料が得られ、その結果、特性も異なります。 これらのニュアンスを理解することで、エンジニアや技術購買担当者は、用途に最適な材料を選択または指定できます。また、適切な設計により、製造性と性能が確保されます。

推奨される SiC グレードと組成:

炭化ケイ素には、いくつかの主要なタイプが市販されており、それぞれに独自の特徴、利点、および一般的な用途があります。

- 反応結合炭化ケイ素(RBSiCまたはSiSiC - Silicon Infiltrated SiC):

- 製造: 多孔質の SiC 粒子と炭素のプリフォームに溶融ケイ素を浸透させて製造されます。ケイ素は炭素と反応して新しい SiC を形成し、元の粒子を結合します。残りの細孔は通常、残留金属ケイ素(通常 8〜20%)で満たされています。

- プロパティ 高強度、優れた耐摩耗性と耐酸化性、良好な耐熱衝撃性、高い熱伝導率。遊離ケイ素の存在により、最高使用温度は約 1350〜1380℃(ケイ素の融点)に制限されます。遊離ケイ素を攻撃する強アルカリまたはフッ化水素酸を含む用途には使用できません。

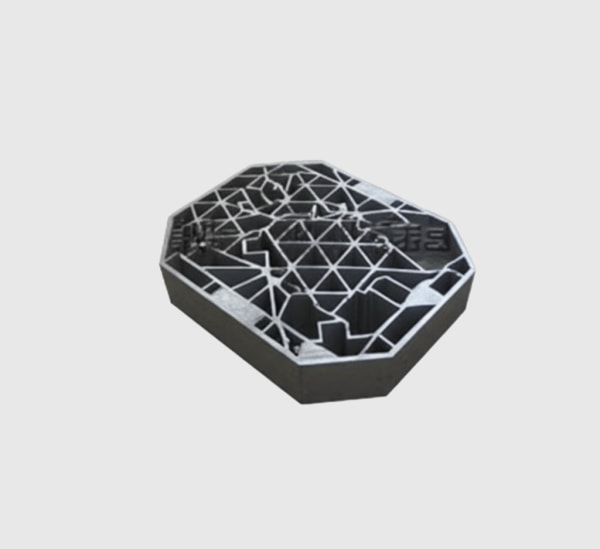

- アプリケーション キルン用具(梁、ローラー、プレート)、ノズル、メカニカルシール、耐摩耗ライナー、熱交換器。 RBSiCコンポーネント 複雑な形状には、費用対効果が高い場合があります。

- SicSino は、高い強度と耐摩耗性を必要とする構造部品に最適な、堅牢な RBSiC 配合を提供しています。

- 焼結炭化ケイ素(SSiCまたはS-SiC):

- 製造: 微細で高純度のSiC粉末から作られ、通常は非酸化物焼結助剤(ホウ素や炭素など)を使用します。不活性雰囲気中で非常に高温(2000℃以上)で焼結され、高密度で単相のSiC材料(通常は98%以上SiC)が得られます。

- プロパティ 高温での最高の強度、優れた耐腐食性と耐摩耗性(腐食性の高い環境では RBSiC よりも優れています)、非常に高い熱伝導率、および高純度。最高 1650℃以上で使用できます。

- アプリケーション 化学ポンプ部品、腐食性の高い媒体用のメカニカルシール、ベアリング、半導体製造装置(サセプタ、E チャック)、装甲、ハイエンドキルン用具。 焼結 SiC 基板 純度と弾力性があるため、要求の厳しい半導体および化学用途でよく使用されます。

- Sicarb Techは、高純度SSiCを専門とし、半導体および化学処理業界の重要な用途に優れた性能を提供しています。

- 窒化物結合炭化ケイ素(NBSiC):

- 製造: SiC結晶粒は窒化ケイ素(Si3N4)相によって結合されている。

- プロパティ 良好な耐熱衝撃性、良好な機械的強度、溶融非鉄金属(アルミニウムなど)に対する耐性。一般に、SSiC または RBSiC よりも低コストです。

- アプリケーション キルン用具、アルミニウム製錬用の部品(熱電対シース、ライザーストークなど)、炉のライニング。

- 再結晶炭化ケイ素(R-SiC または RSIC):

- 製造: 圧縮された高純度 SiC 粒子を非常に高い温度(約 2500℃)で焼成して製造されます。これにより、粒子が昇華と凝縮によって互いに直接結合します。通常、バインダーや焼結助剤は使用されません。

- プロパティ 制御された多孔性、高い高温強度、良好な安定性により、優れた耐熱衝撃性があります。非常に高い温度(最高 1650℃以上)で使用できます。

- アプリケーション 高温キルン用具(プレート、セッター、ポスト)、放射管、バーナーノズル。極端な熱サイクルが懸念される場合によく使用されます。

- 化学気相成長炭化ケイ素(CVD-SiC):

- 製造: SiC は、前駆体ガスから基板上に堆積されます。

- プロパティ 非常に高い純度(99.9995%以上が可能)、理論密度、優れた耐食性と耐浸食性、適合性のあるコーティングまたはバルク形状を形成できます。

- アプリケーション 半導体製造部品(エッチングリング、シャワーヘッド、サセプタ)、光学部品(ミラー)、グラファイトまたはその他のセラミックの特性を向上させるためのコーティング。 CVD SiCコーティング 超高純度環境に最適なオプションです。

次の表は、一般的な SiC グレードの主要な特性を比較したものです。

| プロパティ | RBSiC (SiSiC) | SSiC | NBSiC | R-SiC |

|---|---|---|---|---|

| 最高使用温度最高使用温度 | ≈1350〜1380℃ | ≈1650℃+ | ≈1400℃ | ≈1650℃+ |

| 密度 | 3.02〜3.10 g/cm3 | 3.10〜3.18 g/cm3 | 2.5〜2.7 g/cm3 | 2.5〜2.7 g/cm3 |

| 熱伝導率 | 80〜150 W/mK | 120〜270 W/mK | 15〜20 W/mK | 20〜25 W/mK |

| 曲げ強度(RT) | 250〜400 MPa | 400〜550 MPa | 50〜100 MPa | 30〜60 MPa |

| 耐食性 | 良好(強アルカリを除く) | 素晴らしい | グッド | グッド |

| 相対コスト | 中程度 | 高い | 低 - 中 | 中程度 |

| 主な特徴 | 複雑な形状、優れた価値 | 高純度、最高の性能 | 良好な耐熱衝撃性、費用対効果が高い | 優れた耐熱衝撃性 |

SiC 製品の設計に関する考慮事項:

炭化ケイ素のような硬くて脆い材料を扱う場合、製造性を考慮した部品の設計が重要です。 設計が不十分だと、製造上の問題、コストの増加、または早期の故障につながる可能性があります。

- 形状の制限と複雑さ:

- RBSiC は、グリーン加工と浸透プロセスにより比較的複雑な形状が可能ですが、SSiC は、より単純な形状、またはより広範囲な(そして高価な)焼結後のダイヤモンド研削が必要になることがよくあります。

- 鋭い内側の角は避け、代わりに半径を使用して応力集中を軽減します。

- 成形部品の場合は、金型からの取り外しを容易にするために抜き勾配を検討してください。

- 壁の厚さ:

- 焼結中の均一な収縮を確保し、内部応力を軽減するために、可能な限り均一な肉厚を維持します。

- 選択した SiC グレードと製造プロセスに適した最小および最大の肉厚を指定します。薄い壁は壊れやすく、厚すぎる部分は均一に焼結するのが難しい場合があります。

- ストレスポイント:

- アプリケーションで機械的または熱的応力が高い領域を特定し、それに応じて設計します。これには、フィレット、リブの追加、またはより強度の高い SiC グレードの選択が含まれる場合があります。

- 応力を誘発しないように、コンポーネントをより大きなアセンブリに取り付けたり、組み込んだりする方法を検討してください。

- 公差:

- さまざまな SiC 製造ルートで達成可能な公差を理解します。焼結後の公差は、通常、ダイヤモンド研削で達成可能な公差よりも広くなります。厳密な公差は、絶対に必要でない限り指定しないでください。これはコストに大きな影響を与えます。

- 接合と組み立て:

- SiC コンポーネントを他の部品(SiC-SiC または SiC-金属)に接合する方法を検討してください。ろう付け、焼きばめ、または機械的締結は一般的な方法であり、それぞれに特定の設計上の特徴が必要です。

Sicarb Techは、カスタム生産を専門とする国内トップクラスの専門家チームを擁し、 炭化ケイ素製品貴重な設計サポートを提供します。材料、プロセス、設計、測定、および評価技術に関する専門知識により、クライアントはこれらの複雑な考慮事項を理解し、最終的な カスタム SiC 基板 およびコンポーネントが、性能と製造性の両方の要件を満たすようにすることができます。各 SiC グレードのニュアンスを理解しており、 高純度SiCウェーハ から堅牢な 産業用 SiC 構造要素.

SiC基板の製造と実装における課題の克服

まで、特定の用途に最適な選択肢を推奨できます。 は、最先端技術が構築される基盤層として機能し、多くの高性能産業用途で不可欠になりつつあります。半導体革命の推進から、最も過酷な産業環境でのオペレーションの実現まで、カスタムSiC基板は、従来の材料よりも優れた熱的、機械的、および電気的特性の独自の組み合わせを提供します。このブログ投稿では、SiC基板の世界を掘り下げ、その用途、利点、設計上の考慮事項、およびお客様の重要なニーズに適したサプライヤーの選択方法について、CAS新材料(SicSino)が提供する専門知識に特に焦点を当てて説明します。 SiC 基板およびコンポーネントから目的の性能を得るには、多くの場合、正確な寸法管理、適切な表面仕上げ、および必要な後処理が重要になります。 炭化ケイ素は非常に硬い材料であるため、その機械加工と仕上げは困難であり、多くの場合コストがかかります。 したがって、設計エンジニアと調達スペシャリストの両方にとって、機能と制限を理解することが重要です。

公差、表面仕上げ、および寸法精度:

- 達成可能な公差:

- 焼結公差: 焼結状態(研削なし)で使用されるコンポーネントの場合、RBSiC の一般的な寸法公差は、寸法の約±0.5%〜±1.5%になる可能性があります。SSiC の焼結後の公差は、同様またはわずかに厳しくなる可能性がありますが、部品の複雑さとサイズに大きく依存します。これらは一般的なガイドラインであり、大きく異なる場合があります。

- 地面の公差: 高精度を必要とする用途には、ダイヤモンド研削が採用されています。精密研削により、非常に厳しい公差を達成でき、多くの場合、±0.005 mm〜±0.025 mm(±5〜25マイクロメートル)の範囲、または半導体ウェーハチャックや光学部品などの特殊な用途ではさらに厳しくなります。ただし、広範な研削はコストを大幅に増加させます。

- 不必要な費用を避けるために、アプリケーションで本当に必要な公差を指定することが不可欠です。

- 表面仕上げオプション:

- 焼結後の表面: 焼結後のSiC部品の表面仕上げは、製造方法と工具によって異なります。一般的に、研削面よりも粗くなります。一般的なRa(平均粗さ)値は、RBSiCで1〜5 µm、SSiCで0.4〜1.5 µmです。

- 地表: ダイヤモンド研削は、はるかに滑らかな表面を作り出すことができます。Ra値は、0.2 µmから0.02 µm、またはラッピングと研磨でさらに低くなる可能性があります。

- ラップおよび研磨された表面: 半導体ウェーハ、または高性能メカニカルシールなどの用途では、ラッピングと研磨を使用して、非常に滑らかで低散乱の表面を実現します。Ra 値はナノメートル範囲になる可能性があります(光学研磨の場合は 1 nm 未満など)。 SiCミラー基板、半導体ウェーハ、または高性能メカニカルシールの場合、ラッピングと研磨を使用して、非常に滑らかで低散乱の表面を実現します。Ra値は、ナノメートル範囲(例:光学研磨の場合は1 nm未満)になる可能性があります。

- 必要な表面仕上げは、アプリケーションに大きく依存します。粗い表面は、キルン用具(くっつきを防ぐため)には許容されるか、望ましい場合もありますが、鏡面仕上げは光学または半導体アプリケーションには不可欠です。

- 寸法精度と安定性:

- SiC は、熱膨張が小さく、剛性が高いため、時間と温度に対して優れた寸法安定性を示します。これにより、精密機器および計測コンポーネントに適しています。

- 高い初期寸法精度を実現するには、粉末の準備から焼結、最終的な機械加工まで、製造プロセスを慎重に管理する必要があります。

SiC 基板およびコンポーネントのポスト処理のニーズ:

基本的な成形と焼結に加えて、多くの SiC アプリケーションでは、性能を向上させ、特定の公差を満たし、耐久性を向上させるために、追加のポスト処理手順が必要です。

- 研磨:

- 前述のように、ダイヤモンド研削は、SiC で厳しい寸法公差と改善された表面仕上げを実現するための最も一般的な方法です。これには、表面研削、円筒研削、および複雑なプロファイル研削が含まれます。

- SiC の硬度のため、研削には時間がかかり、特殊なダイヤモンドツーリングと機械が必要です。

- ラッピングとポリッシング:

- ラッピングは、研磨スラリーを使用して、非常に平坦な表面と微細な仕上げを実現します。

- 多くの場合、より細かいダイヤモンド研磨剤を使用して研磨を行い、光学用途向けの反射率の高い超滑らかな表面を作成したり、メカニカルシールの摩擦を最小限に抑えたりします。これは、特にエピタキシャル対応基板の製造に重要です。 SiCウェーハサプライヤー エピタキシャル対応基板の製造に重要です。

- シーリング(多孔質グレードの場合):

- 特定の種類の R-SiC や部分的に焼結された材料など、一部のグレードの SiC には、残留気孔率がある場合があります。ガスまたは液体の気密性を必要とする用途では、これらの細孔を密閉する必要がある場合があります。

- シーリングは、ガラス浸透または特殊なコーティング(低温アプリケーション用の CVD SiC またはポリマーシーラントなど)を適用することで実現できます。

- コーティング:

- CVD SiCコーティング: 超高純度の CVD SiC の薄い層を適用すると、別の SiC グレード(RBSiC 部品のコーティングなど)またはグラファイトなどの別の材料で作られた基板の耐腐食性、耐摩耗性、または純度を向上させることができます。

- その他のコーティング: アプリケーションによっては、他のコーティング(光学用の反射防止コーティング、ろう付け用の金属コーティングなど)を適用する場合があります。

- エッジプロファイリングと面取り:

- 半導体ウェーハなどのアプリケーションでは、正確なエッジプロファイル(TTV - 全厚変動、反り、歪み制御など)と面取りが、チッピングを防ぎ、処理装置との互換性を確保するために重要です。

- クリーニング:

- 特に半導体業界の高純度アプリケーションでは、SiC 基板は、製造および取り扱いからの汚染物質を除去するために、厳格な洗浄プロセスを受けます。

ポスト処理の選択と範囲は、カスタム SiC 基板の最終的なコストとリードタイムに大きな影響を与えます。CAS new materials(SicSino)は、高度な機械加工および仕上げ技術を含む、材料から完成品までの統合プロセス機能を備えています。これにより、カスタム SiC 基板の多様なカスタマイズニーズに対応する包括的なソリューションを提供し、ポスト処理手順が性能とコスト効率の両方に対して最適化されるようにすることができます。測定と評価に関する専門知識により、最終製品が指定されたすべての公差と表面特性を満たすことも保証されます。 カスタムSiC製品。Sicarb Techは、材料から完成品までの統合されたプロセス能力を備えており、高度な機械加工および仕上げ技術も含まれています。これにより、多様なカスタマイズニーズに対応する包括的なソリューションを提供できます。 精密SiC部品 の多様なカスタマイズニーズを満たす包括的なソリューションを提供し、後処理ステップがパフォーマンスとコスト効率の両方に対して最適化されるようにします。測定と評価に関する彼らの専門知識は、最終製品が指定されたすべての公差と表面特性を満たすことも保証します。

カスタムSiC基板のパートナーの選択:成功のための重要な考慮事項

一方 は、最先端技術が構築される基盤層として機能し、多くの高性能産業用途で不可欠になりつつあります。半導体革命の推進から、最も過酷な産業環境でのオペレーションの実現まで、カスタムSiC基板は、従来の材料よりも優れた熱的、機械的、および電気的特性の独自の組み合わせを提供します。このブログ投稿では、SiC基板の世界を掘り下げ、その用途、利点、設計上の考慮事項、およびお客様の重要なニーズに適したサプライヤーの選択方法について、CAS新材料(SicSino)が提供する専門知識に特に焦点を当てて説明します。 SiC 基板およびコンポーネントは多くの利点を提供しますが、その独自の材料特性は、製造およびアプリケーションにおいて特定の課題も提示します。 これらの潜在的なハードルを理解し、それらを軽減する方法を知ることは、実装を成功させるために重要であり、エンジニアと調達担当者が要求の厳しいプロジェクトに SiC を自信を持って指定できるようにします。

一般的な課題:

- 脆性と破壊靭性:

- チャレンジだ: ほとんどの高度なセラミックと同様に、SiC は本質的に脆いです。これは、金属と比較して破壊靭性が低く、衝撃、応力集中、または既存の欠陥(マイクロクラックなど)による壊滅的な故障の影響を受けやすいことを意味します。

- 緩和:

- デザインの最適化: 鋭い角や応力集中部を避け、十分な半径とフィレットを使用します。セラミックは引張よりも圧縮の方がはるかに強いため、可能な場合は圧縮荷重を考慮して設計します。

- 素材の選択: 一部の SiC グレード(特定の微細構造または強化相を持つものなど。ただし、純粋な SiC 基板ではあまり一般的ではありません)は、わずかに改善された靭性を提供する場合があります。ただし、主なアプローチは設計によるものです。

- 丁寧な取り扱い: 製造、組み立て、およびメンテナンス全体で適切な取り扱い手順を実施して、チッピングまたは衝撃による損傷を防ぎます。

- プルーフテスト: 重要なアプリケーションの場合、コンポーネントは、重大な欠陥のある部品を除外するためにプルーフテストを行うことができます。

- 有限要素解析(FEA): 設計段階で FEA を使用して、高応力領域を特定し、形状を最適化します。

- 加工の複雑さとコスト:

- チャレンジだ: SiC の極端な硬度により、機械加工が非常に困難で時間がかかります。ダイヤモンドツーリングのみが SiC を効果的に切断または研削できるため、金属またはより柔らかいセラミックと比較して、機械加工コストが高くなり、リードタイムが長くなります。

- 緩和:

- ニアネットシェイプ製造: 可能な限り最終的な目的の形状に近い部品を製造する製造プロセス(RBSiC の精密鋳造、SSiC の粉末圧縮など)を利用して、研削によって除去する必要がある材料の量を最小限に抑えます。

- 公差を最適化する 機能上絶対に必要でない限り、厳しい公差や微細な表面仕上げを指定しないでください。

- 高度な加工技術: 特定の機能には超音波支援加工やレーザー加工などのオプションを検討してください。ただし、これらには独自のコストと複雑さも伴います。

- サプライヤーの専門知識: 広範な経験と高度な設備を備えたSicarb Techのようなサプライヤーと提携して、 技術セラミックスの機械加工を依頼してください。彼らの専門知識は、より効率的で費用対効果の高い機械加工ソリューションにつながる可能性があります。

- 熱衝撃感度(金属と比較して):

- チャレンジだ: SiCは一般的にセラミックとしては良好な耐熱衝撃性を持っていますが(特にR-SiCおよび一部のSSiCグレードは高い熱伝導率と適度な強度による)、極めて急速かつ深刻な温度変化によって高い熱応力が発生すると、依然として破損する可能性があります。

- 緩和:

- グレード選択: R-SiCは、微小亀裂を抑制できる多孔質微細構造のため、厳しい熱サイクルを伴う用途によく選ばれます。高純度で高密度のSSiCも高い熱伝導率により良好な性能を発揮します。

- 熱管理のための設計: 設計では、可能な限り均一な加熱と冷却ができるようにしてください。大きな温度勾配を生み出すような形状は避けてください。

- 管理された運転手順: 高温機器では、管理された昇温および冷却速度を実装してください。

- SiCと他の材料(特に金属)の接合:

- チャレンジだ: SiCとほとんどの金属との間の熱膨張係数(CTE)の大きな違いは、温度変化時に接合部に高い応力を生じさせ、接合部の破損やSiCの破壊につながる可能性があります。

- 緩和:

- ろう付け: CTEの不一致に対応するために、アクティブろう材を使用し、接合部(例えば、コンプライアントな中間層または特定の接合部形状を使用)を設計してください。

- メカニカル・ファスニング: ある程度の差動運動を可能にする機械的接合部を設計するか、コンプライアントなガスケットを使用してください。

- 拡散接合: 特定の用途では、拡散接合により強力な接合部を作成できますが、慎重な表面処理とプロセスが必要です。

- グレーデッド中間膜: 一部の高度な用途では、機能傾斜材料を中間層として使用して、CTEを移行させることができます。

- 原材料と加工のコスト:

- チャレンジだ: 高純度SiC粉末と、焼結または化学気相蒸着に必要なエネルギー集約的なプロセスにより、 SiC基板 およびコンポーネントは、一般的にアルミナや金属などの従来の材料で作られたものよりも高価になります。

- 緩和:

- 用途に特化したグレードの選択: 過剰な仕様にしないでください。すべての性能要件を満たす最も費用対効果の高いSiCグレードを選択してください。例えば、SSiCの超高純度または耐食性が必要ない場合は、RBSiCが適している可能性があります。

- 大量生産: コストは、規模の経済により、生産量が増加するにつれて低下する傾向があります。

- 長期的な価値提案: 総所有コストに焦点を当ててください。SiCコンポーネントの寿命の延長、ダウンタイムの削減、および性能の向上は、初期投資の高さに見合うだけの価値があることがよくあります。

- 戦略的ソーシング 知識が豊富で垂直統合されたサプライヤーと提携することで、コストを管理できます。Weifang SiCハブに位置するSicSinoは、この地域の確立されたサプライチェーンと生産効率の恩恵を受けています。

これらの課題を理解することにより、メーカーとエンドユーザーは協力して堅牢なソリューションを開発できます。中国科学院の科学的専門知識を基盤とし、10社以上の地元企業を支援してきたSicarb Techは、これらの複雑さを乗り越えるためにクライアントを支援するのに適しています。彼らは単に カスタムSiC部品の製造を提供するだけでなく、 独自の特殊なSiC生産施設を設立したいクライアントに技術移転を提供し、完全なターンキープロジェクトサービスを提供します。材料から最終用途までのライフサイクル全体を深く理解していることは、潜在的なハードルを克服する上で非常に貴重です。

炭化ケイ素基板に関するよくある質問(FAQ)

適切なサプライヤーの選択 カスタム炭化ケイ素基板 およびコンポーネントの選択は、製品の品質、性能、コスト、およびタイムリーな納品に大きな影響を与える可能性のある重要な決定です。調達マネージャー、エンジニア、およびOEMにとって、この選択は単なる価格を超えています。ベンダーの技術力、材料に関する専門知識、品質システム、および全体的な信頼性を評価する必要があります。

適切なSiCサプライヤーの選び方:

- 技術的専門知識と材料に関する知識:

- SiCグレードの範囲: サプライヤーは、包括的なSiCグレード(RBSiC、SSiCなど)を提供していますか、それとも必要な特定のグレードを専門としていますか?彼らはあなたの用途に合わせてそれぞれの長所と短所を明確に説明できますか?

- カスタマイズ能力: カスタム形状、サイズ、および機能を製造する能力を評価してください。製造性と性能のためにコンポーネントを最適化するのに役立つ社内設計サポートまたはエンジニアリングサービスはありますか?

- アプリケーションの理解: 優れたサプライヤーは、あなたの業界(例えば、半導体、航空宇宙、化学処理)の要求と、SiCの特性がそのコンテキストでの性能にどのように反映されるかを理解している必要があります。

- 製造能力と品質管理:

- 社内プロセス: 製造プロセス(粉末調製、成形、焼結、機械加工、仕上げ)は、どの程度社内で実行されていますか?垂直統合により、品質とリードタイムをより適切に管理できます。

- 機械加工と仕上げの腕前: SiCの機械加工の難しさを考慮して、ダイヤモンド研削、ラッピング、および研磨の能力について問い合わせてください。必要な公差と表面仕上げを実現できますか?

- 品質マネジメントシステム: ISO 9001の認証を受けていますか、または他の関連する業界品質基準に準拠していますか?彼らの検査および試験手順(例えば、寸法チェック、材料特性の検証、欠陥検出)は何ですか?

- トレーサビリティ: 製造プロセス全体で材料のトレーサビリティを提供できますか?

- 評判と経験:

- 実績: 彼らはどのくらいの期間SiCコンポーネントを製造していますか?同様のアプリケーションまたはクライアントのケーススタディまたは紹介を提供できますか?

- 業界での存在感: 彼らは テクニカルセラミックス コミュニティ内で認識されていますか?彼らは業界の会議や研究イニシアチブに参加していますか?

- コストドライバーとリードタイムの考慮事項:

- 透明な価格設定: 信頼できるサプライヤーは、コストドライバーの明確な内訳を提供する必要があります。 カスタム SiC 基板 を含む:

- 材料グレード: 高純度SSiCまたはCVD-SiCは、RBSiCまたはNBSiCよりも高価になります。

- デザインの複雑さ: 複雑な形状、薄い壁、または複雑な機能は、ツーリングおよび加工コストを増加させます。

- コンポーネントのサイズ: 部品が大きいほど、より多くの材料を消費し、より大きく、より特殊な加工装置が必要になる場合があります。

- 公差と表面仕上げ: より厳しい公差とより微細な表面仕上げには、より広範な(そして高価な)ダイヤモンド研削および研磨が必要です。

- 注文量: 大量の生産実行は、通常、ツーリングとセットアップにおける規模の経済により、ユニットあたりのコストが低くなります。

- 後処理: コーティング、シーリング、または特殊なクリーニングなどの追加の手順は、すべてコストに追加されます。

- リードタイム: カスタムSiCコンポーネントのリードタイムは、複雑な製造プロセスにより、長くなる可能性があります。

- プロトタイピング: 彼らは迅速なプロトタイピングサービスを提供できますか?

- 生産リードタイム: 生産実行の現実的な見積もりを取得し、これらをプロジェクトのタイムラインに組み込んでください。

- リードタイムに影響を与える要因: 原材料の入手可能性、現在の生産バックログ、部品の複雑さ、および仕上げ要件はすべて、リードタイムに影響を与えます。

- 透明な価格設定: 信頼できるサプライヤーは、コストドライバーの明確な内訳を提供する必要があります。 カスタム SiC 基板 を含む:

- コミュニケーションとサポート:

- 応答性: 彼らは問い合わせにどのくらい迅速に対応し、技術サポートを提供しますか?

- プロジェクト管理: 彼らはあなたのプロジェクトに専任の担当者を割り当てますか?

- 協力: 彼らは設計上の課題を解決したり、コンポーネントを最適化するために協力する意思がありますか?

Sicarb Techが際立っている理由:

Sicarb Techは、高品質な コスト競争力のあるカスタマイズ炭化ケイ素部品 を求める企業にとって魅力的な選択肢です。

- 深い技術的ルーツ: 中国科学院の支援を受け、中国のSiC産業の中心地である濰坊に位置するSicSinoは、一流の専門家チームを擁しています。その専門知識は、材料科学、プロセスエンジニアリング、設計、および計測に及びます。

- 総合的な能力: 彼らは、材料から完成品までの統合プロセスを提供し、多様なカスタマイズニーズに対応します。これには、設計支援、適切なSiCグレード(彼らの特殊なRBSiCやSSiCなど)の選択、および高度な製造と仕上げが含まれます。

- 品質と供給の保証: 10社以上の地元企業を技術で支援してきたSicSinoは、信頼できる品質を提供する実績があります。中国科学院(濰坊)イノベーションパーク内での地位は、最先端の研究へのアクセスと、技術移転と商業化のための堅牢なエコシステムを保証します。

- 費用対効果: Weifang SiCクラスターの産業効率と彼らの高度な技術ノウハウを活用して、SicSinoはより高品質でコスト競争力のあるソリューションを提供することを目指しています。

- 技術移転サービス: ユニークなことに、SicSinoはクライアントが独自の特殊なSiC工場を設立するのを支援することにも取り組んでいます。彼らは、工場設計、機器調達、設置、試運転、および試作を含むターンキープロジェクトサービスを提供します。これにより、クライアントは信頼できる技術変革と保証された入出力比率を得ることができます。

次の表は、サプライヤーの評価における主要な要素と、SicSinoがそれらにどのように対処するかを概説しています。

| 評価要素 | サプライヤーへの重要な質問 | SicSinoのアプローチ |

|---|---|---|

| 技術的専門知識 | どのようなSiCグレードを提供していますか?設計を支援できますか? | 幅広い技術(材料、プロセス、設計)、中国科学院の専門家チーム、RBSiC、SSiCなどのサポート。 |

| 製造能力 | あなたの社内プロセスは何ですか?機械加工能力は? | 材料から製品までの統合プロセス、高度な機械加工と仕上げ。 |

| 品質管理 | あなたの品質認証と試験手順は何ですか? | 高品質、信頼性の高い供給保証、測定および評価技術に焦点を当てています。 |

| コストとリードタイム | 透明性のある価格設定を提供できますか?現実的なリードタイムは? | コスト競争力のあるコンポーネント、技術とSiCハブでの場所による効率を目指しています。 |

| サポートとパートナーシップ | 技術サポートとコラボレーションをどのように処理しますか? | 国内トップレベルの専門家チーム、技術移転、工場設立のための完全なターンキープロジェクトサポート。 |

サプライヤーの選択は、パートナーシップを構築することです。卸売バイヤー、技術調達の専門家、OEM、および カスタム SiC 基板 およびコンポーネントの信頼できるソースを探しているディストリビューター、特に中国の高度なセラミック産業の強みを活用しようとしている企業にとって、 シカーブ・テック は、技術的な卓越性、包括的なサービス、および戦略的なパートナーシップの可能性の魅力的な組み合わせを提供します。

結論:要求の厳しい環境におけるカスタム炭化ケイ素の永続的な価値

エンジニア、調達マネージャー、および技術バイヤーをさらに支援するために、 は、最先端技術が構築される基盤層として機能し、多くの高性能産業用途で不可欠になりつつあります。半導体革命の推進から、最も過酷な産業環境でのオペレーションの実現まで、カスタムSiC基板は、従来の材料よりも優れた熱的、機械的、および電気的特性の独自の組み合わせを提供します。このブログ投稿では、SiC基板の世界を掘り下げ、その用途、利点、設計上の考慮事項、およびお客様の重要なニーズに適したサプライヤーの選択方法について、CAS新材料(SicSino)が提供する専門知識に特に焦点を当てて説明します。 およびカスタムSiCコンポーネントに関するよくある質問への回答を以下に示します。

1. 反応焼結炭化ケイ素(RBSiC/SiSiC)基板と焼結炭化ケイ素(SSiC)基板の主な違いは何ですか?

主な違いは、製造、組成、および結果として得られる特性にあります。

- RBSiC(SiSiC):

- 製造: 多孔質のSiC +炭素プリフォームに溶融ケイ素を浸透させます。ケイ素は炭素と反応してより多くのSiCを形成し、構造を結合します。通常、8〜20%の遊離ケイ素が含まれています。

- プロパティ 強度が高く、熱伝導率が高く、耐摩耗性に優れており、特に複雑な形状の場合、比較的低コストです。最高使用温度はケイ素の融点(≈1380∘C)によって制限されます。強アルカリまたはHFには適していません。

- 一般的な用途: キルン家具、摩耗部品、メカニカルシール、極端な純度または耐食性が主な要因ではない構造部品。

- SSiC(焼結SiC):

- 製造: 微細で高純度のSiC粉末は、焼結助剤(ホウ素や炭素など)と混合され、非常に高温(2000℃以上)で焼結され、高密度で単相のSiC材料(通常は98%以上SiC)が得られます。

- プロパティ より高い強度(特に高温時)、優れた耐食性(強酸やアルカリに対しても)、より高い熱伝導率、およびより高い純度。より高い温度(1650℃以上)で動作できます。一般的に高価です。

- 一般的な用途: 半導体処理装置(チャック、リング)、化学ポンプ部品、高性能メカニカルシール、ベアリング、および極端な純度と化学的/熱的安定性を必要とする用途( 電力エレクトロニクス用SiC基板.

Sicarb Techは、お客様の特定の用途要件に基づいて、コスト効率の高いRBSiCソリューションまたは高性能SSiC基板のいずれであっても、最適なグレードの選択をお手伝いできます。

2. 炭化ケイ素基板のコストは、アルミナやケイ素などの他の材料と比較してどうですか?

一般的に、 は、最先端技術が構築される基盤層として機能し、多くの高性能産業用途で不可欠になりつつあります。半導体革命の推進から、最も過酷な産業環境でのオペレーションの実現まで、カスタムSiC基板は、従来の材料よりも優れた熱的、機械的、および電気的特性の独自の組み合わせを提供します。このブログ投稿では、SiC基板の世界を掘り下げ、その用途、利点、設計上の考慮事項、およびお客様の重要なニーズに適したサプライヤーの選択方法について、CAS新材料(SicSino)が提供する専門知識に特に焦点を当てて説明します。 は、アルミナ(Al2O3)基板および標準的なケイ素(Si)ウェーハよりも高価です。これには次の理由があります。

- 原材料費: 高純度SiC粉末は、アルミナ粉末よりも製造コストが高くなります。

- 加工の難しさ: SiCは、焼結に非常に高い温度(SSiCの場合は2000℃以上、アルミナの場合は約1600〜1800℃)を必要とします。SiCの極度の硬度により、機械加工(研削、研磨)も大幅に困難になり、コストがかかります。ダイヤモンド工具と特殊な設備が必要です。

- エネルギー消費: SiC製造に関わる高温プロセスは、エネルギー集約的です。

ただし、SiCの初期コストが高いことは、要求の厳しいアプリケーションでの優れた性能によって正当化されることがよくあります。

- 寿命が長い: 優れた耐摩耗性、耐食性、および高温安定性による。

- 効率の向上: 例えば、パワーエレクトロニクスでは、SiCデバイスの損失が少なくなります。炉では、SiC発熱体の方が効率的です。

- イネーブリングテクノロジー: 場合によっては、SiCが動作要件(例えば、非常に高い温度、攻撃的な化学環境)を満たすことができる唯一の実行可能な材料です。

を検討する場合、総所有コスト(TCO)分析では、初期投資が高いにもかかわらず、長期的な経済的メリットが示されることがよくあります。 産業用SiC部品総所有コスト(TCO)分析では、初期投資が高いにもかかわらず、長期的な経済的メリットが示されることがよくあります。 SicSinoは、その技術的な専門知識と中国のSiC製造ハブ内の戦略的な場所を活用して、コスト競争力のあるカスタマイズされたSiCコンポーネントを提供することに努めています。

3

Sicarb Techのようなサプライヤーから最も正確な見積もりと適切な技術的推奨事項を受け取るには、以下を含むできるだけ詳細な情報を提供する必要があります。

- 詳細な図面と仕様:

- すべての寸法、重要な公差、および幾何学的特徴(例:平面度、平行度、垂直度)が明確に示されたエンジニアリング図面。

- 必要な表面仕上げ(例:Ra値、研磨、焼結のまま)。

- 特定のエッジ処理または面取りの要件。

- 材料グレード:

- ご希望のSiCグレード(例:RBSiC、SSiC、特定の純度レベル)がわかっている場合は指定してください。

- 不明な場合は、サプライヤーが適切なグレードを推奨できるように、アプリケーション環境を詳細に記述してください。

- アプリケーションの詳細:

- 動作温度(最大、通常、およびサイクル条件)。

- 化学環境(例:酸、アルカリ、溶融金属、特定のガスへの暴露)。

- 機械的負荷(例:圧力、応力、摩耗条件)。

- 電気的要件(例:電子アプリケーションにおける基板の抵抗率、誘電特性)。

- 量:

- プロトタイプおよび量産に必要な個数。

- 目標価格(該当する場合)および必要な納期:

- これにより、サプライヤーはあなたの予算の制約とスケジュールを理解できます。

- 特別なテストまたは認証要件:

- 例:材料認証、寸法検査レポート、非破壊検査。

提供する情報が包括的であればあるほど、 カスタムSiC製品 スペシャリストはあなたのニーズをより良く理解し、最適化されたソリューションを提供できます。 シカーブ・テックは、お問い合わせに対応する専門チームを擁しており、正確な見積もりと高品質でカスタマイズされたSiCソリューションを提供するために必要なすべての詳細が確実に収集されるようにします。

技術進歩の絶え間ない追求において、材料科学は極めて重要な役割を果たします。この分野のチャンピオンの中には、その卓越した特性で有名な注目すべき

の複雑さを通る旅 は、最先端技術が構築される基盤層として機能し、多くの高性能産業用途で不可欠になりつつあります。半導体革命の推進から、最も過酷な産業環境でのオペレーションの実現まで、カスタムSiC基板は、従来の材料よりも優れた熱的、機械的、および電気的特性の独自の組み合わせを提供します。このブログ投稿では、SiC基板の世界を掘り下げ、その用途、利点、設計上の考慮事項、およびお客様の重要なニーズに適したサプライヤーの選択方法について、CAS新材料(SicSino)が提供する専門知識に特に焦点を当てて説明します。 は、現代産業の増え続ける要求に応えるために独自に適合した、卓越した能力を持つ材料であることを明らかにしています。私たちのデジタル世界を動かす半導体デバイスの中核から、工業炉の燃え盛る中心、そして航空宇宙システムの精密部品まで、SiCは他の材料が失敗する場所で性能を発揮します。これらの基板とコンポーネントをカスタマイズする能力は、エンジニアや設計者がアプリケーションの特定の課題に正確に対応するソリューションを調整できるようにすることで、その価値をさらに高めます。

選択 カスタムSiCソリューション のような知識豊富で有能なサプライヤーからの シカーブ・テック は、信頼性、効率、および寿命への投資です。中国科学院の科学力に根ざし、濰坊の活況を呈するSiC産業の中心地で育まれた彼らの深い専門知識は、彼らを世界中の企業にとって信頼できるパートナーとして位置づけています。複雑に設計された テクニカルセラミック基板、堅牢な 産業用SiC部品が必要な場合でも、独自の特殊なSiC生産ラインの確立を支援する場合でも、SicSinoは包括的なサービスと高品質の製品を提供します。

産業が温度、圧力、電力、および化学物質への暴露の限界を押し広げ続けるにつれて、炭化ケイ素のような高度な材料の役割はますます重要になるでしょう。調達マネージャー、技術バイヤー、およびOEMにとって、 カスタム炭化ケイ素製品 の利点を理解し、考慮事項をナビゲートすることは、それぞれの分野で新たなレベルのパフォーマンスとイノベーションを解き放つための鍵となります。優れた産業成果への道は、多くの場合、優れた材料で舗装されており、SiCは間違いなくその先頭を走っています。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.