優れた性能を引き出す:カスタム炭化ケイ素リングの包括的なガイド

シェア

産業技術の絶え間なく進化する状況において、極端な条件に耐えることができる材料への需要が最も重要です。コンポーネントは、高温、腐食性化学物質、および激しい摩耗を特徴とする環境で生き残るだけでなく、優れていなければなりません。高度な技術 セラミックの中で、炭化ケイ素(SiC)が最有力候補として浮上しており、 カスタム炭化ケイ素リング は、多くの高性能産業用途におけるブレークスルーを可能にする重要なコンポーネントとして際立っています。これらは単なる既製品の部品ではありません。それらは、各アプリケーションの独自の課題に対応するために調整された精密に設計されたソリューションであり、従来の材料が失敗する場所で比類のない耐久性、熱安定性、および耐薬品性を提供します。このガイドでは、カスタムSiCリングの世界を掘り下げ、その多様なアプリケーション、オーダーメイド設計の明確な利点、材料選択の複雑さ、重要なエンジニアリング上の考慮事項、および シカーブ・テックのような適切なサプライヤーと提携して、その可能性を最大限に引き出す方法を探ります。次世代機器を設計するエンジニア、弾力性のあるコンポーネントを調達する調達マネージャー、または競争力を求める技術バイヤーのいずれであっても、カスタムSiCリングの戦略的価値を理解することが不可欠です。

多様な用途:産業界がカスタム炭化ケイ素リングを活用する方法

リングの独自の円筒形状と炭化ケイ素の優れた特性の組み合わせにより、 カスタムSiCリング は、幅広い産業分野で不可欠です。困難な状況下で確実に機能する能力は、直接的に運用効率の向上、ダウンタイムの短縮、および製品品質の向上につながります。

で 半導体製造では、超高純度と卓越した熱安定性への需要は譲歩できません。 カスタムSiCリングは、プラズマエッチングチャンバーおよび化学気相成長(CVD)システム内のエッジリングまたはサポートリングのような重要なコンポーネントで使用されています。 腐食性プラズマ環境に対する耐性と最小限の粒子生成は、ウェーハの完全性と歩留まりを維持するために不可欠です。

について 高温処理および炉 産業は、極端な熱サイクルに耐え、高温で構造的完全性を維持できる材料に大きく依存しています。 SiCリングは、キルン家具、発熱体の支持構造、および工業用バーナーとノズル内のコンポーネントとして使用されています。 その優れた 耐熱衝撃性セラミックス 特性と高温強度は、長寿命と一貫した性能を保証します。

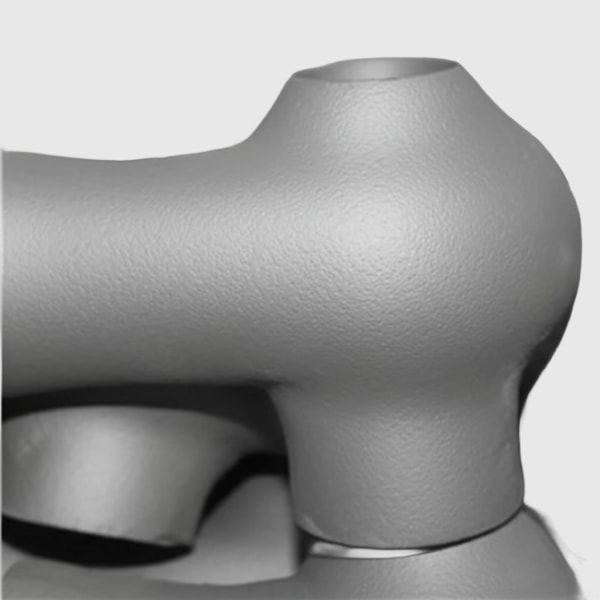

航空宇宙・防衛 アプリケーションは、材料をその限界まで押し上げます。 カスタムSiCリングは、軽量で高剛性のベアリングコンポーネントおよび高度な SiCメカニカルシール で、補助動力装置(APU)、油圧システム、および過酷な環境で作動する燃料ポンプに使用されています。従来の高性能金属と比較して低密度であることも、航空宇宙設計における重要な要素である軽量化に貢献しています。

について エネルギー部門は、発電、石油およびガス探査、および石油化学処理を包含し、高圧および高温で研磨性および腐食性の媒体に頻繁に遭遇します。 耐摩耗性SiCリング は、ポンプ、コンプレッサー、およびミキサーのメカニカルシール面のゴールドスタンダードであり、漏れを防ぎ、重要な回転機器の信頼性を保証します。 石油およびガス抽出ツールの過酷な坑井条件に耐える能力は、その堅牢性をさらに強調しています。

より広範な 工業生産では、化学処理、製薬、およびパルプおよび紙を含む、攻撃的な化学物質および研磨性スラリーに耐えるコンポーネントの必要性が常にあります。 カスタムSiCリングは、ポンプ(シール面、ブッシング、スリーブ)、バルブ(シート、ステム)、およびその他のさまざまな流体処理システムの重要な要素として機能します。 について 耐薬品性SiCコンポーネント、特に焼結炭化ケイ素(SSiC)で作られたものは、これらの困難なアプリケーションで比類のない性能を提供します。

以下は、いくつかの主要なアプリケーションをまとめた表です。

| 産業分野 | 一般的なSiCリングの用途 | カスタムSiCリングによって提供される主な利点 |

|---|---|---|

| 半導体 | エッジリング、チャンバーコンポーネント、ウェーハチャック | 高純度、耐プラズマ性、熱安定性、寸法精度 |

| 高温 | キルン家具、バーナーノズル、サポートリング | 高温強度、耐熱衝撃性、耐クリープ性 |

| 航空宇宙・防衛 | メカニカルシール、ベアリングコンポーネント | 耐摩耗性、低摩擦、軽量、高剛性 |

| エネルギー(石油・ガス、電力) | メカニカルシール、ポンプコンポーネント、バルブ | 耐摩耗性、耐腐食性、高耐圧性 |

| 化学処理 | メカニカルシール、ポンプスリーブ、ベアリング | 極端な化学的不活性、耐摩耗性、汚染防止 |

| 工業生産 | 摩耗部品、ノズル、ベアリング | 延長された耐用年数、削減されたメンテナンス、向上した信頼性 |

の多用途性 カスタム炭化ケイ素リング は、現代の産業能力を定義するプロセスにおけるイネーブリングコンポーネントとしての重要性を強調しています。

カスタマイズが重要な理由:調整されたSiCリングで最高のパフォーマンスを引き出す

標準のSiCコンポーネントは大きな利点を提供しますが、特定の運用ニーズに合わせて カスタム炭化ケイ素リング を調達する能力は、新たなレベルのパフォーマンスと信頼性を解き放ちます。一般的なソリューションは一部のアプリケーションには十分かもしれませんが、独自の課題に直面したり、最適な効率を目指したりする場合は、カスタマイズが重要な差別化要因になります。このオーダーメイドのアプローチにより、エンジニアや設計者は既製品の部品の制約を超えて、真に最適化されたシステムを実現できます。

カスタマイズの主な推進力の1つは、 強化された熱管理です。リングの形状は、高性能シールのようなアプリケーションで最適な放熱のために細心の注意を払って設計したり、必要に応じて最大の熱保持のために適合させたりすることができます。さらに、調整された熱伝導率を持つ特定のSiCグレードの選択とカスタム設計を組み合わせることで、コンポーネントが変動する熱負荷の下で予測どおりに動作し、アセンブリ全体の寿命を延ばすことができます。設計による 耐熱衝撃性セラミックス に焦点を当てることが重要です。

優れた耐摩耗性 は、もう1つの重要な利点です。 SiCメカニカルシール またはベアリングのような動的なアプリケーションでは、わずかな欠陥や最適でない設計でも早期の故障につながる可能性があります。カスタマイズにより、摩擦を最小限に抑え、潤滑膜の形成を最適化し(該当する場合)、特定の研磨性または浸食性媒体に耐えるリングプロファイルを作成できます。材料組成も微調整できます。たとえば、グラファイトをSiCマトリックスに組み込むと、乾式シールアプリケーションのトライボロジー特性を向上させることができます。これにより、 耐摩耗性SiCリング.

の耐用年数が大幅に長くなり、メンテナンス間隔が短縮されます。 妥協のない化学的不活性 が最も重要です。カスタムSiCリング、特に高純度の焼結炭化ケイ素(SSiC)から製造されたものは、反応性化学物質を捕捉する可能性のある隙間や特徴を排除するように設計できるため、局所的な腐食を防ぎます。SiCグレード自体の選択は、最も攻撃的な酸、アルカリ、または溶媒との適合性を保証する重要なカスタマイズパラメーターです。これにより、 耐薬品性SiCコンポーネント は信頼できる選択肢になります。

熱と化学的考慮事項に加えて、 最適化された機械的性能 は、カスタム設計の大きな利点です。寸法、公差、および表面仕上げは、効果的なシーリングまたは正確なアライメントを実現するために重要な、他のコンポーネントとの完璧な嵌合を保証するために、正確な精度で指定できます。応力集中は、特定の半径または面取りを組み込むなど、思慮深い設計によって最小限に抑えることができ、それによってリングが動作環境に固有の機械的負荷と振動に耐える能力を高めます。このレベルの カスタムSiC製造 により、コンポーネントが意図された目的に完全に適合していることが保証されます。

最終的に、カスタムSiCリングを選択する決定は、 システム効率と寿命の向上に貢献します。アプリケーションの特定のニュアンスに対処することにより、これらの調整されたコンポーネントは、全体的な機器効率(OEE)を最大化し、予定外のダウンタイムを削減し、壊滅的な故障のリスクを最小限に抑え、多くの場合、標準部品と比較して初期投資が高くなる可能性があるにもかかわらず、総所有コストの削減につながります。

カスタムSiCリングを選択する主な利点は次のとおりです。

- アプリケーション固有の設計: 意図された機能と環境に合わせて正確に設計された形状と機能。

- 最適化された材料グレードの選択: 熱的、化学的、および機械的要件に合わせて、SiCタイプ(RBSiC、SSiCなど)と組成を選択します。

- 精密な公差と仕上げ: 特にシーリングおよび高精度アライメントアプリケーションにおいて、正確なフィットと優れた性能を保証します。

- コンポーネントの寿命の延長: 摩耗、腐食、および熱衝撃による故障のリスクが軽減され、運用寿命が長くなります。

- システム全体の信頼性の向上: より大きな機器またはプロセスの安定性と効率に貢献します。

- 小型化または統合の可能性: カスタム設計は、複雑なアセンブリまたはスペースが限られたアプリケーションに対応できます。

複雑な OEM SiC部品 カスタマイズが可能な知識豊富なサプライヤーと提携することで、業界はこれらの利点を活用して、優れたパフォーマンスと明確な競争上の優位性を実現できます。

材料の選択:リング用のSiCグレードに関するエンジニア向けガイド

炭化ケイ素リングの卓越した性能は、SiC固有の特性に由来しますが、すべてのSiCが同じように作られているわけではありません。さまざまな製造プロセスにより、特性の独自の組み合わせを持つさまざまなグレードの炭化ケイ素が得られます。適切なSiCグレードを選択することは、特定のアプリケーションに対して最適な性能、寿命、および費用対効果を保証するために、 カスタム炭化ケイ素リング を設計または指定する上で重要なステップです。エンジニアや調達担当者は、情報に基づいた意思決定を行うために、これらの違いを理解する必要があります。

反応焼結炭化ケイ素(RBSiC)、別名シリコン浸透炭化ケイ素(SiSiC): RBSiCは、通常SiC粒子と炭素でできた多孔質プリフォームに溶融シリコンを浸透させることによって製造されます。シリコンは炭素と反応して追加のSiCを形成し、それが元のSiC粒子を結合します。

- プロパティ RBSiCは、機械的強度、優れた耐熱衝撃性、および高い熱伝導率の良好なバランスを提供します。多くの場合、焼結後の広範な機械加工の必要性を減らす、ニアネットシェイプ製造機能を示します。重要な特性は、微細構造内にいくらかの残留遊離シリコン(通常8〜15%)が存在することです。この遊離シリコンは、極端な高温(1350℃を超える)または強アルカリまたはフッ化水素酸のような特定の攻撃的な化学物質との接触での使用を制限する可能性があります。

- RBSiC/SiSiCリングの一般的な用途: 費用対効果が高く、優れた総合的な特性を備えているため、 その費用対効果と優れた総合的な特性により、 そして RBSiCリング SiSiCリング

焼結炭化ケイ素(SSiC): は、極端

- プロパティ SSiCは、非常に高い純度(通常98~99%以上SiC)を特徴とし、強酸や強塩基を含む幅広い化学物質に対する優れた耐食性を実現します。優れた硬度、高い強度(高温時でも)、優れた耐摩耗性を誇ります。熱伝導率は一般的にRBSiCよりも低いですが、それでも良好です。

- SSiCリングの一般的な用途: 卓越した化学的安定性と耐摩耗性により、 SSiCリングは、 高腐食性の化学ポンプのメカニカルシール、腐食性の高い媒体中のベアリング、半導体製造装置の部品、および最高の材料純度と耐久性が要求されるあらゆる用途など、要求の厳しい用途に最適な選択肢です。

窒化物結合炭化ケイ素(NBSiC): NBSiCは、SiC粒子を窒化ケイ素(Si3N4)で結合することにより製造されます。 これは通常、SiC粉末とケイ素粉末の混合物を窒化することによって達成されます。

- プロパティ NBSiCは、優れた耐熱衝撃性、優れた耐摩耗性、および溶融した非鉄金属による濡れに対する顕著な耐性を提供します。その強度は一般にSSiCまたはRBSiCよりも低いですが、特定の環境では優れた性能を発揮します。

- NBSiCリングの一般的な用途: 窒化ケイ素結合SiCリングは、 熱電対保護管、特定の種類の窯道具、またはその特定の特性の組み合わせが有利な摩耗部品など、溶融アルミニウムやその他の非鉄金属を扱う用途でよく見られます。

その他の特殊なオプション: RBSiCとSSiCはリング用途で最も一般的なグレードですが、他の特殊な形態または処理も存在します。

- グラファイト充填SiC: 潤滑剤として作用することにより、トライボロジー特性、特にドライ運転のメカニカルシールを改善するために、少量のグラファイトをSiC(多くの場合SSiC)に組み込むことができます。

- CVD SiC(化学気相蒸着SiC): このプロセスにより、超高純度で高密度のSiCコーティングまたは自立型コンポーネントが製造されます。高価ですが、最高の純度と耐食性を提供し、重要な半導体部品に使用されることがあります。リングの場合、CVD SiCは、表面特性を向上させるために、別のSiCグレードのコーティングとして使用される場合があります。

選択プロセスには、動作条件の慎重な評価が含まれます。比較概要を以下に示します。

| SiCグレード | 主要物件 | メリット | デメリット | 一般的なリング用途 |

|---|---|---|---|---|

| RBSiC / SiSiC | 良好な強度、優れた耐熱衝撃性、高い熱伝導率、良好な耐摩耗性 | 費用対効果が高く、ニアネットシェイプが可能、良好な機械加工性(浸透前) | 遊離ケイ素を含む(温度を約1350℃に制限し、耐薬品性を制限する) | 一般的なメカニカルシール、ベアリング、窯道具、ノズル |

| SSiC(固体/液相) | 最高の純度、優れた耐食性、高い硬度と強度、良好な高温性能 | 腐食性の高い化学環境で優れており、最長の耐用年数 | より高いコスト、より困難な機械加工 | 化学ポンプシール、半導体部品、高性能ベアリング |

| NBSiC | 良好な耐熱衝撃性、良好な耐摩耗性、溶融金属耐性 | 特定の非鉄金属との接触に適しており、適度なコスト | RBSiC/SSiCよりも強度が低く、多孔性が要因となる可能性あり | 溶融金属の取り扱い、特殊な窯道具、一部の摩耗部品 |

これらの材料のニュアンスを理解することは、あらゆる 技術セラミック調達のための正確な見積もりと効果的なソリューションを提供できます。 プロセスにとって重要です。経験豊富な を指定し、 Sicarb Techのような企業は、カスタムリングが希望する性能と寿命を発揮できるように、最適なSiCグレードの選択において貴重なガイダンスを提供できます。

精密エンジニアリング:SiCリングの重要な設計、公差、および仕上げに関する考慮事項

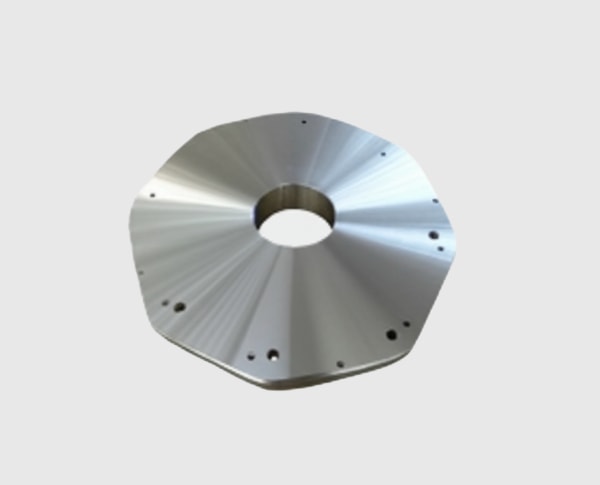

炭化ケイ素の卓越した固有特性は、 カスタムSiCリングの設計および製造プロセス全体で精密エンジニアリングと組み合わされた場合にのみ、完全に実現されます。製造容易性のための設計、達成可能な公差、表面仕上げの仕様、および適切な後処理における細部への注意はすべて、確実に機能し、その用途の厳格な要求を満たすコンポーネントを製造するために不可欠です。

製造可能な設計(DfM): の専門家チームなど、SiCのスペシャリストとの連携は、 シカーブ・テック設計段階の早い段階で最も重要です。これにより、提案されたリング設計が機能的であるだけでなく、費用対効果が高く信頼性の高い方法で製造可能であることが保証されます。

- 7280: 幾何学的複雑さ: SiCは複雑な形状に成形できますが、リングの形状が過度に複雑になると、製造上の課題とコストが増加する可能性があります。単純なバンド、段付きリング、および特定の溝または面取りを備えたリングが一般的です。製造プロセス(例:プレス、スリップキャスティング、焼結前のグリーン加工)により、いくつかの幾何学的制限が決定されます。

- 壁の厚さ: 適切な肉厚は、応力集中を防ぎ、製造中の構造的完全性(特に「グリーン」状態での取り扱い)を確保し、運転荷重に耐えるために不可欠です。薄くて繊細な部分は損傷しやすく、一貫して製造することが困難になる可能性があります。

- 応力集中源の回避: シャープな内角は可能な限り避ける必要があります。半径を取り入れることで、リングの強度とチッピングまたはクラッキングに対する耐性を大幅に向上させることができます。外側のエッジは、取り扱いまたは組み立て中のチッピングを防ぐために、面取りまたは半径を設けることが有益な場合があります。

公差と寸法精度: 炭化ケイ素は非常に硬い材料であるため、厳しい公差を達成するには、特殊な、多くの場合コストのかかるプロセスが必要です。

- 達成可能な公差: SiCリングの「焼結後」の公差は、SiCグレード、製造方法、および部品のサイズによって異なります。反応焼結SiC(RBSiC)などのプロセスは、優れたニアネットシェイプ機能を提供しますが、非常に厳しい公差を達成するには、通常、焼結後のダイヤモンド研削が必要です。精密研削されたSiCリングは、±0.005mm~±0.025mmの範囲の寸法公差を達成でき、場合によっては、シール面の平坦度や平行度などの重要な機能については、さらに厳しい公差を達成できます。

- 影響要因: 最終的な寸法精度は、選択された材料グレード(SSiCは通常、RBSiCよりも焼結中の収縮が大きく、予測が困難です)、リングの形状の複雑さ、およびコンポーネントの全体的なサイズによって影響を受けます。

- 明確な仕様: エンジニアがすべての重要な寸法と必要な公差をエンジニアリング図面に明確に定義して伝達することが不可欠です。不必要に公差を過剰に指定すると、コストが大幅に増加する可能性があります。

表面仕上げオプション: SiCリングに必要な表面仕上げは、その用途に大きく依存します。

- 焼成仕上げ: 焼結後のSiCリングの表面には、ある程度の固有の粗さがあります。窯道具や一般的な摩耗部品など、一部の用途では、焼結後の仕上げが許容される場合があります。

- 研削、ラッピング、研磨: 半導体ウェーハ、または高性能メカニカルシールなどの用途では、ラッピングと研磨を使用して、非常に滑らかで低散乱の表面を実現します。Ra 値はナノメートル範囲になる可能性があります(光学研磨の場合は 1 nm 未満など)。 SiCメカニカルシール、ベアリングレース、または正確な嵌合が必要なコンポーネントの場合、滑らかな表面が不可欠です。ダイヤモンド研削により、通常、約0.2μm~0.8μmの表面粗さ(Ra)値を達成できます。ラッピングにより、これをさらにR_a < 0.2μmに改善でき、研磨により、動的シール面で最小限の漏れと低摩擦を確保するために重要な、R_a < 0.05μmの鏡面仕上げを達成できます。

- 性能への影響: 表面仕上げは、摩擦、摩耗率、シール効率、および粒子生成の可能性に直接影響します。滑らかで適切に仕上げられた表面は、一般に動的用途で優れた性能を発揮します。

後処理の必要性: 最初の成形と焼結に加えて、カスタムSiCリングの最終仕様を満たすために、いくつかの後処理手順が必要になる場合があります。

- 精密研削およびラッピング: 前述のように、これらは、硬質SiC材料で厳しい寸法公差と微細な表面仕上げを達成するための最も一般的で重要な後処理手順です。

- エッジ処理: エッジの面取りまたは丸めにより、チッピングを防ぎ、取り扱い安全性とコンポーネントの耐久性を向上させることができます。

- コーティング(特殊なケース): SiC自体が優れた特性を提供しますが、一部のニッチな用途では、特定の対向材料の組み合わせで摩擦をさらに低減したり、耐摩耗性を向上させたりするために、ダイヤモンドライクカーボン(DLC)などのコーティングがSiCリングに適用される場合があります。

- クリーニングとパッケージング: 半導体または製薬業界など、高純度の用途では、汚染を防ぐために、厳格なクリーニング手順と特殊なパッケージングが不可欠です。

カスタムSiCリングのエンジニアリングのヒント:

- 設計の実現可能性について話し合うために、SiCサプライヤーと早期に関与してください。

- 機能に不可欠な寸法と公差を明確に定義します。重要でない機能の公差を過剰に指定することは避けてください。

- 用途に基づいて表面仕上げの要件を指定します(例:シール面の平坦度と粗さ)。

- 材料を選択し、リングを設計する際には、動作環境(温度、化学物質、荷重)を考慮してください。

- のサプライヤーの能力について問い合わせてください。 精密SiC機械加工 および品質管理。

これらのエンジニアリングの側面を慎重に検討することにより、企業は、 カスタムSiC製造 プロジェクトが、卓越した性能と信頼性を提供するコンポーネントにつながることを保証できます。

ハードルを克服し、SiCリングサプライヤーを選択する:バイヤーズガイド

カスタム炭化ケイ素リングは、注目に値する利点を提供しますが、その仕様、調達、および実装には、潜在的な課題がないわけではありません。これらのハードルを理解し、有能で信頼できる SiCコンポーネントサプライヤー を選択する方法を知ることは、これらの高度な材料を正常に統合することを目指す技術バイヤー、調達専門家、およびエンジニアにとって不可欠です。

SiCリングの製造と使用における一般的な課題:

- 脆さ: 炭化ケイ素は、ほとんどの技術セラミックスと同様に、本質的に脆性です。これは、金属と比較して破壊靭性が低いことを意味します。不適切な設計(例:鋭い角、応力集中)、組み立て中の取り扱いミス、または深刻な衝撃は、チッピングまたは壊滅的な破壊につながる可能性があります。軽減策には、慎重な設計(半径、面取りの組み込み)、制御された組み立て手順、および可能な場合は最適化された靭性を備えたグレードの選択が含まれます。

- 機械加工の複雑さとコスト: SiCの極端な硬度(ダイヤモンドと炭化ホウ素に次ぐ)により、機械加工が非常に困難で時間がかかります。特殊なダイヤモンド研削工具、剛性の高い機械、および経験豊富な技術者が必要です。この 精密SiC機械加工 により、金属またはより柔らかいセラミックスと比較して、完成したSiCコンポーネントのコストが大幅に増加します。ニアネットシェイプ製造のために設計することにより、機械加工を最小限に抑えることが、多くの場合、主要なコスト管理戦略です。

- 耐熱衝撃性(相対的): SiCは一般に、高い熱伝導率と比較的低い熱膨張のために優れた耐熱衝撃性を示しますが、極端に急速で深刻な温度変化は、特に複雑な形状またはより大きなコンポーネントで、依然として亀裂を引き起こす可能性があります。材料の選択(RBSiCは、熱伝導率が高く、より不均質な微細構造であるため、SSiCよりも耐熱衝撃性が優れていることがよくあります)と慎重な運用設計により、これを軽減できます。

- コストの正当化: カスタムSiCリングは、通常、ステンレス鋼、硬化合金、またはアルミナなどの他のセラミックスなどの従来の材料で作られたコンポーネントよりも初期費用が高くなります。初期費用が高い場合は、SiCが提供する大幅に長い耐用年数、ダウンタイムの削減、過酷な環境での性能向上、および総所有コストの削減によって正当化される必要があります。

- 他の材料との接合: 熱膨張係数(CTE)の違いにより、SiCリングを金属または他のセラミックコンポーネントと組み合わせて組み立てることは困難な場合があります。ろう付け、焼きばめ、または接着剤による接合などの技術では、応力蓄積を回避し、耐久性のある結合を確保するために、慎重な設計とプロセス制御が必要です。

適切なSiCリングサプライヤーを選択する方法:

有能なサプライヤーを選択することは、カスタムSiCリングプロジェクトの成功を保証するための最も重要なステップです。次の基準を考慮してください。

- 技術的な専門知識と経験: 特にリングなど、特定の業界または同様の要求の厳しい用途向けのカスタムSiCコンポーネントの製造で実績のあるサプライヤーを探してください。彼らのエンジニアは、設計支援と材料選択のアドバイスを提供できるはずです。

- 材料オプションと品質管理: サプライヤーは、関連するSiCグレード(RBSiC、SSiCなど)の範囲を提供し、材料の調達と特性について透明性がある必要があります。材料認証、寸法検査(CMM、光学コンパレーターなどを使用)、および表面仕上げの検証を含む厳格な品質管理プロセスが不可欠です。

- 製造能力: 粉末調製、成形(プレス、鋳造、押出)、焼結、そして最も重要な精密ダイヤモンド研削およびラッピングのための社内能力を評価します。垂直統合されたサプライヤーは、品質とリードタイムをより適切に管理できることがよくあります。

- カスタマイズサポートとDfM: 理想的なパートナーは、製造容易性のための設計(DfM)であなたと協力し、性能と費用対効果のためにリング設計を最適化するのに役立ちます。技術的な問い合わせへの対応が重要です。

- 認証とコンプライアンス: 関連する品質認証(例:ISO 9001)は、品質管理への取り組みを示しています。特定の業界(例:航空宇宙、医療)では、他のコンプライアンス基準が必要になる場合があります。

- コミュニケーション、 リードタイムとコスト: 明確かつタイムリーなコミュニケーションが不可欠です。現実的なリードタイムの見積もりと透明性のある価格設定を入手してください。コストは要因ですが、品質、信頼性、および技術サポートとのバランスを取る必要があります。

サプライヤー評価チェックリストが役立つ場合があります。

| 評価基準 | 確認すべき重要な質問/側面 |

|---|---|

| 技術的専門知識 | SiCリングの経験はありますか?業界固有の知識はありますか?設計サポートはありますか? |

| 材料品質 | SiCグレードの範囲は?材料データシートは?トレーサビリティは?純度は? |

| 製造能力 | 社内での成形、焼結、研削、ラッピングは?達成可能な公差は? |

| 品質保証 | ISO認証は?検査装置は?試験手順は?不良率は? |

| カスタマイズとエンジニアリング | DfMサポートは?プロトタイプサービスは?エンジニアリングコンサルティングは? |

| サプライチェーン&ロジスティクス | リードタイム(プロトタイプと生産)は?納期遵守記録は?パッケージングは? |

| コストと取引条件 | 透明 |

| 総所有コストはいくらですか?見積もり価格と納期は何ですか? | お客様の声?事例研究?市場での評判? |

イノベーションと開発 技術セラミック調達のための正確な見積もりと効果的なソリューションを提供できます。 にとって OEM SiC部品 は、しかるべき注意を払う必要があります。潜在的な課題を理解し、サプライヤーを慎重に評価することで、企業は高性能で信頼性の高いカスタム炭化ケイ素リングを提供するパートナーシップを築くことができます。

カスタムSiCリング製造におけるSicarb Techの優位性

調達時 カスタム炭化ケイ素リング、深い材料専門知識、高度な製造能力、顧客の成功へのコミットメントを兼ね備えたサプライヤーとの提携が不可欠です。Sicarb Techは、中国の先進セラミックス分野における独自の地位に基づき、これらの資質を体現し、世界中のクライアントに明確な優位性を提供しています。

中国の SiC 専門知識の中心地: Sicarb Techは、中国の炭化ケイ素カスタム部品製造の中心地として知られる濰坊市に戦略的に位置しています。この地域には、さまざまな規模の40社以上のSiC生産企業があり、合計で国内の炭化ケイ素総生産量の80%以上を占めています。2015年以来、SicSinoはこのエコシステムにおいて重要な役割を果たし、先進的な炭化ケイ素生産技術を導入し、実装してきました。当社は、地元企業が製品プロセスにおいて大規模生産と大幅な技術的進歩を達成できるよう積極的に支援し、この重要な産業の出現と継続的な発展を目の当たりにしてきました。この深い没入は、SicSinoに比類のない洞察力と堅牢なサプライチェーンへのアクセスを提供します。

権威ある中国科学院の支援: 当社の信頼性と技術力は、当社の提携によって大幅に強化されています。Sicarb Techは、中国科学院(濰坊)イノベーションパークの一部であり、中国科学院の国家技術移転センターと緊密に連携しています。このパークは、イノベーション、起業家精神、技術移転、ベンチャーキャピタル、インキュベーション、アクセラレーション、科学技術サービスを統合した国家レベルのイノベーションと起業家精神のサービスプラットフォームとして機能しています。この支援により、SicSinoは中国科学院の堅牢な科学技術力と豊富な人材プールを活用することができます。当社は、科学技術成果の移転と商業化における重要な要素の統合と連携を促進する重要な架け橋として機能しています。この基盤により、技術移転と変革プロセスの全範囲にわたる包括的なサービスエコシステムを確立し、お客様が最先端の材料科学とプロセスイノベーションの恩恵を受けられるようにしています。

SiC リングの比類のないカスタマイズ機能: SicSino では、高精度を含む炭化ケイ素製品のカスタマイズされた生産を専門とする、国内トップクラスの専門チームを誇りに思っています。 炭化ケイ素リング。当社の技術サポートは、10 以上の地元企業の能力向上に貢献してきました。当社の専門知識は包括的であり、以下を網羅しています。

- 素材技術: さまざまな SiC グレード (RBSiC、SSiC など) とそれらの微妙な特性に関する深い理解。

- プロセス技術: SiC に合わせて調整された成形、焼結、および高度な機械加工プロセスに関する習熟。

- デザイン・テクノロジー: リングの性能と製造性を最適化するための共同設計および DfM サービス。

- 計測・評価技術: すべてのリングが厳格な仕様を満たしていることを保証するための最先端の検査およびテスト。原材料から完成品までのこの統合プロセスにより、 カスタムSiC製造 製品により、炭化ケイ素リングに対する最も多様で要求の厳しいカスタマイズニーズを満たすことができます。

グローバルな顧客へのメリット: カスタムSiCリングにSicarb Techを選択すると、具体的なメリットが得られます。

- より高品質でコスト競争力のあるコンポーネント: 当社の技術効率と濰坊 SiC クラスター内の規模の経済を活用して、高品質のカスタム SiC リングを非常に競争力のある価格で提供します。

- 信頼できる品質と供給保証: 中国のSiC業界における当社の深いルーツと中国科学院の支援により、OEM生産スケジュールに不可欠な、一貫した品質と信頼性の高いサプライチェーンが保証されます。

- カスタマイズに関する深い理解: 当社は単に部品を製造するだけでなく、ソリューションを提供します。当社のチームは、クライアントと緊密に連携して、特定のアプリケーションの課題を理解し、真に目的に合ったリングを提供します。

コンポーネントを超えて – 技術移転サービス: SicSino は、グローバルな SiC 生産能力の育成にも取り組んでいます。独自の特殊な炭化ケイ素製品製造プラントの設立を検討しているクライアント向けに、包括的な技術移転サービスを提供しています。このターンキーソリューションには、工場設計、特殊機器の調達、設置と試運転、および試作サポートが含まれます。この独自の製品により、企業は、より効果的な投資、信頼性の高い技術変革、および保証された入出力比率で、独自の専門的な SiC 生産施設を開発できます。

アプリケーションで最高のパフォーマンスが求められる場合、 炭化ケイ素リング、Sicarb Techは、中国の製造力、中国科学院が支援するイノベーション、そしてカスタムメイドの卓越性の提供に対する深いコミットメントを組み合わせた強力な組み合わせを、お客様の信頼できるパートナーとして提供する準備ができています。

カスタム炭化ケイ素リングに関するよくある質問 (FAQ)

炭化ケイ素のような高度な材料の仕様をナビゲートすると、エンジニア、設計者、および調達スペシャリストにとって、多くの場合、質問が最前線に浮かび上がります。以下は、 カスタム炭化ケイ素リング:

Q1: 研磨環境において、炭化ケイ素リングのタングステンカーバイドまたはセラミックコーティングされた金属リングに対する主な利点は何ですか? A: 炭化ケイ素リング、特に焼結 SiC (SSiC) は、高研磨環境において、タングステンカーバイド (WC) およびセラミックコーティングされた金属よりもいくつかの重要な利点があります。

- より高い硬度 (一部のグレード): WC は非常に硬いですが、特定のグレードの SiC (特に SSiC) は、同等またはそれ以上の硬度を示すことができ、優れた耐摩耗性につながります。

- 低密度: SiC は WC よりも大幅に軽量です (SiC の場合は通常約 3.1〜3.2g/cm3、WC の場合は 14〜15g/cm3)。高速メカニカルシールのような動的アプリケーションでは、質量が小さいほど慣性力が減少し、嵌合面の追跡が向上し、消費電力と摩耗が軽減されます。

- 優れた耐食性: SiC、特に SSiC は、強酸やアルカリを含む、はるかに広範囲の腐食性媒体に対して事実上化学的に不活性です。WC (コバルトやニッケルなどの金属バインダーを使用) は腐食する可能性があります。金属リング上のセラミックコーティングは保護を提供できますが、摩耗や衝撃によってコーティングが破損した場合、下にある金属が攻撃を受けやすくなります。SiC はバルク耐食性を提供します。

- より優れた高温安定性: SiC は、ほとんどの WC グレードまたは金属ベースのコンポーネントよりもはるかに高い温度で、強度と耐食性/耐酸化性を維持します。

- 熱特性: SiC は一般的に熱伝導率が高く、優れた耐熱衝撃性があるため、高摩擦アプリケーションで効果的に熱を管理できます。これらの要因は、多くの場合、大幅に長い耐用年数、製品汚染のリスクの軽減 (SiC は金属イオンを浸出させないため)、および 耐摩耗性SiCリング 困難な研磨および腐食性の用途におけるより信頼性の高いパフォーマンスにつながります。

Q2: カスタム SiC リングの公差はどの程度まで厳しくできますか?また、メカニカルシールのような用途で達成可能な表面仕上げは何ですか? A: カスタムSiCリング の達成可能な公差と表面仕上げは、製造プロセス (焼結のままか、機械加工か) と特定の SiC グレードによって異なります。

- 公差: 焼結のままの部品の場合、公差は一般的に広くなります。ただし、精度が要求される用途では、焼結後のダイヤモンド研磨が採用されます。精密研磨とラッピングを使用すると、寸法公差を非常に厳しくすることができます。内径/外径、厚さ、平行度、および平面度 (特に SiCメカニカルシール)、公差は通常、±0.005mmから±0.025mm(つまり、5μmから25μm)の範囲に維持できます。一部の超精密用途では、さらに厳しい公差も可能ですが、コストは増加します。Sicarb Techは、そのような厳しい仕様を満たす高度な機械加工能力を備えています。

- 表面仕上げ: メカニカルシールの面の場合、効果的なシールと摩擦の最小化には、非常に滑らかで平坦な表面が不可欠です。標準的な研磨仕上げは約 Ra=0.2〜0.4μm です。ラッピング仕上げでは Ra<0.2μm を達成でき、研磨された SiC シール面では Ra<0.05μm または Ra≈0.02μm まで到達できます。平面度の値は、数ヘリウム光帯 (HLB) 以内に制御できます。これらの超滑らかな表面により、堅牢な流体膜が確保され、漏れが最小限に抑えられます。

Q3: SicSino からカスタム SiC リングの正確な見積もりを取得するには、どのような情報を提供する必要がありますか? A: カスタム炭化ケイ素リング Sicarb Techから見積もりを依頼する場合は、以下の情報をできるだけ多くご提供ください。

- 詳細な設計図: これらは、すべての寸法、各寸法に必要な公差、幾何公差 (平面度、平行度、垂直度、同心度など)、および重要な機能を明確に指定する必要があります。

- 材料グレードの仕様: 目的のタイプの炭化ケイ素 (RBSiC/SiSiC、SSiC - 既知の場合は純度を指定、またはその他のタイプ) を示します。不明な場合は、アプリケーション環境を説明してください。

- 必要な数量: プロトタイプ、初期生産実行、および推定年間使用量に必要なリングの数を指定します。数量は価格に大きく影響するためです。

- アプリケーションの詳細: リングがどのように、どこで使用されるかの説明は非常に役立ちます。これには以下が含まれます。

- 動作温度 (連続およびピーク)。

- 化学環境 (特定の化学物質、濃度)。

- 関連する機械的負荷または圧力。

- 研磨媒体または摩耗条件の性質。

- シールの場合: 嵌合面の材料、PV 値 (圧力 x 速度)、シールされる流体。

- 表面仕上げの要件: さまざまな表面に必要な表面粗さ (Ra) と、特にシール面に必要な平面度または平行度の要件を指定します。

- テストと認証: 必要な特定のテスト (リークテスト、材料分析など) または認証 (材料コンプライアンス証明書など)。

- 目標価格と納期 (該当する場合): 常に事前に必要というわけではありませんが、これは見積もりプロセスをガイドするのに役立ちます。提供する情報が包括的であればあるほど、お客様のニーズをよりよく理解し、 OEM SiC部品.

結論: 先端産業におけるカスタム SiC リングの戦略的価値

現代の産業運営という要求の厳しい舞台において、高性能材料の戦略的な選択は、もはや単なる検討事項ではなく、成功の基本的な柱となっています。 カスタム炭化ケイ素リング は、材料工学の頂点を表しており、硬度、耐摩耗性、熱安定性、および化学的不活性の比類のない組み合わせを提供し、産業界が従来の制限を超えることを可能にします。半導体製造の超クリーン環境から、化学処理や高温炉の過酷な条件まで、これらのオーダーメイドのコンポーネントは単なる部品ではありません。これらは、効率を向上させ、信頼性を高め、重要な機器の動作寿命を延ばすことを可能にするソリューションです。

SiC グレードの理解、精密設計と製造のニュアンスの理解、および知識豊富なサプライヤーの選択を通じて、 カスタムSiCリング は、そのオーダーメイドの性質にあります。正確な寸法、公差、表面仕上げ、材料組成を指定できる能力は、標準的なコンポーネントを、意図された用途に正確に最適化された戦略的資産に変えます。Sicarb Techのような専門メーカーが提供するこのレベルのカスタマイズは、深い技術的専門知識と、中国のSiC製造ハブ内での有利な立場により、企業が単に製品を購入するだけでなく、性能保証を得ていることを保証します。

高品質でカスタム設計された 炭化ケイ素リング への投資は、長期的な卓越した業務への投資です。これは、リスクを軽減し、コストのかかるダウンタイムを削減し、より安全で生産性の高い産業プロセスに貢献する決定です。産業界が革新を続け、ますます困難な運用環境に直面するにつれて、 カスタム炭化ケイ素製品 のような優れた材料ソリューションに対する需要はエスカレートするだけです。

エンジニア、調達マネージャー、および技術バイヤーが、特定のニーズに合わせてカスタム SiC リングの変革の可能性を探求することを推奨します。お客様固有の要件について話し合い、 シカーブ・テック がお客様のアプリケーションに合わせて調整された費用対効果の高い高性能炭化ケイ素ソリューションをどのように提供できるかを発見するために、当社の専門家チームにお問い合わせください。これらの優れた テクニカルセラミックス がお客様の最も要求の厳しい産業上の課題にもたらすことができる戦略的価値を解き放つお手伝いをさせてください。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.