炭化ケイ素ペレット:要求の厳しい産業用途向けの高性能ソリューション

シェア

絶え間なく進化する産業材料の状況において、比類のない性能を提供しながら極端な条件に耐えることができるコンポーネントの探求は永続的です。この分野の最前線にあるのは、その優れた硬度、熱伝導率、および耐摩耗性と耐腐食性で有名な合成化合物である炭化ケイ素(SiC)です。 SiCはさまざまな形態で使用されていますが、 炭化ケイ素ペレット は、多くの高性能産業用途で不可欠な資産として登場しています。これらの小さくても強力なコンポーネントは、特定の運用上の要求を満たすように設計されており、半導体製造から高温エネルギー生産まで、さまざまな業界にとって重要です。

炭化ケイ素ペレットは、多くの場合、正確な仕様に合わせてカスタム製造されており、単なる一般的なものではありません。 セラミック 部品。これらは高度に設計された材料であり、通常、SiC粉末から製造され、目的の形状(球形、円筒形、またはカスタム形状)に成形され、最終的な堅牢な特性を実現するために焼結または結合されます。その本質的な役割は、他の材料が失敗する環境で確実に機能し、長寿命と効率を提供できることに由来します。の必要性 カスタムSiCペレット は、既製のソリューションでは不十分な高度な産業プロセスの独自の要件によって推進されています。技術分野のエンジニアおよび調達マネージャーは、SiCペレットのサイズ、形状、多孔性、および純度を調整することで、プロセス効率、製品品質、および運用コストに大きな影響を与える可能性があることを認識しています。業界が温度、圧力、および化学的暴露の限界を押し広げるにつれて、これらの特殊な 技術セラミックペレット の需要は増え続けており、現代の製造および技術におけるその重要な重要性が強調されています。

多様な産業用途:SiCペレットが違いを生む場所

の汎用性と堅牢な性質 炭化ケイ素ペレット により、幅広い要求の厳しい産業分野で展開できます。 その独自の特性の組み合わせにより、極端な温度、研磨条件、および化学的攻撃が一般的な用途に最適です。 技術バイヤーとOEMはますます指定しています 産業用SiCペレット 機器とプロセスの性能と寿命を向上させるため。

主要な業界と用途を以下に示します。

- 高温炉と窯道具:

- サポートメディア: SiCペレットは、優れた高温強度と耐熱衝撃性により、工業炉のサポート要素として使用されます。1500℃を超える温度でも構造的完全性を維持します。

- 熱交換媒体: その高い熱伝導率により、再生式熱酸化装置(RTO)やその他の熱回収システムで効率的な熱伝達媒体となり、エネルギー節約に貢献します。

- 半導体SiCフォーム部品

- ウェーハ処理装置: 高純度SiCペレットから作られた、または組み込まれたコンポーネントは、その化学的不活性、熱安定性、および汚染防止能力により、エッチング、堆積、および熱処理段階で使用されます。 カスタム炭化ケイ素 部品(ペレットを含む)は、ここで重要です。

- ガス分配: 多孔質SiCペレットは、重要な半導体製造ステップで均一なガスフローを確保するために、ガス拡散器システムで使用できます。

- 化学および石油化学産業:

- 触媒担体: SiCペレットの高い表面積、熱安定性、および耐薬品性により、過酷な化学反応器での触媒担体として最適です。反応効率と触媒寿命を向上させることができます。

- カラムの充填材: 蒸留塔および吸収塔では、SiCペレットは耐久性があり不活性な充填材として機能し、腐食性環境で従来のセラミックまたは金属充填材よりも優れた性能を発揮します。

- 耐摩耗性用途:

- 研削および粉砕媒体: その極端な硬度(モース硬度でダイヤモンドに次ぐ)により、SiCペレットは、他の媒体と比較して汚染を減らしながら、硬い材料を粉砕するための研削媒体として使用されます。

- ノズルおよび流量制御: SiCペレットを組み込んだ、またはSiCから作られたコンポーネントは、その優れた耐摩耗性により、ショットブラストノズルや流量制限器などの研磨性流体処理システムで使用できます。

- エネルギー生産および貯蔵:

- 原子力の応用: 放射線耐性と熱安定性により、SiCは、潜在的な不活性マトリックス燃料ペレットを含む、原子炉内のコンポーネントに関心のある材料となっています。

- 高度なバッテリーシステム: SiCをさまざまな形態で使用すること、潜在的には高エネルギー密度バッテリーの安定化要素または熱管理コンポーネントとして使用することに関する研究が進行中です。

- 航空宇宙と防衛

- 軽量アーマー: この用途では従来のペレットとは言えませんが、SiCはその硬度と低密度からセラミック装甲板の主要材料です。SiCの材料科学の原理は共通しています。

- 高温部品: 極端な高温にさらされるエンジンや排気システムの部品は、SiCの特性の恩恵を受けることができます。

という需要がある。 SiCペレットの卸売 は、一貫した品質と性能が最重要となるこれらの多様な用途によって推進されています。SiC技術に関する深い理解と濰坊SiC製造ハブへのアクセスを持つSicarb Techのような企業は、これらの重要なコンポーネントの供給において極めて重要な役割を果たしています。

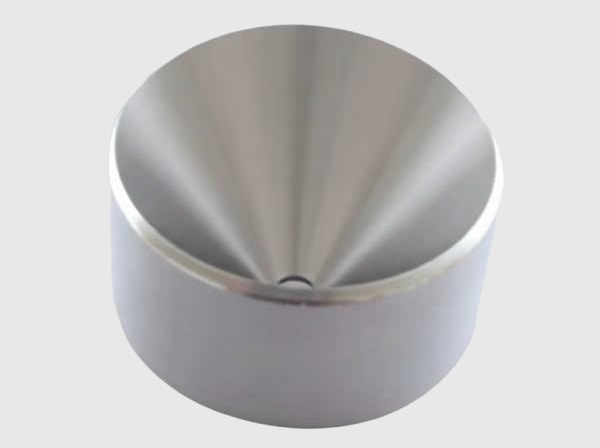

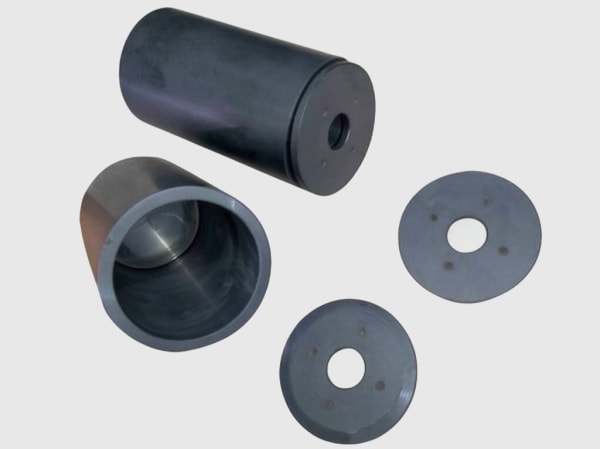

| 金型は、SiC成形プロセスにおける重要なインターフェースです。 | SiCペレットの応用 | 利用されるSiCの主な特性 |

|---|---|---|

| 冶金 | 炉の支持材、熱交換器(RTO) | 高温強度、熱伝導率 |

| 半導体 | ウェハーハンドリング部品、ガス拡散器 | 高純度、化学的安定性、熱安定性 |

| 化学処理 | 触媒担体、タワー充填材 | 耐薬品性、熱安定性、表面積 |

| 研磨材/鉱業 | 研削材、耐摩耗性ライニング | 極めて高い硬度、耐摩耗性 |

| エネルギー | 原子炉部品、熱管理 | 耐放射線性、高い熱伝導率 |

| 産業機器 | ノズル、シール、ベアリング | 耐摩耗性、低摩擦、高剛性 |

の幅広い適用性は、 炭化ケイ素ペレット 現代産業の厳しい要求に応えることができる高度なセラミック材料としての重要性を強調しています。

カスタム炭化ケイ素ペレットの魅力的な利点

選択 炭化ケイ素ペレット の産業用途への応用は、多くの固有の材料的利点をもたらします。しかし、 カスタマイズ する能力は、エンジニアや調達担当者が独自の運用状況に合わせて正確に調整された部品を指定できるため、その価値提案を大幅に高めます。このカスタマイズにより、最適な性能、延長された耐用年数、そして多くの場合、ライフサイクル全体のコスト削減が保証されます。

SiCペレットを使用する主な利点は、特に カスタムSiCペレット、以下のとおりです。

- 卓越した耐熱性と安定性:

- 炭化ケイ素は優れた熱伝導率を示し、用途に応じて効率的な放熱または伝熱を可能にします(例:ヒートシンクまたは熱交換媒体)。

- 非常に高い温度(SSiCやR-SiCなどの特定のグレードでは、多くの場合1400〜1650℃以上)でも、その機械的強度と構造的完全性を維持します。

- 熱膨張係数が低いため、優れた耐熱衝撃性を提供し、急激な温度変化時の亀裂や破損を防ぎます。これは、 RSiC(再結晶炭化ケイ素): コンポーネントを使用している。

- 優れた耐摩耗性と耐エロージョン性:

- モース硬度が約9.0〜9.5のSiCは、市販されている最も硬い材料の1つです。これにより、 SiC研磨材 は非常に効果的で耐久性があります。

- この硬度は、優れた耐滑り摩耗性、耐エロージョン性、耐摩耗性に変換され、SiCペレットは研削材、ノズル、および研磨スラリーを扱う部品に最適です。

- 優れた化学的不活性と耐食性:

- 炭化ケイ素は、高温下でも、広範囲の酸、アルカリ、および溶融塩に対して高い耐性があります。

- この化学的安定性により、化学反応器内や腐食性の高い流体を扱う場合など、腐食性環境での長寿命が保証され、汚染が防止されます。これは、 テクニカルセラミックス 化学産業における重要な要素です。

- 高い機械的強度と剛性:

- SiCは高い圧縮強度と曲げ強度を備えており、ペレットは大きな機械的荷重に耐えることができます。

- その高いヤング率(剛性)は、荷重下での変形が非常に少ないことを意味し、精密用途における寸法安定性に貢献します。

- カスタマイズの可能性:

- 調整された形状とサイズ: ペレットは、球、円柱、リング、カスタムプロファイルなど、さまざまな形状とサイズで製造でき、マイクロペレットからより大きな形状まで、充填密度、流れ特性、または表面積を最適化できます。

- 制御された多孔性: SiCペレットの多孔性は、ろ過、触媒担体、またはガス拡散の必要性に応じて、高密度から高多孔性まで設計できます。

- 純度レベル: 半導体処理などの機密性の高い用途では、汚染を最小限に抑えるために、高純度SiC(例:>99.5%)を指定できます。

- 表面特性: 通常、バルクペレットの主な焦点ではありませんが、特定の表面粗さまたは処理は、特殊な用途で考慮できます。

B2Bバイヤーにとってカスタマイズが重要な理由:

- 最適化されたパフォーマンス: カスタムペレットは、材料特性がアプリケーションの要求に完全に適合していることを保証し、効率の向上につながります。

- 耐用年数の延長: 特定の応力、温度、および化学環境向けに設計された部品は長持ちし、ダウンタイムと交換コストを削減します。

- 費用対効果: カスタム部品は初期のユニットコストが高くなる可能性がありますが、寿命が長く、プロセス効率が向上するため、多くの場合、総所有コストが低くなります。

- 問題解決: カスタマイズにより、従来の材料では対応できない特定の課題を解決するSiCペレットの開発が可能になります。

Sicarb Techのような知識豊富なサプライヤーと協力することで、企業はこれらの利点を最大限に活用できます。SicSinoの材料科学における専門知識と濰坊の広大な製造能力とのつながりにより、 カスタム炭化ケイ素ペレット は、最も厳しい産業要件を満たすように設計および製造できます。

最適なペレット性能のためのSiCグレードと組成のナビゲート

炭化ケイ素は単一の材料ではありません。特定の用途に合わせて調整された明確な特性のセットを提供する、いくつかのグレードと組成が含まれています。 を選択する場合、 SiCペレットを選択する際、エンジニアや技術バイヤーが最適な性能、寿命、および費用対効果を確保するためには、これらの違いを理解することが重要です。製造プロセスと添加剤(またはその欠如)は、SiCペレットの最終的な特性に大きな影響を与えます。

一般的なSiCグレードとペレット用途との関連性を以下に示します。

- 反応結合炭化ケイ素(RBSiCまたはSiSiC - Silicon Infiltrated Silicon Carbide):

- 製造: 多孔質のSiC粒子と炭素のプリフォームに溶融シリコンを浸透させることによって製造されます。シリコンは炭素と反応して追加のSiCを形成し、これが最初の粒子を結合します。通常、8〜15%の遊離シリコンが含まれています。

- プロパティ 良好な機械的強度、優れた耐摩耗性と耐酸化性、高い熱伝導率、および良好な耐熱衝撃性。比較的、複雑な形状を厳しい公差で製造しやすい。遊離シリコンの融点により、≈1350〜1380℃まで動作します。

- ペレットの用途: 極端な純度が主な懸念事項ではない、耐摩耗性部品、窯道具、ノズル、および良好な熱性能を必要とする用途に最適です。 RBSiCペレット は、堅牢な産業部品の一般的な選択肢です。

- Sicarb Techは、濰坊の広範な製造基盤を活用して、さまざまなRBSiCコンポーネントの生産をサポートしています。

- 焼結炭化ケイ素(SSiC):

- 製造: 酸化物以外の焼結助剤(ホウ素や炭素など)と混合した、微細で高純度のSiC粉末から作られています。その後、不活性雰囲気中で非常に高温(通常>2000℃)で成形および焼結され、高密度で単相のSiC材料が得られます。

- プロパティ 最高純度(通常>99%)、優れた耐薬品性(特に強酸および強塩基に対して)、優れた高温強度(最大1600〜1750℃)、高い硬度、および良好な耐摩耗性。

- ペレットの用途: 極端な耐食性、高純度(例:半導体製造装置部品)、高温機械部品、および高度な触媒担体を必要とする用途に推奨されます。 高純度SSiCペレット は、高度な技術分野で求められています。

- 窒化物結合炭化ケイ素(NBSiC):

- 製造: SiC粒子は、窒化ケイ素(Si3N4)相によって結合されています。これは、多くの場合、窒素に富んだ雰囲気中で窒化を促進する添加剤を使用してSiCを焼成することによって実現されます。

- プロパティ 良好な耐熱衝撃性、良好な機械的強度、および溶融した非鉄金属および腐食性ガスに対する高い耐性。一般的にSSiCよりも低コストです。

- ペレットの用途: 溶融金属(例:アルミニウム)との接触、セラミック焼成用の窯道具、および廃棄物焼却プラントの部品に関わる用途で使用されます。

- 再結晶炭化ケイ素(R-SiCまたはO-SiC –酸化物結合):

- 製造(R-SiC): 高純度のSiC粒子を充填し、非常に高い温度で焼成し、大きな添加剤なしで直接結合させます。これにより、完全に緻密化されていない場合、多孔質構造になります。

- 製造(O-SiC): SiC粒子は、酸化物相(例:シリカまたはムライト)によって結合されています。

- 特性(R-SiC): 優れた耐熱衝撃性、高い動作温度(最大1650℃)、および良好な強度。多孔性を制御できます。

- 特性 (O-SiC): 優れた耐熱衝撃性、低コスト。ただし、一般的に他のグレードと比較して機械的特性と耐薬品性は低い。

- ペレットの用途 (R-SiC): 高温キルン用具、バーナーノズル、ガスフローや軽量化に多孔性が有利な熱交換器。 多孔質SiCペレットは、 この方法で製造できます。

- 粘土結合炭化ケイ素:

- SiC粒子を粘土で結合した、より古い低コストのタイプ。適度な特性を持ち、一部のキルン用具や耐火物など、要求の厳しくない用途に適しています。

ペレット選択の重要な考慮事項:

- 動作温度: SSiCとR-SiCは、最高温度で優れています。

- 化学環境: SSiCは、特に強酸やアルカリに対して、最高の総合的な耐薬品性を提供します。RBSiCは、遊離ケイ素のために特定の腐食性化学物質の影響を受ける可能性があります。

- 機械的応力/摩耗: すべてのグレードは優れた硬度を提供しますが、SSiCとRBSiCは通常、高摩耗用途に選択されます。

- 熱衝撃: R-SiCとNBSiCは、その微細構造により、優れた耐熱衝撃性で知られています。

- 純度の要件: SSiCは、高純度のニーズに最適です。

- コスト: 一般的に、粘土結合およびO-SiCが最も安価で、次いでNBSiC、RBSiC、そしてSSiCが最も高価です。

SiCグレードの選択は、ペレットの機能と寿命に直接影響します。中国の炭化ケイ素カスタム部品製造の中心地である濰坊の専門プロデューサーとの広範な知識ネットワークとつながりを持つSicarb Techは、購入者が特定の 産業用途。これにより、調達担当者は、 技術セラミックペレット 性能と価値の両方を提供するものに投資できます。

| SiCグレード | 主な特徴 | 一般的な最大使用温度 | 相対コスト | 一般的なペレットの用途 |

|---|---|---|---|---|

| RBSiC (SiSiC) | 優れた強度、耐摩耗性、熱伝導性 | 1350℃ | 中程度 | キルン用具、耐摩耗部品、ノズル |

| SSiC | 高純度、優れた耐薬品性および耐熱性 | 1750℃ | 高い | 半導体部品、化学ポンプ、触媒床 |

| NBSiC | 優れた耐熱衝撃性、溶融金属耐性 | 1450∘C | 中~低 | 非鉄金属接触、バーナー部品 |

| R-SiC | 優れた耐熱衝撃性、高温安定性、多孔質 | 1650∘C | 中〜高 | キルン用具、熱交換器、多孔質ディフューザー |

| O-SiC | 優れた耐熱衝撃性、低い強度 | 1400∘C | 低い | 基本的な耐火物、要求の厳しくないキルン用具 |

この表は一般的な比較を提供します。具体的な特性は、メーカーと正確な組成によって異なる場合があります。重要な用途には、Sicarb Techのチームなどの専門家との相談をお勧めします。

SiCペレットの重要な設計および製造上の考慮事項

の製造 炭化ケイ素ペレット は、厳格な産業要件を満たすために、慎重に管理された一連の設計および製造手順を伴います。B2Bバイヤー、特に 卸売バイヤー およびOEMにとって、これらの考慮事項を理解することは、確実に機能し、一貫して調達できる製品を指定するために不可欠です。原材料の品質から最終焼結プロセスまで、さまざまな要因が最終製品の特性に影響を与えます。

主な設計上の考慮事項:

- ペレットのサイズと形状:

- サイズ: ペレットの範囲は、マイクロペレット(1ミリメートル未満)から直径数センチメートルまでです。サイズは、反応器床や熱交換器などの用途における表面積、充填密度、および流れ特性に影響を与えます。

- 形状: 一般的な形状には、球、円柱、リング、および不規則な顆粒が含まれます。接触点や流体力学の最適化など、特定の機能のためにカスタム形状が設計される場合があります。球形ペレットは、一般的に優れた流動性と均一な充填を提供します。

- 密度と気孔率:

- 密度だ: 高い密度は通常、より大きな強度と耐摩耗性に関連しています。

- 多孔性: 触媒担体、ガス拡散器、またはフィルターなどの用途では、制御された多孔性(開放および閉鎖の両方)が重要です。細孔サイズ分布と総多孔質体積を慎重に指定する必要があります。 多孔質SiCペレットは、 は、特殊な製品カテゴリです。

- 原材料の純度:

- 最初のSiC粉末の純度は、最終的なペレットの化学的安定性と、敏感な用途(半導体など)での性能に直接影響します。微量不純物は、望ましくない反応の触媒として作用したり、高温で特性を低下させたりする可能性があります。

- バインダーの選択(該当する場合):

- 一時的なバインダーは、成形中にグリーン強度を提供するために使用されることがよくあります。これらのバインダーは、有害な残留物を残さずに、焼結中にきれいに燃え尽きる必要があります。

- 結合SiCタイプ(NBSiCまたはO-SiCなど)の場合、結合剤自体が最終組成の一部となり、特性に影響を与えます。

主要な製造手順と考慮事項:

- パウダーの調製:

- 制御された粒度分布を持つ高品質のSiC粉末が開始点です。目的の粉末特性を実現するには、粉砕と分級が必要になる場合があります。

- 焼結助剤(SSiCの場合)または一時的なバインダーなどの添加剤は、SiC粉末と均一に混合されます。

- 成形:

- プレス(一軸または静水圧): 乾燥または半乾燥粉末は、ダイ(一軸)または高圧下の柔軟なモールド(静水圧)で圧縮されます。単純な形状と大量生産に適しています。

- 押し出し: SiC粉末とバインダーのペースト状の混合物をダイに通して連続的なプロファイルを生成し、それをペレット(円筒形ペレットなど)にカットします。

- 造粒/球形化: 微細粉末は、より大きく、多くの場合球形の顆粒に凝集されます。これは、さまざまな湿式または乾式造粒技術を通じて行うことができ、場合によっては、丸みを改善するために球形化が続きます。

- スリップキャスティング: SiCスラリーを多孔質モールドに注ぎ、液体を吸収して固体層を残します。複雑な形状の場合に一般的ですが、特定のペレットタイプに適合させることができます。

- 乾燥:

- 成形された「グリーン」ペレットは、焼結前にバインダーから水分または溶媒を除去するために慎重に乾燥されます。制御された乾燥は、ひび割れを防ぎます。

- 焼結/焼成:

- これは、SiC粒子が結合し、ペレットを緻密化し、最終的な特性を発達させる重要な熱処理ステップです。

- SSiCの場合: 焼結は、制御された非酸化性雰囲気(例:アルゴン)中で非常に高温(>2000℃)で行われます。

- RBSiCの場合: ケイ素の浸潤と反応焼結は、ケイ素の融点(≈1414℃)を超える温度で発生します。

- NBSiC/O-SiCの場合: 焼成温度と雰囲気は、結合反応に固有です。

- 焼結サイクル(温度上昇、保持時間、冷却)は、目的の密度、粒径、および相組成を達成するために重要です。

- 仕上げ(必要な場合):

- 多くのペレットは焼結されたまま使用されますが、一部の用途では、鋭いエッジを除去するためにタンブリングが必要になる場合や、特定の寸法公差のために軽い表面研磨が必要になる場合がありますが、バルクペレットではあまり一般的ではありません。

卸売バイヤーおよびOEM向けの考慮事項:

- 製造性: 複雑な形状または非常に厳しい公差は、コストとリードタイムを増加させる可能性があります。プロセス初期にSicarb Techがサポートするようなメーカーと設計について話し合うことは有益です。

- 一貫性とスケーラビリティ: 選択された製造プロセスは、必要な量で一貫した品質を生成できる必要があります。

- 品質管理: 原材料の検査から最終製品のテストまで、製造プロセス全体で堅牢なQC手順が不可欠です。

中国科学院国家技術移転センターを基盤とするSicarb Techは、 カスタムSiCペレット製造における豊富な知識をもたらします。彼らは、濰坊の専門工場への高度な生産技術とネットワークへのアクセスを促進し、 産業用SiCペレット の複雑な設計要件でさえ、高品質と信頼性で満たすことができるようにします。彼らの材料科学とプロセス最適化の理解は、設計意図と製造可能で高性能な製品との間のギャップを埋めるのに役立ちます。

精度達成:SiCペレットの公差、表面特性、および純度

エンジニアおよび技術調達の専門家にとって、 炭化ケイ素ペレット の寸法精度、表面状態、および化学的純度は、多くの場合、そのバルク材料特性と同じくらい重要です。これらの要因は、特に半導体製造や特殊な化学合成などのハイテク分野において、ペレットが精密アセンブリでどのように機能し、他の材料と相互作用し、プロセスの完全性を維持するかに直接影響します。「ペレット」という用語は、それほど正確ではないコンポーネントを意味するかもしれませんが、多くの産業用B2Bアプリケーションでは、これらの属性に対する厳密な管理が最も重要です。

寸法公差:

- SiCペレットで達成可能な寸法公差は、SiCグレード、製造方法(プレス、押出、造粒)、ペレットのサイズ、および焼結後の仕上げのレベルに大きく依存します。

- 焼結公差: 一般的に、焼結されたままのSiCコンポーネントは、焼成中の収縮の変動により、より広い公差を持ちます。一般的な公差は、寸法の±1%から±5%の範囲、または特定のプロセスまたはより大きなペレットではさらに広くなる可能性があります。

- 研削/機械加工公差: より高い精度が必要なアプリケーションの場合、SiCコンポーネントは焼結後に研磨またはラッピングできます。ただし、特定の機能部品でない限り、これはコストのためにバルクペレットではあまり一般的ではありません。精度が必要な場合、多くの場合、コモディティペレットではなく、より大きなSiCコンポーネントが対象となります。個々のペレットの寸法が重要な重要なペレットアプリケーションの場合、より厳しい公差をより高いコストで達成できる可能性があります。

- 統計的プロセス制御(SPC): 評判の良いメーカーは、SPCを使用して寸法変動を監視および制御し、ペレットのバッチが指定された平均サイズと分布を満たすようにします。卸売バイヤーにとって、Cpk(プロセス能力指数)の観点からメーカーの能力を理解することが重要になる可能性があります。

表面特性:

- 表面粗さ(Ra): SiCペレットの焼結されたままの表面粗さは異なる場合があります。熱交換媒体や一般的な触媒担体などのほとんどのバルクアプリケーションでは、標準的な焼結されたままの表面で十分です。

- SSiCは、たとえば、一部のR-SiCバリアントよりも通常、滑らかな表面になります。

- 表面仕上げオプション(ペレットではあまり一般的ではありません): 研磨などの広範な表面仕上げは、コストのために汎用ペレットではまれですが、一部のアプリケーションでは以下が必要になる場合があります。

- タンブリング: 鋭いエッジ、バリを除去するため、またはより均一でわずかに滑らかな表面を実現し、ペレット間の摩擦やチッピングの可能性を減らすため。

- 洗浄/クリーニング: 製造プロセスからの表面汚染物質または微粉を除去するため。

- 表面欠陥の不在: 性能にとって重要なのは、機械的完全性を損なう可能性のある、または破壊の開始点として作用する可能性のある、ひび割れ、欠け、または大きなピットがないことです。目視検査と品質管理が不可欠です。

SiCペレットの純度:

- バルク純度: これは、ペレット材料内の全体的なSiC含有量と不純物のレベルを指します。

- シールが損傷しておらず、断熱材が良好な状態であり、発熱体が最適に機能していることを確認すると、エネルギーの浪費を防ぐことができます。* 最高の純度を提供し、多くの場合99.5%を超えるSiCを提供します。これは、金属イオン汚染を防ぐために半導体アプリケーションにとって重要です。 高純度SiCペレット は、SSiCの証です。

- RBSiC(反応結合炭化ケイ素): 遊離ケイ素(通常8〜15%)が含まれており、特定の化学環境または超高真空アプリケーションでは望ましくない可能性があります。

- 他のグレードは、さまざまなレベルのバインダーまたは二次相を持ちます。

- 表面純度: バルク材料が純粋であっても、製造または取り扱い中に表面汚染が発生する可能性があります。超高純度アプリケーションには、特定の洗浄プロトコルが必要になる場合があります。

- 微量元素分析: 要求の厳しいアプリケーションの場合、サプライヤーは純度レベルを認証するために微量元素分析(たとえば、ICP-MSによる)を提供する場合があります。これは、 技術調達の専門家 エレクトロニクスまたは製薬などの業界(SiCが互換性のあるプロセスで使用されている場合)における重要な要件です。

品質と精度を確保する:

- 明確な仕様: バイヤーは、サイズ分布、平均サイズ、形状、許容される欠陥、および純度レベルに関する要件を明確に定義する必要があります。

- サプライヤーの能力: Sicarb Techのようなサプライヤーと連携することで、これらの精密要件を理解しているメーカーにアクセスできます。SicSinoの中国科学院とのつながりと、技術移転における役割は、製品品質を保証するために必要な高度な測定および評価技術に精通していることを意味します。

- ロット間の一貫性: OEMおよび大量ユーザーにとって重要な側面は、ペレットの1つのバッチから次のバッチへの一貫した品質の保証です。これは、製造レベルでの厳格なプロセス管理と品質管理システムに依存しています。

を提供する能力 カスタム炭化ケイ素ペレット は、正確な公差、表面特性、および純度基準を満たしていることは、高度なセラミック市場におけるサプライヤーにとって重要な差別化要因です。この細部へのこだわりにより、ペレットが最適に機能し、エンドユーザーのプロセスまたは機器の全体的な信頼性と効率に貢献することが保証されます。

| パラメータ | SiCペレットの一般的な範囲/考慮事項 | 重要性/影響 | それに影響を与える要因 |

|---|---|---|---|

| 平均ペレットサイズ | サブmmから数cm | 充填密度、表面積、流体力学、反応速度 | 成形方法、分級、収縮 |

| サイズ分布 | 狭いから広い | 充填の均一性、流れの一貫性、予測可能な性能 | 造粒プロセス、ふるい分け、プレスの一貫性 |

| 形状 | 球、円柱、リング、顆粒、カスタム | 充填効率、機械的インターロック、特定の機能要件 | 成形方法(押出、プレス、 |

| 表面粗さ | グレードとプロセスによって異なる(例:Ra 0.4〜5μm) | 流体流量、触媒活性(表面積)、嵌合部品の摩耗(該当する場合) | SiCグレード、焼結条件、焼結後処理 |

| 純度(SiC %) | SSiC:>99%;RBSiC:85〜92% SiC + 遊離Si | 化学的安定性、高温安定性、電気特性 | 原材料、焼結助剤、製造環境 |

| 主な不純物 | Fe、Al、Ca、重金属 | 敏感な用途における汚染リスク(半導体、製薬) | 原材料の供給源、加工装置、取り扱い |

これらのパラメータを正確に理解し、特定することで、調達が可能になります。 SiCペレット 真に目的に適った製品であり、汎用品という考え方から、エンジニアリングされた材料ソリューションに焦点を当てた考え方に移行できます。

卓越性のための提携:カスタムSiCペレットサプライヤーの選択

適切なサプライヤーの選択 カスタム炭化ケイ素ペレット は、産業プロセスの品質、信頼性、費用対効果に大きな影響を与える可能性のある重要な決定です。理想的なパートナーは、単なるベンダーではなく、深い技術的専門知識、堅牢な製造能力、品質へのコミットメントを備えた協力者です。これは、特殊な 技術セラミックペレット を要求の厳しいB2Bアプリケーション向けに調達する場合に特に当てはまります。

SiCペレットサプライヤーを評価するための重要な基準:

- 技術的専門知識と材料に関する知識:

- サプライヤーは、さまざまなSiCグレード(RBSiC、SSiC、NBSiCなど)と、さまざまなアプリケーションへの適合性に関する深い知識を持っている必要があります。

- 特定の環境における材料の選択、ペレットの設計(サイズ、形状、気孔率)、および潜在的な性能に関するガイダンスを提供できる必要があります。

- カスタマイズ能力:

- カスタム形状、厳しい公差、特定の純度レベルなど、お客様の正確な仕様に合わせてペレットを製造する能力を評価します。

- 必要に応じて、新しいSiCペレットソリューションを開発するための研究開発能力について問い合わせてください。

- 製造能力と品質保証:

- 原材料の調達と準備から、成形、焼結、仕上げまでの製造プロセスを理解します。

- 堅牢な品質管理システム(ISO 9001認証など)、包括的な試験設備、ロットごとのトレーサビリティを探します。

- 生産能力とリードタイム:

- プロトタイプ、少量バッチ、または 大量のSiCペレット 注文など、お客様の数量要件を満たすことができることを確認してください。

- リードタイムと、納期スケジュールを常に満たす能力に関する明確な情報を入手してください。

- 費用対効果:

- 価格は要素の1つですが、品質、性能、サプライヤーの信頼性とのバランスを取る必要があります。特に重要な 産業用SiCペレット.

- については、最低価格が常に最高の価値とは限りません。ペレットの寿命、プロセス効率への影響、および潜在的なダウンタイムなど、総所有コストを考慮してください。

- コミュニケーションとサポート:

- 優れた技術サポートと明確なコミュニケーションを提供する、対応の良いサプライヤーは、特にカスタム製品を扱う場合に非常に貴重です。

Sicarb Techが信頼できるパートナーとして際立っている理由:

カスタムSiCペレットの調達の複雑さをナビゲートする際、Sicarb Techは非常に信頼性が高く、技術的に優れたパートナーとして登場します。中国の炭化ケイ素カスタム部品製造の認められた中心地である濰坊市に位置し、全国のSiC生産量の80%以上を占めるこの地域は、SicSinoが卓越した価値を提供する独自の立場にあります。

- 深い業界のルーツと技術的リーダーシップ: SicSino は、2015 年以来、濰坊 SiC 業界において、高度な炭化ケイ素生産技術の導入と実装に貢献してきました。彼らは、地元企業の技術的進歩と大規模生産能力を目撃し、貢献してきました。

- 中国科学院の支援: 中国科学院(濰坊)イノベーションパークおよび中国科学院国家技術移転センターの傘下で運営されているSicSinoは、中国の主要な研究機関の1つである強力な科学的、技術的能力、および人材プールを活用しています。この裏付けにより、最先端の材料科学、プロセス革新、および評価技術へのアクセスが保証されます。

- 比類のないカスタマイズの専門知識: SicSino は、炭化ケイ素製品のカスタマイズされた生産を専門とする、一流の専門家チームを擁しています。材料、プロセス、設計、測定、および評価を網羅する統合されたアプローチにより、SiCペレットの多様で複雑なカスタマイズニーズに対応できます。すでに10社の地元企業が SicSino の技術の恩恵を受けています。

- 品質とコスト競争力: 生産プロセスを最適化し、濰坊 SiC クラスター内の規模の経済を活用することで、SicSino はより高品質で費用対効果の高い カスタマイズされた炭化ケイ素部品(ペレットを含む)を中国から直接提供できます。これにより、より信頼性の高い品質と供給保証が確保されます。

- 総合的なサービス・エコシステム: SicSino は、技術移転と商業化のプロセス全体を促進し、問い合わせから納品までシームレスな体験を提供します。

- 技術移転サービス (ターンキープロジェクト): 独自の SiC 生産能力を確立しようとしている企業向けに、SicSino は包括的な技術移転サービスを提供しています。これには、工場の設計、特殊な機器の調達、設置、試運転、および試作が含まれており、信頼性の高い投資と成功する技術変革を保証します。

SiCペレットのコストドライバーとリードタイムの考慮事項:

調達担当者にとって、価格と納期スケジュールに影響を与えるものを理解することは非常に重要です。

- 材料グレード: SSiCのような高純度グレードは、原材料費と加工の複雑さのために、一般的にRBSiCまたはNBSiCよりも高価です。

- ペレットの複雑さ: カスタム形状、非常に厳しい公差、または制御された気孔率の要件は、製造コストを増加させる可能性があります。

- 注文量: 大量の 大量のSiCペレット 注文は、多くの場合、規模の経済の恩恵を受け、ユニット価格が低下します。

- 純度レベル: より高い純度仕様は、より厳格なプロセス制御と、より高価な原材料を必要とする可能性があります。

- テストと認証: 広範なテストと特定の認証は、コストを増加させます。

- リードタイム これらは、材料の入手可能性、生産キュー、注文の複雑さ、および出荷によって異なる場合があります。標準ペレットは、高度にカスタマイズされたペレットよりもリードタイムが短い場合があります。

Sicarb Techと提携することで、SiCペレットを調達するだけでなく、豊富な専門知識、品質へのコミットメント、および中国のSiC製造能力の中心への直接的なつながりを得ることができます。この戦略的パートナーシップは、お客様の組織が優れたパフォーマンスとそれぞれの業界での競争優位性を達成するのに役立ちます。

炭化ケイ素ペレットに関するよくある質問(FAQ)

Q1:炭化ケイ素ペレットと、アルミナペレットのような他のセラミックメディアとの主な違いは何ですか?

A1:炭化ケイ素(SiC)ペレットは、いくつかの重要な領域において、アルミナを含む他の多くのセラミックメディアと比較して、一般的に優れた性能を発揮します。主な違いは次のとおりです。* 熱伝導率: SiCは、アルミナよりも熱伝導率が大幅に高く、熱伝達アプリケーション(RTOの熱交換媒体など)に非常に効果的です。* 耐熱衝撃性: SiC、特にR-SiCやSSiCのようなグレードは、通常、より優れた耐熱衝撃性を示します。つまり、亀裂を生じることなく急速な温度変化に耐えることができます。 * 硬度と耐摩耗性: SiCは、利用可能な最も硬い材料の1つ(モース硬度9〜9.5)であり、アルミナ(モース硬度9)を上回ります。 これは、研磨媒体として、または摩耗の激しい環境で使用した場合に、優れた耐摩耗性と耐摩耗性に変換されます。* 高温強度: SiCは、多くのアルミナグレードよりも高い温度で強度を維持します。SSiCは最大1600〜1750℃で効果的に動作できますが、アルミナの実用的な制限は多くの場合、それよりも低くなります。* 耐薬品性: 高純度アルミナは優れた耐薬品性を持っていますが、特にSSiCは、高温下での強酸や強アルカリを含む、より広範囲の腐食性化学物質に対して優れた耐性を提供します。 アルミナペレットは、要求の厳しくないアプリケーション向けの費用対効果の高いソリューションですが、高温、激しい摩耗、または攻撃的な化学物質を含む極端な条件では、 カスタムSiCペレット が、多くの場合、 テクニカルセラミックス バイヤー。

に適しています。

Q2:炭化ケイ素ペレットは触媒担体として使用できますか?また、その利点は何ですか? 炭化ケイ素ペレット A2:はい、 * 高い熱伝導性: は、触媒担体としてますます使用されており、特に要求の厳しい化学プロセスにおいて、アルミナ、シリカ、またはゼオライトのような従来の材料よりもいくつかの利点を提供します。 触媒床内の温度をより適切に制御できるため、発熱反応または吸熱反応の管理が改善され、ホットスポットが防止されます。 優れた化学的安定性: これにより、選択性と触媒寿命が向上する可能性があります。* * SiC(特にSSiC)は、酸性および塩基性条件、ならびに他の腐食性物質に対して非常に耐性があり、担体が劣化したり、反応物または生成物と反応したりしないようにします。 高い機械的強度と耐摩耗性: SiCペレットは堅牢で、高い圧力や研磨性の環境を含む過酷な動作条件に耐えることができ、リアクターを詰まらせる可能性のある微粉の形成を減らします。* 制御可能な気孔率と表面積: * 高温安定性: SiCペレットは、触媒の充填、分散、および物質移動を最適化するために、調整された細孔構造(細孔サイズ、体積)で製造できます。 他の担体が劣化または焼結する可能性のある高い反応温度でも安定した状態を維持します。* 改善された耐汚染性の可能性: 産業用SiCペレット SiCの表面特性は、特定の反応において、酸化物ベースの担体と比較して、コーキングまたは汚染の低減につながる場合があります。これらの利点により、

Q3:Sicarb Techは、濰坊ハブから調達したカスタムSiCペレットの品質と一貫性をどのように保証していますか?

A3:Sicarb Techは、 カスタムSiCペレット A3:CAS new materials (SicSino) は、技術的な専門知識と戦略的な立場に根ざした多面的なアプローチを通じて、 の品質と一貫性を保証する上で重要な役割を果たしています。* 技術の実装と監督: 中国科学院の専門知識へのアクセス: 中国科学院の堅牢な科学的および技術的能力を活用して、SicSinoは高度な材料特性評価、測定、および評価技術にアクセスできます。これにより、材料とプロセスの徹底的な審査が可能になります。* 中国科学院(CAS)の堅牢な科学技術能力を活用して、SicSinoは高度な材料特性評価、測定、および評価技術にアクセスできます。これにより、材料とプロセスを徹底的に調査できます。* プロフェッショナルチームと統合プロセス: SicSinoの国内トップレベルのプロフェッショナルチームは、カスタマイズされたSiC生産を専門としています。材料科学から最終製品の評価までの統合されたプロセス知識により、顧客の仕様が高品質の製品に正確に変換されることが保証されます。* 審査済みの製造業者のネットワーク: 濰坊には40以上のSiC企業がありますが、SicSinoは、厳格な品質基準を満たす信頼できる地元の製造業者(そのうち10社以上がSicSinoの技術から直接恩恵を受けています)のネットワークと連携しています。この選択的なパートナーシップにより、信頼性が確保されます。*: 技術移転のプラットフォーム 国家技術移転センターのプラットフォームとして、SicSinoは包括的なサービスエコシステムを促進します。これには、調達だけでなく、使用されている基盤となる技術が健全で、一貫した結果を生み出すことができることを保証することも含まれます。* より高い品質とコスト競争力へのコミットメント: OEMそして ディストリビューター。直接的な技術的インプット、製造パートナーの厳格な選択、および中国科学院の高度な能力を活用することにより、SicSinoは、高品質の 炭化ケイ素ペレット を中国から提供できます。

結論:高度な産業におけるカスタム炭化ケイ素ペレットの永続的な価値

。直接的な技術的インプット、製造パートナーの厳格な選択、およびCASの高度な能力の活用を組み合わせることで、SicSinoは、高性能を求める企業にとって、品質のゲートキーパーおよび信頼できる導管として機能します。 炭化ケイ素ペレット 高度な材料の分野では、 カスタムSiCペレット は、硬度、熱安定性、化学的安定性、および耐摩耗性の優れた組み合わせで際立っています。カスタマイズによる適応性により、その価値がさらに高まり、増え続ける重要な産業アプリケーションに不可欠なものとなっています。高温炉でのエネルギー効率の最適化から、半導体製造における純度の確保、研磨環境での耐久性のあるソリューションの提供まで、

は、他の材料が限界に達する場所で一貫して性能を発揮します。 産業用SiCペレット エンジニア、調達担当者、および技術バイヤーにとって、

を指定するという決定は、信頼性、寿命、およびプロセス最適化への投資です。ペレットのサイズ、形状、気孔率、およびグレードを調整できるため、目の前のタスクに合わせて正確に設計されたソリューションが可能になり、長期的に生産性が向上し、運用コストが削減されます。 のような知識豊富で有能なサプライヤーとの提携 シカーブ・テック は、これらの利点を増幅します。深い技術的専門知識、中国の主要なSiC製造ハブである濰坊における戦略的な場所、および名門の中国科学院からの支援を活用することで、SicSinoは、高品質で費用対効果が高く、真にカスタマイズされた炭化ケイ素ソリューションへの比類のないアクセスを提供します。業界がパフォーマンスの限界を押し広げ続けるにつれて、高度な 技術セラミックペレット の需要はエスカレートするだけであり、その汎用性の高いペレット形態の炭化ケイ素は、その課題に対応し、グローバルな産業界全体のイノベーションと効率を推進する準備ができています。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.