精密を極める:産業界の卓越性のための炭化ケイ素成形機の必須ガイド

シェア

極端な産業環境に耐えることができる高性能材料の需要は、かつてないほど高まっています。炭化ケイ素(SiC)は、その優れた硬度、熱伝導率、および耐摩耗性と耐腐食性で高く評価され、最有力候補として浮上しています。 ただし、製造された部品でこれらの特性を効果的に活用するには、生産技術、特に炭化ケイ素成形機の高度さが重要になります。 炭化ケイ素成形機は、。これらの特殊な機器は、複雑で高精度のSiC部品を作成するための基盤であり、多くの要求の厳しい分野で不可欠です。半導体、高温処理、航空宇宙、エネルギー、および産業製造などの業界のエンジニア、調達マネージャー、および技術バイヤーにとって、SiC成形機の機能とニュアンスを理解することは、優れた部品を調達し、生産を最適化するために不可欠です。 カスタムSiC製品 多くの要求の厳しい分野で不可欠です。半導体、高温処理、航空宇宙、エネルギー、産業製造などの業界のエンジニア、調達マネージャー、技術バイヤーにとって、優れた部品を調達し、生産を最適化するためには、SiC成形機の能力とニュアンスを理解することが重要です。

この包括的なガイドでは、SiC成形機の世界を掘り下げ、現代の製造におけるそれらの重要な役割を探ります。さまざまな成形技術、これらの機械が提供する利点、主要な設計および運用上の考慮事項、および適切な機器の選択方法について検討します。さらに、SiC技術と生産ソリューションのリーダーであるCAS new materials(SicSino)のようなパートナーが、企業がSiCアプリケーションで比類のない品質と効率を実現するためにどのように役立つかを強調します。中国の炭化ケイ素カスタマイズ可能部品製造の中心地である濰坊市に拠点を置く 炭化ケイ素成形機は、、現代の製造におけるその重要な役割を探求します。さまざまな成形技術、これらの機械が提供する利点、主要な設計および運用上の考慮事項、および適切な機器の選択方法を検討します。さらに、SiC技術および生産ソリューションのリーダーであるSicarb Techのようなパートナーが、企業が テクニカル セラミック は、中国科学院(CAS)の広範な能力を活用して、最先端のソリューションを提供し、グローバルなSiC産業をサポートしています。 シカーブ・テック 中国科学院の広範な能力を活用して

炭化ケイ素の主要な成形技術:機械中心の視点

炭化ケイ素部品の製造には、多くの場合バインダーと混合されたSiC粉末を、所望の「グリーン」形状に成形することが含まれます。その後、最終的な特性を実現するために熱処理(焼結)が行われます。最初の成形プロセスは、最終的な部品の形状、密度、および完全性を大きく決定するため、非常に重要です。さまざまな成形技術がSiC用に適合および最適化されており、それぞれ特定の種類のSiC成形機が必要です。 炭化ケイ素成形機は、.

成形技術と機械の選択は、部品の複雑さ、必要な生産量、使用するSiCの特定のグレード(例えば、反応焼結炭化ケイ素(RBSiC)、焼結炭化ケイ素(SSiC))、および必要な寸法公差など、いくつかの要因によって決まります。

- ドライプレス: 成形技術と機械の選択は、部品の複雑さ、必要な生産量、使用されるSiCの特定のグレード(例えば、反応焼結炭化ケイ素(RBSiC)、焼結炭化ケイ素(SSiC))、および必要な寸法公差を含むいくつかの要因に依存します。 これは、単純から中程度の複雑さのSiC形状を大量に生産するための最も一般的で費用対効果の高い方法の1つです。 乾式プレス用の機械、通常は機械式または油圧プレスは、剛性ダイ内で顆粒状のSiC粉末を圧縮します。加えられる圧力は、機械によって制御される重要なパラメータです。

- 乾式プレス用のSiC粉末成形機は、通常、機械式または油圧式プレスであり、剛性ダイ内で粒状化されたSiC粉末を圧縮します。加えられる圧力は、機械によって制御される重要なパラメータです。:正確な圧力およびストローク制御を備えた堅牢な油圧または機械式プレス。自動粉末充填および部品排出システムは、高いスループットに一般的です。

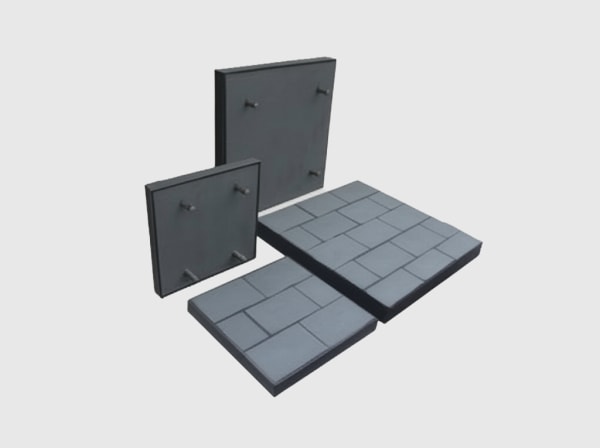

- 機械の焦点:正確な圧力およびストローク制御を備えた堅牢な油圧式または機械式プレス。自動粉末充填および部品排出システムは、高いスループットのために一般的です。:タイル、プレート、単純なシール、耐摩耗ライナー。

- 静水圧プレス: アプリケーション:タイル、プレート、単純なシール、耐摩耗ライナー。

- この技術では、SiC粉末をすべての方向から均等な圧力にさらします。:SiC粉末は柔軟な金型に充填され、次に流体に浸されて加圧されます。CIP機械は、均一な密度と複雑な形状を持つグリーンボディを製造するために使用されます。

- 熱間静水圧プレス(HIP)冷間静水圧プレス(CIP):SiC粉末は柔軟な金型に装填され、次に液体に浸されて加圧されます。CIP機械は、均一な密度と複雑な形状を持つグリーン体を製造するために使用されます。熱間静水圧プレス(HIP):このプロセスは、高圧と高温を同時に組み合わせます。HIP機械は、残留気孔率を除去し、SiC部品の密度と機械的特性をさらに向上させるために、焼結後のステップとしてよく使用されますが、粉末の直接的な統合にも使用できます。

- 乾式プレス用のSiC粉末成形機は、通常、機械式または油圧式プレスであり、剛性ダイ内で粒状化されたSiC粉末を圧縮します。加えられる圧力は、機械によって制御される重要なパラメータです。:CIP機械は、圧力容器、流体加圧システム、および金型処理で構成されています。HIP機械はより複雑で、高圧容器内に加熱要素と雰囲気制御が組み込まれています。

- スリップキャスティング: 機械の焦点:CIP機械は、圧力容器、流体加圧システム、および金型処理で構成されています。HIP機械はより複雑で、高圧容器内に加熱要素と雰囲気制御が組み込まれています。

- 乾式プレス用のSiC粉末成形機は、通常、機械式または油圧式プレスであり、剛性ダイ内で粒状化されたSiC粉末を圧縮します。加えられる圧力は、機械によって制御される重要なパラメータです。:金型自体が重要ですが、補助機器には、スリップ混合および脱気ユニット、および制御された乾燥環境が含まれます。自動スリップディスペンシングシステムは、一貫性のために使用できます。

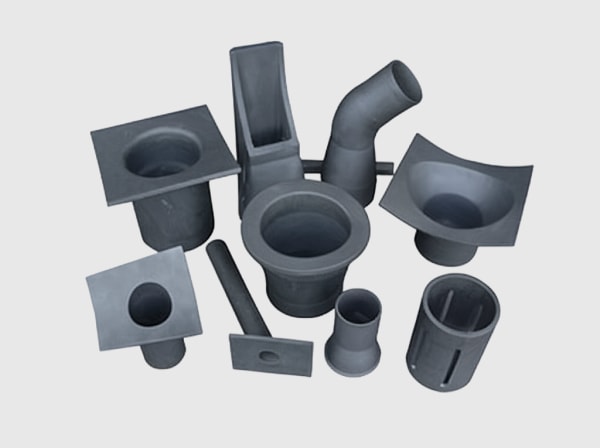

- 特に中空の複雑な形状に適しています。液体(スリップ)中のSiC粉末の安定した懸濁液を、多孔質金型(通常は石膏)に注ぎます。液体は毛細管現象によって金型に引き込まれ、金型表面にSiC粒子の凝固層を残します。 このプロセスは、小型で高度に複雑で精密なSiC部品を大量に製造するのに最適です。SiC粉末は熱可塑性バインダーと混合してフィードストックを作成し、次に加熱され、特殊な 機械の焦点:金型自体が重要ですが、補助機器には、スリップ混合および脱気ユニット、および制御された乾燥環境が含まれます。一貫性を保つために、自動スリップ分注システムを使用できます。.

- 乾式プレス用のSiC粉末成形機は、通常、機械式または油圧式プレスであり、剛性ダイ内で粒状化されたSiC粉末を圧縮します。加えられる圧力は、機械によって制御される重要なパラメータです。を使用して高圧下で金型キャビティに注入されます。これらの機械は、プラスチック射出成形に使用されるものと似ていますが、研磨性のセラミックフィードストック用に適合されています。それらは、射出速度、圧力、温度、および金型処理を正確に制御します。耐摩耗性のバレルとスクリューが不可欠です。

- 射出成形(セラミック射出成形 - CIMを含む):このプロセスは、小型で非常に複雑で正確なSiC部品を大量に生産するのに理想的です。SiC粉末を熱可塑性バインダーと混合してフィードストックを作成し、次に特殊なセラミック射出成形機を使用して、高温で金型キャビティに高圧で射出します。 これは、均一な微細構造を持つ複雑なニアネットシェイプのセラミック部品の製造を可能にする、より新しい成形技術です。モノマーと開始剤を含む濃縮されたSiCスラリーを金型に注ぎます。モノマーのその場での重合によりゲルが形成され、SiC粒子が捕捉され、強力なグリーンボディが形成されます。

- 乾式プレス用のSiC粉末成形機は、通常、機械式または油圧式プレスであり、剛性ダイ内で粒状化されたSiC粉末を圧縮します。加えられる圧力は、機械によって制御される重要なパラメータです。機械の焦点:これらの機械は、プラスチック射出成形に使用されるものと似ていますが、研磨性のセラミックフィードストック用に適合されています。射出速度、圧力、温度、および金型処理を正確に制御できます。耐摩耗性のバレルとスクリューは不可欠です。

以下の表は、これらの主要な成形技術とそれに関連する機械特性をまとめたものです。

| ゲルキャスティング:これは、均一な微細構造を持つ複雑なニアネットシェイプのセラミック部品の製造を可能にする、より新しい成形技術です。モノマーと開始剤を含む濃縮されたSiCスラリーを金型に注ぎます。モノマーのその場での重合によりゲルが形成され、SiC粒子が閉じ込められ、強力なグリーン体が形成されます。 | 機械の種類/焦点 | 典型的なSiC用途 | 機械の焦点:スラリー調製、制御された重合(多くの場合、温度制御されたチャンバー)、および離型用の機器が必要です。 | 適切な生産量 |

|---|---|---|---|---|

| 以下の表は、これらの主要な成形技術と、それらに関連する機械の特性をまとめたものです。 | 油圧/機械式プレス | 成形技術 | 低~中 | 高い |

| 機械の種類/焦点 | CIP圧力容器 | 複雑さの能力 | 中~高 | 中程度 |

| 熱間等方加圧 | ボリュームの適合性 | 焼結部品の緻密化、粉末の圧密 | 高い | 低~中 |

| 乾式プレス | スリップ調製ユニット、多孔質金型、乾燥室 | 油圧/機械式プレス | 高い | 低~中 |

| 射出成形(CIM) | タイル、単純なシール、耐摩耗プレート | 小型で複雑な部品、ターボチャージャーローター、ノズル | 非常に高い | 高い |

| 低〜中 | スラリー調製、重合室、離型ステーション | 冷間静水圧プレス | 非常に高い | 中程度 |

これらの技術と関連する 炭化ケイ素成形機は、 CIP圧力容器 テクニカルセラミックコンポーネント. SiC製造プロセスにおける深い専門知識を持つSicarb Techは、特定のニーズに最適な成形技術と機械を企業に案内し、最適な結果を保証します。 産業用途.

特殊な炭化ケイ素成形機に投資する理由:製造業者にとっての主な利点

ロッド、チューブ、機械加工用のプリフォーム、複雑なブランク 炭化ケイ素成形機は、 は単なる機器のアップグレードではありません。それは、優れた製品品質、運用効率、そして高度なセラミックスの要求の厳しい市場における競争力を達成するための戦略的な動きです。炭化ケイ素の固有の特性、つまりその硬度、高温耐性、および化学的不活性は、困難な用途に最適な材料となっています。 熱間静水圧プレス

専用の HIP炉(高圧および高温) を利用することの主な利点は多岐にわたります。

- 焼結部品の緻密化、粉末の統合 特殊な機械は、圧力、温度、射出速度などの成形パラメータをより細かく制御できます。この精度は、 カスタムSiC製品 スリップキャスティング

- 材料利用率の向上と廃棄物の削減: スリップ調製ユニット、多孔質金型、乾燥チャンバー 炭化ケイ素成形機は、 るつぼ、ノズル、複雑な中空形状 卸売り SiC部品 コスト効率が重要な生産に適しています。

- 射出成形(CIM) モダン 高度なセラミック成形、 特殊な射出成形機(耐摩耗性) OEM用SiC部品 および特殊な工業部品に適しています。

- 小さくて複雑な部品、ターボチャージャーローター、ノズル 最新の ゲルキャスティング に統合された自動化および精密制御システムは、部品ごとおよびバッチごとに高いレベルの一貫性を保証します。この再現性は、大規模な スラリー調製、重合チャンバー、離型ステーション および技術調達の専門家が期待する品質基準を維持するために不可欠です。

- 生産性と効率の向上: 複雑なニアネットシェイプ部品、タービンコンポーネント

- 研磨材に最適化: これらの技術と、それらに関連するSiC成形機の能力を理解することは、高品質のSiC部品を製造することを目指す製造業者にとって最も重要です。SiC製造プロセスにおける深い専門知識を持つCAS new materials(SicSino)は、企業が特定のニーズに最適な成形技術と機械を選択するのを支援し、SiCアプリケーションに最適な結果を保証します。

- より良いグリーンボディ品質: 「グリーン」SiC部品(焼結前)の品質は、焼結されたコンポーネントの最終的な特性に大きく影響します。特殊な成形機は、均一な密度と欠陥のないグリーンボディを保証し、最終的な 精密SiC部品.

炭化ケイ素成形機の種類とその適合性

専用のSiC成形機を利用することの主な利点は多岐にわたります。 炭化ケイ素成形機の 選択は、生産効率、コンポーネントの品質、および費用対効果に直接影響する重要な決定です。異なる成形技術では、特定のSiCグレード(RBSiC、SiSiC、SSiCなど)、コンポーネントの複雑さ、および生産量に合わせて調整された特定の機能を備えた、異なる機械タイプが必要です。利用可能な HIP炉(高圧および高温) 精度と寸法精度の向上:特殊な機械は、圧力、温度、射出速度などの成形パラメータをより細かく制御できます。この精度は、航空宇宙、半導体、および精密エンジニアリングの用途で多くの場合必須要件である、厳しい公差を満たすSiC部品を製造するために不可欠です。これにより、広範で費用のかかる後加工の必要性が軽減されます。

の状況を理解することが不可欠です。一般的な炭化ケイ素成形機の種類とその典型的な適合性の内訳を以下に示します。

- 機械式および油圧プレス(乾式プレス用):

- 7238: 説明: 材料の利用率の向上と廃棄物の削減:SiC粉末と原材料は高価になる可能性があります。特定のプロセス(射出成形や精密プレスなど)用に設計された炭化ケイ素成形機は、フィードストックの使用を最適化し、材料の廃棄物を最小限に抑えます。機械の能力を理解することで促進される効率的な金型設計も、スクラップの削減に貢献します。これは、費用対効果が重要なSiC部品の大量生産に特に役立ちます。

- 機械の機能: 定格荷重(トン数)、プラテンサイズ、ストローク長、速度制御、および自動化のレベル(例えば、粉末供給、部品排出)。最新のプレスは、正確なサイクル管理のためのプログラマブルロジックコントローラー(PLC)を提供します。

- 適合性:

- 複雑な形状を作成する能力:特殊な機械で実行されるセラミック射出成形(CIM)などの高度なセラミック成形技術により、固体SiCブロックからの従来の機械加工では困難または不可能であった、非常に複雑で複雑な形状を作成できます。これにより、SiC部品および特殊な産業部品の新しい設計の可能性が開かれます。 SSiCおよびRBSiCの前駆体を含む、プレス用に造粒できるほとんどのSiC粉末に適しています。

- アプリケーション 平らなタイル、ディスク、耐摩耗ライナー、単純なブロック、および窯道具。

- 利点がある: 単純な形状の比較的低いツーリングコスト、高い生産速度、 卸売り SiC部品.

- 検討する: 生産における一貫性と再現性:最新のSiC成形機に統合された自動化および精密制御システムにより、部品ごとおよびバッチごとに高いレベルの一貫性が保証されます。この再現性は、大規模な産業用セラミック製造にとって、また技術調達の専門家が期待する品質基準を維持するために不可欠です。

- に適しています。等方圧プレス(冷間および熱間):

- 冷間等方圧プレス(CIP):

- 7238: 説明: CIP機械は、SiC粉末を含む柔軟な金型に均一に適用される流体圧力を使用します。

- 機械の機能: 圧力容器のサイズと定格、ポンプシステム、サイクルタイム、ローディング/アンローディングの自動化。

- 適合性:

- 複雑な形状を作成する能力:特殊な機械で実行されるセラミック射出成形(CIM)などの高度なセラミック成形技術により、固体SiCブロックからの従来の機械加工では困難または不可能であった、非常に複雑で複雑な形状を作成できます。これにより、SiC部品および特殊な産業部品の新しい設計の可能性が開かれます。 SiC用に設計された機械は、サイクル時間を短縮し、金型の交換を迅速にし、研磨性のSiC材料を扱う場合でも、より簡単なメンテナンスを可能にする機能を組み込んでいることがよくあります。自動化機能により、手作業による介入がさらに削減され、スループットが向上し、人件

- アプリケーション ロッド、チューブ、ノズル、機械加工または焼結前に均一な密度を必要とするより大きな複雑なブランク。 カスタムSiC製品 を作成するのに理想的です。

- 利点がある: 均一な密度、複雑な形状を形成する能力、グリーンボディの内部応力の軽減。

- 熱間等方圧プレス(HIP):

- 7238: 説明: HIP機械は、高圧と高温を同時に適用します。多くの場合、焼結後の緻密化または粉末冶金ルートに使用されます。

- 機械の機能: 高圧封じ込め、高温炉システム(グラファイトまたはモリブデン)、不活性ガス雰囲気制御、正確な温度および圧力プログラミング。

- 適合性:

- 複雑な形状を作成する能力:特殊な機械で実行されるセラミック射出成形(CIM)などの高度なセラミック成形技術により、固体SiCブロックからの従来の機械加工では困難または不可能であった、非常に複雑で複雑な形状を作成できます。これにより、SiC部品および特殊な産業部品の新しい設計の可能性が開かれます。 主にSSiCおよび場合によっては、ほぼ理論密度を達成するための他のグレードに使用されます。

- アプリケーション 最大密度と欠陥除去が 高温SiCアプリケーション.

- 利点がある: に不可欠なタービン部品、ベアリング、および高度な装甲などの重要な高性能コンポーネント。可能な限り最高の密度を達成し、内部気孔率を除去し、機械的特性を大幅に向上させます。

- 冷間等方圧プレス(CIP):

- セラミック射出成形(CIM)機械:

- 7238: 説明: これらの機械は、プラスチック射出成形から適合されていますが、研磨性のセラミックバインダーフィードストックを処理するように構築されています。

- 機械の機能: 耐摩耗性スクリューおよびバレル(多くの場合、硬化工具鋼またはセラミック製)、バレルおよび金型の正確な温度制御ゾーン、正確な射出速度および圧力制御、および堅牢なクランプユニット。

- 適合性:

- 複雑な形状を作成する能力:特殊な機械で実行されるセラミック射出成形(CIM)などの高度なセラミック成形技術により、固体SiCブロックからの従来の機械加工では困難または不可能であった、非常に複雑で複雑な形状を作成できます。これにより、SiC部品および特殊な産業部品の新しい設計の可能性が開かれます。 バインダーとの混合に適した微細なSiC粉末(SSiC、場合によってはRBSiC前駆体)。

- アプリケーション ターボチャージャーローター、複雑なノズル、歯科用ブラケット、および電子部品などの小型で高度に複雑なネットシェイプまたはニアネットシェイプ部品。 精密SiC部品.

- 利点がある: の大量生産に最適です。高い複雑さ、優れた表面仕上げ、厳しい公差、大量生産。

- 検討する: より高い初期ツーリングコスト、成形後の脱脂ステップが必要です。

- スリップキャスティングおよび圧力キャスティング装置:

- 7238: 説明: 従来のスリップキャスティングは金型の特性に大きく依存していますが、圧力キャスティング機械はスリップに外部圧力を加えてキャスティングを加速し、グリーン密度を向上させます。

- 機械の機能(圧力キャスティング): 耐圧金型アセンブリ、スリップリザーバー、圧力印加システム、および離型メカニズム。

- 適合性:

- 複雑な形状を作成する能力:特殊な機械で実行されるセラミック射出成形(CIM)などの高度なセラミック成形技術により、固体SiCブロックからの従来の機械加工では困難または不可能であった、非常に複雑で複雑な形状を作成できます。これにより、SiC部品および特殊な産業部品の新しい設計の可能性が開かれます。 安定したスリップを形成できる微細なSiC粉末。

- アプリケーション 複雑な中空形状、衛生陶器(技術的なSiCではあまり一般的ではありません)、CIMが実現可能ではないより大きなコンポーネント。

- 利点がある: 複雑な内部形状に適しています。圧力キャスティングは、従来の スリップキャスティングと比較して密度を向上させ、キャスティング時間を短縮できます。

以下の表は、これらの機械タイプの比較概要を示しています。

| 機械の種類 | 主な成形原理 | 一般的な圧力範囲 | 関連する温度 | 機械の焦点:スラリー調製、制御された重合(多くの場合、温度制御されたチャンバー)、および離型用の機器が必要です。 | 主な利点 | Sicarb Tech の関連性 |

|---|---|---|---|---|---|---|

| 機械式/油圧プレス | 一軸加圧成形 | 50~2000+ MPa | 周囲温度 | 低~中 | 高速、単純な形状にコスト効率が良い | 特定のRBSiC、SiSiC製品、および濰坊の現地製造能力に適したプレス機の選定に関するアドバイス。 |

| 冷間静水圧プレス(CIP) | 静水圧 | 100~600 MPa | 周囲温度 | 中~高 | 均一なグリーン密度、複雑なブランク | 高品質な予備成形品を製造するためのCIPに関するガイダンス カスタムSiC部品. |

| 熱間静水圧プレス(HIP) | 静水圧 | 100~300 MPa | 最大2000℃+ | 高い | 最大限の緻密化、優れた特性 | クリティカルな用途向けの高度な緻密化に関する専門知識。 ターンキーSiC製造ラインに統合可能. |

| セラミック射出成形 | 金型への射出 | 50~200 MPa(溶融) | 150~250℃(溶融) | 非常に高い | ネットシェイプの複雑な部品、大量生産 | CIMプロセスの技術移転。 OEM用SiC部品 複雑な設計の製品の製造に不可欠。 |

| 圧力鋳込み装置 | 加圧スリップ | 0.1~5 MPa | 周囲温度 | 中~高 | 複雑な中空形状、改良されたスリップキャスティング | 特殊な製品向けの高度な鋳造ラインのセットアップをサポート テクニカルセラミックコンポーネント. |

最適なSiC成形機性能のための設計および運用上の考慮事項

、そして一貫して高品質の製品を製造すること 炭化ケイ素成形機は、 は、単に適切な機器を選択するだけではありません。設計原則、細心の注意を払った運用慣行、および成形プロセス中のSiC材料の挙動に関する深い理解が必要です。エンジニアとオペレーターは協力して、機械とプロセスの両方が微調整されていることを確認する必要があります。 カスタムSiC製品 シリコンカーバイドの金型設計:

金型は、SiC成形プロセスにおける重要なインターフェースです。 その設計は、部品の品質、寸法精度、および生産効率に直接影響します。 SiC加工用の金型、特に射出成形や乾式プレスなどの研磨技術の場合、摩耗に耐えるために硬化工具鋼、カーバイド合金、またはセラミック材料でできている必要があります。表面コーティング(例:TiN、CrN)は、金型の寿命をさらに向上させることができます。

- 素材の選択: 適切な抜き勾配は、グリーンSiC部品を金型から簡単に取り出すのに不可欠であり、損傷を防ぎ、サイクル時間を短縮します。

- 抜き勾配: ゲートおよびランナーの設計(射出成形/スリップキャスティングの場合):

- ゲートとランナーの適切な設計により、金型キャビティの均一な充填が保証され、乱流が最小限に抑えられ、空気の巻き込みが防止され、ウェルドラインの位置が制御されます。 ベント:

- 金型キャビティに閉じ込められた空気は、成形部品に欠陥を引き起こす可能性があります。効果的なベントにより、SiC材料が金型を充填する際に空気を逃がすことができます。 SiCコンポーネントは、乾燥および焼結中に大幅な収縮を受けます(SiCグレードとグリーン密度に応じて15~25%以上になる可能性があります)。金型キャビティは、この収縮を正確に補正するために、大きめに設計する必要があります。これには、特定のSiC粉末とプロセスパラメータに関する正確な知識が必要です。

- 収縮代: 熱管理(CIMの場合):

- セラミック射出成形などのプロセスでは、原料の適切な流れと部品の凝固を確保するために、金型温度を正確に制御する必要があります。金型内の冷却/加熱チャネルが重要です。 機械パラメータの設定:

機械パラメータの最適化は、一貫した結果を達成し、の可能性を最大限に引き出すための鍵です 乾式プレスでの加圧圧力、CIMでの射出圧力、またはCIPでの静水圧など、正しい一貫した圧力を加えることは、目的のグリーン密度を達成し、気孔率を最小限に抑えるために不可欠です。 HIP炉(高圧および高温).

- プレッシャーだ: CIMの場合、原料が適切な粘度を持つように、バレルとノズルの温度を注意深く制御する必要があります。金型温度も重要な役割を果たします。他のプロセスでは、材料の一貫性を保つために周囲温度の制御が重要になる場合があります。

- 温度だ: これには、充填時間、圧力保持時間、冷却/硬化時間、および取り出し時間が含まれます。部品の品質を損なうことなく生産性を高めるには、サイクルの各段階を最適化することが重要です。

- サイクルタイム: 速度:

- CIMでの射出速度または機械式プレスでのプレス速度は、材料の流れ、部品密度、および欠陥の可能性に影響を与える可能性があります。 材料供給システム:

- 成形機への一貫した正確な材料供給は不可欠です。粉末の場合、これは均一な流れと分離の防止を意味します。CIM原料の場合、一貫した溶融物の供給を意味します。 使用されるSiC粉末およびバインダーの品質と一貫性が最も重要です。粒子サイズ、純度、またはバインダー特性の変動は、成形性能と最終製品の特性に直接影響します。

オペレーションのベストプラクティス:

- 原材料管理: 機械の校正とメンテナンス:

- 圧力センサー、温度コントローラー、およびその他の重要な機械コンポーネントの定期的な校正は不可欠です。特に、研磨性SiCにさらされるネジ、バレル、およびダイコンポーネントなどの摩耗部品の積極的なメンテナンススケジュールは、予期しないダウンタイムを防ぎ、一貫性を確保します 主要なプロセスパラメータ(圧力プロファイル、温度、充填時間など)のリアルタイム監視を実装すると、逸脱を早期に検出し、是正措置を講じることができます。 スラリー調製、重合チャンバー、離型ステーション.

- オペレーターのトレーニング: SiC材料のニュアンスと特定の

- を理解している、十分に訓練されたオペレーターは非常に貴重です。潜在的な問題を特定し、適切な調整を行うことができます。 摩耗の最小化: また、CAS国家技術移転センターとの強いつながりにより、企業を支援する独自の立場にあります。 SiCと接触する機械コンポーネントには、耐摩耗性材料を使用してください。

- 研磨による摩耗を減らすために、プロセスパラメータを最適化します(必要でない場合は、過度の速度または圧力を避けてください)。

- 金型コンポーネントの適切なアライメントを確認します。

- CAS新材料(SicSino)は、機械の能力、金型設計、材料特性、および運用上の専門知識が融合する統合的なアプローチの重要性を強調しています。濰坊のSiCハブで多数の企業をサポートし、中国科学院(CAS)の技術力を活用して得られた経験により、包括的なガイダンスを提供できます。これには、選択だけでなく

- シリコンカーバイドツーリング

最新のSiC成形機による厳しい公差と優れた表面仕上げの実現

機械の剛性と精密制御: 炭化ケイ素成形機は、高度な成形機は、高い成形圧力下でのたわみを最小限に抑えるために、高い構造剛性で構築されています。これに、洗練されたサーボ電気または油圧制御システムを組み合わせることで、機械プラテン、射出ユニット、および金型コンポーネントの非常に正確で再現性のある動きが可能になります。この精度は、部品の寸法の一貫性に直接つながります。

の能力 HIP炉(高圧および高温) 金型の品質と設計:

- 金型は部品のネガであるため、その精度が最も重要です。金型キャビティの高精度加工と、寸法的に安定した耐摩耗性の金型材料の使用が不可欠です。設計では、均一な材料の流れと の予測可能な収縮も考慮する必要があります

- その後の脱脂と焼結中。 プロセスパラメータの最適化: カスタムSiC製品 射出成形(CIM)の場合:

- 射出速度、圧力、保持圧力、溶融温度、および金型温度の正確な制御が重要です。最新の

- セラミック射出成形機 は、これらのパラメータをクローズドループ制御で提供し、金型キャビティが完全に均一に充填され、部品が最小限の内部応力と反りで固化されるようにします。 プレス(乾式/静水圧)の場合: 加圧圧力と圧力分布の正確な制御により、均一なグリーン密度が保証されます。グリーン密度の変動は、焼結中の差動収縮につながり、最終的な寸法と公差に影響を与える可能性があります。

- 静水圧プレスSiC メソッドは、その性質上、より均一な加圧を提供し、複雑な形状の寸法制御を向上させます。 材料の一貫性: SiC粉末の特性(粒子サイズ分布、形態)とバインダーシステム(CIMまたは造粒の場合)は、非常に一貫している必要があります。変動は、流れの挙動、充填密度、および収縮に影響を与える可能性があり、これらはすべて最終的な公差と表面仕上げに影響を与えます。

- CIMなどの技術は、特にニアネットシェイプ部品の製造に適しています。これは、成形されたコンポーネントが最終的な必要な寸法に非常に近く、研削、ラッピング、または研磨の必要性を大幅に削減または排除することを意味します。これは、特に複雑な にとって、大きなコストと時間の節約になります。

- ニア・ネットシェイプ・マニュファクチャリング: 表面仕上げへの影響: OEM用SiC部品.

成形されたSiC部品の表面仕上げは、主に金型キャビティの表面仕上げと使用されるSiC粉末の粒子サイズによって決まります。 高度に研磨された金型表面は、グリーンSiC部品に滑らかな仕上げを与えます。

- より細かいSiC粉末は、一般的に、より滑らかな焼結後の表面をもたらします。

- 成形プロセス自体は、適切に制御されていれば、シールまたはベアリング用途で使用される

- にとって重要な、フローラインやニットラインなどの表面欠陥を最小限に抑えることができます。 は、最適化されたプロセスと高品質のツーリングと組み合わせることで、成形段階から直接これらの厳しい要件を達成する上で極めて重要な役割を果たし、コストと時間がかかる二次仕上げ作業の必要性を最小限に抑えます。 以下の表は、特定の機械機能によって可能になるさまざまな成形技術が、公差と表面仕上げにどのように貢献するかを示しています。

成形技術

| 一般的な達成可能な公差(相対的) | 一般的な表面仕上げ(Ra)–成形/グリーン | 精度のための主要な機械属性 | 0.8~3.2 µm(粉末/ダイによって異なります) |

|---|---|---|---|

| 以下の表は、これらの主要な成形技術と、それらに関連する機械の特性をまとめたものです。 | 中程度 | 正確な圧力制御、ダイの品質、自動充填の一貫性。 | 0.4~1.6 µm(金型材料によって異なります) |

| 機械の種類/焦点 | グッド | 均一な圧力の適用、柔軟なツーリングの品質。 | 優秀(最も厳しい) |

| セラミック射出成形 | 0.2~0.8 µm(金型の仕上げに大きく依存します) | 高精度の射出制御、温度安定性、優れた金型構造、微粉末。 | フェアからモデレート |

| 乾式プレス | 1.6~6.3 µm(金型材料によって異なります) | スリップの品質、金型表面の品質。加圧式は改善できます。 | 最新の |

は驚くべき精度を達成できますが、最終的な焼結後の公差と表面仕上げは、焼結プロセス自体にも影響を受けることに注意することが重要です。ただし、非常に正確で適切に形成されたグリーン部品から始めることが最も重要なステップです。 ゲルキャスティング CAS新材料(SicSino)は、

Sicarb Tech は、 炭化ケイ素製造装置、、プロセス制御、最終的なコンポーネント品質の間の複雑な関係を理解しています。彼らは、その専門知識と中国科学院からの高度な技術リソースを活用して、クライアントが HIP炉(高圧および高温) および準備から最終的な品質評価まで、生産チェーン全体を最適化することにまで及び、企業が自信を持って これは、単純から中程度の複雑さのSiC形状を大量に生産するための最も一般的で費用対効果の高い方法の1つです。 を高価値の産業用途向けに製造できるようにします。 精密SiC部品 シリコンカーバイドコンポーネントが、生の粉末から完成した高性能部品になるまでの過程には、最初の成形プロセス以外にもいくつかの重要な段階が含まれます。

機械を超えて:不可欠な成形後プロセスと機器の統合

はグリーンコンポーネントの成形において重要な役割を果たしますが、その後の成形後のプロセスは、目的の材料特性、寸法精度、および全体的な機能を実現するために同様に重要です。さらに、成形機と下流および上流の機器とのシームレスな統合は、効率的で一貫性のある 炭化ケイ素成形機の SiC製造ラインを確立するための鍵となります 成形後の主要なプロセス:.

このステップは、セラミック射出成形(CIM)やその他のバインダー支援成形技術などのプロセスで製造された部品に不可欠です。成形されたグリーン部品には、成形中に可塑性を提供する有機バインダーが大量に含まれています。このバインダーは、最終的なSiC部品の亀裂、ブリスター、または炭素汚染などの欠陥を回避するために、焼結前に慎重に除去する必要があります。

- 脱バインダー(バインダー除去):

- 脱脂は通常、正確な温度制御と多くの場合制御された雰囲気(空気、不活性ガス、または真空)を備えた特殊なオーブンまたは炉で実行されます。熱脱脂には、部品をゆっくりと加熱してバインダーを熱分解することが含まれます。溶媒脱脂または触

- 設備 通常、脱脂は精密な温度制御と、多くの場合制御された雰囲気(空気、不活性ガス、または真空)を備えた専用のオーブンまたは炉で行われます。熱脱脂では、バインダーを熱分解するために部品をゆっくりと加熱します。特定のバインダーシステムには、溶媒脱脂または触媒脱脂も使用できます。

- 統合だ: からの出力 炭化ケイ素成形機は、 (グリーン体)は、慎重に取り扱い、脱脂炉に移送する必要があります。大量生産には自動搬送システムが役立ちます。

- 焼結:

- 焼結は、多孔質の脱脂された(またはバインダーレスプレスの場合には直接成形された)SiCグリーン体を、緻密で強力なセラミック部品に変換する高温プロセスです。焼結中、SiC粒子が結合し、部品は大幅に収縮します。

- 設備 SiCの焼結には非常に高温(多くの場合、SSiCの場合は2000℃以上)と制御された雰囲気(例えば、アルゴン、真空、またはRBSiC用の特定の反応性ガス)が必要です。特殊な高温焼結炉が使用され、これはバッチ式または連続式です。これには、グラファイト抵抗加熱炉、誘導加熱炉、またはマイクロ波炉が含まれます。

- 統合だ: 脱脂された部品は、慎重に焼結セッター(多くの場合、黒鉛またはSiC自体製)に載せられ、焼結炉に移送されます。焼結サイクル(温度プロファイル、雰囲気、時間)の選択は重要であり、SiCグレードと目的の最終特性によって異なります。

- 機械加工/仕上げ(必要な場合):

- ニアネットシェイプ成形技術は、機械加工を最小限に抑えるか、排除することを目的としていますが、一部の カスタムSiC製品 は、非常に厳しい公差、特定の表面仕上げ、または成形だけでは実現できない複雑な形状を実現するために、さらなる研削、ラッピング、研磨、または切断が必要になる場合があります。

- 設備 SiCの極端な硬度のため、ダイヤモンド工具のみが使用されます。これには、ダイヤモンド研削砥石、ダイヤモンドスラリーを使用したラッピングプレート、ダイヤモンドワイヤーソー、および超音波加工装置が含まれます。

- 統合だ: 冷却および検査後、焼結炉からの部品は機械加工エリアに移動されます。機械加工中に硬いセラミック部品を保持するには、精密な治具が必要になることがよくあります。

- クリーニングと品質管理:

- すべての処理ステップの後、SiCコンポーネントは通常、汚染物質または残留物を除去するために洗浄されます。

- 包括的な品質管理が実施され、寸法チェック(CMM、レーザースキャナーを使用)、表面粗さ測定、密度測定、欠陥の目視検査、および潜在的に重要な部品のX線または超音波検査などの非破壊検査(NDT)が含まれます。 OEM用SiC部品.

- 設備 クリーニングステーション(超音波洗浄機)、計測機器、NDTシステム。

ターンキーSiC製造ライン: 完全なSiC製造施設を確立するには、これらのすべての段階を慎重に計画し、統合する必要があります。ここで、知識豊富なパートナーが非常に重要になります。 Sicarb Tech はこの分野で優れており、 ターンキープロジェクト サービスを提供しています。 また、CAS国家技術移転センターとの強いつながりにより、企業を支援する独自の立場にあります。 と、濰坊(ウェイファン)およびその周辺のより広範なSiC製造エコシステムに関する深い理解に基づいて、クライアントを支援できます。

- 最適な工場レイアウトの設計。

- 粉末調製ユニットや 炭化ケイ素成形機は、 から、脱脂炉、高温焼結炉、および仕上げ/QC機器まで、必要なすべての機器の仕様決定と調達。

- 全体の設置と試運転の監督 、特殊なものを含む ライン。

- 試験生産および継続的な操業のための技術移転、プロセスノウハウ、およびトレーニングの提供。

Sicarb Tech と中国科学院とのつながりは、実装される技術とプロセスが最先端で信頼できることを保証します。彼らの総合的なアプローチは、 炭化ケイ素成形機の が孤立した機器ではなく、高品質の は、最適化されたプロセスと高品質のツーリングと組み合わせることで、成形段階から直接これらの厳しい要件を達成する上で極めて重要な役割を果たし、コストと時間がかかる二次仕上げ作業の必要性を最小限に抑えます。 を効率的かつ費用対効果の高い方法で生産するように設計された、十分に調整された製造システムに不可欠な部分であることを保証します。これは、自国で特殊なSiC生産能力を確立しようとしている企業にとって特に有益であり、より効果的な投資と保証された入出力比を保証します。

Sicarb Tech:高度なSiC製造技術および機器のパートナー

高度セラミックス、特に炭化ケイ素の複雑で急速に進化する状況において、知識豊富で信頼できるパートナーを持つことは、成功と停滞を分ける差別化要因となり得ます。 Sicarb Tech は、中国のSiC産業の中心地である濰坊市(中国の炭化ケイ素生産量の80%以上を占める地域)に深く根ざしたパートナーとして際立っています。 2015年以来、SicSinoは高度なSiC生産技術の導入と実装に貢献し、大規模生産と地元企業の大きな技術的進歩を促進してきました。彼らの歩みは、この重要な産業クラスターの成長と発展を目の当たりにし、積極的に貢献してきたものでした。

カスタムSiC生産における包括的な専門知識: SicSinoは、炭化ケイ素製品のカスタマイズされた生産を専門とする国内トップレベルの専門チームを誇っています。彼らの専門知識は、SiC製造の単一の側面に限定されません。代わりに、彼らは以下を含む幅広い技術を持っています。

- 素材技術: さまざまなSiCグレード(RBSiC、SSiC、SiSiCなど)、粉末特性、およびさまざまな用途への適合性に関する深い理解。

- プロセス技術: 特殊な 炭化ケイ素成形機は、を必要とするものを含む、さまざまな成形技術、ならびに脱脂、焼結、および仕上げプロセスに関する習熟。

- デザイン・テクノロジー: 製造容易性のための カスタムSiC製品 の設計、要求の厳しい 産業用途.

- 測定および評価技術: でのパフォーマンスを最適化するための専門知識。 テクニカルセラミックコンポーネント.

この統合プロセスは、原材料から完成品まで、 Sicarb Tech が 卸売り SiC部品, OEM用SiC部品、および特殊化された 精密SiC部品原材料から完成品までのこの統合プロセスにより、CAS new materials(SicSino)は、

の多様なカスタマイズニーズに対応できます。彼らは、10社以上の地元企業をその技術で支援し、生産能力と製品品質を向上させてきました。 中国から高品質でコスト競争力のあるカスタマイズされた炭化ケイ素コンポーネントを供給することに加えて、 Sicarb Tech はグローバルパートナーを支援することに尽力しています。独自の特殊なSiC製造工場を設立しようとしているクライアントのために、SicSinoは包括的な ターンキープロジェクト サービスを提供します。これには以下が含まれる:

- 技術移転: 中国からの高品質で費用対効果の高いカスタマイズされた炭化ケイ素コンポーネントの供給に加えて、CAS new materials(SicSino)はグローバルパートナーのエンパワーメントに取り組んでいます。独自の特殊なSiC製造プラントを設立しようとしているクライアントのために、SicSinoは包括的な

- を提供します。プロの炭化ケイ素生産のためのノウハウの提供。 工場設計:

- 最適なワークフローと効率のためのプラントレイアウトの調整。 特殊機器の調達: 炭化ケイ素成形機は、高度な

- インストールとコミッショニング: 、焼結炉、および品質管理機器を含む、必要なすべての機械の選択と調達の支援。

- 生産ラインのセットアップと起動の監督。 試験生産サポート:

スムーズな操業と高品質の出力を保証するための初期生産実行のガイダンス。

以下の表は、パートナーとしての Sicarb Tech の主な強みを強調しています。

| SicSinoの能力 | 説明 | クライアントへのメリット |

|---|---|---|

| ロケーションと業界の洞察 | 中国のSiC生産の中心地である濰坊(ウェイファン)に拠点を置いています。地元の業界とサプライチェーンに関する深い理解。 | リソースの広大なネットワーク、費用対効果の高いソリューション、および業界のベストプラクティスへの洞察へのアクセス。 |

| 中国科学院との提携 | 中国科学院国家技術移転センターによって支援されています。 | 最先端の研究開発、信頼性の高い技術、および科学的専門知識の強力な基盤へのアクセス。 |

| カスタマイズの専門知識 | カスタムSiC製品の開発と製造(RBSiC、SSiCなど)のためのトップレベルのチーム。 | 特定の技術要件を満たす高品質で調整された カスタムSiC製品 。 |

| 統合プロセス知識 | 材料、プロセス、設計、測定、および評価にまたがる専門知識。 | コンセプトから最終製品までの包括的なソリューションにより、品質とパフォーマンスが保証されます。 |

| ターンキープロジェクトサービス | SiC生産プラントの設立のためのフルレンジサービス(設計、機器、設置、トレーニング)。 | リスクの軽減、迅速なセットアップ、信頼性の高い技術移転、および新しいSiC製造ベンチャーのための最適化された投資。 |

| ローカルおよびグローバルパートナーのサポート | 地元企業の支援と国際的なクライアントのサポートへの取り組みの実績。 | コンポーネントの調達と独立した生産能力の確立の両方にとって信頼できるパートナー。 |

Sicarb Tech を選択することは、単なるサプライヤーではなく、炭化ケイ素技術の進歩に深く投資し、多様なクライアントの成功に貢献する、包括的なソリューションプロバイダーと提携することを意味します。 スラリー調製、重合チャンバー、離型ステーション セクターにおけるクライアントの成功に専念する包括的なソリューションプロバイダーとの提携を意味します。高品質の SiC摩耗部品 が必要な場合でも、 炭化ケイ素製造装置、への投資を計画している場合でも、SicSinoは目標を達成するための専門知識とサポートを提供します。

炭化ケイ素成形機に関するよくある質問(FAQ)

技術バイヤー、エンジニア、および調達マネージャーは、 炭化ケイ素成形機は、 への投資を検討したり、これらの技術を使用して作られたコンポーネントを調達したりする際に、特定の質問をすることがよくあります。以下に、簡潔で実用的な回答を含む一般的な質問をいくつか示します。

1. さまざまなタイプの機械を使用したSiC成形の一般的なサイクルタイムはどれくらいですか? サイクルタイムは、成形技術、機械の種類、部品のサイズ、および複雑さによって大きく異なります。

- ドライプレス: 非常に高速で、自動プレスの場合、部品あたり数秒から15〜30秒であることが多く、より単純な 卸売り SiC部品.

- セラミック射出成形(CIM): 成形サイクルタイムは通常、部品のサイズと冷却要件に応じて、30秒から数分です。ただし、プロセス全体には、時間のかかる脱脂および焼結ステップが含まれます。

- 冷間静水圧プレス(CIP): サイクルタイムは、部品のサイズと HIP炉(高圧および高温).

- スリップキャスティング: これは一般的に遅いプロセスであり、鋳造時間は数分から数時間かかり、その後、乾燥には数時間、場合によっては大きな部品では数日かかることがあります。

2. 最新のSiC成形機でカスタムSiC製品に対して、どのレベルの精度と公差を現実的に達成できますか? モダン ゲルキャスティング、特にCIMおよび高精度プレスは、グリーン体で非常に厳しい公差を達成できます。

- CIM: 公称寸法の±0.3%〜±0.5%の範囲でグリーン体の公差を達成できることがよくあります。焼結後、適切に制御されたSSiC部品の典型的な焼結後の公差は、約±0.5%〜±1%、または最適化されたプロセスで特定の寸法に対してさらに厳しくなる可能性があります。非常に高い精度を得るには、通常、焼結後の研削/ラッピングが必要です。

- ドライプレス: 公差は一般的にCIMよりも広く、グリーン体で±1%〜±2%程度であり、焼結後もそれに応じて広くなります。

- 静水圧プレス: 優れた寸法一貫性を提供し、焼結された公差は多くの場合±1%以内に収まります。SiCグレード、部品の形状、および全体的なプロセス制御に大きく依存するため、特定の公差要件について テクニカルセラミック サプライヤーまたは機械メーカーであり、SiCグレード、部品形状、および全体的なプロセス制御に大きく依存します。 Sicarb Tech は、 カスタムSiC製品 およびそれらが確立を支援する生産ラインの能力について、達成可能な公差に関する詳細なガイダンスを提供できます。

3. 成形機とプロセスの選択は、炭化ケイ素コンポーネントの最終特性(例えば、密度、強度)にどのように影響しますか? 成形機とプロセスは、グリーン体の特性(密度、均一性、欠陥の存在)に直接影響し、それが最終的な焼結特性に大きく影響します。

- グリーン密度: グリーン密度が高いほど均一であるほど、一般的に焼結密度が高くなり、収縮の変動が減少し、機械的強度も向上します。より高い圧縮圧力(プレス、HIP)またはより優れた粒子充填(最適化されたCIM、ゲルキャスティング)を提供する機械は、より優れたグリーン体に貢献します。

- 欠陥の導入: 不良な成形(例えば、CIMでの空気の巻き込み、ウェルドライン、プレスでの密度勾配)は、焼結中に持続または悪化する可能性のあるグリーン体に欠陥を導入し、最終的な 精密SiCコンポーネント.

- 微細構造: 成形プロセスは、グリーン状態での粒子配列と細孔分布に影響を与え、それが焼結中の微細構造の進化に影響を与えます。特殊な 炭化ケイ素製造装置、 は、特定のSiCグレードのグリーン体の形成を最適化し、優れた最終特性の可能性を最大限に高めるように設計されています。

4. 炭化ケイ素の研磨性のため、炭化ケイ素成形機の主なメンテナンスの考慮事項は何ですか? 炭化ケイ素は非常に研磨性が高いため、メンテナンスは重要な側面です。

- 摩耗部品の交換: SiC粉末または原料と直接接触するコンポーネント(例えば、CIM機械のスクリューとバレル、プレスのダイとパンチ、ノズル)は摩耗し、定期的な交換が必要になります。硬化された耐摩耗性材料で設計された機械を使用することは、寿命を延ばすために不可欠です。

- キャリブレーション: 一貫したパフォーマンスを得るには、圧力センサー、温度コントローラー、および変位トランスデューサーの定期的な校正が不可欠です。

- 潤滑: メーカーのスケジュールに従って、可動部品を適切に潤滑します。

- 油圧システム(該当する場合): 油圧作動油のレベル、品質、およびフィルターの監視。

- クリーニング: SiCの粉塵や残留物の蓄積を防ぐための定期的な清掃は、摩耗を加速させたり、運用上の問題を引き起こす可能性があります。 Sicarb Tech のようなサプライヤーとの提携は、 ターンキープロジェクト サービスまたは機器コンサルティングの一部としてメンテナンスプロトコルについてアドバイスできるCAS new materials(SicSino)のようなサプライヤーと提携することは、 、特殊なものを含む.

5. 特定のタイプのSiCコンポーネントを社内で製造したい場合、 Sicarb Tech は適切な成形機の選択を支援できますか? もちろんです。 Sicarb Tech は、SiC生産能力の確立またはアップグレードを検討しているクライアントに対して、包括的なサポートを提供することに優れています。さまざまな分野における深い専門知識を活用し、 14849: 炭化ケイ素成形技術 および中国科学院国家技術移転センターへのアクセスにより、次のことが可能です。

- 14851: お客様の特定の部品要件(形状、材料グレード、量、公差)を分析します。

- 14852: 最も適した成形技術と種類を推奨します。 炭化ケイ素成形機の.

- 14853: 高品質で費用対効果の高い調達を支援します。 HIP炉(高圧および高温)14854: 、場合によっては、濰坊SiCクラスター内のネットワークを活用します。

- 14855: 機械をお客様の生産ラインに統合するためのサポートを提供し、効率的な運転のための技術移転を提供します。彼らの目標は、お客様が現在のニーズを満たすだけでなく、 OEM用SiC部品 14856: または他の部品だけでなく、将来の成長もサポートする機械に投資することを保証することです。

結論:優れた炭化ケイ素ソリューションのための高度な成形の採用

の複雑さを通る旅 炭化ケイ素成形機は、 14857: は、要求の厳しい産業環境において、この並外れた材料の潜在能力を最大限に引き出す上で、彼らが極めて重要な役割を果たしていることを強調しています。 カスタムSiC製品 14858: の精度向上から、複雑な OEM用SiC部品14859: の大量生産を可能にするまで、これらの特殊な機械は、卓越性を追求する製造業者にとって不可欠なツールです。厳しい公差、優れた表面仕上げ、一貫した材料特性を実現する能力は、航空宇宙、半導体製造、エネルギーなどの分野における性能と信頼性の向上に直接つながります。

14860: 適切な HIP炉(高圧および高温)14861: を選択し、その運転を最適化し、包括的な生産ラインに効果的に統合するには、技術的な専門知識、材料科学の知識、および実践的な製造に関する洞察を組み合わせる必要があります。考慮事項は多岐にわたり、金型設計や材料選択から、正確なパラメータ制御や勤勉なメンテナンスまで、特に炭化ケイ素の研磨性を扱う場合はそうです。

14862: この複雑な状況において、 シカーブ・テック 貴重な資産として登場します。中国のSiC産業の中心地である濰坊における彼らの深い専門知識と、中国科学院の強力な科学的支援を組み合わせることで、企業を導く独自の立場を確立しています。高品質な は、最適化されたプロセスと高品質のツーリングと組み合わせることで、成形段階から直接これらの厳しい要件を達成する上で極めて重要な役割を果たし、コストと時間がかかる二次仕上げ作業の必要性を最小限に抑えます。14864: の調達、 炭化ケイ素製造装置、14865: に関するコンサルティングの提供、または完全な ターンキーSiC製造ラインに統合可能14866: の提供など、SicSinoは信頼性が高く、高品質で費用対効果の高い製造ソリューションへの道を提供します。技術移転と包括的なサポートに対する彼らのコミットメントは、世界中の産業が炭化ケイ素の卓越した利点を活用し、最も困難な用途で革新と効率を推進することを可能にします。高度な成形技術を採用し、知識豊富な専門家と提携することで、企業はSiC製造の複雑さを自信を持って乗り越え、グローバル市場で競争力を確保できます。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.