精密加工の極み:炭化ケイ素加工装置の詳細な解説

シェア

炭化ケイ素(SiC)は、優れた硬度、優れた熱伝導率、および摩耗や化学的攻撃に対する優れた耐性で高く評価され、高性能産業用途の基幹材料として位置付けられています。しかし、SiCを非常に価値のあるものにしているこれらの特性は、製造と成形に関して大きな課題も提示します。複雑で高精度な カスタム炭化ケイ素部品 を製造するには、高度な材料科学だけでなく、高度に特殊化された 炭化ケイ素加工装置が必要です。このブログ記事では、この装置の重要な役割を探求し、その種類、利点、不可欠な機能、および半導体や航空宇宙からエネルギーや高温処理に至るまでの産業におけるエンジニア、調達マネージャー、および技術バイヤーに必要な考慮事項について掘り下げます。SiCの可能性を最大限に活用したいと考えている企業にとって、完成部品の調達であろうと、のような専門パートナーとの社内生産能力の検討であろうと、その加工のニュアンスを理解することが最も重要です。 シカーブ・テック.

イントロダクション:炭化ケイ素部品に特化した加工装置の不可欠な役割

炭化ケイ素は、ケイ素と炭素の合成結晶化合物であり、主要な テクニカルセラミック 極限状態での性能で知られています。 モース硬度が9.0〜9.5で、ダイヤモンドに次ぐ硬さであるため、激しい研磨力に耐えることができます。 高い熱伝導率(一部の金属に匹敵)と低い熱膨張係数が組み合わさることで、優れた耐熱衝撃性が得られ、 高温炉部品 そして 航空宇宙用途. に最適です。さらに、その化学的不活性は腐食性環境での寿命を保証し、化学処理および 半導体製造装置.

における重要な要素です。ただし、SiC固有の硬度と脆性により、従来の手法を使用した加工は非常に困難です。標準的な切削工具はすぐに摩耗し、適切な技術で処理しないと、材料が欠けたり、微細な亀裂が入ったり、表面下が損傷したりする可能性があります。ここで、特殊な SiC加工装置 が不可欠になります。このカテゴリーの機械は、 高度 セラミックスによって提起される独自の課題に対処するために特別に設計されており、ダイヤモンドのような超硬切削材料、堅牢な機械設計、および精密制御システムを採用しています。相手先商標製品製造業者(OEM)および SiC部品の卸売バイヤーにとって、加工の品質は最終製品の性能、信頼性、および寿命に直接影響します。最先端のSiC加工装置を利用する事業体に投資または提携することは、単なる好みではなく、要求の厳しい 産業用SiCアプリケーション.

状況を把握する:炭化ケイ素加工装置の主な種類とその産業用途

で必要な公差と表面仕上げを実現するための必需品です。 カスタムSiC製品.

- 炭化ケイ素部品の多様な用途には、さまざまな加工プロセスが必要であり、それぞれに特定の種類の装置が必要です。これらのオプションを理解することは、 研削盤:

- SiCの硬度のため、研削は主要な加工方法です。 平面研削盤:

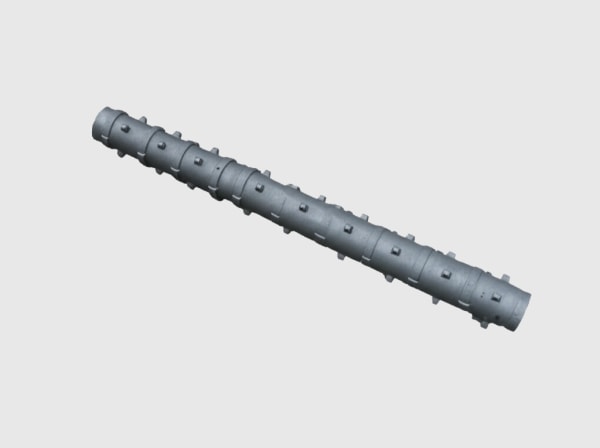

- 高精度で平面を生成するために使用されます。SiCプレート、基板、および耐摩耗タイルに不可欠です。 円筒研削盤(OD/ID): SiCポンプ部品 SiCロッド、チューブ、およびシャフトの外径と内径を成形します。に不可欠

- およびベアリングスリーブ。 センタレス研削盤:

- 厳しい寸法公差を必要とする円筒形部品の大量生産に効率的です。 プロファイル研削盤: SiC部品に複雑な形状とプロファイルを作成します。これらの機械は、 ダイヤモンド研削砥石

- ラッピングおよび研磨機: さまざまな粒度とボンドタイプを使用しており、特定のSiCグレードと必要な仕上げに合わせて調整されています。 SiCミラー基板 光学システムまたはシール面などの超滑らかな表面と非常に厳しい平面度または平行度が要求される用途向け。ラッピングは微細な研磨スラリーを使用して材料を除去し、研磨はさらに微細な研磨剤を使用して鏡面仕上げを実現します。

- 超音波加工(USM): この非従来型の手法では、成形された工具と研磨スラリーの高周波振動を使用して、材料を徐々に浸食します。USMは、特に 半導体ウェーハ処理コンポーネント.

- 放電加工(EDM): のような脆性材料に複雑なキャビティ、穴、および複雑なパターンを作成するのに特に効果的です。従来のSiCは電気絶縁体ですが、遊離ケイ素を含む反応焼結SiC(例:SiSiC)や、特別に配合された導電性SiCなどの特定のグレードは、EDMを使用して加工できます。

- ワイヤーEDM: 薄い移動ワイヤー電極を使用して、複雑な輪郭と複雑な形状を切断します。

- 形彫り放電加工(ダイシンキングEDM): 成形された電極を使用して、キャビティと詳細な機能を加工します。EDMは、 SiCツーリング および金型を製造するのに役立ちます。

- レーザー加工: レーザーは、SiCの切断、小さな穴の穴あけ、スクライビング、およびマイクロ加工に使用できます。この方法は、高い精度とワークピースへの最小限の機械的ストレスを提供します。これは、 微細な特徴を持つSiCコンポーネント を電子機器およびセンサーアプリケーション向けに製造するためにますます使用されています。必要な精度と熱影響部(HAZ)の考慮事項に基づいて、さまざまなレーザータイプ(例:ピコ秒、フェムト秒)が選択されます。

- ダイヤモンドソーイングおよび切断装置: SiCビレットまたはブランクの初期切断、または直線カットの作成には、 ダイヤモンドが含浸されたブレード を備えた特殊な鋸が不可欠です。これらの機械は、切削力に対応できる堅牢なものであり、効率的な冷却システムを備えている必要があります。

装置の選択は、SiCグレード(例:焼結SiC(SSiC)、反応焼結SiC(RBSiC/SiSiC)、窒化ケイ素結合SiC(NBSC))、コンポーネントの複雑さ、必要な公差、表面仕上げ、および生産量に大きく依存します。

| 加工装置の種類 | 14922: 主な用途 | 適切なSiCグレード | 達成可能な精度 | 相対コスト | 主な利点 |

|---|---|---|---|---|---|

| ダイヤモンド研削盤 | 成形、サイジング、表面仕上げ | すべて | 高い~非常に高い | 中〜高 | ほとんどのSiC加工タスクに汎用性があります |

| ラッピングおよび研磨機 | 超微細表面仕上げ、平面度 | すべて | 極めて高い | 中〜高 | 優れた表面品質 |

| 超音波加工(USM) | 複雑なキャビティ、マイクロフィーチャー | すべて | 中~高 | 高い | 脆性材料、複雑な3D形状に適しています |

| 放電加工(EDM) | 複雑な形状、ツーリング(導電性SiC) | RBSiC(SiSiC)、導電性SiC | 高い | 高い | 硬質導電性材料の加工、複雑な形状 |

| レーザー加工 | レーザー加工 | すべて | 高い~非常に高い | 高い | 切断、穴あけ、マイクロ加工 |

| 非接触、最小限のストレス、高精度 | ダイヤモンドソーイング装置 | すべて | 中程度 | 中程度 | 初期切断、切断 |

基本的なカットとサイジングに効率的 シカーブ・テック この表は一般的な概要を示しています。特定のアプリケーションについては、のような専門家に相談してください。

競争優位性:特化したSiC加工装置が従来の方法を凌駕する理由

最適な加工戦略と装置を決定するのに役立ちます。 標準的な金属加工装置で炭化ケイ素を加工しようとすることは非効率的であるだけでなく、機械とワークピースの両方にとって有害となる可能性があります。 高度セラミック加工

- のために特別に設計または適合された装置を利用することの利点は多岐にわたり、SiCコンポーネントの製造業者およびユーザーに大きな競争優位性をもたらします。 精度の向上と厳しい公差: 特殊なSiC加工装置は、より高い剛性、優れたスピンドル精度、および高度なモーション制御システムで構築されています。これにより、従来の機械では不可能なサブミクロンの公差と複雑な形状を実現できます。この精度は、 半導体処理におけるSiCコンポーネント

- および光学システムにとって非常に重要です。 工具摩耗の低減と工具寿命の最適化: SiCの研磨性により、標準的な切削工具はすぐに摩耗します。 ダイヤモンド工具

- はSiCの業界標準です。特殊な装置は、高圧クーラント供給、正確な速度および送り制御、および振動減衰などの機能を通じて、これらの高価な工具の使用を最適化するように設計されており、工具寿命を延ばし、運用コストを削減します。 表面仕上げと完全性の向上: が大きな影響を与えている主要な分野の内訳を示します。 そして 不適切な加工は、SiCに微細な亀裂、エッジの欠け、および表面下の損傷を引き起こし、その機械的強度と性能を損なう可能性があります。特殊な装置は、多くの場合、微細なダイヤモンド砥粒を使用した研削、ラッピング、または研磨などの技術を組み込んで、優れた表面仕上げ(ナノメートル範囲のRa値)を保証し、材料固有の完全性を維持します。これは、.

- 耐摩耗性部品 にとって不可欠です。 材料除去率の向上と.

- チッピング、クラッキング、材料の無駄を最小限に抑制: SiCの脆さは、機械加工力を慎重に制御する必要があります。特殊な装置は、切削パラメータを正確に制御し、脆性破壊のリスクを最小限に抑えるために「穏やかな」機械加工戦略(例:ピール研削、超音波支援研削)を組み込むことが多く、スクラップ率と材料の無駄を削減します。

- 効率的なクーラントおよび切り粉管理: SiCの機械加工は、微細で研磨性の高い粉塵(切り粉)とかなりの熱を発生させます。特殊な装置は、熱を効果的に放散し、切り粉を洗い流し、機械部品やワーク表面を損傷から保護するために、高度なクーラント供給システムを組み込んでいます。適切な切り粉管理は、オペレーターの安全と環境コンプライアンスにとっても重要です。

専用の設備を持つ企業への投資、またはそのような企業からのサービスの利用は、 SiC加工装置 より高品質な部品、信頼性の向上につながり、スクラップの削減、工具寿命の延長、最終製品の性能向上を考慮すると、多くの場合、全体的なコスト削減につながります。 シカーブ・テックは、SiCの特性と製造プロセスに関する深い理解を持ち、そのような高度な設備を活用して、優れたカスタムSiC製品を提供します。山東省濰坊市のSiC製造拠点に根ざし、中国科学院に支えられた彼らの専門知識は、顧客がこれらの技術的利点を確実に享受できるようにします。

内部構造:最新のSiC加工装置における不可欠な機能と最先端技術

モダン 炭化ケイ素加工装置 はエンジニアリングの驚異であり、この超硬質材料の加工という特有の課題に対処するために特別に設計された、多くの機能と技術を組み込んでいます。これらの機能は、今日の高度な産業用途で要求される精度、表面品質、効率を実現するために不可欠です。

- 堅牢で剛性の高い機械構造: SiCの研削および機械加工には高い力がかかるため、機械のベース、コラム、スピンドルは、振動を最小限に抑えるために、非常に剛性が高く、十分に減衰されている必要があります。この剛性は、厳しい公差と微細な表面仕上げを実現するための基本です。花崗岩複合材などの材料は、優れた減衰特性と熱安定性のため、機械ベースによく使用されます。

- 高精度スピンドル: SiC機械加工装置のスピンドルは、高い回転精度(低い振れ)、熱安定性、および十分な出力とトルクを提供する必要があります。空気軸受または静圧スピンドルは、摩擦と振動を最小限に抑えるために、超精密用途で使用されることがあります。

- 高度なCNC(コンピュータ数値制御)システム: 高速処理機能を備えた高度なCNCコントローラーは、複雑な多軸ツールパスを実行し、正確な輪郭加工を保証し、適応型機械加工戦略を可能にするために不可欠です。ユーザーフレンドリーなインターフェースとシミュレーションソフトウェアも、機械加工プロセスのプログラミングと最適化において重要な役割を果たします。

- 特殊なダイヤモンド工具システム: 装置は、幅広い種類の ダイヤモンド工具(研削砥石(さまざまなボンド、砥粒サイズ、濃度を含む)、ドリル、エンドミル、鋸刃など)と互換性がある必要があります。クイックチェンジ工具システムと自動工具交換装置(ATC)は、生産性を向上させます。

- 高圧および精密クーラント供給: 効果的な冷却と潤滑は最も重要です。最新のシステムは、高圧クーラント(多くの場合、特殊な合成油または添加剤入りの水性クーラント)を切削ゾーンに正確に供給します。これは、次のことに役立ちます。

- 熱を放散し、SiCへの熱損傷を防ぎます。

- 研磨性の高いSiC切り粉を効率的に洗い流します。

- 工具寿命と表面仕上げを向上させます。スピンドル貫通クーラントとプログラム可能なクーラントノズルは、一般的な機能です。

- 切り粉管理およびろ過システム: 微細で研磨性の高いSiC粒子をクーラントから効率的に除去およびろ過することは、それらが切削ゾーンに再侵入したり、ワーク表面を損傷したり、機械部品(ガイドウェイやボールねじなど)の過度の摩耗を引き起こしたりするのを防ぐために不可欠です。多段ろ過システムがよく採用されます。

- インプロセス測定およびプロービング: 精度を確保し、セットアップ時間を最小限に抑えるために、多くの機械には、ワークの位置決めと機能測定用のタッチプローブが組み込まれています。一部の高度なシステムには、寸法と表面仕上げのインプロセス検査用の非接触測定システム(レーザーベースなど)が含まれる場合があります。

- アコースティックエミッション(AE)センサー: 特に研削では、AEセンサーは、マイクロクラッキングまたは工具摩耗の発生をリアルタイムで検出でき、CNCが機械加工パラメータを予防的に調整して、部品の完全性を保護できます。

- 自動化およびロボット統合: について 大量のSiC部品の生産SiC機械加工セルは、ロボットによる積み込み/荷降ろしシステム、パレットチェンジャー、および集中制御システムと統合して、無人運転を可能にし、全体的な設備効率(OEE)を向上させることができます。

- 環境および安全機能: 密閉された機械加工エリア、ミストコレクター、および安全な切り粉処理システムは、オペレーターと環境を保護するために重要です。

これらの技術の継続的な進化により、より複雑なSiC部品をより高い精度と効率で機械加工できるようになります。のような企業は、 シカーブ・テック このような設備を自社の生産に組み込むか、最適な 先端セラミックス機械加工ソリューション.

成功のための設計:カスタム炭化ケイ素部品の加工における重要な考慮事項

シリコンカーバイド部品の設計は、その製造可能性、コスト、そして最終的には性能に大きく影響します。を開発する際には、 カスタムSiC製品エンジニアは、 SiC加工装置 およびプロセスの能力と限界を最初から考慮する必要があります。この「製造容易性を考慮した設計」(DFM)アプローチは、最適な結果を達成するために不可欠です。

主な設計上の考慮点は以下の通り:

- 素材グレードの選択: さまざまなSiCグレード(焼結SiC、反応焼結SiC、窒化ケイ素結合SiCなど)は、機械加工特性が異なります。SSiCは、一般にRBSiCよりも硬く、機械加工が困難です。RBSiCには、遊離シリコンが含まれています。グレードの選択は、工具の選択、機械加工パラメータ、および達成可能な機能に影響します。

- 7280: 幾何学的複雑さ:

- 鋭い内角を避ける: シャープな内角は応力集中部であり、正確な機械加工が困難です。クラッキングのリスクを軽減し、効率的な工具の噛み合いを可能にするには、十分な内側半径が推奨されます。

- 肉厚とアスペクト比: 極端に薄い壁または高いアスペクト比の機能(例:深く狭いスロットまたは高く細いピン)は、機械加工中に振動や破損が発生しやすくなります。最小壁厚の推奨事項は異なりますが、SiC部品メーカーと協議する必要があります。

- 穴の設計: ドリル加工された穴の深さ対直径の比率は制限されています。貫通穴は、一般に止まり穴よりも機械加工が容易です。止まり穴の場合、工具の底面クリアランスを確保すると有益です。

- 公差と表面仕上げ: 必要な公差と表面仕上げのみを指定してください。過度に厳しい公差または不必要に微細な表面仕上げは、機械加工時間とコストを大幅に増加させます。さまざまなSiC機械加工プロセス(研削、ラッピング、研磨)で達成可能な実用的な限界を理解してください。| 機械加工プロセス | 一般的な達成可能な公差 | 一般的な表面仕上げ(Ra) | | :--- | :--- | :---- | | ダイヤモンド研削 | ±5μm~±25μm | 0.1μm~0.8μm | | 精密研削 | ±1μm~±5μm | 0.05μm~0.2μm | | ラッピング | ±1μm~±5μm | 0.02μm~0.1μm | | 研磨 | ±0.5μm~±2μm | <0.02μm(さらに低い場合もあります) |

- 機能の向きとアクセス性: 切削工具で簡単にアクセスできるように機能を設計します。深いポケットまたはアンダーカットには、特殊な工具または多軸機械加工機能が必要になる場合があり、複雑さとコストが増加します。

- エッジの状態: SiC部品の鋭いエッジは、チッピングが発生しやすくなります。面取りまたは丸みを帯びたエッジを指定すると、耐久性と取り扱い安全性が向上し、多くの場合、機械加工中に一貫して達成しやすくなります。

- データム構造: 機械加工プロセス中に一貫したセットアップと測定を行うためのデータム機能を明確に定義します。これは、複数の操作にわたって寸法精度を確保するために不可欠です。

- 材料除去の最小化: 可能な限り、機械加工で除去する必要があるSiC材料の量を最小限に抑えるように、ニアネットシェイプブランクを設計します。これにより、機械加工時間と工具摩耗を大幅に削減できます。これは、SiCブランクの初期成形プロセス(例:プレス、スリップキャスティング、押出成形)が役割を果たす場所です。

のような経験豊富なSiCメーカーとの協力は、 シカーブ・テック 設計段階で強く推奨されます。中国科学院の広範な研究開発能力に支えられた彼らのチームは、貴重なDFMフィードバックを提供できます。彼らは、設計の選択が彼らの SiC加工装置 およびプロセスとどのように相互作用するかを理解しており、クライアントが性能、費用対効果、および カスタムSiCセラミックスの信頼性の高い生産のために設計を最適化するのに役立ちます。この共同アプローチにより、最終的なコンポーネントがその機能要件を満たすだけでなく、効率的に製造できるようになります。

困難な課題への取り組み:高度な装置と専門知識による炭化ケイ素加工における課題の克服

炭化ケイ素の機械加工は、その優れた物理的特性のために本質的に困難です。 しかし、 SiC加工装置、工具、およびプロセス知識の進歩により、これらのハードルを克服し、複雑で高精度の部品を製造することが可能になりました。

SiCの機械加工における主な課題は次のとおりです。

- 極端な硬度: 最も硬い工業用セラミックスの1つであるSiCは、従来の切削工具の摩耗を急速に引き起こします。

- 解決策: 超砥粒 ダイヤモンド工具 (研削砥石、ドリル、エンドミル)の使用が標準です。高度な装置の機能は、剛性の高い機械構造、正確な速度/送り制御、および効果的なクーラント供給を通じて、これらのダイヤモンド工具の性能と寿命を最適化します。

- 脆さ: SiCは脆性材料であり、破壊靭性が低いことを意味します。そのため、適切に処理しないと、機械加工中にチッピング、クラッキング、および表面下損傷が発生しやすくなります。

- 解決策: 「延性モード」研削や超音波支援機械加工などの特殊な機械加工技術は、脆性破壊を最小限に抑えることができます。これには、非常に細かいダイヤモンド砥粒、低い送り速度、および正確な切込み深さ制御を使用することが含まれます。高度な SiC研削盤 そして 超音波機械加工センター は、そのような繊細な作業のために設計されています。クーラントは、クラッキングを悪化させる可能性のある熱衝撃を防ぐ上で重要な役割を果たします。

- 高い機械加工力: SiCの硬度は高い切削力を生み出し、工具のたわみ、振動、および不正確さにつながる可能性があります。

- 解決策: SiC加工装置 は、優れた剛性と減衰能力を備えて構築されています。堅牢なスピンドル、特大のガイドウェイ、および熱的に安定した機械構造が不可欠です。ワークの適切なクランプも、動きや振動を防ぐために重要です。

- 熱管理: 摩擦により、工具とワークピースの界面でかなりの熱が発生します。この熱は、SiCに熱損傷を引き起こし、工具摩耗を加速させ、熱衝撃を引き起こす可能性があります。

- 解決策: 高圧、大容量のクーラントシステムが不可欠です。これらのシステムは、切削ゾーンにクーラントを大量に供給して、熱を放散し、プロセスを潤滑し、研磨性の高い切り粉を洗い流します。クーラントタイプの選択も重要です。

- 厳しい公差と微細な表面仕上げの実現: 特に半導体および光学分野では、多くのSiCアプリケーションで、サブミクロンの公差と非常に滑らかな表面が要求されます。

- 解決策: これには、超精密機械加工装置(例:精密研削盤、ラッピング盤、研磨盤)、慎重に制御された環境(温度安定性)、および細心の注意を払ったプロセス制御が必要です。粗研削から始めて、微細仕上げ作業に進む多段階機械加工プロセスが必要になることがよくあります。

- 切り粉の除去: 機械加工中に発生する微細で研磨性の高いSiC粉塵(切り粉)は、問題になる可能性があります。機械部品の摩耗を加速させたり、工具とワークピースの間に挟まれると表面仕上げを低下させたり、空気中に浮遊すると健康上の危険をもたらす可能性があります。

- 解決策: 効率的なクーラントシステムは、切り粉を洗い流すのに役立ちます。高度なろ過システムは、クーラントから切り粉を効果的に除去するために必要です。ミストコレクターを備えた密閉された機械加工センターは、空気中の粒子を管理するのに役立ちます。

これらの課題を克服するには、高度な設備だけでなく、深いプロセスに関する専門知識も必要です。 シカーブ・テックは、中国のSiC産業の中心地である濰坊市に拠点を置き、2015年以来、この専門知識を培ってきました。SicSinoは、地元の企業を支援し、中国科学院の技術力を活用することで、材料の挙動、プロセスの最適化、および設備の能力を包括的に理解しています。彼らの カスタムSiC製造サービス は、この基盤の上に構築されており、最も困難なSiC部品でも厳格な基準に従って製造できることを保証します。さらに、独自のSiC生産ラインの開発を検討している企業向けに、SicSinoの 技術移転 プログラム は、これらの一般的な機械加工の困難さを軽減するための適切な SiC加工装置 およびプロセスの選択と運用に関する貴重な洞察を提供します。

戦略的ソーシング:適切なSiC機械加工装置と Sicarb Tech のような知識豊富なパートナーの選択

適切な選択 炭化ケイ素加工装置 または カスタムSiC部品 のパートナーシップは、製品の品質、コスト、および市場投入までの時間に大きく影響する可能性のある重要な決定です。調達マネージャー、エンジニア、およびOEMにとって、これには、技術的能力、材料の選択肢、およびサプライヤーの信頼性を評価することが含まれます。

SiC機械加工装置の調達時に考慮すべき要素(社内生産用):

- アプリケーション固有性: どのような種類のSiC部品を機械加工しますか?(例:フラットプレート、複雑な3D形状、円筒形部品)。これにより、必要な機械の種類(研削盤、フライス盤、放電加工機、レーザーなど)が決まります。

- 精度と公差の要件: 必要な寸法精度と表面仕上げにより、設備の選択肢が絞り込まれます。超精密アプリケーションには、ハイエンドの機械が必要です。

- 生産量と自動化: 大量生産の場合、自動化機能(ロボットによる積み込み、パレットチェンジャー、インプロセス測定)を備えた機械が必要になる場合があります。

- 素材の互換性: 設備が、機械加工する予定の特定のグレードのSiC用に設計されているか、効果的に適合させることができることを確認してください。

- 工具とワーク保持: 互換性のある ダイヤモンド工具 適切なワーク保持ソリューション。

- ソフトウェアと制御システム: ユーザーフレンドリーであること、処理能力、CAD/CAMソフトウェアとの互換性が重要です。

- フットプリントと設備要件: スペース、電力、冷却材管理、環境制御。

- サプライヤーのサポートとトレーニング: 技術サポート、スペアパーツ、メンテナンスサービス、オペレーターのトレーニングの利用可能性。

- 総所有コスト(TCO): 初期購入価格だけでなく、運転コスト(ツーリング、エネルギー、メンテナンス)と予想される寿命も考慮してください。

カスタムSiCコンポーネントまたは技術移転のサプライヤーの選択:

SiCコンポーネントの製造を外部委託する場合、または独自の生産を確立するための技術移転を求める場合、サプライヤーの選択はさらに重要になります。

| サプライヤー評価基準 | SiC加工およびコンポーネントに関する重要な考慮事項 | Sicarb Tech が優れている理由 |

|---|---|---|

| 技術的な専門知識と経験 | SiC材料、機械加工プロセス、DFM原則、品質管理に関する深い理解。同様のアプリケーションでの実績。 | カスタマイズされたSiC生産を専門とする国内トップレベルの専門チーム。2015年以来、SicSinoは濰坊におけるSiC生産技術の進歩に貢献してきました。材料、プロセス、設計、測定、評価における豊富な経験。 |

| 設備と施設 | 適切に維持されたものへのアクセス SiC加工装置。クリーンで管理された製造環境。 | 高度なSiC生産技術を活用し、多様なカスタマイズニーズをサポートします。ターンキープロジェクト向けの特殊機器の調達に関するガイダンスを提供します。 |

| 材料の品質と調達 | 高品質のSiC原材料の使用。材料のトレーサビリティと認証。さまざまなSiCグレードに対応できる能力。 | 中国のSiC産業の中心地(国内生産量の80%以上)である濰坊市に位置し、高品質の材料へのアクセスを保証します。材料から製品までの統合プロセス。 |

| カスタマイズ機能 | 複雑な形状を製造し、厳しい公差を満たし、特定の表面仕上げを実現できる能力。設計最適化のためのエンジニアリングサポート。 | 多様なカスタマイズニーズを満たすことに重点を置いています。DFMサポートを提供し、幅広い技術を活用します。 |

| 品質管理システム(QMS) | 堅牢なQMS(ISO 9001認証など)。包括的な検査およびテスト機能(寸法、表面、材料特性)。 | より高品質でコスト競争力のあるコンポーネントに尽力。生産プロセス全体で厳格な品質管理を実施し、中国科学院国家技術移転センターの科学的支援から恩恵を受けています。 |

| コストとリードタイム | 品質を損なうことなく競争力のある価格設定。信頼性の高いリードタイムと納期厳守。 | 中国からコスト競争力のあるカスタマイズされたSiCコンポーネントを提供します。効率的なプロセスにより、リードタイムの最適化を目指しています。 |

| 技術移転能力 | 独自の施設を設立したいクライアント向け:工場設計、機器の選択、設置、トレーニングなど、生産技術を移転する実績のある能力。 | 中核となる強み。 シカーブ・テック プロフェッショナルSiC生産のための技術移転を提供し、フルレンジのターンキープロジェクトサービス(工場設計、特殊機器の調達、設置、試運転、試作)を提供し、効果的な投資と信頼性の高い技術変革を保証します。 |

| 場所とサプライチェーン | 材料供給源への近さと、信頼性の高い供給のための堅牢なロジスティクス。 | 主要なSiC生産拠点である濰坊市に戦略的に位置しています。中国国内での信頼性の高い供給保証のための確立されたネットワーク。 |

| パートナーシップとコミュニケーション | 協力意欲、迅速なコミュニケーション、透明性。 | 統合とコラボレーションを促進する架け橋として機能します。クライアントを支援し、長期的なパートナーシップを確立することに取り組んでいます。 |

との提携 シカーブ・テック は、中国科学院(濰坊)イノベーションパークに所属し、中国科学院国家技術移転センターの支援を受けているため、産業能力と最先端の科学的専門知識のユニークな融合を体現しています。彼らは、濰坊のSiC産業の成長を目の当たりにし、貢献し、技術を通じて10以上の地元企業を支援してきました。高品質でコスト競争力のある カスタムSiC部品 または、独自の特殊なSiC生産プラントの設立を検討している場合でも、SicSinoは信頼できる道筋を提供します。彼らの ターンキープロジェクトサービス は、統合を目指す企業にとって特に注目に値します。 SiC加工装置 とプロセスを業務に組み込み、初期設計から本格的な生産まで包括的なサポートを提供し、より効果的な投資と保証されたインプットアウトプット比率を保証します。

炭化ケイ素加工装置に関するよくある質問(FAQ)

Q1:炭化ケイ素の機械加工に使用される特殊機器の主な種類は何ですか? A:主な種類は次のとおりです。* ダイヤモンド研削盤: SiC部品の成形、サイジング、および正確な表面仕上げの実現用。これは最も一般的な方法です。* ラッピングおよび研磨機: 光学およびシーリング用途に不可欠な、超滑らかで平坦な表面を鏡面仕上げで製造するために使用されます。* 超音波加工(USM)センター: 脆性SiCに複雑な3Dキャビティ、穴、および複雑なフィーチャを作成するため。* 放電加工(EDM)装置: 複雑な形状やツーリングを製造するために、導電性グレードのSiC(遊離ケイ素を含むSiSiCなど)に適しています。* レーザー加工システム: SiCの切断、マイクロホールの穴あけ、および微細なスクライビングまたはアブレーションの実行用。* ダイヤモンドソー: SiCブランクの初期切断およびセクショニング用。 選択は、SiCグレード、部品の複雑さ、必要な公差、および生産量によって異なります。

Q2:炭化ケイ素の機械加工にダイヤモンドツーリングが絶対に不可欠なのはなぜですか? A:炭化ケイ素は非常に硬い材料であり、モース硬度でダイヤモンドのすぐ下にランク付けされます。 従来の切削工具材料(超硬合金や高速度鋼など)は、SiCの機械加工を試みるとほぼ瞬時に摩耗します。 ダイヤモンドは、既知の最も硬い材料であるため、妥当な工具寿命を維持し、必要な精度と表面仕上げを実現しながら、SiCコンポーネントを効果的に切断、研削、成形できる唯一の実用的な超砥粒です。 特殊な SiC加工装置 は、これらのダイヤモンド工具の使用を最適化するように設計されています。

Q3:企業はカスタムSiC部品の機械加工時のコストをどのように最小限に抑えることができますか? A:のコストを最小限に抑えるには カスタムSiC部品 いくつかの戦略が必要です。* 製造性のための設計(DFM): 可能であれば設計を簡素化し、絶対に必要でない限り、過度に厳しい公差を避け、ゆとりのある半径を使用し、標準的なフィーチャサイズを検討してください。設計段階の早い段階で、 Sicarb Tech のようなSiCサプライヤーにご相談ください。* 素材の選択: アプリケーションのパフォーマンス要件を満たす最も費用対効果の高いSiCグレードを選択してください。一部のグレードは、機械加工が容易で高速です。* バッチサイズの最適化: 生産量が多いほど、セットアップ時間の償却により、ユニットあたりのコストを削減できることがよくあります。* ニアネットシェイプフォーミング: 可能であれば、成形方法(プレス、鋳造)を使用して、機械加工時間と材料の無駄を削減するために、最終形状に近いブランクを作成してください。* 経験豊富なサプライヤーとの提携: SiC機械加工の専門知識と効率的なプロセスを備えたサプライヤーは、最適化されたツーリング、スクラップの削減、および生産性の向上により、部品をより費用対効果の高い方法で提供できることがよくあります。

Q4: SiCの機械加工技術と設備を自社で取得または実装したい場合、 Sicarb Tech は私の会社を支援できますか? A:もちろんです。 Sicarb Tech は包括的な 技術移転 サービス 独自のプロフェッショナル炭化ケイ素製品製造プラントの設立を検討している企業向け。これには、SiC生産の技術とフルレンジの ターンキープロジェクトのサポート. が含まれます。彼らのサービスには、工場設計、特殊機器の調達に関するガイダンスが含まれます( SiC加工装置 およびその他の必要な機械)、機器の設置と試運転、および試作サポート。これにより、より効果的な投資、信頼性の高い技術変革、および保証されたインプットアウトプット比率を備えたプロフェッショナルSiC製品製造プラントを所有し、SicSinoの深い専門知識と中国科学院とのつながりを活用できます。

結論:高度な機械加工と戦略的パートナーシップを通じてSiCの可能性を解き放つ

炭化ケイ素の優れた特性により、要求の厳しい産業用途でますます不可欠な材料となっています。ただし、その可能性を最大限に引き出すには、正確な仕様に合わせて成形および仕上げる能力が不可欠に関連しています。これは、特殊な 炭化ケイ素加工装置 と高度な加工知識が最も重要になる場所です。堅牢なダイヤモンド研削盤や超精密ラッピングシステムから、洗練されたレーザーおよび超音波加工センターまで、適切な機器は、必要な寸法精度、表面完全性、およびコンポーネント性能を実現するために不可欠です。

エンジニアや調達担当者にとって、これらの技術の能力と限界を理解することは、製品開発と調達を成功させるための鍵となります。完成品を調達する場合でも カスタムSiC部品 または、社内生産能力を確立するための戦略的投資を検討している場合でも、知識豊富で経験豊富な組織との提携が不可欠です。

シカーブ・テックは、中国のSiC製造の中心地である濰坊市にルーツを持ち、中国科学院からの強力な支援を受けており、そのようなパートナーとして立っています。当社は、高品質の 品質を損なうことなくコスト競争力のあるカスタムSiCコンポーネントを提供するだけでなく、当社の広範な技術的専門知識を活用し、包括的な 技術移転およびターンキープロジェクトサービスを提供します。このユニークな製品により、世界中の企業は、適切な SiC加工装置 と加工ノウハウを備えた最先端のSiC生産施設を確立できます。 Sicarb Tech の選択ことで、単なるサプライヤーを選択するだけでなく、炭化ケイ素製造の複雑さを乗り越え、要求の厳しい産業環境でその価値提案を最大限に引き出すことを支援することに専念する戦略的同盟者を得ることができます。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.