高温処理に革命を起こす:カスタム炭化ケイ素炉コンポーネントの決定版ガイド

シェア

高度な産業オペレーションの領域において、高温炉は縁の下の力持ちであり、私たちが日々頼りにする多種多様な製品の製造に不可欠なプロセスを可能にしています。半導体ウェハーの複雑な製造から、航空宇宙部品の堅牢な熱処理、技術セラミックスの焼成まで、これらの炉は揺るぎない信頼性をもって極限状態で作動しなければなりません。しかし、これらのプロセスに内在する強烈な熱、腐食性の高い化学雰囲気、過酷な熱サイクルは、金属や従来の耐火物などの従来の炉材料を絶対的な限界まで押し上げ、早期の故障、プロセス汚染、コストのかかるダウンタイムにつながることがよくあります。ここに、 高度 セラミックスの卓越した特性、特に 炭化ケイ素(SiC)が前面に出て、炉の設計と性能に革命をもたらします。

炭化ケイ素は、高温環境の厳しさに独自に適した材料として際立っています。 その優れた熱伝導率、優れた耐熱衝撃性、高温での優れた強度、および優れた化学的不活性の組み合わせにより、重要な炉部品の構築に理想的な候補となります。 産業界が熱処理装置の効率向上、プロセス制御の強化、および運転寿命の延長を絶えず追求するにつれて、 カスタム炭化ケイ素炉部品 の需要が急増しています。特定の用途要件に合わせて設計されたこれらの特注部品は、単なるアップグレードではなく、 工業炉における新しいレベルの性能と信頼性を引き出すための不可欠な要素です。SiC部品を調整できるため、最適な熱管理、構造的完全性、および固有の高温プロセスによってもたらされる特定の課題に対する耐性が保証され、SiCは現代の産業界で不可欠な材料となっています。

炭化ケイ素炉の解剖:主要なSiCコンポーネントとその機能

高性能炭化ケイ素炉は、単なる加熱されたチャンバーではありません。それは、各コンポーネントが正確で効率的な熱処理を実現するために重要な役割を果たす洗練されたシステムです。これらの重要な部品の多くは、極端な条件に耐える比類のない能力により、さまざまなグレードの炭化ケイ素からますます製造されています。これらの SiC炉内部品 とその機能を理解することで、 カスタムSiCソリューション が炉の設計と運転を最適化するために不可欠である理由が明らかになります。

多くの電気加熱炉の中心にあるのは、 SiC発熱体です。これらのコンポーネントは、必要な熱エネルギーを生成する役割を担っています。炭化ケイ素は、非常に高い温度(多くの場合1400℃〜1600℃を超える)で作動する能力と、一貫した電気抵抗率により、安定した均一な熱生成が可能です。 一般的なタイプには、ロッド、ヘリカル、およびU字型の要素があり、それぞれ特定の炉構成と加熱パターンに合わせて設計されています。 SiC発熱体の利点は、その寿命、耐酸化性、および迅速な加熱および冷却速度を提供する能力にあり、プロセスの効率に大きく貢献しています。

制御された雰囲気または高温ゾーンを通る材料の輸送を必要とするプロセスの場合、 SiCプロセスチューブおよびローラー は不可欠です。放射チューブやマッフルチューブなどのSiCチューブは、プロセス環境をカプセル化し、発熱体や燃焼副生成物との直接接触から保護しながら、効率的に熱を伝達できます。これは、半導体製造および特殊な化学気相成長(CVD)プロセスで重要です。同様に、SiCローラーは、ローラーハースキルンで、セラミックタイルや金属部品などの重い荷物を高温で炉に通して輸送するために使用され、優れた耐摩耗性と負荷時の最小限の変形を提供します。

極端な温度での炉内の構造的完全性は、 SiCビーム、サポート、および窯道具によって維持されます。プレート、セッター、ポスト、および複雑なアセンブリを含むこれらのコンポーネントは、反り、たるみ、または破損することなく、大きな負荷に耐える必要があります。 SiC製の窯道具 を使用すると、製品をより高密度に梱包でき、均一な熱分布とサポートを確保しながら、炉のスループットを最大化できます。SiCの高い高温破壊係数と耐クリープ性は、これらの用途に不可欠であり、従来のセラミックまたは金属オプションをはるかに上回ります。

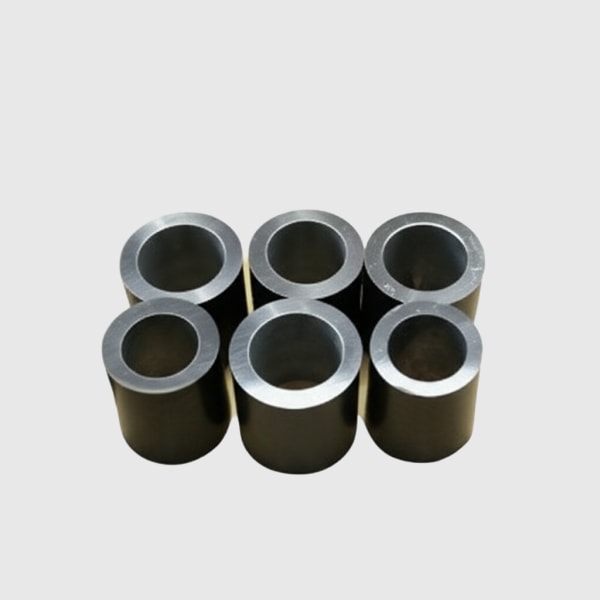

炉の断熱材と外殻を過酷な内部環境から保護し、処理される材料を封じ込めるために、 SiCライナー、プレート、およびるつぼ がよく使用されます。SiCライナーは、腐食性ガスや溶融材料に対する堅牢なバリアを提供します。SiCプレートは、炉床プレートまたはバッフルとして機能し、SiCるつぼは、SiCの優れた非濡れ性と化学的安定性により、非鉄金属またはその他の反応性物質の溶解および保持に使用できます。

炉内の多様な機能と要求の厳しい運転条件は、標準的な既製のコンポーネントでは不十分であることが多いことを意味します。ここに カスタム炭化ケイ素部品 不可欠になります。各コンポーネントの形状、SiCのグレード、表面仕上げを特定の炉の設計とプロセスパラメータに合わせて調整することで、熱効率、製品品質、および動作寿命の大幅な改善につながる可能性があります。たとえば、カスタム設計のキルン家具は、処理された部品の周囲の気流と温度均一性を最適化することができ、特注の加熱エレメントは、複雑な炉室での正確な熱分布を保証できます。SiC技術に関する深い専門知識を持つSicarb Techのような企業は、高温産業の進化するニーズに対応するために、これらの高度に専門化されたカスタムエンジニアリングされたソリューションを提供することにおいて重要な役割を果たしています。

変革的な利点:カスタム炭化ケイ素が炉の性能を向上させる理由

炉の設計と運転にカスタム炭化ケイ素コンポーネントを組み込むという決定は、変革的な利点の説得力のある配列によって推進されます。これらの利点は、単純な材料置換を超えて、炉の性能、効率、および寿命を根本的に向上させます。 半導体処理, 航空宇宙製造そして 高温工業生産などの分野の調達マネージャー、技術バイヤー、およびエンジニアにとって、これらの利点を理解することは、重要な熱処理装置に関する情報に基づいた意思決定を行うための鍵となります。

卓越した熱管理: 炭化ケイ素は、炉の用途に不可欠な優れた熱特性を示します。

- 高い熱伝導性: SiC材料は、他の多くの耐火材料と比較して、大幅に高い熱伝導率を備えています。これにより、炉内で迅速かつ均一な熱分布が可能になり、ホットスポットが最小限に抑えられ、一貫した製品処理が保証されます。たとえば、SiC発熱体と放射チューブは、ワークロードに熱をより効率的に伝達できます。

- 優れた耐熱衝撃性: 炉は、起動、シャットダウン、またはプロセスサイクル中に急速な温度変化を受けることがよくあります。SiCの低い熱膨張係数と高い熱伝導率により、優れた耐熱衝撃性が得られ、他の材料が故障する可能性のある場所での亀裂や剥離を防ぎます。これは、 SiC窯道具 そして SiCバーナーノズル.

比類のない高温安定性と強度: 極端な温度で構造的完全性と機械的特性を維持する能力は、炭化ケイ素の証です。

- SiCは、多くの金属が軟化または溶融し、他のセラミックが変形する可能性のある温度で強度を維持します。反応焼結SiC(RBSiC/SiSiC)および焼結SiC(SSiC)は、それぞれ1380℃および1650℃を超える用途で使用でき、一部の特殊グレードではさらに高くなります。

- この高い高温強度により、 SiCビーム、サポート、およびローラー は、炉内で長期間にわたって大きなクリープや変形なしにかなりの負荷に耐えることができ、安定した信頼性の高い運転に貢献します。

優れた化学的安定性と耐腐食性: 工業炉の雰囲気は非常に腐食性が高く、腐食性ガス、溶融材料、または反応性プロセス副生成物が含まれている場合があります。

- 炭化ケイ素は、広範囲の酸、アルカリ、および酸化環境に対して本質的に耐性があります。この化学的不活性により、処理された材料の汚染を防ぎ、 SiCライナー、チューブ、およびるつぼ.

- などの炉部品の寿命を延ばします。アルミニウム製錬や化学処理などの用途では、溶融金属や腐食性蒸気による攻撃に対するSiCの耐性は大きな利点です。

耐久性と運転寿命の向上: 高温強度、耐熱衝撃性、耐摩耗性、および耐食性の組み合わせは、炉部品の長寿命に直接つながります。

- より長いコンポーネント寿命、メンテナンスの削減、および攻撃的な環境でも一貫した性能。 炉内のガイドやノズルなど

- は、従来の材料で作られたものよりも大幅に長持ちし、メンテナンスと交換の頻度を減らすことができます。 OEM そして ディストリビューター は、堅牢で信頼性の高い炉システムを提供しようとしています。

炭化ケイ素は、高温でも酸、アルカリ、溶融塩、および攻撃的なガスを含む、幅広い腐食性物質に対して顕著な耐性を示します。この特性は、化学煙、溶融金属(アルミニウム、亜鉛など)、または反応性雰囲気にさらされる炉コンポーネントにとって不可欠であり、汚染や材料の劣化を防ぎます。 SiCの独自の特性は、よりエネルギー効率の高い炉の運転にも貢献します。

- 高い熱伝導率による迅速な加熱機能により、サイクル時間を短縮できます。

- より高い温度で運転できるため、プロセスが強化され、特定のエネルギー入力に対してより高いスループットが得られる場合があります。

- 従来のコーディエライトまたはムライトと比較して、軽量のSiC窯道具は、加熱する熱質量が少ないことを意味し、各焼成サイクルでエネルギーを節約できます。

を選択することで、 カスタム炭化ケイ素ソリューション、業界はこれらの利点を最大限に活用して、より効率的で信頼性が高く、費用対効果の高い高温処理を実現できます。Sicarb Techは、これらのカスタマイズされたSiCコンポーネントを開発するために企業と提携することを専門としており、炉の性能が維持されるだけでなく、大幅に向上することを保証します。

炉の用途に最適な炭化ケイ素グレードの選択

すべての炭化ケイ素が同じように作られているわけではなく、最適なSiCグレードの選択は、炉部品の性能、寿命、および費用対効果に直接影響する重要な決定です。製造プロセスが異なると、さまざまな微細構造、純度、および結果として異なる物理的および熱的特性を持つSiC材料が得られます。 エンジニアおよび調達担当者は、最適なグレードを選択するために、最高温度、熱サイクル強度、化学環境、および機械的応力など、炉の特定の運転条件を考慮する必要があります。

以下は、炉の用途で使用される一般的なSiCグレードとその一般的な特性の概要です。

- 反応焼結炭化ケイ素(RBSiCまたはSiSiC – ケイ素浸透SiC): これは、炉部品に最も広く使用されているSiCのタイプの1つです。これは、SiC粒子と炭素の多孔質プリフォームに溶融ケイ素を浸透させることによって製造されます。ケイ素は炭素と反応して追加のSiCを形成し、元の粒子を結合し、残りの細孔は金属ケイ素で満たされます。

- プロパティ 優れた機械的強度、優れた耐熱衝撃性、高い熱伝導率、および優れた耐摩耗性。遊離ケイ素(通常8〜15%)の存在は、ケイ素がこのポイントを超えて溶融するため、最大使用温度を約1380℃に制限します。複雑な形状で製造するのは比較的費用対効果が高くなります。

- 一般的な炉の用途: 窯道具(ビーム、セッター、プレート、ポスト)、ローラー、バーナーノズル、放射チューブ、および耐摩耗性ライナー。

- 焼結炭化ケイ素(SSiC): SSiCは、焼結助剤(例:ホウ素と炭素)を使用して、非常に高い温度(通常2000℃を超える)で微細なSiC粉末を焼結することによって製造されます。このプロセスにより、遊離ケイ素が最小限またはまったくない、微細な高純度SiC材料が得られます。

- プロパティ 非常に高い強度と硬度(高温で維持)、酸性およびアルカリ性環境に対する優れた耐食性、優れた耐摩耗性、および非常に高い最大使用温度(多くの場合1650℃を超える)。製造プロセスがより要求されるため、一般的にRBSiCよりも高価です。

- 一般的な炉の用途: 高性能窯道具、半導体処理炉のコンポーネント(例:ウェハーボート、プロセスチューブ)、熱電対保護チューブ、腐食性溶融物用のるつぼ、および極端な純度と耐摩耗性を必要とする用途。

- 窒化ケイ素結合炭化ケイ素(NSiC): NSiCは、SiC粒子を窒化ケイ素(Si3N4)で結合することによって形成されます。これにより、優れた特性のバランスを備えた材料が作成されます。

- プロパティ 優れた耐熱衝撃性、優れた機械的強度、およびアルミニウムなどの溶融非鉄金属に対する耐性。その熱伝導率は、一般的にRBSiCまたはSSiCよりも低くなります。

- 一般的な炉の用途: 窯道具、アルミニウムおよびその他の非鉄金属接触用途のコンポーネント、および優れた熱サイクル機能を必要とする部品。

- 再結晶炭化ケイ素(R-SiCまたはRSiC): このグレードは、非常に高い温度(約2500℃)で高純度SiC粒子を焼成することによって製造され、二次結合相または焼結助剤を必要とせずに互いに結合します。多くの場合、制御された多孔性の程度があります。

- プロパティ 非常に高い純度、優れた耐熱衝撃性、および高温安定性。その強度は、一般的にその典型的な多孔質性のため、SSiCまたはRBSiCよりも低くなります。

- 一般的な炉の用途: 高温窯道具(特に熱質量を最小限に抑え、迅速な加熱/冷却が必要な場合)、セッター、および一部の特殊な発熱体。

次の表は、これらの主要なSiCグレードの比較概要を示しています。

| プロパティ | 反応焼結SiC(RBSiC/SiSiC) | 焼結SiC(SSiC) | 窒化ケイ素結合SiC(NSiC) | 再結晶SiC(R-SiC) |

|---|---|---|---|---|

| 最高使用温度最高使用温度 | 〜1380℃ | >1650℃ | 〜1450℃ | 〜1650℃ |

| 熱伝導率 | 高い | 非常に高い | 中程度 | 中~高 |

| 耐熱衝撃性 | 素晴らしい | 良い~非常に良い | 素晴らしい | 素晴らしい |

| 曲げ強度 | 高い | 非常に高い | 中~高 | 中程度 |

| 耐食性 | グッド | 素晴らしい | グッド | 非常に良い(純度) |

| 相対コスト | 中程度 | 高い | 中~高 | 高い |

| 主な機能 | 複雑な形状、費用対効果が高い | 極端な純度と強度 | 溶融金属耐性 | 高純度、低質量 |

Sicarb Techは、これらのSiCグレードの包括的なポートフォリオを提供しており、これには RBSiC (SiSiC), SSiCそして R-SiCが含まれており、特定の炉の要件に最適な材料の一致を保証します。当社の選択は、中国科学院の高度な技術的能力と堅牢な人材プールによって支えられています。中国の炭化ケイ素カスタム部品製造の中心地である濰坊市に位置するSicSinoは、お客様の高温用途に合わせて専門的なガイダンスと高品質の材料を提供する独自の立場にあります。

適切なグレードを選択するには、用途の要求と材料の特性とコストを慎重に分析する必要があります。Sicarb Techのような経験豊富なSiCサプライヤーに相談することで、これらの選択肢をナビゲートし、炉の性能と寿命を最適化できます。

カスタムSiC炉コンポーネントの重要な設計およびエンジニアリングの洞察

高温炉での炭化ケイ素コンポーネントの成功裏の実装は、材料の選択を超えて、細心の注意を払った設計およびエンジニアリングの実践に大きく依存しています。SiCは優れた特性を数多く提供しますが、高度なセラミックとしての固有の特性(特に金属と比較した硬度と脆性)には、特別な設計上の考慮事項が必要です。 設計の初期段階から経験豊富なSiCメーカーと協力することで、コストのかかる間違いを防ぎ、最終コンポーネントが最適な性能と耐久性を発揮することを保証できます。

SiCの独自の特性を使用した製造

- 硬度と脆性: SiCは非常に硬いため、優れた耐摩耗性に貢献しますが、焼結または反応焼結後の機械加工は困難でコストがかかります。設計では、緻密化された状態での複雑な機械加工を最小限に抑えることを目指すべきです。鋭利な内角、非常に薄い部分、または急激な厚さの変化などの特徴は、応力集中部となる可能性があるため、大きな半径と滑らかな移行部で注意深く管理するか、避ける必要があります。

- 成形プロセス: SiC部品は通常、高温接合または焼結プロセスの前に、スリップキャスティング、押出成形、静水圧プレス、または射出成形などの技術を使用して粉末から成形されます。選択された成形方法は、設計の可能性、寸法精度、およびコストに影響を与える可能性があります。たとえば、押出成形はチューブやロッドのような長くて均一な断面に適しており、スリップキャスティングまたは静水圧プレスはより複雑な形状を生成できます。

幾何学的考慮事項:

- 壁の厚さ: SiCは高い強度を誇りますが、過度に薄い壁は、取り扱い、設置中、または熱応力による損傷を受けやすくなります。逆に、過度に厚い部分は、加熱/冷却時間が長くなり、潜在的により高い内部応力につながる可能性があります。熱および機械的分析に基づいた最適なバランスが重要です。

- 複雑な形状: 最新の製造技術により、複雑なSiC部品の製造が可能になっています。ただし、複雑さは多くの場合、より高いツーリングコストと潜在的な製造上の課題につながります。設計は、性能を損なうことなく、機能が許容する限り単純である必要があります。

- 応力集中点: 前述のように、鋭い角、ノッチ、および小さな穴は、特に熱サイクル下で、高い応力点になる可能性があります。設計には、応力をより均等に分散させるために、フィレットと半径を組み込む必要があります。有限要素解析(FEA)は、複雑なSiC炉部品の高応力領域を特定して軽減するためによく使用されます。

熱膨張の互換性: SiC部品は、多くの場合、より大きな炉アセンブリの一部であり、金属、他のセラミック、または断熱材などの材料と相互作用します。

- 炭化ケイ素は、比較的低い熱膨張係数(CTE)を持っています。異なるCTEを持つ材料(例えば、金属フレームまたはサポート)と接するSiC部品を設計する場合、温度変化中の機械的応力と故障を防ぐために、差動膨張および収縮に対する適切な許容値を組み込む必要があります。これには、膨張継手、フレキシブルシール、または慎重に設計された取り付けシステムの使用が含まれる場合があります。

SiC部品の接合とシーリング: 多くの炉の用途では、SiC部品を互いに、または他の材料に接合する必要があるか、気密シールを提供する必要があります。

- SiC部品の直接接合は、特殊なセラミックろう付け、拡散接合、またはSiCベースのセメントを使用することで実現できますが、これらの方法には、温度または雰囲気の制限があることがよくあります。

- 熱膨張を考慮して設計された機械的クランプまたは圧入が一般的です。

- シーリングには、Oリング(低温セクション用)または特殊な高温ガスケットおよびパッキング材料を、SiC部品の慎重に設計されたフランジ面と組み合わせて使用できます。

Sicarb Techの国内トップクラスの専門チームの専門知識を活用して、カスタムSiC炉部品の共同設計と最適化を行ってください。材料科学とプロセスエンジニアリングから、詳細なコンポーネント設計、測定、評価技術に至るまで、当社の統合プロセスは、お客様の特定の炉のニーズに合わせて調整された革新的で実用的なソリューションを保証します。中国科学院の支援を受けて、当社はSiC設計の複雑さをナビゲートするクライアントを支援し、要求の厳しい産業環境での製造可能性と最適な性能を保証します。 SicSinoとの早期の連携は、お客様の機能要件を堅牢で効率的なSiC部品設計に変換し、この高度なセラミック材料の利点を最大限に引き出すのに役立ちます。

精度が重要:SiC炉内部の公差、表面仕上げ、および後処理

高温炉内の炭化ケイ素部品の性能と寿命は、材料のグレードと設計形状のみによって決まるわけではありません。達成可能な寸法公差、表面仕上げの品質、および必要な後処理はすべて、最適な機能、効率、および信頼性を確保する上で重要な役割を果たします。技術的なバイヤーおよびエンジニアが指定する場合 カスタムSiC炉内部品これらの側面を理解することは、次のような用途で望ましい結果を達成するために不可欠です。 半導体ウェーハ処理 への 精密熱処理.

達成可能な寸法公差 カスタムSiC炉部品: SiC部品の製造プロセス(例えば、プレス、鋳造、焼結)には、本質的にいくつかの寸法変化とばらつきが伴います。

- 焼成ままの公差: 「焼成まま」(つまり、その後の機械加工なし)で使用される部品は、より広い公差を持ちます。これらは通常、非常に高い精度が主な関心事ではない一般的な窯道具(ビーム、プレート)などの用途で許容されます。一般的な焼成ままの公差は、寸法の±1%〜±2%の範囲、またはサイズと複雑さに応じて、最小±0.5mm〜±1mmの範囲になる可能性があります。

- 機械加工された公差: 半導体装置で使用される嵌合部品、シール、または部品など、より高い精度を要求する用途では、焼結後にSiCをダイヤモンド研磨することができます。これにより、多くの場合±0.01mm〜±0.05mmの範囲、場合によってはさらに厳しい範囲で、はるかに厳しい公差が可能になります。ただし、SiCの機械加工は、その極端な硬度のため、コストがかかり、時間がかかるプロセスです。

表面仕上げのオプションとその性能への影響: SiC部品の表面仕上げは、炉環境および処理される製品との相互作用に大きな影響を与える可能性があります。

- 焼成面 これは、焼結または反応接合プロセスから生じる自然な表面です。多くの場合、多くの構造用途に適しています。粗さ(Ra)は、SiCグレードと製造方法によって異なる場合があります。

- 地表: 研磨は、焼成ままよりも滑らかで正確な表面を生成します。これは、寸法精度に必要とされることが多く、半導体炉のようなクリーンな環境では重要な、粒子の脱落の可能性を減らすこともできます。研磨後の典型的なRa値は、0.4μm〜1.6μmの範囲です。

- ラッピング/研磨された表面: シール、ベアリング、または一部の光学部品(炉内部品ではあまり一般的ではありませんが)など、超滑らかで非多孔性の表面を必要とする用途では、ラッピングおよび研磨により、0.1μm未満のRa値を達成できます。これは、特定の環境での耐食性も向上させる可能性があります。

後処理技術: 基本的な成形および仕上げに加えて、いくつかの後処理ステップを使用して、SiC炉部品の性能を向上させたり、特定のアプリケーション要件を満たしたりすることができます。

- 研磨とラッピング: 前述のように、これらは主に厳しい寸法公差と特定の表面仕上げを達成するために使用されます。

- シーリング: 一部のR-SiCのような多孔質SiCグレードの場合、または特定の雰囲気でRBSiC部品の気密性が重要な場合、シーリングプロセスが適用される場合があります。これには、表面にガラス形成剤を含浸させるか、高密度SiCコーティング(例えば、CVD SiC)を適用することが含まれる可能性があります。

- 特殊コーティング: 別の材料の薄い層、多くの場合高純度CVD SiCまたは他のセラミックを適用すると、耐酸化性、化学的不活性、またはアウトガス低減などの特性をさらに向上させることができます。これは特に 半導体製造装置のSiC部品.

- エッジ面取り/ラジアス加工: 脆性セラミックの弱点となる可能性のある鋭いエッジのチッピングのリスクを軽減するために、エッジは面取りまたは丸みを帯びていることがよくあります。

次の表は、SiC炉部品で達成可能な一般的な公差と表面仕上げを示しています。

| 特徴 | 焼成ままの状態 | 研磨された状態 | ラップ/研磨された状態 |

|---|---|---|---|

| 寸法公差 | ±1〜2%(または±0.5〜1mm) | ±0.01〜±0.05mm(一般的) | さらに厳密、アプリケーション固有 |

| 表面粗さ(Ra) | さまざま(例えば、1.6〜6.3μm) | 0.4〜1.6μm(一般的) | <0.1μm(一般的) |

| 主な利点 | 費用対効果が高い | 精度、改善された表面 | 超滑らか、高純度表面 |

| 一般的な用途 | 一般的な窯道具 | 嵌合部品、正確な位置 | シール、特定の半導体部品 |

Sicarb Techは、高度な材料処理、精密設計能力、綿密な測定および評価技術など、包括的な一連の技術を所有しています。この統合されたアプローチにより、厳しい許容範囲と表面仕上げの要件を満たすカスタム炭化ケイ素炉コンポーネントを提供できます。2015年以来、濰坊SiCハブの地元企業に対する技術実装とサポートを通じて培ってきた当社の専門知識により、お客様のコンポーネントが最高水準の品質と精度で製造され、最も要求の厳しい高温産業用途にも適していることが保証されます。

これらのパラメータを慎重に指定および制御することにより、メーカーはSiC炉部品が期待される性能を発揮し、プロセスの安定性、製品品質、および全体的な運用上の卓越性に貢献することを保証できます。

高品質のSiC炉コンポーネントの調達:戦略的パートナーとの課題の克服

次のような特殊部品の調達 カスタム炭化ケイ素炉部品 は、調達マネージャー、エンジニア、およびOEMにとって独自の課題を提示します。材料は否定できない利点を提供しますが 高温工業炉一貫した品質の確保、リードタイムの管理、カスタム設計の複雑さへの対処、および硬質セラミック機械加工に関連するコストの管理には、慎重なサプライヤーの選択と戦略的パートナーシップが必要です。

一般的な調達の課題:

- 材料の品質と一貫性の確保: SiC部品の性能は、原材料の純度、製造プロセス、および品質管理に大きく依存します。ばらつきは、早期の故障につながる可能性があります。サプライヤーの材料認証、品質管理システム(例えば、ISO 9001)、およびトレーサビリティを確認することが重要です。

- リードタイムの管理: カスタムSiC部品は、通常、既製品ではありません。粉末の準備、成形、高温焼結/接合、および潜在的な精密機械加工を含む製造プロセスにより、リードタイムは数週間から数か月に及ぶ可能性があります。効果的なプロジェクト計画とサプライヤーとのコミュニケーションが不可欠です。

- カスタム設計の複雑さ: 機能要件を製造可能で費用対効果の高いSiC部品設計に変換するには、セラミックエンジニアリングの専門知識が必要です。サプライヤーは、設計を見直して最適化するか、共同で開発する能力を持っている必要があります。

- 硬質セラミックの機械加工コスト: SiCは非常に硬いため、焼結後の機械加工(研磨、ラッピング)は高価であり、部品コストとリードタイムが増加します。設計は、可能な限り機械加工を最小限に抑えるように最適化する必要があります。

- サプライヤーの信頼性と技術サポート: 信頼できるサプライヤーは、部品だけでなく、技術サポート、アプリケーションの知識、および問題解決能力も提供します。これは、新規または要求の厳しいアプリケーションにとって特に重要です。

Weifang SiCハブの利点: SiC部品を調達する企業にとって、確立された製造ハブに目を向けることは、大きな利点をもたらす可能性があります。中国のWeifang市は、 炭化ケイ素のカスタマイズ可能な部品製造の主要なグローバルハブとして台頭してきました。この地域には、さまざまな規模の40を超えるSiC生産企業があり、中国のSiC総生産量の80%以上を占めています。この集中は、専門知識、熟練労働力、および特殊な補助サービスの豊富なエコシステムを生み出し、イノベーションと競争力のある価格設定を促進します。

ただし、真に信頼できるパートナーを見つけるためにこの状況をナビゲートするには、勤勉さが必要です。これは シカーブ・テック が際立っているところです。当社は、2015年以来、高度な炭化ケイ素生産技術を導入および実装することにより、このエコシステムにおいて重要な役割を果たしてきました。当社の取り組みは、多くの地元企業が大規模生産を達成し、製品プロセスの大幅な技術的進歩を遂げるのを支援してきました。地元SiC産業の出現と継続的な発展の証人として、SicSinoは品質とイノベーションの灯台として機能します。

中国科学院(濰坊)イノベーションパークを通じて中国科学院国家技術移転センターのプラットフォームで運営されているSicSinoは、中国科学院の堅牢な科学的、技術的能力、および人材プールを活用しています。この裏付けにより、比類のない 信頼できる品質と供給保証を提供できます。当社は、炭化ケイ素製品のカスタマイズされた生産を専門とする国内トップレベルの専門家チームを擁しています。当社のサポートは10以上の地元企業に利益をもたらしており、材料科学、プロセスエンジニアリング、設計最適化、および包括的な測定と評価を含む当社の幅広い技術により、多様なカスタマイズニーズに対応できます。この相乗効果により、 より高品質でコスト競争力のあるカスタマイズ炭化ケイ素部品 を中国のSiC産業の中心部から直接提供できます。

グローバルニーズに対応する戦略的パートナーシップ: Sicarb Techは、カスタムコンポーネントの供給に加えて、グローバルなSiC能力の育成にも取り組んでいます。独自の専門SiC生産施設を設立しようとしている国際的な企業向けに、SicSinoは包括的な プロフェッショナルな炭化ケイ素製造のための技術移転を提供しています。これには、初期の工場設計と特殊機器の調達から、設置、試運転、および試作までの完全なターンキープロジェクトサービスが含まれます。この独自の製品により、世界中の企業が、より効果的な投資、信頼性の高い技術変革、および保証されたインプットアウトプット比率で、独自のSiC製造プラントを開発できます。

Sicarb Techのような知識豊富でよく統合されたサプライヤーと提携することで、企業はカスタムSiC炉コンポーネントの調達における課題を効果的に克服し、高品質の製品、技術専門知識、および世界有数のSiC製造センターの1つに根ざした安定したサプライチェーンへのアクセスを確保できます。

炭化ケイ素炉およびコンポーネントに関するよくある質問(FAQ)

エンジニア、調達マネージャー、および技術的なバイヤーは、炉の用途に炭化ケイ素を検討する際に、特定の質問をすることがよくあります。ここに、簡潔で実用的な回答を含む一般的な質問をいくつか示します。

炉内のSiC部品の最大動作温度はどれくらいですか? 最大動作温度は、使用される炭化ケイ素の特定のグレードに大きく依存します。

- 反応焼結炭化ケイ素(RBSiCまたはSiSiC)遊離ケイ素を含んでいるため、通常は約1380℃(2516℉)に制限されています。この温度を超えると、遊離ケイ素が溶け始め、材料の完全性が損なわれます。

- 焼結炭化ケイ素(SSiC)高純度材料であるため、通常ははるかに高い温度、多くの場合1650℃(3002℉)まで、または特定の非酸化雰囲気または短時間で動作できます。一部の特殊グレードは、この制限をさらに押し上げることができます。

- 窒化ケイ素結合SiC(NSiC) そして 再結晶SiC(R-SiC) また、高温特性も備えており、一般的にRBSiCとSSiCの中間に位置し、組成や使用環境によって異なりますが、1400℃から1650℃の範囲であることがよくあります。具体的なグレードや使用雰囲気については、材料データシートやサプライヤーの推奨事項を確認することが重要です。

SiC発熱体や炉内構造物の寿命は通常どのくらいですか? 発熱体や窯道具のようなSiC部品の寿命は非常に変動しやすく、いくつかの要因に左右されます。

- 運転温度とサイクル: 高温や頻繁で急激な熱サイクルは、一般的に寿命を短くします。

- 炉の雰囲気: 腐食性または酸化性の雰囲気は、時間の経過とともにSiC部品を劣化させる可能性があります。プロセス環境の具体的な化学的性質が重要な役割を果たします。

- 機械的応力と負荷: 窯道具の過負荷や部品の不適切な支持は、早期破損につながる可能性があります。

- SiCグレード: SSiCのような高純度で高密度のグレードは、RBSiCと比較して、過酷な条件下でより長い寿命を示すことがよくありますが、RBSiCは多くの用途で優れた性能を発揮します。

- 適切な取り扱いとメンテナンス: 機械的衝撃を避け、推奨される操作ガイドラインに従うことで、寿命を延ばすことができます。適切な選択と操作により、SiC発熱体は何千時間も持続し、SiC窯道具は多くの焼成サイクルに耐えることができます。ただし、具体的な寿命予測には、アプリケーションの詳細な理解が必要です。多くのユーザーは、使用頻度に応じて、構造用SiC部品の寿命が1年から5年以上であると報告しています。

カスタムSiC炉部品の主なコスト要因は何ですか? カスタム炭化ケイ素炉部品のコストに影響を与える要因はいくつかあります。

- SiCグレード: SSiCのような高純度グレードは、より複雑な原材料と加工が必要なため、一般的にRBSiCよりも高価です。

- デザインの複雑さ: 複雑な形状、厳しい公差、および広範な機械加工を必要とする機能は、コストを大幅に増加させます。カスタム形状の初期ツーリングコストも要因となります。

- コンポーネントのサイズ: 部品が大きいほど、より多くの原材料が必要となり、より大型で特殊な製造装置が必要になる場合があります。

- 機械加工と仕上げ: SiCは非常に硬いため、研削、ラッピング、または研磨作業は時間がかかり、コストを大幅に増加させます。焼結後の機械加工を最小限に抑えることが、コスト管理の鍵となります。

- 注文量: 大量の生産を行うと、セットアップとツーリングのコストをより多くのユニットに分散できるため、ユニットあたりの価格を下げられる可能性があります。

- 品質と試験の要件: 特殊な試験または認証要件もコストに追加される可能性があります。Sicarb Techは、濰坊SiCハブでの地位と高度な技術プロセスを活用して、品質を損なうことなく、費用対効果の高いカスタムソリューションを提供しています。

SiC部品が炉内で損傷した場合、修理できますか? 一般的に、ひび割れたり破損したりした炭化ケイ素部品の修理は非常に困難であり、特に重要な用途では、多くの場合、実現不可能または推奨されません。

- SiCは脆いセラミックであり、ひび割れは伝播する傾向があります。SiCをパッチしたり溶接したりする試みは、通常、元の強度や完全性を回復させません。特に高温構造用途ではそうです。

- 非常に大型または複雑な構造物の場合、特殊なセメントが、応力の低い領域での軽微な修理に使用される場合がありますが、これは用途固有であり、慎重に検討する必要があります。

- 最も良い方法は、適切な設計、材料選択、および操作手順に焦点を当てて、損傷を未然に防ぐことです。損傷した部品の交換が標準的な方法です。

Sicarb Techは、その カスタムSiC炉製品? Sicarb Techは、製造ライフサイクル全体を通じて品質を重視しています。

- 材料の専門知識: 中国科学院の科学的支援を活用して、SiC材料科学に関する深い理解を持ち、適切なグレードの選択と原材料の品質を保証します。

- 高度なプロセス制御: 当社は、高度なSiC製造技術を導入し、粉末調製から最終焼結および仕上げまで、製造プロセスにおける高い基準を維持するために、現地のパートナー企業を支援しています。

- 統合された技術プラットフォーム: 当社の能力には、設計、材料加工、高度な測定、および評価技術が含まれます。これにより、各段階で厳格な品質チェックが可能になります。

- 経験豊富なチーム: 当社の国内トップレベルの専門チームは、カスタマイズされたSiC製造を専門としており、製品の品質と性能を保証するために長年の経験を活かしています。

- 協調的アプローチ: 当社はお客様と緊密に連携して、お客様の特定のニーズとアプリケーションの課題を理解し、最終製品が目的に適合し、期待を上回るようにしています。これらの要素を組み合わせることで、SicSinoは高品質で信頼性の高いカスタムSiC炉部品を提供することをお約束します。

結論:要求の厳しい

産業製造および高度技術加工の絶え間ない進化の中で、極端な条件下で確実に性能を発揮できる材料への需要は絶え間なく続いています。炭化ケイ素は、数多くの分野で高温炉を構築および最適化するための基礎材料としての地位を確立しています。その優れた熱伝導率、優れた高温強度、優れた耐熱衝撃性、および堅牢な化学的不活性の独自の組み合わせは、エンジニア、調達マネージャー、および技術バイヤーにとってますます不可欠な価値提案を提供します。

この高度なセラミックの真の可能性は、 カスタム炭化ケイ素ソリューション. SiC部品のグレード、設計、および仕上げを調整することによって最も効果的に引き出されます。 SiC発熱体、堅牢な SiC窯道具、精密な SiCプロセスチューブ、または耐久性のある SiCライナーことで、特定のプロセス要件を満たすように炉の性能を微調整できます。このカスタマイズにより、エネルギー効率の向上、製品品質の向上、運用ライフサイクルの延長、そして最終的には総所有コストの削減につながります。産業界が温度、スループット、およびプロセス制御の限界を押し広げるにつれて、カスタムSiC部品の役割はますます重要性を増していくでしょう。

適切なパートナーを選ぶこと は、これらの特殊な部品にとって最も重要です。 シカーブ・テック中国のSiC製造業の中心地である濰坊市に戦略的に拠点を置き、中国科学院の強力な技術リソースに支えられたSicSinoは、これらの厳しいニーズに対応する準備ができています。技術革新の実績、品質への取り組み、および材料科学からカスタム部品設計、さらにはターンキー工場ソリューションまでを網羅する包括的な能力を備えたSicSinoは、単なるサプライヤーではありません。当社は、お客様の高温処理能力の向上に専念するパートナーです。カスタム炭化ケイ素を採用することで、産業界は自社の炉が今日の課題に対応するだけでなく、明日の要求にも十分に対応できるようにすることができます。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.