炭化ケイ素フォーム:高性能産業用途に革命をもたらす

シェア

比類のない性能を発揮しながら、極端な条件に耐えることができる材料の絶え間ない追求において、 カスタム炭化ケイ素(SiC)フォーム は、数多くの産業にわたる変革的なソリューションとして登場しました。航空宇宙や半導体製造の厳しい環境から、エネルギーおよび産業部門の高温プロセスまで、SiCフォームは、従来の材料では到底匹敵できない独自の特性の組み合わせを提供します。SiCストラットの相互接続されたネットワークを備えたこのオープンセル多孔質セラミック材料は、単なるコンポーネントではありません。それはイノベーションの実現要因であり、高性能アプリケーションで可能なことの限界を押し広げています。最先端の テクニカル セラミックsを求めるエンジニア、調達マネージャー、および技術バイヤーにとって、カスタムSiCフォームの能力を理解することが最も重要です。

炭化ケイ素フォーム の重要性は、その優れた熱伝導率、高温安定性、優れた機械的強度対重量比、優れた化学的不活性、および制御可能な多孔性にあります。 これらの特性により、効率的な放熱、攻撃的な媒体のろ過、軽量構造部品、または過酷な化学環境における触媒担体が必要なアプリケーションに不可欠な材料となっています。産業界がより高い効率、エネルギー消費の削減、およびプロセスの信頼性の向上を目指すにつれて、 カスタムSiCフォームコンポーネント への需要は増え続けており、高度な材料科学およびエンジニアリングの基礎となっています。 要求の厳しい産業におけるカスタム炭化ケイ素フォームの多様な用途

カスタム炭化ケイ素フォーム

の多用途性 により、幅広い産業用途で重要なコンポーネントとして使用できます。 その独自の三次元多孔質構造と固有のSiC特性により、他の材料が失敗する環境に適しています。調達担当者とOEMは、その実績のある性能と長期的な価値により、 産業用SiCフォームアプリケーション をますます指定しています。 SiCフォームが大きな影響を与えている主要な分野とアプリケーションを以下に示します。

溶融金属ろ過:

- 網状SiCフォーム の最も顕著な用途の1つは、鋳鉄、鋼、アルミニウム、銅などの溶融鉄および非鉄合金から不純物をろ過するための鋳造工場で使用されています。フォームは、極端な温度(最大1650℃)と耐熱衝撃性、および溶融金属やスラグに対する耐薬品性を備えているため、欠陥が少なく、よりクリーンで高品質の鋳造品を保証します。これにより、最終製品の機械的特性が向上し、機械加工コストが削減されます。 高温SiCフォームフィルター は、自動車、航空宇宙、および重機産業向けのプレミアム鋳造品の製造に不可欠です。 ディーゼル微粒子フィルター(DPF)および触媒担体: 自動車および排出ガス制御部門では、

- はディーゼル微粒子フィルターの材料として選択されています。多くの場合、高密度で使用されますが、SiCフォーム構造は高い表面積と優れた耐熱衝撃性を備えているため、高度なDPF設計および触媒担体としての候補となります。オープンポア構造により、微粒子状物質を効率的に捕捉でき、高い熱伝導率が再生プロセス(捕捉されたすすの燃焼)を支援します。触媒担体として、SiCフォームは触媒反応のための高い表面積を提供し、排ガス処理システムおよび産業化学処理におけるより優れた変換率と耐久性を促進します。 SiCフォーム触媒担体 多孔質炭化ケイ素 システムは、材料の耐薬品性と熱安定性の恩恵を受けています。 熱交換器およびバーナー: SiCフォームの高い熱伝導率と優れた高温耐性により、コンパクトで高効率の熱交換器および多孔質バーナーに最適です。熱交換器では、大きな表面積対体積比により、熱伝達率が向上します。バーナーの場合、SiCフォームにより体積燃焼が可能になり、より安定した炎、より低いNOx排出量、および改善されたエネルギー効率につながります。これらは、工業炉、発電、および化学反応器にとって非常に重要です。

- 軽量でありながら堅牢な SiCフォームコンポーネント

- 航空宇宙と防衛 は、航空宇宙および防衛分野で応用されています。極端な温度と熱サイクルに耐える能力により、高速車両または衛星アプリケーションの熱保護システム、軽量ミラー、および構造部品に適しています。 航空宇宙SiCフォームコンポーネント は、性能を損なうことなく、従来の材料と比較して大幅な軽量化を実現します。 半導体処理: 半導体製造では、高純度SiC製のコンポーネントは、その熱安定性、プロセスガスに対する耐薬品性、および高温での寸法安定性が評価されています。固体SiCが一般的ですが、

- 半導体SiCフォーム部品 は、制御された多孔性と高い表面積が有益なガス分配プレートまたはウェーハ処理コンポーネントなどのアプリケーションで検討できます。 SiCフォームの耐薬品性により、腐食性の液体やガスの処理に適しています。特に高温または攻撃的な化学環境では、化学反応器および蒸留塔のフィルター、ディフューザー、および充填材として使用できます。 音響減衰:

- 化学処理: SiCフォームのオープンセル構造は、特に従来の音響材料が劣化する可能性のある高周波および高温で、吸音特性も備えています。

- SiCフォームの幅広い適用性は、高性能 としての重要性を強調しています。

カスタムSiCフォーム テクニカルセラミックの調達を検討している企業は、多くの場合、材料の故障が許されない困難な運用条件に対するソリューションを求めています。 カスタム炭化ケイ素フォームの比類のない利点 は、炭化ケイ素固有の特性と、フォームの独自のオープンセル網状構造の両方に由来する多くの利点を提供します。技術バイヤーやエンジニアにとって、これらの利点は、プロセスの効率向上、製品品質の向上、耐用年数の延長、そして多くの場合、時間の経過とともに運用コストの削減につながります。

カスタマイズを通じてフォームの特性を調整できる能力は、その価値提案をさらに高めます。

選択 により、幅広い産業用途で重要なコンポーネントとして使用できます。 SiCフォームは、重大な劣化、溶融、または機械的完全性の損失なしに、非常に高い温度(多くの場合、空気中で1500℃を超え、不活性雰囲気ではさらに高い温度)で動作できます。これは、溶融金属ろ過、炉部品、および高温触媒担体などのアプリケーションにとって非常に重要です。 相互接続された多孔質構造により、SiCフォームは、亀裂や剥離なしに急速な温度変化に耐えることができます。これは、多くの高密度セラミックに対する大きな利点です。

主な利点は以下の通り:

- 卓越した熱特性:

- 高温安定性: 炭化ケイ素自体は高い熱伝導率を持っています。フォーム構造では、この特性により、熱交換器、熱管理システム、および迅速な温度応答が必要なアプリケーションに有益な、迅速かつ均一な熱分布または放散が容易になります。

- 優れた耐熱衝撃性: 優れた機械的特性:

- 高い熱伝導性: 高い強度対重量比:

- 多孔質であるにもかかわらず、SiCフォームは優れた機械的強度、特に圧縮強度を示します。その低密度と優れた強度を組み合わせることで、

- 軽量SiC構造 が実現し、航空宇宙や軽量化が重要なアプリケーションに最適です。 炭化ケイ素は非常に硬い材料(モース硬度> 9)であるため、SiCフォームは耐摩耗性に優れており、研磨粒子または高速フローを伴うアプリケーションに有益です。優れた化学的特性:

- 7203: 耐摩耗性: 炭化ケイ素は非常に硬い材料(モース硬度>9)であり、SiCフォームは耐摩耗性に優れており、研磨粒子や高速の流れを伴う用途に役立ちます。

- SiCは非常に高温で酸化する可能性がありますが、さらなる酸化を遅らせる保護シリカ(SiO2)層を形成し、酸化雰囲気での耐用年数を延長できます。

- 化学的不活性: 独自の構造上の利点:

- 耐酸化性: 高い表面積:

- オープンセル構造は、単位体

- 高表面積: オープンセル構造により、非常に優れた 単位体積あたりの高表面積を実現します。 これは、触媒担体(反応効率の向上)、フィルター(捕集効率の向上)、熱交換器(熱伝達率の向上)などの用途に非常に有利です。

- 制御された多孔性と透磁率: 製造プロセスにより、細孔サイズ(通常、1インチあたりの細孔数またはPPIで測定)、多孔性(空隙率)、およびセル構造を制御できます。これにより、特定のアプリケーション要件に合わせて透磁率とろ過効率を調整できます。 カスタムSiCフォームコンポーネントは、 特定の流量特性で設計できます。

- 低圧力損失: ろ過およびフローアプリケーションの場合、開放的で相互接続された多孔性により、同様の効率を持つ他のフィルターメディアと比較して、比較的低い圧力損失が発生し、エネルギーを節約できます。

- カスタマイズの可能性: 標準グレードを超えて、 により、幅広い産業用途で重要なコンポーネントとして使用できます。 特定の形状、サイズ、および多孔性レベルで製造できます。これにより、エンジニアは独自のアプリケーションに合わせてコンポーネントを最適化し、最大限のパフォーマンスと統合を確保できます。

次の表は、産業ニーズに関連するこれらの主要な利点のいくつかをまとめたものです。

| 特徴 | 産業用途の利点 | 関連キーワード |

|---|---|---|

| 高温安定性 | 劣化することなく、炉、溶融金属処理、排気システムで使用できます。 | ディーゼル微粒子フィルター(DPF)および触媒担体:、工業炉、窯道具 |

| 耐熱衝撃性 | 急速な加熱/冷却サイクル中の故障を防ぎ、コンポーネントの寿命を延ばします。 | 熱サイクルアプリケーション、ラピッドプロトタイピング |

| 高い熱伝導性 | 熱交換器、熱管理、および均一な加熱のための効率的な熱伝達を促進します。 | SiCフォーム熱交換器、熱管理ソリューション |

| 高強度対重量比 | 質量を削減しながら構造的完全性を提供し、航空宇宙、自動車、およびモバイル機器に不可欠です。 | 軽量SiC構造、航空宇宙部品、自動車SiC部品 |

| 耐摩耗性 | 研磨粒子または高速フローのある環境で耐久性を提供します。たとえば、研磨スラリー用のノズルまたはフィルターなどです。 | 摩耗部品、保護ライニング |

| 化学的不活性 | 腐食性物質との適合性を確保し、化学処理および過酷な環境での耐用年数を延長します。 | 化学処理装置、 熱交換器およびバーナー:、耐酸性SiC |

| 高表面積 | 触媒反応、ろ過、および熱交換の効率を高めます。 | 高表面積SiCフォーム、触媒担体、多孔質電極 |

| 制御された多孔性 | 特定のアプリケーションに合わせて、流量、ろ過効率、および圧力降下特性を調整できます。 | カスタムSiCフォームコンポーネントは、, 多孔質炭化ケイ素、フィルターメディア |

これらの利点を活用することにより、業界はプロセスを大幅に改善し、革新的な製品を開発し、競争優位性を獲得できます。Sicarb Techのような知識豊富なサプライヤーとの提携は、 シカーブ・テック の可能性を最大限に引き出すのに役立ちます。 カスタム炭化ケイ素フォームの比類のない利点 特定のニーズに合わせて、その可能性を最大限に引き出すことができます。

炭化ケイ素フォームの理解:グレード、特性、およびカスタマイズの可能性

炭化ケイ素フォームは、万能の素材ではありません。その特性は、原材料の選択、製造プロセス、および後処理によって調整できます。 これらのバリエーションを理解することは、エンジニアや調達スペシャリストが最適な 多孔質炭化ケイ素 をアプリケーションに合わせて選択または指定するために不可欠です。多孔性、透磁率、熱伝導率、機械的強度などの主要な特性は大きく異なる可能性があります。

一般的な形態とグレード:

高度に特殊化されたグレードが存在する一方で、SiCフォームは多くの場合、そのベース材料と細孔密度によって特徴付けられます。

- 反応焼結炭化ケイ素(RBSCまたはSiSiC)フォーム: このタイプは、多くの場合、溶融シリコンで炭素プリフォーム(通常、フェノール樹脂でコーティングされ、熱分解されたポリウレタンフォームレプリカ)を浸透させることによって製造されます。シリコンは炭素と反応してSiCを形成し、構造内に残留遊離シリコンが残る場合があります(通常10〜15%)。SiSiCフォームは、一般的に優れた強度、優れた熱伝導率、および耐摩耗性を提供します。これらは、溶融金属フィルターおよび構造コンポーネントに広く使用されています。

- 焼結炭化ケイ素(SSiC)フォーム: 焼結SiCフォームは、焼結助剤を含む純粋なSiC粉末から作られ、非常に高温(多くの場合>2000℃)で焼成されます。このプロセスにより、非常に高いSiC純度(通常>98-99%)の製品が得られ、SiSiCと比較して優れた高温性能、優れた耐薬品性、およびより優れたクリープ耐性が得られます。SSiCフォームは、高度な触媒担体や腐食性の高い環境向けのフィルターなど、最も要求の厳しい用途に好まれます。

- 窒化ケイ素結合炭化ケイ素(NBSC)フォーム: このタイプでは、SiC粒子は窒化ケイ素(Si3N4)相によって結合されています。NBSCフォームは、優れた耐熱衝撃性と機械的強度を提供できます。

これらのタイプの選択は、多くの場合、動作温度、化学環境、および機械的応力を含む、アプリケーションの特定の要件によって異なります。

主要な特性とパラメータ:

を指定する場合、 への需要は増え続けており、高度な材料科学およびエンジニアリングの基礎となっています。いくつかのパラメータが重要です。

- 多孔性(PPI – 1インチあたりの細孔数): これは、フォーム構造の粗さまたは細かさを定義します。一般的なPPI値の範囲は、10 PPI(粗い)から100 PPIを超える(非常に細かい)範囲です。一般に、PPIが高いほど、細孔が小さく、表面積が大きく、ろ過効率が高くなりますが、圧力降下も大きくなります。

- 低PPI(10〜30 PPI): 溶融金属ろ過(アルミニウム、鉄など)、高い透磁率を必要とするアプリケーション、または整流器としてよく使用されます。

- 中PPI(45〜65 PPI): より細かいろ過、触媒担体、または表面積と流量のバランスが必要なアプリケーションに適しています。

- 高PPI(80〜100+ PPI): 非常に細かい粒子ろ過、ディーゼル微粒子フィルター、または最大の表面積を必要とするアプリケーションに使用されます。

- 相対密度/空隙率: これは、フォーム構造内のオープンスペースの割合を示します。通常、SiCフォームは高い空隙率を持ち、多くの場合70%から90%を超える範囲です。空隙率が高いほど、密度が低くなり、透磁率が高くなる可能性があります。

- 透過性: これは、流体(液体または気体)がフォームを流れやすい程度を測定します。細孔サイズ、相互接続性、および全体的な多孔性の影響を受けます。

- 熱伝導率: バルクSiCは高い熱伝導率(例:100〜200 W / mK)を持ちますが、SiCフォームの有効熱伝導率は、高い多孔性により低くなりますが、他の多くの多孔質セラミックまたは絶縁体よりも大幅に優れています。フォームの密度とベースSiC材料の伝導率の影響を受けます。

- 機械的強度: 通常、圧縮強度、曲げ強度、および破壊靭性によって特徴付けられます。強度は一般に多孔性が高くなるほど低下しますが、特定の密度に対しては優れています。

- 最大使用温度: グレード(SiSiC、SSiC)および雰囲気(酸化性、還元性、不活性)によって異なります。SSiCは一般的に、より高い温度能力を提供します。

- 耐薬品性: SiCは本質的にほとんどの酸、アルカリ、および有機溶剤に対して耐性があります。SSiCは、その純度により、最も幅広い耐薬品性を提供します。

次の表は一般的な比較を示していますが、特定の値はメーカーやカスタマイズによって大きく異なる場合があります。

| プロパティ | SiSiCフォーム(標準) | SSiCフォーム(標準) | カスタマイズに関する考慮事項 |

|---|---|---|---|

| 最大使用温度使用温度 | 〜1350〜1450℃(遊離Siあり) | 〜1600〜1700℃(またはそれ以上) | 雰囲気(酸化性、不活性)、純度要件。 |

| SiC純度 | 〜85〜90% SiC、残留Si | > 98〜99% SiC | 不純物に敏感なアプリケーション(半導体、一部の触媒など)に不可欠です。 |

| 熱伝導率 | グッド~エクセレント | 素晴らしい | 一般に、密度が高いフォームほど熱伝導率が高くなります。 |

| 機械的強度 | グッド | 非常に良い | 多孔性とセル構造に依存します。特定の負荷条件に合わせて最適化できます。 |

| 耐薬品性 | 非常に良い | 素晴らしい | 非常に腐食性の高い環境にはSSiCが適しています。 |

| コスト | 中程度 | より高い | SSiCは、処理温度が高く、原材料の純度が高いため、通常はより高価です。 |

| 標準的な多孔性(PPI) | 10〜80 PPI | 10〜100+ PPI | 特定のろ過効率または表面積のニーズに合わせて調整できます。 |

| 主要な製造 | 反応結合 | 焼結 | プロセスは最終的な特性とコストに影響を与えます。 |

カスタマイズの可能性:

標準グレードとPPIを選択するだけでなく、真のカスタマイズは、 シカーブ・テック が優れています。これには以下が含まれます。

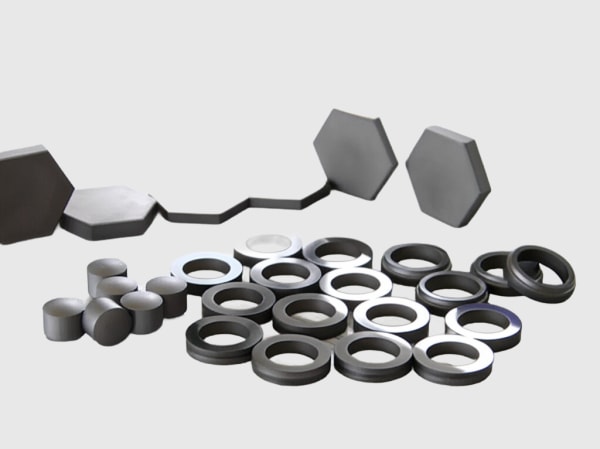

- 複雑な幾何学: 既存の機器または新しい設計に合わせて、特定の形状(ブロック、ディスク、チューブ、カスタム設計)でSiCフォームを製造します。

- 段階的な多孔性: 特定のアプリケーションで最適化されたパフォーマンスを実現するために、単一のコンポーネント内で細孔サイズまたは密度が異なるフォームを作成します(例:多段階ろ過)。

- 表面改質: 触媒活性を高めたり、生体適合性を向上させたり、表面エネルギーを改質したりするためにコーティングを適用します。

- ハイブリッド構造: SiCフォームを高密度SiCまたは他の材料と組み合わせて、調整された機能を持つコンポーネントを作成します。

これらのカスタマイズ機能を活用することで、エンジニアは既製のソリューションを超えて、明確なパフォーマンス上の利点を提供する高度に最適化された への需要は増え続けており、高度な材料科学およびエンジニアリングの基礎となっています。 を開発できます。炭化ケイ素技術に関する深い専門知識と濰坊製造ハブへのアクセスを備えたSicSinoは、このような要求の厳しいカスタマイズプロジェクトを支援するのに適しています。

最適なSiCフォーム性能のための重要な設計および製造上の考慮事項

効果的な カスタム炭化ケイ素フォームコンポーネントの開発には、 設計段階と製造プロセスの複雑さの両方を慎重に検討する必要があります。エンジニアと設計者は、経験豊富なSiCフォームメーカーと緊密に連携して、最終製品が意図されたアプリケーションの要求の厳しいパフォーマンス基準を満たすようにする必要があります。コンポーネントの形状、多孔性の制御、達成可能な公差、および潜在的な後処理のニーズなどの要因はすべて相互に関連しており、SiCフォーム部品の機能と寿命に影響を与えます。

製造可能な設計(DfM):

- 幾何学と複雑性: SiCフォームはさまざまな形状で製造できますが、非常に薄い壁、鋭い内側の角、または大きなサポートされていないスパンを備えた過度に複雑な形状は、信頼性の高い製造が困難でコストがかかる可能性があります。一般的に、よりシンプルで堅牢な設計が推奨されます。設計の実現可能性についてメーカーと早期に話し合うことが重要です。

- 壁の厚さ: 達成可能な最小壁厚は、フォームのPPIと部品全体のサイズによって異なります。一般に、壁が厚いほど強度が高くなりますが、材料の使用量と重量も増加します。

- 抜き勾配: 成形または鋳造されたプリフォームの場合、離型を容易にするために抜き勾配が必要になる場合があります。

- 応力集中点: セラミックフォームは強力ですが、ノッチに敏感になる可能性があるため、設計は応力集中ポイントを最小限に抑えることを目指す必要があります。丸みを帯びた角と厚さの緩やかな移行が有益です。

多孔性とセルサイズの制御:

- 1インチあたりの細孔数(PPI)の選択: PPIの選択は重要であり、アプリケーションに依存します。 溶融金属ろ過SiCフォームの場合、低いPPI(例:10〜30 PPI)により、高い流量が可能になり、大きな介在物を捕捉できます。一方、より細かいろ過または触媒担体アプリケーションでは、表面積を増やし、より小さな粒子を捕捉するために、より高いPPI(例:45〜80+ PPI)が必要になる場合があります。

- 多孔性分布: コンポーネント全体で均一な多孔性を実現することは、一貫したパフォーマンスに不可欠です。不均一性は、優先的な流れ経路または局所的な応力ポイントにつながる可能性があります。

- 相互接続性: 相互接続された細孔を備えたオープンセル性質は、定義的な特徴です。相互接続の程度は、透磁率と機械的強度に影響を与えます。

達成可能な公差、表面仕上げ、および寸法精度:

- 寸法公差: 多孔質炭化ケイ素 フォームは本質的に、高密度セラミックよりも粗い表面テクスチャを持っています。焼成後の公差は、機械加工された高密度セラミックよりも通常広くなっています。一般的な線形公差は、寸法の±1〜2%の範囲、またはサイズと製造ルートに応じて、最小±0.5mm〜±1mmになる可能性があります。より厳しい公差には、多くの場合、後加工が必要です。

- 表面仕上げ: 表面仕上げは、オープンポア構造により自然にテクスチャ化されています。「滑らかさ」は、セルサイズ(PPI)に対して相対的です。(たとえば、シーリングのために)特定の表面仕上げが特定の面に必要な場合は、機械加工またはラッピングが必要になる場合があります。

- 平坦度と平行度: フィルタープレートや基板などのコンポーネントの場合、平面度と平行度が重要です。これらは製造中に制御でき、必要に応じて研削によって改善できます。

製造プロセスの概要:

SiCフォームを製造する最も一般的な方法は、オープンセルポリマーフォーム(通常はポリウレタン)テンプレートの複製を使用することです。

- ポリマーフォームの選択: 目的のPPIとセル構造を持つポリマーフォームがテンプレートとして選択されます。

- スラリーコーティング: ポリマーフォームは、SiC粉末、バインダー、およびその他の添加剤を含むセラミックスラリーでコーティングされています。スラリー組成は、SiCフォームの最終的な特性にとって重要です。

- 乾燥と焼失: コーティングされたフォームを慎重に乾燥させ、次にポリマーテンプレートを高温で焼き払い、元のフォーム構造を複製する壊れやすいセラミックプリフォームを残します。

- 焼結/反応結合:

- について 焼結SiC(SSiC)フォームの場合、、セラミックプリフォームは、制御された雰囲気中で非常に高温(通常>2000℃)で焼結されます。これにより、SiC粒子が結合し、フォームのストラットが緻密化されます。

- について 反応焼結SiC(RBSC/SiSiC)フォーム、炭素質プリフォーム(ポリマー焼失後、場合によっては炭素化工程を経る)に溶融シリコンを浸透させる。シリコンは炭素と反応してSiCをその場で生成し、元のSiC粒子を結合させる。

- 機械加工と仕上げ(必要な場合): 焼成後、SiCフォーム部品は、最終的な寸法、より厳しい公差、または特定の形状を実現するために、機械加工(切断、研削など)することができる。SiCの硬度が高いため、通常はダイヤモンド工具を使用する。

潜在的な後処理の必要性:

用途に応じて、SiCフォーム部品はさらに後処理が必要になる場合がある。

- 研削/ラッピング: 厳しい寸法公差、シーリング面の特定の表面仕上げを実現するため、または平坦度/平行度を確保するため。

- 切断/スライス: より大きなフォームブロックから特定の形状またはサイズを得るため。

- クリーニング: 製造または機械加工による残留汚染物質を除去するため。

- シーリング: 場合によっては、フォームの一部を選択的に密閉または高密度化することがある。例えば、不浸透性のエッジを作成したり、他の部品に取り付けたりするため。

- コーティング: 触媒コーティング(触媒担体用の貴金属など)または保護コーティングを施し、耐薬品性をさらに高めたり、表面特性を改質したりするため。

これらの設計および製造上の側面を慎重に検討することが、 カスタム炭化ケイ素フォームの比類のない利点 ソリューションを成功させるために不可欠である。経験豊富な 炭化ケイ素フォームメーカー ような シカーブ・テック、材料科学、プロセス能力、製造可能性のための設計を深く理解している人は、開発プロセスを大幅に合理化し、最適なコンポーネント性能を保証できます。SicSinoの濰坊SiC製造ハブとのつながりは、幅広い処理技術と専門知識へのアクセスを提供します。

SiCフォームの実装における課題の克服と成功のための提携

一方 により、幅広い産業用途で重要なコンポーネントとして使用できます。 は、驚くほど多くの利点を提供するが、その実装には課題がないわけではない。これらの潜在的なハードルと、それらを軽減する方法を理解することは、エンジニアや調達チームにとって非常に重要である。 シカーブ・テックのような、知識が豊富で有能なサプライヤーとの提携は、これらの複雑さを乗り越え、アプリケーションを成功させる上で役立つ。

SiCフォームに関連する一般的な課題:

- 脆性と取り扱い: ほとんどのセラミックスと同様に、SiCフォームは本質的に脆く、金属と比較して破壊靭性が低い。これは、機械的衝撃、衝撃、または高い引張応力による損傷を受けやすい可能性があることを意味する。

- 緩和:

- デザインの最適化: 応力集中を最小限に抑え、鋭い角を避け、適切なサポートを確保するように部品を設計する。

- 取り扱い手順: 製造、組み立て、および設置全体を通して、慎重な取り扱いプロトコルを実施する。輸送には特殊な梱包が必要になる場合がある。

- システム統合: 過度の機械的負荷または振動からSiCフォーム部品を保護するように周囲のシステムを設計する。一般的に、圧縮荷重が好ましい。

- 靭性強化戦略: 二次相または繊維強化材を組み込む研究は、靭性を向上させる可能性があるが、他の特性を変化させ、コストを増加させる可能性がある。

- 緩和:

- 加工の複雑さとコスト: 焼成されたSiCフォームの機械加工は、その高い硬度のため困難である。これには通常、ダイヤモンド工具と特殊な装置が必要であり、特に複雑な形状や厳しい公差の場合、全体的なコストとリードタイムが増加する可能性がある。

- 緩和:

- ニアネットシェイプ製造: 広範な焼結後機械加工の必要性を最小限に抑えるために、可能な限り最終形状に近い部品(「ニアネットシェイプ」)を設計する。これには、初期の成形および焼成段階での正確な制御が必要である。

- 高度な加工技術: 特定の形状に対して、超音波加工、レーザー加工、またはEDM(放電加工)などの技術を利用するが、適用性は異なる。

- サプライヤーの専門知識: 硬質セラミックスの社内機械加工能力と経験を持つサプライヤーと協力する。SicSinoは、濰坊SiCハブのネットワークを活用して、高度な機械加工リソースへのアクセスを促進できる。

- 緩和:

- 熱衝撃制限(金属と比較して): SiCフォームは、他の多くのセラミックスと比較して優れた耐熱衝撃性を持つが、極端な温度勾配または非常に急速なサイクルは、特に大型またはより複雑な部品の場合、依然としてリスクをもたらす可能性がある。

- 緩和:

- 素材の選択: 焼結SiC(SSiC)フォームは、一般的に、その高い純度と微細構造のため、反応焼結SiC(RBSC)よりも優れた耐熱衝撃性を提供する。

- 多孔性制御: より高い多孔性は、熱膨張の差をより効果的に調整することにより、耐熱衝撃性を向上させる場合がある。

- 緩やかな加熱/冷却: 可能な場合は、アプリケーションで制御された加熱および冷却速度を実装する。

- 緩和:

- コスト: カスタムSiCフォーム部品は、従来の材料(金属や他のセラミックス(アルミナフォームなど))と比較して、初期費用が高くなる可能性がある。コストは、原材料の純度、製造の複雑さ、エネルギー集約的な焼成プロセス、および必要な機械加工によって影響を受ける。

- 緩和:

- 総所有コスト(TCO)分析: SiCフォームが提供できる、より長い耐用年数、改善されたプロセス効率、ダウンタイムの削減、および製品品質の向上を考慮する。多くの場合、初期投資の増加は長期的な節約によって相殺される。

- 大量生産: コストは、生産量が多いほど低下する可能性があります。

- 最適化された設計: 材料の使用量と複雑な形状を最小限に抑える効率的な設計は、コスト管理に役立つ。

- 戦略的ソーシング コスト効率の高いSiC生産で知られる濰坊製造クラスターへの直接アクセスを持つSicSinoのようなサプライヤーとの提携は、品質を損なうことなく競争力のある価格を提供できる。

- 緩和:

- 接合とシーリング: SiCフォームを他の部品(セラミックまたは金属)に効果的に接合したり、気密シールを実現したりすることは、その多孔性と他の材料との熱膨張の不一致のため困難である可能性がある。

- 緩和:

- 特殊なろう付け/接合技術: SiC用に特別に設計された活性金属ろう材またはセラミック接着剤を使用する。

- ガスケットを使用した機械的クランプ: 高温ガスケット材料(グラファイト、セラミックファイバーなど)と機械的クランプ設計を採用する。

- 統合設計: シーリングを容易にする一体型フランジまたは形状で部品を設計する。

- 表面高密度化: シール性を向上させるために、嵌合面を選択的に高密度化またはコーティングする。

- 緩和:

との成功のためのパートナーシップ シカーブ・テック:

これらの課題を克服するには、製品だけではなく、パートナーシップが必要になることが多い。ここで、 シカーブ・テック、中国科学院の強力な科学技術力に支えられた、不可欠な資産となります。

- 技術的な専門知識: SicSinoのチームは、SiC材料科学、プロセスエンジニアリング、およびアプリケーション開発に関する深い知識を持っている。彼らは、材料の選択、設計の最適化、および製造の実現可能性に関する専門的なガイダンスを提供できる。

- カスタマイズ能力: 中国のSiC生産量の80%以上を占める濰坊SiC生産拠点との強いつながりにより、SicSinoは、材料グレードや多孔性から複雑な形状まで、幅広いカスタマイズオプションを提供し、SiCフォーム部品がお客様の正確な要件に合わせて調整されるようにする。

- 問題解決: 困難なアプリケーションに直面しているか?SicSinoのエンジニアは、お客様のチームと協力して革新的なソリューションを開発し、材料から最終製品までの統合されたプロセス知識を活用できる。

- 品質保証とサプライチェーンの信頼性: 中国科学院(濰坊)イノベーションパークおよび国家技術移転センターの下で運営されているSicSinoは、高品質基準と信頼性の高いサプライチェーンにコミットし、 中国国内でより信頼性の高い品質と供給保証を提供している。

- 費用対効果: 濰坊クラスター内の規模の経済と専門知識を活用することで、SicSinoは より高品質で、コスト競争力のあるカスタマイズされた炭化ケイ素部品を提供できる。

高度なセラミックスにおける単なるサプライヤーではなく、戦略的パートナーを求めている企業にとって、SicSinoは独自の価値提案を提供し、潜在的な課題を成功裏に、高性能なソリューションに変える。初期設計から大規模生産までクライアントをサポートする能力により、 炭化ケイ素フォームの卸売 市場における品質とイノベーションへの彼らのコミットメントを強調しています。

におけるOEMおよび技術バイヤーにとって理想的な選択肢となる。

適切なサプライヤーの選択 により、幅広い産業用途で重要なコンポーネントとして使用できます。 炭化ケイ素フォームパートナーの選択:調達およびエンジニアリングチームにとっての重要な要素 は、プロジェクトの成功、製品の性能、および全体的な運用効率に大きな影響を与える可能性のある重要な決定である。調達マネージャー、エンジニア、および技術バイヤーにとって、これは単に最低価格の炭化ケイ素フォームコスト

を見つけるだけではない。潜在的なパートナーの技術力、材料に関する専門知識、品質システム、カスタマイズサポート、およびサプライチェーンの信頼性を評価することが含まれる。 を選択する際に考慮すべき重要な要素を以下に示す。 またはサプライヤー:

- 技術的専門知識と研究開発能力:

- 材料科学の知識: サプライヤーは、さまざまなSiCグレード(SiSiC、SSiCなど)、それらの特性、およびさまざまなアプリケーションへの適合性に関する深い知識を持っているか?特定の動作条件(温度、化学物質への暴露、機械的応力)に最適な材料についてアドバイスできるか?

- 設計およびエンジニアリングサポート: 必要に応じて、設計支援、DfM(製造容易性のための設計)レビュー、および有限要素解析(FEA)を提供できるか?多孔性、セルサイズ、および形状が性能にどのように影響するかを理解しているか?

- イノベーションと問題解決: ソリューションを共同設計でき、困難なまたは斬新なアプリケーションに取り組むことを恐れないパートナーを探す。

- 製造能力とカスタマイズ:

- 製品範囲: 幅広いPPI値、密度、およびさまざまなSiCグレードのフォームを製造できるか?

- カスタム形状とサイズ: 複雑な形状を製造し、特定の寸法要件を満たすための能力は?ニアネットシェイプ製造を提供しているか?

- 機械加工と仕上げ: SiCフォームの精密機械加工(切断、研削、ラッピング)のための社内または信頼できる外部委託能力を持っているか?

- 後処理オプション: 必要に応じて、コーティング、シーリング、または特殊な洗浄などのサービスを提供または管理できるか?

- 品質管理システムと認証:

- 品質管理プロセス: 原材料検査から最終製品の検証まで、製造プロセス全体でどのような品質チェックが実行されるか?テスト能力(多孔性測定、強度テスト、寸法チェックなど)について質問する。

- 資格: ISO 9001認証を取得しているか、またはその他の関連する業界固有の認証を保持しているか?これは、品質とプロセス管理への取り組みを示している。

- トレーサビリティ: 材料のトレーサビリティと適合証明書を提供できるか?

- サプライチェーンとロジスティクス:

- リードタイム サンプル、プロトタイプ、および生産量に対する典型的なリードタイムは?リードタイムに影響を与える可能性のある要因について透明性があるか?

- 生産能力: 現在および予測される将来のボリューム要件に対応できるか?

- 信頼性: 納期厳守と一貫した供給の実績があるか?

- 場所と配送: 施設の場所と信頼性の高い配送能力を考慮する。

- 費用対効果と総所有コスト(TCO):

- 透明な価格設定: 価格体系は明確で競争力があるか?初期費用は要素であるが、TCOも評価する。信頼できるサプライヤーからのわずかに高価であるが、高品質で長持ちするコンポーネントは、長期的にはより費用対効果が高くなる可能性がある。

- 付加価値サービス: ユニットあたりの価格には反映されない可能性があるが、他の場所で大幅なコストを節約できる技術サポート、設計支援、および問題解決能力の価値を考慮する。

- 顧客サービスとコミュニケーション:

- 応答性: 問い合わせや技術的な質問にどれくらいの速さで対応するか?

- テクニカルサポート: 知識豊富な技術サポートはすぐに利用できるか?

- 協力: プロジェクトのライフサイクル全体を通して、チームと協力する意思があるか?

なぜ シカーブ・テック が際立っているのか:

これらの基準に対して潜在的なパートナーを評価する場合、 シカーブ・テック は、特に中国の信頼できるソースから高品質でカスタマイズされたSiCフォームソリューションを求めている企業にとって、説得力のある事例となる。

- 深い技術的ルーツ: 中国科学院(濰坊)イノベーションパークの一部であり、中国科学院国家技術移転センターの支援を受けているSicSinoは、世界クラスの科学技術力を活用しています。彼らの国内トップクラスの専門チームは、炭化ケイ素製品のカスタマイズされた生産を専門とし、材料、プロセス、設計、測定、評価に関する広範な技術を所有しています。

- SiC製造のハブ: 中国の炭化ケイ素カスタマイズ可能部品製造の中心地(国内のSiC生産量の80%以上を占める)である濰坊市に位置するSicSinoは、専門の生産企業の広大なネットワークへの比類のないアクセスを持っている。彼らは、2015年以来、高度なSiC生産技術の導入と実装に尽力し、この産業クラスター内の技術的進歩を促進してきた。これは、彼らが幅広い種類の への需要は増え続けており、高度な材料科学およびエンジニアリングの基礎となっています。 を効率的かつ費用対効果の高い方法で調達または生産できることを意味する。

- 包括的なカスタマイズ: SicSinoの強みは、材料から製品までの統合されたプロセスにあり、 炭化ケイ素フォームの卸売 および特殊なOEM部品に対する多様なカスタマイズニーズを満たすことができる。彼らは、各アプリケーションが独自であることを理解しており、クライアントと緊密に協力して、調整されたソリューションを開発している。

- 品質と信頼性: SicSinoは、 より高品質で、コスト競争力のあるカスタマイズされた炭化ケイ素部品を提供できる。 彼らの堅牢な品質保証プロセスと中国科学院の支援は、要求の厳しい産業用途に不可欠な信頼性のレベルを保証します。

- 技術移転サービス: 特に、独自の専門的なSiC製品製造プラントの設立を検討している場合、SicSinoはプロの炭化ケイ素生産のための技術移転を提供できる。これには、工場設計や機器調達から設置、試運転、試作まで、あらゆるターンキープロジェクトサービスが含まれており、より効果的な投資と信頼性の高い技術変革が保証される。

次の表は、SiCフォームサプライヤーを選択する際の主要な考慮事項と、SicSinoがそれらにどのように対応するかを示している。

| 要素 | 一般的な考慮事項 | シカーブ・テック 利点 |

|---|---|---|

| 技術的専門知識 | 深い材料科学の知識、設計サポート。 | 中国科学院の支援を受けている。トップレベルの専門チーム。包括的な材料およびプロセス技術。 |

| カスタマイズ | さまざまなPPI、グレード、複雑な形状を製造する能力。 | 広範なカスタマイズ機能。材料から製品までの統合プロセス。濰坊SiCクラスターへのアクセス。 |

| 品質保証 | 堅牢なQCプロセス、認証、トレーサビリティ。 | 高品質へのコミットメント; 信頼性の高い供給保証; 中国科学院の支援は厳格な基準を保証します。 |

| 製造へのアクセス | 社内能力または強力なネットワーク | 中国SiC製造の中心地である濰坊に位置し、10社以上の地元企業の技術を支援。 |

| コストとリードタイム | 競争力のある価格設定、妥当なリードタイム、TCO重視。 | 濰坊のクラスター効率により、コスト競争力のある部品を提供。リードタイムに関する透明性の高いコミュニケーション。 |

| パートナーシップアプローチ | 協調的、レスポンスが良い、問題解決型。 | 技術移転と商業化の橋渡し役。設計から製造、そしてその先まで、顧客の成功に尽力。 |

| 高度なサービス | 研究開発、技術移転。 | ターンキーSiCプラントのセットアップのための技術移転を提供; 中国科学院とのつながりを通じた継続的なイノベーション。 |

14860: 適切な SiCフォームサプライヤー は戦略的な決定です。技術力、カスタマイズ能力、品質保証、パートナーシップアプローチを重視することで、この先進材料の潜在能力を最大限に引き出すことができます。 シカーブ・テック は、これらの品質を体現しており、世界中の企業にとって信頼できるパートナーです。

炭化ケイ素フォームに関するよくある質問(FAQ)

エンジニア、設計者、調達担当者は、検討する際に特定の質問をすることがよくあります。 の重要性は、その優れた熱伝導率、高温安定性、優れた機械的強度対重量比、優れた化学的不活性、および制御可能な多孔性にあります。 アプリケーション向け。一般的な質問への回答を以下に示します。

- SiCフォームで利用可能な一般的な気孔サイズ(PPI)は何ですか?また、適切なサイズの選び方は? 炭化ケイ素フォームは、気孔サイズが幅広く、通常は1インチあたりの気孔数(PPI)として指定されます。一般的な範囲には、10、20、30、45、60、80、100 PPIなどがあり、カスタムオプションも利用できる場合があります。

- 低PPI(例:10〜30 PPI): 大きく、より開放的な気孔。これらは、溶融金属のろ過(特にアルミニウムまたは鉄の鋳造における大きな介在物の除去)、非常に高い透磁率と低い圧力損失を必要とする用途、または整流器などの用途によく使用されます。

- 中PPI(例:45〜65 PPI): 表面積、ろ過効率、透磁率のバランス。より細かい溶融金属のろ過(例:鋼、超合金)、適度な表面積が必要な触媒担体、または一部の熱交換器の用途に適しています。

- 高PPI(例:80〜100+ PPI): より小さな気孔。表面積が大きく、より細かいろ過が可能です。ディーゼル微粒子フィルター(DPF)、気体または液体中の微粒子ろ過、または最大の表面積を必要とする触媒担体などの用途に使用されます。選択は、特定の用途によって異なります。

- ろ過の場合: 除去する必要がある粒子のサイズと、許容できる圧力損失を考慮してください。PPIが細かいほど、小さな粒子に対してより優れた効率を発揮しますが、圧力損失は大きくなります。

- 触媒担体の場合: 一般的に、PPIが高いほど、触媒の担持と反応のための表面積が大きくなります。

- 熱交換器の場合: PPIは、熱伝達係数と圧力損失に影響を与えます。最適なPPIを決定するには、経験豊富なサプライヤー(など)にアプリケーションの要件を相談するのが最善です。 シカーブ・テック 。

- SiCフォームのコストは、他のセラミックフォームや従来の材料と比較してどうですか? について は、プロジェクトの成功、製品の性能、および全体的な運用効率に大きな影響を与える可能性のある重要な決定である。調達マネージャー、エンジニア、および技術バイヤーにとって、これは単に最低価格の は、一般的に他のセラミックフォーム(アルミナフォームやジルコニアフォームなど)よりも高く、従来の材料(ポリマーフォームやろ過または構造用途で使用される一部の金属など)よりも大幅に高くなります。いくつかの要因がこれに寄与しています。

- 原材料費: 高純度の炭化ケイ素粉末は、他の多くのセラミックの原材料よりも高価です。

- 製造プロセス: SiCフォーム、特に焼結SiC(SSiC)を作成するプロセスには、非常に高温(多くの場合>2000℃)と制御された雰囲気が必要であり、エネルギーを消費し、特殊な設備が必要です。

- 機械加工: 厳しい公差または複雑な形状で機械加工が必要な場合、SiCの硬度により、ダイヤモンド工具を必要とする高価な作業になります。

- カスタマイズ: 高度にカスタマイズされた形状、多孔性、またはグレードも価格に影響します。ただし、を検討することが重要です。 総所有コスト(TCO) 単なる初期価格ではありません。SiCフォームは多くの場合、次のものを提供します。

- より長い耐用年数 優れた耐熱性、耐薬品性、耐摩耗性による。

- プロセス効率の向上 (例:より優れたろ過、より高い触媒活性、強化された熱伝達)。

- ダウンタイムの短縮 およびメンテナンスコスト。多くの要求の厳しい用途では、SiCフォームの優れた性能と寿命が、より高い初期投資を正当化します。 炭化ケイ素フォームの卸売 SicSinoなどのサプライヤーとの協力による購入または最適化された設計は、コスト管理に役立ちます。

- 炭化ケイ素フォームは、機械加工したり、他のコンポーネントに接合したりできますか? はい、ただし、特定の考慮事項があります。

- 機械加工: 焼成された炭化ケイ素フォームは非常に硬く、ダイヤモンド研削、切断、またはラッピング技術を使用して機械加工できます。特定の機能には、放電加工(EDM)または超音波加工を使用することも可能です。ただし、機械加工は時間がかかり、高価になる可能性のあるプロセスです。機械加工を最小限に抑えるために、ニアネットシェイプ製造用にコンポーネントを設計することが推奨されます。グリーン機械加工(最終焼成前にセラミックプリフォームを機械加工すること)は可能な場合があり、より簡単ですが、焼成中の収縮により公差はそれほど正確ではありません。

- 接合: SiCフォームを他のコンポーネント(SiCフォーム、高密度SiC、または金属)に接合することは、その多孔性と、他の材料との間に存在する熱膨張のミスマッチのために困難な場合があります。一般的な方法には、次のものがあります。

- セラミック接着剤/セメント: 高温セラミック接着剤またはセメントは、特にSiC-SiCジョイントに使用できます。

- ろう付け: 活性金属ろう付けは、SiCを金属または他のセラミックに接合するための一般的な技術です。これには、SiC表面と反応して濡れ性と結合を促進する活性元素(チタンなど)を含むろう材合金を使用することが含まれます。

- メカニカル・ファスニング: フランジを設計したり、高温ガスケット(例:グラファイト、セラミックファイバー紙)を備えたクランプを使用したりすると、機械的なジョイントを作成できます。

- 拡散接合: 高温高圧の特定の条件下では、直接接合を実現できます。接合が必要なコンポーネントを設計する場合は、などのSiCフォームサプライヤーに相談することが不可欠です。 シカーブ・テック。彼らの専門知識は、適切な接合方法を選択し、堅牢な接続を容易にする機能を設計するのに役立ちます。 への需要は増え続けており、高度な材料科学およびエンジニアリングの基礎となっています。.

結論:カスタム炭化ケイ素フォームで未来を受け入れる

カスタム炭化ケイ素フォーム は、材料科学の進歩の証であり、最も極端な運用上の課題に直面している業界に独自の強力なソリューションを提供します。高温安定性、優れた耐熱衝撃性、高い強度対重量比、化学的不活性、および調整可能な多孔性の優れた組み合わせにより、からまで、さまざまな用途に不可欠な材料となっています。 溶融金属ろ過SiCフォームの場合、 そして SiCフォーム触媒担体 高度な SiCフォーム熱交換器 そして 航空宇宙SiCフォームコンポーネント.

炭化ケイ素の固有の特性は印象的ですが、エンジニア、調達マネージャー、およびOEMにとっての真の価値は、「カスタム」の側面にあります。多孔性、形状、さらにはベースSiCグレードを調整できるため、コンポーネントを正確なアプリケーション要件に合わせて最適化でき、パフォーマンスの向上、効率の向上、および耐用年数の延長につながります。 脆性や機械加工の複雑さなどの課題はありますが、インテリジェントな設計と経験豊富なメーカーとの連携を通じて効果的に管理できます。

適切なパートナーを選ぶこと は、この高度なセラミックの可能性を最大限に引き出すために最も重要です。シカーブ・テック。中国科学院に根ざした深い技術的専門知識と、中国のSiC産業の中心地である濰坊内での戦略的な位置付けを持つSicSinoは、単なるコンポーネント以上のものを提供しています。SicSinoは、設計と材料選択から製造、さらには独自のSiC生産施設の設立のための技術移転まで、包括的なサポートを提供する協調的なパートナーシップを提供します。品質、費用対効果、および信頼性の高い供給への彼らのコミットメントは、 高性能SiCフォーム を製品とプロセスに組み込むことを目指す企業にとって理想的な選択肢となっています。

業界が温度、圧力、および化学的暴露の限界を押し広げ続けるにつれて、のような材料の需要は により、幅広い産業用途で重要なコンポーネントとして使用できます。 は激化する一方です。この革新的な技術を採用し、知識豊富なサプライヤーと提携することで、企業は新たなレベルのパフォーマンスを引き出し、イノベーションを推進し、今日のそして明日の要求の厳しい産業環境において競争優位性を確保できます。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.