SiC:AIハードウェアの未来材料

シェア

SiC:AIハードウェアの未来材料

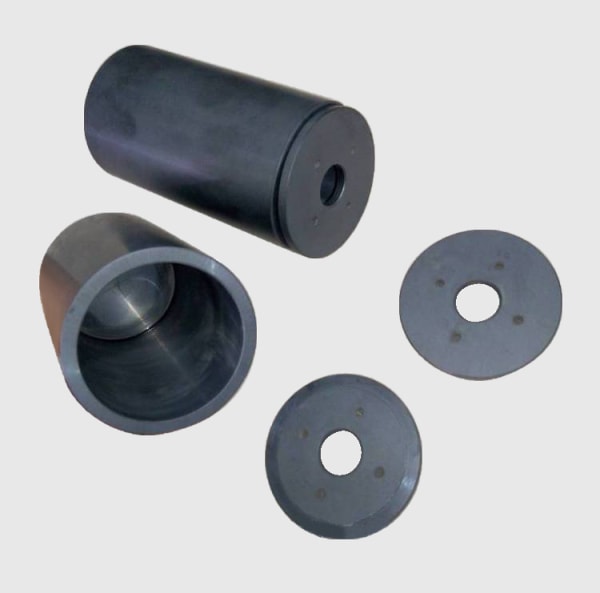

人工知能(AI)の急速な進化は、極端な動作条件に耐え、前例のない性能を可能にする画期的な材料を必要としています。従来の材料は、高度なAIハードウェアの強烈な熱、高電力密度、および電気的需要を管理するのに不十分なことがよくあります。ここで、 炭化ケイ素 がゲームチェンジャーとして登場します。主要な技術セラミックス材料として、SiCは、次世代のAIアクセラレータ、高性能コンピューティング、およびAIシステムにおける効率的な電力管理に不可欠な独自の特性の組み合わせを提供します。

AIハードウェアにカスタム炭化ケイ素を使用する理由

強力なGPUから特殊なASIC、ニューロモーフィックチップまで、AIハードウェアには、優れた熱負荷を処理し、安定した電気的性能を確保できる材料が必要です。カスタム炭化ケイ素製品は、既製品では提供できないソリューションを提供します。優れた熱伝導率、高い絶縁破壊電圧、および優れた機械的強度により、よりコンパクトで効率的で信頼性の高いAIシステムが可能になります。半導体、パワーエレクトロニクス、データセンターなどの業界のエンジニア、調達マネージャー、および技術的なバイヤーにとって、カスタムSiCの利点を理解することは、AI革命で先を行くために不可欠です。

SiC:AIハードウェアなどでの用途

炭化ケイ素の多用途な特性により、特に成長著しいAIハードウェアの分野において、幅広い高需要用途に適しています。その影響はさまざまな分野に及び、高度な技術開発におけるその重要な役割を示しています。

- 半導体製造: SiCは、AI電源に使用されるパワーMOSFETやダイオードなどの高出力半導体デバイスに不可欠であり、より高い効率とエネルギー損失の削減に貢献しています。また、その極度の純度と耐薬品性により、ウェーハ処理装置およびコンポーネントにも利用されています。

- AIハードウェアコンポーネント: AIアクセラレータでは、SiCはヒートシンク、基板材料、および電力供給モジュールに見られ、効率的な熱管理と重要な処理ユニットへの安定した電力供給を促進します。その高い熱伝導率により、AIチップによって生成される重要な熱を効果的に放散し、パフォーマンスのスロットリングを防ぎます。

- パワーエレクトロニクス SiCパワーモジュールは、AIデータセンター、自律走行にAIを利用する電気自動車、および産業用電源における電力の変換と管理に不可欠です。これらのモジュールは、シリコンベースの代替品よりも高いスイッチング周波数、低い損失を提供し、より高い温度で動作します。

- 航空宇宙および防衛: 航空宇宙および防衛に展開されるAIシステムの場合、SiCの軽量性、高強度、および耐高温性により、過酷な環境で動作する必要があるセンサー、通信システム、および堅牢なコンピューティングプラットフォームに最適です。

- 再生可能エネルギー: AI主導のスマートグリッドおよびエネルギー管理システムは、太陽光および風力発電用のインバータおよびコンバータにおけるSiCの効率性の恩恵を受けており、AIインフラに供給される、より信頼性が高く持続可能なエネルギーソリューションを可能にします。

- 医療機器 AIを組み込んだ精密医療機器は、多くの場合、小型で信頼性の高い電源を必要とし、SiCは小型化と効率性において大きな利点を提供します。

カスタム炭化ケイ素の利点

カスタム炭化ケイ素コンポーネントを選択すると、AIハードウェアやその他の高度なアプリケーションの限界を押し上げるために不可欠な、明確な利点が得られます。

- 優れた熱管理: SiCは、従来のシリコンをはるかに上回る優れた熱伝導率を誇っています。これにより、より効果的な放熱が可能になり、高密度AIチップの性能低下を防ぎ、寿命を延ばすために不可欠です。

- 高い絶縁破壊電圧: その高い誘電強度により、SiCデバイスはより薄い層でより高い電圧を処理できるため、AIシステム用のより小型で効率的なパワーエレクトロニクスコンポーネントにつながります。

- 優れた化学的安定性: SiCは化学的攻撃に対して非常に耐性があり、半導体処理や化学製造でよく見られる腐食性環境での使用に最適であり、長寿命と信頼性を確保します。

- 優れた耐摩耗性: その固有の硬度により、SiCは摩耗や浸食に対して非常に耐性があり、産業機械やAI主導の自動化で使用される精密ロボットなど、高摩耗用途におけるコンポーネントの動作寿命を延ばします。

- 軽量&高強度: SiCの高い強度対重量比は、構造的完全性を損なうことなく軽量化が重要な航空宇宙および防衛用途に非常に貴重です。

- より優れた熱伝達でより高い温度で動作する能力は、より軽量なコンポーネント(薄肉の窯道具など)を設計する可能性と組み合わされて、大幅なエネルギー節約につながる可能性があります。より速いサイクル時間と削減された熱質量は、処理された製品の単位あたりの燃料または電気消費量の削減に貢献します。 SiCコンポーネントをカスタム設計する能力により、複雑なAIハードウェアの特定の幾何学的、熱的、および電気的要件を正確に満たすことができ、パフォーマンスと統合効率を最大化できます。

推奨されるSiCグレードと組成

炭化ケイ素の性能特性は、その組成と製造プロセスを変えることによって調整できます。さまざまなグレードを理解することは、特定のAIハードウェアアプリケーションに最適な材料を選択するために不可欠です。

| SiCグレード/タイプ | 主要物件 | AIハードウェアと産業における代表的なアプリケーション |

|---|---|---|

| 反応焼結SiC(RBSC) | 高い熱伝導率、優れた強度、優れた耐酸化性、低多孔性。 | AIプロセッサ用のヒートシンク、パワーモジュール、半導体製造用の炉コンポーネント、メカニカルシール、摩耗部品。 |

| 焼結アルファSiC(SSiC) | 非常に高い硬度、優れた耐食性と耐摩耗性、高純度、優れた耐熱衝撃性。 | 半導体処理装置用の精密コンポーネント、ベアリング、ノズル、ポンプ部品、装甲、過酷な化学環境のコンポーネント。 |

| 窒化結合SiC(NBSC) | 優れた強度、耐熱衝撃性、溶融金属およびスラグに対する優れた耐性。 | るつぼ、キルン家具、高炉ライニング、AIハードウェア製造に関連する冶金プロセスにおけるコンポーネント。 |

| 化学蒸着SiC(CVD SiC) | 超高純度、等方性特性、理論密度、優れた表面仕上げ。 | 高精度光学コンポーネント、 |

SiC製品の設計に関する考慮事項

炭化ケイ素を用いた設計では、製造可能性と最適な性能を確保するために、その特有の材料特性に細心の注意を払う必要があります。複雑なAIハードウェアコンポーネントの場合、細心の注意を払った設計が不可欠です。

- 形状の制限: SiCは硬く脆い材料であるため、応力集中を最小限に抑えるために、鋭角や断面の急激な変化は避ける必要があります。滑らかな移行と十分な半径が推奨されます。

- 壁の厚さ: 製造プロセス中の均一な加熱と冷却を促進し、反りやひび割れのリスクを軽減するために、一般的に均一な壁厚が推奨されます。

- ストレスポイント: 動作中の潜在的な応力点を特定し、負荷を均等に分散するように設計します。有限要素解析(FEA)は、性能をシミュレーションし、設計を最適化するためにしばしば採用されます。

- 公差: SiCは高精度に機械加工できますが、過度に厳しい公差は製造コストを大幅に増加させる可能性があります。精度要件と費用対効果のバランスを取ってください。

- 組立方法: SiCコンポーネントが、より大きなAIハードウェアアセンブリにどのように統合されるかを検討してください。これには、ろう付け、接着剤接合、または機械的固定が含まれる可能性があり、それぞれに独自の設計上の影響があります。

公差、表面仕上げ、寸法精度

カスタムSiCコンポーネントの必要な寸法精度と表面仕上げを達成することは、特に精密AIハードウェアにおいて、その性能にとって重要です。最新の機械加工能力により、驚くべき精度が実現します。

- 達成可能な公差: 部品のサイズと複雑さによっては、標準的な機械加工では、通常、公差を±0.025mmから±0.050mmの範囲に維持できます。超精密用途の場合、研削とラッピングにより、さらに厳しい公差を達成できます。

- 表面仕上げオプション: 表面仕上げは、粗い焼結面から高度に研磨された鏡面仕上げまでさまざまです。必要な表面仕上げは用途によって異なり、たとえば、流体と相互作用するコンポーネントや、低摩擦を必要とするコンポーネントには、より細かい仕上げが求められます。

- 精密機能: 高度な研削、ラッピング、研磨技術により、AIチップパッケージでコンポーネントを積み重ねたり、正確な位置合わせ機能を生成したりするために不可欠な、優れた平面度、平行度、垂直度を備えたSiCコンポーネントを製造できます。

SiCコンポーネントのポストプロセスニーズ

最初の成形と焼結後、多くの炭化ケイ素コンポーネントは、最終的な仕様を達成し、性能を向上させるために、追加の後処理ステップを受けます。

- 研磨: 精密研削は、厳しい寸法公差を達成し、表面仕上げを改善し、材料の不規則性を除去するために一般的に使用されます。

- ラッピング: ラッピングは、非常に平らな表面と非常に厳しい寸法管理を達成するために使用される微細研磨加工プロセスであり、AIハードウェアのシーリング用途やインターフェースに不可欠であることがよくあります。

- 研磨: 研磨により、鏡面のような表面仕上げを達成し、特定の用途の摩擦を低減し、光学特性を向上させることができます。

- シーリング/コーティング: 特定の環境では、SiCコンポーネントは、耐薬品性を高め、多孔性を低減し、または表面特性を変更するために、特殊なコーティングまたは含浸から恩恵を受ける可能性があります。

一般的な課題とそれらを克服する方法

炭化ケイ素は非常に大きな利点を提供しますが、この高度な材料を扱うことは、経験豊富なメーカーが克服することに長けている独自の課題を提示します。

- 脆さ: SiCは硬いですが脆い材料であり、取り扱いを誤ったり、突然の衝撃を受けたりすると、欠けたりひび割れたりしやすくなります。応力集中を回避するための慎重な設計と、正確な機械加工技術が不可欠です。

- 機械加工の複雑さ: その極度の硬さにより、SiCの機械加工は困難で高価になり、特殊なダイヤモンド研削工具と技術が必要になります。この複雑さは全体的なコストに貢献しますが、必要な精度を保証します。

- 熱衝撃: 一般的に良好ですが、極端で急激な温度変化は、SiCに熱応力を誘発する可能性があります。製造および動作中の適切な設計と制御された加熱/冷却速度が重要です。

- コスト: SiCの原材料と製造プロセスは、一般的に従来の材料よりも高価です。ただし、長寿命、優れた性能、およびエネルギー効率により、多くの場合、総所有コストが削減されます。

適切なSiCサプライヤーの選び方

カスタム炭化ケイ素製品の信頼できるサプライヤーを選択することは、AIハードウェアプロジェクトの成功に直接影響する重要な決定です。実績のある専門知識と包括的な能力を持つパートナーを探してください。

- 技術力: サプライヤーのエンジニアリングチーム、研究開発能力、設計支援能力を評価してください。複雑な形状や要求の厳しい仕様の経験があるか。

- 材料オプション: 特定の用途要件を満たすために、幅広いSiCグレードと組成を提供していることを確認してください。

- 製造工程: 製造施設、品質管理手順、および小規模なプロトタイプと大規模な生産の両方を処理する能力について問い合わせます。

- 認証と品質保証: 一貫した製品品質を確保するために、ISO 9001などの認証と堅牢な品質管理システムを探してください。

- 業界経験: 特定の業界(例:半導体、航空宇宙、パワーエレクトロニクス)で強力な実績を持つサプライヤーは、お客様固有のニーズをよりよく理解します。

ここSicarb Techは、カスタム炭化ケイ素ソリューションの一流パートナーであると自負しています。ご承知のように、中国の炭化ケイ素カスタマイズ部品製造の中心地は中国の濰坊市です。現在、この地域には40社以上の大小様々な炭化ケイ素生産企業があり、総計で全国の炭化ケイ素生産量の80%以上を占めています。私たちSicarb Techは、2015年から炭化ケイ素生産技術を導入・実施し、現地企業の大規模生産と製品プロセスの技術進歩を支援してきました。私たちは、現地の炭化ケイ素産業の出現と継続的な発展の目撃者となっています。

当社は炭化ケイ素製品のカスタマイズ生産を専門とする国内トップクラスの専門チームを擁しています。私たちのサポートの下で、381以上の地元企業が私たちの技術の恩恵を受けています。材料、工程、設計、測定技術、評価技術など、材料から製品まで一貫した技術を持っています。これにより、多様なカスタマイズニーズに対応。より高品質でコスト競争力のあるカスタマイズされた炭化ケイ素部品を中国で提供することができます。当社の成功事例をご覧ください。 カスタマイズ機能.

コ

カスタム炭化ケイ素製品のコストとリードタイムは、調達マネージャーと技術バイヤーが認識しておくべきいくつかの要因によって影響を受けます。

コスト要因:

- 材料グレード: 異なるSiCグレードは、原材料費と処理の複雑さが異なります。たとえば、高純度CVD SiCは、通常、反応結合SiCよりも高価です。

- 部品の複雑さ: 複雑な形状、厳しい公差、微細な表面仕上げには、より専門的な機械加工と長い処理時間が必要となり、コストが増加します。

- ボリューム: ほとんどの製造品と同様に、生産量が多いほど、規模の経済により、ユニットあたりのコストが低くなります。

- 後処理: ラッピング、研磨、または特殊コーティングなどの追加のステップは、全体的なコストに追加されます。

リードタイムに関する考慮事項:

- 設計の複雑さ: 複雑な設計には、機械加工装置の最適化とプログラミングに、より多くのエンジニアリング時間が必要です。

- 材料の入手可能性: SiCの原材料は一般的に入手可能ですが、特殊なグレードまたは大量のものは、調達時間が長くなる可能性があります。

- 製造プロセス: 特定の製造プロセス(例:反応結合、焼結)と後処理ステップは、全体的な生産タイムラインを決定します。

- サプライヤーのワークロード: サプライヤーの現在の生産キューは、リードタイムに影響を与える可能性があります。プロジェクトのタイムラインを早期に伝えることを常にお勧めします。

また、専門工場設立のお手伝いもさせていただきます。貴国に専門的な炭化ケイ素製品製造工場を建設する必要がある場合、Sicarb Techは専門的な炭化ケイ素製造のための技術移転を提供し、工場設計、専用設備の調達、据付と試運転、試作を含むフルレンジのサービス(ターンキー・プロジェクト)を提供することができます。これにより、より効果的な投資、信頼できる技術転換、保証された入出力比を確保しながら、専門的な炭化ケイ素製品製造工場を所有することができます。

よくある質問(FAQ)

- Q1:AIハードウェアでシリコンの代わりにSiCを使用することの主な利点は何ですか?

- A1: SiCは、シリコンと比較して、優れた熱伝導率、より高い絶縁破壊電圧、およびより低いスイッチング損失を提供します。これらの特性により、AIハードウェアはより高い電力密度と温度で動作できるようになり、よりコンパクトで効率的で信頼性の高いシステムにつながります。

- Q2:SiCは既存の半導体製造プロセスと互換性がありますか?

- A2: SiCの処理には、その硬度と高い融点のため、特殊な設備と専門知識が必要ですが、多くの基本的な半導体製造技術を適用できます。高度なSiCファウンドリは、これらのプロセスをますます統合しています。

- Q3:カスタムSiCコンポーネントは、過酷な環境でどの程度の耐久性がありますか?

- A3: カスタムSiCコンポーネントは非常に耐久性があります。高温、腐食性化学物質、および摩耗に対して優れた耐性を示し、航空宇宙、化学処理、および高温炉での要求の厳しい用途に最適であり、困難な条件下でも長寿命を保証します。

- Q4: Sicarb TechはカスタムSiC部品の設計をサポートできますか?

- A4: もちろんです。当社の専門チームは、カスタマイズされた生産を専門とし、材料科学、プロセスエンジニアリング、設計など、幅広い技術を所有しています。最初のコンセプトから最終製品まで包括的なサポートを提供し、製造可能性と性能のための最適な設計を保証します。 カスタマイズサポートの詳細については、こちらをご覧ください。

- Q5:AIアプリケーションでカスタム炭化ケイ素から最も恩恵を受ける業界は何ですか?

- A5: 半導体製造、パワーエレクトロニクス、データセンター、自動車(AI機能を備えた電気自動車)、航空宇宙、防衛などの業界は、AIハードウェアの高電力、高温、および優れた信頼性を処理できるため、カスタムSiCから大きな恩恵を受けています。

結論:SiC – AI革命を推進

AIハードウェアにおけるより高い性能と効率の絶え間ない追求は、材料科学における根本的な変化を必要とします。カスタム炭化ケイ素製品は単なる代替品ではなく、未来です。その比類のない熱的、電気的、機械的特性により、次世代のAIアクセラレータ、電力管理システム、および堅牢なコンピューティングプラットフォームの開発に不可欠です。半導体、自動車、航空宇宙など、さまざまな業界にとって、カスタムSiCソリューションを採用することは、新たなレベルのイノベーションを解き放ち、競争力を維持するための鍵となります。知識と能力を備えたパートナーとの連携 炭化ケイ素サプライヤー Sicarb TechのようなSicarb Techは、お客様のAIハードウェアビジョンを実現するために必要な専門知識、技術、信頼できる供給へのアクセスを保証します。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.