SiCスプレーノズル:コーティング消耗品ソリューション

シェア

SiCスプレーノズル:コーティング消耗品ソリューション

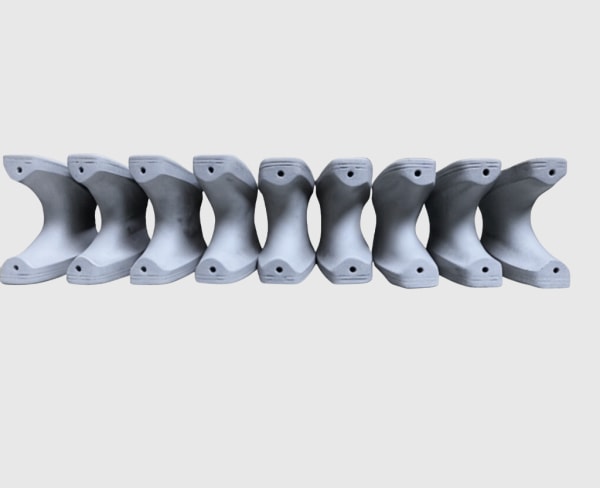

重要な産業分野全体で効率性、耐久性、および精度を絶え間なく追求する中で、極限状態に耐えることができる高度な材料に対する需要が最重要課題となっています。その中でも、炭化ケイ素 (SiC) は、特に優れた耐摩耗性、化学的慣性、および熱安定性を必要とする用途において、最適な材料として際立っています。これは、重要な役割を果たす炭化ケイ素スプレーノズルに特に当てはまります。 コーティング消耗品ソリューション 数多くの高性能プロセスにおいて。

このブログ記事では、カスタム炭化ケイ素スプレーノズルの世界を掘り下げ、半導体製造から航空宇宙、パワーエレクトロニクスから化学処理に至るまで、さまざまな業界における不可欠な役割を探ります。カスタマイズの利点、主要な設計上の考慮事項、およびこれらの重要なコンポーネントの信頼できるサプライヤーの選び方を検証します。技術的なバイヤー、エンジニア、および調達マネージャーにとって、SiC 技術のニュアンスを理解することは、新たなレベルの運用効率を解き放つための鍵となります。

SiC スプレーノズルの用途

炭化ケイ素スプレーノズルは単なるコンポーネントではなく、従来の材料が失敗する環境における性能エンブラーです。そのユニークな特性により、さまざまな業界の幅広い要求の厳しい用途に最適です。

- 半導体製造: 腐食性媒体に対する耐薬品性と精密なスプレーパターンが不可欠な、エッチング、洗浄、およびコーティングプロセス用。

- 自動車産業: 高温および耐摩耗性が必要な表面処理、エンジンコンポーネント冷却、および排出ガス制御システムにおいて。

- 航空宇宙部品: 極端な温度および圧力条件下での熱遮断コーティング、エンジン冷却、および精密燃料噴射用。

- 電力電子製造: スラリーと化学薬品の超高純度で精密なスプレーが不可欠な、SiC ウェーハとデバイスの製造において。

- 再生可能エネルギー(ソーラー&ランプ、風力): ソーラーパネル、タービンブレードの浸食保護、および特殊な冷却システムへのコーティング用途向け。

- 冶金: 熱間圧延機における噴霧プロセス、焼入れ冷却、および潤滑剤またはクーラントの精密塗布において。

- 防衛請負業者: 厳しい環境下での防弾コーティング、高温エンジンコンポーネント、および特殊な流体供給システム用。

- 化学処理会社: 反応容器、スクラバー、および工業用乾燥機における腐食性酸、アルカリ、および研磨性スラリーの取り扱い。

- LEDメーカー: 薄膜と蛍光体の堆積において、均一で汚染のないスプレーが不可欠です。

- 産業機器メーカー: サンドブラスト装置、高圧洗浄システム、および精密潤滑剤塗布の部品用。

- 電気通信会社: 光ファイバーの製造、および精密な材料堆積を必要とする特殊な電子部品用。

- 石油ガス会社: 掘削流体ノズル、ハイドロフラクチャリングにおける耐浸食性コンポーネント、およびウェルヘッド装置用。

- 医療機器メーカー: 純度と耐摩耗性が不可欠な、インプラントと器具の滅菌処理および精密コーティングにおいて。

- 鉄道輸送会社: 過酷な動作条件にさらされるブレーキシステム、エンジンコンポーネント、および防食コーティング用。

- 原子力会社: 極度の放射線と耐食性が必要な原子炉冷却システム、廃棄物処理、および重要なコンポーネント用。

カスタム SiC スプレーノズルの利点

カスタム炭化ケイ素スプレーノズルを選択すると、特に非常に具体的な産業上の課題に対処する場合、既製のソリューションよりも大きな利点が得られます。これらの利点は、SiC の固有の特性から派生し、調整された設計と製造によって強化されています。

- 優れた耐摩耗性: SiC は、既知の最も硬い材料の 1 つであり、研磨性媒体用途において、優れた耐摩耗性と耐浸食性を提供し、ノズルの寿命を大幅に延ばします。

- 優れた化学的安定性: 強酸、アルカリ、および溶剤を含む幅広い腐食性化学物質に対して優れた耐性を発揮し、高感度プロセスにおける純度を確保し、汚染を防止します。

- 高い熱安定性: SiC は、高温でも機械的特性を維持し、高温スプレーおよび処理環境に最適です。

- 優れた硬度と剛性: これらの特性は、高圧および極端な条件下でも、寸法安定性と精密なスプレーパターンに貢献します。

- より低い熱膨張: 熱応力と亀裂を最小限に抑え、熱サイクル用途における耐久性と信頼性を向上させます。

- より優れた熱伝達でより高い温度で動作する能力は、より軽量なコンポーネント(薄肉の窯道具など)を設計する可能性と組み合わされて、大幅なエネルギー節約につながる可能性があります。より速いサイクル時間と削減された熱質量は、処理された製品の単位あたりの燃料または電気消費量の削減に貢献します。 調整された設計により、精密な流量、スプレー角度、および液滴サイズが保証され、プロセスの効率と材料の使用量が最適化されます。このレベルの精度は、多くの場合、目的の製品品質を達成し、高度な製造における無駄を削減するために不可欠です。

推奨されるSiCグレードと組成

炭化ケイ素スプレーノズルの性能は、使用される SiC の特定のグレードと組成に大きく依存します。さまざまな製造プロセスは、異なる材料特性をもたらし、最適な用途性能を得るためには選択が不可欠です。以下に簡単な概要を示します。

| SiCグレード/タイプ | 主要物件 | ノズルの一般的な用途 |

|---|---|---|

| 反応焼結SiC(RBSiC) | 高硬度、優れた耐摩耗性、良好な耐熱衝撃性、微細構造。より大きな形状に対して費用対効果が高い。 | 研磨ブラスト、高圧洗浄、スラリー噴霧、化学処理。 |

| 焼結アルファSiC(SSiC) | 非常に高い硬度、優れた耐食性、高強度、優れた熱伝導率、より微細な粒状構造。 | 半導体エッチング、高純度化学薬品スプレー、精密コーティング、高温流体供給。 |

| 窒化物系ボンドSiC(NBSiC) | 良好な機械的強度、適度な耐熱衝撃性、複雑な形状を必要とするコンポーネントによく使用されます。 | 一般的な工業用スプレー、炉コンポーネント、耐摩耗プレート。 |

| 再結晶SiC(ReSiC) | 高純度、優れた耐熱衝撃性、最小限のアウトガス。 | 半導体処理など、非常に高い純度と最小限の汚染を必要とする用途。 |

SiC製品の設計に関する考慮事項

カスタム炭化ケイ素スプレーノズルの設計には、材料科学と用途固有の要求の両方に対する深い理解が必要です。主な設計上の考慮事項は次のとおりです。

- 形状と壁の厚さ: SiC は硬くて脆いため、応力集中を防ぐために、鋭い角や断面の急激な変化を避ける必要があります。均一な壁の厚さは、製造および動作中の冷却と内部応力の低減に好ましいです。

- 流動特性: 内部チャネルを設計して、流れを最適化し、圧力降下を最小限に抑え、目的のスプレーパターン (例: フルコーン、中空コーン、フラットファン) を実現することが重要です。これには、オリフィスサイズ、渦室設計、および出口角度を慎重に検討する必要があります。

- 取り付けとシーリング: ノズルがより大きなシステムにどのように統合されるかは非常に重要です。これには、ねじ、フランジ、またはその他の取り付け機能、および圧力下での漏れを防ぐための適切なシール機構を考慮することが含まれます。

- 表面仕上げの要件: 目的の表面粗さは、スプレー品質に影響を与え、重要な用途での粒子の付着を防ぐことができます。

- 熱管理: 高温用途の場合、ノズル内の熱伝達と、それが材料の完全性に与える影響を理解することが重要です。

- ストレスポイント: ノズルが他のコンポーネントに接続する場所や、大きな圧力変化を経験する場所など、潜在的な応力集中領域を特定することは、堅牢な設計にとって不可欠です。

公差、表面仕上げ、寸法精度

高性能 SiC スプレーノズルには、厳しい公差と特定の表面仕上げを達成することが不可欠です。これらの要因は、スプレーパターンの精度、流量の一貫性、および目詰まりと摩耗に対する耐性に直接影響します。

- 達成可能な公差: SiC は非常に硬いですが、高度な機械加工技術により、非常に厳しい公差、多くの場合ミクロン単位の公差を達成できます。特に、オリフィスや内部チャネルなどの重要な機能については。

- 表面仕上げオプション: 用途に応じて、表面を研削、ラッピング、または研磨して、特定の粗さ (Ra) 値を達成できます。より細かい表面仕上げは、流れ特性を改善し、摩擦を減らし、粒子の蓄積を防ぐことができます。

- 寸法精度: 高い精度は、均一な被覆または精密な材料堆積を必要とする用途において、複数のノズルにわたる一貫したスプレー性能を保証するために不可欠です。

SiC ノズルの後処理ニーズ

SiC 自体は本質的に堅牢な材料ですが、特定の後処理手順により、スプレーノズルの性能と耐久性をさらに向上させることができます。

- 研磨とラッピング: これらのプロセスは、多くの場合、厳しい寸法公差と優れた表面仕上げを達成するために使用され、流れ特性を最適化し、目詰まりを防ぐために不可欠です。

- シーリング: 特定の用途、特に腐食性液体または高圧を伴う用途では、互換性のあるシーラントで SiC を含浸またはコーティングすることにより、その耐薬品性をさらに高め、浸透を防ぐことができます。

- コーティング: SiC 自体は非常に耐性がありますが、特殊なコーティング (例: ダイヤモンドライクカーボン、特殊ポリマー) を適用して、摩擦低減や非粘着性表面などの特定の特性をさらに強化することができますが、これはスプレーノズルでは他の SiC 製品ほど一般的ではありません。

- 検査と品質管理: 各ノズルが要求される性能仕様を満たしていることを確認するために、寸法検査、流量試験、および欠陥の目視検査を含む、厳格な後処理検査が不可欠です。

一般的な課題とそれらを克服する方法

その優れた特性にもかかわらず、炭化ケイ素を扱うことは、特定の課題を提示します。評判の良いサプライヤーは、これらの課題を軽減するための戦略を持っています。

- 脆さ: シリコンカーバイドは優れた特性を提供しますが、それを使用することには特定の課題があります。

- 克服: 応力集中を避けるための慎重な設計、堅牢な取り扱い手順、および適切な取り付け技術が不可欠です。

- 機械加工の複雑さ: その極度の硬度により、SiC は機械加工が困難で高価になり、特殊な工具と技術が必要になります。

- 克服: 高度なダイヤモンド研削、レーザー加工、および超音波加工が採用されており、コストは増加しますが、精度が保証されます。

- 熱衝撃: 一般的に良好ですが、極端で急激な温度変化は、特定の SiC グレードで熱衝撃を引き起こす可能性があります。

- 克服: 徐々に温度を移行するように設計するか、優れた耐熱衝撃性を持つ SiC グレード (例: RBSiC、ReSiC) を選択すると役立ちます。

- コスト: カスタムSiCコンポーネントは、従来の材料と比較して、初期費用が高くなる可能性があります。

- 克服: 初期投資を正当化する、延長された寿命、ダウンタイムの削減、および改善されたプロセス効率を強調して、総所有コスト (TCO) を強調します。

適切なSiCサプライヤーの選び方

カスタム炭化ケイ素スプレーノズルの適切なパートナーを選択することは、重要な決定です。次のことを示すサプライヤーを探してください。

- 技術的な専門知識: SiC 材料科学、製造プロセス、およびアプリケーションエンジニアリングに対する深い理解。特定のニーズに最適な SiC グレードと設計についてアドバイスできる必要があります。

- 高度な製造能力: 最先端の機械加工設備 (ダイヤモンド研削、レーザー、超音波) および品質管理プロセスへのアクセス。

- 材料オプション: さまざまな用途の要件に適合する、SiC グレード (RBSiC、SSiC、NBSiC、ReSiC) の多様なポートフォリオ。

- 品質認証: 国際品質基準 (例: ISO 9001) への準拠と、堅牢な内部品質保証プロトコル。

- カスタマイズ・サポート: コンセプトから最終製品まで、お客様と緊密に連携し、設計の最適化とプロトタイピングサービスを提供する意欲と能力。

- 信頼性と実績: 他の産業顧客との実績があり、納期厳守と一貫した製品品質に対する高い評価。

中国の炭化ケイ素カスタム部品工場のハブであるこの地域、特に濰坊市では、独自の専門知識のエコシステムが発展しています。この地域には、40 を超える炭化ケイ素製造企業があり、合計で国内の SiC 総生産量の 80% 以上を占めています。この製造力の集中は、高品質でコスト競争力のあるカスタム SiC コンポーネントを調達するための明確な利点を提供します。

このユニークなバックアップは、科学技術成果の統合と商業化の架け橋となり、中国国内でのより信頼性の高い品質と供給保証を保証します。Sicarb Techは、炭化ケイ素製品のカスタマイズ生産を専門とする国内トップクラスの専門チームを擁しています。彼らの専門知識は材料、プロセス、設計、測定、評価技術に及んでおり、原材料から完成品までの一貫したアプローチを提供しています。彼らのサポートの下、360社以上の地元企業が彼らの技術の恩恵を受けている。この豊富な経験により、多様なカスタマイズニーズに対応し、より高品質でコスト競争力のあるカスタマイズ炭化ケイ素部品を中国で提供することができます。さらに、お客様の国で専門的な炭化ケイ素製品製造工場を設立する場合、Sicarb Techは包括的な技術移転サービス(ターンキープロジェクト)を提供することができ、工場設計、専用設備の調達、設置および試運転、試用生産を含み、保証されたインプット-アウトプット比で効果的な投資を保証します。詳細はこちら 技術移転ソリューション.

コ

カスタムSiCスプレーノズルのコストとリードタイムに影響を与える要因を理解することは、効果的な調達とプロジェクト計画に不可欠です。

- 材料グレード: 焼結SiC(SSiC)と再結晶SiC(ReSiC)は、反応結合SiC(RBSiC)と比較して、優れた特性とより複雑な製造プロセスにより、一般的に高価格です。

- 設計の複雑さ: 複雑な形状、非常に厳しい公差、高度に特殊化された内部構造は、製造の難易度を高め、結果としてコストを増加させます。

- ボリューム: ほとんどのカスタム製造品と同様に、より多くの注文量により、固定的なセットアップコストがより多くの部品に分散されるため、一般的にユニットあたりのコストが削減されます。

- 表面仕上げの要件: 非常に細かい表面仕上げや正確な寸法精度を達成するには、多くの場合、追加の機械加工と検査手順が必要となり、コストとリードタイムの両方に影響を与えます。

- 後処理: 特殊なコーティングやシーリングなどの追加処理は、全体的なコストと製造時間に追加されます。

- リードタイム: これは、設計の複雑さ、材料の入手可能性、現在の生産スケジュール、およびサプライヤーの能力によって大きく異なります。プロトタイピングは、最初のリードタイムに追加される可能性がありますが、フルスケール生産の前に設計が正しいことを確認することで、長期的には時間とコストを大幅に節約できます。

よくある質問(FAQ)

- Q1:カスタムSiCスプレーノズルは、従来のセラミックノズルと比較して、寿命の点でどのように異なりますか?

- A1:カスタムSiCスプレーノズルは、SiCの優れた硬度、耐摩耗性、および化学的慣性により、従来のセラミックノズル(アルミナやジルコニアなど)よりも大幅に長い寿命を提供します。研磨性または腐食性の環境では、SiCノズルは従来のオプションよりも5〜10倍以上長持ちし、ダウンタイムと交換頻度の削減による大幅なコスト削減につながります。成功した実装例については、 ケーススタディをご覧ください.

- Q2:炭化ケイ素スプレーノズルは、非常に腐食性の高い化学物質に使用できますか?

- A2:はい、炭化ケイ素は、強酸(フッ酸、硫酸)、アルカリ、および多くの有機溶剤を含む、幅広い腐食性媒体に対して優れた化学的慣性を発揮します。これにより、SiCスプレーノズルは、化学的適合性が重要な化学処理、半導体製造、およびその他の業界に最適です。

- Q3:カスタムSiCスプレーノズルの見積もりを要求する際に、どのような設計情報が重要ですか?

- A3:正確な見積もりと効率的な生産を確実にするために、詳細なCAD図面(2Dおよび3D)、材料グレードの仕様(例:RBSiC、SSiC)、必要なスプレーパターンと流量、動作圧力と温度、スプレーされる流体の詳細(研磨性または腐食性を含む)、希望する公差、表面仕上げ要件、および年間推定量を提示してください。直接お問い合わせください お問い合わせページ.

結論

カスタム炭化ケイ素スプレーノズルは、要求の厳しい産業用途向けのエンジニアリングの頂点を表しています。耐摩耗性、化学腐食、および極端な温度に対する比類のない耐性により、半導体、航空宇宙、パワーエレクトロニクス、化学処理などの重要な分野で、性能を最適化し、機器の寿命を延ばし、運用コストを削減するための不可欠なソリューションとなっています。カスタムSiCの明確な利点、主要な設計上の考慮事項、および知識豊富なサプライヤーを選択することの重要性を理解することにより、エンジニアと調達マネージャーは、効率性とイノベーションを促進する情報に基づいた意思決定を行うことができます。高品質のSiCスプレーノズルへの投資は、単なる購入ではなく、最も困難な業務における優れた信頼性と長期的な価値に向けた戦略的な動きです。詳細については、 ウェブサイト.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.