卓越した素材を極める:SiC加圧成形装置を深く掘り下げる

シェア

高性能産業用アプリケーションの領域では、過酷な条件に耐える材料への要求がますます高まっている。炭化ケイ素(SiC)は、卓越した耐熱性、耐摩耗性、化学的不活性を備え、トップランナーとして台頭してきました。しかし、SiCの潜在能力をフルに活用するには、特殊な製造工程が必要になることが多い。 SiC加圧成形装置 は、高密度、高強度、複雑な形状のSiCコンポーネントの製造を可能にし、この分野で極めて重要な役割を果たしています。このブログ記事では、SiC加圧成形装置の複雑さを掘り下げ、その技術、用途、そしてこの高度な製造能力の活用を検討している企業にとって重要な考慮事項を探ります。半導体、高温処理、航空宇宙、エネルギー、工業製造などの分野のエンジニア、調達マネージャー、技術バイヤーにとって、この装置を理解することは、新たなレベルの性能とイノベーションを引き出す鍵となります。

生産能力 カスタムSiC部品 特定の運用上の要求に合わせてカスタマイズできることは、大きな利点です。標準的な既製部品は、最先端アプリケーションの厳しい要件を必ずしも満たしているとは限りません。そこで、SiCのような先端材料と、圧力成形システムのような高度な加工装置との相乗効果が重要になります。成形パラメータを正確に制御することで、メーカーは優れた材料特性と複雑な形状を実現し、要求の厳しい産業環境で可能なことの限界を押し広げることができます。成形を専門とする企業 テクニカル セラミックス そして 産業用SiCの調達 は、信頼性と寿命が向上した圧力成形SiCの価値をますます認識するようになっている。

SiC圧空成形のコア技術

高品質の炭化ケイ素部品の製造は、しばしば高度な圧力支援焼結技術に依存しています。これらの方法は、最終的なSiC部品の高密度化と優れた機械的特性を達成するために不可欠です。どの技術を選択するかは、部品の望ましい特性、生産量、およびコストの考慮事項によって決まります。各技術は、制御された圧力と温度を利用してSiC粉末を緻密で堅牢なセラミックに固めます。

SiC製造では、3つの主要な圧力成形技術が主流を占めている:

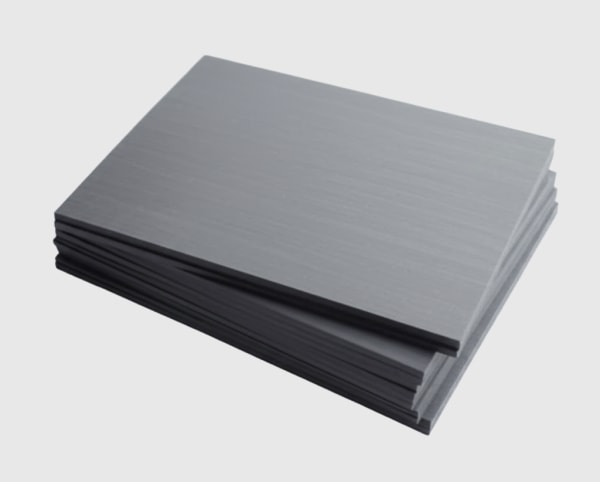

- ホットプレス(HP): この技術では、金型内のSiC粉末成形体に高温と一軸圧力を同時に加える。圧力は通常一方向に加えられる。ホットプレスは、高密度で微細な構造を持つ比較的単純な形状の製造に効果的である。スパッタリング・ターゲット、装甲板、ある種の摩耗部品の製造に広く使用されている。形状は金型設計によって多少制限されるが、優れた材料特性を達成できることが利点である。

- プロセス SiC粉末をグラファイト製ダイスに入れる。

- プレッシャーだ: 一軸、通常10~50MPa。

- 温度だ: 1800℃-2200℃。

- 雰囲気だ: 不活性ガス(アルゴンなど)または真空。

- 成果だ: 高密度のSiC部品は、しばしば複雑な形状のために後続の機械加工を必要とする。

- 熱間静水圧プレス(HIP): HIPはより高度な技術であり、SiC成分(予備焼結またはカプセル化された粉末)に高温とあらゆる方向からの等方性ガス圧力を加える。この均一な圧力印加により、高密度で均質な材料が得られ、内部空隙がなくなり、強度や靭性などの機械的特性が向上します。HIPは、材料の完全性が最優先される複雑な形状や重要な用途に最適です。

- プロセス あらかじめ形成されたSiC部品またはカプセル化された粉末が高圧容器に装填される。

- プレッシャーだ: 等方性(あらゆる方向から均一)、通常100~200MPaで、アルゴンなどの不活性ガスを介して適用される。

- 温度だ: 1700°C-2000°C。

- 成果だ: 例外的な密度(多くの場合、理論密度の99%以上)と改善された機械的特性を持つほぼ正味形状または正味形状部品。この方法は、 高密度SiC部品 要求の厳しい用途向け。

- ガス圧焼結(GPS): GPSは、SiC粉末成形体を高温、高ガス圧(通常、窒素またはアルゴン)下で焼結するバリエーションである。HIPに似ていますが、GPSはしばしば低圧を伴いますが、依然として高密度を達成することができます。窒素を含むSiCグレードや、焼結中に特定の雰囲気反応が必要な場合に特に有用です。この方法は、特定の用途ではHIPよりもコスト効率が高く、高性能のSiCを得ることができます。 アドバンスド・セラミックス.

適切な圧力成形技術の選択は、SiCコンポーネントの最終的な特性だけでなく、全体的な製造効率とコストにも影響を与える重要な決定です。Sicarb Techは、 SiC製造技術当社は、これらの高度な成形技術を活用して優れたカスタムSiCコンポーネントを製造しており、お客様の特定のニーズに合わせて最適なプロセスを選択するよう指導することができます。中国のSiC製造の中心地である濰坊市に根ざした当社の専門知識は、最先端の設備とプロセス・ノウハウへのアクセスを保証します。

先進SiC圧力成形装置に投資する理由

先進国への投資 SiC加圧成形装置 は単なる製造能力のアップグレードではなく、優れた品質の生産に向けた戦略的な動きなのである。 カスタムSiC製品 現代の産業界でますます厳しくなる要求に応えることができる。このような機器を利用する利点は、製品性能の向上、設計の自由度の拡大、業務効率の改善に直結します。

先進的なSiC加圧成形装置を使用する主な利点は以下の通りである:

- ニア・ネットシェイプ・コンポーネントの実現: 圧力支援技術、特に熱間等方圧加圧(HIP)は、最終的な所望の寸法に非常に近い部品の製造を可能にします。これにより、SiCのような硬い材料では特に困難で高価な、大規模でコストのかかる焼結後の機械加工の必要性が大幅に削減されます。機械加工を減らすことは、材料の無駄を減らし、生産サイクルを短縮することにつながります。

- 優れた密度と空隙率の低減: 成形工程で加えられる高い圧力は、SiC材料内のボイドや空隙をなくすのに役立つ。その結果、部品は著しく高密度になり、しばしば理論上の最大値に近づきます。高密度は、機械的強度、硬度、耐摩耗性の向上に直結します。以下のような過酷な環境での用途 工業炉 または 半導体製造装置また、気孔率が低いということは、ケミカル・アタックや浸透に対する耐性が高いということでもある。

- 機械的強度と信頼性の向上: 高温と圧力の組み合わせは、SiC結晶粒間の結合を促進し、より微細で均一な微細構造をもたらす。この微細構造により、高い曲げ強度、破壊靭性、硬度などの優れた機械的特性が得られます。そのため、加圧成形で製造された部品は、機械的応力や熱衝撃に対する信頼性と耐久性が向上します。

- 材料の均質性の向上: HIPで適用される等方圧加圧は、部品の複雑さに関係なく、部品全体の均一な緻密化を保証します。これにより、部品全体にわたって一貫した材料特性が得られ、弱点がなくなり、予測可能な性能が保証されます。これは、次のような、わずかな不一致でも故障につながる可能性がある用途では非常に重要です。 航空宇宙部品 または 精密機械部品.

- 複雑な形状を作り出す能力: 従来のセラミック成形法では複雑な設計に苦労するかもしれませんが、高度な加圧成形技術と適切な金型および封止方法(HIP用)を組み合わせることで、複雑な3次元形状のSiC部品の製造が可能になります。これにより、形状によって部品の性能を最適化しようとする技術者に、新たな設計の可能性が開かれます。

- 一貫性と再現性: 最新のSiC加圧成形装置には、温度、圧力、サイクル時間を正確に調節できる高度な制御システムが搭載されています。これにより、バッチ間の高い一貫性と再現性が保証されます。 OEM そして 卸売バイヤー のための信頼できるサプライチェーンが必要である。 テクニカルセラミックス.

下の表は、さまざまな圧力成形技術に関連する主な利点をまとめたものである:

| 特徴 | ホットプレス(HP) | 熱間静水圧プレス(HIP) | ガス圧焼結 (GPS) |

|---|---|---|---|

| 達成密度 | 高い(通常は>98%) | 非常に高い(しばしば>99.5%) | 高い(通常は>98%) |

| 形状の複雑さ | 低~中程度 | 高い(カプセル化あり) | 中~高 |

| 機械加工が必要 | しばしば重要 | ミニマム(ニアネットシェイプ) | 中程度 |

| 機械的特性 | グッド~エクセレント | エクセレント~スーペリア | グッド~エクセレント |

| 素材の均質性 | 良好(軽微な異方性の可能性) | エクセレント(等方性) | 非常に良い |

| 代表的なアプリケーション | 装甲、摩耗部品、スパッタリングターゲット | 航空宇宙、医療、重要工業部品 | ベアリング、シール、ノズル |

| カスタムSiCへの適合性 | 高密度を必要とするシンプルなカスタム形状に適している。 | 複雑でハイパフォーマンスな用途に最適 カスタムSiC部品 | 様々なカスタム・アプリケーションに対応 |

Sicarb Techのような高度なSiC圧力成形装置を利用するプロバイダーに投資または提携することで、重要なSiCコンポーネントに利用可能な最高の技術を活用することができます。当社の取り組みは、 SiC製造技術 炭化ケイ素の主要な拠点である濰坊に位置する当社は、これらの進歩の最前線にあり、お客様に比類のない品質と性能を提供しています。 カスタム炭化ケイ素製品.

SiC圧力成形装置の主要コンポーネントとシステム設計

の有効性と正確性 SiC加圧成形装置 は、その主要コンポーネントの洗練された設計と統合にかかっている。各要素は、高品質で高密度の燃料を製造するために必要な、望ましい温度、圧力、大気条件を達成するために重要な役割を果たしている。 テクニカルセラミックス.これらのコンポーネントを理解することは、オペレーター、調達マネージャー、エンジニアにとって不可欠である。 先端セラミックス加工.

最新のSiC加圧成形システムは、ホットプレス、熱間静水圧プレス(HIPユニット)、ガス加圧焼結(GPS)炉のいずれであっても、技術特有のバリエーションはあるものの、基本的な要素は共通しています:

- 高圧容器/チャンバー: これは装置の中核であり、プロセスに関わる極度の圧力(数十MPaから数百MPa)と高温を安全に封じ込めるように設計されている。

- 素材: 通常、高強度鋼合金で作られている。HIPユニットでは、繰り返し荷重下での完全性を確保するため、層状のシリンダーやワイヤー巻きが設計に用いられることが多い。

- デザインの特徴 安全なシール機構、安全リリーフバルブ、外部温度を管理するための冷却ジャケットを装備しています。内部容積は、SiC部品の最大サイズとバッチ量を決定する。

- 重要だ: 船舶の完全性は、安全性と運航の信頼性のために最も重要である。

- 暖房システム: SiC粉末またはプリフォームを、しばしば2000℃を超える必要な焼結温度まで昇温させる役割を担う。

- 種類だ:

- 黒鉛抵抗ヒーター: 高温に達する能力と、SiC加工環境との化学的適合性により一般的である。

- IHヒーター: 特に、金型自体を誘導加熱できるホットプレスでは、急速な加熱速度と良好な温度均一性が得られます。

- モリブデンまたはタングステン抵抗ヒーター: 特殊な雰囲気やグラファイトが適さない場合に使用する。

- コントロールする: 正確な温度制御は、高度なPIDコントローラーにリンクされた熱電対またはパイロメーターによって達成されます。安定した焼結には、ホットゾーン内の均一な温度分布が重要です。

- 種類だ:

- 圧力発生および制御システム: このシステムは、成形サイクルを通じて必要な圧力を供給し、維持します。

- ホットプレス(一軸): 通常、油圧ラムを使ってダイパンチに力を加える。圧力は油圧ポンプとバルブで制御される。

- HIPとGPS(アイソスタティック/ガス圧): 不活性ガス(GPS用のアルゴンや窒素など)を圧力容器に送り込むためのガス・コンプレッサー(多段式が多い)を使用します。精密圧力変換器と制御バルブが設定圧力を維持します。

- 正確さ: 正確な圧力の適用と制御は、目標密度を達成し、部品の損傷を避けるために不可欠です。

- 大気制御システム: 高温でのSiCと発熱体の酸化を防ぎ、場合によっては反応性雰囲気(GPSプロセスでの窒素など)を提供するために不可欠。

- コンポーネント: 真空ポンプ(プロセスガスを導入する前に空気を抜く)、ガス供給ライン、流量計、純度モニター。

- 使用ガス: 通常、高純度のアルゴンまたは窒素。真空条件は、プロセスガスで埋め戻す前に確立されることが多い。

- インパクトがある: 雰囲気の純度は、焼結SiCの品質と特性に直接影響する。

- 金型と治具(特にホットプレスとHIP用):

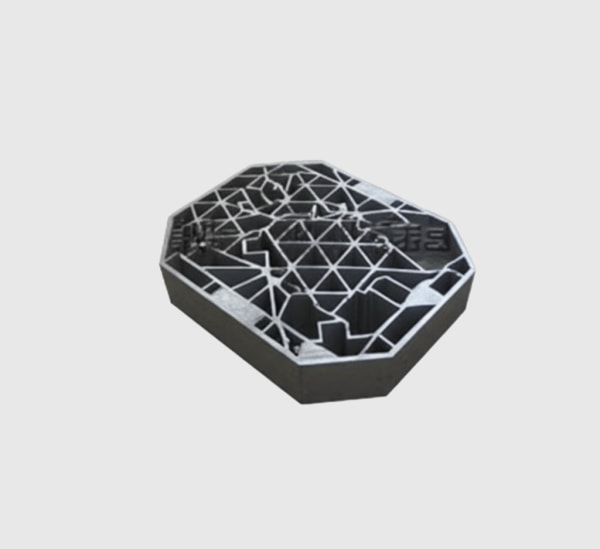

- ホットプレス: グラファイトのダイとパンチは、その高温強度と切削性により、一般的に使用されています。ダイの設計は、部品の形状と高密度化にとって非常に重要です。

- ヒップ: 部品は、耐火性の金属製またはセラミック製のトレイに載せることができる。粉末圧密の場合、多くの場合、粉末はガス不透過性の容器(ガラスや金属など)に封入され、圧力で変形して部品を成形する。

- 素材の選択: 工具材料は、SiCと反応することなく、プロセス条件に耐えなければならない。

- 制御およびデータ収集システム: 装置の頭脳で、通常はPLC(プログラマブル・ロジック・コントローラ)またはコンピュータベースのシステム。

- 機能 すべてのプロセス・パラメーター(温度、圧力、ランプ・レート、ホールド・タイム、ガス・フロー)を管理し、事前にプログラムされたサイクルを実行し、安全インターロックを監視し、プロセス・データを記録します。

- ユーザーインターフェース: オペレーターにリアルタイムの情報を提供し、プロセスをコントロールします。

- メリット 再現性を確保し、品質管理とプロセス最適化のための貴重なデータを提供し、操作の安全性を高める。

- 安全システム: 過酷な条件を考えると、堅牢な安全インターロックと緊急停止システムは不可欠である。

- 特徴 過圧リリーフ、過温度カットオフ、ドアインターロック、非常停止ボタン。

- コンプライアンス: 設備は、関連する産業安全基準に適合していなければならない。

圧力成形SiC部品から恩恵を受ける産業用途

先進的な方法で製造された炭化ケイ素(SiC)コンポーネントの優れた特性 SiC加圧成形装置 は、要求の厳しいさまざまな産業用途に欠かせないものとなっている。高密度、優れた機械的強度、優れた熱伝導性、耐薬品性を実現する能力は、次のような用途に門戸を開いている。 カスタムSiC製品 は、従来の素材が失敗するような場所でも成功する。に大きく依存する産業 テクニカルセラミックス は、性能、効率、信頼性を向上させるために、圧力成形SiCにますます注目している。

ここでは、圧力成形SiCの主要分野とその用途について見てみよう:

- 半導体製造: この業界では、超高純度、寸法安定性、腐食性プラズマ環境に対する耐性が要求される。

- アプリケーション ウェーハチャック(静電式または真空式)、フォーカスリング、シャワーヘッド、ダミーウェーハ、CMP(化学的機械的平坦化)用リテーナーリング、エッチングおよび蒸着チャンバー用コンポーネント。

- なぜ圧力成形SiCなのか? 必要な剛性、熱安定性(プラズマからの熱の管理)、研磨スラリーに対する耐摩耗性(CMP)、シリコンウェーハの汚染を防ぐ純度を提供します。 高密度SiC部品 これらの重要なプロセスにおいて、長寿命と安定した性能を保証します。

- 航空宇宙と防衛 これらの分野の部品は、極端な温度や高い機械的応力に直面し、軽量化ソリューションが必要とされます。

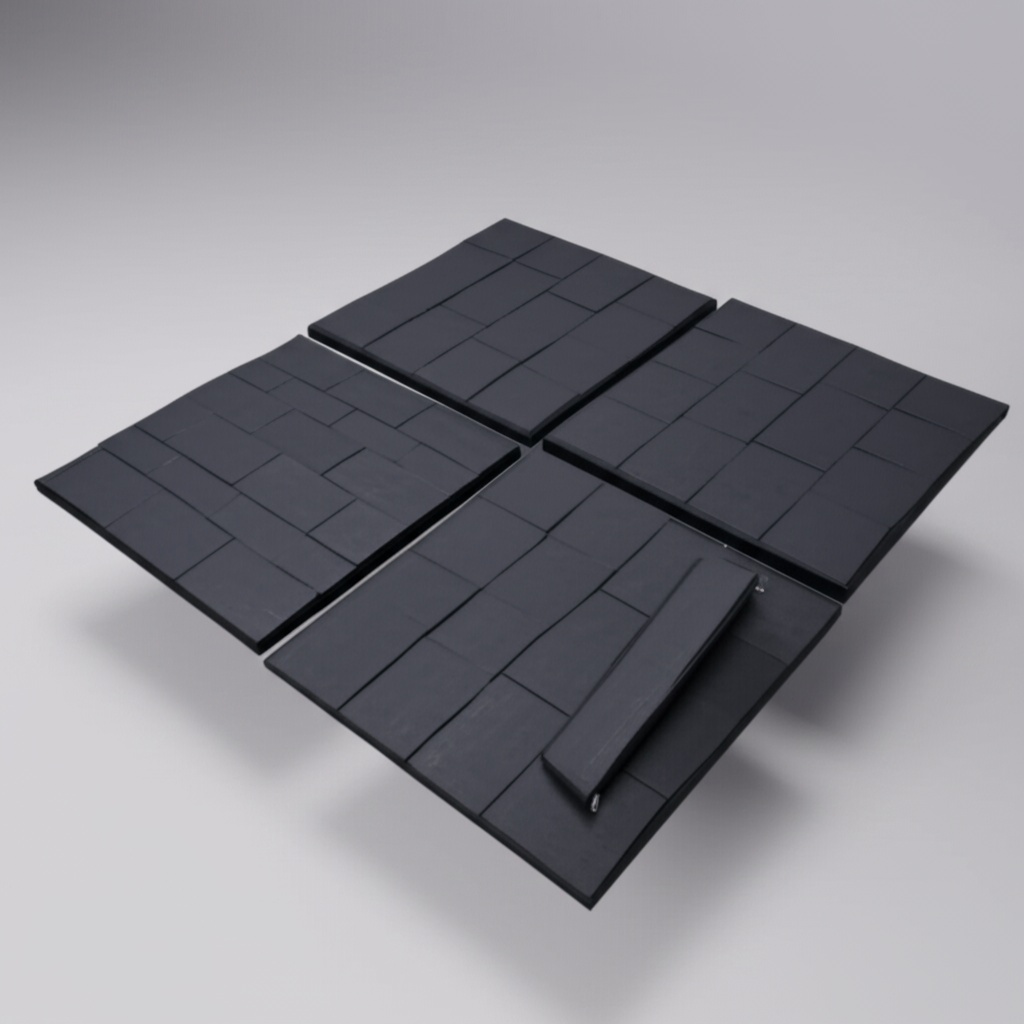

- アプリケーション ロケットノズル、ミサイル部品、極超音速機用前縁、タービンエンジン部品(ブレード、ベーン、シュラウド)、偵察用ミラー、軽量装甲。

- なぜ圧力成形SiCなのか? 優れた高温強度、耐熱衝撃性、超合金に比べ低い密度、装甲用途に優れた硬度を提供。HIPによって複雑な形状を形成する能力は、以下の用途に特に有利である。 航空宇宙部品.

- 高温炉と熱処理: 工業炉には、極端な温度での連続運転に耐え、熱サイクルに耐える材料が必要である。

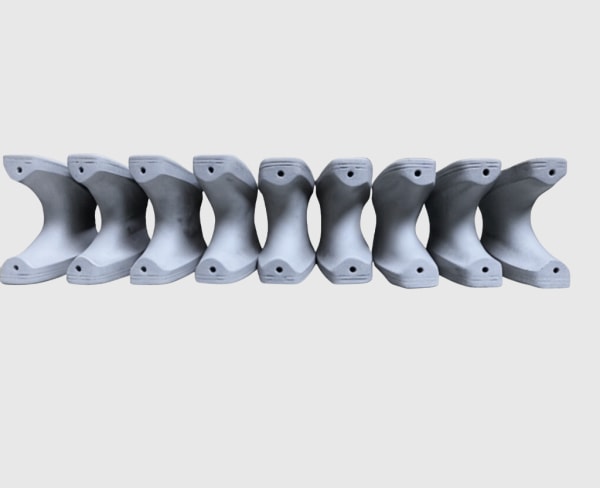

- アプリケーション 窯道具(ビーム、ローラー、セッター、プレート)、ラジアントチューブ、熱電対保護管、るつぼ、バーナーノズル。

- なぜ圧力成形SiCなのか? 卓越した熱伝導性、高温強度、耐酸化性、耐クリープ性により、長寿命とエネルギー効率を実現。 工業炉. 反応結合型SiC(RBSiC) そして 焼結SiC(SSiC)圧力アシスト法を用いて製造されることが多い。

- エネルギー部門(発電および再生可能エネルギーを含む): この分野の部品は、高温、腐食環境、摩耗に遭遇することが多い。

- アプリケーション 熱交換器チューブ、集光型太陽熱発電(CSP)システム用部品、原子力用途(耐放射線性が必要)部品、燃料電池やバイオマスコンバーターの耐摩耗性部品など。

- なぜ圧力成形SiCなのか? 優れた耐熱衝撃性、効率的な熱伝達のための高い熱伝導性、耐食性を備え、システム効率と耐久性の向上につながる。

- 工業生産と摩耗部品: 多くの工業プロセスでは、研磨材、高温、または腐食性の化学物質が使用されるため、従来の部品は急速に摩耗します。

- アプリケーション メカニカルシール、ベアリング、ポンプ部品(シャフト、インペラ)、サンドブラストまたはスラリー輸送用ノズル、サイクロンライナー、切削工具。

- なぜ圧力成形SiCなのか? 卓越した硬度、耐摩耗性、耐食性は部品の寿命を大幅に延ばし、ダウンタイムとメンテナンスコストを削減する。これは 産業用SiCの調達.

- 光学と計測: 高い剛性、熱安定性、非常に滑らかな表面への研磨能力を必要とする用途。

- アプリケーション 望遠鏡や人工衛星用の軽量光学ミラー、レーザーコンポーネント、精密計測ステージ。

- なぜ圧力成形SiCなのか? 高い比剛性(剛性対重量比)、低熱膨張、優れた研磨性。

下の表は、いくつかの特定のSiCグレードと、一般的に圧力成形技術を使用して製造される用途への適合性を示しています:

| SiCグレード | 主要物件 | 代表的な加圧成形方法 | 一般的な産業用途 |

|---|---|---|---|

| 焼結炭化ケイ素(SSiC) | 高純度、優れた耐食性と耐摩耗性 | HIP、GPS、HP | 半導体部品、ケミカルポンプ部品、メカニカルシール、ノズル、ベアリング |

| 反応結合型SiC(RBSiC/SiSiC) | 機械的強度が高く、複雑な形状も可能で、コスト効率が高い。 | 多くの場合、無加圧焼結であるが、HIPによって強化することができる。 | 窯道具、ウェアライナー、大型構造部品、熱交換器 |

| ホットプレスSiC(HPSiC) | 非常に高密度、優れた硬度と強度 | HP | 鎧、切削工具、特殊摩耗部品、スパッタリングターゲット |

| 窒化物系ボンドSiC(NBSiC) | 良好な耐熱衝撃性、高い熱間強度 | 多くの場合プレッシャーレスだが、GPSを使用することも可能 | 炉部品、耐火物、溶湯処理用部品 |

の多用途性 SiC加圧成形装置 により、Sicarb Techのようなメーカーは、これらの多様な業界に対応できます。中国の炭化ケイ素カスタム部品工場のハブである濰坊に位置しているため、高性能を求める企業との連携に最適です。 カスタムSiC部品.私たちは、豊富な経験と中国科学院の技術的な裏付けを活用し、それぞれのアプリケーションのユニークな課題を満たすソリューションを提供します。

オペレーショナル・エクセレンス:SiC圧力成形プロセスの最適化

一貫して高品質の達成 カスタムSiC製品 より SiC加圧成形装置 単に洗練された機械だけでなく、卓越したオペレーションが要求されるのだ。これには、プロセス・パラメーターの綿密な管理、慎重な材料選択、思慮深い設計、熱心なメンテナンスが含まれる。次のようなビジネスがある。 先端セラミックス加工 を向上させたいと考えている。 SiC製造技術これらの点を最適化することが、歩留まり、パフォーマンス、費用対効果を最大化する鍵である。

SiC加圧成形プロセスを最適化するための主な要因は以下の通りである:

- プロセスパラメータの精密制御:

- 温度だ: ランプレート(温度の上昇/下降の速さ)やピーク温度での保持時間など、正確な温度制御が極めて重要である。不均一な加熱や不適切な温度は、不完全な焼結、結晶粒の成長、熱応力の発生につながります。最新の装置は、正確な制御のためにプログラム可能なサイクルを提供する。

- プレッシャーだ: 加圧力、加圧速度、加圧時間を注意深く制御する必要があります。圧力が不足すると密度が低下し、圧力が過剰になると工具や部品が損傷する可能性があります。HIPとGPSでは、加圧と減圧の速度も重要です。

- 雰囲気だ: 不活性雰囲気(アルゴン、窒素など)の完全性と純度を維持することは、酸化や不要な反応を防ぐために不可欠である。ガス流量と真空レベル(埋め戻し前)をモニターする必要がある。

- サイクルタイム: 製品の品質を損なうことなくサイクルタイム全体を最適化することは、処理能力とエネルギー効率にとって不可欠である。これには、加熱、浸漬、冷却の各段階のバランスをとることが含まれる。

- 原材料の品質と準備:

- パウダーの特徴 出発SiC粉末の純度、粒度分布、形態は、焼結プロセスや最終特性に大きく影響します。高品質で安定した粉末が不可欠です。

- バインダーの追加(該当する場合): プロセスによっては、加圧焼結前にグリーンボディの形成を助けるために、有機バインダーをSiC粉末と混合する。バインダーの種類と量、そして緻密化前の完全燃焼が重要である。

- 粉末成形(ホットプレス/GPS用): ダイまたは金型内の粉末の均一な充填により、均一な高密度化が保証されます。

- 金型設計(特にホットプレス用):

- 素材: グラファイトは一般的だが、そのグレードとデザインは、過度の摩耗や反応を起こすことなく高温・高圧に耐えなければならない。

- 公差: ニアネットシェイプの部品を製造し、適切な圧力伝達を確保するためには、金型の精密加工が必要である。

- 熱膨張: クラックや応力を防ぐためには、SiC材料とダイ材料の両方の熱膨張を考慮した設計が必要です。

- カプセル化(粉体または多孔質部品のHIPの場合):

- 素材: SiC粉末またはプリフォームの周囲に「缶」を形成するために、ガラス、耐火性金属、またはその他の変形可能で不浸透性の材料が使用される。

- シーリング: 封止は、加えられる等方圧を打ち消すガスの侵入を防ぐため、完全に密閉されていなければならない。

- 交流だ: 封止材はSiCと有害な反応をしてはならない。

- 積み下ろしの手順

- グリーン・ボディや焼結部品の損傷を防ぐには、慎重な取り扱いが必要である。

- 炉内の部品の適切な位置決めにより、熱と圧力への均一な曝露が保証されます。

- 機器の予防保全:

- 定期検査: 発熱体、熱電対、圧力センサー、シール、真空システムは、定期的なチェックと校正が必要です。

- コンポーネントの交換: 摩耗部品(ダイライナー、発熱体、シールなど)の積極的な交換により、予期せぬダウンタイムやロット不良を防ぎます。

- クリーニング: 炉室と構成部品を清潔に保つことで、汚染を防ぐ。

- 記録の保持: メンテナンス活動や機器の性能のログを維持することは、傾向や潜在的な問題を特定するのに役立つ。

- オペレーターのトレーニングと専門知識:

- SiC材料、装置の機能、重要なプロセスパラメーターを理解し、よく訓練されたオペレーターは貴重である。

- トラブルシューティングとプロセス調整に関する専門知識は、出力品質を大幅に向上させることができます。CAS新材料(SicSino)は、濰坊SiC業界に深く根ざし、中国科学院国家技術移転センターからの支援を受けており、最適な結果を達成するための熟練した人材の重要性を強調しています。

プロセス最適化のための重要なエンジニアリングのヒント:

- 高品質のSiC粉末から始める: ガベージ・イン、ガベージ・アウト」という格言は真実です。粒度をコントロールした安定したパウダーが基本です。

- 炉のプロファイリング 特定の地域内の温度均一性を把握する SiC加圧成形装置 部品配置を最適化する。

- 統計的工程管理(SPC)を実施する: 主要なプロセスパラメータと部品の特性を監視し、ばらつきを特定して制御する。

- 新しい設計の試験運用を行う: を本格的に生産する前に カスタムSiC部品テスト走行は、パラメーターを改良し、潜在的な問題を特定するのに役立つ。

- 優れた計測機器に投資する: 部品の寸法、密度、その他の特性を正確に測定することは、品質管理と工程改善に不可欠です。

このような運用面に重点を置くことで、メーカー各社は、その業務効率を確実に向上させることができる。 SiC加圧成形装置 は最高の効率で作動し、高品質の製品を生産する。 テクニカルセラミックス などの業界の厳しい基準を満たす。 半導体, 航空宇宙そして 高温処理。Sicarb Techのような企業は、これらの原則を自社の生産に適用するだけでなく、この専門知識を 技術移転 独立を希望する顧客へのサービス SiC製造 設備が整っている。

SiC圧力成形装置と専門知識のパートナーを選ぶ

適切なサプライヤーの選択 SiC加圧成形装置 または調達用 カスタムSiC部品 このような高度な技術を使用して製造することは、プロジェクトの成功、製品の品質、そして全体的な費用対効果に大きく影響する重要な決断です。理想的なパートナーは、単に機械や部品を提供するだけではありません。包括的な技術サポート、材料に関する専門知識、カスタマイズ能力、さらには自社生産を確立するためのターンキー・ソリューションまで提供する可能性があります。

サプライヤー候補を評価する際、特に 産業用SiCの調達 または テクニカルセラミックス製造装置以下の重要な要素を考慮すること:

- 技術的専門知識と経験:

- 知識の深さ: サプライヤーは、SiC材料科学、さまざまな圧力成形技術(HP、HIP、GPS)、およびそれらのニュアンスについて深い理解を持っていますか?

- アプリケーションの経験: 特定の業界や、同様の要求の高いアプリケーションにソリューションを提供して成功したことがあるか?ケーススタディやリファレンスを求めてください。

- 問題解決能力: 処理に関する問題のトラブルシューティングや、独自の課題に対するカスタムソリューションの開発を支援できるか。

- 機器の品質と能力:

- 設備の範囲: 必要なスケール、圧力・温度範囲、形状の複雑さのニーズに合った装置を提供しているか。

- コンポーネントの品質: 設備の重要な部品(圧力容器、加熱システム、制御装置)は、信頼できるメーカーから調達し、高い基準で製造されているか。

- プロセス制御: 制御システムはどの程度洗練されているか?正確なパラメーター調整、データロギング、レシピ管理は可能か?

- コンプライアンスと安全性: 機器は、関連する業界の安全基準や認証を満たしていますか?

- カスタマイズと柔軟性:

- オーダーメイドのソリューション サプライヤーは、特定のプロセス要件を満たすために機器をカスタマイズしたり、既存の生産ラインに統合することができますか?

- 素材の多様性: その装置は、さまざまなグレードのSiCや、その他のアドバンスト・セラミックスに対応できますか?

- プロトタイピングとR&Dサポート: 新しいSiCコンポーネントの開発や既存設計の最適化のサポートはありますか?

- アフターセールス・サポートとサービス:

- インストールとコミッショニング: セットアップや初期運用時のサポートはどの程度ですか?

- トレーニングだ: オペレーターやメンテナンス・スタッフのための包括的なトレーニングを提供していますか?

- スペアパーツの入手: ダウンタイムを最小限に抑えるため、スペアパーツはすぐに入手可能か?

- テクニカルサポート: 問題が発生したとき、迅速で知識豊富なテクニカル・サポートにアクセスできるか?

- 技術移転とターンキー・ソリューション

- 自社の設立やアップグレードをお考えの企業様へ SiC製造技術サプライヤーは包括的な技術移転を提供しているか?これには、工場設計、設備調達と設置、工程ノウハウ、試作支援などが含まれるかもしれない。

- シカーブ・テックは、この分野で優れています。中国の炭化ケイ素カスタム部品工場のハブである濰坊市に拠点を置き、中国科学院の強力な科学的能力に支えられており、単なるコンポーネント以上のものを提供しています。包括的な ターンキー・プロジェクト.これには、専門的な炭化ケイ素製造のための技術移転、工場設計、専門設備の調達、設置、試運転、および試験生産を提供することが含まれます。当社のアプローチは、より効果的な投資、確実な技術転換、保証された入出力比を保証します。

- 会社の評判と信頼性:

- 実績: 業界での歴史は?いつからSiCやアドバンスト・セラミックスに特化しているのか?

- 資格: 関連する品質認証(ISO9001など)を取得しているか。

- ロケーションとインフラ: 中国科学院(濰坊)イノベーションパークとの連携を通じて、CAS新材料(SicSino)のような強力なR&Dバックグラウンドと製造インフラを持つサプライヤーは、より高い信頼性を提供します。当社は、2015年以来、地元のSiC業界の技術的進歩に貢献してきました。

- 費用対効果とリードタイム:

- 初期コストは要因の一つであるが、メンテナンス、信頼性、最終的なSiC製品の品質を含めた総所有コストを考慮すること。

- 機器納入やカスタム部品製造のリードタイムを評価する。

- Sicarb Techは、材料から製品までの統合されたプロセスと、地元企業のサポートにより、中国から高品質で費用対効果の高いカスタム炭化ケイ素コンポーネントを提供することに誇りを持っています。

以下の表は、サプライヤーを評価するための簡単なチェックリストです:

| 評価基準 | 主な質問 | SiC加圧成形が重要な理由 |

|---|---|---|

| 技術的専門知識 | 特定のSiCグレード/用途]の使用経験を教えてください。材料データを教えてください。 | 最適なプロセス・パラメータと材料選択を保証する。 カスタムSiC製品 パフォーマンスだ。 |

| 設備仕様 | 最大温度/圧力定格は?ホットゾーンのサイズは?どのような制御システムを使用していますか? | 次のような生産ニーズに対応できるかどうかを判断します。 テクニカルセラミックス. |

| カスタマイズ | 特定の要件]のために装置を改造できますか?SiC部品の設計サポートはありますか? | 標準的な製品が合わない場合、あるいは専門的な製品が必要な場合に不可欠である。 SiC製造技術. |

| サポート&サービス | 保証の範囲は?サービスの一般的な対応時間は?遠隔診断は可能ですか? | のダウンタイムを最小限に抑え、長期的な運用効率を確保します。 SiC装置. |

| 技術移転 | ターンキープラントソリューションを提供していますか?技術移転パッケージには何が含まれますか? | 内製化を目指す企業にとって不可欠 先端セラミックス加工 の能力がある。 |

| サプライヤーの信頼性 | 顧客の声や推薦状を提供できますか?品質保証の手順について教えてください。 | 安定した供給と製品品質への信頼構築 産業用SiCの調達. |

選択 シカーブ・テック SiC業界に深く入り込み、国内トップクラスの専門チームを擁し、中国科学院の強大な科学技術力を活用する組織と提携することを意味します。単に装置や部品を販売するだけでなく、総合的なソリューションを提供し、技術的な進歩を促進することで、お客様の信頼できるパートナーになります。 SiC加圧成形装置 と専門知識のニーズがある。私たちの支援により、10社以上の地元企業が恩恵を受け、技術力と生産規模を向上させている。

SiC圧力成形における共通の課題と緩和策

一方 SiC加圧成形装置 高性能の生産が可能になる カスタムSiC部品しかし、このプロセスに課題がないわけではない。炭化ケイ素自体は本質的に硬くて脆い材料であり、成形に伴う極端な温度と圧力は複雑な問題を引き起こします。このような潜在的な問題を理解し、効果的な緩和策を実施することは、一貫した品質と効率的な生産を達成する上で非常に重要です。 先端セラミックス加工.

主な課題とその解決策は以下の通り:

- 完全で均一な高密度化の達成:

- チャレンジだ: 密度が不完全だと空隙が生じ、機械的強度、熱伝導性、耐薬品性が損なわれる。密度が均一でないと、弱点が生じます。

- 緩和:

- パウダーを最適化する: 充填性と焼結性を高めるため、適切な粒度分布と形態を持つSiC粉末を使用する。

- プロセスパラメーター: 温度、圧力、保持時間を正確に制御。ホットゾーン内の温度分布を均一にします。

- 圧力アプリケーション: ホットプレスでは、適切な金型設計により、均一な圧力伝達を確保する。HIP/GPSの場合、効果的なガスの浸透と圧力を確保する。

- 焼結助剤: 焼結助剤を適切に使用することで、液相焼結(LPS-SiCのような一部のSiCタイプにおいて)や固体拡散を促進することができるが、特性の劣化を避けるためには、その種類と量を注意深く管理する必要がある。

- 穀物の成長をコントロールする

- チャレンジだ: 高温焼結中の過度の粒成長は、機械的強度と靭性を低下させる(ホール・ペッチの関係)。

- 緩和:

- 焼結温度と時間を下げる: 可能であれば、高密度化が損なわれない限り、ピーク温度またはホールドタイムを下げる。

- 穀物成長抑制剤: 特定のドーパント(SSiCのホウ素や炭素など)を少量添加すると、結晶粒界を固定し、成長を制限することができる。

- 急速焼結技術: スパークプラズマ焼結(SPS)のような技術は、圧力も使用する電界支援焼結技術(FAST)の一種であり、従来のHP/HIP/GPSとは異なる技術ではあるが、より低温・短時間で緻密化を達成し、結晶粒の成長を抑えることができる。

- 熱応力とひび割れの管理:

- チャレンジだ: SiCは弾性率が高く、破壊靭性が比較的低いため、特に複雑な形状や大きな部品では、急速な加熱や冷却の際に発生する熱応力によるクラックの影響を受けやすい。

- 緩和:

- 制御された加熱/冷却率: 特に、相変態や著しい熱膨張/収縮が起こる臨界温度域では、より遅いプログラムされたランプレートを採用する。

- コンポーネントの設計: 鋭角なコーナー、厚みの急激な変化、応力の集中源となるような形状は避ける。

- 炉の均一性: 庫内の温度を均一にする SiC加圧成形装置 熱勾配を最小化する。

- サポート備品: 収縮や膨張の際に多少の動きを許容する適切な窯道具や支柱を使用する。

- 金型の摩耗と相互作用(特にホットプレス):

- チャレンジだ: ホットプレスで使用されるグラファイト製のダイやパンチは、非常に高い温度と圧力で摩耗したり、SiCと反応したりして、寸法の不正確さや汚染につながる可能性があります。

- 緩和:

- 高品質のグラファイト: 緻密で強度の高い黒鉛グレードを使用する。

- 保護コーティング: 金型表面にコーティング(窒化ホウ素など)を施し、バリアおよび潤滑剤として機能させる。

- プロセスの最適化: 不必要な高圧や高温は避ける。

- 金型のデザイン: 寿命が長く、摩耗面の交換が容易な金型を設計。

- カプセル化の複雑さ(粉末のHIPの場合):

- チャレンジだ: SiC粉末を効果的に封入し、HIP条件下で適切な変形が可能な気密シールを達成することは、複雑であり、ネットシェイプ部品を実現するために重要である。カプセル化の欠陥は、圧密の失敗につながります。

- 緩和:

- 素材の選択: HIP温度とSiCとの適合性に基づいて、適切な缶素材(ガラス、金属)を選択する。

- 堅牢なシーリング技術: 缶に信頼性の高い溶接または密閉方法を採用する。

- プレコンパクション: パウダーを缶内で予備圧縮することで、最終的な密度と形状制御を向上させることができる。

- モデリング: 有限要素解析(FEA)を使用して、HIP中の缶と粉末成形体の変形を予測する。

- 大気のコントロールと純度:

- チャレンジだ: 炉内雰囲気からの汚染(酸素、水分など)やプロセスガス中の不純物はSiCと反応し、特性や表面仕上げに影響を及ぼす望ましくない相(SiO2など)を形成する可能性がある。

- 緩和:

- 高純度ガス: 高純度のアルゴンまたは窒素を使用する。

- 真空の完全性: プロセスガスで埋め戻す前に、空気と水分を除去するために、初期真空を確保する。

- 炉材: 非反応性の炉内部品を使用してください。

- 定期的なメンテナンス: ガス管と容器のシールに漏れがないかチェックする。

- コストとスループット:

- チャレンジだ: 加圧成形工程は、他のセラミック成形方法と比較して、エネルギー集約的でサイクルタイムが長く、コストとスループットに影響します。

- 緩和:

- プロセスの最適化: サイクルパラメータを微調整し、最短の有効時間を実現。

- バッチサイズ: 装置の能力内でバッチサイズを最大化する。

- エネルギー効率の高い機器: 最新の設計では、より優れた断熱材と発熱体技術が取り入れられていることが多い。

- ニアネットシェイプ成形: 焼結後の機械加工を削減することで、時間とコストを大幅に節約できます。Sicarb Techは、高品質で費用対効果の高い カスタム炭化ケイ素部品 素材から製品までの一貫したプロセスを活用することで、まさにこれらの側面を最適化する。

こうした課題に対処するには、材料科学の知識、エンジニアリングの専門知識、そして綿密な工程管理を組み合わせる必要がある。以下のような企業 シカーブ・テック中国科学アカデミーの支援を受けた強力な研究開発背景と、濰坊のSiC産業クラスターでの実践経験を持つ当社は、このような複雑な問題を解決するのに十分な能力を備えています。私たちが提供するのは カスタムSiC部品 このようなハードルを乗り越えつつ、次のような提案も行っている。 技術移転 これらの課題に対処するための知識を顧客に提供する。 SiC製造技術.

SiC圧空成形装置に関するよくある質問(FAQ)

エンジニア、調達マネージャー、テクニカル・バイヤーは、次のような具体的な疑問を持っていることが多い。 SiC加圧成形装置 またはこれらのプロセスを使用して製造されたコンポーネント。ここでは、よくある質問と簡潔で実用的な回答をご紹介します:

1.SiCのホットプレス(HP)、ホットアイソスタティックプレス(HIP)、ガス加圧焼結(GPS)の主な違いは何ですか?

これらはすべて、高密度の炭化ケイ素を得るために使用される圧力アシスト焼結技術であるが、圧力と温度のかけ方が異なる:

- ホットプレス(HP): 高温の金型内でSiC粉末に一軸(一方向)の圧力を加える。単純な形状に最適で、高硬度と高密度に適しているが、異方性(方向に依存する特性)が生じることがある。

- 熱間静水圧プレス(HIP): あらかじめ成形された部品やカプセル化された粉末に、高温で等静的(全方向均一)なガス圧をかけます。複雑な形状に優れ、非常に高く均一な密度、優れた機械的特性、等方的な挙動を実現します。重要な部品によく使用される。

- ガス圧焼結(GPS): HIPと類似しているが、通常、焼結サイクル中にガス圧(SiCの場合は窒素)を使用し、HIPより若干低い圧力で行うこともある。高密度を達成することができ、特定のSiCグレードや、高密度化中に特定のガス雰囲気が有効な場合に有効である。

その選択は、望まれる最終的な特性、形状の複雑さ、コスト目標によって決まる。 カスタムSiC製品.

2.加圧成形装置で作られたSiC部品は、どのような寸法公差と表面仕上げが可能ですか?

- 寸法公差: 加圧成形技術、特にHIPは、ニアネットシェイプのSiC部品を製造することができます。As焼結の公差は、寸法の±0.5%から±1%の範囲です。しかし、より厳しい公差を得るためには、ほとんどの場合、焼結後の機械加工(研削、ラッピング、研磨)が必要になります。精密機械加工では、数ミクロン(μm)の公差を達成することができます。

- 表面仕上げ: 圧力成形されたSiC部品の焼結後の表面仕上げは、粉末特性、工具、および特定のプロセスによって、通常Ra=0.8μmからRa=3.2μmの範囲です。非常に滑らかな表面(例:シール、ミラー、半導体部品)を必要とする用途では、ラッピングや研磨などの後加工プロセスにより、表面仕上げをRa<0.02μmまたは光学品質にまで高めることができます。Sicarb Techは、成形と仕上げの両方で豊富な経験を持っています。 テクニカルセラミックス 正確な仕様を満たすために。

3.SiC加圧成形装置は、炭化ケイ素以外の材料にも使用できますか?

そう、熱と圧力を加えて粉体を固めるという基本原理は、さまざまな先端素材に応用できる。 SiC加圧成形装置特に熱間プレスや熱間等方圧プレスは、(温度限界、雰囲気適合性、金型材質を考慮して)加工に適応できることが多い:

- その他のテクニカルセラミックス アルミナ(Al2O3)、ジルコニア(ZrO2)、窒化ケイ素(Si3N4)、炭化ホウ素(B4C)、各種複合セラミックス。

- 粉末冶金(P/M)金属: 耐火性金属(タングステン、モリブデンなど)、超合金、金属基複合材料。

- サーメット: セラミックと金属の複合材料。

特定の装置設計(例えば、最高温度、圧力、使用可能な大気圧)によって、他の材料への適合性が決まる。汎用性の高い 先端セラミックス加工 施設であるため、これは重要な要素です。Sicarb Techは、機器の能力に関するガイダンスを提供し、 技術移転 中国科学院の広範な専門知識に裏打ちされた、さまざまな材料加工のための。

4.加圧成形で製造されるSiC部品の主なコストドライバーと、一般的なリードタイムは?

のコストとリードタイムにはいくつかの要因が影響する。 カスタムSiC部品 加圧成形によって作られる:

- コストドライバー:

- 原材料のグレードと純度: より高純度のSiC粉末はより高価である。

- デザインの複雑さ: 複雑な形状は、より複雑な工具(HP用)またはカプセル化を必要とし、より多くの機械加工が必要になる可能性がある。

- コンポーネントのサイズ: より大きな部品は、より多くの材料を消費し、より大きく、より専門的な設備を必要とする場合がある。

- 密度と性能要件: 非常に高い密度や特定の機械的特性を達成するためには、より長いサイクルやより高度な技術(例えば、HIP対HP)が必要になるかもしれない。

- 生産量: 小ロットや1点もののカスタム部品は、セットアップや金型の償却により、一般に大量生産よりも単位当たりのコストが高くなる。

- 機械加工と仕上げ: SiCは機械加工が非常に難しいため、焼結後の機械加工の程度はコストに大きく影響する。

- 品質管理とテスト: 厳しい検査と試験要件がコストに拍車をかける。

- リードタイム

- プロトタイピング/カスタムパーツ: 複雑さ、材料の入手可能性、現在の作業量によって異なるが、通常4週間から12週間。

- 生産量: 一旦設計が確立されれば、生産リードタイムはより短く、より予測しやすくなり、多くの場合6週間から10週間の範囲に収まるが、これは生産量とスケジューリングに大きく依存する。

- 設備購入: 新車のリードタイム SiC加圧成形装置 カスタマイズやメーカーの在庫状況にもよるが、6ヶ月から1年以上かかることもある。

中国の炭化ケイ素生産の主要拠点である濰坊市に位置するSicarb Techは、効率的なサプライチェーンと高度な製造プロセスを活用して、 産業用SiCの調達.材料調達から最終製品までの一貫したアプローチにより、コストと納期の両方を最適化することができます。

結論SiC加圧成形による精度と性能の追求

の世界を旅する。 SiC加圧成形装置 には、炭化ケイ素の卓越した可能性を解き放つことに特化した、洗練された技術の風景が広がっています。熱間プレス、熱間静水圧プレス、ガス加圧焼結の基本原理から、装置設計の複雑さ、卓越した操作性まで、加圧成形がシリコンカーバイドの製造に不可欠であることは明らかです。 カスタムSiC部品 性能と信頼性の最高基準を満たしています。

半導体製造や航空宇宙からエネルギーや高温処理に至るまで、幅広い産業が、これらの高度な技術によって達成可能な優れた密度、強度、複雑な形状に依存している。熱応力の管理から結晶粒成長の制御まで、様々な課題が存在しますが、経験豊富なプロバイダーの特徴である、深い材料科学の知識、堅牢なエンジニアリング、綿密なプロセス制御によって克服することができます。

SiCのニーズについてパートナーを選ぶ場合、それが買収のためであるかどうかにかかわらず、次のようなことが考えられる。 テクニカルセラミックス製造装置 または高品質の調達 産業用SiC部品専門知識、カスタマイズ能力、包括的なサポートが最も重要です。 シカーブ・テック は、この理念の証です。中国のSiC産業の中心地である濰坊市に根ざし、中国科学アカデミーの革新的精神と技術力を原動力として、私たちは単なる製品を提供するだけでなく、パートナーシップも提供しています。私たちのコミットメントは、コスト効率に優れた高品質のカスタマイズSiC部品を提供することから、以下のような形でグローバルなクライアントに力を与えることまで広がっています。 技術移転 を設立するためのターンキー・ソリューションを提供している。 SiC製造技術.

SiC圧力成形が提供する精度と性能を受け入れることで、企業はイノベーションを推進し、製品の耐久性を高め、今日と明日の厳しい産業環境で競争力を獲得できます。Sicarb Techと提携して、高度なセラミックスの複雑さを乗り越え、材料に関する課題を性能のブレークスルーに変えましょう。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.