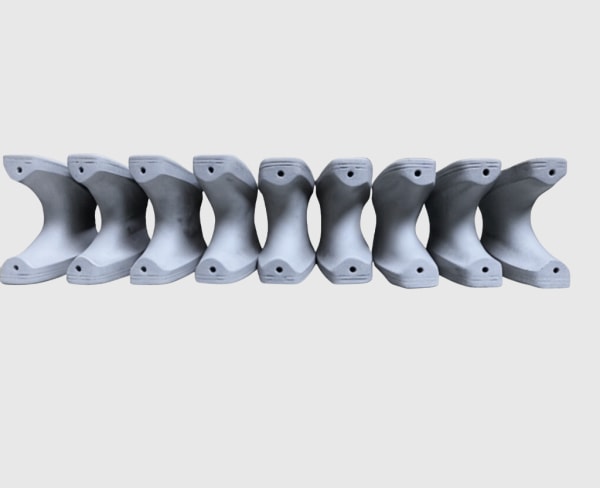

最適化された燃焼のためのSiCバーナーノズル

シェア

最適化された燃焼のためのSiCバーナーノズル

はじめに:産業燃焼におけるSiCバーナーノズルの重要な役割

産業燃焼の厳しい世界では、効率、長寿命、および性能が最も重要です。従来の材料は、極端な温度、腐食性環境、および研磨性の条件下ではしばしば失敗し、頻繁なダウンタイムと運用コストの増加につながります。これが、 が登場し、ブレーキ技術に飛躍的な進歩をもたらします。優れた、特にSiCバーナーノズルが、ゲームチェンジャーとして登場する理由です。優れた耐熱性、並外れた硬度、および化学的慣性のために設計されたSiCバーナーノズルは、さまざまな業界で高温処理に革命をもたらしています。半導体製造から航空宇宙、発電から冶金炉まで、これらの高度なセラミックコンポーネントは、最適化された燃焼、排出量の削減、および機器の寿命の延長に不可欠です。エンジニア、調達マネージャー、および技術バイヤーにとって、SiCバーナーノズルの変革の可能性を理解することは、新たなレベルの産業性能と効率を解き放つための鍵です。

主な用途:SiCバーナーノズルが優れている場所

炭化ケイ素の独自の特性により、SiCバーナーノズルは、さまざまな高温産業用途に不可欠です。極端な条件に耐える能力により、信頼性が高く効率的な燃焼プロセスが保証され、生産性と運用コストに直接影響します。これらの高度なセラミックコンポーネントの恩恵を受けている主な業界には、以下が含まれます。

- 半導体製造: 正確な温度制御と汚染の最小化を必要とする非常にデリケートなプロセスでは、SiCバーナーノズルは、拡散炉および急速熱処理装置における均一な加熱と長期的な安定性に貢献します。

- 航空宇宙: 高温と腐食性ガスにさらされるコンポーネントの場合、SiCバーナーノズルは、ジェットエンジンコンポーネント、ロケット推進システム、および熱保護システムで重要な性能を発揮し、耐久性と安全性を確保します。

- パワーエレクトロニクス 電力需要が増加するにつれて、SiCの熱伝導率と電気的特性により、ヒートシンクやパワーモジュールなど、高電力密度用途に最適です。

- 再生可能エネルギー: 集中型太陽光発電(CSP)システムおよびバイオマス燃焼では、SiCバーナーノズルは優れた耐熱衝撃性と高温安定性を提供し、効率と信頼性を向上させます。

- 高温炉: 鉄鋼製造から非鉄金属製錬まで、SiCバーナーノズルは、燃焼効率の向上、燃料消費量の削減、および工業炉の寿命の延長に不可欠です。

- ディフェンス 過酷な条件下での極端な耐久性と性能を必要とする要求の厳しい軍事用途では、SiCコンポーネントは、弾道保護、航空宇宙コンポーネント、および推進システムに不可欠です。

- 化学処理: 腐食性化学物質と高温が存在する環境では、SiCバーナーノズルは、反応器、焼却炉、および熱交換器に不可欠な優れた化学的慣性と耐摩耗性を提供します。

- LED製造: LED製造における精密発熱体とコンポーネントは、SiCの熱安定性と純度から恩恵を受け、一貫した製品品質を保証します。

- 産業機械・設備 一般的な工業炉、キルン、および乾燥機は、さまざまな製造プロセスでエネルギー効率の向上とメンテナンスの削減のためにSiCバーナーノズルを活用しています。

- 電気通信: バーナーノズルには直接関係ありませんが、高周波および高電力エレクトロニクスにおけるSiCの幅広い用途は、電気通信インフラストラクチャのバックボーンに貢献しています。

- 石油およびガス: 高温と腐食性ガスが一般的な精製および石油化学プロセスでは、SiCコンポーネントは、バーナーとプロセスヒーターに堅牢なソリューションを提供します。

- 医療機器 一部の医療機器製造プロセスにおける精密加熱と高純度要件は、制御された熱環境にSiC技術を利用できます。

- 鉄道輸送: 特殊な鉄道用途におけるブレーキシステムや推進要素など、高い耐摩耗性と熱安定性を必要とするコンポーネントは、SiCの恩恵を受けることができます。

- 原子力: 極端な耐久性と耐放射線性を必要とする重要な用途では、SiCは、その優れた特性から、燃料被覆材および構造コンポーネントとして検討されています。

バーナーノズルにカスタム炭化ケイ素を選択する理由

カスタムSiCバーナーノズルを選択するという決定は、標準材料では単に一致できない一連の説得力のある利点によって推進されています。カスタマイズにより、コンポーネントが各用途の特定の運用要件に合わせて正確に調整され、性能と長寿命が最大化されます。

- 優れた耐熱性: SiCは、1,600°C(2,900°F)を超える温度でその構造的完全性と性能を維持し、従来の金属やセラミックの限界をはるかに超えています。

- 優れた耐摩耗性: ダイヤモンドに近い硬度を持つSiCバーナーノズルは、高速ガス流や粒子状物質による摩耗に耐え、運用寿命を大幅

- 優れた化学的安定性: SiCは、腐食性酸、アルカリ、および酸化

- 優れた耐熱衝撃性: 材料の熱膨張係数が低く、熱伝導率が高いため、割れや劣化を起こすことなく急激な温度変化に耐えることができます。

- 高い強度と剛性: SiCは、高温下でも優れた機械的強度を発揮し、運転時の応力下でもバーナーノズルの構造的完全性を確保します。

- 最適化された燃焼効率: カスタムSiCノズルの精密な設計と材料特性により、より効率的な燃料と空気の混合と燃焼が促進され、燃料消費量の削減と排出量の削減につながります。

- ダウンタイムとメンテナンスの削減: SiC部品の長寿命と堅牢な性能は、直接的に交換頻度の減少とメンテナンスコストの削減につながり、全体的な生産性を向上させます。

バーナーノズルに推奨されるSiCグレードと組成

SiCバーナーノズルの性能は、使用される炭化ケイ素の特定のグレードと組成に大きく影響されます。特定の用途に合わせて、熱伝導率、強度、耐食性などの特性を最適化するには、適切な材料を選択することが不可欠です。以下に、一般的に推奨されるSiCグレードをいくつか示します。

| SiCグレード/タイプ | 主要物件 | バーナーノズルの代表的な用途 |

|---|---|---|

| 反応結合型SiC(RBSiC/SiSiC) | 高強度、優れた耐摩耗性、優れた耐熱衝撃性、比較的低コスト。遊離ケイ素を含みます。 | 工業用キルン、冶金炉、焼却炉、化学プロセスバーナー。 |

| 焼結アルファSiC(SSiC) | 非常に高い純度、優れた耐食性、高強度、優れた耐クリープ性、遊離ケイ素なし。 | 半導体処理、腐食性化学環境、高純度用途、精密バーナー。 |

| 窒化物系ボンドSiC(NBSiC) | 良好な強度、優れた耐熱衝撃性、良好な耐酸化性、多孔質構造。 | 熱処理、耐火物用途、それほど厳しくない燃焼環境。 |

| 再結晶SiC(ReSiC) | 高純度、良好な耐熱衝撃性、SSiCよりも低い機械的強度。 | 炉のライニング、セッタープレート、機械的応力の少ないバーナー部品。 |

特殊な用途向けには、 カスタム組成 熱伝導率、電気抵抗率、特定の耐薬品性などの特性を微調整するために開発できます。

SiCバーナーノズルの設計に関する考慮事項

SiCバーナーノズルの設計には、材料の特性と特定の動作環境の両方を深く理解している必要があります。慎重な設計により、部品の最適な性能、製造可能性、および長寿命が保証されます。主な考慮事項は次のとおりです。

- 形状の制限: SiCは優れた強度を提供しますが、鋭い角や断面の急な変化を伴う複雑な形状は、焼成または運転中に応力集中を引き起こす可能性があります。設計では、スムーズな移行と十分な半径を優先する必要があります。

- 壁厚の均一性: 製造(焼結)および運転中の均一な加熱と冷却には、均一な肉厚が不可欠であり、内部応力と潜在的な亀裂を最小限に抑えます。

- 応力点と耐荷重: ノズル内で最も高い熱的および機械的応力がかかる領域を特定します。これらの領域を補強するか、負荷を効果的に分散するように設計します。有限要素解析(FEA)がここでよく使用されます。

- 取り付けとシーリング: 燃焼システム内でのノズルの取り付けと密閉方法を検討します。設計では、SiCと相手部品間の熱膨張差を考慮し、多くの場合、フレキシブルガスケットまたはコンプライアントな取り付け戦略を組み込みます。

- 流動特性: バーナーノズルの内部形状は、燃料と空気の混合と火炎の安定性に直接影響します。計算流体力学(CFD)シミュレーションにより、効率的な燃焼のための流れパターンを最適化できます。

- 重量と熱質量: SiCは多くの金属よりも軽量ですが、その密度と比熱はノズルの全体の熱質量に影響し、システムのウォームアップ時間と熱応答に影響を与える可能性があります。

- 熱交換のための表面積: 間接加熱用途では、火炎とプロセスガスにさらされる表面積を、効率的な熱伝達のために最適化する必要があります。

公差、表面仕上げ、寸法精度

SiC部品で厳しい公差と精密な表面仕上げを実現することは、特に精密用途において、その性能にとって重要です。SiCは硬い材料ですが、高度な機械加工技術により、高レベルの精度が実現します。

- 達成可能な公差:

- 焼成/焼結: 一般的に、焼成後のSiC部品の公差は、寸法の$pm 0.5%$から$pm 1.0%$の範囲で、最小$pm 0.1$ mmから$pm 0.2$ mmです。これは、多くの工業用途に適しています。

- 研削/ラップ: 高精度用途では、SiCを研削およびラップ加工して、はるかに厳しい公差、多くの場合$pm 0.01$ mm以下、または形状とサイズによってはさらに微細な公差を実現できます。

- 表面仕上げオプション:

- 焼成まま: 表面仕上げは一般的にマットからセミグロスで、粗さ(Ra)は通常$1.6 mu m$から$6.3 mu m$の範囲です。

- 研削: 研削により、$0.4 mu m$から$1.6 mu m$のRa値の表面仕上げを実現できます。

- ラップ/研磨: 非常に滑らかな表面、たとえば密閉または最小限の摩擦が必要な表面の場合、ラップ加工と研磨により、$0.05 mu m$以下のRa値、またはさらに微細なRa値を実現できます。

- 寸法精度: 適切な組み立てと性能には、一貫した寸法精度が不可欠です。精度に影響を与える要因には、原材料の一貫性、焼結制御、および後処理能力が含まれます。厳格な要件を満たすには、高度な計測と品質管理プロセスを利用することが不可欠です。

パフォーマンス向上のための後処理ニーズ

SiCは優れた固有の特性を誇っていますが、特定の後処理手順により、バーナーノズルの性能、耐久性、および特定の機能をさらに強化できます。これらのプロセスは、通常、用途固有の要求に基づいて選択されます。

- 研磨とラッピング: 高い寸法精度、厳しい公差、優れた表面仕上げ(たとえば、密閉面、重要な流れ経路)が必要な部品には、ダイヤモンド研削とラップ加工が不可欠です。

- ホーニング: ノズルの内径を調整し、流れ特性を改善し、摩擦を低減するために使用されます。

- 表面コーティング: 腐食性の高い環境や浸食性の高い環境、または特定の触媒特性が必要な場合は、薄膜コーティング(たとえば、CVD SiC、窒化物、または特殊セラミックス)をノズル表面に適用できます。

- シーリング/含浸: 特定の多孔質SiCグレード(たとえば、NBSiC)の場合、樹脂またはガラスによる含浸により、多孔性を低減し、ガス透過または液体吸収に対する耐性を向上させることができます。

- 熱処理: SiCはすでに高温で安定していますが、特定の焼結後熱処理を適用して、微細構造を最適化したり、残留応力を緩和したりできる場合があります。

- 接合と組み立て: SiC部品は、高度なろう付け、活性金属接合、または機械的固定技術を使用して、他のSiC部品または異種材料に接合できます。

SiC製造における一般的な課題とそれらを克服する方法

炭化ケイ素の取り扱いは、その極度の硬度と高い焼結温度により、独自の製造上の課題を提示します。ただし、経験豊富なメーカーは、これらのハードルを克服するための洗練された技術を開発し、高品質で信頼性の高い製品を保証しています。

- 脆さ: ほとんどのセラミックスと同様に、SiCは本質的に脆く、機械加工や取り扱い中に欠けたり破損したりしやすくなります。これを克服するには、鋭い角を避けるための慎重な設計、制御された研削パラメータ、および堅牢な取り扱い手順が必要です。

- 機械加工の複雑さ: SiCの極度の硬度により、従来の機械加工はほぼ不可能になります。ダイヤモンド研削、超音波加工、放電加工(EDM – 電気伝導性SiCグレード用)、レーザー加工などの高度な技術が採用されています。

- 高い焼結温度: 完全密度のSiCを製造するには、非常に高い焼結温度(2000°C以上)が必要であり、特殊な炉と精密な雰囲気制御が必要です。これは、高度な炉技術と独自の処理技術によって対処されます。

- 熱衝撃感度(処理中): 製造プロセス中、急激な加熱または冷却サイクルは熱衝撃を引き起こす可能性があります。焼結およびその後の熱処理中は、制御された温度ランプと冷却速度が不可欠です。

- 原材料と加工のコスト: 高純度SiC粉末とエネルギー集約型の製造プロセスがコストに貢献します。材料の使用量の最適化、効率的な処理、および規模の経済により、コスト管理に役立ちます。

- サイズ制限: 非常に大きく、モノリシックなSiC部品の製造は、焼結の制約と機械加工の制限により、困難な場合があります。これは、複雑な部品を、精密に機械加工されたより小さな部品の組み立てとして設計することで対処されることがよくあります。

バーナーノズルに適切なSiCサプライヤーを選択する方法

カスタムSiCバーナーノズルの信頼できるサプライヤーを選択することは、プロジェクトの成功にとって非常に重要です。有能なパートナーは、高品質の部品を提供するだけでなく、貴重な技術的専門知識とサポートも提供します。潜在的なベンダーを評価する際には、次の重要な要素を考慮してください。

- 技術的能力と専門知識: サプライヤーは、SiC材料科学、製造可能性のための設計、および高度な処理技術に関する深い理解を持っていますか?コンセプトから生産まで、エンジニアリングサポートを提供できるチームを探してください。

- 材料オプションとカスタマイズ: 特定の用途要件を満たすために、さまざまなSiCグレード(たとえば、RBSiC、SSiC、NBSiC)を提供し、組成を調整できますか?真にカスタムなソリューションを提供する能力は、重要な差別化要因です。

- 品質管理と認証: どのような品質管理システムが導入されていますか(たとえば、ISO 9001)?検査手順、統計的プロセス制御(SPC)、および材料特性評価能力に関する情報を要求してください。

- 業界での経験: 特定の業界(たとえば、半導体、航空宇宙)で実績のあるサプライヤーは、お客様固有の課題と性能ニーズをよりよく理解しています。

- 生産能力 & スケーラビリティ: 現在のボリューム要件を満たし、ニーズの増加に合わせて生産を拡大できますか?

- 参照とケーススタディ: 満足したクライアントからの推薦を求めたり、同様のプロジェクトでの成功を示すケーススタディをレビューしたりしてください。

- 地理的な場所とサプライチェーンの信頼性: サプライチェーンの安定性と信頼性を考える。ここがSicarb Techが際立つところです。ご承知のように、中国の炭化ケイ素カスタマイズ部品製造のハブは、中国の濰坊市に位置しています。現在、この地域には様々な規模の炭化ケイ素生産企業が40社以上あり、合計で全国の炭化ケイ素生産量の80%以上を占めています。

SiCバーナーノズルのコストドライバーとリードタイムに関する考慮事項

カスタムSiCバーナーノズルのコストとリードタイムに影響を与える要因を理解することは、効果的なプロジェクト計画と予算編成に不可欠です。SiCへの初期投資は従来の材料よりも高くなる可能性がありますが、長期的なメリットは多くの場合、初期費用をはるかに上回ります。

コストドライバー:

- 材料グレード: 焼結SiC(SSiC)は、高純度要件とより複雑な焼結プロセスにより、一般的に反応結合SiC(RBSiC)よりも高価です。

- 設計の複雑さ: 複雑な形状、薄い壁、および厳しい公差は、製造の難易度を高め、結果としてコストを増加させます。広範な後処理(たとえば、研削、ラップ加工)を必要とする設計も、より高いコストが発生します。

- ボリューム: ほとんどの製造品と同様に、生産量が増加すると、材料調達と処理における規模の経済により、通常、ユニットあたりのコストが削減されます。

- 部品のサイズ: より大きなSiC部品は、より多くの原材料とより長い焼結サイクルを必要とし、コストに影響を与えます。

- 表面仕上げの要件: 非常に滑らかな表面仕上げ(たとえば、ラップ加工または研磨)を実現すると、処理時間とコストが大幅に追加されます。

- テストと認証: 特定の試験要件(たとえば、非破壊試験、特定の材料特性の検証)は、全体的なコストに追加される可能性があります。

リードタイムに関する考慮事項:

- 設計とプロトタイピング: 初期設計の反復、シミュレーション、およびプロトタイプの製造には、複雑さによっては数週間から数か月かかる場合があります。

- 材料の調達: 高純度SiC粉末やその他の原材料の調達には、特に特殊なグレードの場合、リードタイムがかかる場合があります。

- 製造プロセス: SiC製造プロセス自体(成形、焼結、後処理を含む)は、時間がかかります。焼結サイクルだけでも数日かかる場合があります。

- 後処理: 研削、ラップ加工、およびその他の仕上げ作業は、特に精密部品の場合、全体的なリードタイムに追加されます。

- バッチサイズと生産スケジュール: より大きなバッチサイズは、全体的な生産時間が長くなる可能性がありますが、ユニットあたりの処理時間は短くなります。サプライヤーの現在の生産スケジュールも役割を果たします。

- 品質管理と検査: 徹底的な品質チェックと最終検査は、リードタイムに貢献する重要なステップです。

正確なコスト見積もりと現実的なリードタイム予測を得るためには、選択したサプライヤーとの早期の契約をお勧めします。Sicarb Techのような企業は、透明性のある価格設定とプロジェクトスケジュールを提供し、コストと納期の両面でソリューションを最適化するために顧客と密接に協力します。

SiCバーナーノズルに関するよくある質問(FAQ)

炭化ケイ素バーナーノズルに関して、よくある質問をいくつかご紹介します。

- Q1:SiCバーナーノズルの寿命は、金属ノズルと比較してどのくらいですか?

- A1:SiCバーナーノズルは、高温および腐食性環境下では、金属ノズルよりもはるかに長く、多くの場合5〜10倍以上長持ちします。優れた耐摩耗性、耐熱性、耐薬品性により、動作寿命が大幅に延長され、交換サイクルが短縮され、メンテナンスコストが削減されます。

- Q2: SiCバーナーノズルは損傷した場合に修理できますか?

- A2: SiCは非常に硬く、モノリシックな性質を持っているため、溶接などの従来の修理方法は実現できません。軽微な表面損傷であれば、場合によっては研削で対応できることもありますが、通常、損傷したSiCバーナーノズルは交換されます。損傷を防ぐためには、適切な設計と材料選択、そして丁寧な取り扱いが不可欠です。

- Q3: SiCは電気を通しますか?また、これはバーナーでの用途に影響しますか?

- A3: SiCの電気伝導率は、そのグレードとドーピングによって大きく異なります。焼結SiC(SSiC)などの一部のグレードは半導電性を持つことがありますが、他のグレードはより抵抗性があります。バーナーノズルでは、この電気的特性は、燃焼システム自体内で特定の電気絶縁が必要でない限り、一般的に問題になりません。その場合は、適切なSiCグレードまたは設計変更が必要になります。

結論:カスタムSiCバーナーノズルの不可欠な価値

現代の要求の厳しい産業界において、効率性、長寿命、そして性能が成功を左右する中で、カスタムシリコンカーバイドバーナーノズルは単なる代替品ではなく、不可欠なソリューションとなっています。極端な温度、研磨性、腐食性環境下での比類のない特性は、従来の材料を凌駕する明確な優位性を提供します。半導体、航空宇宙、パワーエレクトロニクス、および様々な製造業のエンジニア、購買担当者、技術バイヤーにとって、SiCバーナーノズルへの投資は、燃焼の最適化、運用コストの削減、ダウンタイムの最小化、そしてシステム全体の信頼性の著しい向上に直接つながります。

Sicarb Techのような知識と経験豊富なサプライヤーと提携することで、優れたカスタムSiC製品だけでなく、深い技術的専門知識、中国の炭化ケイ素のハブに根ざした強固な製造能力、プロジェクト全体にわたる包括的なサポートをご利用いただけます。当社は、お客様のニーズを的確に満たす高品質でコスト競争力のあるソリューションを提供することをお約束します。 技術移転サービス 自社の製造能力を確立したいと考えているお客様にも対応しています。カスタムSiCバーナーノズルによる高性能燃焼の未来をぜひご活用ください。これは、長期的な価値と卓越した運用を実現する戦略的投資です。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.