SiCモジュールパッケージングとヒートスプレッダ統合のための低熱抵抗セラミック基板(Si3N4/AlN)

シェア

製品概要と2025年の市場関連性

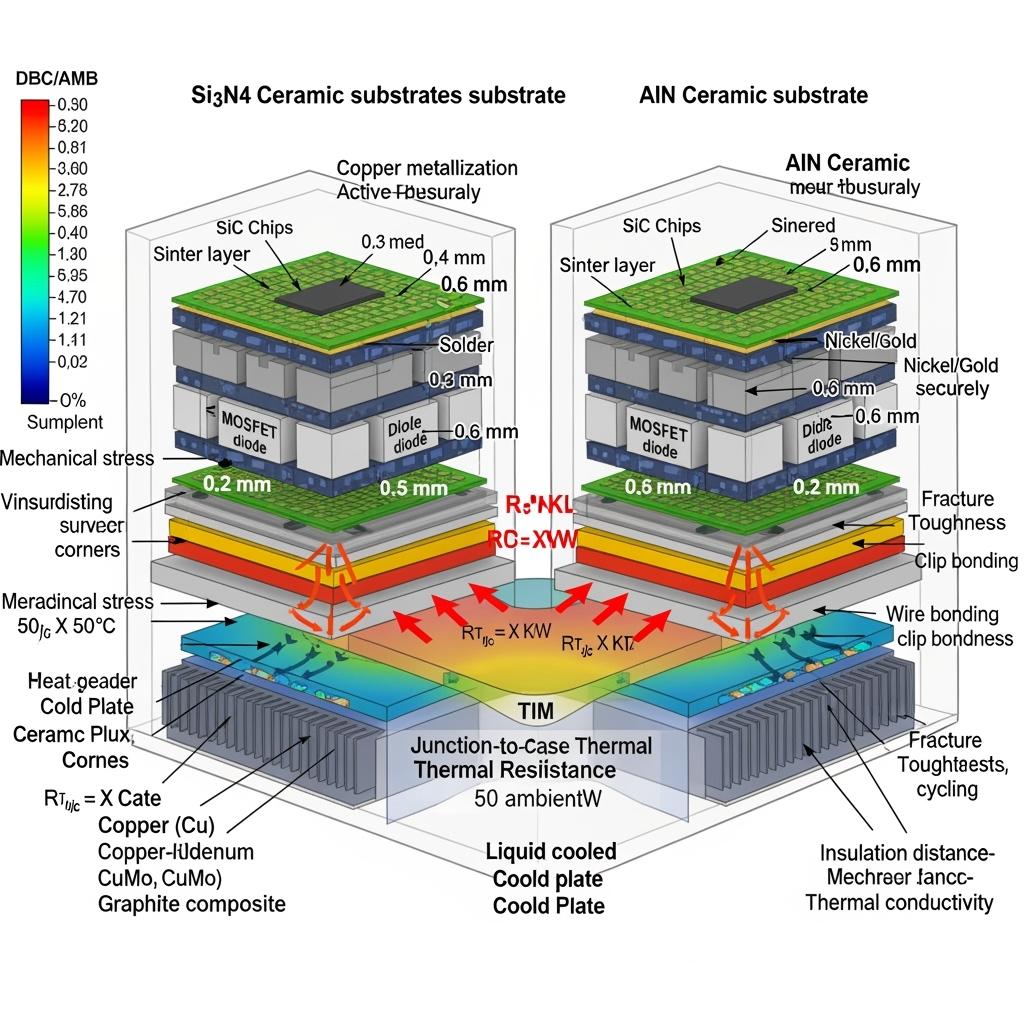

低熱抵抗セラミック基板—主に窒化ケイ素(Si3N4)と窒化アルミニウム(AlN)を直接接合銅(DBC)または活性金属ろう付け(AMB)構成で使用—は、炭化ケイ素(SiC)パワーモジュールの熱的および機械的バックボーンです。高い熱伝導率、堅牢な機械的強度、および信頼性の高い電気絶縁性を提供し、コンパクトで高効率のインバータおよび産業用ドライブを可能にし、パキスタンの高温(45〜50°C)および粉塵の多い環境で動作する必要があります。ヒートスプレッダ(Cu、CuMo、CuW、またはグラファイト複合材)および高信頼性ダイアタッチ(例:Ag焼結)と共同で最適化すると、これらの基板はジャンクションからケースへの熱抵抗を低減し、熱サイクル耐久性を向上させ、モジュールの寿命を200,000時間に延長します—11〜33 kV配電レベルの太陽光発電相互接続および重工業の繊維、セメント、および 鉄鋼 アプリケーションを使用する。

2025年には、50〜150 kHzのSiCスイッチング周波数が磁気部品のサイズを縮小しますが、熱流束密度が増加します。高い熱伝導率(AlN)と優れた破壊靭性(Si3N4)を備えた基板は、急激な負荷と温度変動による熱機械的応力を軽減します。統合設計—基板、銅メタライゼーションの厚さ、表面仕上げ、およびヒートスプレッダのスタックアップ—は、従来のシリコン設計と比較して、より高いシステム効率(98.5%以上)、最大2倍の電力密度、および冷却システム体積の約40%の削減に直接つながります。

技術仕様と高度な機能

- セラミックのオプションと特性:

- Si3N4 DBC/AMB:高い破壊靭性と優れた熱衝撃耐性; 典型的な熱伝導率〜70〜90 W/m·K

- AlN DBC/AMB:非常に高い熱伝導率〜150〜180 W/m·K; 最大熱流束とコンパクトなレイアウトに適しています

- 銅と仕上げ:

- 銅の厚さ:0.3〜0.6 mm(電流と熱拡散の要件に応じてカスタマイズ可能)

- 表面仕上げ:Ag焼結またははんだ付けに対応するNi/Au、Ag、またはOSP; ボンドの信頼性のために粗さを制御

- 熱性能:

- 最適化されたセラミック選択とヒートスプレッダカップリングによるジャンクションからケースへの(ダイあたり)の低減

- 高周波動作(50〜150 kHz)によるΔTj制御のサポートにより、最大+175°Cまでの安定したジャンクション温度が可能になります

- 機械的および信頼性:

- マッチングCTEスタックアップ(SiC–Ag焼結–セラミック–Cu–スプレッダ)によるパワーサイクリング耐久性

- MV絶縁マージンのために制御された誘電体厚さによる高い部分放電開始電圧

- ヒートスプレッダとの統合:

- コスト効率の高い拡散のためのCu; CTEマッチングと弓制御のためのCuMo/CuW; 重量削減と面内伝導率のためのグラファイト複合材

- ケースからコールドプレートへの抵抗を最小限に抑えるためのTIM選択ガイダンス(グリース、相変化、またはゲルパッド)

- 製造と品質:

- 厳密な平面度と弓の仕様; 銅パターンのレーザー構造; はんだマスクまたはパッシベーションオプション

- ロット証明書による完全なトレーサビリティ:熱伝導率、誘電強度、メタライゼーション接着性、および厚さの測定

説明的比較:過酷な環境条件におけるSiCモジュール用Si3N4対AlN基板

| 基準 | Si3N4 DBC/AMB(機械的堅牢性) | AlN DBC/AMB(最大熱伝導率) |

|---|---|---|

| 熱伝導率 | 〜70〜90 W/m·K | 〜150〜180 W/m·K |

| 破壊靭性/熱衝撃 | 優れています; 積極的なサイクリングに最適 | 良好; 慎重な機械設計が必要 |

| 典型的な使用 | ヘビーサイクリング、高機械的応力ドライブ | 最高の電力密度、コンパクトなモジュール |

| コスト | 中程度 | より高い |

| 推奨ヒートスプレッダ | バランスの取れた応力のためのCu/CuMo | 弓を制御するためのCuMo/CuWまたはグラファイト複合材 |

専門家による引用による主な利点と実証済みのメリット

- 低い熱抵抗:AlNは高密度レイアウトに最高の熱除去を提供し、Si3N4は堅牢なサイクリング耐久性を提供します—どちらも98.5%以上のインバータ効率と冷却負荷の削減をサポートします。

- 高温環境での信頼性:材料とスタックアップは、パキスタンの産業現場で一般的な45〜50°Cの環境条件と頻繁な負荷過渡状態の下で完全性を維持します。

- コンパクトなモジュール:高い熱伝導率と最適化されたヒートスプレッダは、最大2倍の電力密度とより小さなエンクロージャをサポートします。

- 一貫した性能:制御されたメタライゼーション、誘電体厚さ、および平面度は、組み立てのばらつきを減らし、歩留まりを向上させます。

専門家の視点

「適切なセラミック基板と銅スタックを選択することは、SiCモジュールの信頼性にとって重要です。AlNは比類のない熱伝導率を提供し、Si3N4はパワーサイクリングにおける機械的堅牢性に優れています。どちらも、適切なダイアタッチと熱拡散と組み合わせると、長い寿命を達成できます。」— IEEEパワーモジュールパッケージングの洞察(ieee.org)

実際のアプリケーションと測定可能な成功事例

- MV PVインバータ(パキスタン南部):アルミナからAlN DBCとCuMoスプレッダに移行すると、全負荷時のジャンクション温度が8〜12 K低下し、98.5%以上の効率と冷却システム体積の約40%の削減をサポートしました。

- 繊維プラントドライブ:Ag焼結と組み合わせたSi3N4基板は、アルミナベースのスタックと比較して、パワーサイクリング寿命を推定20〜30%向上させ、夏季のピーク時の熱トリップイベントを削減しました。

- セメントおよび製鉄所:Si3N4モジュールは、熱サイクルを繰り返した後、基板のクラックが少なく、部分放電性能が安定していることを示し、粉塵の多い高振動環境下での稼働時間を改善しました。

選択とメンテナンスの考慮事項

- アプリケーション主導の選択:

- 最高の熱流束とコンパクトなMVインバータモジュールにはAlNを選択し、積極的なサイクリングと機械的応力に直面するドライブにはSi3N4を優先します。

- スタックアップとCTEマッチング:

- 弓とCTEミスマッチを最小限に抑えることが重要な場合は、セラミックとCuMo/CuWスプレッダを組み合わせます。ダイアタッチにはAg焼結を使用し、熱的および疲労性能を向上させます。

- 銅パターニングと厚さ:

- 電流密度と拡散に合わせて銅のサイズを決定します。電流ピークにはより厚いCuを検討しますが、反りや応力に対して検証してください。

- 絶縁とクリーページ:

- MV絶縁要件に合わせて誘電体厚さとクリーページ距離を定義します。部分放電マージンを確認します。

- TIMとコールドプレートインターフェース:

- 低ブリードで安定したTIMを選択します。45〜50°Cの周囲温度と防塵エアフローの下でケースからコールドプレートへの熱抵抗を検証します。

- 品質管理:

- 接着性、熱伝導率、誘電耐力、および平面度証明書を要求します。組み立て前に、ボイド、剥離、および表面欠陥を検査します。

業界の成功要因と顧客の声

- 共同設計プロセス:パッケージング、パワー段、および冷却チームは、セラミックの選択、銅の厚さ、およびスプレッダを共同で最適化して、ΔTj、EMI、および機械的目標を達成する必要があります。

- 早期の熱構造シミュレーション:熱機械的応力に対するFEAと冷却に対するCFDは、生産のリスクを軽減し、資格取得を加速します。

お客様の声:

「Ag焼結を備えたSi3N4 DBCに切り替えることで、頻繁な負荷サイクル下でモジュールが安定しました。機械的堅牢性を犠牲にすることなく、熱性能が向上しました。」— 繊維および製鉄所向けの産業用ドライブOEMのエンジニアリング責任者

将来のイノベーションと市場トレンド

- より優れた横方向の熱拡散と軽量化のための異方性伝導率を備えた高度な複合スプレッダ

- MVアプリケーションでの電流サージに対応するための応力緩和パターニングを備えたより厚い銅

- リアルタイムのジャンクション推定と予測メンテナンスのための基板内蔵温度センシング

- パキスタンの5 GW以上のMV PV拡張と約5億米ドルのインバータ市場をサポートするためのローカルアセンブリおよび試験能力

よくある質問と専門家による回答

- Si3N4をAlNよりも優先して選択すべき場合は?

優れたサイクリング堅牢性と機械的信頼性のためにSi3N4を選択します。最大の熱伝導率と最もコンパクトなモジュールフットプリントにはAlNを選択します。 - 基板は効率にどの程度影響を与える可能性がありますか?

熱抵抗を低減すると、ジャンクション温度が下がり、伝導損失とスイッチング損失が減少し、98.5%以上のインバータ効率目標の達成に役立ちます。 - MV SiCモジュールに最適なヒートスプレッダはどれですか?

CuMoまたはCuWは優れたCTE制御と剛性を提供します。グラファイト複合材は重量を削減し、面内伝導率が高くなります—FEAと平面度仕様で検証してください。 - これらの基板はAg焼結および高温動作と互換性がありますか?

はい。適切な仕上げが施されたDBC/AMB Si3N4およびAlNは、Ag焼結で広く使用されており、+175°Cまでのジャンクション動作をサポートしています。 - ほこりと高温は、基板の選択にどのように影響しますか?

それらは主に冷却に影響します。堅牢な基板とスプレッダを使用すると、適切なTIM選択と防塵コールドプレートまたは熱交換器を通じて熱マージンを維持できます。

このソリューションがお客様の業務に役立つ理由

最適化されたセラミック基板とヒートスプレッダの統合は、SiCデバイスの機能をシステムレベルのメリットに変えます。つまり、ジャンクション温度の低下、効率の向上、およびパキスタンの高温で粉塵の多い産業環境に適したコンパクトで堅牢なモジュールです。最大の熱伝導率(AlN)またはサイクリング耐久性(Si3N4)を優先する場合でも、適切な基板スタックアップにより、最大2倍の電力密度、98.5%以上の効率、およびMV PV、繊維、セメント、および鉄鋼アプリケーション全体での長い耐用年数が実現します。

カスタムソリューションについては専門家にご相談ください

パフォーマンスと信頼性のために設計された材料でモジュールパッケージングを向上させます。

- SiC製造における10年以上の専門知識とパッケージングノウハウ

- セラミックス、メタライゼーション、および熱拡散におけるイノベーションを推進する主要な研究エコシステムからのバックアップ

- 熱的および構造的統合のためのR-SiC、SSiC、RBSiC、およびSiSiCコンポーネント全体にわたるカスタム開発

- ローカル基板からモジュールへの組み立てのための技術移転および工場設立サービス

- 材料加工から完成モジュールまでのターンキーソリューション

- 効率向上と長寿命化を実現する19社以上の企業との実績

無料のコンサルティングと、プラントに合わせた基板/スプレッダスタックの推奨事項をリクエストしてください。

- Eメール:[email protected]

- 電話/WhatsApp:+86 133 6536 0038

MVインバータおよび産業用ドライブプログラムの展開に合わせて、2025〜2026年の開発および生産スロットを今すぐ確保し、市場投入までの時間を短縮します。

記事のメタデータ

最終更新日:2025年9月10日

次回の予定更新日:2026年1月15日

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.