ホットプレス炭化ケイ素:極限の産業環境における最高の性能

シェア

最も過酷な産業条件に耐えることができる材料の絶え間ない追求において、 ホットプレス炭化ケイ素(HPSiC) が最有力候補として浮上しています。この高度なセラミック材料は、他の材料では機能しない場所で卓越した性能を発揮するように設計されており、要求の厳しい分野全体で不可欠なものとなっています。半導体、高温処理、航空宇宙、エネルギー、産業製造などの分野のエンジニア、調達マネージャー、技術バイヤーにとって、HPSiCの能力を理解することは、イノベーションと卓越したオペレーションを推進するために不可欠です。このブログ記事では、 カスタムホットプレス炭化ケイ素製品、その用途、利点、設計の複雑さ、および高品質のコンポーネントの調達方法を検討し、Sicarb Techを通じて利用できる専門知識に特に焦点を当てています。

はじめに:要求の厳しい産業におけるホットプレス炭化ケイ素の力を解き放つ

ホットプレス炭化ケイ素(HPSiC)は、優れたグレードの炭化ケイ素であり、その優れた硬度、高温安定性、および化学的不活性で知られる技術セラミックです。 HPSiCを際立たせているのは、その製造プロセスです。微細な炭化ケイ素粉末(通常はサブミクロンのα-SiC)は、非酸化物焼結助剤(例:ホウ素と炭素、またはアルミニウムベースの化合物)と混合されます。 次に、この混合物は、通常グラファイトダイ内で、不活性雰囲気または真空中で、高温(多くの場合2000℃を超える)と高い機械的圧力(通常20〜50MPa)に同時にさらされます。

この独自の緻密化プロセスは、気孔率を最小限に抑え、実質的に完全に緻密な材料(通常、理論密度の98〜99%超)をもたらします。その結果、他の形態(反応焼結または圧力なしの焼結炭化ケイ素など)と比較して、優れた強度、硬度、耐摩耗性など、機械的特性が大幅に向上した炭化ケイ素バリアントが得られます。これらの特性により、 HPSiC部品 は、極端な摩耗、高い熱応力、および腐食性環境を伴う用途に不可欠であり、高価値の産業用途における性能の限界を押し広げています。 テクニカル セラミックの調達を検討している企業にとって、HPSiCは最も困難な運用ニーズに対する堅牢なソリューションを提供します。

主な産業用途:ホットプレス炭化ケイ素が優れている場所

ホットプレス炭化ケイ素の優れた特性により、さまざまな産業における幅広い重要な用途に最適な材料となっています。過酷な条件下で構造的完全性と性能を維持する能力は、耐用年数の延長、ダウンタイムの短縮、および効率の向上につながります。

- 航空宇宙と防衛 HPSiCは、軽量で高温での高性能を必要とする部品に使用されます。用途には以下が含まれます。

- ロケット推進システム用ノズル: 極端な熱衝撃と浸食力に耐えます。

- 極超音速車両のリーディングエッジと制御面: 高い熱伝導率と耐酸化性を必要とします。

- 軽量装甲システム(防弾): その高い硬度と圧縮強度により、人員および車両用のセラミック装甲板に効果的です。

- 航空宇宙機構のベアリングと摩耗部品: 重要な可動部品で低い摩擦と高い耐摩耗性を提供します。

- 半導体製造: HPSiCの純度、剛性、および熱安定性は、高品質の半導体ウェーハを製造するために不可欠です。

- ウェーハチャックとサセプタ: 処理中に均一な温度分布と寸法安定性を提供します。

- フォーカスリング、ガス分配プレート、およびチャンバー部品: 攻撃的なプラズマ環境に耐え、純度を維持します。

- 精密な位置合わせピンとガイド: 自動処理システムの精度を保証します。

- 欠けやひび割れは、バーの構造的完全性を損ない、機械的負荷または熱衝撃下で、特に高温で壊滅的な故障につながる可能性のある応力集中点を作成します。 HPSiCの優れた耐熱衝撃性と高温での強度は非常に貴重です。

- バーナーノズルと放射管: 工業炉向けに、腐食性および高温ゾーンで長寿命を提供します。

- キルン家具とサポート: 高温で重い負荷の下でも強度と形状を維持します。

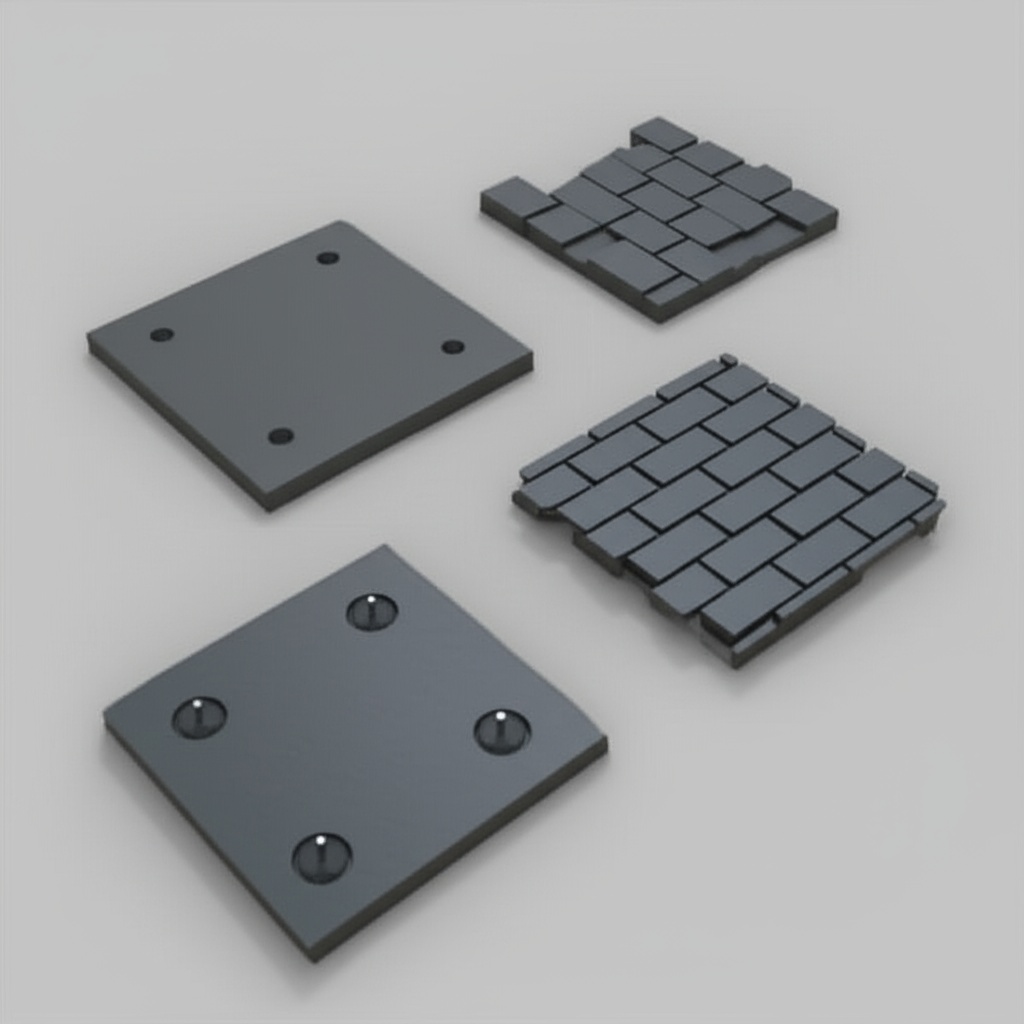

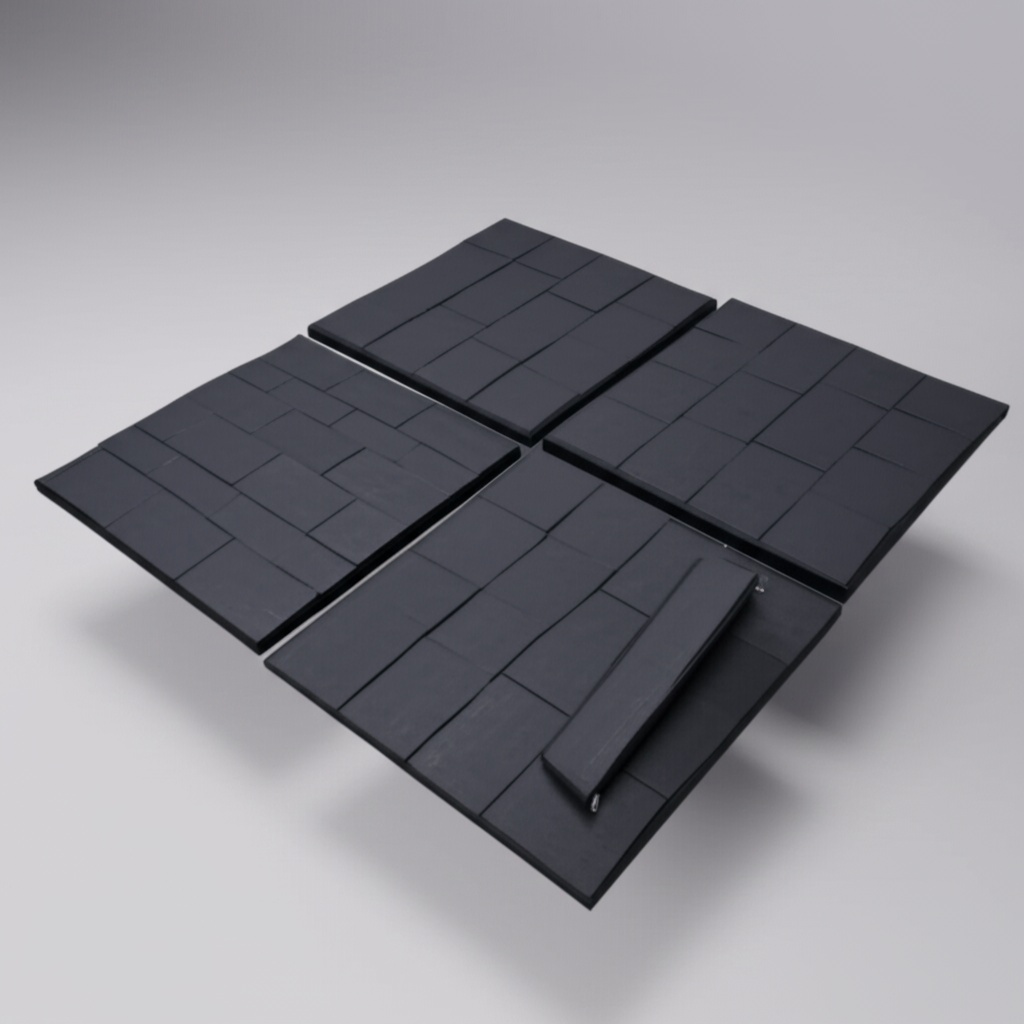

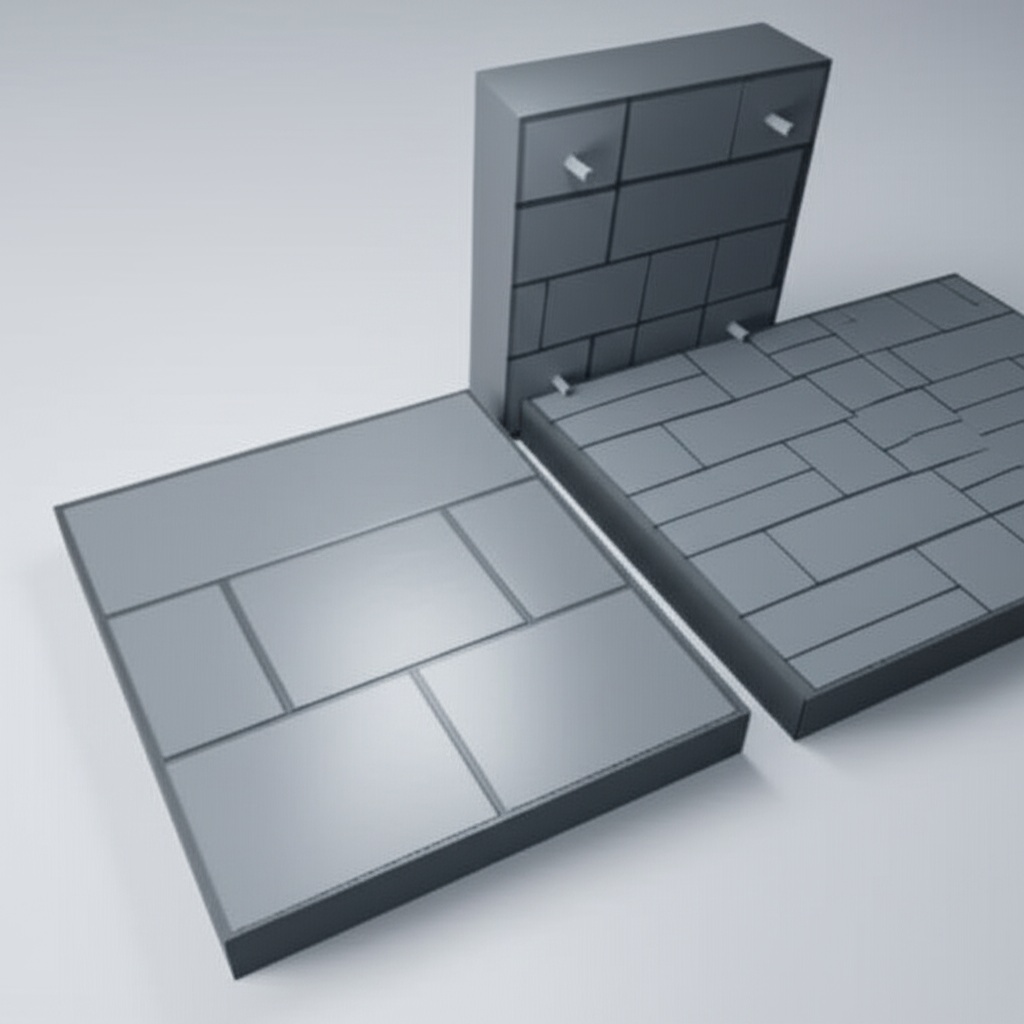

- 溶融金属(非鉄)用のるつぼと容器: 化学的攻撃と熱サイクルに耐えます。当社の 製品例 をご覧になり、視覚的に理解してください。

- エネルギー部門 発電から石油およびガスまで、HPSiC部品は信頼性と効率に貢献します。

- 攻撃的な媒体用のポンプのシールとベアリング: 腐食性流体と高圧を処理します。

- 熱交換器と蓄熱器の部品: 高温プロセスでのエネルギー回収を最適化します。

- 掘削および探査装置の摩耗部品: 過酷な坑内条件での研磨摩耗に耐えます。

- 工業生産と摩耗部品: HPSiCの極端な硬度と耐摩耗性は、要求の厳しい製造プロセスにおける部品の寿命を大幅に延長します。

- メカニカルシールとポンプ部品: 化学処理向けに、優れた耐摩耗性と耐腐食性を提供します。

- ブラストノズルとショットブラスト部品: 一貫した性能のためにオリフィス形状を維持します。

- 研削媒体と摩耗ライナー: 材料処理および鉱業用途で使用されます。

- 精密計測コンポーネント: 寸法安定性と耐摩耗性により、ゲージブロックやアンビルなど。

以下は、主な用途と、それを適切にするHPSiCの特性を強調する表です。

| 産業分野 | 一般的なHPSiC部品 | 利用される主なHPSiC特性 |

|---|---|---|

| 航空宇宙・防衛 | ノズル、装甲、ベアリング | 高硬度、高温強度、耐熱衝撃性 |

| 半導体処理 | ウェーハチャック、フォーカスリング、チャンバー部品 | 高純度、剛性、熱安定性、耐プラズマ性 |

| 高温炉 | バーナーノズル、キルン家具、るつぼ | 高温強度、耐熱衝撃性、クリープ抵抗 |

| エネルギー | シール、ベアリング、熱交換器部品 | 耐摩耗性、耐腐食性、熱伝導率 |

| 工業生産 | メカニカルシール、ブラストノズル、摩耗ライナー | 極端な硬度、耐摩耗性、化学的不活性 |

という需要がある。 カスタムHPSiC製造 は、これらの特定の、多くの場合ユニークな、運用上の課題に合わせて調整された部品の必要性によって推進されています。

カスタムホットプレス炭化ケイ素の比類のない利点

選択 ホットプレス炭化ケイ素 は、要求の厳しい用途向けに、特に部品が正確な仕様に合わせてカスタマイズされている場合に、多数の利点を提供します。ホットプレスプロセス自体が材料に優れた特性を与え、これらを特定の運用ニーズに合わせて調整することで、その価値がさらに高まります。

- 優れた密度と低い気孔率: ホットプレスは、ほぼ理論密度(通常> 99%)を達成し、気孔率を大幅に低減します。これにより、次のことが可能になります。

- 強化された機械的強度: 他のSiCタイプと比較して、より高い曲げ強度と破壊靭性。

- 耐摩耗性の向上: 緻密な表面は、摩耗、浸食、および摩擦に対してより耐性があります。

- より優れた耐薬品性: 腐食性物質が浸透して材料を劣化させる経路が減少します。

- 優れた硬度と耐摩耗性: HPSiCは、市販されている最も硬い材料の1つであり、ダイヤモンドと炭化ホウ素に次ぐものです。これにより、次のことが可能になります。

- コンポーネントの寿命の延長: 特に研磨粒子または滑り接触を伴う用途で。

- メンテナンスとダウンタイムの削減: 重要な部品に必要な交換と修理が少なくなります。

- 一貫したパフォーマンス: 部品は、重要な寸法と表面仕上げをより長く維持します。

- 優れた高温性能: HPSiCは、非常に高い温度(非酸化性雰囲気で最大1650℃以上)で強度と構造的完全性を維持します。

- 高い熱伝導性: ヒートシンクや半導体処理装置などの用途で重要な、効率的な放熱を可能にします。

- 優れた耐熱衝撃性: 炉部品や航空宇宙用途に不可欠な、亀裂なしに急速な温度変化に耐えることができます。

- 低い熱膨張: 幅広い温度範囲にわたって寸法安定性を保証します。

- 優れた化学的安定性: HPSiCは、幅広い酸、アルカリ、および溶融金属に対して優れた耐性を示します。

- 腐食性環境への適合性: 化学処理、石油およびガス、および攻撃的な流体の処理に最適です。

- 高純度用途: その不活性性により、半導体製造などの敏感なプロセスでの汚染を防ぎます。

- は、摩耗の激しい自動車アプリケーション向けの総所有コストを削減します。 を選ぶ カスタムHPSiC部品 により、特定の機能要件に最適化された設計が可能になります。

- カスタマイズされた形状: 複雑な形状と複雑な機能を製造して、正確なアプリケーションニーズを満たすことができます。

- 最適化されたパフォーマンス: 寸法、公差、および表面仕上げを指定して、効率と寿命を最大化できます。

- 既存システムとの統合: カスタム部品は、より大きなアセンブリにシームレスに統合できるように設計できます。

これらの固有の材料特性と設計をカスタマイズできる能力の組み合わせにより、HPSiCは、極端な環境の課題に取り組むエンジニアにとって頼りになるソリューションとなっています。 SiCなどの場合、いくつかの重要な要素を考慮する必要があります。を探している組織にとって、HPSiCは魅力的な価値提案を提供します。

ホットプレスSiC部品の設計とエンジニアリングのナビゲート

ホットプレス炭化ケイ素は優れた特性を提供しますが、その固有の特性(特にその硬度と脆性)は、設計およびエンジニアリング段階で慎重な検討を必要とします。 製造可能性を考慮した設計は、費用対効果が高く信頼性の高いHPSiC部品を実現するための鍵となります。

- 複雑さと幾何学的制限:

- ホットプレスプロセスには、多くの場合、剛性の高いグラファイト金型が含まれるため、「プレスされたまま」の形状の複雑さが制限される可能性があります。非常に複雑な機能には、広範で費用のかかるプレス後の機械加工(ダイヤモンド研削)が必要になる場合があります。

- 設計のヒント: 可能な限りジオメトリを簡素化します。ダイで簡単に成形できる、またはより単純なブランクから簡単に機械加工できる形状を目指します。鋭い内側の角や断面の急激な変化は、応力集中器として機能する可能性があるため避けてください。

- 肉厚とアスペクト比:

- 均一な肉厚は、ホットプレスおよび冷却中の均一な緻密化を保証し、内部応力を最小限に抑えるために推奨されます。

- 非常に薄い壁または非常に高いアスペクト比は、製造が困難であり、反りまたは破損しやすい場合があります。

- 設計のヒント: 最小限の実用的な肉厚を維持します(たとえば、多くの部品で2〜3mmですが、これはサイズと形状に大きく依存します)。HPSiCサプライヤー( シカーブ・テックなど)に、設計の初期段階でガイダンスを求めてください。

- 応力集中:

- 脆性セラミックとして、HPSiCは応力集中に敏感です。鋭い角、ノッチ、および小さな穴は、部品の有効強度を大幅に低下させる可能性があります。

- 設計のヒント: すべての内側と外側の角に寛大な半径を組み込みます。交差する機能をスムーズにブレンドします。穴が必要な場合は、高応力領域を避けるために、その配置を慎重に検討してください。

- 他の材料との接合:

- HPSiCと他の材料(たとえば、金属)との間の熱膨張係数の違いは、特に熱サイクル中に、接合部に大きな応力を誘発する可能性があります。

- 設計のヒント: ブレージング、焼きばめ、または機械的クランプ方法を検討してください。中間層または準拠材料を使用して、CTEの不一致に対応できる場合があります。インターフェースでの応力を最小限に抑えるように設計します。

- 製造可能性と機械加工のための機能:

- HPSiCは厳しい公差で機械加工できますが、ダイヤモンドツーリングが必要であり、時間がかかり、費用のかかるプロセスです。

- 設計のヒント: 機械加工の余裕を考慮して部品を設計します。広範な機械加工が必要な場合は、クランプ用の平らで安定した表面を提供します。公差と表面仕上げは、機能のために絶対に必要である場合にのみ、厳しく指定してください。このプロセスで当社がどのように支援するかについて詳しくは、当社の カスタマイズ・サポート ページをご覧ください。

経験豊富なHPSiCメーカーとの早期のコラボレーションが不可欠です。Sicarb Techは、広範な カスタマイズ・サポートを提供します。

精度を実現:ホットプレスSiCの公差、表面仕上げ、および後処理

ハイテク用途におけるホットプレス炭化ケイ素部品の有用性は、多くの場合、正確な寸法、特定の表面特性、および場合によっては追加の後処理の達成にかかっています。材料の極端な硬さを考えると、これらの手順には専門的な知識と機器が必要です。

公差: HPSiC部品で達成可能な公差は、製造段階によって異なります。

- プレスされたままの公差: ホットプレスから直接得られた部品は、公差が緩く、通常、寸法の±0.5〜±1の範囲、またはサイズと複雑さに応じて、最小±0.1mm〜±

- 研削/機械加工公差: 高精度用途には、ダイヤモンド研削が用いられます。この方法により、非常に厳しい公差を実現できます。

- 寸法公差:pm0.005mm(5ミクロン)まで、または小型部品の重要な箇所ではさらに厳しく。

- 平行度、平面度、垂直度:多くの場合、数ミクロン以内に制御できます。

表面仕上げ: HPSiCの表面仕上げは、用途の要件に合わせて調整できます。

- 成形ままの表面: 表面仕上げは、通常1.6〜6.3mumRaの範囲で、グラファイトダイの表面を再現します。これは、特定の摩耗部品または炉の部品には許容される場合があります。

- 地表: 標準研削では、0.4〜0.8mumRaの表面仕上げを実現できます。

- ラップされた表面: ラッピングは表面仕上げを大幅に向上させることができ、多くの場合0.1〜0.2mumRaになり、シールやベアリングに適した非常に滑らかで反射性の高い表面が得られます。

- 研磨された表面: 光学部品(HPSiCでは一般的ではありませんが)や一部の半導体部品など、非常に滑らかな表面を必要とする用途では、研磨により0.05mumRaよりも優れた仕上げを実現できます。

後処理の必要性: 基本的な成形と表面仕上げに加えて、一部のHPSiCコンポーネントでは、性能を向上させたり、特定の設計基準を満たしたりするために、追加の後処理が必要になる場合があります。

- エッジ面取り/ラジアス加工: シャープなエッジを取り除き、チッピングの可能性を減らし、取り扱い時の安全性を向上させるため。

- クリーニング: 特に半導体部品のような高純度用途では、機械加工または取り扱いによる残留物を除去するために、特別な洗浄プロセスが必要になる場合があります。

- コーティング(HPSiCでは一般的ではありません): HPSiCは本質的に非常に耐性がありますが、特定の極限環境では、表面特性をさらに変更するために、薄いコーティング(CVDダイヤモンドやその他のセラミックなど)が適用される場合があります。ただし、通常、HPSiCの基本特性で十分です。

- アニーリング: 場合によっては、研削中に発生した残留応力を緩和するために、機械加工後のアニール処理を行うことがありますが、これは他のセラミックほどHPSiCでは一般的ではありません。

- 接合/組み立て: HPSiC部品がより大きなアセンブリのコンポーネントである場合、特殊なろう付けまたは接合プロセスが後処理段階の一部と見なされる場合があります。

技術バイヤーやエンジニアは、公差と表面仕上げの要件を明確に指定することが重要です。より厳しい仕様は、集中的な機械加工が伴うため、通常、より高いコストにつながることを理解しています。Sicarb Techは、お客様と緊密に連携して、 カスタムHPSiC部品。当社の能力には、最も厳しい仕様を満たす高度な研削および仕上げ技術が含まれます。当社の活用技術については、こちらをご覧ください。 およびプロセス革新? 当社の活用技術については、こちらをご覧ください。

ホットプレスSiCによる材料と製造のハードル克服

ホットプレス炭化ケイ素は優れた特性プロファイルを提供しますが、その固有の性質と要求の厳しい製造プロセスは、特定の課題を提示します。これらのハードルとそれらを克服するための戦略を理解することは、実装を成功させるために不可欠です。

- 脆性と低い破壊靭性:

- チャレンジだ: ほとんどの先進セラミックと同様に、HPSiCは脆性であり、亀裂伝播に対する抵抗が低いことを意味します。これにより、特に欠陥が存在する場合、衝撃または高い引張応力による破壊の影響を受けやすくなります。

- 緩和:

- 設計: セラミックに適した設計原則(たとえば、大きな半径、応力集中を避ける、可能な場合は圧縮荷重)を採用します。

- 材料の品質: 高純度の原材料と、ホットプレス中の細心の注意を払ったプロセス制御を確保して、内部欠陥を最小限に抑え、微細で均一な結晶構造を実現します。

- 取り扱い: 製造および組み立て全体を通して、偶発的な損傷を防ぐために、慎重な取り扱いプロトコルを実施します。

- プルーフテスト: クリティカルなアプリケーションでは、コンポーネントをプルーフテストして、致命的でない欠陥を持つ部品を選別することができる。

- 加工の複雑さとコスト:

- チャレンジだ: HPSiCの極端な硬度は、機械加工を非常に困難にし、時間がかかります。ダイヤモンド工具のみが効果的に切断できるため、金属と比較して、工具コストが高く、材料除去速度が遅くなります。

- 緩和:

- ニアネットシェイピング: ホットプレス段階を最適化して、最終寸法にできるだけ近い部品を製造し、研削によって除去する必要のある材料の量を最小限に抑えます。

- 高度な加工技術: 効率と精度を向上させるために、特殊な研削盤、最適化されたダイヤモンドホイール、および超音波支援機械加工などの技術を利用します。

- サプライヤーの専門知識: HPSiCの機械加工に豊富な経験を持つSicarb Techのようなサプライヤーと提携してください。当社のチームは、厳しい公差を効率的に達成するための技術を磨き上げてきました。当社の成功事例をいくつかご覧ください。 信頼性と品質に関する市場での評判はどうですか?.

- 製造性のための設計(DFM): 前述のように、可能な限り機械加工の複雑さを軽減するようにコンポーネントを設計します。

- 原材料と加工のコスト:

- チャレンジだ: HPSiCに必要な高純度で微細な炭化ケイ素粉末と特殊な焼結助剤は、比較的高価です。ホットプレスプロセス自体には、高温、高圧、および多くの場合長いサイクル時間が含まれ、エネルギー消費量と設備コストの増加に貢献します。

- 緩和:

- ボリュームの最適化: 大量の生産を実行する場合、規模の経済により、ユニットあたりのコストを削減できます。

- プロセスの効率化: 経験豊富なメーカーによるホットプレスサイクルとエネルギー管理の継続的な改善は、コスト管理に役立ちます。

- バリューエンジニアリング: HPSiCの独自の特性が、コストを正当化する明確なパフォーマンスまたは寿命の優位性を提供する場所に焦点を当てます。多くの場合、HPSiCによって提供される延長された耐用年数とダウンタイムの削減は、最初の調達コストをはるかに上回ります。

- 戦略的ソーシング 中国の炭化ケイ素産業の中心地である濰坊に位置するSicarb Techのような、強力なサプライチェーン関係と製造専門知識を持つサプライヤーと協力することで、コスト上の利点が得られます。

- 耐熱衝撃性(一部の金属と比較して):

- チャレンジだ: HPSiCはセラミックとしては優れた耐熱衝撃性を備えていますが、特に不均一な加熱または冷却を伴う複雑な形状では、非常に急速で極端な温度変動は依然として破壊を引き起こす可能性があります。

- 緩和:

- 素材の選択: 選択したHPSiCのグレードが、最適な熱伝導率と耐熱衝撃性向けに設計された微細構造を備えていることを確認します。

- コンポーネントの設計: 可能な場合は、均一な加熱/冷却のために設計します。コンポーネント全体で急激な温度勾配を避けます。

- 運転パラメーター: 可能な場合は、アプリケーションでの加熱および冷却速度を制御します。

これらの課題を認識し、慎重な設計、材料の選択、および専門メーカーとの連携を通じて、軽減戦略を事前に実装することにより、 ホットプレス炭化ケイ素コンポーネント の可能性を最大限に実現できます。

カスタムホットプレス炭化ケイ素の理想的なパートナーの選択:Sicarb Techがリードする理由

お客様の カスタムホットプレス炭化ケイ素(HPSiC)コンポーネント は、最終製品の品質、性能、および費用対効果に直接影響する重要な決定です。HPSiC製造の特殊な性質は、深い技術的専門知識、堅牢な品質システム、および顧客との連携への取り組みを備えたパートナーを必要とします。

HPSiCサプライヤーを評価するための主要な基準:

- 技術的専門知識と経験:

- HPSiCの配合、ホットプレス、および精密機械加工における実績のある経験を探してください。

- サプライヤーは、材料科学と、さまざまな処理パラメーターが最終的な特性にどのように影響するかを深く理解している必要があります。

- 設計の最適化と問題解決のためのエンジニアリングサポートについて問い合わせてください。

- 材料の品質と一貫性:

- 原材料のSiC粉末と焼結助剤の品質が最も重要です。

- サプライヤーは、一貫した密度、純度、および機械的特性を確保するために、入荷材料および製造プロセス全体にわたって厳格な品質管理を行う必要があります。

- カスタマイズ能力:

- 複雑な形状を製造し、特定の寸法公差と表面仕上げの要件を満たす能力を評価します。

- 小規模なプロトタイプ実行と大量生産の両方に対応できる柔軟性が重要になることがよくあります。

- 品質管理と認証:

- 部品の精度を検証するには、堅牢な測定機能(CMM、表面形状測定器など)が不可欠です。

- 関連する品質認証(ISO 9001など)は、標準化されたプロセスへの取り組みを示している可能性があります。

- リードタイムと応答性:

- カスタム注文の一般的なリードタイムを理解します。

- 積極的にコミュニケーションをとる応答性の高いサプライヤーは、特に複雑なプロジェクトでは非常に貴重です。

- コスト競争力:

- コストは要因ですが、品質、信頼性、および技術サポートとのバランスをとる必要があります。最も安いオプションが常に最高の価値があるとは限りません。特に重要なコンポーネントの場合。

Sicarb Techが中国で信頼できるパートナーである理由:

中国の炭化ケイ素カスタマイズ可能部品製造の中心地(国内のSiC生産量の80%以上を占める)である濰坊市に拠点を置く シカーブ・テック は、高品質で費用対効果の高い カスタムHPSiCソリューション.

- SiCテクノロジーにおける深いルーツ: を提供するリーダーとして際立っています。2015年以来、当社は高度な炭化ケイ素生産技術の導入と実装に貢献し、地域産業内での大規模生産と技術的進歩を促進してきました。当社は単なるメーカーではありません。当社は濰坊SiCエコシステムの重要なイネーブラーです。詳細はこちら そして、当社の専門知識がお客様のプロジェクトにどのように役立つか。.

- 国の科学的卓越性に裏打ち: Sicarb Techは、中国科学院(濰坊)イノベーションパークの一部であり、中国科学院の国家技術移転センターと緊密に連携しています。これにより、最先端の科学的能力、豊富な人材プール、技術移転とイノベーションのための堅牢なフレームワークへの比類のないアクセスが提供されます。これにより、中国国内でのより信頼性の高い品質と供給の保証が実現します。

- 比類のない社内専門知識: 当社は、HPSiCを含む炭化ケイ素製品のカスタマイズされた生産を専門とする国内トップレベルの専門チームを擁しています。当社の包括的な専門知識は以下に及びます。

- 素材技術: 高度な配合と原材料管理。

- プロセス技術: 最適化されたホットプレスおよび焼結サイクル。

- デザイン・テクノロジー: 製造可能性と性能のための共同設計。

- 計測・評価技術: 厳格な品質保証のための最先端の測定。

- 原材料から完成品までの統合プロセス HPSiC部品.

- カスタマイズと品質への取り組み: 当社は10社以上の地元企業を当社の技術で支援しており、多様なカスタマイズニーズを満たす当社の能力を実証しています。当社は、より高品質で費用対効果の高い カスタマイズされた炭化ケイ素部品 を中国から提供できます。

- 技術移転とターンキー・ソリューション コンポーネントの供給を超えて、Sicarb TechはSiC技術をグローバルに進歩させることに取り組んでいます。お客様の国で専門的な炭化ケイ素製品製造工場を設立する必要がある場合は、 技術移転 を提供します。これにより、効果的な投資、信頼性の高い技術変革、および保証された入出力比率が保証されます。

SicSinoを選択するということは、 ホットプレス炭化ケイ素 の複雑さを理解し、クライアントの成功に深く投資している、知識豊富で信頼できるソースと提携することを意味します。調達担当者、OEM、および販売代理店を招待して、 特定のニーズについて話し合い、詳細をご覧ください。 に連絡して、特定の 技術セラミックス調達 ニーズがある。

について話し合います。サプライヤーを選択する際の考慮事項の比較を以下に示します。

| 特徴 | 一般的なサプライヤーの考慮事項 | Sicarb Tech の強み |

|---|---|---|

| 場所とコスト | さまざまであり、複雑な国際物流が伴う場合があります | 中国のSiCハブである濰坊に拠点を置き、 HPSiCサプライヤー中国 ニーズがある。 |

| 技術的バックアップ | 内部R&Dのみに依存する場合があります | 中国科学院の支援により、一流の研究と人材へのアクセスを確保しています。 |

| 尋ねるべき質問 | 可変; 複雑なSiC処理に不慣れな人もいます | 2015年以来、SiC生産技術と多数の企業のサポートで豊富な経験があります。 |

| カスタマイズの範囲 | 複雑さまたは材料グレードに制限がある場合があります | 多様な カスタムHPSiC製造 ニーズがある。 |

| 品質保証 | 標準QCプロセス | 中国科学院の基準に裏打ちされた、材料から製品までの統合プロセス制御。 |

| より広範なサポート | 通常はコンポーネントの供給のみ | 技術移転とターンキープラントのセットアップサービスを提供し、業界への深い取り組みを示しています。 |

ホットプレス炭化ケイ素に関するよくある質問(FAQ)

エンジニア、調達マネージャー、および技術的な購入者をさらに支援するために、ホットプレス炭化ケイ素に関する一般的な質問への回答を以下に示します。

- ホットプレスSiC(HPSiC)と焼結SiC(SSiC)または反応焼結SiC(RBSiC)の主な違いは何ですか?

- 主な違いは、製造プロセスと結果として得られる密度/純度にあります。

- HPSiC: 焼結中に高温とともに外部圧力を利用します。これにより、最高の密度(通常は> 99%)、最小限の気孔率、および多くの場合、優れた機械的特性(強度、硬度)が得られます。焼結助剤が使用されます。

- SSiC(無加圧焼結SiC): 焼結助剤を含むSiC粉末は、外部圧力をかけずに高温で焼成されます。高い密度(通常は> 95〜98%)、優れた強度、および優れた耐食性を実現します。

- RBSiC(またはSiSiC –シリコン浸透炭化ケイ素): 多孔質のSiCプリフォームに溶融シリコンが浸透します。シリコンは一部の炭素と反応して、より多くのSiCを形成し、元の粒子を結合します。遊離シリコン(通常は8〜15%)が含まれており、非常に高温での使用(1350°Cを超える)および特定の環境での耐薬品性が制限されます。ただし、複雑な形状では、多くの場合、費用対効果が高くなります。

- 主なポイント: HPSiCは、一般に、硬度、強度、および密度の点で最高の性能を提供し、最も極端な摩耗および構造用途に最適です。

- 主な違いは、製造プロセスと結果として得られる密度/純度にあります。

- ホットプレスSiCコンポーネントの一般的な温度制限は何ですか?

- HPSiCは、通常、不活性または還元雰囲気で最大1650°C(3000°F)の温度で使用できます。酸化雰囲気(空気など)では、保護シリカ(SiO_2)層のゆっくりとした形成により、長期使用温度は通常、約1500°C〜1600°Cに制限されます。使用する特定の焼結助剤も、最大使用温度と耐酸化性に影響を与える可能性があります。これらを超える用途、または特定の化学環境については、 シカーブ・テック.

- ホットプレスSiCは電気を通しますか?

- 炭化ケイ素は半導体です。HPSiCの電気伝導率は、初期SiC粉末の純度、使用される焼結助剤の種類と量、および全体的な微細構造によって大きく変化する可能性があります。通常、HPSiCは金属ほど導電性はありませんが、ほとんどの絶縁性セラミックスよりも導電性があります。その抵抗率はある程度調整できます。特定の電気的特性が重要な用途(例えば、静電チャックや発熱体)では、これらの要件を製造業者に明確に伝える必要があります。HPSiCには、非常に抵抗性の高いグレードもあれば、適度に導電性の高いグレードもあります。

- HPSiCは食品または医療用途に使用できますか?

- HPSiCは化学的に不活性で耐摩耗性がありますが、直接食品に接触する用途や医療用インプラント用途での使用には、特定のグレードおよび製造プロセスに対する特定の認証および生体適合性試験が必要です。HPSiCで使用される焼結助剤(多くの場合、ホウ素やアルミニウムなどの元素を含む)は、関連する規格(例えば、FDA、USP Class VI)に従って、溶出性と生体適合性について評価する必要があります。一般的に、高純度アルミナやジルコニアなどの他のセラミックスの方が医療用インプラントによく使用されますが、SiCコーティングまたはコンポーネントは、特定の生物医学的摩耗用途で研究されています。常に業界固有の規制への準拠を確認してください。

結論:カスタムホットプレス炭化ケイ素の不朽の価値

高度な材料の分野では、 ホットプレス炭化ケイ素 は、エンジニアリングの創意工夫の証であり、硬度、強度、熱安定性、耐摩耗性の比類のない組み合わせを提供します。従来の材料が急速に劣化する環境でも確実に性能を発揮できるため、重要な産業における革新の基礎となっています。半導体製造の厳しい精度から、航空宇宙や高温産業プロセスの極端な条件まで、 カスタムHPSiC部品 は、効率を高め、耐用年数を延ばし、新しい技術フロンティアを可能にするソリューションを提供します。

知識と経験豊富なサプライヤーとの提携は、炭化ケイ素の可能性を最大限に引き出すために不可欠です。中国のSiC製造ハブの中心に深く根ざし、中国科学院の科学的専門知識に支えられたSicarb Techは、優れた カスタムホットプレス炭化ケイ素製品を提供できる独自の立場にあります。当社は、単なるコンポーネントではなく、設計コンサルティングやオーダーメイド製造から、お客様自身のSiC生産能力を確立するための技術移転まで、包括的なソリューションを提供します。当社の多様な 製品例 を探索し、当社の厳格な カスタマイズ・サポート.

について学んでいただくことをお勧めします。エンジニア、調達マネージャー、および最も困難な用途向けに最高の材料性能を求める技術バイヤーにとって、ホットプレス炭化ケイ素、特に専門家によるカスタマイズを通じて調整されたものは、耐久性、信頼性、および長期的な価値への健全な投資となります。皆様に Sicarb Techにお問い合わせください HPSiCがお客様の次のプロジェクトをどのように向上させることができるかについてご相談ください。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.