高信頼性炭化ケイ素デバイスおよびAgスタック相互接続用真空焼結装置

シェア

製品概要と2025年の市場関連性

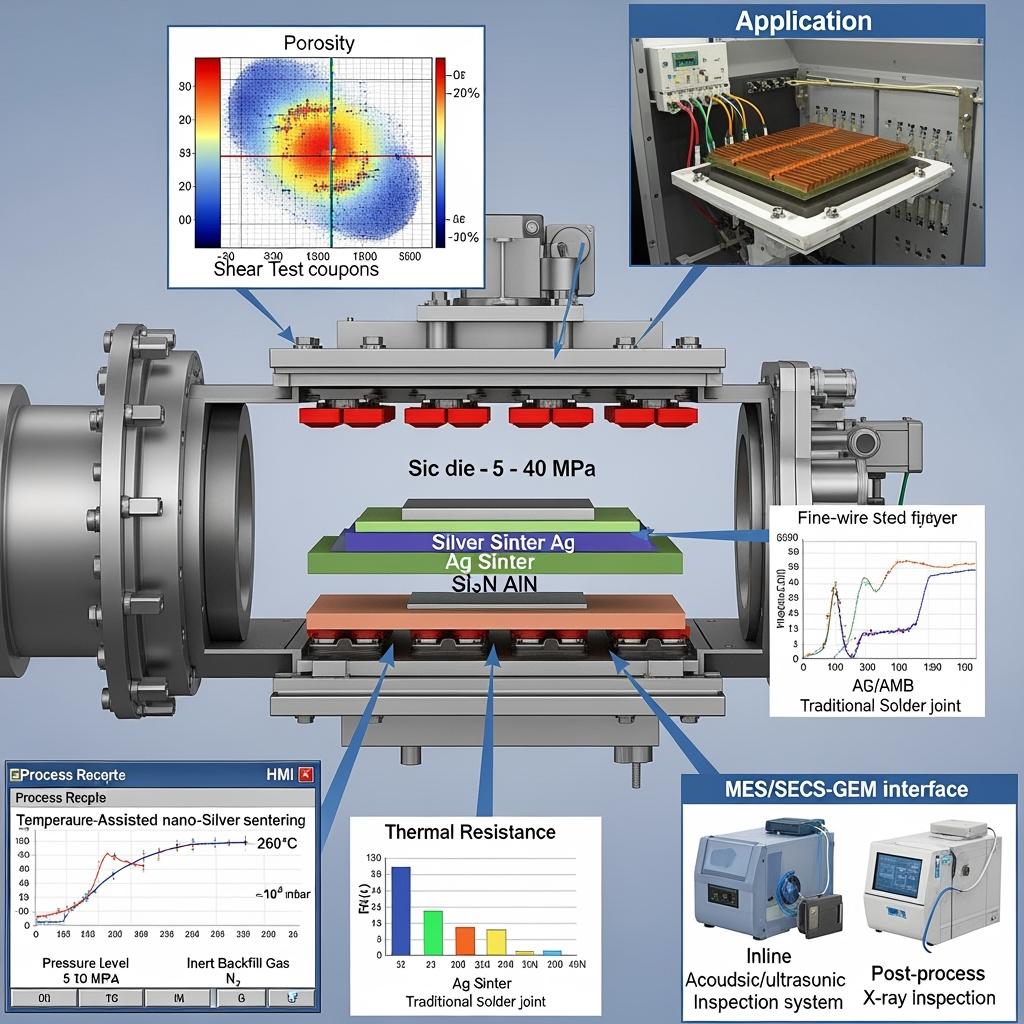

真空焼結装置は、過酷な熱サイクルに耐える高信頼性のAgベースの相互接続とダイアタッチを可能にし、堅牢な炭化ケイ素(SiC)デバイスパッケージングの要です。パキスタンの繊維、セメント、 鉄鋼、および新興産業部門では、バッテリーエネルギー貯蔵システム(BESS)PCSおよびMVインバーターは、45〜50°Cの周囲温度、ほこり、および11〜33 kVフィーダーでのグリッドの変動に直面しています。これらの条件下では、従来の半田付けアタッチが疲労し、熱抵抗が増加し、稼働時間が損なわれます。銀(Ag)ペースト、プリフォーム、またはナノAgフィルムの真空焼結は、優れた熱伝導率とクリープ耐性を持つほぼ無孔性の金属結合を作成し、コンバーターの効率、電力密度、および寿命を直接改善します。

SiCのスイッチング周波数がコンパクトな磁気部品と≥98%のシステム効率のために50〜200 kHzに上昇するにつれて、ジャンクション温度変動(ΔTj)が増加します。真空焼結装置は、SiCダイ、DBC/AMB基板(Si3N4/AlN)、およびベースプレートまたはコールドプレート間に高強度Agスタックを形成するために必要な正確な圧力、温度、および雰囲気制御を提供します。パキスタンの2025年の主な推進力には以下が含まれます。

- 信頼性の向上:Ag焼結相互接続は、冷却を制限するほこりや高温環境でも、MTBF目標を約200,000時間に近づけるのに役立ちます。

- 効率と密度:熱抵抗が低いほど、ジャンクション温度が下がり、より小さなヒートシンクと1.8〜2.2倍の電力密度向上が可能になります。

- ローカリゼーション:国内での焼結能力を確立することで、リードタイムが短縮され、政府の産業高度化に沿い、アフターサービスが強化されます。

技術仕様と高度な機能

- プロセス能力

- 温度範囲:圧力アシストナノAgの場合150〜300°C。特殊なAgシステムの場合は最大400〜500°Cのオプション

- 圧力制御:リアルタイムフィードバックを備えた、プラテンエリア全体で均一な5〜40 MPaのプログラマブル

- 雰囲気:不活性(N2/Ar)バックフィルによる高真空(<10^-3 mbar)。酸化を防ぐための低O2 ppm制御

- アライメントと平面度:200×200 mmの固定具全体で<20 µmの平面度。低ワープクランプオプション

- 熱プロファイル:マルチステップランプ/ソーク。残留応力を軽減するための制御された冷却

- 材料とスタック

- Agペースト、ナノAgフィルム、およびプリフォーム。Cu上のNi/Ag/Au仕上げと互換性があります。DBC/AMB(Si3N4/AlN)基板およびCu/Moベースプレートをサポートします。

- ダイアタッチと基板からベースプレートへの接合のためのマルチレベルスタック

- 品質保証と計測

- インライン変位/圧力トレースロギング。ロットベースのデータ記録

- ポストプロセス非破壊検査(C-SAM/超音波)、ボイドのX線、せん断/引張試験ステーション

- Rth-jc抽出ワークフロー。デジタルツイン用の熱インピーダンスマッピング

- スループットと自動化

- バッチおよび半連続モデル。さまざまなモジュール形式の変更キット

- ロボットローディングオプション。クリーンハンドリング用のFOUP/SMIF互換性

- SECS/GEMおよびOPC-UA接続。レシピ管理およびSPCダッシュボード

- 安全性とメンテナンス

- 過圧/過温インターロック。真空漏れ検出

- グラファイトホットゾーンサービスキット。圧力と熱電対の較正ルーチン

過酷な産業環境におけるSiCモジュール相互接続の性能比較

| 基準 | Agベースの真空焼結(圧力アシスト) | 高鉛またはSAC半田付けアタッチ |

|---|---|---|

| 接合部の熱伝導率 | 高(〜150〜250 W/m·K相当) | 中程度(40〜70 W/m·K) |

| 電力サイクリング耐久性(ΔTj) | 優れています。クリープ疲労を最小限に抑えます | 半田クリープ/ボイド成長によって制限されます |

| 動作温度能力 | 175°Cジャンクションまで安定 | 高いTjではディレーティングが必要 |

| ボイド率とボンドラインの品質 | プロセス制御による非常に低い気孔率 | ボイドリスクが高い。寿命中のポンプアウト |

| システムサイズへの影響 | より小さなヒートシンク/コールドプレートを可能にします | より大きな冷却が必要 |

専門家による引用による主な利点と実証済みのメリット

- 寿命信頼性:Ag焼結接合部はクリープに抵抗し、広いΔTjサイクルにわたって低い熱抵抗を維持します。これは、45〜50°Cの周囲温度で動作する50〜200 kHz SiCコンバーターにとって重要です。

- 効率とフットプリント:Rth-jcの削減と均一な熱拡散により、ヒートシンク/コールドプレートの質量が減少し、PCS効率が≥98%に向上し、キャビネットの体積が>30%削減されます。

- プロセスの一貫性:真空と制御された圧力により、再現性のあるボンドラインが実現し、より厳密なパラメトリック分布とより速い製品ランプが可能になります。

専門家の視点

“Pressure-assisted silver sintering provides superior thermal and mechanical reliability compared to solder, making it the preferred interconnect for high-temperature, high-cycling SiC power modules.” — IEEE Power Electronics Magazine, packaging reliability insights (https://ieeexplore.ieee.org)

実際のアプリケーションと測定可能な成功事例

- パンジャブの2 MW/4 MWh BESS:半田からAg焼結ダイおよび基板アタッチに移行することで、全負荷時のジャンクション温度が〜10〜14°C低下しました。システム効率は98.2%に上昇し、冷却アセンブリの体積は〜35%減少し、夏のピーク時の稼働時間が向上しました。

- シンド州の繊維工場の産業用ドライブ:Ag焼結接合部により、頻繁な起動/停止サイクル下での再発する半田疲労故障が解消されました。平均故障間隔は>25%改善し、メンテナンスコストが削減されました。

- パキスタン南部でのMVインバーターパイロット:Ag焼結DBCからベースプレートへの接続により、位相間の熱ドリフトが減少し、より高いスイッチング周波数とより小さなLCLフィルターが可能になり、ユーティリティFRTおよび無効電力要件を初回で満たしました。

選択とメンテナンスの考慮事項

- スタック設計

- 最大のサイクリングロバスト性のためにSi3N4-DBCを選択してください。サイクリングを管理したピーク熱流束にはAlN-DBCを検討してください。

- Agと互換性のある金属化(Ni/AgまたはNi/Au仕上げ)を指定し、濡れ性を確認します。

- プロセスパラメータ

- ボンドラインの厚さの目標(例:20〜50 µm)と低い気孔率を満たすように温度/圧力/ソークを最適化します。

- 平面度と均一な圧力を維持するためにcLAD/グラファイトツーリングを使用します。変位プロファイルを監視します。

- 検査と計測

- IPC/JEDECガイドラインに従い、ボイド検出にC-SAM、カバレッジにX線、せん断試験を実施します。

- デジタルツインモデルと予測メンテナンスのために熱インピーダンスを抽出します。

- 環境への対応

- 湿気やほこりの多いサイトには、コンフォーマルコーティングと耐食性仕上げを検討してください。冷却のためのフィルターメンテナンス計画を確保してください。

- サプライチェーンとローカリゼーション

- 安定したレオロジーのAgペースト/プリフォームを調達します。必要に応じてコールドチェーン保管を実装します。

- 高い機器稼働率を確保するために、オペレーターのトレーニングと予防メンテナンスを計画します。

業界の成功要因と顧客の声

- パッケージング、熱、および制御チーム間のクロスファンクショナルコラボレーションにより、試運転までの時間が短縮され、現場での信頼性が向上します。

- 圧力、温度、および真空に関するSPCにより、ロット間の整合性が向上し、手直しと保証のリスクが軽減されます。

お客様の声:

「真空Ag焼結を採用することで、半田疲労故障が解消され、ジャンクション温度が数度低下し、冷却を大きくすることなくユーティリティテストに合格できました。」— パキスタンを拠点とするPCSメーカー、エンジニアリングリード

将来のイノベーションと市場トレンド

- 高い信頼性を維持しながら、感度の高い基板向けの低温ナノAgシステム

- 歩留まりを最大化するためのインライン気孔率計測とAI駆動のパラメータ調整

- パフォーマンスを損なうことなくコスト削減のための銅焼結およびハイブリッドAg/Cuスタック

- 真空焼結とインライン検査を備えたモジュールパッケージングラインを確立するためのパキスタンでのローカリゼーションプログラム

よくある質問と専門家による回答

- Ag焼結の一般的な圧力と温度はどれくらいですか?

圧力アシスト焼結では、通常、ナノAgペーストに5〜30 MPaおよび200〜260°Cを使用します。レシピは、ペーストの種類とスタックによって異なります。 - Ag焼結は、サイクリングテストで半田と比較してどうですか?

Ag焼結接合部は、クリープと亀裂成長に対する著しく改善された耐性を示し、半田が疲労する高いΔTjサイクルを維持します。 - 真空は必須ですか?

制御された真空と不活性バックフィルにより、酸化が最小限に抑えられ、高密度化が向上し、低ボイドのボンドラインと再現性が実現します。 - 既存のモジュール設計を改造できますか?

はい。多くの半田ベースのフットプリントを適応させることができます。金属化の互換性を確認し、熱的/機械的性能を再評価します。 - どのような検査が不可欠ですか?

C-SAM、X線、ボンドラインの厚さチェック、せん断試験、および熱インピーダンス抽出により、包括的な品質画像が得られます。

このソリューションがお客様の業務に役立つ理由

Agスタック相互接続用の真空焼結は、SiCの理論的利点を実用的な信頼性と効率性の向上に変換します。熱抵抗

カスタムソリューションについては専門家にご相談ください

Sicarb Techと提携し、高信頼性パッケージングラインを構築する:

- 10年以上のSiC製造専門知識

- 中国科学院の支援とイノベーションパイプライン

- R-SiC、SSiC、RBSiC、SiSiCコンポーネントにおける高度なDBC/AMBスタックを用いたカスタム開発

- 技術移転および工場設立サービス—レイアウト、工具選定、SAT/FAT、レシピ、認証サポート

- 材料とデバイスから焼結、モジュール、冷却、コンプライアンスまで、ターンキーソリューション

- 効率、信頼性、および市場投入までの時間を改善する19以上の企業による実績のある結果

焼結装置の仕様、プロセスレシピ、ローカライゼーション計画に関する無料相談を予約する:

- Eメール:[email protected]

- 電話/WhatsApp:+86 133 6536 0038

パキスタン全土のPCSおよびMVインバータプログラムを加速するため、2025〜2026年の装置製造スロットとプロセス移転期間を確保する。

記事のメタデータ

最終更新日:2025年9月10日

次回の予定更新日:2026年1月15日

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.