高効率PFCステージおよび高速回復フリーホイール用炭化ケイ素ショットキーダイオードモジュール

シェア

製品概要と2025年の市場関連性

炭化ケイ素(SiC)ショットキーダイオードモジュールは、超低逆回復電荷(Qrr ≈ 0)と高温耐性を実現し、 力率補正 (PFC)段と高効率コンバータの高速回復フリーホイールパスに最適です。パキスタンの繊維、セメント、鉄鋼業界では、周囲温度が45°Cを超えることが多く、埃への曝露が日常的であるため、SiCダイオードはスイッチング損失を削減し、熱マージンを改善し、グリッド接続型太陽光発電インバータと高耐久性産業用ドライブ全体のシステムの信頼性を向上させます。

2025年には、11〜33 kVの中電圧相互接続が、南部の地域にある工業団地や商業施設全体で拡大しています。SiCショットキーダイオードモジュールは、フロントエンドPFC効率を向上させ、限られたインバータ室の熱を削減し、磁気部品とフィルタを縮小するより高いスイッチング周波数(50〜150 kHz)を可能にします。これらの利点は、以下に変換されます。

- SiCデバイスと最適化されたゲート駆動を使用し、システムレベルで96.5%(シリコン)から98.5%以上に効率が向上

- 最大2倍の電力密度と冷却体積の約40%削減

- 熱く埃っぽい環境でのMTBFを200,000時間に延長

これらの特性は、PVのLCOEを削減し、産業用ドライブのOPEXを削減し、パキスタンの製造クラスターにおける重要なプロセスの稼働時間を向上させます。

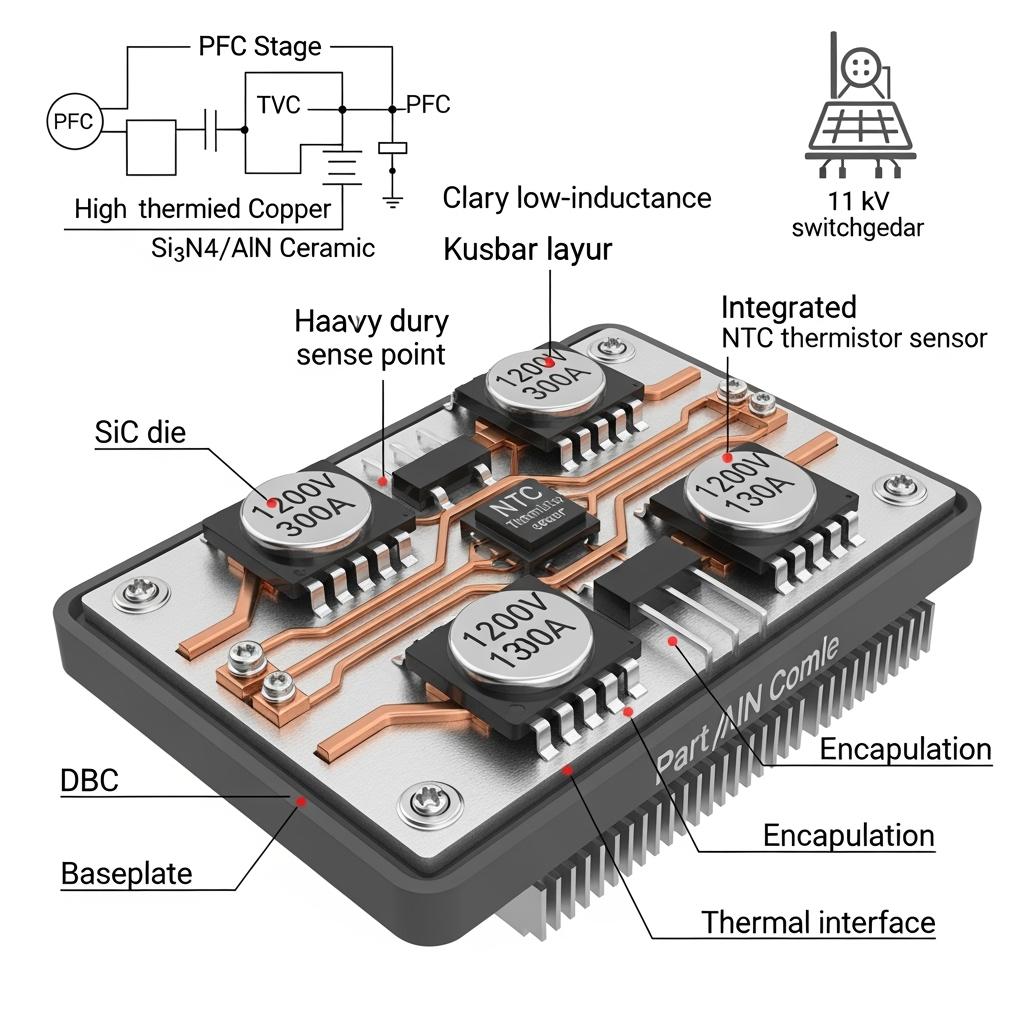

技術仕様と高度な機能

- 電圧定格:PFC、ブースト、フリーホイールの役割向けの600V、650V、1200V、1700Vクラス

- 電流定格:モジュールあたり20〜300 A(アプリケーション固有のスケーリングと並列処理をサポート)

- 逆回復:スイッチング損失とEMIを最小限に抑えるほぼゼロのQrr

- 順方向電圧(標準):定格電流で1.3〜1.7 V、高温での効率のために最適化

- 接合温度:堅牢な温度サイクルでの-40°C〜+175°C動作

- パッケージング:低インダクタンスDBC(Si3N4 / AlN)基板、正確な電流検出用のケルビン接続

- 熱性能:ヒートシンクサイズを小さくするための低Rth(j-c)。空冷または液冷に対応

- 信頼性:電力サイクリングと熱衝撃の認定。埃っぽく高温のサイトでの長寿命動作をサポート

- コンプライアンスサポート:PFCフロントエンドでのTHD削減を促進し、より高いスイッチング周波数でのEMCマージンを向上させます

高効率PFCとフリーホイール:SiC対シリコンダイオード

産業用およびPVシステムにおけるSiCショットキーダイオードモジュールの性能上の利点

| 基準 | SiCショットキーダイオードモジュール | シリコン超高速/FRDダイオード |

|---|---|---|

| 逆回復電荷(Qrr) | ほぼゼロ(最小限の逆回復) | 高Qrrによる損失とEMI |

| スイッチング周波数 | 50〜150 kHzが実現可能 | 通常、より低いkHzに制限されます |

| PFCでの効率への影響 | スイッチング/伝導損失の大幅な削減 | より高い損失、より高温での動作 |

| 熱的余裕 | +175°Cまで確実に動作 | より低い温度制限 |

| ヒートシンク/冷却サイズ | 約40%の削減が可能 | より大きな冷却が必要 |

| EMI性能 | より低いdi/dtによるリンギング | より大きなオーバーシュートとノイズ |

| 過酷な条件下での寿命 | 200,000時間までのMTBFの延長 | 熱/埃のストレス下での短縮 |

専門家による引用による主な利点と実証済みのメリット

- 超低スイッチング損失:SiCの無視できる逆回復により、補完スイッチのターンオンストレスが軽減され、熱が低下し、デバイスの寿命が向上します。

- 高温安定性:パキスタンの産業サイトで一般的な高温での性能を維持します。

- コンパクトな熱設計:損失が少ないため、ヒートシンクまたは液冷プレートを小さくすることができ、キャビネットの体積と重量を削減できます。

- より優れたEMC動作:逆回復電流の減少により、オーバーシュートとリンギングが制限され、フィルタ設計とコンプライアンスが容易になります。

専門家の視点

“炭化ケイ素などのワイドバンドギャップデバイスは、回復損失を最小限に抑え、より高いスイッチング周波数と小型の受動部品を可能にすることで、コンバータ設計を根本的に変えます。” — IEEE Power Electronicsの出版物と会議議事録(ieee.org)

実際のアプリケーションと測定可能な成功事例

- PVフロントエンドPFC段(パキスタン南部、工業団地):シリコンFRDダイオードを1200V SiCショットキーモジュールに交換することで、PFC段の効率が1.0〜1.5パーセントポイント向上し、ヒートシンクの質量を30〜40%削減できました。結果:インバータ全体の効率≥98.5%、夏季ピーク時の熱的安定性の向上。

- テキスタイルVFD整流器(パンジャブおよびシンド):アクティブ整流段におけるSiCフリーホイールパスは、スイッチングスパイクと熱的ホットスポットを削減し、高速織機の熱トリップを削減し、ピーク時間帯の稼働率を向上させました。

- セメントプラント補助ドライブ:粉塵の多い電気室内のブーストおよびフリーホイールの役割におけるSiCダイオードは、低い接合温度を維持し、フィルター清掃のメンテナンス間隔を延長しました。

選択とメンテナンスの考慮事項

- 電圧と電流の選択:PVおよび産業用ドライブで一般的な600〜800V DCバスには1200Vクラスを選択し、より高いDCリンクマージンまたはマルチレベルトポロジーには1700Vを選択します。

- 熱設計:現実的な周囲温度(45〜50°C)と粉塵負荷係数でRth(j-a)を計算します。目詰まりを軽減するために、密閉されたキャビネット内の液冷コールドプレートを検討してください。

- 並列化とレイアウト:整合モジュールと低インダクタンスバスバーを使用します。電流分担のために対称レイアウトを実装します。

- EMIとフィルタリング:PFCおよび出力フィルタのLとCのサイズを小さくするために、より高いスイッチング周波数を活用します。MV相互接続のローカルTHDターゲットに対して検証します。

- 予防保守:NTC温度とケースから周囲温度への勾配を監視します。空気の流れ性能を維持するために、キャビネットの防塵対策をスケジュールします。

業界の成功要因と顧客の声

- 統合対応モジュールとDBC基板により、キャビネットを完全に再設計することなく、FRDからSiCへのアップグレードが簡素化されます。

- SiCダイオードと組み合わせたゲートドライバの改良により、スイッチへのストレスが軽減され、システムの寿命が延びます。

お客様の声:

「PFCダイオードをSiCにアップグレードしたことで、整流器の熱が顕著に減少し、熱波中の動作が安定しました。冷却ハードウェアを小型化し、すぐに効率が向上しました。」 — カラチメトロのテキスタイル施設のプラント電気リード

将来のイノベーションと市場トレンド

- 改善された焼結アタッチと基板熱伝導率を備えた高電流密度モジュール

- ループインダクタンスを最小限に抑えるために、SiCダイオードとMOSFETを組み合わせたコパッケージソリューション

- 予測保守をサポートするための接合温度と寿命予測のためのデジタルツインモデル

- パキスタンにおける中電圧インバータの成長をサポートするためのローカルパッケージングおよびテスト能力の向上

よくある質問と専門家による回答

- PFC段でシリコンFRDよりもSiCショットキーを選択する理由は?

ほぼゼロの逆回復により、スイッチング損失とEMIが大幅に削減され、より高い周波数と小型の受動部品が可能になり、コンバータ全体の効率とサイズが向上します。 - SiCダイオードは45°C以上の産業環境に対応できますか?

はい。+175°Cまでの接合能力と低Rthパッケージングにより、SiCモジュールは、適切な冷却と組み合わせると、高温多湿の条件下でデレーティングを減らして動作します。 - システムレベルでの一般的な効率向上はどの程度ですか?

PFC段の1.0〜1.5パーセントポイントの改善が一般的であり、SiCスイッチと最適化された制御と組み合わせると、システム効率が≥98.5%になります。 - 11〜33 kV相互接続の特定の定格はありますか?

マルチレベルトポロジーのコンバータ段内で1200Vまたは1700V SiCダイオードモジュールを使用します。これらは、配電レベルの相互接続のTHDおよびEMC要件を満たすのに役立ちます。 - SiCダイオードはメンテナンスにどのような影響を与えますか?

発熱量の削減とEMC性能の向上により、コンポーネントへのストレスが軽減され、サービス間隔が延長され、MTBFの200,000時間への改善に貢献します。

このソリューションがお客様の業務に役立つ理由

SiCショットキーダイオードモジュールは、パキスタンの主要な制約(高い周囲温度、粉塵、狭い電気室)に対応し、熱を下げ、より高いスイッチング周波数を可能にし、電力品質の期待への準拠を簡素化します。その結果、PVインバータおよびテキスタイル、セメント、鉄鋼事業で使用される産業用ドライブ全体で、測定可能な効率向上、小型の冷却システム、および長い機器寿命が得られます。

カスタムソリューションについては専門家にご相談ください

次のパートナーと協力して、高効率のフロントエンドと堅牢なフリーホイールパスへの移行を加速します。

- 10年以上の炭化ケイ素製造の専門知識と実績のあるアプリケーションエンジニアリング

- 主要な研究エコシステム内でのイノベーションサポート

- R-SiC、SSiC、RBSiC、SiSiC材料およびパッケージング全体でのカスタム製品開発

- フィージビリティから試運転までの技術移転および工場設立サービス

- 材料、デバイス、パッケージング、テスト、統合にわたるターンキーソリューション

- 19以上の企業との成功事例

今すぐ無料相談とカスタマイズされた技術提案をリクエストしてください。

- Eメール:[email protected]

- 電話/WhatsApp:+86 133 6536 0038

記事のメタデータ

最終更新日:2025年9月10日

次回の予定更新日:2026年1月15日

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.