利点を高めるための新しいSiC処理

シェア

利点を高めるための新しいSiC処理

近年急速に進化している産業界において、過酷な条件に耐えることができる高度な材料に対する需要は、過去最高水準に達しています。その中でも、炭化ケイ素(SiC)は、比類のない性能を発揮する材料として際立っており、 半導体や自動車から航空宇宙、再生可能エネルギーに至るまで、さまざまな業界にとって不可欠です。優れた硬度、高い熱伝導率、化学的慣性、および優れた高温強度を含むその優れた特性により、最も要求の厳しい動作環境に直面するコンポーネントにとって最適な材料となっています。ただし、SiCの可能性を最大限に引き出すには、多くの場合、最新の用途で求められる正確な仕様と高度な利点を実現するために、新しい処理技術が必要となります。このブログ記事では、カスタム炭化ケイ素製品の世界を掘り下げ、最新の処理技術の進歩と、それらがさまざまな産業部門をどのように変革しているかを解説します。

カスタム炭化ケイ素製品とは何か、なぜ不可欠なのか?

カスタム炭化ケイ素製品は、特定の用途の正確な仕様を満たすために、細心の注意を払って設計および製造されたコンポーネントです。既製のソリューションとは異なり、カスタムSiC部品は、独自の課題に対処するために、調整された性能、最適化された形状、および特定の材料組成を提供します。このオーダーメイドのアプローチは、標準材料が以下を特徴とする環境では不十分になることが多いため不可欠です。

- 極端な温度: SiCは、1,500°Cを超える温度でもその機械的完全性と電気的特性を維持します。

- 磨耗: ダイヤモンドに次ぐ優れた硬度により、耐摩耗性と耐浸食性に優れています。

- 腐食性化学物質: SiCは、幅広い酸、塩基、および腐食性化学物質に対して優れた不活性を示します。

- 高電界: パワーエレクトロニクスにとって不可欠なSiCは、高い絶縁破壊電圧と低いスイッチング損失を提供します。

- 熱衝撃: 優れた耐熱衝撃性により、急激な温度変動下での耐久性が保証されます。

半導体、自動車、航空宇宙、パワーエレクトロニクス、産業製造などの業界のエンジニア、調達マネージャー、および技術バイヤーにとって、カスタムSiCコンポーネントは、単なる選択肢ではなく、画期的な性能を達成し、製品寿命を延ばし、運用信頼性を確保するための必要不可欠なものです。

業界における炭化ケイ素の主な用途

炭化ケイ素の汎用性により、幅広い重要な用途に展開できます。新しいSiC処理技術は、その有用性をさらに拡大し、可能な限界を押し広げるコンポーネントの作成を可能にします。

- 半導体製造: SiCは、高温炉コンポーネント、ウェーハキャリア、およびプロセスチューブに不可欠であり、重要な製造ステップにおける純度と安定性を保証します。

- 自動車産業: 電気自動車(EV)およびハイブリッド車におけるパワーエレクトロニクスは、インバータ、車載充電器、およびDC-DCコンバータにSiCを大きく依存しており、より小型で効率的で軽量なシステムにつながっています。

- 航空宇宙と防衛 軽量で高強度の構造コンポーネント、熱交換器、ミサイルラドーム、およびブレーキシステムで使用されており、極端な温度と過酷な環境が一般的です。

- パワーエレクトロニクス SiCパワーデバイスは、より高い効率、より速いスイッチング速度、およびシステムの複雑さの軽減を提供することにより、グリッド、産業用モータードライブ、および再生可能エネルギーシステムに革命をもたらしています。

- 再生可能エネルギー: 太陽光発電インバータと風力タービンコンバータに不可欠であり、エネルギー変換の効率と信頼性を向上させます。

- 冶金および高温処理: SiC耐火物、キルン家具、およびるつぼは、極端な熱と腐食性の溶融金属に耐えます。

- 化学処理: ポンプシール、バルブ部品、および熱交換器チューブなどのコンポーネントは、SiCの優れた耐薬品性の恩恵を受けます。

- LED製造: SiC基板は、高輝度LEDに不可欠なGaN層の成長に使用されます。

- 産業機械: SiC製の摩耗部品、ベアリング、およびノズルは、研磨環境での寿命の延長とメンテナンスの削減を提供します。

- 電気通信: 高周波デバイスとパワーアンプは、優れた性能のためにSiCを活用しています。

- 石油およびガス: 研磨性スラリーと腐食性流体にさらされるダウンホールツールとコンポーネント。

- 医療機器 生体適合性と高い耐摩耗性を必要とする精密部品。

- 鉄道輸送: 鉄道のトラクションシステム用パワーコンバータ。

- 原子力: 高い耐放射線性と熱安定性のため、原子炉の構造コンポーネント。

高度な利点のためにカスタム炭化ケイ素を選ぶ理由

標準のSiC製品は大きな利点を提供しますが、カスタムソリューションは性能を次のレベルに引き上げます。新しい処理中に材料の微細構造、純度、および形状を正確に制御できるため、優れた結果が得られます。

は、摩耗の激しい自動車アプリケーション向けの総所有コストを削減します。

- 最適化された耐熱性: 調整された組成は、特定の高温用途向けにさらに高い熱安定性を提供できます。

- は、特殊な製品カテゴリーです。 カスタム配合と表面処理は、優れた耐摩耗性と耐浸食性を提供できます。

- 優れた化学的安定性: 特定のSiCグレードは、特定の腐食性物質に対する耐性を高めるために選択または変更できます。

- 正確な電気的特性: カスタムドーピングと処理により、高度な電子デバイスに必要な導電性または絶縁特性を実現できます。

- 複雑な幾何学: 新しい処理技術により、従来の技術では不可能な複雑な形状と機能を生成し、性能と統合を最適化できます。

- 重量とサイズの削減: 設計と材料の使用を最適化することにより、カスタムSiCは、特に航空宇宙および自動車において、より軽量でコンパクトなシステムに貢献できます。

推奨されるSiCグレードと組成

SiCコンポーネントの性能は、そのグレードと組成に大きく影響されます。新しい処理により、これらの要因をより細かく制御できるため、最適化された特性が得られます。以下は、一般的に推奨されるSiCのタイプです。

| SiCグレード/タイプ | 主な特徴 | 代表的なアプリケーション |

|---|---|---|

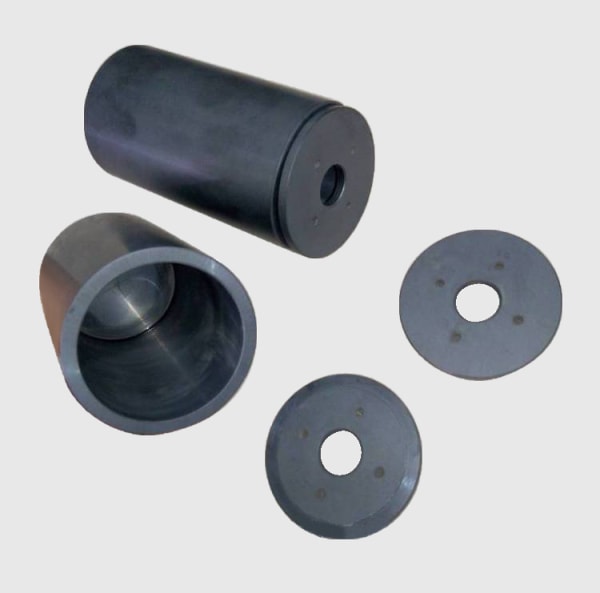

| 反応焼結SiC(RBSiC) | 高強度、優れた耐摩耗性、良好な耐熱衝撃性、ニアネットシェイプ機能。遊離ケイ素を含みます。 | キルン家具、メカニカルシール、摩耗板、ノズルインサート。 |

| 焼結アルファSiC(SSiC) | 高純度、優れた耐食性、高強度、優れた耐熱衝撃性、非常に硬い。遊離ケイ素なし。 | メカニカルシール、ポンプコンポーネント、ボールバルブ、高温構造部品、半導体装置。 |

| 窒化物系ボンドSiC(NBSiC) | 高温での良好な強度、良好な耐熱衝撃性、適度なコスト。 | 耐火ライニング、炉コンポーネント、キルン家具。 |

| 化学気相成長(CVD)SiC | 非常に高い純度、理論密度、等方性特性、優れた表面仕上げ。薄いコーティングまたは複雑な形状。 | 半導体サセプタ、光学コンポーネント、ミラー基板、精密部品。 |

| シリコン化炭化ケイ素(SiSiC) | 良好な強度、耐摩耗性、優れた熱伝導率。遊離ケイ素を含みます。 | 摩耗部品、ポンプインペラ、ノズル、熱交換器。 |

SiC製品の設計に関する考慮事項

炭化ケイ素を使用した設計には、その独自の材料特性に関する専門的な理解が必要です。新しいSiC処理により、設計の柔軟性が向上しますが、成功した結果を得るには基本的な原則が不可欠です。

主な設計上の考慮事項:

- 形状の制限: 進歩によりより複雑な形状が可能になりますが、SiCの固有の脆性のため、鋭い角、薄い壁、および断面の急激な変化は避ける必要があります。大きな半径が推奨されます。

- 壁厚の均一性: 均一な壁の厚さは、均一な熱膨張と収縮に不可欠であり、処理中および動作中の内部応力を最小限に抑えます。

- ストレスポイント: 設計中に、特に高負荷または温度勾配にさらされる領域で、潜在的な応力集中点を特定します。FEA(有限要素解析)を強くお勧めします。

- 固定と接合: SiCコンポーネントを他の材料にどのように接合するかを検討します。ろう付け、接着接合、および機械的固定方法はすべて、特定の設計上の影響があります。

- 被削性: SiCは非常に硬いですが、ダイヤモンド研削、レーザー加工、超音波加工などの高度な機械加工技術により、複雑な機能を作成できます。製造可能性のための設計(DFM)が重要です。

- 素材グレードの選択: 特定のSiCグレードは、動作環境(温度、化学的曝露、機械的負荷)と必要な性能特性に基づいて選択する必要があります。

公差、表面仕上げ、寸法精度

SiCコンポーネントで高い精度を達成することは、多くの高度な用途にとって不可欠です。新しい処理技術と特殊な仕上げ方法を組み合わせることで、優れた精度が得られます。

達成可能な公差:

- 焼成/焼結: 通常、それほど重要でない寸法の場合、公差は±0.5%または±0.005インチのいずれか大きい方になります。

- 研削/ラップ: 高精度用途の場合、ダイヤモンド研削とラッピングにより、±0.0001〜±0.0005インチ(2.5〜12.5マイクロメートル)という厳しい公差を達成できます(部品のサイズと複雑さによって異なります)。

- ランナウトと平面度: 非常に厳しい仕様(多くの場合、ミクロン単位)に制御でき、重要なシールまたは光学用途に利用できます。

表面仕上げオプション:

- 焼成/焼結: 通常、Ra 1.6〜6.3 µm(63〜250 µinch)のマット仕上げになります。

- 研削: より滑らかな仕上げを実現し、多くの場合Ra 0.4〜0.8 µm(16〜32 µinch)になります。

- ラップ/研磨: シール、ベアリング、または光学コンポーネントに必要な超滑らかな表面の場合、仕上げはRa < 0.1 µm(< 4 µinch)まで達成できます。

寸法精度は、精密な位置合わせと適合が不可欠である半導体処理などの用途において最も重要です。 カスタムSiCメーカー 高度な計測および品質管理システムを活用して、コンポーネントが厳格な要件を満たしていることを確認します。

パフォーマンス向上のための後処理ニーズ

最初の製造後、SiCコンポーネントは、その特性を洗練させ、性能を向上させ、または組み立ての準備をするために、多くの場合、後処理ステップを受けます。

- 研磨: 精密ダイヤモンド研削は、一般的に厳しい寸法公差と改善された表面仕上げを達成するために使用されます。

- ラッピングとポリッシング: 重要なシール面、光学コンポーネント、およびベアリング面にとって不可欠であり、極端な平面度と滑らかさを実現します。

- ホーニング: 内径に使用して、表面仕上げと寸法精度を向上させます。

- ろう付け/接合: SiCは、金属または他のセラミックにろう付けして、要求の厳しい用途向けの複雑なアセンブリまたは気密シールを作成できます。

- コーティング: SiCは本質的に耐性がありますが、特定のコーティング(例:半導体用途での超高純度用の追加のCVD SiC層または特殊な耐摩耗性コーティング)は、性能をさらに向上させることができます。

- クリーニング: 徹底的な洗浄は、特に半導体および

一般的な課題とそれらを克服する方法

SiCは優れた特性を持つものの、取り扱いにはいくつかの課題があります。経験豊富なカスタムSiCメーカーは、これらの問題を軽減するための堅牢な戦略を開発しています。

課題:

- 脆さ: SiCは硬いものの脆い材料であり、衝撃や過度の引張応力により欠けやひび割れを起こしやすくなっています。

- 機械加工の複雑さ: その極度の硬さにより、従来の機械加工が困難で高価になります。

- 熱衝撃感度(他のセラミックスよりは低いですが): 優れていますが、極端または繰り返しの急速な熱サイクルは、一部の設計で問題を引き起こす可能性があります。

- 高い処理温度: SiCの焼結には非常に高温が必要であり、製造プロセスはエネルギー集約的であり、特殊な設備を必要とします。

- コスト: 原材料と特殊な加工方法は、従来のエンジニアリング材料と比較して高いコストにつながります。

それらを克服する方法:

- 最適化された設計: DFM(設計の容易性)の原則、応力解析を採用し、鋭角を避けることで、応力集中を最小限に抑えます。

- 高度な機械加工: 精密で効率的な製造には、ダイヤモンド研削、EDM、レーザー加工、超音波加工を利用します。

- 制御された処理: 熱衝撃を防ぎ、材料の完全性を確保するために、製造中の加熱および冷却速度を注意深く制御します。

- 素材の選択: 特定の用途の熱的および機械的要件に最適なSiCグレードを選択します。

- 専門家のパートナーシップ: これらの課題に対処するための専門知識と設備を備えた、経験豊富なSiCメーカーと協力します。

適切なSiCサプライヤーの選び方

カスタム炭化ケイ素製品の適切なサプライヤーを選択することは、プロジェクトの成功に直接影響する重要な決定です。技術的なバイヤー、調達マネージャー、エンジニアにとって、この選択は価格以上の意味を持ちます。

潜在的なパートナーを評価する際には、以下を検討してください。

- 技術力: サプライヤーは、SiC材料科学、加工技術(焼結、反応結合、CVD)、および高度な機械加工について深い理解を持っていますか?設計の最適化を支援し、エンジニアリングサポートを提供できますか?

- 材料オプション: さまざまな用途の要件を満たすために、SiCグレード(SSiC、RBSiC、SiSiC、CVD SiC)の包括的な範囲を提供していますか?

- 品質管理と認証: ISO認証、厳格な品質保証プロセス、および一貫した製品品質の実績を探してください。

- 経験と実績: あなたの業界(例:半導体、航空宇宙、自動車)で豊富な経験を持つサプライヤーは、あなたの特定のニーズと課題をよりよく理解しています。ケーススタディまたは参照を要求してください。

- カスタマイズの専門知識: カスタム部品を専門としていますか、それとも主に既製品のプロバイダーですか?真のカスタマイズには、専門的な設計、ツーリング、および製造能力が必要です。

- 研究開発とイノベーション: 先進的なサプライヤーは研究開発に投資し、新しいSiC加工技術を探求して最先端のソリューションを提供する。

- サプライチェーンの信頼性: B2Bバイヤーにとって、一貫した供給と納期厳守が不可欠です。彼らの生産能力とロジスティック能力を評価してください。

- 顧客サービス: プロジェクトのライフサイクル全体を通じて、応答性が高く、知識豊富な販売および技術サポートチームは非常に貴重です。

コ

カスタムSiC製品のコストとリードタイムに影響を与える要因を理解することは、効果的なプロジェクト計画と予算編成に不可欠です。

コストドライバー:

- 材料グレード: SSiCやCVD SiCなどの高純度グレードは、より複雑な処理が必要なため、一般的にRBSiCやNBSiCよりも高価です。

- 部品の複雑さ: 複雑な形状、厳しい公差、および微細な特徴は、特殊な機械加工と長い処理時間が必要なため、製造コストを大幅に増加させます。

- ボリューム: ほとんどの製造品と同様に、生産量が多いほど、規模の経済により、ユニットあたりのコストが低くなります。

- 後処理の要件: 広範な研削、ラッピング、研磨、または特殊なコーティングは、全体的なコストに追加されます。

- 設計およびエンジニアリングサポート: サプライヤーが重要な設計、FEA、またはプロトタイピングサービスを提供する場合、これらは価格に組み込まれます。

- ツーリングコスト: 新しい設計の場合、ツーリング(金型、治具)の非繰り返しエンジニアリング(NRE)コストは、かなりの初期投資となる可能性があります。

リードタイムに関する考慮事項:

- 設計とプロトタイピング: このフェーズは、複雑さと反復的な設計サイクルに応じて、数週間から数か月かかる場合があります。

- 工具の製造: 金型と治具の製造には数週間かかる場合があります。

- 材料の入手可能性: SiCの原材料は一般的に入手可能ですが、特定の純度または形状にはリードタイムがある場合があります。

- 製造プロセス: SiC製造プロセス自体(焼結、反応結合)には、長い高温サイクルと精密な制御が含まれます。

- 後処理: 研削、ラッピング、その他の仕上げ工程は、特に高精度部品の場合、かなりの時間を追加する可能性があります。

- サプライヤーのバックログ: 選択したサプライヤーの現在の作業負荷は、リードタイムに影響します。これについては事前に話し合ってください。

よくある質問(FAQ)

カスタム炭化ケイ素製品に関する一般的な質問を以下に示します。

Q1:高温用途におけるカスタムSiCコンポーネントの一般的な寿命はどのくらいですか?

A1:高温用途におけるカスタムSiCコンポーネントの寿命は、特定のSiCグレード、正確な動作温度、熱サイクル頻度、機械的負荷、および腐食性物質の存在に基づいて大きく異なります。ただし、SiCは、そのような環境での優れた寿命で知られており、金属または他のセラミックの代替品よりもはるかに長持ちすることがよくあります。たとえば、適切に設計された用途では、SiCキルン家具コンポーネントは長年使用できますが、従来の材料は数か月で故障する可能性があります。当社のエンジニアリングチームは、お客様の詳細なアプリケーションパラメータに基づいて、より具体的な見積もりを提供できます。

Q2: カスタムSiCコンポーネントは修理またはリサイクルできますか?

A2:SiCの極度の硬度と化学的慣性により、損傷したコンポーネントの修理は一般的に実行不可能または費用対効果がありません。小さなチップは、場合によっては再研削される場合がありますが、構造的な故障には通常、交換が必要です。SiC自体は安定した化合物ですが、従来の意味でのSiCコンポーネントのリサイクル(金属など)は、その高い融点と化学的安定性により困難です。ただし、特に研削スラリーや使用済みSiCウェーハから、廃棄物ストリームから貴重なSiC材料を回収する方法を開発するための研究が進行中です。

Q3:SiCは、耐摩耗性に関して、アルミナやジルコニアなどの他の先進セラミックスと比較してどうですか?

A3:炭化ケイ素は、特に研磨環境において、アルミナ($Al_2O_3$)とジルコニア($ZrO_2$)の両方と比較して、一般的に優れた耐摩耗性を提供します。SiCの極度の硬度(モース9〜9.5)と高い弾性率は、引っかき傷、浸食、および摺動摩耗に対する優れた耐性を提供します。アルミナは、優れた耐摩耗性を持つ優れた汎用セラミックであり、ジルコニアは優れた靭性を提供しますが、SiCは通常、高負荷下または研磨スラリー中で極度の耐摩耗性を必要とする用途でそれらを上回ります。具体的な比較と材料選択のガイダンスについては、当社の技術チームが詳細なデータを提供できます。

結論

カスタム炭化ケイ素製品は、材料革新の最前線にあり、最も要求の厳しい産業環境に比類のない性能を提供します。斬新なSiC加工技術により、エンジニアや技術バイヤーは、強化された耐熱性、優れた耐摩耗性、卓越した化学的不活性、および正確な電気特性を提供する特注のソリューションを引き出すことができます。高純度半導体部品から堅牢な航空宇宙部品、効率的なパワーエレクトロニクスまで、カスタムSiCの価値提案は明確です。これらの利点を活用し、お客様の重要なプロジェクトを成功させるには、Sicarb Techのような知識と経験豊富なカスタムSiCメーカーとの提携が不可欠です。当社は、より高品質でコスト競争力のあるカスタム炭化ケイ素コンポーネントを提供することに専念しており、独自のSiC製造能力を確立しようとしているお客様のために技術移転も行っています。カスタム炭化ケイ素の力を取り入れ、お客様のイノベーションを新たな高みへと押し上げましょう。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.