完璧への不屈の要求:炭化ケイ素の検査が重要な理由

シェア

先端材料の中でも、炭化ケイ素(SiC)はその卓越した特性で際立っており、高性能の産業用アプリケーションに欠かせないものとなっている。 半導体プロセスや高温炉の灼熱環境から、航空宇宙部品の厳しい精度、エネルギーや工業製造に求められる堅牢性まで、SiCは比類のない熱伝導性、耐摩耗性、化学的不活性、機械的強度を提供します。 しかし、その特徴こそが カスタム炭化ケイ素部品 そのため、品質に対する揺るぎないコミットメントも必要となる。肉眼では見えないわずかな欠陥が、重要なシステムの致命的な故障につながることもある。そこで 炭化ケイ素検査機 は単なるツールではなく、信頼性とパフォーマンスの礎となる。

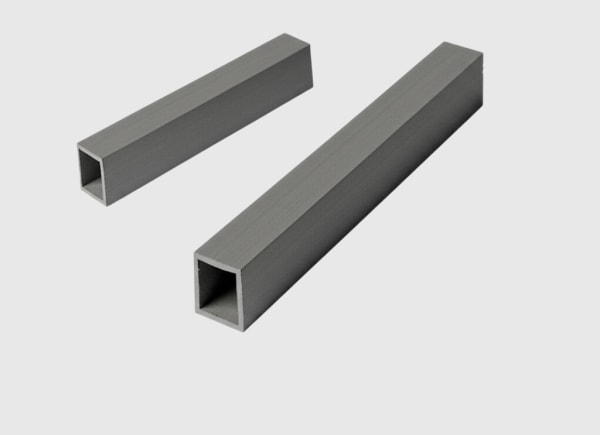

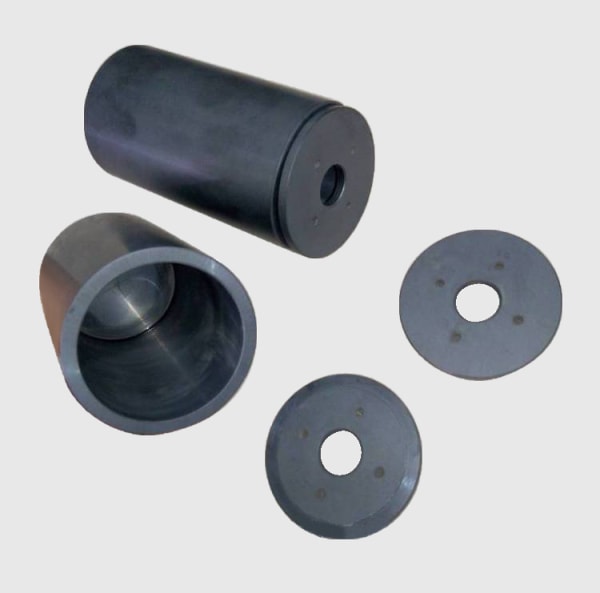

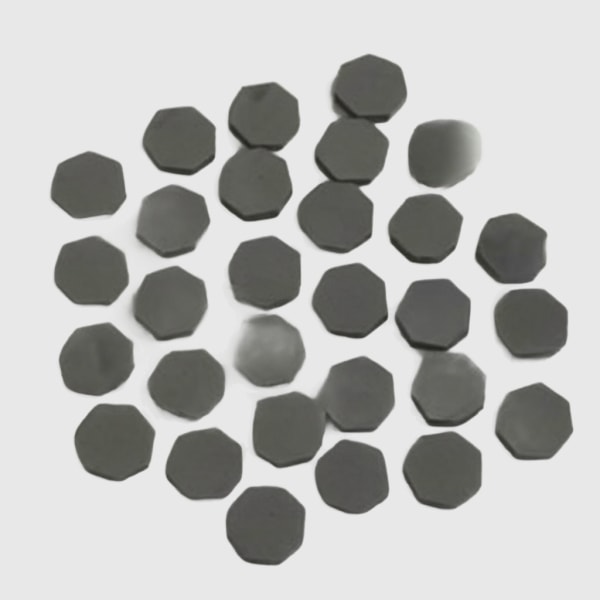

炭化ケイ素は、ケイ素と炭素の合成結晶化合物です。その固有の硬度と極端な温度(グレードによっては1650℃以上)に耐える能力により、炭化ケイ素は好まれています。 テクニカルセラミック SiCは、他の材料では困難な用途に適しています。産業界では、半導体ウェハー処理システム、炉の内張りや窯道具、ロケットノズル、熱交換器、メカニカルシール、ベアリングなどの部品にSiCが使われている。これらの部品の性能は 高性能 セラミック 部品は、その構造的完全性と寸法精度に直結している。

反応接合法(RBSiCまたはSiSiC)、焼結法(SSiC)、その他の方法のいずれであっても、SiC部品の製造は複雑なプロセスである。 綿密な管理にもかかわらず、微細な欠陥が生じることがある。 これらの欠陥は、応力の集中源として機能し、早期破壊につながったり、材料の熱的または電気的特性を損なう可能性があります。故障がコストのかかるダウンタイム、安全性の低下、あるいはミッションの失敗を意味することもあるSiCアプリケーションのクリティカルな性質を考えると、厳密な検査は贅沢品ではなく、絶対に必要なものです。 SiC部品の品質保証 は、規格外の部品が使用される前に特定し、排除することに大きく依存している。

A 炭化ケイ素検査機 これらの隠れた欠陥を検出し、寸法適合性を検証するために、高度な技術を採用しています。これらの機械は 工業用SiCの品質管理これにより、製造業者とエンドユーザーは、すべての部品がその使用目的に必要な厳しい仕様を満たしていることを確認することができます。産業界が温度、圧力、機械的ストレスの限界に挑むにつれ、完璧なSiC部品、ひいては高度な検査能力に対する需要は高まる一方である。以下のような企業は、そのようなニーズに応えている。 シカーブ・テックカスタムSiC製品製造の深い専門知識と品質へのこだわりを持つ当社は、卸売バイヤー、技術調達の専門家、OEM、流通業者などのB2B顧客に信頼性の高いソリューションを提供する上で、検査が果たす重要な役割を理解している。

潜在的欠陥の正体を暴く:炭化ケイ素の一般的な欠陥とその影響

炭化ケイ素部品が原料粉末から完成した高精度部品になるまでの過程は複雑です。この過程で様々な種類の欠陥が発生する可能性があり、それぞれが部品の性能、寿命、安全性を損なう可能性があります。 このような一般的な欠陥を理解することは、次のような重要な役割を理解するための第一歩である。 炭化ケイ素検査機 で SiC欠陥分析 および全体的な品質保証に不可欠である。エンジニアや調達マネージャーにとって、このような潜在的な障害点を認識することは、適切な検査プロトコルを指定し、信頼できるサプライヤーを選択する上で極めて重要である。

最も一般的な欠陥 カスタム炭化ケイ素部品 を含む:

- クラックとマイクロクラック: SiCは脆性材料であるため、これらはおそらく最も重大な欠陥である。クラックは、冷却時の熱応力、機械加工や取り扱い時の機械的応力、あるいは材料にあらかじめ存在する欠陥から発生する可能性があります。微視的なクラックであっても、操作荷重や熱サイクルの下で伝播し、破局的破壊に至る可能性があります。

- 多孔性: 気孔はSiCマトリックス内の空隙である。特定の用途(フィルターなど)においては、ある程度の制御された気孔率が望まれる場合がありますが、意図しない気孔率や過剰な気孔率は、機械的強度や熱伝導率を著しく低下させ、材料の気密性に影響を与える可能性があります。高い気孔率は、不完全な焼結や初期の粉末充填の問題の結果である可能性があります。

- 含まれるもの SiC構造内に埋め込まれた異物や未反応の原材料は介在物と呼ばれる。これらは金属または非金属であり、SiCマトリックスとは異なる熱膨張係数を持つことが多い。この不一致が内部応力を発生させ、クラックの起点となることがある。介在物はSiCの電気的特性にも影響を与える可能性があり、これは半導体用途では極めて重要である。

- 寸法偏差: 半導体製造装置や航空宇宙誘導システム用の部品など、多くのSiCアプリケーションでは精度が最も重要です。長さ、幅、厚さ、平行度、垂直度、プロファイル公差など、指定された寸法から逸脱すると、部品が使用できなくなったり、組み立ての問題や性能の低下につながる可能性があります。

- 表面的な欠陥: 傷、ピット、欠け、不十分な表面仕上げなどの表面欠陥は、有害な場合があります。密封性、低摩擦性、光学特性(SiCミラーなど)のために滑らかな表面を必要とする部品にとって、これらの欠陥は受け入れがたいものです。表面の欠陥は、亀裂と同様に応力上昇要因として作用することもあります。

- 密度または組成の不均一性: SiC結晶粒の密度や分布、二次相(RBSiCの遊離シリコンなど)のばらつきは、部品全体の機械的特性や熱的特性のばらつきにつながります。これは特に次のような場合に重要です。 テクニカルセラミックス 応力分布や温度分布が均一な用途に使用される。

これらの欠陥の影響は、以下の表で強調されているように、深刻なものとなる可能性がある:

| 欠陥の種類 | SiCコンポーネントの性能への潜在的影響 | 最も影響を受けた産業 |

|---|---|---|

| ひび割れ/マイクロクラック | 突然の破壊、強度の低下、構造的完全性の低下 | 航空宇宙、エネルギー、半導体、工業製造 |

| 多孔性 | 機械的強度の低下、熱伝導率の低下、潜在的な漏れ経路 | すべて、特に高圧・高ストレス用途 |

| 包含事項 | 応力集中、亀裂の発生、電気的/熱的特性の変化 | 半導体、エレクトロニクス、航空宇宙 |

| 寸法誤差 | 組み立ての問題、不適切な取り付け、効率の低下、システムの誤作動 | 半導体、航空宇宙、精密工学 |

| 表面のキズ | 摩擦の増加、摩耗、シーリングの問題、光学性能の低下 | 工業製品製造(シール、ベアリング)、光学機器 |

| 不均質性 | 予測不可能な機械的挙動、局所的な過熱、早期故障 | 高温炉、パワーエレクトロニクス |

シカーブ・テックは、中国のSiCハブである濰坊で2015年以来開発されたSiC生産プロセスに関する深い理解を活かし、欠陥の防止と検出の重要性を認識しています。 精密SiC製造 を確実にするために、高度な検査技術を含む厳格な品質管理手段を取り入れている。 カスタムSiC製品 OEMや技術バイヤーの厳しい要求に応える。このコミットメントは、産業界が期待する信頼性を維持するために極めて重要である。 高性能セラミック コンポーネントを使用している。

精度の目:炭化ケイ素検査機を支える技術

炭化ケイ素部品の多様な潜在的欠陥を効果的に特定する、 炭化ケイ素検査機 は、一連の高度な非破壊検査(NDT)と、場合によっては破壊検査(DT)の手法に依存しています。これらの技術は、SiC部品の内部や表面全体を見る「目」を提供し、要求の厳しい用途に要求される厳しい品質基準を満たすことを保証します。調達の専門家およびエンジニアの皆様へ カスタム炭化ケイ素製品これらの検査技術を理解することは、サプライヤーの品質保証能力に対する信頼につながる。

非破壊検査(NDT)法:

NDT技術は、部品に損傷を与えることなく徹底的な検査を可能にするため、最も重要であり、100%検査は重要な部品で実現可能です。最新のNDT技術 SiC検査機 を含む:

- X線撮影とコンピュータ断層撮影(CT): X線技術は、気孔、介在物、大きなクラックなどの内部欠陥を検出するのに非常に有効です。X線はSiCコンポーネントを通過し、材料の密度や厚さの違いによってビームの減衰が異なり、検出器上に画像が生成されます。CTスキャンは、コンポーネントの3D再構成を生成することでこれをさらに進め、内部構造や欠陥の詳細な可視化と分析を可能にします。これは、次のような場合に非常に重要です。 SiC欠陥分析 複雑なジオメトリーで。

- 超音波探傷試験(UT): UTでは、SiC材料に高周波の音波を送信する。音波がクラック、空隙、介在物などの界面にぶつかるとエコーが発生します。これらのエコー(飛行時間と振幅)を分析することで、検査者は内部欠陥のサイズ、位置、性質を特定することができます。フェーズドアレイ超音波探傷法(PAUT)は、複雑な形状の検査や欠陥の特性評価を向上させる機能を備えています。

- アコースティック・エミッション(AE)テスト: AEは、部品が機械的負荷や熱応力などの刺激を受けたときに、能動的欠陥(クラック成長など)によって発生する高周波応力波を「聞く」パッシブNDT技術です。特に、SiCコンポーネントのin-situまたはプルーフテスト中の構造的完全性のモニタリングに有用です。

- 走査型電子顕微鏡(SEM): SEMは、既知の欠陥の詳細な分析や材料の特性評価によく使用されるが、非常に微細な表面詳細や微細構造の特徴の検査ツールにもなる。光学顕微鏡よりもはるかに高い倍率と被写界深度が得られるため、微細な亀裂や表面の空隙が明らかになります。

- 光学およびレーザーベースの検査システム: これらのシステムは、高解像度カメラ、構造化光、またはレーザースキャナーを使用して、正確な寸法測定と表面の欠陥検出を行います。自動光学検査(AOI)は、傷、くぼみ、変色、その他の視覚的な欠陥を迅速にスキャンすることができます。レーザー・プロフィロメトリーと干渉計は、表面の粗さと平坦度を高精度で測定できます。

- 三次元測定機(CMM): CMMは精密な寸法計測に使用されます。プローブ(接触式または非接触式)が部品表面の複数のポイントに接触し、その形状の3Dマップを作成します。このデータをCADモデルと比較し、寸法公差を検証します。 精密SiC製造.

- 染料浸透探傷試験(DPT): 着色または蛍光の液体染料を表面に塗布する簡便なNDT法。染料は表面を破壊する欠陥(亀裂、空隙)に浸透する。余分な染料を除去した後、顕色剤を塗布し、浸透剤を欠陥から引き出して可視化する。

破壊試験(DT)法:

通常は非破壊検査が目的ですが、バルク材料の特性を検証したり、故障解析を行うために、サンプル部品やテストクーポンにDT法が採用されることもあります。これには以下のようなものがあります:

- 曲げ強度試験(3点または4点曲げ試験など): 材料の強度と破壊係数を測定する。

- 硬度試験: 圧痕に対する材料の耐性を確認する。

- フラクトグラフィー: 破壊の起源を理解するための破壊表面の詳細な分析(多くの場合SEMを使用)。

シカーブ・テック は、中国のSiC生産量の80%以上を占める地域である濰坊における技術的進歩から恩恵を受け、品質への包括的なアプローチを強調しています。材料、プロセス、設計、測定、評価技術など、幅広い技術へのアクセスにより、 テクニカルセラミックス検査 プロトコルは堅牢で、以下のような多様なカスタマイズ・ニーズに対応できます。 OEM向けSiC などの産業界のバイヤーに供給しています。材料から最終製品評価までの一貫したプロセスにより、高品質の部品を確実に供給することができます。

卓越性の解読:最新SiC検査機の本質的な特徴と能力

に投資する場合 カスタム炭化ケイ素部品 技術バイヤー、エンジニア、調達マネージャーは、有能で信頼性の高い製品を定義する主な特徴を理解する必要がある。 炭化ケイ素検査機.これらの機能により、検査プロセスが正確であるだけでなく、効率的で、現代の産業アプリケーションのさまざまな要求に適応できることを保証します。選び抜かれた検査システムは、以下を維持するための重要な資産です。 SiC部品の品質保証.

最新のSiC検査装置は、以下の組み合わせを提供する必要がある:

- 高解像度と高精度:

- 関連する最小の欠陥(マイクロクラック、微細な気孔)を検出する能力が最も重要です。分解能の要件は、アプリケーションの重要度によって異なります。

- 寸法測定では、部品が厳しい規格に適合するためには、高い精度と再現性が不可欠です。 精密SiC製造 公差。これは多くの場合、機械の測定不確かさによって定量化されます。

- スピードとスループット:

- 生産環境では、検査スピードは生産量に追いつくために非常に重要です。自動化されたシステムは、大量生産に適しています。

- 機械は、効率的なセットアップと、異なるタイプのSiC部品間の迅速な交換を可能にする必要がある。

- オートメーションとロボティクスの統合:

- 自動欠陥認識(ADR)ソフトウェアは、オペレータの依存性と主観性を大幅に削減し、より一貫性のある結果を導くことができます。

- ロボットハンドリングシステムは、部品のローディングとアンローディングを自動化し、スループットをさらに向上させ、場合によっては無灯火運転を可能にする。これは次のような点で重要である。 工業用SiCの品質管理 スケールで。

- 高度なデータロギングと分析機能:

- 欠陥の位置、サイズ、分類を含む、各検査部品の包括的なデータロギングは、トレーサビリティとプロセス改善に不可欠です。

- データ分析、トレンドの特定、統計的工程管理(SPC)のための洗練されたソフトウェアは、製造上の問題にプロアクティブに対処するのに役立ちます。これにより SiC欠陥分析.

- ソフトウェアの統合と使いやすさ:

- 操作、プログラミング、データレビューを簡素化する直感的なユーザー・インターフェース(UI)は不可欠である。

- 工場のMES(製造実行システム)やQMS(品質管理システム)と統合し、シームレスなデータフローを実現する機能はますます重要になっている。

- 寸法比較のためのCADモデルのインポートのサポートは、高度なCMMや光学システムの標準機能です。

- 多用途性と適応性:

- 機械は、光学的または音響的特性が異なる可能性のある様々なSiCグレード(例えば、RBSiC、SSiC、窒化物結合SiC)を検査できるものでなければならない。

- 幅広い部品サイズや複雑な形状への適応性は、特に以下のようなサプライヤーにとって極めて重要である。 カスタム炭化ケイ素製品.これには、交換可能なセンサー、フレキシブルなフィクスチャー、多軸移動システムなどが含まれるかもしれない。

- 信頼性と堅牢性:

- 検査機自体も信頼性が高く、生産ラインの近くに設置されるのであれば、産業環境に耐えられるように作られていなければならない。

- メンテナンスの必要性が低く、ベンダーによるサポート(校正サービスを含む)が充実していることは、長期的な運用効率を考える上で重要である。

以下の表は、主な特徴とその利点をまとめたものである。 テクニカルセラミックス検査:

| 特徴 | SiC検査のメリット | ターゲット・ユーザー・フォーカス |

|---|---|---|

| 高解像度・高精度 | 微細な欠陥を検出し、重要な性能と寸法の完全性を確保。 | エンジニア、品質管理者 |

| スピードとスループット | 生産量に応じた費用対効果の高い検査、ボトルネックの削減。 | 製造マネージャー、調達(コスト) |

| オートメーション&ロボティクス | 安定した結果、人件費の削減、24時間365日稼働の可能性。 | オペレーション・マネージャー、オートメーション・エンジニア |

| 高度なデータと分析 | 工程管理、品質向上、トレーサビリティ、業界標準への準拠。 | 品質エンジニア、プロセスエンジニア |

| ソフトウェアの統合とUI | 使いやすさ、効率的なワークフロー、シームレスなデータ管理。 | オペレーター、システム・インテグレーター |

| 汎用性と適応性 | 多様なSiCパーツの検査が可能で、将来的な投資にも対応。 | 調達マネージャー、研究開発、カスタム部品サプライヤー |

| 信頼性と堅牢性 | 安定したアップタイム、低い総所有コスト、信頼できる高品質データ。 | メンテナンスチーム、プラントマネージャー |

業界を超えた信頼性の確保:SiC検査機のアプリケーション

炭化ケイ素の優れた特性により、重要な産業分野で幅広く採用されている。 これらの各分野において、SiC部品の故障は重大な結果をもたらす可能性がある。 炭化ケイ素検査機 安全性、信頼性、業務効率を確保するためには、絶対に欠かせないものだ。これらの機械は、以下を精査するために配備されている。 カスタム炭化ケイ素部品 最も過酷な環境での使用を想定している。

半導体製造: 半導体産業は高純度SiC部品の主要な消費者である。 用途は以下の通り:

- ウェーハチャックとサセプター プラズマエッチング、化学気相成長(CVD)、イオン注入プロセスで使用。これらのプロセスでは、極めて高い平坦性、熱均一性、耐薬品性が要求されます。検査機は、寸法精度、表面仕上げを検証し、パーティクルの発生や不均一な加熱につながる可能性のあるマイクロクラックや多孔性をチェックします。

- プロセスチャンバーコンポーネント: SiC製のライナー、リング、ガスシャワーヘッド、エッジリングは、腐食性ガスや高温に耐えなければならない。 SiC欠陥分析 X線検査または超音波検査により、内部の欠陥が完全性を損なわないことを確認する。

- CMPリング(化学的機械的平坦化): 優れた耐摩耗性と寸法安定性が要求される。検査は表面品質と正確な寸法に重点を置く。

航空宇宙と防衛 SiCの軽量性、高剛性、熱安定性は、理想的な材料である:

- 光学システム: 宇宙用と地上用のミラーと望遠鏡。表面の形状、仕上げ、内部応力がないことが重要であり、高度な光学検査や干渉計検査が必要となります。

- 構造部品: 耐熱衝撃性と高強度重量比を必要とする高速航空機やミサイルの部品。超音波やX線CTのような非破壊検査法は、これらの部品の内部欠陥を検出するために非常に重要です。 高性能セラミック の部品だ。

- タービンエンジン部品: 熱応力や機械的応力が極端にかかるブレードやベーンなどの熱間断面部品に実験的に使用。

高温炉と熱処理: SiCは、工業炉で耐久性のある部品を構成するための定番材料である:

- 発熱体: SiCロッドとチューブは、効率的で信頼性の高い加熱を提供します。検査では、均一な電気特性と早期焼損につながる欠陥がないことを確認します。

- 窯の家具: セラミック、金属、その他の材料の焼成に使用される梁、ローラー、プレート、支持体。これらは テクニカルセラミックス は、たるみ、熱衝撃、ケミカル・アタックに耐えなければならない。検査は、耐力性能と亀裂の検出に重点を置く。

- バーナーノズルとラジアントチューブ: 高い耐摩耗性と耐熱衝撃性が必要。寸法精度と完全性が重要。

エネルギー部門 エネルギー産業は、その熱的・電気的特性のためにSiCを利用している:

- パワーエレクトロニクス SiCベースのMOSFETとダイオードは、シリコンベースのデバイスよりも高い電圧、温度、周波数で動作し、より効率的な電力変換につながります。デバイス・レベルでの検査は専門的ですが、SiC基板とパッケージ部品は、熱管理と信頼性のために厳格な品質管理が必要です。

- 熱交換器: 高温・腐食性環境において、SiC熱交換器は優れた性能を発揮します。検査により、チューブの完全性と漏れ密性を保証します。

- 原子力の応用: SiCは、その耐放射線性と高温安定性から、先進的な原子炉の燃料被覆管や構造部品として検討されている。完璧な材料は安全性のために最も重要である。

工業製造業: SiCの堅牢性は、さまざまな耐摩耗・耐腐食用途に適している:

- メカニカルシールとベアリング: ポンプ、コンプレッサー、その他摩耗性または腐食性の流体を扱う回転機器に使用されます。表面仕上げ、寸法精度、気孔がないことが、シール性能と摩耗寿命にとって重要です。

- 摩耗部品: 研磨スラリーを扱うパイプ、サイクロン、シュート用のライニング。均一な硬度と完全性を検査します。

- ノズル: 耐摩耗性と耐食性が重要なサンドブラスト、ウォータージェット切断、化学スプレーの場合

原料から最終製品まで:優れた品質保証のためのSiC検査の統合

を必要とする産業が求める優れた品質を実現する。 カスタム炭化ケイ素部品 それは偶然の問題ではなく、製造工程の重要な各段階で検査を統合する、綿密に計画され実行された品質保証戦略の結果なのです。最初の原材料から最終的な完成品に至るまで、用心深い検査が行われます。 SiC部品の品質保証 が不可欠である。このマルチステージアプローチは、欠陥の早期発見、プロセスの最適化、そして最終的には信頼性の高い製品の提供に役立ちます。 高性能セラミック 製品である。

統合SiC検査の段階:

- 原材料の検査:

- 重要だ: 最終的なSiC成分の品質は、出発SiC粉末とバインダーや焼結助剤の純度、粒度分布、形態に大きく依存する。

- 方法: 相純度のX線回折(XRD)、粒度分析のレーザー回折、モルフォロジーのSEM、元素組成の化学分析などの技術が採用されている。

- インパクトがある: 原料の品質を確保することで、一貫性のない焼結、予期せぬ相の形成、最終製品の機械的特性の低下といった問題を防ぐことができる。

- グリーンボディ検査(焼結前):

- 重要だ: 成形(プレス、スリップキャスト、押し出しなど)後の「グリーン」SiC部品は、比較的壊れやすい。この段階で欠陥を検出することは、欠陥のある部品の焼結にエネルギーと資源を費やすことを防ぐため、費用対効果が高くなります。

- 方法: 亀裂や欠けを目視で検査し、時には低出力X線検査や音響共鳴検査のような穏やかなNDT手法で、重大な欠陥や密度のばらつきを特定することもある。寸法検査も行われます。

- インパクトがある: 欠陥のあるグリーンボディを早期に除去することで、全体的な収量が向上し、無駄が減る。

- 工程内検査(焼結後/機械加工前):

- 重要だ: 焼結後、SiC成分は最終的な密度と硬度のほとんどを達成する。これは包括的な非破壊検査にとって重要なポイントである。

- 方法: X線ラジオグラフィーまたはCTスキャンで内部の空洞、介在物、亀裂を調べる。超音波検査も広く行われている。寸法検査は、焼結中の収縮や歪みを評価するために行われる。

- インパクトがある: 機械加工では再生不可能な部品や、仕上げ加工で特別な注意を要する部品を特定します。焼結プロセスを最適化するためのフィードバックを提供します。

- 加工後の検査(最終検査):

- 重要だ: SiCの機械加工は、その硬さのために困難なプロセスである。この段階では、最終的な寸法、公差、表面仕上げが仕様を満たしていること、そして新たな欠陥(機械加工によるクラックなど)が生じていないことを確認します。

- 方法: 精密な寸法検証のための三次元測定機(CMM)、表面粗さのための光学式プロフィロメトリーまたはスタイラスベースのシステム、表面破砕クラックのための染料浸透探傷検査または高解像度光学検査、そして重要な表面形状のためのSEMの可能性があります。

- インパクトがある: これが最終的なゲートキーパーである。 テクニカルセラミックス は顧客に出荷される。総合 工業用SiCの品質管理 この段階では譲れない。

以下の表は、製造段階ごとの検査の焦点をまとめたものである:

| 製造段階 | 主な検査項目 | 使用される主要技術 | 目的 |

|---|---|---|---|

| 原材料 | 純度、粒子径、形態、組成 | XRD、レーザー回折、SEM、化学分析 | 投入材料が仕様を満たしていることを確認する。 |

| グリーンボディ(焼結前) | 主な亀裂、欠け、著しい密度のばらつき、寸法 | 視覚、低出力X線、音響共鳴、ゲージ | 早期に欠陥を除去し、焼結の無駄を省く。 |

| ポストシンター/プレマシニング | 内部欠陥(ボイド、クラック、介在物)、密度、寸法 | X線/CT、超音波、密度測定、ノギス | サルベージ不可能な部品を特定し、焼結を最適化する。 |

| ポストマシニング(最終) | 最終寸法、公差、表面仕上げ、表面欠陥 | CMM、光学式プロフィロメトリー、DPT、SEM、外観検査 | すべての仕様に適合していることを確認する。 |

シカーブ・テック は、統合された品質管理の重要性を示す証です。2015年以来、炭化ケイ素生産技術を導入し、実装し、地元企業が大規模生産と技術的進歩を達成できるよう支援してきたSicSinoは、品質の文化を体現しています。国内トップクラスの専門チームは、材料科学から最終製品の検証まで、幅広い材料、プロセス、設計、測定、評価技術を活用して、カスタマイズされた生産を専門としています。この総合的なアプローチにより、 シカーブ・テック は、高品質でコスト競争力のある カスタマイズされた炭化ケイ素部品.品質に対する同社のコミットメントは、生産技術だけでなく、品質保証や検査に関する重要な知識も移転し、顧客のSiC専門工場の設立を支援する能力によって、さらに強調されている。

高精度のパートナーを選ぶ正しいSiC検査ソリューションとサプライヤーの選択

正しい選択をする 炭化ケイ素検査機 のサプライヤーを選定する必要がある。 カスタム炭化ケイ素部品 このような高性能素材に依存する企業にとって、厳格な検査を採用しているサプライヤーを選択することは非常に重要な決断である。選定プロセスでは、単に初期コストだけでなく、技術力、信頼性、サポート、および以下の分野におけるサプライヤーの総合的な専門知識を考慮する必要がある。 SiC材料の特性評価 と欠陥分析。

SiC検査機を選ぶ際のポイント:

- 技術仕様と能力:

- 欠陥検出性: 機械の解像度と感度は、見つける必要のある欠陥のタイプとサイズ(マイクロクラック、気孔率レベルなど)に合っていますか?

- 素材と形状の範囲: 特定のSiCグレード(RBSiC、SSiCなど)や、扱う部品のサイズや複雑さの範囲を効果的に検査できますか?

- 検査スピードと自動化: 処理能力は貴社の生産要求を満たしていますか?どの程度の自動化が可能で、御社のオペレーションに適していますか?

- ソフトウェアとデータ分析: ソフトウェアは使いやすく、強力で、次のような用途に必要なデータインサイトを提供できるか? SiC欠陥分析 そしてプロセス制御?

- サプライヤーの評判と専門知識:

- 実績: 機械ベンダーは、テクニカルセラミックス用の信頼性の高い検査装置を供給してきた実績がありますか?

- アプリケーションサポート: お客様固有のSiC部品や検査上の課題に対応した機械の構成について、専門的なアドバイスを提供できますか?

- トレーニングとアフターサービス: オペレーターやメンテナンススタッフにはどの程度のトレーニングが提供されるか?迅速な技術サポートと校正サービスは利用可能か?

- 所有コスト:

- 最初の購入価格: 重要ではあるが、それが唯一の要因であってはならない。

- 運営コスト: 消耗品、エネルギー消費、労働力を考慮する。

- メンテナンスとダウンタイム: 予防メンテナンス、スペア部品、機械のダウンタイムによる潜在的な損失のコストを考慮する。

カスタムSiCコンポーネントのサプライヤーを選択する際の重要な要素(検査能力を中心に):

- 実証された品質管理システム:

- 資格: 関連する品質認証(ISO9001など)を取得しているか。

- 検査プロトコル: 様々な製造段階における検査手順を明確に示すことができるか?どのような技術を 工業用SiCの品質管理?

- トレーサビリティ: 材料と工程のトレーサビリティのための強固なシステムを持っているか?

- 技術的専門知識とカスタマイズ能力:

- 素材の知識: 彼らは、さまざまなSiCグレードのニュアンスと、そのアプリケーションへの適合性を理解していますか?

- 製造可能な設計: 品質と検査性を最適化するための設計について意見を提供できるか?

- 検査技術の範囲: 特定の部品の品質を確認するための適切な検査機器(社内または認定パートナーを通じて)を利用できるか?これは 精密SiC製造.

- 信頼性とパートナーシップ:

- 一貫した品質: 一貫して高品質の部品を供給してきた実績があるか。

- コミュニケーションと透明性: プロセスをオープンにし、検査データの共有に積極的か。

- 問題解決: 品質問題が発生した場合、どのように対処するのか?

この文脈では シカーブ・テック は、ユニークな立場のパートナーとして浮上した。高品質な製品を供給するだけではない、 カスタマイズされた炭化ケイ素部品 中国のSiC製造ハブの中心地である濰坊から提供されるだけでなく、地元産業の技術的進歩への深い関与により、最先端の検査を含むベストプラクティスに関する比類のない洞察を提供しています。中国科学院国家技術移転センターによる支援は、堅牢な科学的および技術的能力へのコミットメントを示しています。

をお探しの企業様へ OEM向け炭化ケイ素 あるいは 炭化ケイ素卸売 オプションを提供し、SicSinoは単なる部品ではなく、品質と技術的専門知識に基づいたパートナーシップを提供します。カスタマイズされた生産を専門とする国内トップクラスの専門チームは、材料から製品まで統合されたプロセスを利用し、厳格な品質チェックを本質的に組み込んでいます。さらに、 シカーブ・テックのユニークな プロフェッショナルな炭化ケイ素製造のための技術移転-同社は、工場設計、設備調達、設置、試運転、試作を含め、SiCコンポーネントを最高水準で生産・検査するために何が必要かをエンドツーエンドで理解しています。そのため、コンポーネントを購入する場合でも、品質保証を組み込んだ独自のSiC生産能力を確立する場合でも、信頼できる技術転換と保証された入出力比率を目指す企業にとって、SicSinoはかけがえのないリソースとなります。SicSinoを選択することは、中国内外の信頼できる品質と供給保証を約束するパートナーを選ぶことを意味します。

炭化ケイ素検査機に関するよくある質問(FAQ)

炭化ケイ素の検査の詳細を理解することは、エンジニア、調達マネージャー、品質保証の専門家にとって、いくつかの疑問が生じる可能性があります。ここでは、よくある質問にお答えします:

炭化ケイ素検査機が検出する最も一般的な欠陥の種類は何ですか?

炭化ケイ素検査装置は、SiC部品の完全性と性能を損なう可能性のあるさまざまな欠陥を検出するように設計されています。 最も一般的なものは以下の通り:

- 内部欠陥:

- 多孔性: 気孔のクラスターや過剰なボイド含有。

- 含まれるもの SiCマトリックス内に埋め込まれた異物や未反応物質。

- ひび割れ: 表面には見えない、表面下または内部のひび割れ。

- 表面および表面下の欠陥:

- ひび割れ/マイクロクラック 表面または表面近くに細かい亀裂がある。

- チップとエッジの欠陥: 物理的な損傷で、取り扱い中や機械加工中に発生することが多い。

- 傷と穴: 表面の欠陥は仕上がりに影響し、応力発生源となる可能性がある。

- 寸法および幾何学的欠陥:

- 公差外の寸法: 規定の長さ、幅、厚さ、直径などからの逸脱。

- フォームエラー: 平面度、平行度、垂直度、真円度、円筒度の問題。

- 表面粗さ: 指定された表面仕上げ要件に対する不適合。さまざまな検査技術(例えば、内部検査にはX線、表面検査には光学式、寸法検査にはCMM)を組み合わせて、包括的な検査を提供することが多い。 SiC欠陥分析.

炭化ケイ素検査機のコストはどう違うのか?

のコスト 炭化ケイ素検査機 はいくつかの要因によって劇的に変化する:

- 使用されている技術: 単純な目視検査補助装置や染料浸透探傷剤キットは比較的安価である。しかし、X線CTスキャナー、フェーズドアレイプローブ付き自動超音波検査(AUT)システム、高精度CMMなどの高度なシステムは、数万ドルから数百万ドルという多額の設備投資を必要とします。

- 自動化のレベル: ロボットハンドリングと自動欠陥認識(ADR)ソフトウェアを備えた完全自動化システムは、手動または半自動化機械よりも高価である。

- サイズと複雑な能力: 非常に大きい、あるいは非常に複雑なSiCコンポーネントを検査するために設計された機械は、通常、より高価になる。

- 解像度と精度: 精度が高く、より小さな欠陥を検出できるものは、一般的に高価格となる。

- ソフトウェアの能力: 高度なデータ分析、レポーティング、統合機能はコストに上乗せされる。

- ベンダーとサポート: 包括的なサービスやサポート・パッケージを提供する老舗ベンダーは、初期費用が高くつく可能性がある。多くの中小企業にとって、アウトソーシングは テクニカルセラミックス検査 のようなSiC部品サプライヤーの強固な品質管理に頼ることもできる。 シカーブ・テック, は、ハイエンドの検査機器を購入するよりも費用対効果の高いアプローチとなりうる。

SiC検査装置は、特定の用途や部品サイズに合わせてカスタマイズできますか?

そう、カスタマイズは現代の重要な要素なのだ。 SiC検査機特に カスタム炭化ケイ素製品.検査機器メーカーは、顧客と緊密に連携してソリューションをカスタマイズすることが多い:

- フィクスチャリング: 検査中に特定のSiCコンポーネントを確実に保持し、再現可能な位置決めと正確な測定を保証するために、カスタム治具が頻繁に設計されています。

- センサーの選択と設定: センサーの種類(特定のX線源/検出器、超音波プローブ、光学レンズなど)は、特定の欠陥タイプ、SiCグレード、部品形状に対して検出を最適化するように選択し、構成することができる。

- ソフトウェア・アルゴリズム 検査ソフトウェアは、アプリケーションに関連する特定の欠陥特性を認識するように適合させたり、(AIベースのADRの場合には)訓練したりすることができる。

- 自動化レベル: 自動化の程度は、ユーザーのスループット要件と予算に合わせて拡張できる。

- 統合だ: 機械は、既存の生産ラインまたは品質管理システムに統合するように設計できます。 シカーブ・テックは、に焦点を当てており カスタマイズされた炭化ケイ素部品 は、多様な産業界のニーズをサポートしてきた経験から、ニーズに合わせた検査アプローチの重要性を理解しています。材料から製品までの一貫したプロセスに関する専門知識により、社内の能力、あるいはウェイファンのSiC製造エコシステム内のネットワークを問わず、適切な検査手法を確実に適用することができる。

最新のSiC検査装置では、どの程度の自動化が可能ですか?

モダン 炭化ケイ素検査機 は幅広い自動化を提供する:

- マニュアルシステム: 部品のロード/アンロード、部品やセンサーの操作、結果の解釈にはオペレーターが必要です。少量多品種の検査や研究開発に適しています。

- 半自動化システム: スキャン用の電動ステージや自動データ収集機能を備えている場合もあるが、それでもセットアップ、ローディング、最終的な意思決定にはオペレーターの介入が必要である。

- 完全自動化システム: ロボットによる部品ハンドリング(ローディング/アンローディング)、事前にプログラムされたルーチンに基づく自動スキャンシーケンス、および最小限の人的監視で部品を識別、分類、処理する自動欠陥認識(ADR)ソフトウェアを組み込んでいます。これらのシステムは、大量生産に最適です。 工業用SiCの品質管理.

- ADRソフトウェア: 画像処理アルゴリズムや、最近では機械学習/AIを活用して検査データ(X線画像、超音波Cスキャン、光学画像など)を分析し、定義された基準に基づいて潜在的な欠陥にフラグを立てる。

- ロボット工学: さまざまなサイズや重量の部品を扱い、検査結果(合格/不合格/リワーク)に基づいて分類し、コンベアシステムや他の製造セルと統合することができる。一貫性、スループットを向上させ、不良検出におけるオペレーターのスキルへの依存を減らすために、自動化が進む傾向にある。 高性能セラミック検査.

SicSinoは検査を通じて、どのようにカスタムSiC製品の品質を確保していますか?

シカーブ・テック の品質を保証します。 カスタムSiC製品 中国のSiC産業における深い専門知識と戦略的地位に根ざした多面的なアプローチを通じて:

- 統合プロセス制御: 材料科学、プロセス工学、設計、測定、評価技術の総合的な知識を活用し、SicSinoは原材料の確認から最終製品の検査まで、生産サイクル全体で品質チェックを実施しています。これは以下のベストプラクティスに合致しています。 SiC部品の品質保証.

- 技術的専門知識: 2015年以来、濰坊におけるSiC生産の技術的進歩において重要な役割を果たしてきたSicSinoは、さまざまなSiCグレードや製品の複雑性に適した幅広い検査技術にアクセスし、理解している。

- カスタマイズを重視: について カスタマイズされた炭化ケイ素部品SicSinoの国内トップクラスの専門チームは、特定のアプリケーションの要件を理解するために動作し、重要な品質特性と必要な検査の厳しさを指示します。

- 信頼できる供給へのコミットメント: より高品質でコスト競争力のある部品という約束は、強固な品質保証の枠組みによって裏付けられている。これは、次のような点で不可欠である。 OEM向け炭化ケイ素 および信頼性の高い部品を必要とするその他の要求の厳しいお客様。社内の専門知識を濰坊SiCクラスターの能力と中国科学院の科学的支援と組み合わせることにより、 シカーブ・テック は、検査が価値提案の不可欠な部分である高品質のカスタムSiCコンポーネントへの信頼できる道を提供します。

結論炭化ケイ素の優秀性における検査の不可欠な役割

炭化ケイ素の世界を旅することで、この先端素材の並外れた能力は、その品質が非の打ち所のないものであってこそ、十分に発揮されるという基本的な真実が浮き彫りになる。半導体製造の複雑な要求から、航空宇宙や高温工業プロセスの過酷な環境に至るまで、炭化ケイ素の信頼性は、その品質と耐久性によって大きく左右されます。 カスタム炭化ケイ素部品 細心の注意を払っている。 工業用SiCの品質管理.この品質保証の中心にあるのは、高度な技術と真摯なアプリケーションである。 炭化ケイ素検査機.

多様なNDT技術を採用したこれらの機械は、潜在的な欠陥を覆い隠し、厳密な寸法を検証し、最終的に各SiC部品が要求される目的に適合していることを保証する静かな保護者である。 微細なひび割れや隠れた気孔、微妙な寸法の狂いを検出する能力は、単なる技術的な能力ではなく、さまざまな産業における技術革新と安全性を実現する重要な要素です。最先端システムを設計するエンジニアや調達マネージャーにとって、このような能力は非常に重要です。 テクニカルセラミックス一般的な欠陥からその検出に使用される技術まで、SiC検査の複雑さを理解することが最も重要です。

社内設備への投資であれ、知識豊富なSiCサプライヤーとの提携であれ、適切な検査戦略を選択することは、製品性能、運用寿命、費用対効果に直接影響する。以下のような企業がある。 シカーブ・テック は、この分野で不可欠な品質へのこだわりを体現している。中国のSiC生産の震源地である濰坊に深く根を下ろし、中国科学院と提携することで、専門知識のユニークなプラットフォームを提供しています。SicSinoは以下を提供するだけでなく カスタムSiC製品 は、厳格な品質管理の下で製造されるだけでなく、世界クラスの検査プロトコルを理解し、実施することを含む深い知識ベースも提供している。材料科学から最終製品の検証、さらにはSiC生産ラインの確立に向けた技術移転に至るまで、その統合的なアプローチは、先端セラミックス産業における検査の譲れない重要性を浮き彫りにしている。

産業界が性能の限界に挑み続ける中、完璧で高品質な炭化ケイ素への要求は強まる一方である。その結果、先進的な検査機と厳格な品質保証を優先するサプライヤーの専門知識の役割はさらに重要になり、SiCが最も困難な用途における革新と信頼性の礎となる材料であり続けることが保証されます。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.