品質と性能の習得:炭化ケイ素試験装置の不可欠な役割

シェア

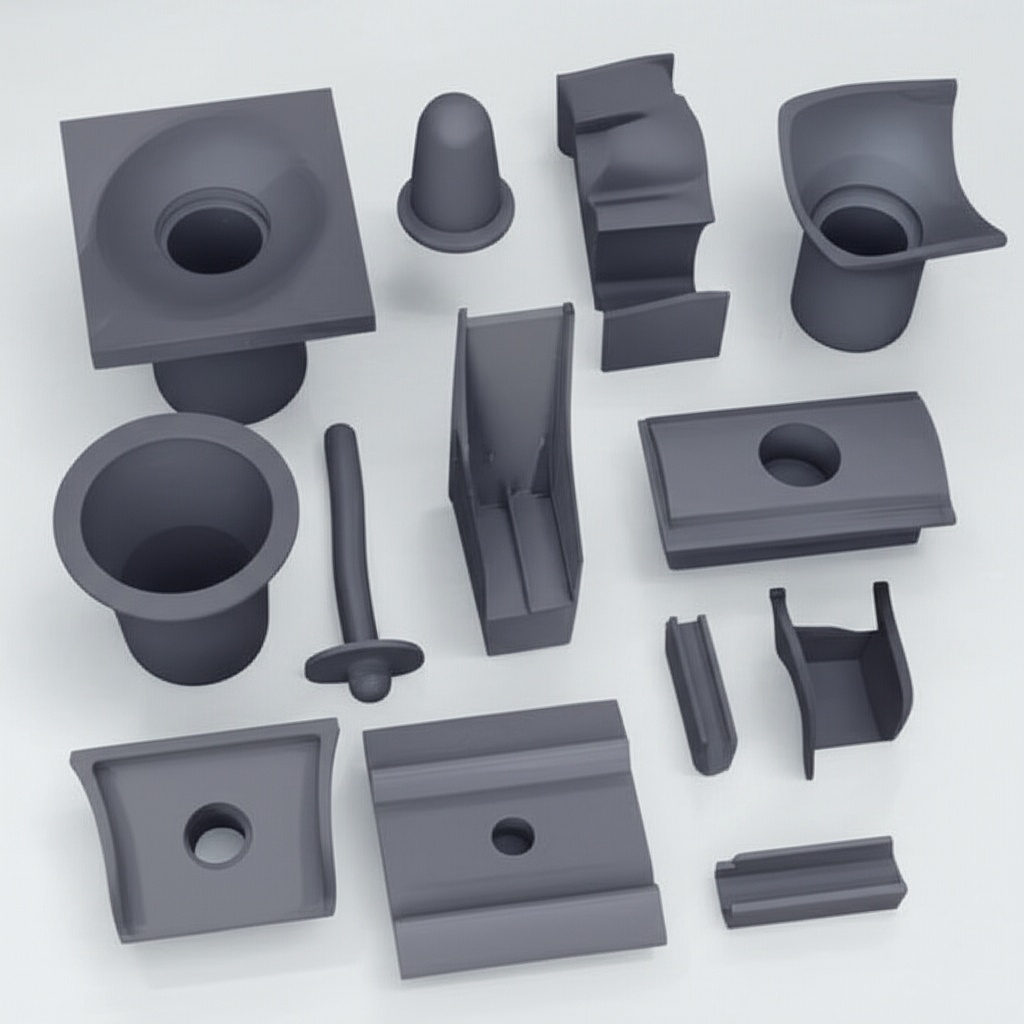

現代産業の要求の厳しい状況において、優れた性能、耐久性、および効率を提供する材料の追求は絶え間なく続いています。 炭化ケイ素(SiC) は最有力候補として浮上しており、その優れた特性で テクニカル セラミック 評価されています。 半導体製造 の中心から、 航空宇宙工学 そして 高温炉の極端な条件まで、カスタムSiCコンポーネントは極めて重要です。ただし、SiCの可能性を最大限に引き出し、これらの重要な部品の信頼性を確保するには、厳格なテストは推奨されるだけでなく、必須です。これは、 炭化ケイ素試験装置 が重要な役割を果たし、品質のゲートキーパーおよびイノベーションのイネーブラーとして機能する場所です。

エネルギーソリューション 、, 工業生産そして 自動車(特にEVテクノロジー)などの分野のエンジニア、調達マネージャー、および技術バイヤーにとって、SiCテストのニュアンスを理解することが最も重要です。それは、 カスタムSiC製品 指定および調達されたものが、最も厳しい条件下で完璧に機能することを保証することです。このブログ投稿では、SiCテスト装置の世界を掘り下げ、その重要性、利用可能な装置の種類、評価される主要なパラメーター、および選択プロセスをナビゲートする方法を調査し、 SiCコンポーネント が最高の品質と性能基準を満たすようにします。SiC業界の主要なプレーヤーとして、 シカーブ・テック は、包括的なテストと評価を含む、SiC材料科学と生産に関する深い理解を活用して、優れたカスタムSiCソリューションを提供します。

はじめに – 炭化ケイ素試験装置とは何ですか?また、品質保証にとってなぜ重要ですか?

炭化ケイ素試験装置 は、SiC材料およびコンポーネントの機械的、熱的、電気的、および化学的特性を評価するように設計された、さまざまな特殊な機器およびシステムを包含します。SiCは多くの場合、故障が許されない用途で使用されることを考えると、この装置は 品質保証(QA) そして 品質管理(QC) のさまざまな段階で不可欠です。原材料の検査や製造中のプロセス検証から、最終製品の検証や使用中の性能監視まで。

このテストの重要性は、SiCのようなセラミック材料の固有の性質に由来します。多くの側面で信じられないほど強く、弾力性がありますが、その性能は、微細な欠陥、微細構造の変動、または製造プロセスの不整合によって大きく影響を受ける可能性があります。 について 卸売バイヤー, OEMそして ディストリビューター に依存して カスタム炭化ケイ素部品、堅牢なテストは、コンポーネントが以下を示すという確信を提供します。

- 一貫した材料特性: SiCの各バッチが、指定された硬度、密度、および純度を満たしていることを確認します。

- 信頼性の高い性能: コンポーネントが、意図された用途の動作応力、温度、および電気負荷に耐えることができることを検証します。

- 寸法精度: 部品が、複雑なアセンブリに不可欠な厳格な設計公差を遵守していることを確認します。

- 寿命と耐久性: 摩耗、腐食、および熱衝撃に対する耐性を評価し、要求の厳しい環境での寿命を予測します。

要するに、SiC試験装置は最終製品の信頼性と安全性を支えるものである。中国のSiCカスタマイズ部品製造の中心地である濰坊市のようなメーカーがプロセスを改善し、エンドユーザーがSiC部品を確実に統合できるようにする。 シカーブ・テック2015年以来、この地域の技術進歩に重要な役割を果たしてきた当社は、高品質のSiC製造には綿密なテストが不可欠であることを理解しています。中国科学院に裏打ちされた当社の専門知識により、当社を通じて調達された、あるいは当社の技術支援により製造されたSiC製品は、材料の特性評価と試験に関する深い理解もあって、最も厳しい品質基準を満たすことが保証されています。

厳格なSiCテストを必要とする主要なアプリケーション – 業界とユースケース

高い硬度、優れた熱伝導率、優れた耐摩耗性、化学的不活性、および高温安定性という炭化ケイ素の卓越した特性により、多様な要求の厳しい産業用途で選択される材料となっています。 その結果、安全性、信頼性、および最適な性能を確保するために、これらの分野ではSiCコンポーネントの厳格なテストが不可欠です。 産業調達の専門家 そして テクニカルバイヤー は、必要な品質管理のレベルを理解するために、これらのアプリケーションを認識しておく必要があります。

綿密なSiCテストが不可欠な主要な業界と特定のユースケースを次に示します。

- 半導体製造:

- ウェーハの取り扱いと処理装置: ウェーハチャック、フォーカスリング、およびエッジリングなどのSiCコンポーネントは、プラズマエッチングチャンバーおよび化学気相成長(CVD)システムで使用されます。テストでは、寸法安定性、純度(汚染を防ぐため)、および腐食性ガスと高温に対する耐性を確認します。 半導体グレードのSiC は、最高レベルの精査を必要とします。

- CMP(化学機械研磨): SiC研磨キャリアおよびコンディショニングディスクは、均一なウェーハ平坦化を確保するために、耐摩耗性と表面仕上げのテストが必要です。

- 高温処理:

- 炉のコンポーネント: SiC製の窯の家具、ビーム、ローラー、熱電対保護チューブ、およびバーナーノズルは、極端な温度で動作する産業用炉で使用されます(たとえば、セラミック焼成、金属熱処理用)。耐熱衝撃性、耐クリープ性、および高温強度のテストが重要です。

- 発熱体: SiC発熱体は、効率的で長持ちする性能を確保するために、

- 航空宇宙と防衛

- ミラー基板: 望遠鏡や光学システム用の軽量SiCミラーは、広範囲の温度における寸法安定性、低い熱膨張、および精密な光学面を実現するための研磨性に関する試験が必要です。

- 装甲部品: SiCセラミックスは防弾に使用されます。破壊靭性と耐衝撃性の試験が不可欠です。

- ノズルとスラスター部品: 高速の高温ガスにさらされる部品は、耐エロージョン性と熱安定性の試験が必要です。

- エネルギー部門

- パワーエレクトロニクス SiCベースのMOSFET、ダイオード、およびパワーモジュールは、高効率、スイッチング周波数、および動作温度性能により、電力変換に革命をもたらしています。厳格な電気的試験(破壊電圧、オン抵抗、スイッチング特性)および熱サイクル試験は、次のような用途に不可欠です。 EVインバーター, 太陽光発電インバーターそして 産業用モータードライブ.

- 熱交換器: 腐食性および高温環境用の熱交換器内のSiCチューブおよびプレートは、熱伝導率、耐圧性、および化学的適合性の試験が必要です。

- 工業生産と摩耗部品:

- メカニカルシールとベアリング: 研磨性または腐食性の流体を扱うポンプおよび回転機器で使用されます。耐摩耗性、摩擦係数、および化学的不活性の試験が重要です。

- 研磨ブラストまたは流体処理用ノズル: 耐エロージョン性と寸法安定性の試験が必要です。

- 切削工具および研削砥石: 常に同じ種類のカスタム部品ではありませんが、ベースとなるSiC材料は、硬度と靭性に関する厳格な試験を受けます。

- 自動車(EVパワーエレクトロニクス以外):

- ディーゼル微粒子フィルター(DPF): 多孔質SiCはDPFに使用されます。試験は、多孔性、ろ過効率、および再生サイクル中の耐熱衝撃性に重点を置いています。

- ブレーキディスク: ブレーキディスク用の高性能SiCセラミックマトリックス複合材(CMC)は、摩擦、摩耗、および熱安定性に関する広範な試験が必要です。

次の表は、主要なSiCアプリケーションと重要な試験パラメーターをまとめたものです。

| 産業分野 | SiC部品の例 | 主要な試験パラメーター | 試験が重要な理由 |

|---|---|---|---|

| 半導体 | ウェハチャック、フォーカスリング、CMPキャリア | 純度、寸法安定性、耐摩耗性、電気抵抗率、熱伝導率 | ウェハの汚染防止、プロセス均一性の確保、および装置の長寿命化 |

| 高温 | キルン用具、バーナーノズル、発熱体 | 耐熱衝撃性、耐クリープ性、高温強度、耐酸化性、電気的安定性 | 極端な温度での炉の信頼性、エネルギー効率、および安全性の確保 |

| 航空宇宙・防衛 | ミラー、装甲、ロケットノズル | 寸法安定性、熱膨張、破壊靭性、耐衝撃性、耐エロージョン性 | 過酷な条件下でのミッションクリティカルな性能、構造的完全性 |

| エネルギー(パワーエレクトロニクス) | MOSFET、ダイオード、パワーモジュール | 破壊電圧、オン抵抗(R_DS(on))、スイッチング速度、熱インピーダンス、サイクル下での信頼性 | 高電力、高周波アプリケーションでの効率の確保、デバイスの故障防止 |

| 工業用摩耗部品 | メカニカルシール、ベアリング、ノズル | 耐摩耗性、硬度、摩擦係数、化学的不活性、耐エロージョン性 | 運転寿命の最大化、ダウンタイムの削減、およびプロセスの一貫性の維持 |

| 自動車 | ディーゼル微粒子フィルター(DPF)、高性能ブレーキ | 多孔性、ろ過効率、耐熱衝撃性(DPF);摩擦、摩耗、熱安定性(ブレーキ) | 排出基準の遵守、車両の安全性と性能の確保 |

高度なSiC試験装置への投資の理由 – メーカーとエンドユーザーへのメリット

高度な 炭化ケイ素試験装置 への投資、またはそれを利用するサプライヤーとの提携は、SiC部品のメーカーと、それらをシステムに組み込むエンドユーザーの両方に大きなメリットをもたらします。 調達担当者 そして テクニカルバイヤーにとって、これらのメリットを理解することは、堅牢な品質管理と材料特性評価を優先するサプライヤーからの調達の価値を強化します。

SiC部品メーカーへのメリット:

- 製品の品質と一貫性の向上:

- 高度な試験により、製造プロセスをより厳密に管理できるため、材料特性と部品寸法の整合性が向上します。これにより、バッチ間のばらつきが軽減され、 OEM 信頼性の高い SiC卸売 サプライを必要とする企業にとって重要な要素となります。

- 仕様からの欠陥または逸脱の早期検出により、基準以下の製品が顧客に届くのを防ぎ、メーカーの評判を保護します。

- プロセスの最適化と歩留まりの向上:

- 試験装置からのデータは、さまざまなプロセスパラメーター(焼結温度、圧力、原材料の純度など)が最終製品にどのように影響するかについての貴重な洞察を提供できます。これにより、メーカーは歩留まりを向上させ、廃棄物を削減するためにプロセスを最適化できます。

- たとえば、特定の不純物が電気的性能に与える影響を理解することで、原材料の調達または精製手順の調整につながる可能性があります。

- 研究開発(R&D)の加速:

- 新しいSiCグレードまたは独自の形状のカスタム部品を開発する場合、新しい材料の特性を評価し、設計を迅速かつ正確に検証するには、高度な試験装置が不可欠です。

- これにより、イノベーションサイクルが加速され、メーカーは新しい カスタムSiCソリューション 製品をより迅速に市場に投入できます。

- 長期的には製造コストの削減:

- 試験装置への初期投資は多額になる可能性がありますが、スクラップ率の最小化、手直しの削減、コストのかかる現場での故障の防止、および全体的な生産効率の向上により、長期的なコスト削減につながることがよくあります。

- 厳格な業界標準と顧客仕様への適合:

- 航空宇宙、自動車、半導体など、多くの業界には、SiC部品が満たす必要のある厳格な規格(ASTM、ISO、SEMIなど)があります。高度な試験装置は、コンプライアンスを保証し、必要なドキュメントを提供します。

- また、メーカーは、 技術調達の専門家.

エンドユーザー(エンジニア、OEM、システムインテグレーター)へのメリット:

- 最終製品の信頼性と寿命の向上:

- 徹底的な試験を受けたSiC部品を使用すると、最終用途での早期故障のリスクが大幅に軽減されます。これにより、システムの信頼性が向上し、運転寿命が長くなり、保証請求が削減されます。

- たとえば、十分に試験されたSiCパワーモジュールを使用するEVメーカーは、インバーターの信頼性と寿命が向上することを期待できます。

- システムの性能と効率の向上:

- 正確に特性評価されたSiC部品は期待どおりに機能し、システムの全体的な効率と性能に貢献します。たとえば、電力デバイスで電気抵抗(R_DS(on))が常に低いSiCは、エネルギー損失の低減に直接つながります。

- システムのダウンタイムとメンテナンスコストのリスクの軽減:

- 信頼性の高い部品は、予期しない故障が少ないことを意味し、システムのダウンタイムが短縮され、メンテナンス費用が削減されます。これは、ダウンタイムが非常にコストのかかる 工業生産 そして エネルギー生成で特に重要です。

- 設計とイノベーションにおける信頼性の向上:

- エンジニアは、使用しているSiC部品が厳密に試験され、正確な仕様を満たしていることを知っていれば、より自信を持ってシステムを設計できます。これにより、より意欲的な設計が可能になり、さらに要求の厳しいアプリケーションでSiCを採用できます。

- 受入品質管理(IQC)の簡素化:

- エンドユーザーは依然としてIQCを実行する可能性がありますが、堅牢な試験体制を備えたサプライヤーから調達することで、独自の検査プロセスの負担と複雑さを軽減できます。

- より強力なサプライヤーパートナーシップ:

- のようなサプライヤーと協力します。 シカーブ・テック高度なテストに優先的に投資し、中国科学アカデミーの深い科学的理解を活用することで、信頼が育まれ、品質とイノベーションに焦点を当てた、より強力で協力的なパートナーシップにつながります。ウェイファンにおけるSiC産業の発展における当社の役割には、このような品質重視のアプローチを取り入れることも含まれます。

高度なSiC試験への投資は、単なる運用コストではありません。これは、SiCバリューチェーン全体で品質、イノベーション、および信頼性を推進する戦略的命令です。これにより、 テクニカルセラミックスサプライヤー は自信を持って自社製品を支持でき、エンドユーザーは性能の限界を押し広げるシステムを構築できます。

炭化ケイ素試験装置の種類とその機能 – 機械的、熱的、電気的、および非破壊試験(NDT)

炭化ケイ素を包括的に評価し、要求の厳しい用途への適合性を確保するために、さまざまな試験装置が採用されています。これらの機器は、制御された条件下で特定の特性を評価するように設計されています。 技術バイヤー そして エンジニア は、 カスタムSiC部品 に関連する品質管理の深さを理解するために、これらの試験カテゴリの一般的な理解を持っている必要があります。

SiC試験装置の主なカテゴリは次のとおりです。

機械試験装置: この装置は、加えられた力に対する材料の応答を評価し、その強度、硬度、および破壊に対する抵抗を決定します。

- 万能試験機(UTM):

- 機能: 引張、圧縮、曲げ(曲げ)、およびせん断強度試験に使用されます。SiCの場合、その脆性のために、曲げ強度(3点曲げ試験または4点曲げ試験など)が一般的に測定されます。

- 測定されるパラメーター: 曲げ強度(破壊係数 – MOR)、圧縮強度、引張強度(バルクセラミックスでは一般的ではありませんが、繊維/複合材では重要)、ヤング率(剛性)。

- 重要だ: SiC部品が、その用途で予想される機械的負荷に、過度に破壊または変形することなく耐えることができることを保証します。

- 硬さ試験機:

- 機能: SiCの局所的な塑性変形(圧痕または引っかき傷)に対する抵抗を測定します。一般的な方法には、ビッカース硬さ試験とヌープ硬さ試験が含まれます。

- 測定されるパラメーター: 硬さ値(HV、HKなど)。SiCは、既知の最も硬い材料の1つです。

- 重要だ: シール、ノズル、ベアリングなどの耐摩耗性用途に不可欠です。

- 破壊靭性試験機:

- 機能: 亀裂伝播に対する材料の抵抗を決定します。シングルエッジノッチビーム(SENB)またはシェブロンノッチなどの方法が使用されます。

- 測定されるパラメーター: 破壊靭性(K_IC)。

- 重要だ: 構造的信頼性に不可欠な、既存の欠陥に対する材料の耐性を示します。

- 衝撃試験機(シャルピー、アイゾットなど):

- 機能: 突然の高速荷重に耐える材料の能力を評価します。金属ほどモノリシックセラミックスでは一般的ではありませんが、一部のSiC用途、特に複合材に関連しています。

- 測定されるパラメーター: 吸収される衝撃エネルギー。

- 重要だ: 突然の衝撃や衝撃を受けやすい用途に関連します。

- 摩耗および摩擦試験機(トライボメーター):

- 機能: さまざまな条件(荷重、速度、潤滑、温度)下で、SiC自体または他の材料に対するSiCの摩耗率と摩擦係数を評価します。ピンオンディスクまたはボールオンフラット構成が一般的です。

- 測定されるパラメーター: 摩耗量/率、摩擦係数。

- 重要だ: メカニカルシール、ベアリング、およびその他のトライボロジー用途に不可欠です。

熱試験装置: このカテゴリは、さまざまな温度下でのSiCの挙動と、熱を伝導または抵抗する能力に焦点を当てています。

- 膨張計:

- 機能: 温度の関数として、SiCの寸法変化(膨張または収縮)を測定します。

- 測定されるパラメーター: 熱膨張係数(CTE)。

- 重要だ: ストレスと故障を防ぐために、温度サイクルを伴う用途や、CTEが異なる他の材料にSiCを接合する場合に不可欠です。

- 熱伝導率分析装置(レーザーフラッシュ法 – LFAなど):

- 機能: 熱がSiC材料を伝導する速度を測定します。

- 測定されるパラメーター: 熱伝導率、熱拡散率、比熱容量。

- 重要だ: 効率的な放熱または保持が必要なヒートシンク、熱交換器、炉部品、およびパワーエレクトロニクス基板に不可欠です。

- 示差走査熱量計(DSC)および示差熱分析装置(DTA):

- 機能: 温度変化に応じて、サンプルへの/からの熱流をリファレンスと比較して監視します。相転移、酸化開始、および比熱の検出に使用されます。

- 測定されるパラメーター: 転移温度、反応/転移熱、比熱容量。

- 重要だ: 熱安定性、酸化挙動、および材料の純度を理解するのに役立ちます。

- 熱重量分析装置(TGA):

- 機能: 制御された雰囲気中で、温度または時間の関数として、サンプルの質量の変化を測定します。

- 測定されるパラメーター: 質量損失/増加(酸化、分解による)。

- 重要だ: 高温での熱安定性と酸化または化学反応に対する耐性を評価します。

- 耐熱衝撃試験装置:

- 機能: SiC部品に急速な温度変化(高温から室温への急冷など)を与え、亀裂に対する抵抗を評価します。

- 測定されるパラメーター: 故障までのサイクル数、臨界温度差(DeltaT_c)。

- 重要だ: 急速な加熱と冷却を繰り返すキルン用具、るつぼ、DPFなどの用途に不可欠。

電気試験装置: 電気・電子用途、特に半導体に使用されるSiCにとって、これらの試験は非常に重要。

- 抵抗率/導電率計(例:四端子法、Van der Pauw法):

- 機能: SiC材料の電気抵抗またはコンダクタンスを測定。

- 測定されるパラメーター: 電気抵抗率、導電率。

- 重要だ: SiC発熱体(導電率)や半導体基板/デバイス(制御された抵抗率)にとって重要。

- 耐電圧試験器/高電圧試験器:

- 機能: SiCが電気的破壊を起こさずに耐えられる最大電界強度を決定。

- 測定されるパラメーター: 絶縁耐力(破壊電圧)。

- 重要だ: 絶縁体、コンデンサ、高電圧SiCパワーデバイスに不可欠。

- 半導体パラメータアナライザ/カーブトレーサ:

- 機能: SiC半導体デバイス(ダイオード、MOSFET)の電流-電圧(I-V)特性および容量-電圧(C-V)特性を評価。

- 測定されるパラメーター: しきい値電圧、オン抵抗(R_DS(on))、リーク電流、破壊電圧、スイッチング特性(立ち上がり時間、立ち下がり時間、ダブルパルス試験などの追加回路によるスイッチング損失)。

- 重要だ: SiCパワーエレクトロニクスデバイスの品質評価に不可欠。 EVインバーター, 太陽光コンバータそして 産業用ドライブ。ソース1.1は、ダブルパルス試験や昇降圧コンバータ試験を含む、包括的なシステムレベルの試験を可能にするモジュール式SiCデバイス評価キットを強調しています。

- ホール効果測定システム:

- 機能: 半導体SiC中のキャリア濃度、移動度、およびタイプ(n型またはp型)を決定。

- 測定されるパラメーター: キャリア密度、キャリア移動度、ホール係数。

- 重要だ: SiC半導体材料の研究開発および品質管理に不可欠。

非破壊検査(NDT)装置: NDT法は、部品を損傷することなく、SiCコンポーネントの内部または表面の欠陥を検査。

- 超音波検査(UT)装置:

- 機能: 高周波音波を使用して、亀裂、空隙、多孔性、介在物などの内部欠陥を検出。厚さも測定可能。

- 測定されるパラメーター: 欠陥の位置、サイズ、および種類。

- 重要だ: 構造用SiCコンポーネントの品質管理に広く使用され、内部の完全性を保証。Fraunhofer IKTSは、超音波検査の専門家として言及されています(ソース8.2)。

- X線撮影/コンピュータ断層撮影(CT)装置:

- 機能: X線を使用して、SiCコンポーネントの内部構造の画像を作成し、密度の変化、気孔、亀裂、および異物混入を明らかにします。CTは3D再構成を提供。

- 測定されるパラメーター: 内部欠陥の検出、寸法解析。

- 重要だ: 詳細な内部検査を提供し、複雑な形状や重要なコンポーネントに役立ちます。X線回折は、相分析および残留応力測定にも使用できます(ソース7.1)。

- 浸透探傷試験(DPT)/液体浸透探傷検査(LPI):

- 機能: 着色または蛍光染料を適用することにより、表面に開口した亀裂または多孔性を明らかにする表面検査方法。

- 測定されるパラメーター: 表面欠陥の存在と範囲。

- 重要だ: 非多孔質SiCの表面欠陥を検出するためのシンプルで効果的な方法。

- 音響放射(AE)試験装置:

- 機能: 応力下での活発な亀裂の成長または材料の変形によって生成される高周波応力波を検出。

- 測定されるパラメーター: AEイベント数、エネルギー、振幅。

- 重要だ: 構造健全性のその場での監視または耐圧試験中に使用できます。Fraunhofer IKTSも音響放射解析を専門としています(ソース8.2)。

- 赤外線サーモグラフィー(IRT):

- 機能: 表面温度の変化をマッピングし、それにより、表面下の欠陥、剥離、または熱特性の変化を示すことができます。

- 測定されるパラメーター: 温度プロファイル、熱異常。

- 重要だ: 熱輸送に影響を与える欠陥の検出や、熱サイクル試験中のコンポーネントの監視に役立ちます。

試験装置の選択は、SiCの特定のタイプ(焼結、反応結合、CVD SiCなど)、意図される用途、および性能にとって最も重要な特性によって決まる。 シカーブ・テック中国科学院と濰坊にある多数のSiCメーカーと協力することで、これらの試験方法を幅広く利用し、理解することができる。これにより カスタムSiC製品 当社が開発または調達を支援する製品は徹底的に評価され、 技術調達の専門家 世界中のエンジニアの複雑なニーズを満たすことができます。当社の能力は、包括的なサービスの一部として、測定および評価技術を提供することにまで及びます。

SiCコンポーネント評価における重要なパラメータ – 性能と信頼性の確保

炭化ケイ素コンポーネントの評価には、特定の用途における性能、信頼性、および寿命に直接影響を与える一連の重要なパラメータの測定が含まれます。 SiCを使用して設計するエンジニア そして 調達を専門とするスペシャリスト カスタムSiC部品 は、コンポーネントが最終用途環境の厳しい要件を満たすことを保証するために、これらのパラメータを理解する必要があります。これらのパラメータは、材料の機械的、熱的、電気的、および化学的特性から導き出されます。

SiC試験中に評価される重要なパラメータの内訳は次のとおりです。

機械的特性:

- 曲げ強度(破壊係数 – MOR):

- 定義: 材料が曲げを受けたときに、破壊する前に耐えることができる最大応力。通常、3点曲げ試験または4点曲げ試験で測定されます。

- 重要だ: 荷重を支えるキルン用具、梁、プレートなどの構造コンポーネントに不可欠。MORが高いほど、応力下での破損に対する抵抗が大きくなります。

- 硬度:

- 定義: 局所的な表面変形、圧痕、または引っかき傷に対する耐性(例:ビッカース、ヌープ)。

- 重要だ: メカニカルシール、ノズル、ベアリング、研削メディアなどの摩耗部品に不可欠。SiCはその極端な硬度で知られています。

- 破壊靭性(K_IC):

- 定義: 既存の欠陥からの亀裂伝播に対する材料の抵抗の尺度。

- 重要だ: 壊滅的な故障なしに欠陥を許容する材料の能力を示します。SiCは本質的に脆性材料ですが、高い破壊靭性が信頼性にとって望ましいです。

- ヤング率(弾性率):

- 定義: 引張応力または圧縮応力下での材料の剛性または弾性変形に対する抵抗の尺度。

- 重要だ: コンポーネントが特定の荷重下でどれだけたわむかを決定します。精密機器コンポーネントやミラー基板など、高い剛性が必要な用途に重要です。

- 密度と気孔率:

- 定義: 密度は単位体積あたりの質量です。気孔率は、材料内の気孔の体積分率を指します。

- 重要だ: 機械的強度(一般に、密度が高い/気孔率が低いほど強度が高い)、熱伝導率、および耐薬品性に影響を与えます。真空チャック(低気孔率)またはフィルター(制御された気孔率)などの用途に不可欠です。

- 摩耗率と摩擦係数:

- 定義: 摩耗率は、摩擦または浸食による材料の損失を定量化します。摩擦係数は、表面間の滑り運動に対する抵抗を示します。

- 重要だ: 長寿命と低エネルギー損失を保証するために、トライボロジー用途(シール、ベアリング)に最も重要です。

熱特性:

- 熱伝導率(λまたはk):

- 定義: 材料が熱を伝導する能力。

- 重要だ: 高い熱伝導率は、ヒートシンク、熱交換器、およびパワーエレクトロニクス基板が熱を効果的に放散するために不可欠です。断熱には低い熱伝導率が必要です。SiCは一般に高い熱伝導率を持っています(ソース4.1)。

- 熱膨張係数(CTE):

- 定義: 温度の単位変化あたりのサイズ(長さ、面積、または体積)の分数変化。

- 重要だ: SiCが他の材料に接合されている場合、または大幅な温度サイクルを受ける場合に重要です。CTEの不一致は応力を誘発し、故障につながる可能性があります。SiCは比較的低いCTEを持っています。

- 耐熱衝撃性:

- 定義: 材料が亀裂や故障なしに急激な温度変化に耐える能力。

- 重要だ: キルン用具、るつぼ、ロケットノズル、および急激な加熱または冷却を経験するディーゼル微粒子フィルターなどのコンポーネントに不可欠です。

- 最大使用温度/クリープ抵抗:

- 定義: SiCが荷重下で大幅な劣化または変形(クリープ)なしに連続的に動作できる最高温度。

- 重要だ: 炉部品や発熱体などの高温用途の動作限界を定義します。

- 放射率:

- 定義: 熱放射としてエネルギーを放出する材料の表面の有効性。

- 重要だ: SiC発熱体や真空炉のコンポーネントなど、放射熱伝達を伴う用途に関連します。

電気的特性(特に半導体および電子用途の場合):

- 電気抵抗率/導電率:

- 定義: 抵抗率は、電流の流れに対する材料の抵抗です。導電率はその逆数です。

- 重要だ: SiCのグレードとドーピングに応じて、高度に抵抗性(絶縁体)から半導電性(パワーデバイス)から適度に導電性(発熱体)までさまざまです。

- 絶縁耐力:

- 定義: 材料が電気的破壊を経験せずに耐えることができる最大電界。

- 重要だ: 高電圧システムの絶縁コンポーネントおよびSiC MOSFETのゲート酸化膜に不可欠です。SiCの絶縁耐力はシリコンの約10倍です(ソース1.1)。

- オン抵抗(R_DS(on))(SiC MOSFETの場合):

- 定義: MOSFETが完全にオンになったときのドレイン端子とソース端子間の電気抵抗。

- 重要だ: パワースイッチの主要な性能指標。R_DS(on)が低いほど、導通損失が少なく、効率が高くなります(ソース5.1、6.1)。

- 破壊電圧(V_BR):

- 定義: 半導体デバイス(ダイオードまたはトランジスタ)が破壊が発生する前にオフ状態で阻止できる最大電圧。

- 重要だ: パワーデバイスの電圧定格を決定します。

- スイッチング特性(例:立ち上がり時間、立ち下がり時間、スイッチングエネルギー):

- 定義: パワーデバイスがオン状態とオフ状態の間をどれだけ速く切り替えることができるか、およびこれらの遷移中に失われるエネルギーを記述するパラメータ。

- 重要だ: SiCデバイスは、高速スイッチング速度で評価され、より高い周波数動作とより小型の受動部品を可能にします(ソース1.1、5.1)。

- キャリア移動度と濃度(半導電性SiCの場合):

- 定義: 移動度は、電荷キャリア(電子または正孔)が電界下で材料をどれだけ速く移動できるかです。濃度は、単位体積あたりの電荷キャリアの数です。

- 重要だ: SiC半導体デバイスの導電率と性能に根本的に影響を与えます。

化学的およびその他の特性:

- 耐薬品性/耐腐食性:

- 定義: さまざまな温度で酸、アルカリ、溶融塩、およびその他の腐食性物質への暴露による劣化に抵抗するSiCの能力。

- 重要だ: 化学処理、ウェットエッチング、および過酷な産業環境で使用されるコンポーネントに不可欠です。

- 純粋さ:

- 定義: 不要な元素または化合物の不在。

- 重要だ: ごくわずかな不純物でも電気的性能に影響を与える可能性がある半導体用途に非常に重要です。また、浸出が懸念される用途にも重要です。

- 表面仕上げ/粗さ(R_a):

- 定義: 材料の表面のテクスチャの尺度。

- 重要だ: 摩擦、摩耗、シール能力、光学的反射率、および他の材料との結合能力に影響を与えます。

- 寸法公差と幾何学的精度:

- 定義: 指定された寸法および幾何学的形状からの許容される偏差。

- 重要だ: 部品の互換性およびアセンブリでの適切な適合に不可欠です。

次の表は、これらの主要なパラメータの一部と、SiCコンポーネントに対するそれらの重要性の簡単な参照を提供します。

| パラメータカテゴリ | パラメータ | 単位 | SiCコンポーネントに対する重要性 |

|---|---|---|---|

| 機械的 | 曲げ強度(MOR) | MPa、psi | 曲げにおける耐荷重能力(例:梁、プレート) |

| 硬度(ビッカース) | HV、GPa | 摩耗、引っかき傷、圧痕に対する耐性(例:シール、ノズル) | |

| 破壊靭性(K_IC) | MPa·m1/2 | 亀裂伝播に対する耐性、材料の靭性(構造的信頼性) | |

| ヤング率 | GPa、psi | 剛性、弾性変形に対する耐性(精密コンポーネント) | |

| 熱的 | 熱伝導率 | W/(m·K) | 熱放散(ヒートシンク、パワーエレクトロニクス)または断熱 |

| 熱膨張係数(CTE) | ppm/°C、10-6/K | 温度変化に対する寸法安定性、他の材料との互換性 | |

| 耐熱衝撃性 | DeltaT_c(°C)、サイクル | 急激な温度変化に耐える能力(例:キルン用具) | |

| 電気的 | 電気抵抗率 | Ω・cm、Ω・m | 絶縁、半導電、または導電挙動を決定 |

| 絶縁耐力 | MV/cm、kV/mm | 高電圧下での絶縁能力(例:絶縁体、パワーデバイス) | |

| オン抵抗(R_DS(on))(MOSFET) | mΩ、Ω | パワースイッチングアプリケーションにおける導通損失 | |

| 化学的 | 耐薬品性/耐腐食性 | 定性的/劣化率 | 過酷な化学環境での耐久性(例:化学処理装置) |

| 一般的 | 密度 | g/cm3、kg/m3 | 機械的、熱的特性に影響 |

| 多孔性 | % 体積 | 強度、透磁率、熱特性に影響(例:フィルター対高密度構造部品) | |

| 表面粗さ(R_a) | μm、nm | 摩擦、摩耗、シール性、光学特性に影響 |

SiC試験における精度達成 – 校正、規格、およびベストプラクティス

から正確で信頼性の高い結果を得ることは 炭化ケイ素試験装置 SiCコンポーネントの品質と性能を保証するために最も重要です。 不正確な測定は、不正確な材料評価、欠陥のあるコンポーネント設計、そして最終的にはアプリケーションの失敗につながる可能性があります。このセクションでは、SiC試験ラボにおける校正、認識された規格の遵守、およびベストプラクティスの実装の重要性を強調します。 技術調達の専門家 そして OEMこれらの側面を理解することは、サプライヤーの品質保証への取り組みを評価するのに役立ちます。

試験装置の校正:

校正とは、機器による測定値を既知の標準(国家または国際標準にトレーサブル)と比較して、その精度を保証するプロセスです。

- その重要性:

- 正確さ: 試験結果がSiC材料の特性を真に反映していることを保証します。

- 一貫性: 時間の経過とともに、また異なる機器またはラボ間で比較可能な結果を可能にします。

- 信頼性: 品質管理、設計検証、および材料認証に使用される試験データに対する信頼性を構築します。

- 頻度: 校正は、機器メーカーの推奨事項、業界標準、または内部品質手順に従って、定期的に実行する必要があります。頻度は、機器の使用状況と測定の重要度によっても異なる場合があります。

- 手順:

- 認定された標準物質(CRM)または校正されたアーティファクトを使用します。

- 標準化された校正手順に従います(例:試験および校正ラボ向けのISO/IEC 17025ガイドライン)。

- 日付、使用された標準、調整前後の結果、および校正を実行した技術者を含む、詳細な校正記録を維持します。

- 校正が必要な機器: 事実上すべてのSiC試験機器(以下を含む):

- 万能試験機(ロードセル、伸び計、変位センサー)。

- 硬さ試験機(圧子、荷重印加システム)。

- 熱分析装置(温度センサー、熱流センサー)。

- 電気測定システム(電圧計、電流計、LCRメーター)。

- 寸法測定ツール(マイクロメーター、ノギス、CMM)。

試験規格の遵守:

標準化された試験方法は、試験が一貫して実行され、結果が異なる組織や場所間で比較可能であることを保証します。

- 主要な規格組織:

- ASTM International(旧称:米国試験材料協会): SiCを含むセラミックスおよび先進材料の試験に関する多数の規格を発行しています。例:

- ASTM C1161:室温における先進セラミックスの曲げ強度。

- ASTM C1327:先進セラミックスのビッカース圧子硬さ。

- ASTM E1461:フラッシュ法による固体の熱拡散率。

- ISO(国際標準化機構): 国際規格を開発しています。例:

- ISO 14704:ファインセラミックス(先進セラミックス、先進技術セラミックス)– 室温におけるモノリシックセラミックスの曲げ強度試験方法。

- ISO 18754:ファインセラミックス(先進セラミックス、先進技術セラミックス)– シングルエッジVノッチビーム(SEVNB)法による室温におけるモノリシックセラミックスの破壊靭性の測定。

- EN(欧州規格): 欧州標準化機関によって採用された規格。例:

- EN 843シリーズ:先進技術セラミックス – モノリシックセラミックス – 室温における機械的特性(曲げ強度、弾性率、硬さ、破壊靭性を網羅)。(出典13.1)

- JIS(日本工業規格): 特に日本から、または日本に供給される材料およびコンポーネントによく使用されます。

- SEMI規格: 特に半導体産業向けで、材料、機器、およびプロセスを網羅しています。

- ASTM International(旧称:米国試験材料協会): SiCを含むセラミックスおよび先進材料の試験に関する多数の規格を発行しています。例:

- 規格を使用する利点:

- 比較可能性: 異なるソースからのデータの意味のある比較を可能にします。

- 再現性: 試験が同様の結果で繰り返されることを保証します。

- 明確性: 試験片の準備、試験手順、データ分析、および報告に関する明確なガイドラインを提供します。

- 品質保証: サプライヤーと顧客間の品質契約の基礎を形成します。DGUV(出典7.1)は、呼吸可能な粉塵中のSiCを測定するための標準的な方法について言及しており、さまざまなSiC関連の評価のために特定の規格がどのように開発されているかを強調しています。

SiC試験におけるベストプラクティス:

正式な校正と規格に加えて、いくつかのベストプラクティスがSiC試験の精度に貢献します。

- 適切な試験片の準備:

- SiC試験片の機械加工および表面仕上げは、特に機械的試験の場合、試験結果に影響を与える可能性のある欠陥(例:欠け、亀裂)の発生を避けるために、慎重に行う必要があります。ダイヤモンド工具と精密な研削/研磨がしばしば必要です。

- 試験片の寸法と形状は、選択された試験規格の要件を厳密に遵守する必要があります。

- 管理された試験環境:

- 試験ラボでは、安定した温度と湿度を維持してください。これらは、一部の材料特性と機器の性能に影響を与える可能性があります。

- 特に硬さ試験や高精度寸法分析などの敏感な測定では、振動を最小限に抑えてください。

- オペレーターのトレーニングと能力:

- 試験装置を操作する担当者が、特定の機器と試験手順について十分にトレーニングされていることを確認してください。

- 定期的な能力評価と継続的なトレーニングが重要です。

- 方法の検証と確認:

- 新しい試験方法または機器を導入する前に、その性能を検証して、SiC材料に対して正確で信頼性の高い結果を提供することを確認してください。

- 管理サンプルまたはCRMを使用して、定期的に方法の性能を確認してください。

- 綿密な記録管理:

- 試験片の識別、試験条件、生データ、計算、結果、および標準手順からの逸脱を含む、すべての試験の包括的な記録を維持してください。

- このトレーサビリティは、品質監査とトラブルシューティングに不可欠です。

- 定期的な機器のメンテナンス:

- 試験装置が最適な動作状態を維持するように、ルーチンメンテナンスに関するメーカーのガイドラインに従ってください。

- 材料の挙動の理解:

- SiCは脆性材料であり、その機械的特性は表面の欠陥と応力集中に非常に敏感であることを認識してください。この理解は、試験のセットアップとデータの解釈に役立ちます。

- SiCの異なる多形(例:α-SiC、β-SiC)およびグレード(例:焼結、反応焼結)を認識してください。これらは異なる特性を示し、特定の試験の考慮事項が必要になる場合があります。

- データの統計分析:

- (セラミックスで一般的な)固有の変動性を示す特性については、複数の試験片を試験し、適切な統計的方法を使用してデータを分析し、結果を報告します(例:平均、標準偏差、強度に対するワイブル統計)。

シカーブ・テック 検査の精度は、高品質の検査を提供するための基本である。 カスタムSiCソリューション。中国科学院との連携により、材料特性評価や品質保証など、SiC技術のあらゆる側面に対して厳格な科学的アプローチが組み込まれています。当社は濰坊の主要なSiC企業と協力し、これらのベストプラクティスを推進し、その SiC試験サービス および社内QCプロセスがグローバルな期待に応えることを保証します。 テクニカルバイヤー そして OEMこの取り組みは、 先端セラミック部品 当社のネットワークを通じて調達された製品に対する信頼性の向上につながります。現地の企業への当社のサポートには、測定および評価技術の強化が含まれており、これはSiC製品試験の精度に直接貢献しています。

試験データの解釈と報告 – SiCコンポーネントに関する生データから実用的な洞察へ

高度な 炭化ケイ素試験装置 を使用してデータを収集することは、最初のステップにすぎません。真の価値は、この生データを正確に解釈し、実用的な洞察に変換することにあります。このプロセスは、製造業者が生産を最適化し、エンジニアが設計を検証し、 調達担当者 が カスタムSiC製品に関して情報に基づいた購入決定を行うために不可欠です。これらの調査結果を効果的に伝達するには、明確で包括的な報告が不可欠です。

生データを意味のある情報に変換する:

- データ処理と計算:

- 試験機からの生出力(例:荷重対変位、電圧対電流、温度変化)は、標準化された数式またはソフトウェアアルゴリズムに従って処理し、特定の材料特性を導き出す必要があります。たとえば、曲げ強度は、破壊荷重、試験片の形状、および試験スパンから計算されます。

- 最新の試験装置に統合されたソフトウェアは、これらの計算を自動化することが多いですが、基礎となる原則を理解することが不可欠です。

- 統計分析:

- SiCのようなセラミック材料には固有の変動性があるため、強度などの特性は統計的性質を持つことがよくあります。複数のサンプル(例:曲げ強度の場合は5〜30個の試験片)を試験することが一般的です。

- 平均、標準偏差、変動係数: これらは、平均的な特性値とそのばらつきの尺度を提供します。

- ワイブル統計: SiCのような脆性材料の強度を分析するためによく使用されます。ワイブル係数(m)は、欠陥サイズの分布を示す重要なパラメータです。高い「m」は、信頼性が高く、強度のばらつきが少ないことを意味します。

- 信頼区間: 真の特性値が存在する可能性が高い範囲を提供します。

- 仕様および規格との比較:

- 導き出された特性は、社内の品質管理制限、顧客の仕様、または業界標準(例:ASTM、ISO)に概説されている要件と比較されます。

- このステップでは、SiC材料またはコンポーネントが品質基準に合格するか不合格かを判断します。

- グラフィック表現:

- データをプロットする(例:応力-ひずみ曲線、強度分布、特性対温度グラフ)と、傾向を視覚化し、異常を特定し、より簡単な解釈を促進するのに役立ちます。

- たとえば、ワイブルプロットは強度データをグラフィカルに表現し、ワイブル係数を決定するのに役立ちます。

SiC試験データを解釈する際の重要な考慮事項:

- 材料の挙動の理解:

- SiCの脆い性質は、破壊がしばしば壊滅的であり、小さな欠陥によって開始されることを認識してください。これは、強度データの解釈方法(決定論的ではなく確率的)に影響を与えます。

- SiCの特定のグレード(例:SSiC、RBSiC、CVD-SiC)を考慮してください。それらの微細構造と典型的な特性範囲は異なります。たとえば、RBSiCには遊離シリコンが含まれており、SSiCと比較して高温特性と耐薬品性に影響を与える可能性があります。

- 外れ値と異常の特定:

- 統計的方法は、残りのデータポイントから大幅に逸脱するデータポイントを特定するのに役立ちます。外れ値が試験エラー、試験片の欠陥、または実際の材料の変動によるものかどうかを調査します。

- 微細構造との相関:

- しばしば、試験結果は微細構造分析(例:走査型電子顕微鏡 – SEMを使用)と相関して、粒径、気孔率、相分布、および測定された特性の関係を理解します。フラクトグラフィー(破壊面の分析)は、機械的試験における破壊の起源を理解するために不可欠です。

- 環境および試験条件の影響:

- 試験が実行された条件(温度、雰囲気、負荷速度)は、SiCの特性に大きく影響を与える可能性があるため、常に考慮してください。たとえば、一部のSiCグレードの強度は、酸化またはクリープにより、非常に高い温度で低下する可能性があります。

- アプリケーション要件との関連付け:

- 解釈の最も重要な側面は、測定された特性が意図されたアプリケーションの要求を満たしているかどうかを評価することです。特定の曲げ強度は、あるアプリケーションには十分である可能性がありますが、より高い応力耐性を必要とする別のアプリケーションには不十分である可能性があります。

SiC試験結果の効果的な報告:

包括的な試験報告書は、試験プロセスとその結果の正式な記録です。 明確、簡潔、正確であり、エンドユーザーに関連するすべての情報を含める必要があります。

SiC試験報告書の必須要素:

- 識別:

- 報告書のタイトル、一意の報告書番号、発行日。

- 試験ラボに関する情報(名前、住所、認定の有無)。

- 顧客情報(該当する場合)。

- サンプル説明:

- 試験されたSiC材料またはコンポーネントの明確な識別(例:バッチ番号、部品番号、材料グレード – 反応焼結炭化ケイ素、焼結炭化ケイ素など)。

- 材料/コンポーネントのソース。

- 試験された試験片の数。

- 試験片の準備の説明(機械加工、表面仕上げ)。

- 試験方法と機器:

- 使用された特定の試験規格への参照(例:ASTM C1161)。

- 使用された試験機器の識別(メーカー、モデル、シリアル番号)。

- 重要な機器の最終校正日。

- 試験条件:

- 試験中の環境条件(

- 特定の試験パラメーター(例:荷重速度、試験温度、雰囲気)

- 試験結果:

- 各試験片の個々の値、および統計的要約(平均、標準偏差、該当する場合はワイブル係数)を含む、測定データの明確な提示。

- データを効果的に提示するための表およびグラフの使用。

- 測定単位の明確な記載。

- ソース3.1の例は、I_DM、R_on、立ち上がり/立ち下がり時間、ターンオン/オフ遅延、および最小パルス幅などのSiC MOSFETの主要パラメーターの評価を示しており、実験データとデータシート値の間の不一致に注意しています。このレベルの詳細な報告が重要です。

- 適合/不適合の記述(該当する場合):

- 材料/コンポーネントが指定された要件を満たしているかどうかの明確な記述。

- 観察と解釈:

- 試験中の異常な観察。

- 材料と用途の文脈における結果の簡単な解釈(オプションですが、多くの場合役立ちます)。

- 標準試験手順からの逸脱に関する注記。

- 署名と承認:

- 試験を実施した技術者/エンジニア、およびレポートを承認する人の署名。

以下の表は、さまざまな試験データポイントが、実行可能な洞察のためにどのように解釈されるかを示しています。

| 生データ/試験結果 | 解釈 | SiCコンポーネントに対する潜在的な実行可能な洞察 |

|---|---|---|

| 低い平均曲げ強度 | 材料が機械的負荷要件を満たしていない可能性があります。多孔性、大きな結晶粒、または内部欠陥に関する問題の可能性。 | 焼結プロセスを見直す。粉末品質を改善する。応力を軽減するためにコンポーネントを再設計する。より高い強度のSiCグレードを検討する。 |

| 強度に対する高いワイブル係数 | 材料は、欠陥の狭い分布で一貫した強度を示します。良好なプロセス制御とより高い信頼性を示します。 | 現在の製造慣行を継続する。潜在的に、より保守的でない設計安全率を可能にする(注意が必要)。 |

| 高い熱伝導性 | 材料は効果的に熱を放散します。 | ヒートシンク用途またはパワーエレクトロニクス基板に適しています。バッチ間の整合性を確認してください。 |

| R_DS(on)が指定より高い | SiC MOSFETは、より高い導通損失を持ち、システム効率を低下させ、潜在的に過熱につながる可能性があります。 | バッチを拒否する。ウェーハ処理の問題(ドーピング、コンタクト形成)を調査する。デバイス設計を見直す。 |

| DSC曲線における予期しないピーク | その温度で予期されていなかった相変化、反応、または不純物の存在を示します。 | 原材料の純度を調査する。材料組成を分析する(例:XRDまたはEDSを使用)。高温安定性への影響を評価する。 |

| 熱衝撃中のクラック | 材料は、与えられたDeltaTに対して急速な温度変化に対する十分な耐性がありません。 | 熱応力を軽減するためにコンポーネント設計を変更する。より熱衝撃耐性の高いSiCグレードを選択する(例:最適化された微細構造またはより低いCTEを持つもの)。動作加熱/冷却速度を調整する。 |

シカーブ・テック中国科学院とのつながりと、濰坊のSiC産業における役割を生かし、検査だけでなく、熟練した解釈と明確な報告の重要性を強調しています。当社の専門知識 SiC材料科学 そして カスタマイズされた生産プロセス 試験データが、お客様にとって真の製品改善と信頼性の高い性能に変換されることを保証します。当社は、包括的な試験および評価技術へのアクセスを促進し、 卸売バイヤー そして OEM のより深い理解を得るのに役立ちます。 テクニカルセラミックコンポーネント 彼らが調達するもの。

SiC試験装置に関するよくある質問(FAQ)

Q1:キルン家具のような高温構造用途を目的としたSiCコンポーネントにとって、最も重要な試験は何ですか?

A1: 次のような高温構造用途の場合、 SiCビーム、SiCプレート、およびSiCローラー キルン家具として使用される場合、最も重要な試験は次のとおりです。

- 高温での曲げ強度(破壊係数– MOR): これは、室温だけでなく、意図された動作温度でのSiCコンポーネントの耐荷重能力を決定します。

- クリープ抵抗: 高温で長期間にわたって一定の負荷の下で、材料がゆっくりとした変形に抵抗する能力を測定します。これは、長期的な寸法安定性にとって不可欠です。

- 耐熱衝撃性: コンポーネントが、炉内の加熱および冷却サイクル中に一般的な、急速な温度変化にクラックなしで耐える能力を評価します。

- 耐酸化性: 高温で炉の雰囲気中で、SiC材料が化学的劣化(酸化)にどれだけ抵抗するかを評価します。これは、その強度と寿命に影響を与える可能性があります。

- 熱膨張係数(CTE): コンポーネントがどのように膨張および収縮するかを理解し、炉構造内の他の材料との互換性を確保するために重要です。これらのアプリケーションでは、 反応焼結炭化ケイ素(RBSiCまたはSiSiC) そして 焼結炭化ケイ素(SSiC) が一般的な選択肢であり、それらの特定の高温特性を慎重に評価する必要があります。

Q2:非破壊検査(NDT)は、特に半導体処理装置のような重要な用途において、カスタムSiC部品の品質を保証するのにどのように役立ちますか?

A2: 非破壊検査(NDT)は、 カスタムSiC部品 半導体処理(例: SiCチャック、SiCフォーカスリング)のような重要な用途において、いくつかの理由で重要です。

- 内部欠陥検出: 超音波検査(UT)やX線コンピュータ断層撮影(CT)などの技術は、表面には見えないが、コンポーネントの完全性または性能を損なう可能性のある(例:粒子生成または不均一な加熱につながる)ボイド、クラック、または介在物などの内部欠陥を検出できます。ソース8.1および8.2は、NDTの役割について説明しています。

- 純度と均質性の評価: 化学的純度を直接測定するわけではありませんが、NDTは、ウェーハ汚染を防ぐために重要な、汚染または均質性の欠如を示す可能性のある密度変動または介在物を明らかにする場合があります。

- 内部機能の寸法検証: 複雑なカスタム部品の場合、CTスキャンは、他の方法では測定が難しい内部寸法と機能を検証できます。

- 100%検査機能: NDT法は、多くの場合、サンプルだけでなく、すべてのコンポーネント(100%検査)に適用できます。これは、単一の故障が壊滅的または非常にコストがかかる可能性がある用途にとって不可欠です。

- 損傷なしで構造的完全性を確保: 名前が示すように、NDTは部品を損傷しないため、コンポーネントの使いやすさを損なうことなく徹底的な検査が可能です。これにより、高品質で欠陥のない テクニカルセラミックコンポーネント は繊細な半導体製造工程で使用される。 シカーブ・テック は、半導体業界の厳しい要件を理解しており、これらの厳しい基準を満たすことを保証するために適切なNDT評価を受けたSiC部品へのアクセスを容易にすることができます。

Q3:EVインバーター用のSiCパワーモジュールを調達する場合、テストレポートで確認すべき主要な電気パラメーターは何ですか?また、それらを測定するためにどのような機器が使用されますか?

A3: 調達時 SiCパワーモジュール 電気自動車(EV)インバーターの場合、テストレポートは、性能、効率、および信頼性にとって重要な、いくつかの主要な電気パラメーターを強調する必要があります。これらは通常、半導体パラメーターアナライザー、カーブトレーサー、特殊なパワーサイクルテスター、およびダブルパルステスターを使用して測定されます。

- オン抵抗(R_DS(on)): R_DS(on)が低いほど、導通損失が少なくなり、効率が向上します。レポートでは、さまざまな動作温度および電流でのR_DS(on)を指定する必要があります(ソース5.1、6.1)。

- 破壊電圧(V_BR): デバイスが、故障することなくEVドライブトレインに存在する高電圧に耐えることができることを保証します。

- スイッチング特性(t<sub>on</sub>、t<sub>off</sub>、E<sub>on</sub>、E<sub>off</sub>): これらは、ターンオン時間、ターンオフ時間、ターンオン時のスイッチングエネルギー、およびターンオフ時のスイッチングエネルギーです。低エネルギー損失での高速スイッチングは、SiCの重要な利点であり、インバーター効率の向上と、より小型の受動部品の可能性につながります(ソース1.1)。

- しきい値電圧(V_GS(th)): MOSFETが導通を開始するゲート-ソース電圧。信頼性の高いゲート駆動には一貫性が重要です。

- 漏れ電流(I<sub>GSS</sub>、I<sub>DSS</sub>): デバイスがオフの場合のゲートリーク電流とドレインリーク電流。スタンバイ電力損失を最小限に抑えるには、低いリークが重要です。

- 熱抵抗/インピーダンス(R<sub>thJC</sub>): SiCダイから熱を効果的に除去できることを示す、接合部-ケース間の熱抵抗。熱管理には低い値が適しています(ソース5.1)。

- 短絡耐性時間: デバイスが、指定された期間、短絡イベントに耐える能力。

- 信頼性データ(例:パワーサイクル、高温逆バイアス– HTRBテストからのデータ): 単一のパラメータではありませんが、これらの試験から得られたデータは、車載用ストレス条件下におけるモジュールの堅牢性と期待寿命を示しています。出典1.1で述べたように、モジュール型SiCデバイス評価キットは、スイッチング特性のためのダブルパルス試験や、熱性能と効率を評価するための連続電力試験など、これらの重要な試験の多くを実施するためにしばしば使用される。 シカーブ・テック先進的なSiCアプリケーションに重点を置く当社は、要求の厳しい自動車部門に合わせたSiCパワーモジュールの包括的な試験と詳細なレポートを提供するサプライヤーを紹介することができます。

結論–産業の卓越性のための厳格なSiC試験の揺るぎない価値

高性能材料の分野では、炭化ケイ素はその並外れた特性の組み合わせで際立っており、幅広い要求の厳しい産業で不可欠なものとなっています。ただし、生のSiC粉末から信頼性の高い高性能な カスタムSiCコンポーネント への道のりは、細心の注意を払った製造プロセスと、重要なことに、包括的な試験によって舗装されています。私たちが探求したように、 炭化ケイ素試験装置 と、それが可能にする厳格な評価は、単なる後付けではなく、SiCが約束する品質、信頼性、およびイノベーションをサポートする基本的な柱です。

エンジニアにとって、 技術調達の専門家, OEMそして ディストリビューターは、機械的強度や熱安定性から電気的性能や内部の完全性まで、SiC試験の重要性を理解することが、情報に基づいた意思決定を行うための鍵となります。これにより、 SiCテクニカルセラミックス が重要なシステムに統合されていることが保証されます。 半導体工場, 航空宇宙機, 高温工業炉、または EVパワーエレクトロニクスは、期待される性能と寿命を提供します。

メリットは明らかです。製品品質の向上、システム信頼性の向上、故障リスクの軽減、および技術進歩の限界を押し広げる能力です。 国際規格の遵守、勤勉な機器の校正、およびデータ解釈と報告におけるベストプラクティスは、品質を重視するSiCサプライヤーの特徴です。

シカーブ・テック はこの品質と精度の精神に深くコミットしています。中国のSiCカスタマイズ部品製造の中心地である濰坊市に位置し、中国科学アカデミーの強大な科学技術力に支えられ、現地のSiC産業の生産と技術水準の向上に貢献してきました。私たちのユニークなポジションは、材料科学、プロセスの最適化、そして重要なことですが、高度な測定・評価技術における私たちの専門知識の恩恵を受ける、SiC専門工場のネットワークへのアクセスを提供することを可能にしています。私たちは、単にサプライヤーとお客様をつなぐだけではありません。 カスタムSiC部品 が徹底的な試験と材料性能の深い理解に裏打ちされた最高品質であることを保証します。

複雑に設計された SSiC部品、堅牢な RBSiCキルン家具、または高純度 半導体アプリケーション向けのSiC, シカーブ・テック はお客様の信頼できるパートナーです。当社は、より高品質でコスト競争力のあるカスタマイズされたSiCコンポーネントを中国から提供するだけでなく、独自の特殊SiC生産施設の設立を検討されているお客様に包括的な技術移転サービスも提供しています。厳格な試験と品質保証に対する当社のコミットメントは揺るぎないものであり、当社を通じて調達した炭化ケイ素がお客様の産業の卓越性と競争力に直接貢献することを保証します。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.