精密加工の習得: 高性能産業用途向けのSiC切断機の詳細な解説

シェア

炭化ケイ素(SiC)は、高い硬度、優れた熱伝導率、および優れた耐摩耗性と耐腐食性を含む、その優れた特性により、多くの高性能産業用途で重要な材料として登場しました。ただし、これらの特性こそが、SiCを機械加工するのが難しい材料にしています。特殊な SiC切断機 は、半導体、航空宇宙、および高度な製造などの産業で要求される精度と効率でSiCコンポーネントを成形するために不可欠です。このブログ投稿では、SiC切断機の世界を掘り下げ、その用途、利点、種類、設計上の考慮事項、および適切な機器とサプライヤーを選択する際の重要な要素を探ります。カスタムSiCコンポーネントの利点を活用しようとしている企業にとって、 SiC切断技術 の複雑さを理解することが最も重要です。

現代産業におけるSiC切断機の重要な役割

SiC切断機 は単なるツールではありません。それらは、要求の厳しい分野全体でイノベーションを可能にするものです。炭化ケイ素を正確に切断および 半導体産業たとえば、SiCウェーハは次世代パワーエレクトロニクスの製造に不可欠です。これらのデバイスは、効率性と高電圧・高温での動作能力で知られており、細心の注意を払った切断とダイシングが必要です。この作業において、 高精度SiCダイシングマシン そして SiCウェーハ切断機 が優れています。

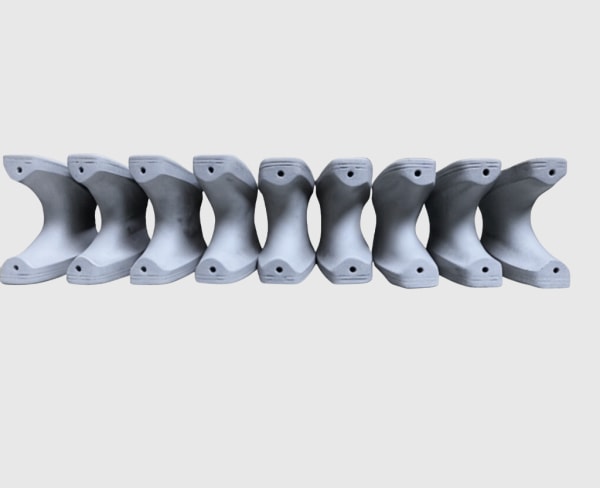

半導体以外にも、 航空宇宙分野 は、高温エンジン部品や軽量構造要素などの用途でSiCコンポーネントの恩恵を受けています。また、 エネルギー産業、特に高温炉の建設や原子力用途において、SiCの熱安定性と過酷な環境に対する耐性が頼りになります。さらに、 工業生産 は、耐摩耗性部品、シール、ベアリング、ノズルにSiCを利用しています。これらの多様な用途に共通するのは、正確に機械加工されたSiC部品の必要性であり、高度な 産業用SiC切断装置 が不可欠となっています。高性能材料の需要が高まるにつれて、高度な テクニカル セラミックス 切断ソリューション.

の重要性も高まっています。調達マネージャーや技術バイヤーにとって、高品質でカスタムカットされたSiCコンポーネントを調達することは非常に重要です。そのため、SiC材料と高度な機械加工プロセスの両方に関する深い専門知識を持つパートナーを探すことがよくあります。中国の炭化ケイ素カスタマイズ部品製造の中心地である濰坊市に拠点を置く シカーブ・テック中国における炭化ケイ素カスタマイズ部品製造の中心地である濰坊市に位置するSicSino社は、このエコシステムにおいて極めて重要な役割を担っている。SicSinoは、中国科学アカデミーの強固な科学技術力に支えられ、2015年以来、SiC製造技術の発展に貢献してきた。彼らの専門知識は カスタムSiCコンポーネントの機械加工 における専門知識は、産業界が必要とする精密なコンポーネントへのアクセスを保証します。

精密SiC切断を必要とする主要な産業用途

炭化ケイ素の独特な特性により、幅広い要求の厳しい用途に適しています。この高度なセラミックを正確に切断および成形する能力は、その潜在能力を最大限に引き出すために不可欠です。以下は、主要な産業と、カスタムカットされたSiCコンポーネントの特定の用途をまとめた表です。

| 産業分野 | カスタムカットSiCコンポーネントの特定の用途 | 活用されるSiCの特性 | 一般的に使用されるSiC切断機の種類 |

|---|---|---|---|

| 半導体 | ウェーハ基板、ダミーウェーハ、LED製造コンポーネント、パワーデバイスパッケージ | 高い熱伝導率、電気絶縁性、高純度 | ダイヤモンドワイヤーソー、レーザー切断、ダイシングソー |

| 航空宇宙・防衛 | タービンコンポーネント、ロケットノズル、装甲、光学システム用ミラー | 高い強度対重量比、耐熱衝撃性 | アブレシブウォータージェット、ダイヤモンド研削、レーザー |

| 高温炉 | 発熱体、窯道具(梁、ローラー、プレート)、熱電対保護管 | 高温安定性、耐熱衝撃性、強度 | ダイヤモンドソー、研削盤 |

| エネルギー(原子力を含む) | 熱交換器、燃料被覆管、核融合炉用コンポーネント | 高い熱伝導率、耐放射線性、耐腐食性 | ダイヤモンドワイヤーソー、EDM(導電性SiCの場合) |

| 工業生産 | メカニカルシール、ベアリング、ポンプコンポーネント、ノズル、耐摩耗性ライニング、切削工具インサート | 高い硬度、耐摩耗性、化学的安定性 | 研削、ラッピング、アブレシブウォータージェット |

| 自動車 | ブレーキディスク、ディーゼル微粒子フィルター、電気自動車パワーモジュール用コンポーネント | 耐摩耗性、高温安定性、熱伝導率 | ダイヤモンド研削、レーザー切断 |

| 化学処理 | ポンプシャフトとスリーブ、バルブコンポーネント、反応容器ライニング | 化学的安定性、耐腐食性、耐摩耗性 | ダイヤモンド機械加工、アブレシブウォータージェット |

表に見られるように、用途は多様かつ要求が厳しく、特殊な SiC切断機 とプロセスの必要性を強調しています。切断方法の選択は、部品の複雑さ、必要な公差、および処理されるSiCの特定のグレードによって異なります。たとえば、 SiCウェーハ切断機 ダイヤモンドワイヤー技術の使用は、半導体製造における歩留まりを最大化するために不可欠な、最小限の切り幅損失で薄くて正確なウェーハを製造できるため、好まれます。同様に、 炭化ケイ素のレーザー切断 は、複雑なパターンに最適な非接触法を提供し、材料への機械的ストレスを最小限に抑えることができます。

という需要がある。 卸売り SiC部品 そして OEM SiC部品 は着実に増加しており、より多くの産業がこの高度な材料の利点を認識しています。この傾向は、高品質でカスタムカットされたSiC製品を提供できる信頼できるサプライヤーの重要性を強調しています。

性能の解放: 高度なSiC切断技術を利用する利点

高度な SiC切断技術 を使用して切断されたコンポーネントに投資または指定する決定は、高性能アプリケーションに不可欠なさまざまな利点から生じます。SiC自体が優れた材料特性を提供する一方で、複雑で要求の厳しい最終用途のためにその可能性を真に引き出すのは、切断および機械加工プロセスの精度です。

主な利点:

- 精度と厳しい公差の向上: モダン SiC切断機レーザーカッター、ダイヤモンドワイヤーソー、精密研削盤などの機械は、非常に厳しい公差と複雑な形状を実現できます。これは、寸法精度がデバイスの性能に直接影響する半導体ウェーハや、適合性と機能が最も重要な航空宇宙コンポーネントなどの用途に不可欠です。

- 材料の完全性の向上: 高度な切断技術、特にレーザー切断のような非接触法や、ダイヤモンドワイヤーソーイングのような低応力法は、微小な亀裂、チッピング、および表面下の損傷のリスクを最小限に抑えます。これにより、SiC材料本来の強度と信頼性が維持され、より耐久性と信頼性の高いコンポーネントにつながります。

- 複雑な形状とカスタマイズ: カスタムSiCコンポーネントの機械加工 により、従来のセラミック成形法だけでは達成が困難または不可能な複雑な形状や特徴を作成できます。この設計の柔軟性により、エンジニアはノズルの流体ダイナミクスの改善や熱管理システムの放熱性の向上など、特定の機能要件に合わせて部品を最適化できます。

- 歩留まりの向上と材料廃棄物の削減: 精密切断方法、特に(微細なダイヤモンドワイヤーや集束レーザービームのような)最小限の切り幅損失の方法は、単一のSiCブールまたはブランクから使用可能な部品の数を最大化します。これは、高価な高純度SiCグレードにとって特に重要であり、 卸売り SiC部品 製造における費用対効果に貢献します。

- より迅速なプロトタイピングと生産: 自動化された SiC切断機 は、手動または専門性の低い方法と比較して、機械加工時間を大幅に短縮できます。これにより、プロトタイピングサイクルが加速され、本格的な生産への立ち上げが迅速化されます。これは、ダイナミックな業界で市場投入までの時間的プレッシャーに対応するために不可欠です。

- 一貫した品質と再現性: 最新のSiC切断装置におけるCNC(コンピュータ数値制御)の統合により、部品ごとおよびバッチごとに高いレベルの再現性が保証されます。この一貫性は、OEMおよび技術調達の専門家にとって不可欠であり、組み立てラインおよび最終製品に均一なコンポーネント品質を依存しています。

- さまざまなSiCグレードへの適合性: 高度な切断技術は、焼結炭化ケイ素(SSC)、反応焼結炭化ケイ素(RBSCまたはSiSiC)など、さまざまな種類のSiCに適応できます。各グレードは、機械加工特性がわずかに異なる場合があり、汎用性の高い切断ソリューションは、これらのバリエーションに対応できます。

シカーブ・テック SicSinoはこれらの高度な切断技術を活用し、SiC産業の中心地である中国・濰坊の地元企業を支援しています。SicSinoは、最先端の材料、プロセス、設計技術へのアクセスを提供することで、企業が以下のような製品を調達できるよう支援します。 高品質でコスト競争力のあるカスタマイズされた炭化ケイ素コンポーネントを調達できるように支援しています。材料から完成品までの統合プロセスは、優れた最終結果を達成するための高度な切断の価値を強調しています。

スペクトルの探求: SiC切断機の種類とそのメカニズム

炭化ケイ素を効果的に処理するには、材料の極端な硬度と脆性のため、特殊な機械が必要です。さまざまな種類の SiC切断機 が開発されており、それぞれが異なるメカニズムを使用して材料の除去と成形を実現しています。機械の選択は、必要な精度、生産量、切断の複雑さ、およびSiC材料の特定のタイプなどの要因によって異なります。

一般的なSiC切断機の種類とその動作原理の概要を以下に示します。

- ダイヤモンドワイヤーソー:

- メカニズム: これらの機械は、微細なダイヤモンド研磨剤を含浸またはコーティングした、直径100μm未満の高速で移動する鋼線を使用します。通常、切削液のスラリー中にあるワイヤーは、穏やかな研磨作用によってSiC材料をスライスします。マルチワイヤーバージョンを使用すると、インゴットから複数のウェーハを同時に切断できます。

- 利点がある: 非常に薄い切断を最小限の切り幅損失で生成し、ウェーハリングや大きなSiCブールのスライスに最適です。良好な表面仕上げを実現し、表面下の損傷を最小限に抑えます。

- アプリケーション SiCウェーハ切断機 半導体およびLED基板用、光学部品のスライス。

- キーワード: SiCのダイヤモンドワイヤー切断, SiCウェーハのスライス, 精密SiCソーイング.

- ダイヤモンドブレードソー(ダイシングソー):

- メカニズム: 切断エッジにダイヤモンド研磨粒子が埋め込まれた円形ブレードを使用します。ブレードは高速で回転し、SiCを研磨または切断します。クーラントは、熱を管理し、破片を除去するために不可欠です。

- 利点がある: 特定の用途では、ワイヤーソーと比較して直線切断の切断速度が速く、ウェーハを個々のチップにダイシングしたり、小さなコンポーネントを切断したりするのに適しています。

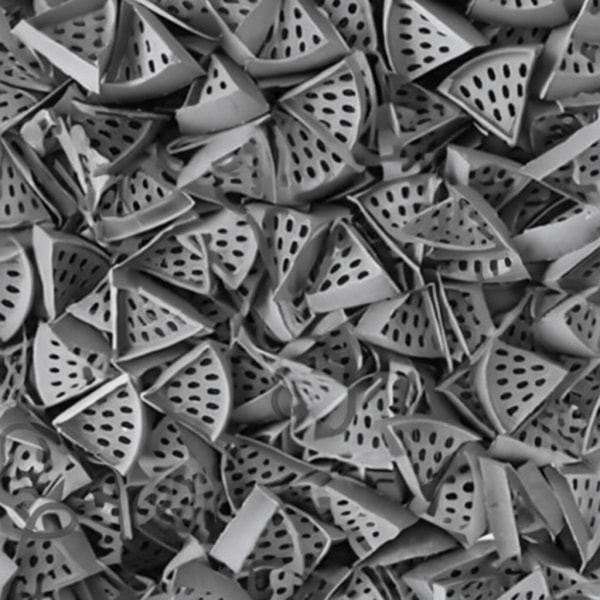

- アプリケーション SiCウェーハのダイシング、SiCチューブ、ロッド、およびプレートをより小さなセクションに切断。

- キーワード: SiCダイシングマシン, ダイヤモンドブレードSiC切断, 産業用SiCソーイング.

- レーザー切断機:

- メカニズム: 高強度の集束レーザービームを利用して、目的の切断パスに沿ってSiC材料を溶融、気化、または熱的に破壊します。さまざまなレーザータイプ(Nd:YAG、ファイバー、超短パルスレーザーなど)を使用でき、それぞれが切断品質と熱影響部(HAZ)の点で特定の利点を提供します。ステルスダイシング(内部修正後に劈開)は、ウェーハの高度なレーザー技術です。

- 利点がある: 非接触プロセスで、機械的ストレスと工具摩耗を最小限に抑えます。複雑なパターンと高精度が可能です。特定の用途では非常に高速になる可能性があります。超短パルスレーザーは、HAZを大幅に削減できます。

- アプリケーション 複雑な形状の切断、スクライビング、マイクロホールの穴あけ、 SiCウェーハのダイシング (特にステルスダイシング)。

- キーワード: 炭化ケイ素のレーザー切断, SiCレーザーアブレーション, 精密レーザー機械加工SiC.

- アブレシブウォータージェット(AWJ)切断機:

- メカニズム: 高速のウォータージェット(最大60,000 psi以上の圧力)に、微細な研磨粒子(ガーネットなど)を混合します。この強力な流れがSiC材料を浸食します。

- 利点がある: 熱影響部がなく、非常に厚いSiCセクションを切断でき、さまざまな形状や材料に汎用性があり、粉塵が最小限に抑えられます。

- アプリケーション 厚いSiCプレートの切断、複雑な2D形状、仕上げ加工前の粗加工。

- キーワード: アブレシブジェット機械加工SiC, ウォータージェットSiC切断, コールドカットSiC.

- 研削盤(表面、円筒、CNC):

- メカニズム: 回転する研磨ホイール(通常はSiC用のダイヤモンドホイール)を使用して材料を除去し、正確な寸法と表面仕上げを実現します。CNC研削盤を使用すると、複雑なプロファイルと自動化された操作が可能です。

- 利点がある: 非常に高い寸法精度と優れた表面仕上げを実現できます。SiCコンポーネントの最終的な成形と仕上げに不可欠です。

- アプリケーション SiCシール、ベアリング、シャフト、光学部品の精密研削、および以前に切断された部品の厳しい公差の達成。

- キーワード: SiC研削サービス, ダイヤモンド研削SiC, 精密SiC機械加工.

- 放電加工(EDM)–導電性SiCグレードの場合:

- メカニズム: 誘電性流体に浸された電極と導電性SiCワークピースの間で電気スパーク(放電)を使用します。スパークが材料を浸食します。

- 利点がある: 他の方法では達成が困難な導電性SiCグレードで複雑な形状とキャビティを機械加工できます。直接接触がないため、機械的な切断力がありません。

- アプリケーション 遊離シリコンを含み、電気伝導性がある反応焼結SiC(RBSC / SiSiC)コンポーネントの複雑な詳細の機械加工。

- キーワード: EDM SiC機械加工, 導電性SiC切断.

適切な SiC切断機 の選択は、 OEM そして 技術調達の専門家にとって非常に重要です。各技術の機能と制限を理解することで、コンポーネントが性能とコストの仕様を満たすことが保証されます。幅広い技術と材料とプロセスの相互作用に関する専門知識を持つSicSinoのような知識豊富なサプライヤーと提携することで、 カスタムSiC製品.

設計図のナビゲート: SiC切断の重要な設計および運用上の考慮事項

炭化ケイ素を適切に切断するには、適切な機械を選択するだけでなく、さまざまな設計および運用上の要素を慎重に検討する必要があります。これらの要素は、製造可能性を確保し、目的のコンポーネント性能を達成し、コストを最適化するために不可欠です。エンジニアと調達マネージャーは、 カスタムSiC部品 を指定するか、サプライヤーの能力を評価する際に、これらの側面を認識しておく必要があります。

SiC部品の設計上の考慮事項:

- 製造性:

- 7280: 幾何学的複雑さ: 高度な SiC切断機 は複雑な形状を生成できますが、過度に複雑な設計は機械加工時間とコストを大幅に増加させる可能性があります。製造容易性のための設計(DFM)原則を適用し、機能を損なうことなく可能な限り形状を簡素化する必要があります。鋭い内側の角は、応力集中点であり、機械加工が難しいため、避けてください。代わりに半径を取り入れてください。

- 肉厚とアスペクト比: Si

- 特徴公差: アプリケーションに本当に必要な公差を指定してください。不必要に厳しい公差は、機械加工コストを大幅に増加させ、複数の処理ステップ(粗削りの後に精密研削など)が必要になる場合があります。

- 素材グレードの選択: 異なるSiCグレード(例:SSiC、SiSiC、NBSC)は、密度、気孔率、および二次相の違いにより、機械加工性が異なります。選択されたグレードは、最適な切削パラメータと達成可能な特徴に影響を与えます。

- 応力点と脆性管理:

- 設計における潜在的な応力集中点を特定し、軽減します。

- 厚さの緩やかな変化と大きなフィレットは、応力を分散させるのに役立ちます。

- 切削方向と、機械加工プロセス中に誘発される可能性のある応力を考慮してください。

SiC切削の運用上の考慮事項:

- 切削パラメータ:

- 送り速度、速度、切削深さ: これらは、特定のSiCグレード、切削工具(例:ダイヤモンド砥粒サイズ、レーザー出力)、および機械の種類に合わせて慎重に最適化する必要があります。過剰なパラメータは、工具の過度の摩耗、材料の損傷(チッピング、クラッキング)、または表面仕上げの不良につながる可能性があります。

- 冷却剤/潤滑剤の塗布: 熱を低減し、破片を洗い流し、工具寿命を延ばすために、ほとんどの機械的切削プロセス(ダイヤモンドソーイング、研削)に不可欠です。冷却剤の種類と供給方法が重要です。レーザー切断では、アシストガスを使用する場合があります。

- 工具摩耗管理: ダイヤモンド工具は摩耗し、レーザー光学系は劣化する可能性があります。切断品質と精度を維持するには、定期的な監視と交換スケジュールが必要です。高度なシステムには、その場での工具摩耗監視が組み込まれている場合があります。

- ワークピースのクランプと固定:

- 正確な切断と、脆いSiCワークピースの損傷を防ぐには、確実で振動のないクランプが不可欠です。固定具は、応力を誘発することなく、コンポーネントを適切にサポートするように設計する必要があります。薄いウェーハには、真空チャックまたは特殊な接着剤が使用されることがあります。

- 環境制御:

- 機械加工環境の温度安定性は、精度に影響を与える可能性があります。

- 特にSiCを乾式切断または研削する場合、オペレーターの安全と機械の寿命には、適切な粉塵とスラリーの管理が必要です。これは、微細で研磨性の粒子を生成します。

- プロセスの監視と品質管理:

- インプロセス監視(例:アコースティックエミッションセンシング、力監視)は、工具摩耗や初期のクラッキングなどの問題を検出するのに役立ちます。

- コンポーネントが仕様を満たしていることを確認するには、切断後の検査(寸法チェック、表面粗さ測定、欠陥の目視検査)が不可欠です。

のような経験豊富なサプライヤーとの連携は、大きな利点をもたらします。SiC材料科学に関する深い理解と、さまざまな シカーブ・テック SiC切断技術 の専門知識を組み合わせることで、設計の最適化に関する貴重なインプットを提供し、高品質で費用対効果の高いテクニカルセラミックス部品 の生産に合わせて運用パラメータを調整できます。設計から納品までクライアントを支援するというSicSinoのコミットメントは、SiC機械加工に固有の課題を克服するのに役立ち、信頼できるパートナーとなります。。濰坊市のSiC製造クラスター内の広範な能力へのアクセスにより、多様なカスタマイズニーズに対応する能力がさらに強化されます。 卸売バイヤー そして OEMハイテク産業のエンジニアや調達担当者にとって、

完璧の達成: SiC切断における公差、表面仕上げ、および寸法精度

の達成可能な公差、表面仕上げ、および全体的な寸法精度は最も重要です。これらの要素は、コンポーネントの性能、寿命、およびより大きなアセンブリへの統合に直接影響します。 カスタム炭化ケイ素製品 の選択と、それに続く仕上げプロセスは、これらの厳しい要件を満たす上で重要な役割を果たします。 SiC切断機 公差の理解:

公差とは、部品の物理的寸法の許容限界を指します。SiCコンポーネントの場合、達成可能な一般的な公差は、以下に大きく依存します。

採用されている切断方法:

- ダイヤモンドワイヤーソーイング:

- 特にウェーハの厚さについて、優れた寸法制御を実現できます(ウェーハの直径とプロセスに応じて、±5μm〜±25μmが一般的です)。 レーザー切断:

- 精度は、レーザーの種類とセットアップによって異なります。超短パルスレーザーは、複雑な特徴に対して±5μm〜±20μmの範囲の公差を達成できます。 これは多くの場合、最終寸法に最も正確な方法であり、重要な特徴に対して±1μm〜±5μmの厳しい公差を達成できます。

- ダイヤモンド研磨: アブレシブウォータージェット:

- 一般的に、より緩い公差(例:±0.1mm以上)を提供し、最終研削前のニアネットシェイピングによく使用されます。 SiC材料のグレード:

- 密度、粒径、および二次相の存在は、機械加工の安定性と厳しい公差を維持する能力に影響を与える可能性があります。 コンポーネントのサイズと複雑さ:

- より大きな部品または非常に複雑な形状の部品は、すべての特徴にわたって均一な公差を維持する上でより大きな課題を提示する可能性があります。 表面仕上げは、多くの場合、算術平均粗さ(Ra)で定量化されますが、シール面、ベアリング、光学インターフェース、または材料強度が最も重要なアプリケーション(表面の欠陥が亀裂の開始点になる可能性があるため)にとって重要です。

表面仕上げ(Ra):

切断されたままの表面:

- ダイヤモンドワイヤーソーイングは、通常、0.2μm〜1μmのRa値をもたらします。

- レーザー切断は、高度なステルスダイシングによるRa<0.1μmから、アブレーション切断による数ミクロンまで、幅広く変化する可能性があり、多くの場合、顕著な熱影響部を伴います。

- アブレシブウォータージェット切断は、より粗い表面を生成する傾向があり、多くの場合、Ra>5μmです。

- アブレイシブ・ウォータージェット切断では、表面が粗くなる傾向があり、Ra>5μmになることが多い。

- 0.1μmから0.02μm(精密研削)までのRa値を達成できます。

- 研磨: これらは、非常に滑らかな表面を実現するために使用される二次仕上げプロセスであり、多くの場合、Ra<0.01μm(<10nm)であり、光学および一部の半導体アプリケーションに不可欠です。

- ラッピングとポリッシング: 次の表は、異なるSiC処理方法で達成可能な公差と表面仕上げの一般的な比較を示しています。

達成可能な一般的な公差範囲

| 加工プロセス | 達成可能な一般的な表面仕上げ(Ra) | ダイヤモンドワイヤーソーイング | 備考 |

|---|---|---|---|

| ±5μm〜±50μm | 0.2μm〜1μm | スライスに最適、最小限の表面下損傷。 | ダイヤモンドブレードダイシング |

| ±10μm〜±50μm | 0.5μm〜2μm | 直線カットの方が高速ですが、ワイヤーソーイングよりもチッピングが発生する可能性があります。 | レーザー切断(アブレーション) |

| ±20μm〜±100μm | 1μm〜5μm | 非接触、複雑な形状、潜在的なHAZ。 | レーザー切断(ステルス) |

| ±5μm〜±20μm | <0.1μm(劈開面) | ウェーハに最適、クリーンなエッジ、最小限の破片。 | アブレシブウォータージェット |

| ±0.1mm〜±0.5mm | >5μm | HAZなし、厚い断面に最適、粗い仕上げ。 | 精密研削 |

| ±1μm〜±25μm | 0.02μm〜0.4μm | 高精度、優れた仕上げ、多くの場合、二次操作。 | ラッピング/研磨 |

| サブミクロンの改善 | <0.01μm〜0.1μm | ミラーのような仕上げを生成し、光学/一部の半導体用途に不可欠です。 | これは、実際の機械加工された寸法が指定された公称寸法に適合していることを指します。これには、公差と機械加工プロセスの体系的な正確さの両方が含まれます。高い寸法精度を実現するには、以下が必要です。 |

寸法精度:

校正され、適切にメンテナンスされている

- 正確なツーリングと固定具。 SiC切断機.

- 切削パラメータの慎重な制御。

- 複雑な部品のCMM(座標測定機)チェックを含む、堅牢な計測および品質管理手順。

- は、中国科学院(CAS)国家技術移転センターを基盤としており、材料特性、切削プロセス、および達成可能な精度間の相互作用を深く理解しています。彼らは、濰坊市の企業が

シカーブ・テック, 中国科学院国家技術移転センターを基礎とする当社は、材料特性、切削プロセス、達成可能な精度の相互関係を深く理解しています。同社は、微坊の企業に対し、以下を実現する技術の導入を支援している。 を提供する技術を採用するのを支援し、厳しい寸法および表面仕上げの仕様を満たしています。材料、プロセス、設計、測定、および評価技術を網羅する統合されたアプローチにより、 は、要求の厳しいアプリケーションで確実に機能する部品を受け取ることができます。 OEM そして テクニカルバイヤー 産業用アプリケーション向けのSiC部品 が必要な場合、精度が不可欠な場合は、厳しい公差と優れた仕上げを実現する実績のあるサプライヤーと提携することが重要です。 炭化ケイ素コンポーネントの道のりは、常に

切断を超えて: SiCコンポーネントの後処理ニーズ

を離れた時点で終わるとは限りません。寸法精度、表面品質、または特定の機能特性に対するアプリケーションの要求に応じて、さまざまな後処理ステップが必要になる場合があります。これらの二次操作は、 SiC切断機の性能、耐久性、および全体的な価値を高めるために不可欠です。 カスタムSiC製品.

SiCコンポーネントの一般的な後処理技術:

- 研磨:

- 目的 非常に厳しい寸法公差を達成し、表面仕上げを改善し、初期切断(例:ダイヤモンドソーイングまたはアブレシブウォータージェット切断後)中に誘発されたマイクロクラックまたは表面下損傷を除去するため。

- 方法: ダイヤモンド砥石を使用した表面研削、円筒研削、センタレス研削、およびCNCプロファイル研削。

- 関連性: ベアリング、シール、シャフト、光学部品などのほとんどの精密アプリケーションに不可欠です。

- ラッピング:

- 目的 非常に平坦な表面を生成し、研削で通常達成できる以上の表面仕上げを改善するため。これには、微細な研磨スラリーを使用して、SiC表面を平坦なプレート(ラップ)に対して研磨することが含まれます。

- 方法: 減少する砥粒サイズのダイヤモンドスラリーを使用した片面または両面ラッピング。

- 関連性: 高い平坦度を必要とするメカニカルシール、バルブシート、半導体ウェーハチャック、および基板に不可欠です。

- 研磨:

- 目的 最小限の欠陥(Raは多くの場合ナノメートル範囲)で、ミラーのような超滑らかな表面仕上げを実現するため。これにより、摩擦が減少し、耐摩耗性が向上し、光学アプリケーションに不可欠です。

- 方法: 特殊なパッド上の微細なダイヤモンドペーストまたはスラリーを使用した機械研磨、半導体ウェーハ用の化学機械研磨(CMP)。

- 関連性: 光学ミラー、高性能ベアリング、半導体ウェーハ、および表面誘起光散乱または摩擦を最小限に抑える必要があるコンポーネント。

- エッジの面取り/丸め:

- 目的 特にSiCのような脆性材料では、応力集中点となり、チッピングが発生しやすい鋭いエッジを除去するため。面取りまたは丸みを帯びたエッジは、強度と取り扱い安全性を向上させます。

- 方法: 特殊な砥石、ダイヤモンドやすり、または場合によってはレーザーアブレーション。

- 関連性: ほとんどのSiCコンポーネント、特にウェーハ、タイル、および取り扱いまたは組み立てられる部品。

- クリーニング:

- 目的 SiC表面から残留研磨粒子、冷却剤、機械加工破片、または汚染物質を除去するため。

- 方法: 脱イオン水または特定の溶媒での超音波洗浄、半導体グレードのコンポーネント用の精密洗浄プロトコル。

- 関連性: 普遍的に必要ですが、厳格さはアプリケーションによって異なります(例:半導体処理装置用の超高純度洗浄)。

- アニーリング/熱処理:

- 目的 機械加工中に誘発された内部応力を緩和するため、または特定のSiCグレードまたはアプリケーションで材料の微細構造を修正するために時々使用されます(ただし、完全に焼結されたSiCでは一般的ではありません)。

- 方法: 特定の温度プロファイルと雰囲気で炉内で制御された加熱。

- 関連性: 応力緩和が重要であり、機械加工パラメータだけでは管理できない特定のケース。

- シーリングまたはコーティング(純粋なSiCでは一般的ではなく、多孔質グレードまたは複合材ではより一般的):

- 目的 多孔質SiCグレード(一部の反応結合タイプなど)の場合、透磁率を低減するためにシーリングが行われる場合があります。コーティング(例:CVDダイヤモンド、その他のセラミックス)を適用して、極端な耐摩耗性や化学的不活性などの特定の表面特性をさらに強化できますが、高密度のSiCは多くの場合、これらを本質的に提供します。

- 方法: シーラントの含浸、化学気相成長(CVD)、物理気相成長(PVD)。

- 関連性: 固有のSiC特性を超える強化された表面機能が必要な特殊なアプリケーション、または密度の低いSiCバリアントの性能を向上させるため。

これらの後処理ステップの必要性と範囲は、 が必要な場合、精度が不可欠な場合は、厳しい公差と優れた仕上げを実現する実績のあるサプライヤーと提携することが重要です。の最終的なコストとリードタイムに大きく影響します。調達担当者とエンジニアは、これらの要件についてサプライヤーと詳細に話し合う必要があります。 シカーブ・テック と、濰坊市の専門SiC工場のネットワークは、さまざまな後処理ニーズに対応できる設備を備えており、最終的な カスタマイズされた炭化ケイ素部品 がすべての性能および品質仕様を満たすことを保証します。原材料から完成および後処理された部品までの統合プロセスは、高品質のSiC製品を入手するための合理化されたソリューションを提供します。

SiC切断機に関するよくある質問(FAQ)

技術バイヤー、エンジニア、および調達担当者は、炭化ケイ素コンポーネントとそれらを製造するために使用される機械を検討する際に、特定の質問をすることがよくあります。以下に、簡潔で実用的な回答を含む一般的な質問をいくつか示します。

1. 炭化ケイ素(SiC)の切断における主な課題は何ですか?また、最新の機械はどのようにそれらに対応していますか?

炭化ケイ素の極端な硬度(ダイヤモンドのすぐ下)と脆性が主な課題です。これにより、チッピング、マイクロクラック、または工具の急速な摩耗を引き起こすことなく機械加工することが困難になります。

- 硬度: モダン SiC切断機 は、超砥粒、主にダイヤモンドツーリング(鋸、研削盤用)または高エネルギープロセスを使用することでこれに対応しています。ダイヤモンドワ

- 脆さ: 脆性を管理し、破損を防ぐために、機械は次のような戦略を採用します。

- 低応力切断法: SiCのダイヤモンドワイヤー切断 比較的低い力を加え、表面下の損傷を最小限に抑えます。

- 非接触切断: 炭化ケイ素のレーザー切断 機械的応力を回避しますが、熱応力の管理が必要です(例:熱影響部を減らすために超短パルスレーザーを使用)。

- 最適化されたパラメータ: 送り速度、切削速度、切り込み深さの正確な制御が重要です。

- 効果的な冷却: 冷却材は熱を放散し、研磨粒子を除去し、熱衝撃と工具摩耗を軽減します。

- 堅牢な機械構造: 亀裂を悪化させる可能性のある振動を最小限に抑えます。

- 工具摩耗: SiCの切断時でも、ダイヤモンド工具は摩耗します。高度な機械には、工具摩耗監視システムが組み込まれ、高品質で耐久性のあるダイヤモンド研磨材が使用される場合があります。レーザーシステムでは、光学系のメンテナンスが必要です。

2. SiC切断機の選択は、カスタムSiC部品のコストとリードタイムにどのように影響しますか?

切断機の選択とその後の後処理は、コストとリードタイムに大きく影響します。

- 切断速度と複雑さ:

- 一般的に、より緩い公差(例:±0.1mm以上)を提供し、最終研削前のニアネットシェイピングによく使用されます。 厚い断面や複雑な2D形状の粗切削には比較的速いですが、精密加工には大幅な二次研削が必要になる場合があり、コストと時間がかかります。

- ダイヤモンドソーイング(ブレード/ワイヤー): ワイヤーソーイングは1回の切断あたり遅いですが、材料の損失を最小限に抑えてバッチウェーハリングを行うのに適しています。ブレードソーイングは、より単純な切断に適しています。

- 精度は、レーザーの種類とセットアップによって異なります。超短パルスレーザーは、複雑な特徴に対して±5μm〜±20μmの範囲の公差を達成できます。 複雑なパターンやスクライビングには非常に高速ですが、初期設備コストが高くなります。スループットは、材料の厚さとレーザー出力に依存します。

- 研磨: 特に非常に厳しい公差と微細な仕上げを実現するには時間がかかり、コストが増加します。

- 材料利用率(切断幅の損失):

- ダイヤモンドワイヤーソーは切断幅の損失を最小限に抑え、高価なSiCブールから使用可能な材料を最大限に活用できるため、費用対効果が高くなります。 卸売り SiC部品.

- ブレードソーとアブレシブウォータージェットは、切断幅の損失が大きくなります。

- 工具コストと摩耗率: ダイヤモンド工具は高価であり、その摩耗率は運用コストに影響します。レーザーシステムには消耗品の光学系があり、メンテナンスが必要です。

- 精度と後処理: より厳しい公差とより微細な表面仕上げを実現するには、通常、複数のステップが必要です(例:初期切断の後に精密研削とラッピング/研磨)。追加のステップごとに、コストとリードタイムが増加します。

- 自動化と労働力: 高度に自動化された SiC切断機 は、人件費を削減し、一貫性を向上させることができますが、より高い設備投資が必要です。

のような知識豊富なサプライヤーとの提携は、 シカーブ・テックは、材料の選択から最終的な切断および仕上げまで、プロセス全体を最適化できるため、SiCのコストとリードタイムを効果的に管理するために重要です。 カスタムSiC製品 調達。彼らの専門知識は、特定のコンポーネントとアプリケーションに最適な切断戦略を選択するのに役立ちます。

3. 精密切断が必要なカスタムSiC部品のサプライヤーを選択する際に、何に注目すべきですか?

適切なサプライヤーの選択は、高品質で信頼性の高い カスタマイズされた炭化ケイ素部品を入手するために重要です。主な要因は次のとおりです。

- 技術的な専門知識と経験:

- SiC材料のグレードとその特性に関する深い理解。

- 厳しい公差と複雑な形状でSiCを機械加工した実績。

- さまざまな の専門知識を組み合わせることで、設計の最適化に関する貴重なインプットを提供し、高品質で費用対効果の高い とその適切な用途に関する知識。

- 設備と能力:

- さまざまな要件に合わせて、さまざまな最新の SiC切断機 (ダイヤモンドソー、レーザー、グラインダーなど)へのアクセス。

- 社内または厳密に管理された後処理機能(研削、ラッピング、研磨、洗浄)。

- 堅牢な計測および品質管理システム(例:CMM、表面粗さ測定器、光学検査)。

- 材料の品質と調達:

- アプリケーションに適した高品質のSiC原材料を調達する能力。

- 材料のトレーサビリティ。

- 製造可能設計(DFM)のサポート:

- 製造可能性を向上させ、コストを削減するために、設計の最適化で協力する意欲と能力。

- 品質認証:

- 品質管理への取り組みを示す関連する認証(例:ISO 9001)。

- 容量とリードタイム:

- ボリューム要件と納期スケジュールを満たす能力。

- 場所とサポート:

- 濰坊市に拠点を置く シカーブ・テックSiC製造の主要拠点である濰坊市に位置しています。SicSinoはカスタムパーツを提供するだけでなく、中国科学院イノベーションパーク内にあるため、先進的な技術や優秀な人材にアクセスできるという利点もあります。信頼できる品質と供給保証を重視している。

- 技術移転オプション: 独自のSiC生産を確立しようとしている企業向けに、SicSinoは、ターンキープロジェクトサービスを含む、専門的なSiC生産のための技術移転を独自に提供しています。これは、高度な専門知識を示しています。

これらの側面を注意深く評価することで、 技術調達の専門家, OEMそして ディストリビューター は、 産業用SiC切断装置 のニーズとカスタムコンポーネントの調達のための信頼できるパートナーを見つけることができます。

結論: SiCコンポーネント製造における精密加工の永続的な価値

の複雑さを通る旅 SiC切断機 は、精度、材料科学、高度なエンジニアリングが融合する状況を明らかにしています。半導体から航空宇宙、エネルギーから産業製造まで、パフォーマンスの限界を押し広げる業界にとって、炭化ケイ素を信頼性の高いカスタムコンポーネントに成形する能力は、単なる利点ではなく、必要不可欠なものです。SiCの卓越した硬度、熱安定性、耐摩耗性は、ダイヤモンドワイヤーソーイング、レーザーアブレーション、精密研削などの高度な切断技術を通じて解き放たれ、アクセスできるようになります。

14860: 適切な SiC切断技術 、そして重要なことに、適切な製造パートナーは、重要なコンポーネントの品質、費用対効果、およびタイムリーな納品に直接影響します。達成可能な公差、表面仕上げ、製造容易性のための設計、および後処理のニーズなどの要素は、エンジニアと調達マネージャーが慎重に検討する必要があります。

この要求の厳しい分野では、 シカーブ・テック のような企業が際立っています。中国科学院の技術力に根ざし、中国のSiC産業の中心地である濰坊に戦略的に拠点を置くSicSinoは、単なるコンポーネント製造以上のものを提供しています。彼らは、高度なSiC生産への入り口を提供し、地元の企業を支援し、グローバルパートナーに高品質で費用対効果の高い カスタマイズされた炭化ケイ素部品へのアクセスを提供します。材料の専門知識と設計コンサルティングから、最先端の機械加工と評価まで、統合されたプロセスへの彼らの取り組みは、クライアントが特定のアプリケーションに最適化された部品を受け取ることを保証します。さらに、専門のSiC工場を設立するための技術移転という独自の提供は、彼らの深い専門知識とSiC産業の進歩への取り組みを強調しています。

高性能材料の需要が急増し続けるにつれて、専門家のSiC機械加工と信頼できるサプライヤーの役割はますます重要になるでしょう。知識が豊富で設備の整ったスペシャリストと提携することで、企業はカスタム炭化ケイ素の優れた特性を最も要求の厳しい産業環境に自信を持って統合し、イノベーションを推進し、新たなレベルの卓越した運用を達成できます。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.