高度な産業プロセスにおけるカスタム炭化ケイ素チューブの不可欠な役割

シェア

表面処理/コーティング(バーではあまり一般的ではありませんが、可能です): セラミックSiCの多孔質グレード(一部のRSiCなど)の場合、用途に必要な場合、透過性を低減するためにシーリング処理が適用される場合がありますが、これは、多孔質が許容されるか、有益でさえある(RSiCの耐熱衝撃性の場合)構造バーまたは発熱体ではあまり一般的ではありません。 非常に特殊な環境では、腐食抵抗を高めたり、表面特性を変更したりするために、薄いコーティング(異なるSiC基板上のCVD SiC、または他のセラミックコーティングなど)が適用される場合がありますが、これによりコストと複雑さが大幅に増加します。SiCバーの取り扱いと取り付けに関するベストプラクティス: 炭化ケイ素は硬いですが、脆い材料です。 チッピング、ひび割れ、または破損などの損傷を防ぐには、適切な取り扱いが不可欠です。

機械的衝撃を避ける:

SiCバーを落としたり、叩いたり、急激な衝撃を与えたりしないでください。小さなチップでも応力集中点になり、負荷または熱応力下で故障につながる可能性があります。 適切なツールを使用する: SiCバー、特に発熱体または窯道具を取り付ける場合は、小さな領域に力を集中させないツールを使用してください。SiCに金属ハンマーを直接使用することは避けてください。力が必要な場合は、柔らかい木槌を使用するか、木製またはプラスチック製のブロックで荷重を分散させます。 均等なサポートと荷重分散:

SiCバーが均等にサポートされ、荷重が設計どおりに分散されるようにします。点荷重は避ける必要があります。窯道具の場合は、支持構造が平坦で安定していることを確認してください。 熱膨張に注意する:SiCバーを他の材料とのアセンブリに取り付ける場合は、異なる熱膨張を考慮してください。特に、大幅な温度変化を経験する発熱体の場合、適切なクリアランスまたは柔軟な取り付けシステムを使用してください。

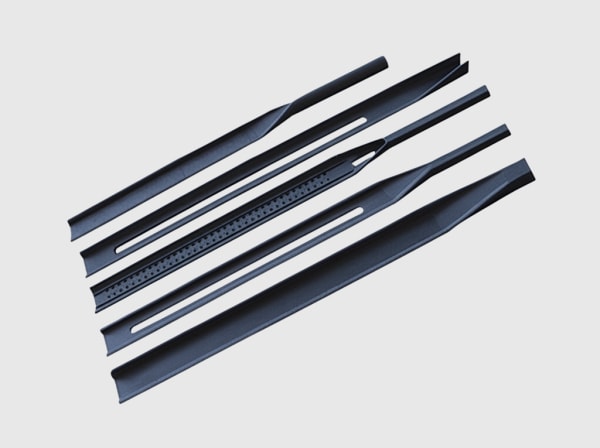

- 電気接続(発熱体の場合): 接触抵抗を最小限に抑え、アーク放電や局所的な過熱を防ぐために、電気接続がしっかりと固定されていることを確認してください。推奨されるストラップ、ブレード、またはクランプを使用してください。

- クランプを締めすぎないでください。SiCが押しつぶされる可能性があります。トルクについては、メーカーの推奨事項に従ってください。 接続部を汚染や腐食性雰囲気から保護してください。

- 優れた化学的安定性: 清潔さ:

- 高い熱伝導性: 特に半導体または光学用途向けの高純度部品の場合は、きれいな手袋でSiCコンポーネントを取り扱い、皮膚の油や汚れによる汚染を防ぎます。

- 低い熱膨張: SiCバーが互いに、または他の硬い物体とぶつからないように保管してください。元のパッケージは、多くの場合、安全な保管のために設計されています。

- 使用前の検査: 取り付け前に、SiCバーにチップ、ひび割れ、または損傷がないか視覚的に検査してください。損傷したコンポーネント、特に重要な高温または高応力用途では使用しないでください。

段階的な加熱(新しい炉の設置または要素の場合): 新しいSiC発熱体の場合、メーカーのガイドラインに従って、保護SiO2層が適切に形成され、吸収された水分が乾燥するように、ゆっくりとした初期加熱が推奨されることがよくあります。:

- これらの後処理および取り扱いガイドラインを遵守することで、 の性能と寿命を最大限に高めることができます。特別な要件や複雑なアセンブリについては、

- などのサプライヤーに相談することを強くお勧めします。彼らの技術チームは、製造から最終的な設置および操作まで、SiCコンポーネントを最適化するための具体的なアドバイスを提供できます。 炭化ケイ素バーに関するよくある質問(FAQ)

- エンジニア、調達マネージャー、および技術バイヤーは、用途に炭化ケイ素バーを検討する際に、特定の質問をすることがよくあります。ここでは、実践的で簡潔な回答を含む、よくある質問をいくつか紹介します。 炭化ケイ素発熱体バーの一般的な寿命はどれくらいですか?

の寿命 炭化ケイ素は硬いですが、脆い材料です。 炭化ケイ素発熱体バー

は、いくつかの要因に大きく依存します。

一般に、温度が高いほど、酸化と経年劣化が加速されるため、寿命が短くなります。 炉の雰囲気(酸化、還元、汚染物質の存在)は、発熱体の寿命に大きな影響を与えます。たとえば、水蒸気、ハロゲン、および特定の金属蒸気は有害になる可能性があります。 電力負荷(ワット密度):

発熱体を過度の電力密度で動作させると、過熱や早期故障の原因となる可能性があります。

- 半導体製造: 頻繁な熱サイクルは、応力を誘発し、時間の経過とともに劣化を促進する可能性があります。

- プロセスチャンバーコンポーネント: グレードが異なると(RBSiC、SSiC、RSiCなど)、これらの要因に対する抵抗が異なります。 適切な設置と操作: 設置、初期加熱、および電力制御に関するメーカーのガイドラインを遵守することが重要です。

- 推奨パラメータ内で最適な条件と適切な使用法の下では、高品質のSiC発熱体は数年間持続できます。たとえば、約1200℃〜1400℃の温度で空気中で使用されるRBSiC(SiSiC)発熱体は、1〜3年以上動作する可能性があります。ただし、非常に過酷な環境下、または制限を超えて使用された場合、寿命は大幅に短くなる可能性があります。発熱体の抵抗を定期的に検査および監視して、交換を予測および管理することをお勧めします。 のように、アプリケーションの詳細に基づいて特定の寿命の見積もりについては、常にサプライヤーに相談するのが最善です。

- 熱電対保護管: 炭化ケイ素バーに欠けやひび割れがある場合、修理できますか? である技術セラミックスは、大きく欠けたりひび割れたりすると、従来の意味では効果的に修理できません。 SiCは脆い材料であり、塑性変形するのではなく、破壊します。通常、ひび割れは応力下で容易に伝播します。

- 欠けやひび割れは、バーの構造的完全性を損ない、機械的負荷または熱衝撃下で、特に高温で壊滅的な故障につながる可能性のある応力集中点を作成します。 SiC発熱体の場合、ひび割れは電流経路を中断するか、ホットスポットを引き起こし、急速な故障につながります。

- 構造バーの重要でない領域にある小さな表面の欠け は、荷重支持能力を損なわず、高応力領域にない場合は許容される場合がありますが、これは経験豊富なエンジニアが慎重に評価する必要があります。「接着剤」または「パッチ」でSiCを接着しようとする試みは、修理材料が動作条件に耐えられず、SiCの特性と一致しないため、高温用途には適していません。

- 窯の家具: 最も良いアプローチは予防です。注意深い取り扱い、応力集中を避けるための適切な設計、および指定された制限内での操作です。バーが損傷した場合は、交換がほぼ常に最も安全で信頼性の高い解決策です。

- カスタム炭化ケイ素バーのコストは、二ケイ化モリブデン(MoSi2)や超合金などの他の高温材料と比較してどうですか? コストの比較は複雑であり、特定のグレード、サイズ、複雑さ、数量、およびアプリケーションの要件によって異なります。ただし、一般的な比較をいくつか行うことができます。

- 航空宇宙と防衛 炭化ケイ素(SiC)バー:

- 一般に、発熱体や多くの構造部品にとって最も費用対効果の高いタイプのSiCであり、約1380℃までの温度で性能と価格のバランスが取れています。 より高い純度とより複雑な製造のため、RBSiCよりも高価ですが、優れた耐摩耗性、耐腐食性、および高温性能(最大1600℃以上)を提供します。

- 熱交換器とレキュペレーター: 形状、公差、表面仕上げの要件、および量の複雑さ。

- はツーリングコストがかかります。 二ケイ化モリブデン(MoSi2)発熱体:

- エネルギーセクター(発電および再生可能エネルギーを含む):

- 通常、空気中で非常に高い動作温度(多くの場合1600℃〜1800℃)で使用されます。 一般に、SiC発熱体よりも要素ごとの価格が高くなります。

- 正しく取り扱ったり操作したりしないと、特定の化学的攻撃や熱衝撃を受けやすくなる可能性があります。 超合金(インコネル、ヘインズ合金など):

- 高温構造用途および一部の特殊な発熱体に使用される金属材料。 非常に高価になる可能性があり、特に複雑な機械加工部品の場合。

- セラミックスにはない延性を提供しますが、温度制限があり(多くの場合、大きな負荷下での長期使用では1100℃〜1200℃未満)、上限温度で酸化やクリープを受けやすくなる可能性があります。

- 製造は困難で費用がかかる可能性があります。 一般的なコストポジショニング(概算): 超合金(機械加工、複雑な部品): 多くの場合、最も高いコスト

- 熱交換器チューブ: MoSi2発熱体:

- 高コスト SSiCバー(精密機械加工):

- 中〜高コスト

- RBSiC/SiSiCバー(標準形状、発熱体): 中コスト

- 特定の用途では、初期コンポーネントのコストだけでなく、寿命、エネルギー効率、メンテナンス要件、および潜在的なダウンタイムも考慮して、徹底的な費用対効果分析を実施する必要があります。 CAS new materials(SicSino)のような炭化ケイ素バーの卸売サプライヤー

は、濰坊SiCハブでの製造に関する専門知識を持ち、カスタムSiCソリューションに対して非常に競争力のある価格を提供できることが多く、他の高性能材料と比較して魅力的なオプションとなっています。彼らは、中国でコスト競争力のあるカスタマイズされた炭化ケイ素コンポーネントを提供することに尽力しています。 カスタムSiCチューブ お客様独自の産業ニーズに関連する詳細な回答や具体的な質問については、 シカーブ・テックのようなスペシャリストに連絡することを常にお勧めします。彼らのチームは、最適な炭化ケイ素バーソリューションを選択できるように、お客様に合わせたアドバイスを提供

| 産業分野 | SiCチューブの主な用途 | 活用される重要なSiC特性 |

|---|---|---|

| 半導体 | プロセスチャンバーライナー、ガスインジェクター、熱電対チューブ | 高純度、化学的安定性、熱安定性 |

| 高温炉 | 放射チューブ、発熱体、窯道具、バーナーノズル | 高温強度、熱伝導率、耐熱衝撃性 |

| 航空宇宙・防衛 | ロケットノズル、熱交換器、光学部品 | 高強度対重量比、極端な耐熱性 |

| エネルギー | 熱交換器、燃料電池部品、太陽光発電部品 | 熱伝導率、耐食性、高温安定性 |

| 化学処理 | サーモウェル、熱交換器チューブ、流体処理ライナー | 化学的安定性、耐摩耗性、熱安定性 |

| 工業生産 | 溶融金属処理、耐摩耗性ライニング | 耐摩耗性、非濡れ性、耐熱衝撃性 |

この表は、炭化ケイ素チューブの幅広い適用性と重要な役割をまとめたものであり、品質と性能を確保するために適切な 技術セラミックス調達 パートナーを選択することの重要性を強調しています。 OEM用SiC部品 の需要は、産業界がより堅牢で信頼性の高いソリューションを求めるにつれて、高まり続けています。

カスタマイズが重要な理由:最適な性能のための炭化ケイ素チューブの調整

高度な材料の分野、特に要求の厳しい産業用途では、万能のアプローチでは最適な結果が得られることはほとんどありません。これは、極端な温度、腐食性物質、機械的ストレス、および特定の幾何学的制約の独特な合流にさらされることが多い炭化ケイ素チューブのようなコンポーネントに特に当てはまります。 炭化ケイ素チューブをカスタマイズ する能力は、単なる付加価値サービスではありません。それは、最高の運用性能を達成し、システムの寿命を延ばし、プロセスの安全性と効率を確保するための重要な要素です。

カスタマイズがSiCチューブにとって最も重要な主な理由は次のとおりです。

- 正確な寸法および幾何学的要件への対応:

- 正確な適合: 産業機器は、コンポーネントのための限られたスペースを備えた複雑な設計であることがよくあります。カスタムSiCチューブは、正確な長さ、内径と外径、および壁の厚さに製造でき、既存のセットアップに高価な変更を加えることなく、シームレスな統合を保証します。

- 複雑な幾何学: 単純な円筒形を超えて、多くのアプリケーションでは、熱電対保護用の閉じた片端(COE)チューブ、安全な接続用のフランジ付きチューブ、特定のテーパーを持つチューブ、または特殊なガスまたは液体供給用のマルチボアチューブなど、特殊な形状が必要です。 カスタムSiCチューブメーカー は、押出成形、スリップキャスティング、またはアイソプレッシングなどの高度な成形技術と、それに続く精密機械加工を通じて、これらの複雑な形状を製造できます。

- 特定の動作条件に合わせた最適化:

- 熱管理: SiCチューブの壁の厚さと材料グレードは、発熱体または熱交換器の熱伝導率を最適化したり、必要に応じて断熱を提供したりするように調整できます。カスタマイズにより、チューブが熱機能を効率的に実行することが保証されます。

- 耐摩耗性: スラリー輸送や空気圧輸送など、研磨媒体を含むアプリケーションの場合、SiCグレード(たとえば、高密度SSiCまたは堅牢なRBSiC)および内部表面仕上げを選択して、耐用年数を最大化できます。

- 化学的適合性: SiCは広く耐性がありますが、極端な化学環境(たとえば、高温での特定の強酸、塩基、または反応性ガス)では、わずかな相互作用や劣化を防ぐために、より高い純度またはより低い多孔性を持つ特定のグレードのSiCが必要になる場合があります。たとえば、半導体産業では、汚染を避けるために 高純度SiCチューブ が必要になることがよくあります。

- 性能と効率の向上:

- 流動特性: チューブの内径と表面の滑らかさは、流体またはガスの流れに大きな影響を与える可能性があります。カスタマイズにより、圧力降下を最小限に抑え、必要に応じて層流を確保し、または特定の混合パターンを作成する設計が可能になります。

- 機械的完全性: 壁の厚さ、全体的な設計、および材料の選択は、アプリケーションで予想される特定の機械的負荷、圧力、または振動に耐えるように最適化できます。これにより、早期故障を防ぎ、耐用年数を延ばすことができます。たとえば、 炭化ケイ素炉チューブ は、極端な温度で自重と製品の重量を支える必要があります。

- 長期的には費用対効果の向上:

- ダウンタイムの削減: アプリケーションに合わせて完璧に設計されたチューブは、予期せずに故障する可能性が低いため、メンテナンスの削減、予定外のシャットダウンの減少、および交換コストの削減につながります。

- 材料の最適化: カスタマイズにより、ジョブに最適な(必ずしも最も高価なとは限りません)SiCグレードを使用できます。必要以上に高いグレードの材料で過剰設計すると、初期費用が増加し、過小設計すると早期故障につながります。

- 省エネ: 熱用途では、熱伝達用に最適化されたチューブ(たとえば、 SiCラジアントチューブ)は、運用寿命全体で大幅な省エネにつながる可能性があります。

- イノベーションの促進:

- カスタマイズにより、エンジニアは標準コンポーネントでは実現できない可能性のある斬新なプロセスと機器を設計できます。必要な形状と機能でSiCチューブを入手できることは、研究開発と次世代技術の開発にとって重要な要素となる可能性があります。

調達マネージャーが1400℃で動作する非常に腐食性の化学反応器用の 熱電対保護管 を必要とするシナリオを考えてみましょう。標準的なセラミックチューブは、その温度で必要な化学的安定性の組み合わせを提供しないか、必要な正確な長さと取り付け機能を持っていない可能性があります。ただし、カスタムSiCチューブは、最大の密度と耐食性のために焼結炭化ケイ素(SSiC)などの特定のグレードから設計でき、安全な取り付けのためにカスタムフランジを備えた正確な長さに製造できます。この調整されたソリューションは、正確な温度測定を保証し、熱電対を効果的に保護し、過酷な環境に長期間耐えます。

のような企業がある。 シカーブ・テックは、 カスタム炭化ケイ素製品の主要な中心地である濰坊での地位を活用して、これらの微妙な要件を理解することに特化しています。材料科学と製造プロセスに関する彼らの専門知識により、コンポーネントだけでなく、精密に設計されたソリューションであるSiCチューブを提供できます。このカスタマイズへの注力は、独自の産業用途に合わせて調整された信頼性の高い高性能な テクニカルセラミックス を必要とする技術バイヤーやOEMにとって非常に重要です。

チューブのSiCグレードと製造プロセスをナビゲートする

適切な炭化ケイ素(SiC)グレードを選択し、関連する製造プロセスを理解することは、特定の用途におけるSiCチューブの性能と費用対効果を最適化するために非常に重要です。炭化ケイ素は単一の材料ではありません。異なる製造方法では、さまざまな微細構造、密度、純度、したがって異なる熱機械的および化学的特性を持つSiCが得られます。エンジニアおよび技術調達の専門家にとって、これらの違いの基本的な理解は、最も適切な 炭化ケイ素は硬いですが、脆い材料です。.

を指定するための鍵となります。

- チューブ用の一般的な炭化ケイ素グレード:

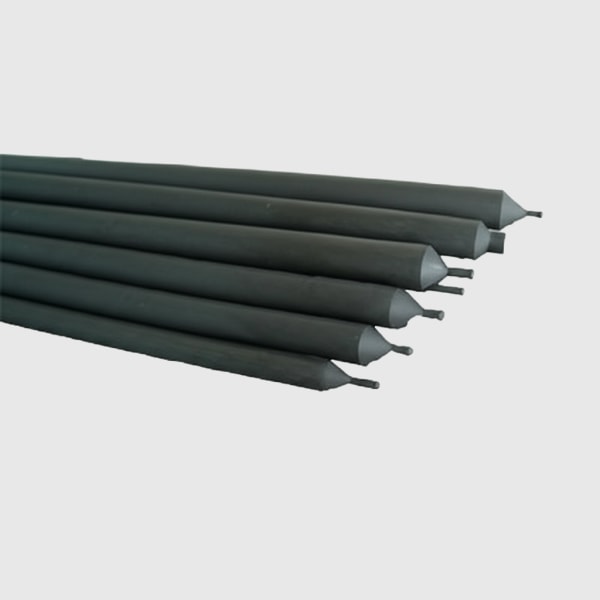

- 製造: 反応焼結炭化ケイ素(RBSiCまたはSiSiC – シリコン浸透炭化ケイ素):

- プロパティ

- SiC粒子と炭素の多孔質コンパクトに溶融シリコンを浸透させることによって製造されます。シリコンは炭素と反応して追加のSiCを形成し、これが最初のSiC粒子を結合します。一部の遊離シリコン(通常8〜15%)が最終的な微細構造に残ります。

- 耐摩耗性に優れている。

- 熱伝導率が高い。

- 良好な耐熱衝撃性。

- 良好な機械的強度と高い硬度。

- 比較的複雑な形状を良好な寸法精度で製造できます。

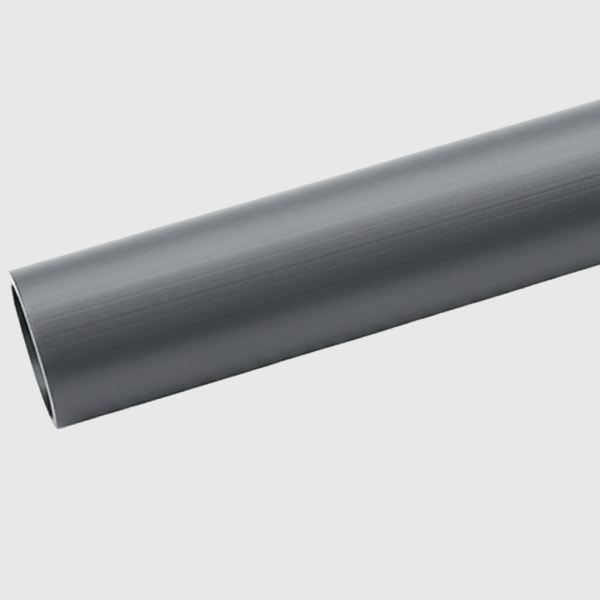

- 動作温度は、遊離シリコンの融点により、通常約1350℃〜1380℃に制限されます。 幅広い用途 チューブの用途: 耐摩耗性SiCチューブ 炉の雰囲気(酸化、還元、汚染物質の存在)は、発熱体の寿命に大きな影響を与えます。たとえば、水蒸気、ハロゲン、および特定の金属蒸気は有害になる可能性があります。 (たとえば、研磨スラリーを扱うパイプのライニング)、ローラー、ビーム、ノズル、および1350℃を超える極端な温度に遭遇しない一般的な 。性能とコストのバランスが良いため、 SiSiCチューブの卸売

- 焼結炭化ケイ素(SSiC):

- 製造: 微細で高純度のSiC粉末から作られ、通常は非酸化物焼結助剤(ホウ素や炭素など)を使用します。粉末は所望の形状に成形され、不活性雰囲気中で非常に高温(多くの場合2000℃以上)で焼結され、高密度で単相のSiC材料が得られます。

- プロパティ

- 微細な高純度SiC粉末から作られ、通常は非酸化物焼結助剤(ホウ素や炭素など)を使用します。粉末は目的の形状に成形され、不活性雰囲気中で非常に高い温度(多くの場合> 2000℃)で焼結され、高密度の単相SiC材料になります。

- 最高の動作温度能力(不活性雰囲気中で最大1600℃〜1700℃以上)。

- 特に強酸やハロゲンに対する優れた耐薬品性。遊離シリコンや二次相がないためです。

- 優れた耐酸化性。

- 優れた耐摩耗性。

- 高い強度と硬度。

- 動作温度は、遊離シリコンの融点により、通常約1350℃〜1380℃に制限されます。 非常に高い純度で製造できます。 化学処理、半導体プロセスチャンバー(たとえば、 )、高度な熱交換器、および非常に攻撃的な環境にさらされる熱電対保護チューブにおける 高純度SiCチューブ高温セラミックチューブ などの要求の厳しい用途に最適です。 SSiCチューブ

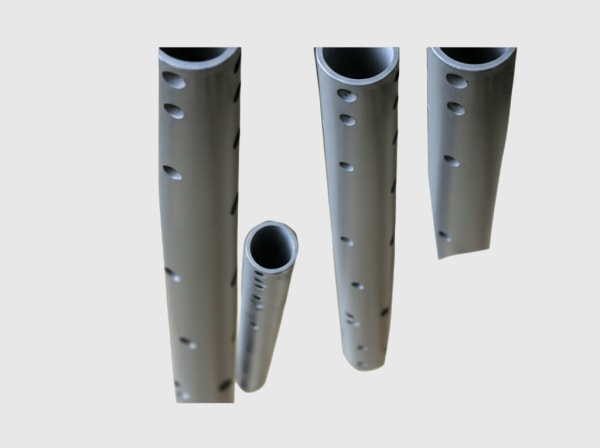

- 再結晶炭化ケイ素(RSiC):

- 製造: 高温(2200℃以上)でSiC粒子を圧縮した塊を焼成して製造されます。SiC粒子は、SiCの蒸発、分解、凝縮のプロセスを通じて互いに結合します。結合剤は使用されておらず、制御された多孔性の材料が得られます。

- プロパティ

- SiC粒子を高温(> 2200℃)で圧縮して焼成することによって製造されます。SiC粒子は、SiCの蒸発、分解、および凝縮のプロセスを通じて互いに結合します。結合剤は使用されていないため、制御された多孔性を持つ材料が得られます。

- 相互接続された多孔性により、優れた耐熱衝撃性。

- 非常に高い使用温度(最大1650℃)。

- 高温での良好な機械的強度。

- RBSiCおよびSSiCと比較して密度が低い。

- 動作温度は、遊離シリコンの融点により、通常約1350℃〜1380℃に制限されます。 多孔性は、特定の腐食性環境または気密性が最も重要な場合に不利になる可能性があります。 主に窯道具(ビーム、セッター、プレート)、バーナーノズル、および優れた耐熱衝撃性と高温安定性が主な要件であり、ある程度の多孔性が許容されるその他の用途に使用されます。 RSiCチューブ

- は、急速な加熱/冷却サイクルに最適です。

- 製造: SiC結晶粒は窒化ケイ素(Si3N4)相によって結合されている。

- プロパティ 窒化ケイ素結合炭化ケイ素(NBSiC):

- 動作温度は、遊離シリコンの融点により、通常約1350℃〜1380℃に制限されます。 良好な耐熱衝撃性、良好な機械的強度、および溶融非鉄金属による濡れに対する耐性。

非鉄金属鋳造所用の熱電対シース、溶融金属接触用のコンポーネント。

- 押し出し: SiCチューブの一般的な製造プロセス:

- スリップキャスティング: 均一な断面(円形、正方形、楕円形)を持つ長くて真っ直ぐなチューブの製造に最適です。SiC粉末とバインダーのペーストがダイを通して押し出されます。より単純なチューブ形状の大量生産に費用対効果が高い。

- 静水圧プレス: SiC粉末を含むセラミックスラリー(スリップ)が多孔質モールドに注がれます。液体はモールドに吸収され、モールド表面に固体材料の層が残ります。閉じた端のチューブや大径チューブなど、より複雑な形状に適しています。

- 冷間静水圧プレス(CIP): SiC粉末は、高い静水圧下で柔軟なモールド内で圧縮され、非常に均一な密度になります。焼結前にグリーン機械加工されるブランクの製造に使用できます。

- 熱間静水圧プレス(HIP): 室温で行われます。

- 高圧と高温を組み合わせます。高密度のSSiC部品を製造できます。 射出成形(小型の複雑な部品の場合):

SiC粉末を熱可塑性バインダーと混合し、モールドに射出します。次に、バインダーを除去し、部品を焼結します。

シカーブ・テック製造プロセスの選択は、多くの場合、目的のSiCグレード、チューブの寸法、複雑さ、および生産量によって異なります。最初の成形後、「グリーン」(焼結されていない)または「ビスケット焼成」(部分的に焼結された)SiCチューブは、最終的な高温焼結または反応結合プロセスの前に、より厳しい公 特注SiCチューブ ソリューション、性能要件とコストのバランス、対象が SiC熱電対保護管であるか、 SSiCの純度と耐食性を必要とするか、耐摩耗性RBSiCライナーであるか。

| SiCグレード | 標準的な最大使用温度 | 主な強み | 一般的なチューブの用途 |

|---|---|---|---|

| RBSiC (SiSiC) | ∼1350∘C | 耐摩耗性、熱伝導性、費用対効果 | 耐摩耗性ライナー、ローラー、ノズル、一般的な工業用チューブ |

| SSiC | >1600∘C | 化学的不活性、高純度、高温強度 | 半導体部品、腐食性の高い化学環境、高度な熱交換器 |

| アールエスアイシー | 〜1650℃ | 優れた耐熱衝撃性、高温安定性 | 窯業用治具、バーナーノズル、急速加熱/冷却用途 |

| NBSiC | ∼1400℃ | 溶融金属耐性、耐熱衝撃性 | 非鉄金属用熱電対シース、溶融金属接触部品 |

これらの選択肢を理解することで、SicSinoのようなサプライヤーとのより情報に基づいた対話が可能になり、最終製品が用途のニーズに正確に合致することを保証できます。これは、 技術セラミックス調達.

SiCチューブの重要な設計および製造公差

厳格な運転要求を満たすカスタム炭化ケイ素チューブを設計および製造するには、初期の幾何学的設計から達成可能な製造公差および表面仕上げまで、さまざまな重要な要素を慎重に検討する必要があります。仕様を定めるエンジニア、 SiCチューブ およびそれらを調達する調達マネージャーにとって、これらの側面を理解することは、最終製品が目的に適合し、最適な性能と寿命を発揮することを保証するために不可欠です。

SiCチューブの主要な設計上の考慮事項:

- 製造性:

- アスペクト比: 非常に細い直径または非常に薄い壁を持つ非常に長いチューブは、破損せずに製造および取り扱いが困難で、コストがかかる可能性があります。実用的な限界について、 カスタムSiCチューブメーカー.

- 形状の複雑さ: SiCは複雑な形状に成形できますが、鋭い内角、壁の厚さの急激な変化、または非常に複雑なプロファイルなどの特徴は、製造の難易度とコストを増加させる可能性があり、応力集中部としても機能する可能性があります。一般的に、緩やかな移行とフィレットが推奨されます。

- 接合/組み立て機能: チューブを他のコンポーネントに接続する必要がある場合は、フランジ、ねじ山(セラミックでは一般的ではなく、通常は粗い)、または溝の設計を早期に検討する必要があります。これらの機能には、多くの場合、焼結後の機械加工が必要です。

- 形状と寸法の制限:

- 壁の厚さ: 運転温度で機械的負荷と圧力に耐えるのに十分でなければなりません。ただし、壁が厚すぎると、耐熱衝撃性が低下し、材料コストと重量が増加する可能性があります。 炭化ケイ素炉チューブ 放射ヒーターとして使用される場合、壁の厚さは熱伝達効率に影響します。

- 真直度と真円度(楕円率): ローラー、ベアリング、またはチューブが狭い隙間を通過するような用途に不可欠です。これらのパラメーターの特定の公差を定義する必要があります。

- 長さと直径: カスタマイズにより幅広い範囲が可能になりますが、実際的な製造上の制限があります。非常に大きいまたは長いチューブには、特殊な機器と取り扱いが必要になる場合があります。

- 応力点と集中:

- 特にセラミックのような脆性材料では、亀裂の発生点として機能する可能性のある鋭い角やノッチを避けてください。丸みを帯びたエッジとフィレットは、応力を分散するのに役立ちます。

- 運転中の温度勾配から生じる熱応力を考慮してください。設計は、これらの応力を最小限に抑えるか、材料がそれらに耐えられるようにすることを目的とする必要があります。

- 材料の選択(グレード): 前述のように、RBSiC、SSiC、RSiCなどの選択は、熱的、機械的、および化学的性能に直接影響を与える基本的な設計上の決定です。この選択は、達成可能な公差と表面仕上げにも影響します。

製造公差、表面仕上げ、および寸法精度:

SiCチューブで達成可能な公差と表面仕上げは、SiCグレード、製造プロセス(押し出し、スリップキャスティングなど)、および焼結後の機械加工(研削、ラッピング、研磨)が採用されているかどうかに大きく依存します。

- 焼成ままの公差:

- 押し出しやスリップキャスティングなどの方法で製造され、それ以上の機械加工なしで焼結されたチューブは、「焼成されたまま」の公差を持ちます。これらは、乾燥および焼結中の収縮の変動により、一般に機械加工された公差よりも緩くなります。

- 一般的な焼成されたままの寸法公差は、寸法の±1%〜±2%の範囲、または最小固定値(たとえば、±0.5mm〜±2mm)になる可能性があります。表面仕上げも、成形プロセスと材料の粒径の特徴になります。

- 機械加工された公差:

- 高精度を必要とする用途の場合、 炭化ケイ素は硬いですが、脆い材料です。 は、「グリーン」状態(最終焼結前)で、またはより一般的には、ダイヤモンド研削、ラッピング、または研磨を使用して焼結後に機械加工できます。

- 研磨: は、はるかに厳しい寸法公差(たとえば、サイズと機器の能力に応じて、直径と長さで±0.01mm〜±0.1mm)を達成できます。また、表面仕上げも大幅に向上します。

- ラッピングとポリッシング: 非常に滑らかな表面が必要な場合(たとえば、シーリング面、光学部品、または一部の半導体用途)、表面粗さ(Ra)値をサブミクロンレベルまで低減できます。

- 表面仕上げ(粗さ-Ra):

- 焼成されたまま: 通常、より粗く、たとえば、SiCグレードと成形方法に応じて、Ra 1μm〜10μm以上。RSiCは、一般に、高密度SSiCまたはRBSiCよりも粗くなります。

- 研削: Ra 0.2μm〜1.6μmを達成できます。

- 研磨仕上げ: Ra <0.1μmを達成でき、スーパー仕上げされた表面の場合はオングストロームレベルまで低下することもあります。

公差を指定するための主要なエンジニアリングのヒント:

- 必要なもののみを指定する: より厳しい公差とより細かい表面仕上げは、追加の処理手順と潜在的により低い歩留まりのために、常に製造コストを増加させます。機能に直接影響する重要な寸法に対してのみ、厳しい公差を指定してください。

- サプライヤーに早期に相談する: 設計および公差の要件について、 SiCチューブサプライヤーのようなものだ。 シカーブ・テックと設計の初期段階で話し合ってください。彼らの製造に関する専門知識は、達成可能で費用対効果の高いものに関する貴重な情報を提供できます。中国のSiCハブである濰坊でのSicSinoの経験により、幅広い処理能力にアクセスできます。

- GD&T(幾何公差表示)を理解する: 複雑な部品の場合、図面でGD&Tを使用すると、形状、方向、およびフィーチャの位置の許容可能な変動をより正確に定義できます。

- 嵌合部品を検討する: 公差は、SiCチューブがアセンブリ内の他のコンポーネントとどのように相互作用するかというコンテキストで考慮する必要があります。

表:カスタムSiCチューブの一般的な達成可能な公差

| 特徴 | 焼成されたままの公差範囲 | 研削された公差範囲 | 備考 |

|---|---|---|---|

| 外径(OD) | ±1%〜±2%(または±0.5〜2mm) | ±0.01mm〜±0.1mm | ODサイズによって異なります。小さいODは、多くの場合、より厳しい公差を維持できます。 |

| 内径(ID) | ±1%〜±2%(または±0.5〜2mm) | ±0.02mm〜±0.2mm | IDの研削は、ODよりも難しい場合があります。 |

| 肉厚 | ±10%〜±15% | ±0.05mm〜±0.2mm | 多くの場合、OD/ID公差によって制御されます。 |

| 長さ | ±1%(または±0.5〜2mm) | ±0.05mm〜±0.5mm | 正確な長さには、端面研削が一般的です。 |

| 真直度 | 0.5mm/m〜2mm/m | 0.05mm/m〜0.5mm/m | 測定方法について合意する必要があります。 |

| 真円度(楕円率) | 大きく異なります | 通常、OD公差内 | 回転部品またはシールにとって重要になる可能性があります。 |

| 表面粗さ(Ra) | 1μm〜10μm(標準) | 0.2μm〜1.6μm(研削) | 研磨により<0.1μmを達成できます。 |

注:これらは一般的なガイドラインです。特定の機能は、メーカーやSiCグレードおよびチューブの寸法によって大きく異なる場合があります。必ずサプライヤーに確認してください。

これらの設計および公差の側面を慎重に検討することにより、エンジニアおよび調達担当者は、 カスタム炭化ケイ素チューブ が必要な精度で製造され、要求の厳しい産業用途で信頼性が高く効率的な性能を発揮することを保証できます。仕様に対するこの綿密なアプローチは、 OEM用SiC部品 および高価値 テクニカルセラミックス.

耐久性と機能性の向上:SiCチューブの後処理

炭化ケイ素の固有の特性により、要求の厳しい用途に優れた材料となっていますが、さまざまな後処理技術により、 炭化ケイ素は硬いですが、脆い材料です。の耐久性、機能性、および性能をさらに向上させることができます。これらの二次的な操作は、多くの場合、高度な産業プロセスの特定の要件を満たし、寸法を調整し、表面特性を改善し、保護層を追加するために不可欠です。 技術的なバイヤーやエンジニアにとって、利用可能な後処理オプションを理解することで、SiCコンポーネントのより包括的な仕様が可能になります。

SiCチューブの一般的な後処理のニーズと技術には、次のものがあります。

- 研削と機械加工:

- 目的 一次成形プロセス(焼成されたままの状態)では得られない、厳しい寸法公差、正確な形状(たとえば、平面、溝、面取り)、および改善された表面仕上げを実現するため。

- プロセス SiCの極端な硬度のため、ダイヤモンド工具のみが使用されます。研削は、外径(OD)、内径(ID)、端面、および特定のフィーチャに適用できます。技術には、円筒研削、平面研削、および心なし研削が含まれます。

- メリット

- 精度: 数十ミクロンの範囲で公差を達成します。

- 表面の滑らかさ: 表面粗さ(Ra)を大幅に低減します。これは、シーリング面、摩擦の低減、または 高純度SiCチューブ アプリケーションを使用する。

- の洗浄性の向上に役立ちます。 フィーチャの作成:

- 検討する: ねじ山(ただし、制限あり)、Oリング溝、およびアセンブリへの統合に必要なその他のフィーチャの作成を可能にします。

- ラッピングとポリッシング:

- 目的 研削は、コストとリードタイムを追加する除去プロセスです。設計では、可能な限り広範な機械加工の必要性を最小限に抑える必要があります。

- プロセス 光学用途、半導体コンポーネント、または超低摩擦または特定のシーリング特性が必要な場合に、非常に滑らかで平坦な、または高光沢の表面を実現するため。

- メリット

- ラッピングプレートまたは研磨パッドで、徐々に細かい研磨スラリー(多くの場合、ダイヤモンドベース)を使用します。 超滑らかな表面:

- シール性の向上: 表面粗さの値(Ra)を0.1μm未満、スーパーポリッシュの場合はオングストロームレベルまで達成できます。

- 気密または液密シールに不可欠です。 光学品質:

- 検討する: SiCミラーまたはウィンドウに不可欠です。

- ラッピングと研磨は時間と費用がかかるプロセスであり、通常、最も厳しい表面要件を持つ用途のために予約されています。

- 目的 シーリング(多孔質SiCグレードの場合):

- プロセス 再結晶SiC(RSiC)や、残留気孔率のある特定の反応焼結SiC(RBSiC)などの一部のSiCグレードでは、気密性、耐薬品性を向上させるため、または汚染を防ぐためにシーリングが必要になる場合があります。

- 多孔質SiC構造に、ガラスフリット、ポリマー、または化学蒸着(CVI)SiCコーティングなどの二次材料を含浸させます。 ガラスシーリング:

- ガラス状相が細孔を埋めます。最大使用温度を制限する可能性があります。 CVI SiCコーティング:

- メリット

- 表面および表面近くの細孔に高純度SiCの薄い層を堆積させ、高純度SiC層でコンポーネントを効果的にシールします。これは、高温および高純度の用途でよく使用されます。 不浸透性の向上:

- ガスまたは液体の浸透を低減または排除します。 耐薬品性の向上:

- 検討する: 基礎となる多孔質構造を腐食性の媒体から保護します。

- コーティング:

- 目的 シーリング材は、動作環境(温度、化学物質)と互換性がある必要があります。シーリングプロセスは、寸法をわずかに変更する可能性があります。

- プロセス ベースSiC材料が持っていない特定の表面特性を付与するため、または既存の特性をさらに強化するため。

- 化学気相成長法(CVD): さまざまなコーティング技術を適用できます。

- 物理気相成長法(PVD): SiC自体(たとえば、表面を緻密化したり、純度を向上させたりするため)、熱分解炭素(PyC)、またはその他のセラミックなどの材料の高純度で高密度のコーティングを適用できます。

- スパッタリングなどの技術は、薄い金属またはセラミック膜を適用できます。 プラズマ溶射:

- メリット

- は、特殊な製品カテゴリーです。 耐摩耗性または断熱バリア用途向けに、より厚いコーティングを適用できます。

- たとえば、ダイヤモンドライクカーボン(DLC)コーティング。 耐食性の向上:

- 極端な化学環境向けの特定のセラミックまたはポリマーコーティング。 生体適合性:

- 医療用途向け。 電気伝導性/絶縁性:

- 検討する: 表面の電気的特性の調整。

- コーティングのSiC基板への接着は非常に重要です。コーティング材料とプロセスは、用途の熱的および化学的環境に基づいて選択する必要があります。

- 目的 クリーニングとアニーリング:

- プロセス

- クリーニング: 製造プロセス(たとえば、機械加工液、ほこり)からの表面汚染物質を除去するため、または内部応力を緩和するため。 適切な設置と操作: 特殊な溶剤での超音波洗浄、脱イオン水でのすすぎ、または酸エッチング(慎重に制御)が含まれる場合があります。

- アニーリング: SiCチューブ

- メリット

- 純粋さ: 半導体および製薬用途に不可欠な、SiCチューブが清浄度仕様を満たしていることを保証します。

- 応力除去: 靭性を向上させ、遅延破壊のリスクを軽減できます。

- 検討する: 洗浄剤はSiCと適合し、新たな汚染物質を導入しないものでなければなりません。アニール処理のパラメータは慎重に管理する必要があります。

適切な後処理工程の選択は、エンドユーザーと SiCチューブサプライヤーが提供する精度と制御に大きく依存しています。最先端の技術へのアクセスとSiC材料に関する深い理解を持つ シカーブ・テックSiC材料と加工に関する包括的な理解を持つ企業との共同作業であり、最適な技術に関する貴重なガイダンスを提供できます。 炭化ケイ素は硬いですが、脆い材料です。 特定の産業ニーズに対応するためです。 OEM用SiC部品 または半導体プロセスチューブ用の超高純度を実現するためです。この細部へのこだわりが、最終製品の最大限の性能と耐久性を保証します。

カスタムSiCチューブのパートナー選び:SicSinoの専門知識と信頼性

適切なサプライヤーの選択 カスタム炭化ケイ素チューブ は、産業プロセスの性能、信頼性、費用対効果に大きな影響を与える可能性のある重要な決定です。理想的なパートナーは、単なる製造業者ではなく、SiC材料、アプリケーションの課題、品質保証のニュアンスを理解している知識豊富なコンサルタントです。技術調達の専門家、OEM、および販売業者にとって、実績のある専門知識、堅牢な製造能力、および品質へのコミットメントを備えたサプライヤーを特定することが最も重要です。

カスタムSiCチューブサプライヤーを評価するための主要な基準:

- 技術的専門知識と材料に関する知識:

- SiCグレードの理解: サプライヤーは、さまざまなSiCグレード(RBSiC/SiSiC、SSiC、RSiCなど)と、さまざまな用途への適合性に関する深い知識を持っている必要があります。温度、化学物質への暴露、摩耗、および機械的応力に関する特定の要件に基づいて、最適なグレードを推奨できる必要があります。

- アプリケーションの経験: サプライヤーを探してください。 炉の雰囲気(酸化、還元、汚染物質の存在)は、発熱体の寿命に大きな影響を与えます。たとえば、水蒸気、ハロゲン、および特定の金属蒸気は有害になる可能性があります。 あなたの業界または同様の要求の厳しいアプリケーション向けに、正常に提供してきた実績のあるサプライヤーを探してください。事例研究と参考文献は貴重です。

- エンジニアリングサポート: 設計支援、DFM(製造容易性設計)のアドバイス、および共同での問題解決を提供する能力は、優れたパートナーの証です。

- 製造能力とカスタマイズ:

- 成形技術の範囲: 多様なサプライヤーは、さまざまな成形方法(押出成形、スリップキャスティング、静水圧プレス)を利用して、幅広いチューブサイズと複雑さを実現します。

- 精密機械加工: 厳しい公差と特定の機能については、ダイヤモンド工具を使用した高度な研削および機械加工能力が不可欠です。達成可能な公差と表面仕上げについて問い合わせてください。

- 後処理オプション: ラッピング、研磨、シーリング、コーティングなどのサービスの利用可能性は、性能を向上させるために非常に重要になる可能性があります。

- スケーラビリティ: プロトタイプ、少量バッチ、または大量生産が必要な場合でも、 。性能とコストのバランスが良いため、サプライヤーはそれに応じて業務を拡大できる必要があります。

- 品質保証と認証:

- 品質管理システム(QMS): ISO 9001などの認証は、製造プロセス全体にわたる品質管理への取り組みを示しています。

- 材料のトレーサビリティ: 原材料と加工工程を追跡できることは、一貫性と説明責任のために重要です。

- 検査とテスト: 寸法チェック、材料特性の検証、および非破壊検査(NDT)機能を含む、検査手順について問い合わせてください。

- 費用対効果とリードタイム:

- 透明な価格設定: 材料グレード、複雑さ、量、および後処理を含む、コスト要因の明確な内訳を探してください。価格は要因ですが、特に品質や信頼性が損なわれる場合は、最低コストが常に最高の価値とは限りません。

- 競争力のあるリードタイム: カスタム注文の標準的なリードタイムと、プロジェクトのタイムラインを満たす能力を理解してください。リードタイムに影響を与える要因には、設計の複雑さ、材料の入手可能性、および現在の生産能力が含まれます。

- 場所、ロジスティクス、およびサポート:

- サプライチェーンの信頼性: 安定したサプライチェーンと優れたロジスティクスは、タイムリーな配送に不可欠です。

- 顧客サービス: 迅速なコミュニケーション、技術サポート、およびアフターサービスは、長期的なパートナーシップの重要な側面です。

Sicarb Techが際立っている理由:

高品質で費用対効果の高い 中国製のカスタム炭化ケイ素部品をお探しの場合、, シカーブ・テック は魅力的な価値提案を提供します。

- 濰坊の戦略的な場所: SicSinoは、中国の炭化ケイ素カスタマイズ可能部品製造の認められた中心地である濰坊市に位置しています。この地域には40を超えるSiC生産企業があり、中国のSiC総生産量の80%以上を占めています。SicSinoは2015年以来、このエコシステムにおいて、SiC生産技術の導入と実装、および技術的進歩の促進に貢献してきました。この独自の立場により、専門的な生産能力の広大なネットワークと、経験豊富な人材の豊富なプールにアクセスできます。

- 中国科学院の支援: SicSinoは、中国科学院(濰坊)イノベーションパークの国家技術移転センターのプラットフォームで運営されています。この提携により、中国科学院の強力な科学技術力と人材プールへの比類のないアクセスが可能になります。このつながりは、材料科学と最先端の製造プロセスの強固な基盤を保証し、より信頼性の高い品質と供給の保証につながります。

- 包括的な技術専門知識: SicSinoは、カスタマイズされたSiC製品の生産を専門とする国内トップレベルの専門家チームを擁しています。彼らは、材料科学、プロセスエンジニアリング、設計最適化、および測定・評価技術を含む、幅広い技術を持っています。原材料から完成品までのこの統合されたアプローチにより、 炭化ケイ素は硬いですが、脆い材料です。 およびその他のコンポーネントに対する多様で複雑なカスタマイズニーズに対応できます。10社以上の地元企業がSicSinoの技術サポートの恩恵を受けています。

- 品質とコスト競争力への注力: SicSinoは、技術的な強みと戦略的な場所を活用して、より高品質で費用対効果の高いカスタマイズされた炭化ケイ素部品を提供することに尽力しています。バリューチェーン全体の理解により、性能と価値の両方のために生産を最適化できます。

- カスタマイズとOEMサポート: SicSinoは、技術調達の専門家やOEMと緊密に連携して、 OEM用SiC部品 アプリケーションの要件を正確に満たすソリューションを提供することで優れています。

- 技術移転サービス (ターンキープロジェクト): 部品を供給するだけでなく、SicSinoは独自のサービスを提供しています。専門のSiC生産プラントを設立するための技術移転です。独自の専門SiC製品製造施設を建設することを目指している場合、SicSinoは、工場設計、特殊機器の調達、設置、試運転、および試作を含む、あらゆるサービスを提供できます。このターンキーソリューションは、効果的な投資、信頼性の高い技術変革、および保証されたインプット-アウトプット比率を保証します。

カスタムSiCチューブのコスト要因とリードタイムの考慮事項:

価格と納期に影響を与えるものを理解することは、効果的な予算編成とプロジェクト計画に不可欠です。

| コスト要因 | 価格への影響 | リードタイムの要因 |

|---|---|---|

| SiC 材料グレード | 高純度(例:SSiC)およびより複雑な合成は、一般的にコストが高くなります。 | 特殊な原材料の調達は、リードタイムを延長する可能性があります。 |

| チューブの複雑さ | 複雑な形状、非常に厳しい公差、複数の機能により、製造が増加します。 | より複雑な設計では、セットアップ、機械加工、および検査に時間がかかります。 |

| チューブのサイズと量 | 大きいチューブほど多くの材料を使用します。少量生産では、ユニットあたりのコストが高くなります。 | 非常に大きな部品は、機器の利用可能性が制限される場合があります。新しいサイズのツーリング。 |

| 公差と仕上げ | より厳しい公差とより細かい表面仕上げには、追加の機械加工が必要です。 | 研削、ラッピング、研磨は時間のかかるプロセスです。 |

| 後処理 | シーリング、コーティング、または広範な洗浄により、コストが増加します。 | 追加のステップごとに、全体的な処理時間が長くなります。 |

| ツーリングコスト | 新しいまたはカスタムのツーリング(例:押出成形ダイ、金型)は、1回限りのコストになる可能性があります。 | ツーリングの製造には数週間かかる場合があります。 |

| テスト/認証 | 特殊なテストまたは認証要件により、コストと時間が増加します。 | 特定のテストとドキュメントに必要な時間。 |

のような知識豊富で有能なサプライヤーと提携することで、 シカーブ・テック企業はこれらの複雑さを効果的に乗り越え、高性能の カスタム炭化ケイ素チューブ を確実に受け取ることができます。これは、重要な産業用途に優れた価値と信頼性を提供します。深い技術専門知識、戦略的な場所、およびクライアントの成功への取り組みの独自の組み合わせにより、高度なセラミック業界で信頼できるパートナーとなっています。

炭化ケイ素チューブに関するよくある質問(FAQ)

炭化ケイ素チューブの仕様を検討する際、エンジニア、調達マネージャー、および技術バイヤーはいくつかの疑問を持つことがあります。ここでは、これらの高性能コンポーネントをよりよく理解し、指定するのに役立つ、簡潔で実用的な回答とともに、一般的な質問をいくつか紹介します。

- 他のセラミックまたは金属チューブと比較して、炭化ケイ素チューブを使用する主な利点は何ですか? 炭化ケイ素(SiC)チューブは、特に要求の厳しい産業環境において、他の多くの材料と比較して優れた特性の組み合わせを提供します。主な利点は次のとおりです。

- 多くの高度な原子炉の概念は、現在の軽水炉よりも大幅に高い温度で動作し、より高い熱効率を達成します。 SiCは、ほとんどの金属が軟化または溶融し、他の多くのセラミックが劣化する温度(例:SSiCの場合、最大1600℃以上)でも、強度と構造的完全性を維持します。

- 優れた耐摩耗性と耐エロージョン性: SiCは市販されている最も硬い材料の1つであり、研磨粒子または高摩耗を伴う用途に最適であり、ほとんどの金属や他のセラミックよりも大幅に長持ちします。

- 優れた化学的安定性: SiCチューブは、高温でも強酸、アルカリ、プロセスガスなど、広範囲の腐食性化学物質に対して高い耐性があります。これにより、汚染が最小限に抑えられ、過酷な環境での耐用年数が延長されます。

- 低熱膨張と組み合わせた高い熱伝導率: この組み合わせにより、優れた耐熱衝撃性が得られ、SiCチューブは割れることなく急速な温度変化に耐えることができます。その高い熱伝導率は、放射ヒーターチューブや熱交換器などの用途での効率的な熱伝達にも役立ちます。

- 使用前の検査: SiCチューブは、高温でも高い強度と剛性を示し、負荷がかかった状態でも寸法安定性を保証します。

- チューブの用途に最適な炭化ケイ素のグレード(例:RBSiC/SiSiC、SSiC、RSiC)をどのように決定しますか? 最適な性能と費用対効果を得るには、正しいSiCグレードを選択することが重要です。選択は主に特定の動作条件によって異なります。

- 動作温度:

- RBSiC(SiSiC): 一般に、遊離ケイ素の存在により、約1350℃〜1380℃まで適しています。多くのアプリケーションで、性能とコストのバランスが取れています。シールが損傷しておらず、断熱材が良好な状態であり、発熱体が最適に機能していることを確認すると、エネルギーの浪費を防ぐことができます。* はるかに高い温度、多くの場合1600℃を超える温度で動作できます。最も極端な温度環境や、高純度が不可欠な場合に推奨されます。一般的に、単一タイプの焼結炉は、異なる処理要件のため、すべてのグレードの炭化ケイ素に最適ではありません。* 非常に高い温度(最大約1650℃)に優れており、制御された多孔性により、優れた耐熱衝撃性を提供します。

- SSiC: 特に強酸や酸化性雰囲気に対して、最高の全体的な耐薬品性を提供します。高純度と高密度のため、 高純度SiCチューブ 半導体または攻撃的な化学処理に最適です。 RBSiC: 良好な耐薬品性がありますが、遊離ケイ素は特定の強アルカリまたは特定の化学物質によって攻撃される可能性があります。 RSiC: その多孔性により、シーリングされていない限り、またはプロセスがいくらかの透過性を許容する場合、一部の非常に腐食性の高い環境には適さない場合があります。

- RBSiCおよびSSiC: どちらも優れた硬度と耐摩耗性を提供します。SSiCは一般的に硬度が高く、密度が高くなっています。 RSiC: 強力ですが、その主な利点は、極端な耐摩耗性ではなく、耐熱衝撃性です。

- RSiC: 非常に急速な加熱および冷却サイクルを伴うアプリケーションに最適です。RBSiCおよびSSiC: 他の多くのセラミックよりも優れた耐熱衝撃性も提供します。

- 動作温度:

- カスタム炭化ケイ素チューブの標準的なリードタイムはどのくらいですか?また、どのような要因がこれに影響を与える可能性がありますか? のリードタイム カスタム炭化ケイ素チューブ は大幅に異なり、通常は数週間から数か月です。この期間には、いくつかの要因が影響します。

- デザインの複雑さ: 標準的な寸法を持つ単純なストレートチューブは、複雑な形状、複雑な機能を持つチューブ、または非常に大きなサイズよりも一般的にリードタイムが短くなります。SiCグレードと製造プロセス: 一部のSiCグレードおよび成形/焼結プロセスは、本質的に他のものよりも時間がかかります。たとえば、高純度SSiCの製造には、多くの場合、より長い焼結サイクルが必要です。ツーリングの要件: カスタム設計に新しいツーリング(例:押出成形ダイ、鋳造金型、特殊な研削治具)が必要な場合、このツーリングの設計、製造、およびテストに必要な時間が、全体のリードタイムに追加されます。これは、ユニークな部品の最初の注文では、多くの場合、重要な要素です。生産量: 既存の汎用ツーリングを適合させることができる場合、小さなプロトタイプ実行はより迅速になる可能性がありますが、大量生産にはスケジュールが必要であり、サプライヤーの能力に応じて、より長いリードタイムが必要になる場合があります。後処理の要件: 精密研削、ラッピング、研磨、シーリング、またはコーティングなどの追加の手順は、それぞれ合計製造時間に追加されます。後処理が広範囲になるほど、リードタイムは長くなります。材料の入手可能性: SiC原材料は一般的に入手可能ですが、特定の高純度グレードまたは添加剤は、メーカーの調達時間が長くなる場合があります。サプライヤーの現在の作業負荷と能力: サプライヤーの既存の受注残高と生産能力は、新しいカスタム注文をどれだけ迅速に処理できるかに自然に影響します。品質管理とテスト: 正確な見積もりを得るには、図面と仕様をできるだけ早くサプライヤーに提供することが重要です。

これらのよくある質問にお答えすることで、カスタム炭化ケイ素チューブの利点、選択、調達についてより明確にご理解いただき、重要な産業用途に向けて情報に基づいた意思決定ができるよう支援したいと考えています。

結論:先進産業におけるカスタム炭化ケイ素チューブの永続的な価値

極限状態での性能が単に望ましいだけでなく不可欠である、現代の産業用途という困難な分野において、 カスタム炭化ケイ素チューブ は、その価値を明確に証明してきました。高温安定性、優れた耐摩耗性、優れた耐薬品性、および優れた耐熱衝撃性の驚くべき組み合わせにより、半導体製造や航空宇宙工学から、高温炉の運転や腐食性の高い化学処理まで、多様な分野で重要な材料ソリューションとしての地位を確立しています。

正確な寸法を指定し、RBSiC、SSiC、またはRSiCなどの最適なSiCグレードを選択し、厳密な公差と表面仕上げを定義して、これらのコンポーネントを調整できる機能は、標準の既製品をはるかに超えてその有用性を高めます。このカスタマイズにより、各 産業用SiCチューブ が、意図された用途に完全に最適化され、運用効率を最大化し、耐用年数を延長し、最終的にはダウンタイムの削減と長期的な所有コストの削減に貢献します。 技術バイヤー、調達担当者、およびOEMにとって、 炭化ケイ素は硬いですが、脆い材料です。 への投資は、システムの信頼性と生産性の向上に直接つながります。

これらの高度なセラミックスの可能性を最大限に引き出すには、知識豊富で経験豊富なサプライヤーとの提携が最も重要です。 シカーブ・テック中国の炭化ケイ素製造の中心地である濰坊に戦略的に位置し、中国科学院の強力な研究能力に支えられ、深い材料専門知識、高度な製造能力、品質へのコミットメントを独自に融合させています。高品質でコスト競争力のある製品を提供できる能力 カスタムSiC部品と革新的な技術移転ソリューションを提供できるため、炭化ケイ素の優れた特性を活用しようとしている企業にとって、かけがえのないパートナーとなります。

産業が技術の限界を押し広げ続け、ますます要求の厳しい環境で操業するにつれて、炭化ケイ素のような高性能材料の戦略的な重要性はますます高まるでしょう。 非常に特殊な環境では、腐食抵抗を高めたり、表面特性を変更したりするために、薄いコーティング(異なるSiC基板上のCVD SiC、または他のセラミックコーティングなど)が適用される場合がありますが、これによりコストと複雑さが大幅に増加します。 は単なるコンポーネントではありません。それらはイノベーションの実現者であり、世界中の重要な産業プロセスの進歩と効率において重要な役割を果たしています。その永続的な価値は、他の材料が失敗する場所で卓越した性能を一貫して提供し、産業が今日の課題と明日の機会に対応できるようにすることにあります。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.