炭化ケイ素ブロック:極限の産業環境に比類なきソリューション

シェア

現代産業の要求の厳しい状況において、極限状態に耐えられる材料の探求は絶え間なく続いています。半導体、高温処理、航空宇宙、エネルギー、産業製造などの分野のエンジニア、調達マネージャー、および技術バイヤーは、優れた性能、長寿命、および価値を提供するコンポーネントを常に探しています。高度な技術セラミックスの中で、 カスタム炭化ケイ素(SiC)ブロック は、従来の材料では不十分な場合に優れた特性を提供する、基礎となる材料として登場しました。その熱的、機械的、および化学的耐性の独自の組み合わせにより、無数の高性能産業用途に不可欠です。

SiCブロックの重要性は、その固有の材料特性だけでなく、正確な仕様に合わせてカスタマイズできる能力にもあります。この適応性により、特定の用途で最適な性能が保証され、摩耗、温度、および腐食性環境に関連する固有の課題に対応できます。産業界がイノベーションの限界を押し広げるにつれて、信頼性の高い高品質な 産業用SiC部品 は急増し続けています。このブログ記事では、炭化ケイ素ブロックの世界を掘り下げ、その用途、利点、設計上の考慮事項、および中国のSiC製造ハブの中心にある信頼できるパートナーであるSicarb Techのような一流サプライヤーを探す方法を探ります。

SiCブロックの需要を牽引する主要な産業用途

の多用途性 炭化ケイ素ブロック により、幅広い要求の厳しい産業分野で基礎となるコンポーネントになることができます。その優れた特性は、重要なプロセスにおける効率、寿命、および信頼性の向上につながります。産業界が進化し、より高い性能基準を要求するにつれて、SiCのような テクニカル セラミックs はますます不可欠になっています。

の中で 半導体製造 業界では、SiCブロックは高い熱伝導率、優れた耐熱衝撃性、および高温での寸法安定性で高く評価されています。これらは、ウェーハチャック、静電チャック、および純粋な状態と正確な温度制御を維持することが最も重要なさまざまな炉部品などのコンポーネントで使用されます。SiCの低い熱膨張係数と高い剛性により、最小限の反りや歪みが保証され、半導体製造に関わる複雑なプロセスに不可欠です。大型で高純度の 半導体装置用SiCブロック を製造する能力は、重要な製造能力です。

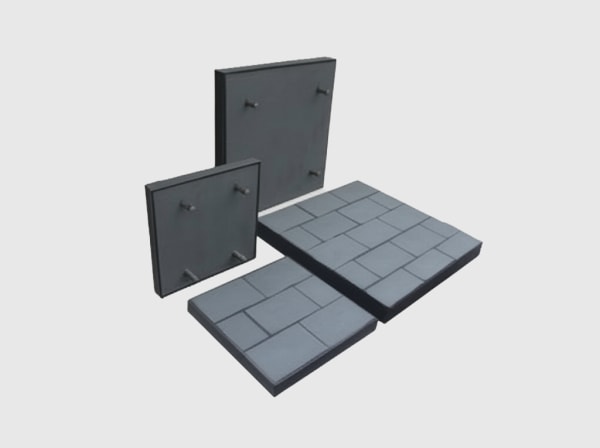

高温炉 アプリケーションでは、SiCブロックは耐火材料、窯道具(梁、支柱、プレート)、およびバーナーノズルとして広く利用されています。極端な温度(多くの場合1600℃を超える)に耐える能力と、酸化およびクリープに対する優れた耐性を組み合わせることで、セラミック焼成、金属熱処理、およびガラス製造の環境に最適です。 炉の耐火材料 は、その耐久性により、省エネとより長いキャンペーン寿命に貢献します。

について 航空宇宙および防衛セクター は、厳しい熱的および機械的ストレス下で性能を発揮できる軽量でありながら非常に耐久性のある材料を必要とする用途にSiCブロックを活用しています。例としては、ロケットノズル、装甲板、および高性能ブレーキシステムのコンポーネントがあります。材料の高い強度対重量比と耐侵食性は、特に 航空宇宙セラミックコンポーネント.

の中で エネルギー部門、特に発電および変換において、SiCブロックは熱交換器、蓄熱器、および高度なガスタービンのコンポーネントで使用されています。高温で効率的に動作する能力により、エネルギー回収とシステム全体の性能が向上します。 エネルギー用途向けのSiC は、その耐放射線性および安定性が有利な原子力発電のコンポーネントにも適用されます。

産業製造 は、耐摩耗性が主な関心事である幅広い用途を網羅しています。SiCブロックは、メカニカルシール、ポンプシャフトとスリーブ、ベアリング、サイクロンライナー、および研磨材の取り扱い用のノズルなどのコンポーネントに製造されます。SiCの優れた硬度は、 14896: 工業用摩耗部品の耐用年数を延ばし、鉱業、化学処理、および製紙などの要求の厳しい産業におけるダウンタイムとメンテナンスコストを削減します。 精密SiC部品 を使用することで、これらの部品が複雑な機械にシームレスに統合されることが保証されます。

次の表は、主要な用途と、それらを適切にする特定のSiC特性の概要を示しています。

| 産業分野 | SiCブロックの一般的な用途 | SiCの主要特性を活用 | B2Bバイヤー向けのターゲットキーワード |

|---|---|---|---|

| 半導体 | ウェーハチャック、静電チャック、炉部品、CMPリング | 高い熱伝導率、高純度、剛性、耐熱衝撃性、低いCTE | SiC半導体コンポーネント, カスタムSiCチャック, 高純度SiC |

| 高温炉 | 窯道具(梁、支柱)、バーナーノズル、耐火ライニング | 高温強度、耐酸化性、耐クリープ性、耐熱衝撃性 | SiC窯道具, 耐火SiCブロック, 高温SiC部品 |

| 航空宇宙・防衛 | ロケットノズル、装甲、ブレーキコンポーネント、ミラー基板 | 高い強度対重量比、硬度、熱安定性、低密度、耐摩耗性 | 航空宇宙SiC, 軽量セラミック装甲, SiCミラーブランク |

| エネルギー | 熱交換器、蓄熱器、タービンコンポーネント、原子力部品 | 高い熱伝導率、耐腐食性、高温安定性、耐放射線性 | SiC熱交換器チューブ, エネルギーセクターセラミックス, SiC発電 |

| 工業生産 | メカニカルシール、ベアリング、ノズル、ポンプ部品、サイクロンライナー | 極端な硬度、耐摩耗性、耐腐食性、化学的安定性 | SiC摩耗部品, セラミックメカニカルシール, カスタムSiCノズル |

の利用が増加していることは、 カスタム炭化ケイ素ブロック これらの多様で重要な業界全体での使用は、技術の進歩と業務効率の向上における材料の不可欠な役割を強調しています。カスタムSiCソリューションのリーダーとして、Sicarb Techは、高品質でカスタマイズされたコンポーネントでこれらの進化する需要に対応するのに適した立場にあります。

カスタム炭化ケイ素ブロックの比類なき利点

選択 カスタム炭化ケイ素ブロック の要求の厳しい産業用途向けの戦略的決定は、材料の優れた特性の組み合わせに根ざしています。多くの従来の材料や他の技術セラミックスとは異なり、SiCは、性能、寿命、および運用効率に具体的なメリットをもたらす独自のプロファイルを提供します。カスタマイズは、エンジニアが寸法、形状、さらには微細構造特性をアプリケーション要件に正確に一致させるように指定できるようにすることで、これらの利点をさらに拡大します。

カスタムSiCブロックを利用する主な利点は次のとおりです。

- 卓越した熱特性:

- 高い熱伝導性: 炭化ケイ素は優れた熱伝導率を示し、多くの場合、多くの金属と同等またはそれ以上です。これにより、熱シンク、熱交換器、および半導体処理装置のコンポーネントなどの用途に不可欠な、迅速かつ均一な放熱が可能になります。たとえば、反応焼結炭化ケイ素(RBSiCまたはSiSiC)は80〜150 W/m・Kの範囲の熱伝導率を持つことができ、焼結炭化ケイ素(SSiC)は最大120〜200 W/m・Kに達することができます。

- 優れた耐熱衝撃性: SiCは、亀裂や重大な劣化なしに、急速な温度変化に耐えることができます。これは、高い熱伝導率、比較的低い熱膨張係数(通常4〜5×10-6/℃)、および高い強度によるものです。これにより、SiCのような 耐熱衝撃性セラミックス は、炉のコンポーネント、バーナーノズル、および熱サイクルを伴う用途に最適です。

- 高温安定性: SiCは、グレードに応じて、空気中で最大1400〜1650℃までの非常に高い温度で機械的強度と構造的完全性を維持します。これにより、高温構造用途において、ほとんどの金属や他の多くのセラミックスよりも優れています。

- 多孔質であるにもかかわらず、SiCフォームは優れた機械的強度、特に圧縮強度を示します。その低密度と優れた強度を組み合わせることで、

- 極端な硬度と耐摩耗性: モース硬度が約9.0〜9.5(ヌープ硬度は通常2500〜2900 kg/mm2)のSiCは、ダイヤモンドに次いで、市販されている最も硬いセラミック材料の1つです。これは、優れた 耐摩耗性SiC コンポーネントに変換され、メカニカルシール、ベアリング、研磨スラリーを扱うノズル、およびサイクロンライナーなどの摩耗部品に最適です。これにより、コンポーネントの寿命が大幅に延び、メンテナンス間隔が短縮されます。

- 高い強度と剛性: 炭化ケイ素は、高い曲げ強度(通常、RBSiCで300〜550 MPa、SSiCで400〜600 MPa)と高いヤング率(約350〜450 GPa)を備えています。これは、 高強度SiCブロック が、変形または破壊することなく、大きな荷重に耐えることができることを意味し、構造サポートや機械的応力を受けるコンポーネントに適しています。

- SiCは、水/蒸気(ATFに不可欠)、ヘリウム、液体金属(ナトリウムや鉛など)、および溶融フッ化物または塩化物塩を含む、さまざまな冷却材による酸化および腐食に対して非常に耐性があります。この

- 酸およびアルカリに対する耐性: SiCは、高温でも、強酸や強アルカリを含む広範囲の腐食性化学物質に対して高い耐性があります。これにより、SiCのような 化学的に不活性なセラミックス は、腐食性の媒体を扱う化学処理装置、ポンプ、およびバルブのコンポーネントに非常に貴重です。

- 耐酸化性: SiCは非常に高い温度(通常1200℃以上)で酸化する可能性がありますが、表面に二酸化ケイ素(SiO_2)の保護層を形成します。この不動態層は、さらなる酸化を大幅に遅らせ、SiCコンポーネントが酸化雰囲気中で長期間動作できるようにします。

- 有利な電気的特性(調整可能):

- SiCは、多くの場合、電気絶縁体として使用されますが、本質的に半導体です。その電気伝導率は、ドーピングと処理によって調整できるため、高電力密度と高温動作が必要な電力エレクトロニクスの発熱体、イグナイター、およびコンポーネントなどの特定の電気用途に適しています。

- は、摩耗の激しい自動車アプリケーション向けの総所有コストを削減します。

- カスタマイズされた形状: 生産能力 複雑な形状と正確な寸法のカスタムSiCブロック により、既製のコンポーネントでは不可能な最適化された設計が可能になります。これは、システムに完全に統合される部品を必要とするOEMおよび技術バイヤーにとって重要です。

- アプリケーション固有のグレード: さまざまな製造プロセス(例:反応焼結、焼結)により、さまざまな微細構造と特性プロファイルを持つSiCが得られます。カスタマイズにより、特定のアプリケーションに最適なグレードを選択し、性能要件とコストの考慮事項のバランスを取ることができます。

- 他の材料との統合: SiCブロックは、他のコンポーネントとの組み立て用に設計でき、その表面はさまざまな接合技術に対応できるように準備できます。

Sicarb Techは、SiC材料科学と高度な製造プロセスに関する深い理解を活用して、これらの利点を最大限に活用するカスタム炭化ケイ素ブロックを提供しています。当社の専門知識により、お客様は独自の業務上の課題に最適化されたコンポーネントを受け取り、システムのパフォーマンス向上と総所有コストの削減につながります。調達専門家が求めている カスタマイズされた技術セラミックス または を求める調達専門家にとって、カスタマイズされたSiCソリューションの利点は説得力があります。

ブロック製造のための炭化ケイ素グレードの理解

炭化ケイ素は単一の材料ではなく、さまざまな製造方法で製造された材料のファミリーであり、それぞれが異なる微細構造を持ち、その結果、さまざまな特性を持っています。 炭化ケイ素ブロックを指定する場合、エンジニアと技術バイヤーは、これらのグレードを理解して、アプリケーションに最適なタイプを選択することが重要です。この選択は、性能、製造可能性、およびコストに大きく影響します。

ブロック製造に関連する炭化ケイ素の主なグレードは次のとおりです。

- 反応結合炭化ケイ素(RBSiCまたはSiSiC - Silicon Infiltrated Silicon Carbide):

- 製造プロセス: RBSiCは、通常SiC粒子と炭素でできた多孔質プリフォームに溶融シリコンを浸透させることによって製造されます。シリコンは炭素と反応して、その場で追加のSiCを形成し、それが最初のSiC粒子を結合します。得られた材料には、通常、SiCマトリックス内に少量の(通常8〜20%)の遊離の未反応シリコンが含まれています。

- RBSiCブロックの主な特性:

- 優れた熱伝導率(遊離シリコンの存在による)。

- 高い強度と優れた耐摩耗性。

- 良好な耐熱衝撃性。

- SSiCと比較して比較的低い製造コスト。

- ニアネットシェイプ製造能力により、大規模な機械加工の必要性が最小限に抑えられます。

- 最大動作温度は、通常、シリコンの融点(約1410℃)によって制限されます。通常、最大1350〜1380℃までの使用が推奨されます。

- 一般的な用途: 窯道具(梁、ローラー、セッター)、バーナーノズル、摩耗ライナー、メカニカルシール、ポンプコンポーネント。 RBSiCブロック は、一部の遊離シリコンの存在が許容される用途では、その費用対効果のためにしば

- 焼結炭化ケイ素(SSiC):

- 製造プロセス: SSiCは、微細で高純度のSiC粉末から製造され、多くの場合、非酸化物焼結助剤(ホウ素や炭素など)が添加されます。粉末は目的の形状に圧縮され、不活性雰囲気下で非常に高い温度(通常2000〜2200℃)で焼結されます。このプロセスにより、緻密で単相のSiC材料が得られ、遊離シリコンは最小限または全く含まれません。

- SSiCブロックの主な特性:

- 優れた高温強度と耐クリープ性(多くの場合、1600〜1650℃まで使用可能)。

- 非常に腐食性の高い化学物質に対しても、優れた耐食性。

- 非常に高い硬度と卓越した耐摩耗性。

- 良好な熱伝導性。ただし、一般的に高シリコンRBSiCよりわずかに低い。

- 高純度の原材料とより複雑な加工が必要なため、RBSiCと比較して製造コストが高い。

- 一般的な用途: 化学ポンプ部品(ベアリング、シール、シャフト)、バルブ部品、高性能ベアリング、半導体製造装置(チャック、リング)、装甲。 SSiCの特性 極端な温度、腐食性媒体、および激しい摩耗を伴う最も要求の厳しい用途に最適な材料です。

- 窒化物結合炭化ケイ素(NBSiC):

- 製造プロセス: NBSiCは、SiC粒子と金属シリコン粉末、およびその他の添加剤を混合して製造されます。混合物を成形し、窒素に富んだ雰囲気中で焼成します。焼成中、シリコンは窒素と反応して窒化ケイ素(Si_3N_4)を形成し、これがSiC粒子を結合する相として機能します。

- NBSiCブロックの主な特性:

- 良好な耐熱衝撃性。

- 溶融非鉄金属(アルミニウム、亜鉛など)に対する良好な耐性。

- 適度な強度と耐摩耗性。

- 一般的にRBSiCやSSiCよりも低コスト。

- 一般的な用途: 炉の内張り、溶融アルミニウムを取り扱う部品(熱電対保護管、ライザー管など)、要求の厳しくない用途向けの窯道具。

次の表は、これらの一般的なSiCグレードの比較概要を示しています。

| プロパティ | 反応結合型SiC(RBSiC/SiSiC) | 焼結SiC(SSiC) | 窒化物系ボンドSiC(NBSiC) |

|---|---|---|---|

| 主な構成要素 | SiC、遊離シリコン(8〜20%) | SiC(通常>98%) | SiC、窒化ケイ素(Si_3N_4) |

| 標準的な密度(g/cm3) | 3.02〜3.15 | 3.10〜3.20 | 2.5〜2.7 |

| 最高使用温度(℃) | 1350-1380 | 1600〜1650(特定のグレードではさらに高い) | 1300〜1400 |

| 曲げ強度(MPa) | 250〜550(室温) | 400〜600(室温) | 100〜200(室温) |

| 熱伝導率 (W/mK) | 80-150 | 80〜200(純度/密度による) | 15〜25 |

| 硬度(ヌープ、kg/mm2) | 2200〜2900 | 2500〜2900 | 1200〜1500 |

| 耐食性 | グッド | 素晴らしい | 中程度から良好 |

| 相対コスト | 中程度 | 高い | 低~中 |

適切な テクニカルセラミックグレード は、アプリケーションの動作条件、性能要件、および経済的考慮事項を徹底的に理解する必要があります。Sicarb Techは、 カスタムSiC設計 および製造における豊富な経験により、お客様が最適なSiCグレードを選択できるよう支援します。中国の炭化ケイ素カスタマイズ部品製造の中心地である濰坊市にある当社の施設は、中国科学院の強力な科学力によって支えられています。この独自のバックアップにより、標準グレードだけでなく、特定のニーズに対応するために調整された材料組成も提供できます。 OEM用SiC部品 やその他の特殊なブロック用途向けの非常に具体的なニーズを満たすように調整された材料組成も提供できます。

カスタムSiCブロックの重要な設計および製造上の考慮事項

の導入に成功した。 カスタム炭化ケイ素ブロック は、綿密な設計と製造プロセスに関する包括的な理解に大きく依存しています。SiCは優れた特性を提供しますが、その固有の硬度と脆性は、製造可能性、性能、および費用対効果を確保するために設計段階で対処する必要がある固有の課題を提示します。経験豊富な カスタムSiCメーカー SicSinoのような企業との初期段階からの連携が不可欠です。

7279: 製造容易性のための設計(DfM):

- 7280: 幾何学的複雑さ: 高度な成形技術により比較的複雑な形状が可能になりますが、過度に複雑な設計は製造の難易度とコストを大幅に増加させる可能性があります。

- 推奨事項: 可能な限り形状を簡素化します。鋭い内側の角を避け、応力集中を軽減し、離型または機械加工を容易にするために、十分な半径を選択します。設計プロセスの早い段階で、複雑な機能について製造業者と話し合ってください。

- 肉厚とアスペクト比:

- 最小壁厚: 極端に薄い壁は、確実に製造することが難しく、取り扱いまたは操作中に損傷しやすい場合があります。達成可能な最小厚さは、ブロックの全体的なサイズと製造方法(プレス、スリップキャスティング、押出成形など)によって異なります。

- 均一性: 乾燥および焼結中の歪みやひび割れを防ぐために、均一な壁の厚さを目指してください。厚さの急激な変化は、差動収縮と内部応力を引き起こす可能性があります。

- アスペクト比: 非常に高いアスペクト比(長さ対幅または長さ対厚さ)も、焼成中の寸法安定性と真直度を維持する上で課題となる可能性があります。

- 内部機能: SiCブロックに複雑な内部空洞、チャネル、またはアンダーカットを作成するには、特殊な技術が必要です。

- 検討する: そのような機能の必要性を評価します。より単純なSiC部品の代替設計または組み立ての方が、費用対効果が高い場合があります。内部機能が不可欠な場合は、製造の実現可能性(消失相の使用、グリーン機械加工、またはアディティブマニュファクチャリングアプローチなど)についてサプライヤーと話し合ってください。

- 公差: SiCは厳しい公差で機械加工できますが、これには通常、時間と費用のかかるダイヤモンド研削が必要です。

- 推奨事項: 機能に必要な重要な公差のみを指定してください。重要でない機能の公差を過剰に設定すると、コストが大幅に増加します。「焼結まま」の公差は一般的に広くなりますが、より経済的です。

材料固有の設計上の考慮事項:

- 脆性と応力集中: SiCは脆性材料であり、金属と比較して破壊靭性が低いことを意味します。設計では、応力集中を慎重に管理する必要があります。

- 緩和:

- 鋭い角の代わりに、フィレットと半径を使用します。

- 応力の高い領域では、ノッチ、小さな穴、または急激な断面変化を避けてください。

- 加えられる荷重の方向と潜在的な衝撃力を考慮してください。

- 回避できない場合は、制御された破壊のための機能(特定の用途における設計された破損ポイントのスコアラインなど)を組み込みます。

- 緩和:

- 接合と組み立て: SiCブロックがより大きなアセンブリの一部であるか、他の材料(セラミックまたは金属)に接合する必要がある場合:

- 取り付けのための設計: フランジ、タップ穴(多くの場合、金属インサート付き)、またはろう付け、機械的クランプ、または接着剤による接合を容易にするための特定の表面仕上げなどの機能を組み込みます。

- 熱膨張の不一致: 熱膨張係数(CTE)が異なる材料にSiCを接合する場合は、熱サイクル中に発生する応力を慎重に検討してください。柔軟な中間層または特定の接合設計が必要になる場合があります。

製造プロセスへの影響:

選択された製造ルート(グリーンボディ形成のための軸方向プレス、静水圧プレス、スリップキャスティング、押出成形、それに続く反応結合または焼結など)は、設計の可能性に影響を与えます。

- プレス: 一般的に、より単純な形状と大量生産に適しています。ツーリング設計が重要です。

- スリップ・キャスティング/エクストルージョン: より複雑な形状と中空断面が可能です。

- グリーン・マシニング: SiCコンポーネントを「グリーン」(未焼成)状態で機械加工することは、材料が焼結後に非常に硬くなる前に、特定の機能を実現するための費用対効果の高い方法です。設計では、グリーン機械加工ツールへのアクセスを許可する必要があります。

- 焼結収縮: 焼結中に大きな収縮(SSiCの場合、通常は線形に15〜20%)が発生します。これは、金型と部品の初期(「グリーン」)設計で正確に考慮する必要があります。不均一な収縮は、反りやひび割れにつながる可能性があります。

SiCブロックを設計するための主要なエンジニアリングのヒント:

- サプライヤーとの早期連携: 早期の段階で、SicSinoの技術チームと設計コンセプトについて話し合ってください。中国科学院の技術移転プラットフォームに支えられた当社の専門家は、DfM、材料選択、および潜在的なコスト削減の修正に関する貴重なインプットを提供できます。

- 包括的なアプリケーションの詳細を提供する: 動作環境(温度、化学物質への暴露、機械的負荷、熱サイクル)に関する情報が多いほど、サプライヤーは設計と材料グレードの最適化を支援できます。

- 反復プロトタイピング: 複雑または重要なコンポーネントの場合は、 精密SiC部品.

これらの重要な設計および製造上の考慮事項に対処することで、企業は 複雑な形状と正確な寸法のカスタムSiCブロックの可能性を最大限に引き出し、最も困難な産業用途向けの堅牢で信頼性が高く、費用対効果の高いソリューションにつながります。材料から完成品までの統合プロセスに対するSicSinoの取り組みにより、これらの考慮事項が専門的に管理されることが保証されます。

SiCブロックで達成可能な公差、表面仕上げ、および品質保証

一度 シリコンカーバイドブロック が設計され、適切なSiCグレードが選択されると、特に 精密SiC部品 で使用される場合、必要な寸法精度と表面仕上げを達成することが最も重要になります。さらに、すべてのブロックが指定された基準を満たしていることを保証するために、堅牢な品質保証(QA)プロセスが不可欠です。シリコンカーバイドの極端な硬度には、特殊な機械加工技術と綿密な品質管理が必要です。

寸法公差:

SiCブロックの達成可能な公差は、製造方法(焼結ままか機械加工か)、ブロックのサイズと複雑さ、および特定のSiCグレードを含むいくつかの要因によって異なります。

- 焼結公差:

- 焼結後の機械加工なしで製造されたコンポーネントは、通常、公差が広くなります。これは、焼結プロセス中の収縮の固有の変動によるものです。

- SSiCよりも収縮が少ない反応焼結シリコンカーバイド(RBSiC/SiSiC)の場合、焼結ままの公差は一般的に厳しくなります。標準的な線形公差は、寸法の±0.5〜±1.5程度になる可能性があります。

- 大きな収縮(15〜20%)を受ける焼結シリコンカーバイド(SSiC)の場合、焼結ままの公差は通常広くなり、±1〜±2の範囲、または非常に大きく複雑な部品の場合はさらに広くなる可能性があります。

- 可能な場合は焼結ままの公差を選択する方が、高価な研削作業を回避できるため、費用対効果が高くなります。

- 機械加工公差(焼結後):

- より厳しい公差を達成するには、SiCブロックを焼結後に機械加工する必要があります。主にダイヤモンド研削技術を使用します。

- 精密研削: 小さく単純な形状の重要な寸法については、±0.005 mm〜±0.025 mm(±5 μm〜±25 μm)の厳しい公差を達成できます。

- 標準研削: より一般的には、一般的な機能について±0.05 mm〜±0.1 mmの公差を達成できます。

- 広い表面積または複雑な形状にわたって非常に厳しい公差を達成すると、機械加工時間とコストが大幅に増加します。機能的に必要な場合にのみ、厳しい公差を指定することが重要です。

表面仕上げ:

SiCブロックの表面仕上げは、シール、摩耗、光学、または流体力学に関連する用途にとって重要になる可能性があります。

- 焼結後の表面: 焼結ままのブロックの表面仕上げは、金型表面とSiCグレードによって異なります。一般的に、機械加工された表面よりも粗くなります。標準的なRa(平均粗さ)の値は、1 μm〜5 μm以上になる可能性があります。

- 研削された表面: 標準的な研削では、通常0.4 μm〜0.8 μmのRa値で表面仕上げを達成できます。

- ラッピングとポリッシング: 非常に滑らかな表面を必要とする用途(機械的シール、光学ミラー、半導体ウェーハチャックなど)には、ラッピングおよび研磨プロセスが採用されます。

- ラッピングされた表面: Ra値を0.1 μm〜0.4 μmまで下げることができます。

- 研磨された表面: Ra値が0.05 μm未満の鏡面仕上げ(特殊な光学系ではナノメートルスケールの粗さまで)を達成できます。 研磨されたSiC表面 高性能シールおよび低摩擦用途に不可欠です。

Sicarb Techは、包括的な SiC研削サービス および研磨機能を提供し、 高精度セラミックブロック.

品質保証(QA)と検査:

の一貫性と信頼性を確保するには、厳格なQAシステムが不可欠です。これには、原材料の認定から最終製品の検証まで、さまざまな段階での検査が含まれます。 複雑な形状と正確な寸法のカスタムSiCブロック。

- 原材料の検査: SiC粉末および添加剤の純度、粒子サイズ、および形態の検証。

- インプロセス検査:

- グリーンボディの形成の監視(寸法、密度、完全性)。

- 焼結パラメータの制御(温度プロファイル、雰囲気)。

- 焼結後、最終機械加工前の寸法チェック。

- 最終検査: これには通常、次のものが含まれます。

- 寸法検証: 座標測定機(CMM)、マイクロメータ、ノギス、およびプロフィロメータなどの精密測定ツールを使用します。

- 表面仕上げ測定: 表面プロフィロメータまたは光学非接触法を使用します。

- 外観検査: ひび割れ、欠け、多孔性、またはその他の表面欠陥のチェック。

- 非破壊検査(NDT):

- 浸透探傷検査(DPI): 表面に割れ目があるかどうかを検出するため。

- 超音波探傷試験(UT): 空隙や大きなひび割れなどの内部欠陥を検出するため。

- X線撮影: 重要なコンポーネントの内部欠陥を検出するため。

- 材料特性の検証(サンプルベースで、または顧客が必要とする場合): 密度、硬度、および場合によっては曲げ強度または熱伝導率のテスト。

次の表は、達成可能な標準的な公差と表面仕上げをまとめたものです。

| 特徴 | 焼結まま(標準) | 標準研削(標準) | 精密研削/ラッピング/研磨 |

|---|---|---|---|

| 線形公差 | ±0.5〜±2.0 | ±0.05 mm〜±0.1 mm | ±0.005 mm〜±0.025 mm |

| 表面粗さ(R_a) | 1.0 μm〜5.0 μm(またはそれ以上) | 0.4 μm〜0.8 μm | <0.05 μm〜0.4 μm |

Sic SiCの品質管理 は揺るぎません。中国科学院との連携から得られた高度な測定・評価技術を活用し、お客様にお届けするすべてのカスタムSiCブロックが、最も厳格な品質基準とお客様の仕様に準拠していることを保証します。この厳格なアプローチは、OEMや技術調達の専門家を含む当社のB2Bクライアントに、重要なアプリケーションにおいて最高の信頼性を備えたコンポーネントを受け取っているという確信を与えます。

カスタムSiCブロックのニーズに適したサプライヤーとの提携:SicSinoが際立つ理由

に最適なサプライヤーを選ぶことは、 カスタム炭化ケイ素ブロック 単に見積もりを比較するだけにとどまらない、重要な決断です。技術力、材料に関する専門知識、カスタマイズの柔軟性、品質保証システム、そして全体的な信頼性を評価することが含まれます。 カスタマイズされた技術セラミックス, OEM用SiC部品、または高度に特殊化された テクニカルセラミックス、適切なパートナーは、プロジェクトの成功とコストのかかる後退の違いを意味する可能性があります。Sicarb Techは、一流の カスタムSiCメーカー であり、高度セラミックス業界における信頼できるパートナーとして際立っています。

SiCサプライヤーを評価する際の重要な要素:

- 技術的専門知識と材料に関する知識:

- サプライヤーは、さまざまなSiCグレード(RBSiC、SSiCなど)と、さまざまな用途への適合性について深い理解を持っていますか?

- 材料の選択と設計の最適化について専門的なアドバイスを提供できますか?

- 必要に応じて、カスタム材料組成を開発するための研究開発能力はありますか?

- カスタマイズ能力:

- サプライヤーは、独自の設計、複雑な形状、および特定の寸法公差に対応する上で、どれくらいの柔軟性がありますか?

- 彼らはどのような製造プロセスを提供していますか(プレス、スリップキャスティング、押出成形、グリーン加工、精密研削、ラッピング、研磨)?

- 彼らは試作品の開発と大量生産の両方に対応できますか?

- 品質管理システムと認証:

- どのような品質管理手順が実施されていますか(原材料検査、工程内チェック、最終検査、非破壊検査)?

- 彼らはISO認証を取得していますか、またはその他の関連する業界品質基準を遵守していますか?

- 彼らは材料認証と検査レポートを提供できますか?

- 製造施設と所在地:

- サプライヤーは、最新の設備が整った製造施設を持っていますか?

- 彼らの生産能力と拡張能力はどのくらいですか?

- 彼らはどこに位置していますか、そして物流上の影響は何ですか?

- リードタイムと費用対効果:

- カスタム注文の標準的なリードタイムはどのくらいですか?

- 提供される品質とカスタマイズのレベルを考慮すると、彼らの価格設定は競争力がありますか?

- 彼らはコストドライバーについて透明性がありますか?

- 顧客サービスとコミュニケーション:

- アフターサポートを提供していますか?

- 彼らはプロジェクトのライフサイクル全体を通じて、専門的な技術サポートを提供しますか?

- 彼らは同様のプロジェクトの参考文献や事例研究を提供できますか?

SicSinoがカスタムSiCブロックに最適なパートナーである理由:

Sicarb Techは、これらの期待に応え、それを超える独自の立場にあり、産業バイヤー、エンジニア、およびOEMに魅力的な価値提案を提供しています。

- 中国のSiCハブの中心部からの比類なき専門知識: SicSinoは、中国の炭化ケイ素カスタマイズ可能部品製造の中心地である濰坊市に戦略的に位置しています。この地域には40を超えるSiC生産企業があり、国内総生産量の80%以上を占めています。2015年以来、SicSinoはこの産業クラスター内での大規模生産と技術的進歩を促進し、高度なSiC生産技術の導入と実装に貢献してきました。私たちは単に材料を供給しただけでなく、中国のSiC産業の成長と発展を目の当たりにし、積極的に貢献してきました。

- 権威ある中国科学院の支援: SicSinoは、中国科学院(濰坊)イノベーションパークの傘下で運営されており、中国科学院の国家技術移転センターと緊密に連携しています。これにより、中国科学院の強力な科学技術力と人材プールへの比類のないアクセスが提供されます。このバックアップにより、当社の材料科学、プロセス技術、設計方法論、および測定と評価技術が業界の最前線にいることが保証されます。

- 包括的なカスタマイズと統合ソリューション: 当社は、炭化ケイ素製品のカスタマイズされた生産を専門とする国内トップレベルの専門チームを擁しています。当社の専門知識は、原材料から完成品までの統合プロセス全体に及び、 精密SiC部品。これにより、より高い品質とコスト競争力で多様なカスタマイズニーズに対応できます。10社以上の地元企業が当社の技術から直接恩恵を受けています。

- 信頼できる品質と供給保証: 地元のSiCエコシステムへの当社の深い関与と、当社の高度な技術基盤は、中国国内外のクライアントにとって、より信頼性の高い品質と供給保証につながります。当社は、 より高品質でコスト競争力のあるカスタマイズ炭化ケイ素部品.

- 技術移転とターンキープロジェクトの能力: コンポーネントの供給に加えて、SicSinoはグローバルなコラボレーションに取り組んでいます。お客様の国で専門的なSiC製品製造プラントの設立をご検討されている場合、当社は専門的な炭化ケイ素生産のための包括的な技術移転を提供します。これには、工場設計、特殊機器の調達、設置と試運転、および試作を含む、あらゆる種類の「ターンキープロジェクト」サービスが含まれます。この独自のオファーにより、クライアントは効果的な投資、信頼性の高い技術変革、および保証されたインプット-アウトプット比率を備えた、専門的なSiC製造プラントを所有できます。

SicSinoを選択するということは、深い業界のルーツ、最先端の科学的支援、および顧客の成功へのコミットメントを組み合わせた 設計サポート、材料選択のガイダンス、一貫した品質、および信頼できるリードタイムを提供できる技術セラミックの専門家 と提携することを意味します。私たちは単なる 中国の炭化ケイ素サプライヤーではありません。私たちは、最も要求の厳しい産業環境に革新的で信頼性の高いSiCソリューションを提供することに専念する戦略的パートナーです。

炭化ケイ素ブロックに関するよくある質問(FAQ)

エンジニア、調達マネージャー、テクニカル・バイヤーは、次のような具体的な疑問を持っていることが多い。 カスタム炭化ケイ素ブロック アプリケーション向け。一般的な質問への回答を以下に示します。

1. カスタム炭化ケイ素ブロックの標準的なリードタイムはどのくらいですか?

のリードタイムは、 複雑な形状と正確な寸法のカスタムSiCブロック のリードタイムは、いくつかの要因に基づいて大きく異なる場合があります。* デザインの複雑さ: 標準的な形状のよりシンプルなブロックは、一般的に、複雑な機能や非常に厳しい公差を持つ非常に複雑な部品よりもリードタイムが短くなります。* SiCグレード: 焼結炭化ケイ素(SSiC)などの一部のSiCグレードは、反応焼結炭化ケイ素(RBSiC)と比較して、より長い処理時間(たとえば、より高い焼結温度、より長いサイクル)を伴います。* ツーリングの要件: カスタムツーリング(金型、ダイ)が必要な場合、このツーリングの設計と製造にかかる時間が全体のリードタイムに追加されます。これは通常、新しい部品に対する1回限りの要因です。* 注文数量 小さな試作注文は、大量生産よりも迅速に処理される可能性がありますが、製造における規模の経済がこれに影響を与える場合があります。* 後処理の必要性: 厳しい公差または特定の表面仕上げを実現するための広範な機械加工(研削、ラッピング、研磨)は、リードタイムを延長します。* 現在のサプライヤーの能力: サプライヤーの現在の作業負荷と生産スケジュールも役割を果たします。

一般的に、カスタム注文の場合、リードタイムは設計承認と注文確認後**4〜12週間**の範囲になります。単純な既存の設計はより迅速になる可能性がありますが、新しいツーリングを必要とする非常に複雑な注文または大量注文には、より時間がかかる可能性があります。プロジェクトの計画段階の早い段階で、SicSinoなどのサプライヤーと特定のリードタイム要件について話し合うことをお勧めします。当社は、お客様固有のプロジェクトパラメータに基づいて正確なリードタイムの見積もりを提供するよう努めています。

2. カスタムSiCブロックの正確な見積もりを取得するために、通常どのような情報が必要ですか?

の正確かつタイムリーな見積もりを提供するために、 複雑な形状と正確な寸法のカスタムSiCブロックサプライヤーは、お客様の要件に関する包括的な情報を必要とします。主な詳細は次のとおりです。

- 詳細なエンジニアリング図面またはCADモデル: これらは、各機能のすべての寸法、幾何学的特徴、および必要な公差を明確に指定する必要があります。2D図面(PDFなど)と3Dモデル(STEP、IGESなど)が理想的です。

- 材料グレードの仕様: 希望する炭化ケイ素の種類(RBSiC/SiSiC、SSiCなど、または正確なグレードが不明な場合は特定の特性要件)を示してください。不明な場合は、使用環境について説明してください。

- 表面仕上げの要件: 関連するすべての表面について、希望する表面粗さ(R_aまたはその他のパラメータ)を指定してください。表面にラッピングまたは研磨が必要な場合は示してください。

- 量: 最初の注文に必要なブロックの数と、該当する場合は、推定年間使用量または将来の注文数量を明記してください。これは価格に影響を与える可能性があります。

- アプリケーションの詳細: SiCブロックがどのように、どこで使用されるかの簡単な説明(たとえば、動作温度、化学環境、機械的負荷、熱サイクル)は、サプライヤーが材料の適合性を確認し、重要な性能側面を理解するのに役立ちます。

- テストと認証の要件: 特定のテスト(たとえば、非破壊検査、材料特性テスト)または認証(たとえば、適合証明書、材料データシート)が必要な場合は指定してください。

- 目標価格(オプションですが役立ちます): 目標価格または予算がある場合は、これを共有することで、サプライヤーがお客様の技術ニーズを満たしつつ、最も費用対効果の高いソリューションを提案するのに役立ちます。

- 納品要件: 希望する納期またはプロジェクトのタイムライン。

可能な限り詳細な情報を提供することで、SicSinoのようなサプライヤーは正確な見積もりを提供でき、やり取りによる明確化の必要性が減り、 産業用SiC部品.

の調達プロセスが合理化されます。3. 炭化ケイ素ブロックは、金属やその他のセラミックを含む他の材料に効果的に接合または接着できますか?

はい、炭化ケイ素ブロックは他の材料に接合または接着できますが、その方法と成功は、関係する特定の材料とアプリケーションの要件(たとえば、動作温度、機械的応力、気密性)によって異なります。多くの金属と比較して、SiCの熱膨張係数(CTE)が低いため、熱サイクル中の応力蓄積により課題が生じる可能性があります。

一般的な接合技術には次のものがあります。

- ろう付け: これは、SiCを金属または他のセラミックに接合するための一般的な方法です。活性金属ろう付けがよく使用されます。この場合、ろう材合金には、SiC表面と反応して濡れ性と接着性を促進する活性元素(チタンなど)が含まれています。ろう材合金の選択は、動作温度と環境によって異なります。

- 接着剤による接着: 低温アプリケーション(通常は200〜300℃未満)の場合、高性能エポキシまたはその他の構造用接着剤を使用できます。良好な接着のためには、表面処理が重要です。

- メカニカル・ファスニング: SiCブロックは、他のコンポーネントへの機械的クランプまたはボルト締めを可能にするために、穴やねじ山(SiCの脆性のため、多くの場合金属インサートを使用)などの機能を備えて設計できます。この方法は、ある程度のCTEの不一致に対応できます。

- 拡散接合: この固体接合プロセスでは、材料を融点以下の高温で互いに押し付けます。強力な気密シールを作成できますが、多くの場合、正確な表面仕上げと制御された雰囲気が必要です。

- ガラスまたはガラスセラミックシーラント: 特定のアプリケーション、特に高温で気密シールが必要なアプリケーションでは、特殊なガラスまたはガラスセラミック組成を中間接着層として使用できます。

接合する必要がある 複雑な形状と正確な寸法のカスタムSiCブロック を設計する場合、設計段階の早い段階で接合方法を検討することが重要です。接合部の形状、表面処理、およびCTEの不一致の管理などの要素が重要です。SicSinoの技術チームは、より大きなアセンブリへの効果的な統合のためのSiCブロックの設計に関するガイダンスを提供し、お客様の特定のアプリケーションに基づいて適切な接合戦略について話し合うことができます。

結論:要求の厳しい産業におけるカスタム炭化ケイ素ブロックの永続的な価値

の複雑さを通る旅 カスタム炭化ケイ素ブロック は、最も要求の厳しい産業環境を克服するために独自に適した、卓越した能力を備えた材料であることを明らかにしています。半導体製造の超クリーンルームから、産業用炉の灼熱の熱、重工業の研磨条件まで、SiCブロックは、熱管理、耐摩耗性、耐薬品性、および高温強度に関して、一貫して比類のない性能を発揮します。特定の 技術セラミックグレード (RBSiCやSSiCなど)の選択から、正確な形状や表面仕上げの定義まで、これらのコンポーネントを調整できる能力は、その価値を高め、エンジニアがシステムの効率と寿命を最大限に高めることを可能にします。

を設計に組み込むという決定 カスタムSiC部品 は、信頼性への投資であり、運用コストの削減につながります。これらの高度なセラミックの初期費用は従来の材料よりも高い場合がありますが、 14896: 工業用摩耗部品 および高性能SiCブロックによって提供される、延長された耐用年数、ダウンタイムの削減、およびプロセス歩留まりの向上は、総所有コストの大幅な削減につながります。

選択する 適切なパートナー は、炭化ケイ素の可能性を最大限に引き出すために不可欠です。中国のSiC製造の中心地である濰坊市に深く根ざし、中国科学院からの強力な支援を受けているSicarb Techは、専門知識と信頼性の象徴として立っています。材料科学に関する当社の包括的な理解と、高度な製造およびカスタマイズ能力により、お客様は 高品質でコスト競争力のある カスタマイズされた炭化ケイ素ブロック を、お客様の正確な仕様に合わせて調整して受け取ることができます。コンポーネントの供給に加えて、SicSinoのコミットメントは、技術移転とターンキープロジェクトのサポートを通じて技術的進歩を促進し、世界中の企業を支援することにまで及びます。

調達の専門家、エンジニア、および高度なセラミックの分野で単なるサプライヤーではなく戦略的パートナーを求めているOEMにとって、SicSinoは材料の革新から精密に設計されたコンポーネントまでの統合ソリューションを提供します。カスタム炭化ケイ素ブロックがお客様のアプリケーションをどのように向上させ、お客様の業界で決定的な競争優位性を提供できるかを探求するために、当社の技術チームと連携することをお勧めします。高性能材料の未来はここにあり、炭化ケイ素で鍛造されています。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.