炭化ケイ素複合材料:高性能産業アプリケーションの未来

シェア

極限状態に耐え、比類のない性能を発揮できる材料を絶え間なく追求する中で、 炭化ケイ素複合材料(SiC複合材料) は、多くの要求の厳しい産業で画期的なソリューションとして登場しました。これらの高度な材料は、炭化ケイ素を他の元素または補強相と組み合わせることによって設計されており、従来のモノリシックセラミックス、金属、および合金から大幅な飛躍を遂げています。半導体、高温処理、航空宇宙、エネルギー、産業製造などの分野のエンジニア、調達マネージャー、技術バイヤーにとって、カスタム SiC 複合材料の能力を理解することは、イノベーションを推進し、優れた運用成果を達成するために不可欠です。このブログ記事では、炭化ケイ素複合材料の世界を掘り下げ、その特性、用途、設計上の考慮事項、およびカスタムニーズに最適なパートナーを選択する方法を検討し、Sicarb Tech の専門知識と提供物に焦点を当てています。

炭化ケイ素複合材料入門:材料性能の新時代

モノリシック形態の炭化ケイ素(SiC)は、その硬度、高温安定性、および耐薬品性で知られています。 ただし、多くのセラミックスと同様に、本質的に脆い可能性があります。 炭化ケイ素複合材料 は、SiCの優れた特性を活用しながら、その靭性を高め、特定の要求の厳しい用途に合わせて特性を調整するエンジニアリングされた材料です。これらの複合材料は通常、別の材料の繊維、粒子、またはウィスカーで強化された炭化ケイ素マトリックスで構成されるか、相乗効果を達成するために組み合わせられた異なる形態のSiCを含む場合があります。

SiC複合材料を作成する主な目標は、モノリシックSiCの脆さを克服し、それによって機械的および熱的ストレス下での破壊靭性と信頼性を向上させることです。これにより、コンポーネントが高温、腐食性化学物質、研磨摩耗、および大きな機械的負荷にさらされる環境で不可欠になります。 特定の強化材料を選択し、マトリックス組成を調整し、製造プロセスを制御することにより、これらの複合材料をカスタマイズできるため、正確な性能目標を満たすコンポーネントを作成できます。 このレベルの カスタムSiC複合材料 エンジニアリングは、技術の限界を押し広げている産業にとって不可欠です。 技術セラミック複合材料 の需要は、従来の材料では不十分な場所で長寿命と性能を提供する材料を業界が求めているため、急速に成長しています。

カスタムSiC複合材料の多様な用途

炭化ケイ素複合材料が提供する独自の特性の組み合わせにより、幅広い高価値アプリケーションに適しています。 その汎用性により、さまざまな産業分野に合わせたソリューションが可能になり、性能、効率、およびコンポーネントの寿命に大きな利点をもたらします。

主要な産業とアプリケーションをいくつかご紹介します。

- 航空宇宙と防衛 SiC複合材料は、ジェットエンジン、ロケットノズル、宇宙船の熱保護システム、および高性能ブレーキシステムのコンポーネントにとって不可欠です。その軽量性、優れた高温強度、および耐熱衝撃性(高温SiC複合材料)により、これらの要求の厳しい環境に最適です。たとえば、炭素繊維強化SiC(C/SiC)複合材料は、優れた摩擦特性と高温での低い摩耗率により、航空機ブレーキディスクに広く使用されています。

- 半導体製造: 半導体産業では、極度の純度、寸法安定性、および腐食性プラズマ環境に対する耐性を持つ材料が必要です。SiC複合材料は、ウェーハ処理コンポーネント、エッチング装置部品、サセプタ、およびチャンバーコンポーネントに使用されます。高温および攻撃的な化学環境で精度を維持する能力により、プロセスの完全性と歩留まりが保証されます。 カスタム炭化ケイ素複合材料 コンポーネントは、多くの場合、特定の機器の形状とプロセス要件に合わせて設計されています。

- 高温炉と熱処理: 産業用炉、窯、および熱処理アプリケーションでは、SiC複合材料は、放射管、バーナーノズル、窯の家具(ビーム、ローラー、プレート)、および熱電対保護管として機能します。その優れた熱伝導率、高温強度、および酸化およびクリープに対する耐性は、エネルギー効率と炉コンポーネントの長寿命に貢献します。 産業用SiC複合材料 は、これらの高温プロセスの生産性を向上させる上で重要な役割を果たします。

- エネルギー部門 SiC複合材料は、放射線耐性と高温安定性により、燃料被覆材および構造コンポーネントの原子力発電所で使用されています。原子力発電所の事故耐性を向上させるために、SiC/SiC複合材料は、燃料被覆材およびコア構造コンポーネントの有望な候補と見なされています。また、高温で過酷な運転条件が一般的な熱交換器、改質器、および集光型太陽光発電システムのコンポーネントでの使用も検討されています。

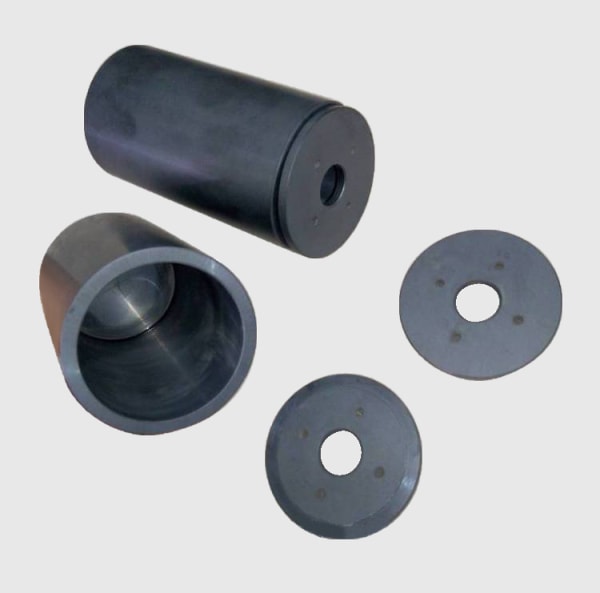

- 工業生産と摩耗部品: その優れた硬度と 耐摩耗性SiC複合材料 の特性により、これらの材料は、メカニカルシール、ポンプコンポーネント(シャフト、ベアリング)、研磨媒体用ノズル、および切削工具に使用されています。摩耗、浸食、および化学的攻撃に対する耐性により、さまざまな製造プロセスで長寿命が保証され、ダウンタイムが削減されます。

以下の表は、いくつかの特定のアプリケーションと、多くの場合使用されるSiC複合材料のタイプを示しています。

| 産業分野 | 用途例 | 一般的なSiC複合材料のタイプ | 利用される主な特性 |

|---|---|---|---|

| 航空宇宙 | 航空機ブレーキディスク | C/SiC | 高い熱伝導率、耐摩耗性、靭性 |

| タービンシュラウド、 ノズル | SiC/SiC(CMC) | 高温強度、耐酸化性 | |

| 半導体 | ウェーハチャック、エッジリング | CVD-SiCコーティングされたグラファイト、S-SiC | 高純度、熱安定性、プラズマ耐性 |

| 高温 | 放射管、バーナーノズル | RBSC、S-SiC | 耐熱衝撃性、高温強度 |

| エネルギー | 核燃料被覆材(実験的) | SiC/SiC(CMC) | 耐放射線性、高温安定性 |

| 工業生産 | メカニカルシール、ベアリング | S-SiC、RBSC | 耐摩耗性、化学的非活性、硬度 |

SiC複合材料の幅広い適用性は、高度な技術を実現する材料としての重要性を強調しています。業界がより高い性能とより高い効率を求め続けるにつれて、 カスタムSiC複合材料ソリューション の役割は拡大するだけです。

パフォーマンスの解放:カスタム炭化ケイ素複合材料の利点

要求の厳しいアプリケーションにカスタム炭化ケイ素複合材料を選択すると、パフォーマンスの向上、コンポーネントの寿命の延長、および運用効率の向上に直接つながる豊富な利点が得られます。これらの材料は、単なる漸進的な改善ではありません。従来の材料、さらには特定の側面ではモノリシックSiCと比較して、能力が大幅に変化します。 SiC複合材料製造 の専門知識を通じてこれらの複合材料を調整できるため、特定の産業上の課題に対する最適化されたソリューションが可能になります。

主な利点は以下の通り:

- 強化された破壊靭性: これは、おそらくモノリシックセラミックスに対する最も重要な利点です。(繊維やウィスカーなどの)強化相を組み込むか、特定の微細構造を作成することにより、SiC複合材料は、亀裂伝播に対する抵抗が大幅に向上します。これは、壊滅的な故障が発生しにくく、より高い機械的ストレスや衝撃に耐えることができることを意味します。これにより、重要なアプリケーションでの信頼性が向上します。

- 多くの高度な原子炉の概念は、現在の軽水炉よりも大幅に高い温度で動作し、より高い熱効率を達成します。 SiC複合材料は、非常に高い温度(多くの場合1200℃を超え、場合によっては特定の複合材料のタイプに応じて1600℃以上に近づく)で、その機械的強度と構造的完全性を維持します。優れたクリープ抵抗と耐熱衝撃性を示します。これは、ガスタービン、熱交換器、および炉コンポーネントなどのアプリケーションにとって非常に重要です。

- 優れた耐摩耗性と耐エロージョン性: 炭化ケイ素は、本質的に利用可能な最も硬い材料の1つです。複合材料に配合すると、この硬度は、優れた耐摩耗性、耐浸食性、および耐滑り摩耗に変換されます。これにより、 耐摩耗性SiC複合材料 は、シール、ノズル、ベアリング、および研磨スラリーを処理する部品などのコンポーネントに最適です。

- 優れた化学的不活性と耐食性: SiC複合材料は、高温でも、強酸や強アルカリを含む幅広い腐食性化学物質に対して非常に耐性があります。この特性は、化学処理装置、半導体製造(プラズマエッチングチャンバー)、および攻撃的な媒体が存在するその他の環境で不可欠です。

- 高い剛性対重量比を備えた軽量: 多くの高温金属および超合金と比較して、SiC複合材料は、高い剛性と強度を維持しながら、より低い密度を提供します。これは、燃料効率と性能にとって軽量化が重要な航空宇宙および自動車アプリケーションで特に有益です。

- 調整可能な熱特性: SiC複合材料の熱伝導率は、設計によって調整できます。一部のアプリケーションでは、放熱のために高い熱伝導率が必要ですが(例:ヒートシンク、熱交換器)、断熱のために低い熱伝導率が必要な場合もあります。複合材料の組成と微細構造は、これらの特定の熱管理ニーズを満たすように調整できます。

- 寸法安定性: SiC複合材料は、広い温度範囲にわたって低い熱膨張係数と高い寸法安定性を示します。これは、光学システム、計測機器、および半導体処理ツールで使用される精密コンポーネントにとって非常に重要です。

- 特定のニーズに合わせたカスタマイズ: 「複合材料」の性質は、材料を設計できることを意味します。 シカーブ・テックたとえば、SiC生産技術に関する深い理解を活用して、企業が特定の材料特性とコンポーネントの形状を実現できるように支援します。このカスタマイズ機能により、コンポーネントを意図された動作環境に合わせて最適化できます。これは、既製の材料では簡単に実現できません。

これらの利点により、 カスタム炭化ケイ素複合材料 は、それぞれの業界でパフォーマンスと信頼性の限界を押し広げようとしているエンジニアや調達マネージャーにとって、好ましい選択肢です。これらの高度な材料への初期投資は、多くの場合、耐用年数の延長、メンテナンスの削減、およびより効率的なプロセスの実現によって相殺されます。

卓越性の調整:SiC複合材料のグレード、設計、および製造

炭 SiC複合材料製造 これは高度に専門化された分野であり、材料科学、セラミック加工、精密工学の専門知識が必要です。

SiC複合材の一般的な種類とグレード:

SiC複合材は、強化材の種類とマトリックス組成に基づいて大まかに分類できます。主な例としては、次のものがあります。

- 炭素繊維強化炭化ケイ素(C/SiC): これらの複合材は、炭素繊維の高い強度と低い密度、およびSiCマトリックスの優れた高温特性と耐摩耗性を兼ね備えています。それらは、その靭性、耐熱衝撃性、および非脆性破壊挙動で知られています。用途には、航空機ブレーキディスク、航空宇宙における高温構造、および摩擦部品が含まれます。

- 炭化ケイ素繊維強化炭化ケイ素(SiC/SiC): しばしばセラミックマトリックス複合材(CMC)と呼ばれるSiC/SiC複合材は、高温性能の頂点を表しています。それらは、SiCマトリックスに埋め込まれたSiC繊維で構成されています。これらの材料は、1200℃を超える温度で優れた強度保持率、優れた耐酸化性および耐腐食性、および良好な熱安定性を提供します。それらは、次世代の航空エンジン部品、原子炉部品、および高度な産業用ガスタービンの主要な候補です。

- 粒子またはウィスカー強化SiC: これらの複合材では、SiC粒子またはウィスカーがSiCマトリックス(または場合によっては別のセラミックまたは金属マトリックス)内に分散されています(ただし、CMCの文脈で「SiC複合材」について議論する場合は一般的ではありません)。これらの強化要素を追加すると、硬度、耐摩耗性、および場合によっては靭性が向上します。

- 反応焼結炭化ケイ素(RBSC)またはシリコン浸透炭化ケイ素(SiSiC)と強化材: RBSC/SiSiC は、遊離ケイ素が存在するため技術的には複合材料ですが、追加の補強相を組み込むか、特定の微細構造を作成することによって、さらに強化することができます。これらは、優れた機械的特性、優れた耐摩耗性および耐食性、および複雑な形状を形成する能力で広く使用されています。Sicarb Tech は、RBSC 技術に関する豊富な専門知識を持っています。

- 焼結炭化ケイ素(S-SiC)バリアント: 高度な焼結技術により、特に靭性またはその他の特性を向上させるために特定の結晶粒界相または添加剤を使用する場合、性能において複合材のようなものと見なされる可能性のある、調整された微細構造を持つSiC材料を製造できます。

SiC複合材のグレードの選択は、動作温度、機械的負荷、化学環境、およびコストの考慮事項など、アプリケーションの要件に大きく依存します。

SiC複合材の製造可能性に関する設計上の考慮事項:

SiC複合材を使用した部品の設計には、金属またはモノリシックセラミックとは異なるアプローチが必要です。主な考慮事項は次のとおりです。

- 異方性: 繊維強化複合材(C/SiCやSiC/SiCなど)は、異方性を示すことがよくあります。つまり、それらの機械的および熱的特性は、繊維の配向に対する方向によって異なります。これは、応力が最も強い方向に沿って配置されるように、設計で考慮する必要があります。

- 幾何学と複雑性: 高度な製造技術により複雑な形状が可能になりますが、設計者は、複雑な SiC 複合部品の製造に関連する制限とコストを考慮する必要があります。より単純な形状は、一般的に製造が容易で、コストも安くなります。ただし、Sicarb Tech のような企業は、 カスタムSiC部品製造可能性のために設計を最適化するためにクライアントと協力しています。

- 強化アーキテクチャ: 繊維強化複合材の場合、繊維のレイアップ(たとえば、一方向、双方向、織布)は、最終的な特性に大きく影響します。設計プロセスでは、予想される荷重経路に最適な強化アーキテクチャを指定する必要があります。

- 接合と取り付け: SiC複合材は、他の材料またはそれ自体に接合するのが難しい場合があります。設計上の考慮事項には、機械的取り付けのための機能を含めるか、該当する場合は、ろう付けや特殊な接着剤などの高度な接合技術を検討する必要があります。

- ストレス濃度: 他の材料と同様に、特に靭性の低い材料では、鋭い角や厚さの急激な変化を避けることが、応力集中を最小限に抑えるために重要です。応力集中は、破壊の開始点となる可能性があります。

- 製造プロセスの制限: 製造プロセス(たとえば、化学蒸着浸透法(CVI)、ポリマー浸透熱分解法(PIP)、溶融浸透法(MI)、焼結)の選択は、設計ルール、達成可能な公差、および最終的な材料特性に影響します。

製造工程:

SiC複合材の一般的な製造ルートには、次のものがあります。* 化学蒸着浸透法(CVI): SiCマトリックスは、繊維の多孔質プリフォーム上に気体前駆体から堆積されます。このプロセスは、高純度のSiCマトリックスを生成でき、SiC/SiC複合材によく使用されます。* ポリマー浸透熱分解法(PIP): プリフォームにポリマー前駆体が浸透され、その後、熱分解(熱分解)されてSiCが形成されます。目的の密度を達成するには、通常、複数の浸透/熱分解サイクルが必要です。 * 溶融浸透法(MI): 溶融シリコンが、炭素および/またはSiCを含む多孔質プリフォームに浸透されます。 シリコンは、その場で炭素と反応してSiCを形成します(RBSC/SiSiCの場合と同様)。* 強化材を使用した焼結: 強化相と混合されたSiC粉末は、焼結プロセスを通じて凝集および緻密化できます。

Sicarb Tech は、 技術の導入と実装に深く根ざしており、中国のSiC製造の中心地である濰坊市の地元企業が大規模生産と技術的進歩を達成するのを支援しています。材料、プロセス、設計を網羅する幅広い技術により、 産業用SiC複合材の多様なカスタマイズニーズに対応できます。 産業用SiC複合材.

以下の表は、一般的なSiC複合材の一般的な比較を示しています。

| 複合材の種類 | 強化材 | 一般的な最大使用温度(℃) | 破壊靭性 | 主な利点 | 一般的な製造ルート |

|---|---|---|---|---|---|

| C/SiC | 炭素繊維 | 〜1650(非酸化性雰囲気中) | 高い | 優れた耐熱衝撃性、耐損傷性、軽量 | CVI、PIP、MI |

| SiC/SiC(CMC) | SiC繊維 | >1200(最大1600以上) | 中~高 | 極端な温度安定性、耐酸化性、耐放射線性 | CVI、PIP、焼結 |

| 粒子強化SiC | SiC粒子 | 可変(マトリックスに依存) | 低~中程度 | 強化された硬度、耐摩耗性 | 焼結、ホットプレス |

| RBSC/SiSiC | (固有のSi相) | 最大 | 中程度 | 優れた強度、耐摩耗性、複雑な形状、一部の部品で費用対効果が高い | 溶融浸透 |

これらのニュアンスを理解することで、エンジニアと調達専門家は、Sicarb Tech のような専門サプライヤーと効果的に連携して、 カスタム炭化ケイ素複合材を開発できます。 パフォーマンスの限界を押し広げるソリューション。

精度の達成:SiC複合材料の公差、表面仕上げ、および後処理

炭化ケイ素複合材部品が主要な製造プロセスを通じて形成されたら、必要な寸法精度、表面仕上げ、および強化された特性を実現するには、多くの場合、細心の注意を払った後処理手順が必要です。SiC複合材固有の硬度により、これらの作業は困難で特殊なものになりますが、高性能アプリケーションの厳しい要求を満たすためには不可欠です。技術バイヤーやOEMにとって、 公差制御SiC部品 および表面仕上げの能力を理解することは、 カスタムSiC複合材料 コンポーネントを使用している。

達成可能な公差と寸法精度:

SiC複合材部品で達成可能な公差は、いくつかの要因によって異なります。

- SiC複合材の特定の種類(たとえば、繊維強化対粒子強化)。

- 使用される主要な製造プロセス(CVI、PIP、MI、焼結)。

- 部品のサイズと複雑さ。

- 後処理機械加工の程度。

一般に、焼成または処理されたSiC複合材は、寸法の±0.5%〜±1%の範囲の公差を持つか、非常に大きく複雑な部品の場合はさらに広くなる可能性があります。ただし、半導体機器部品、航空宇宙誘導システム、または精密計測機器など、高精度を必要とするアプリケーションでは、はるかに厳しい公差が必要です。

精密研削およびラッピングにより、公差を大幅に改善できます。例えば:

- 標準的な機械加工公差: ±0.025 mm から ±0.1 mm(±0.001″ から ±0.004″)は、重要な寸法でよく達成できます。

- 高精度公差: 場合によっては、高度な機械加工と計測により、±0.005 mm(±0.0002″)またはそれ以上の厳しい公差を、より小さな機能または特定の表面で達成できます。

設計者は、必要な公差のみを指定することが重要です。過度に厳しい、重要でない公差は、製造コストを大幅に増加させる可能性があるためです。経験豊富な SiC 複合材料メーカー(Sicarb Tech など)との連携は、実用的で費用対効果の高い公差スキームを決定するために不可欠です。材料から製品までの統合プロセスに関する彼らの専門知識により、さまざまな 技術セラミック複合材料.

表面仕上げオプション:

SiC複合材の焼成後の表面仕上げは、特にCVIまたはPIP処理された材料の場合、比較的粗くなる可能性があります。必要な表面仕上げは、アプリケーションに大きく依存します。

- トライボロジーアプリケーション(シール、ベアリング): 摩擦と摩耗を最小限に抑えるために、非常に滑らかな表面(低いRa値)が必要です。

- 光学アプリケーション(ミラー): 非常に滑らかで研磨可能な表面が必要です。

- 半導体処理(チャック、リング): 制御された表面粗さと高純度が必要です。

- 流体処理(ノズル、ポンプ部品): 流れを最適化し、粒子の捕捉を防ぐために、滑らかな表面が必要になる場合があります。

後処理で達成可能な一般的な表面仕上げ値:

- 焼成されたまま: Ra=1 μm から 5 μm またはそれ以上。

- 研削: Ra=0.2 μm から 0.8 μm。

- ラップ/研磨: Ra<0.1 μm、特殊な用途では超平滑仕上げ(Ra<0.02 μm)が可能。

SiC複合材の後処理ニーズ:

SiC複合材は非常に硬いため、SiC複合材の機械加工には、ほぼ排他的にダイヤモンド工具と特殊な研削、ラッピング、および研磨装置が必要です。一般的な後処理手順には、次のものがあります。

- ダイヤモンド研磨: これは、SiC複合材部品を成形し、寸法精度を達成するための主要な方法です。部品の形状に応じて、さまざまな研削技術(表面、円筒、センターレス)が使用されます。

- ラッピングとポリッシング: 非常に滑らかな表面と厳密な平面度または平行度が必要なアプリケーションでは、ダイヤモンドスラリーを使用したラッピングが採用されます。研磨により、表面仕上げを鏡面のような品質にさらに向上させることができます。

- レーザー加工: 小さな穴をあけたり、複雑なパターンをカットしたり、局所的な材料除去を実行したりする場合、レーザーアブレーションは、機械加工の代替または補完として効果的ですが、場合によっては時間がかかる可能性があります。繊細または複雑な部品に役立つ非接触処理を提供します。

- ウォータージェット切断: 研磨剤ウォータージェット切断は、特に厚いセクションの場合、SiC複合材プレートまたはブランクの粗い成形または切断に使用できます。一般に、研削の微細な公差または表面仕上げは生成されません。

- エッジの面取りと丸み付け: シャープなエッジを取り除き、取り扱い時の安全性を向上させ、応力集中を軽減するために、エッジはダイヤモンドツールを使用して面取りまたは丸みを帯びていることがよくあります。

- クリーニングと表面処理: 機械加工後、特に半導体部品のような高純度アプリケーションでは、汚染物質、機械加工残留物、またはダイヤモンド粒子を除去するために、厳格な洗浄プロセスが不可欠です。

- コーティングとシーラント:

- 保護コーティング: 一部のSiC複合材、特に非常に高温の酸化環境で使用されるC/SiCの場合、耐用年数を延ばすために、環境バリアコーティング(EBC)または酸化保護コーティング(たとえば、SiCオーバーコートまたはガラスセラミックシーラント)が適用される場合があります。

- 機能性コーティング: コーティングは、耐摩耗性をさらに高める(たとえば、ダイヤモンドライクカーボン– DLC)、生体適合性を向上させる、または電気伝導率を変更するなど、表面特性を変更するために適用できます。

- シーリング: 一部のSiC複合材には、残留気孔率がある場合があります。不浸透性が必要な場合(たとえば、流体封じ込めの目的)、ガラスフリットまたはその他のシーラントを使用したシーリング手順が必要になる場合がありますが、これにより最大動作温度が制限される可能性があります。S-SiCや十分に浸透したRBSCのような高密度SiC複合材は、多くの場合、シーリングを必要としません。

SiC 複合材料の後処理の複雑さとコストは、コンポーネント全体のコストにおける重要な要素です。したがって、可能な限り後処理を最小限に抑えるように設計することが有利です。Sicarb Tech は、包括的なサービスエコシステムと カスタムSiC部品に焦点を当てており、設計段階で貴重なインプットを提供し、後処理の考慮事項を含め、パフォーマンスと製造可能性の両方を最適化できます。

SiC複合材料の実装における課題の克服

炭化ケイ素複合材は、優れた利点を提供しますが、その採用と実装には課題がないわけではありません。これらの潜在的なハードルを理解することは、エンジニアや調達マネージャーがこれらの高度な材料をシステムやアプリケーションに効果的に統合するための鍵となります。これらの課題を軽減するには、多くの場合、慎重な設計、適切な複合材グレードの選択、および経験豊富なサプライヤーとの緊密な連携が必要です。

主な課題と軽減戦略:

- 製造の複雑さとコスト:

- チャレンジだ: SiC複合材、特にSiC/SiCのような繊維強化CMCの製造には、複数のステップ、エネルギー集約型のプロセス(たとえば、CVI、PIP)が含まれ、時間と費用がかかる可能性があります。原材料費、特に高品質のSiC繊維の費用も高くなる可能性があります。

- 緩和:

- 製造可能な設計: 可能な限り製造を簡素化するために部品設計を最適化し、機械加工と複雑なレイアップ要件を削減します。

- プロセスの最適化: 効率を向上させ、コストを削減するために、高度な製造技術とプロセス最適化に投資しているサプライヤーと連携してください。Sicarb Tech は、技術移転とプロセス改善を通じて地元企業を支援することにより、 産業用SiC複合材 をよりアクセスしやすく、コスト競争力のあるものにするのに貢献しています。

- ボリュームの考慮事項: 生産量が多いほど、開発費とツーリング費を償却するのに役立ちます。

- ニアネットシェイプ製造: 部品を最終寸法に近い状態で製造するプロセスを利用すると、広範囲で高価な後処理機械加工の必要性が軽減されます

- コンポーネントを最終

- チャレンジだ: SiC複合材は非常に硬いため、機械加工が非常に困難で時間がかかります。そのため、特殊なダイヤモンド工具、高剛性の機械、熟練したオペレーターが必要となり、部品全体のコストとリードタイムが増加します。

- 緩和:

- 機械加工の最小化: 一次成形プロセスで、できるだけ最終形状に近い部品を設計します。

- 高度な加工技術: 従来の機械加工が現実的でない特定の箇所には、レーザー加工や放電加工(特定の導電性SiCグレードまたは複合材の場合)などの非従来型の機械加工方法を採用します。

- サプライヤーの専門知識: 機械加工に関する専門知識と特殊な設備を持つサプライヤーと提携します。 技術セラミック複合材料.

- 脆性と耐損傷性(金属との比較):

- チャレンジだ: SiC複合材は、モノリシックセラミックスよりも大幅に靭性が高いものの、ほとんどの金属よりも脆いです。破壊前に金属のような塑性変形を示さない場合があり、一部の用途では耐衝撃性が懸念されることがあります。

- 緩和:

- 適切な複合材の選択: 繊維強化SiC複合材(C/SiC、SiC/SiC)は、特に靭性を高め、「穏やかな」(壊滅的ではない)破壊モードを実現するように設計されています。

- 設計上の考慮事項: 角を丸くするなどの工夫を取り入れ、応力集中を避け、セラミック部品への引張応力を最小限に抑えるように荷重経路を設計します。

- 保護対策: 衝撃リスクの高い環境では、可能な限り保護エンクロージャーまたは衝撃吸収層の設計を検討します。

- 接合と統合:

- チャレンジだ: SiC複合材同士または他の材料(特に金属)との接合は、熱膨張係数の違いやセラミックスの化学的性質により困難な場合があります。

- 緩和:

- メカニカル・ファスニング: 必要に応じて、ボルト締めまたはクランプ締めのジョイントを設計し、CTEのミスマッチに対応するために、柔軟性のある中間層を使用します。

- 接着剤による接着: 特殊な高温接着剤を使用できますが、その温度制限を考慮する必要があります。

- ブレージング/溶接: 活性金属ろう付けや液相拡散接合などの高度な技術を利用できますが、専門的な知識と慎重な管理が必要です。

- 統合設計: 可能であれば、より大きな一体型の複合材構造を設計して、ジョイントの数を減らします。

- 耐熱衝撃管理:

- チャレンジだ: 一般的に優れていますが、急激で極端な温度変動は、特に内部に重大な欠陥や応力集中がある場合、一部のSiC複合材に熱衝撃や潜在的な亀裂を引き起こす可能性があります。

- 緩和:

- 素材の選択: 特に高い耐熱衝撃性を持つグレード(特定のRBSiCグレードや繊維強化複合材など)を選択します。

- 緩やかな加熱/冷却: 可能な場合は、運転サイクルで制御された加熱および冷却速度を実装します。

- 温度勾配の設計: 急激な温度勾配を最小限に抑えるように部品を設計します。

- 特性評価と非破壊評価(NDE):

- チャレンジだ: SiC複合材部品の品質と完全性を保証することは、金属の場合よりも複雑になる可能性があります。気孔、剥離、繊維の損傷などの内部欠陥は、検出が困難な場合があります。

- 緩和:

- 高度なNDE技術: X線コンピュータ断層撮影(CT)、超音波検査(Cスキャン)、およびサーモグラフィーなどの方法を利用して、部品を検査します。

- サプライヤーの品質システム: 堅牢な品質管理手順とNDE機能を統合しているサプライヤーと協力します。 SiC複合材料製造 プロセス。

以下の表は、一般的な課題と潜在的なアプローチをまとめたものです。

| 課題 | 主な影響領域 | 潜在的な軽減策 |

|---|---|---|

| 高い製造コスト | プロジェクト全体の予算、ROI | 設計の最適化、プロセスの効率化、量産、ニアネットシェイプ、濰坊市のような費用対効果の高いハブとの提携。 |

| 困難な機械加工 | 部品コスト、リードタイム、公差 | 設計による機械加工の最小化、高度な機械加工技術(レーザー、EDM)、専門的な機械加工サプライヤー。 |

| 脆性/耐損傷性 | 信頼性、耐衝撃性 | 繊維強化グレード(C/SiC、SiC/SiC)の使用、応力集中を避けるための慎重な設計、保護対策。 |

| 接合とシステム統合 | 設計の複雑さ、組み立て | 機械的締結、特殊接着剤、高度なろう付け、一体型モノリシック設計。 |

| 耐熱衝撃性 | サイクル温度における部品寿命 | 耐熱衝撃性グレードの選択、制御された加熱/冷却速度、熱勾配を最小限に抑える設計。 |

| NDEと品質保証 | 信頼性、欠陥検出 | 高度なNDE(CT、Cスキャン、サーモグラフィー)、堅牢なサプライヤー品質管理システム。 |

これらの課題を克服するには、材料の選択と設計から製造と品質保証まで、総合的なアプローチが必要です。Sicarb Tech は、高品質で費用対効果の高い カスタム炭化ケイ素部品 中国からだけでなく、技術移転サービスも提供しています。この独自の機能により、クライアントは独自の特殊なSiC製造施設を設立し、プロセス全体を深く理解し、制御できるようになり、これにより、これらの固有の課題の多くを軽減できます。

成功のための提携:SiC複合材料サプライヤーの選択とコスト要因の理解

適切なサプライヤーの選択 カスタム炭化ケイ素複合材を開発できます。 ニーズを満たすサプライヤーを選択することは、プロジェクトの成功、部品の品質、および全体的な費用対効果に大きく影響する重要な決定です。の特殊性を考えると SiC複合材料製造 これらの材料が使用される要求の厳しい用途では、潜在的なパートナーの徹底的な評価が不可欠です。さらに、コストとリードタイムの主な要因を理解することで、調達担当者とエンジニアは情報に基づいた意思決定を行い、予算を効果的に管理できます。

適切なSiC複合材サプライヤーの選び方:

の潜在的なサプライヤーを評価する場合 技術セラミック複合材料は、材料自体を選択するのと同じくらい重要です。サプライヤーの技術的能力、材料に関する専門知識、品質管理システム、および顧客サポートは、アプリケーションの成功において極めて重要な役割を果たします。

- 技術的専門知識と経験:

- サプライヤーは、必要な特定の種類のSiC複合材(C/SiC、SiC/SiC、RBSCなど)で実績がありますか?

- 材料科学、複合材設計、および製造プロセスに関する深い知識を持っていますか?

- エンジニアリングサポートを提供し、製造容易性のための設計で協力できますか?

- 材料の選択肢とカスタマイズ機能:

- サプライヤーは、さまざまなSiC複合材グレードを提供していますか、または特定の性能目標を満たすためにカスタム配合を開発できますか?

- 独自の形状、サイズ、および複雑な設計に対応する柔軟性はどの程度ですか?

- シカーブ・テックは、この分野で優れています。中国科学院の堅牢な科学的および技術的能力を活用して、彼らは、多様なニーズに対応できる、材料、プロセス、設計、測定、評価など、幅広い技術を所有しています。 カスタムSiC部品 ニーズがある。

- 製造能力と品質管理:

- どのような製造プロセスを採用していますか(CVI、PIP、MI、焼結など)?これらは、部品の要件と一致していますか?

- 精密機械加工および後処理(研削、ラッピング、コーティング)の能力はどの程度ですか?

- 堅牢な品質管理システム(ISO 9001認証など)を導入していますか?どのようなNDE技術を使用していますか?

- 立地とサプライチェーンの信頼性:

- 彼らの製造施設はどこにありますか?たとえば、中国の濰坊市は、炭化ケイ素生産の主要なハブであり、中国の SiC 総生産量の 80% 以上を占める 40 以上の企業があります。Sicarb Tech は、2015 年以来この地域で活躍し、技術の進歩を促進してきました。

- 原材料の安定供給と一貫した生産を保証できますか?

- 彼らの標準的なリードタイムと納期遵守率は?Sicarb Tech は、中国国内での信頼性の高い品質と供給保証を重視しています。

- 費用対効果と価値:

- コストは考慮すべき要素ですが、品質、信頼性、および技術サポートとのバランスを取る必要があります。

- 必要な仕様と量に対して競争力のある価格を提供できますか?

- Sicarb Tech は、確立された産業基盤と、地元企業への技術サポートを活用して、中国からより高品質で費用対効果の高いカスタム炭化ケイ素コンポーネントを提供することを目指しています。

- 技術移転とパートナーシップの可能性:

- 生産を内製化しようとしている企業や、深い技術的連携を必要とする企業は、Sicarb Tech のようなサプライヤーを検討してください。彼らは、次のようなユニークな提案を提供しています。 プロフェッショナルな炭化ケイ素製造のための技術移転工場設計、機器調達、設置、試運転、試作などのターンキープロジェクトサービスを含みます。これにより、クライアントは独自の特殊なSiC製品製造プラントを構築できます。

- 顧客サービスとコミュニケーション:

- 問い合わせへの対応は迅速で、コミュニケーションは透明ですか?

- 同様のプロジェクトの紹介や事例を提供できますか?

SiC複合材のコスト要因とリードタイムの考慮事項:

| コスト/リードタイムの要因 | 影響 | 調達に関する考慮事項 |

|---|---|---|

| 材料グレードと純度 | 高純度の原材料(CMC用の特殊なSiC繊維など)は高価です。複雑な複合材配合はコストを増加させます。 | アプリケーションに必要な最小限のグレードと純度を指定します。過剰な仕様はコストを増加させます。 |

| 部品の複雑さ | 複雑な形状、薄い壁、および複雑な内部構造は、工具コスト、製造の難易度、およびスクラップ率を増加させます。 | 可能な限り設計を簡素化します。設計段階の早い段階で、サプライヤーと製造可能性について話し合います。 |

| 部品のサイズ | 部品が大きいほど、より多くの材料、より大きな処理装置、および潜在的により長い処理時間が必要になります。 | 非常に大きい場合は、部品をより小さく、接合可能なセクションで作成できるかどうかを検討しますが、接合により複雑さが増します。 |

| 公差と表面仕上げ | より厳しい公差とより細かい表面仕上げには、より広範で正確な機械加工(ダイヤモンド研削、ラッピング)が必要であり、コストがかかります。 | 部品の機能によって本当に必要な公差と仕上げのみを指定します。 |

| 生産量 | 少量生産では、セットアップ、工具、および開発費用により、ユニットあたりのコストが高くなります。大量生産では、規模の経済が可能です。 | 可能な場合は、注文を統合します。異なるボリューム層の価格ブレークについて話し合います。 |

| 製造プロセス | 一部のプロセス(SiC/SiCのCVIなど)は、本質的に他のプロセス(RBSCなど)よりも時間がかかり、資本集約的です。 | 特定の複合材タイプについて、異なる製造ルートがコストとリードタイムに与える影響を理解します。 |

| 後処理の必要性 | 広範な機械加工、コーティング、またはその他の特殊な処理は、コストと時間を大幅に増加させます。 | 後処理を最小限に抑えるように設計します。コーティングが不可欠であるか、材料の選択で目的の特性を実現できるかどうかを評価します。 |

| テストと認証 | 厳格なテスト、NDE、および特定の認証は、コストを増加させ、リードタイムを延長する可能性があります。 | テスト要件を明確に定義します。一部の標準テストは、サプライヤーによって含まれている場合があります。 |

| サプライヤーの所在地とロジスティクス | 輸送コスト、輸入/輸出関税(該当する場合)、およびサプライチェーン全体の複雑さは、最終コストと納期に影響を与える可能性があります。 | 総着陸コストを考慮します。プロジェクトのタイムラインを満たすには、信頼性の高いロジスティクスが重要です。 |

のコストとリードタイム カスタム炭化ケイ素複合材料 はいくつかの要因によって大きく変化する:

Sicarb Tech が注目すべきパートナーである理由:

中国科学院(濰坊)イノベーションパークの一員であり、中国科学院国家技術移転センターの支援を受けている Sicarb Tech は、その独自の立場から際立っています。彼らは単なるサプライヤーではなく、技術イネーブラーです。

- 深い専門知識: カスタムSiC生産を専門とする国内トップレベルの専門家チームを擁しています。

- 技術サポート: 10社以上の地元企業をその技術で支援し、材料から完成品まで幅広い能力を示しています。

- コスト競争力のあるソリューション: 濰坊SiC製造ハブを活用して、より高品質でコスト競争力のあるカスタムSiC部品を提供します。

- 独自の技術移転サービス: 独自のSiC生産プラントを設立したいクライアントにターンキーソリューションを提供し、効果的な投資と信頼性の高い技術変革を保証します。

Sicarb Tech のようなサプライヤーを選択することは、基礎研究開発から大規模製造、国際協力まで、SiC 業界に関する深い理解を持っている組織と提携することを意味します。これは、高度な 産業用SiC複合材.

炭化ケイ素複合材料に関するよくある質問(FAQ)

Q1:モノリシック炭化ケイ素と炭化ケイ素複合材の主な違いは何ですか? A1:主な違いは、破壊靭性と破壊モードにあります。モノリシック炭化ケイ素(特定の強化戦略のないS-SiCやRBSCなど)は非常に硬くて強いですが、脆性があるため、衝撃や高い応力下で突然破壊する可能性があります。 炭化ケイ素複合材料C/SiC(炭素繊維強化SiC)やSiC/SiC(SiC繊維強化SiC)などの強化相(繊維、ウィスカー、または特定の微細構造設計)をSiCマトリックスに組み込んでいます。 この強化は、亀裂を偏向または停止させるのに役立ち、破壊靭性を大幅に向上させ、より耐損傷性があり、壊滅的ではない破壊につながります。 基本的に、複合材は、要求の厳しい機械的および熱的条件下でよりタフで信頼性が高くなるように設計されています。

Q2:炭化ケイ素複合材は、従来のSiCまたは高性能合金よりも大幅に高価ですか? A2:一般的に、 カスタム炭化ケイ素複合材料、特に SiC/SiC のような高度な CMC は、モノリシック SiC グレードや多くの高性能金属合金と比較して、初期費用が高くなる可能性があります。これは、特殊な原材料(高純度 SiC ファイバーなど)のコスト、複雑で多くの場合長い製造プロセス(CVI や PIP など)、およびこれらの硬質材料の機械加工の難しさによるものです。ただし、より高い初期費用は、次のような理由で正当化できる場合があります。* 優れた性能: 金属が故障する可能性のある、より高い温度またはより腐食性の環境での動作を可能にします。* より長い耐用年数: より優れた耐摩耗性、耐食性、および熱安定性による。* ダウンタイムとメンテナンスの削減: ライフサイクルコストの削減につながります。* 軽量化: 特に航空宇宙分野では、燃費の向上につながります。標準 SiC または合金が要件を満たす用途では、複合材料は費用対効果が高くない場合があります。しかし、性能が最優先される極限環境では、SiC 複合材料は、初期投資を上回る価値を提供します。Sicarb Tech のような企業は、より多くの コスト競争力のあるカスタム炭化ケイ素部品 産業ハブと高度な技術を活用することによって。

Q3:カスタム炭化ケイ素複合材部品の 26186: A3: 部品のリードタイムについて カスタムSiC複合材料 部品のリードタイムは、数週間から数ヶ月と大幅に変動する可能性があり、いくつかの要因に左右されます。* 部品の複雑さ: 一般的に、単純な形状ほど複雑な設計よりもリードタイムが短くなります。* SiC複合材の種類: 製造プロセスによっては(例:高密度SiC/SiCのためのCVI)、本質的に時間がかかるものがあります。RBSCや焼結部品の方が早いかもしれません。* 原材料の入手可能性: 特殊な繊維や粉末には、独自のリードタイムがある場合があります。* ツーリングの要件: 新しい金型やカスタムツーリングが必要な場合、初期リードタイムが長くなります。* 生産量: プロセスが確立されると、少量の一点物の試作品は、大量生産よりもユニットあたりの時間がかかる場合があります。* 後処理の要件: 大規模な機械加工、研磨、またはコーティングは、リードタイムを延長します。* サプライヤーの現在の生産能力: メーカーのバックログも、納期に影響を与える可能性があります。プロジェクトの早い段階で、Sicarb Tech などのサプライヤー

結論:カスタム炭化ケイ素複合材料の力の活用

炭化ケイ素複合材料は、材料科学の最前線に立ち、最も困難な産業環境で新たなレベルの性能を引き出す、並外れた特性の組み合わせを提供します。 航空宇宙エンジンの猛烈な熱や工業炉から、半導体処理の攻撃的な化学環境、製造における過酷な摩耗条件まで、 カスタムSiC複合材は、 従来の材料では対応できないソリューションを提供します。強化された破壊靭性、卓越した高温安定性、優れた耐摩耗性、および調整可能な特性により、イノベーションと効率に不可欠です。

これらの高度な材料を実装するまでの道のりには、設計、材料グレード、製造プロセス、および後処理の要件を慎重に検討することが含まれます。コスト、機械加工の複雑さ、統合などの潜在的な課題を乗り越えるには、専門知識と知識豊富なサプライヤーとの緊密な連携が必要です。

次のような組織は、 シカーブ・テック この状況において極めて重要です。中国のSiC産業の中心地である濰坊市に拠点を置き、中国科学院の強力な研究能力に支えられたSicSinoは、高品質でコスト競争力のある カスタム炭化ケイ素部品 へのアクセスを提供するだけでなく、技術移転と専門生産施設の設立のための独自の道筋も提供します。高度な材料の供給と、製造に関する知識でお客様を支援するというコミットメントは、SiC技術のグローバルな採用を促進するための先進的なアプローチを強調しています。

エンジニア、調達マネージャー、および技術バイヤーにとって、 炭化ケイ素複合材料を採用することは、 耐久性、信頼性、および高性能アプリケーションの未来への投資を意味します。経験豊富で技術的に高度なサプライヤーと提携することで、業界はこれらの優れた材料の可能性を最大限に活用し、進歩を推進し、比類のない卓越した運用を実現できます。

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.