Equipo de sinterización al vacío para dispositivos de carburo de silicio e interconexiones Ag-Stack de alta fiabilidad

Compartir

Visión general del producto y relevancia para el mercado en 2025

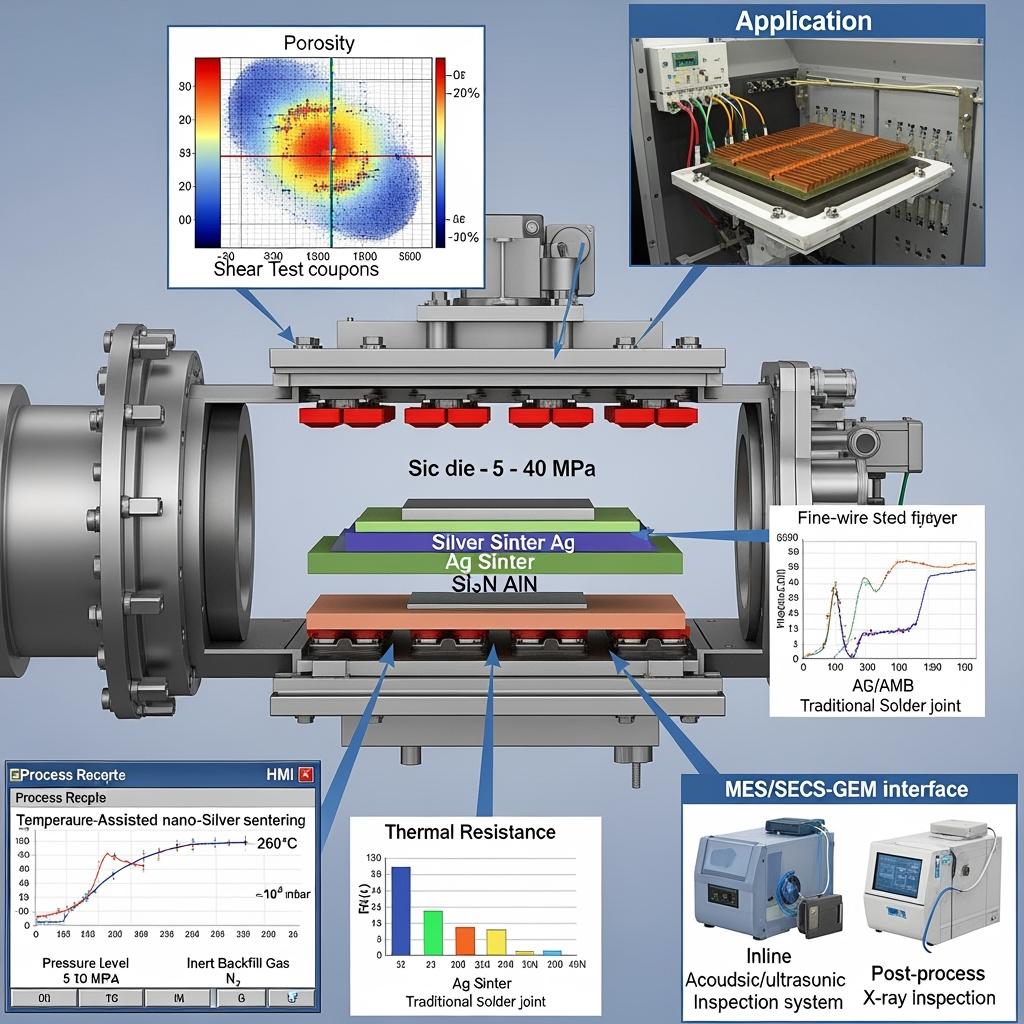

El equipo de sinterización al vacío es una piedra angular del embalaje robusto de dispositivos de carburo de silicio (SiC), lo que permite interconexiones y fijaciones de matrices basadas en Ag de alta fiabilidad que resisten los ciclos térmicos severos. En los sectores industriales emergentes de Pakistán, como el textil, el cemento, siderúrgicoy los sectores industriales emergentes, los PCS del sistema de almacenamiento de energía de la batería (BESS) y los inversores MV se enfrentan a temperaturas ambiente de 45–50 °C, polvo y volatilidad de la red en alimentadores de 11–33 kV. En estas condiciones, las fijaciones de soldadura tradicionales se fatigan, lo que aumenta la resistencia térmica y pone en peligro el tiempo de actividad. La sinterización al vacío de pasta, preformas o películas de nano-Ag de plata (Ag) crea una unión metalúrgica casi libre de porosidad con una conductividad térmica y resistencia a la fluencia excepcionales, lo que mejora directamente la eficiencia del convertidor, la densidad de potencia y la vida útil.

A medida que las frecuencias de conmutación de SiC aumentan a 50–200 kHz para una magnética compacta y eficiencias del sistema ≥98 %, los cambios de temperatura de la unión (ΔTj) aumentan. El equipo de sinterización al vacío proporciona la presión, la temperatura y el control de la atmósfera precisos necesarios para formar pilas de Ag de alta resistencia entre las matrices de SiC, los sustratos DBC/AMB (Si3N4/AlN) y las placas base o placas frías. Los principales impulsores de 2025 para Pakistán incluyen:

- Mejora de la fiabilidad: Las interconexiones de sinterización con Ag ayudan a alcanzar los objetivos de MTBF cercanos a las 200.000 horas, incluso con entornos polvorientos y calientes que restringen la refrigeración.

- Eficiencia y densidad: Una menor resistencia térmica reduce las temperaturas de la unión, lo que permite disipadores de calor más pequeños y mejoras en la densidad de potencia de 1,8 a 2,2×.

- Localización: El establecimiento de la capacidad de sinterización en el país reduce los plazos de entrega, se alinea con la mejora industrial del gobierno y fortalece el soporte posventa.

Especificaciones técnicas y funciones avanzadas

- Capacidad del proceso

- Rango de temperatura: 150–300 °C para nano-Ag asistido por presión; hasta 400–500 °C opciones para sistemas Ag especializados

- Control de presión: 5–40 MPa programable, uniforme en toda el área de la platina con retroalimentación en tiempo real

- Atmósfera: Alto vacío (<10^-3 mbar) con relleno inerte (N2/Ar); control de ppm de O2 bajo para evitar la oxidación

- Alineación y planitud: <20 µm de planitud en accesorios de 200×200 mm; opciones de sujeción de baja deformación

- Perfiles térmicos: Rampas/remojos de varios pasos; enfriamiento controlado para mitigar la tensión residual

- Materiales y pilas

- Pastas de Ag, películas de nano-Ag y preformas; compatible con acabados Ni/Ag/Au en Cu; admite sustratos DBC/AMB (Si3N4/AlN) y placas base Cu/Mo

- Pilas de varios niveles para fijación de matrices más unión de sustrato a placa base

- Garantía de calidad y metrología

- Registro de trazas de desplazamiento/presión en línea; registros de datos basados en lotes

- Evaluación no destructiva posterior al proceso (C-SAM/ultrasónico), rayos X para vacíos, estaciones de prueba de corte/tracción

- Flujos de trabajo de extracción de Rth-jc; mapeo de impedancia térmica para gemelos digitales

- Rendimiento y automatización

- Modelos por lotes y semicontinuos; kits de cambio para diferentes formatos de módulos

- Opciones de carga robótica; compatibilidad FOUP/SMIF para manipulación limpia

- Conectividad SECS/GEM y OPC-UA; gestión de recetas y paneles SPC

- Seguridad y mantenimiento

- Enclavamientos de sobrepresión/sobretemperatura; detección de fugas de vacío

- Kits de servicio de zona caliente de grafito; rutinas de calibración para presión y termopares

Comparación de rendimiento para interconexiones de módulos SiC en entornos industriales hostiles

| Criterio | Sinterización al vacío a base de Ag (asistida por presión) | Fijación de soldadura de alto plomo o SAC |

|---|---|---|

| Conductividad térmica de la unión | Alto (equivalente a ~150–250 W/m·K) | Moderado (40–70 W/m·K) |

| Resistencia al ciclo de potencia (ΔTj) | Excelente; fatiga por fluencia mínima | Limitado por la fluencia de la soldadura/crecimiento de vacíos |

| Capacidad de temperatura de funcionamiento | Estable a 175 °C de unión | Se necesita degradación a alta Tj |

| Tasa de vacíos y calidad de la línea de unión | Muy baja porosidad con control de proceso | Mayor riesgo de vacío; bombeo durante la vida útil |

| Impacto en el tamaño del sistema | Permite disipadores de calor/placas frías más pequeños | Se requiere una refrigeración mayor |

Ventajas clave y beneficios probados con la cita de un experto

- Fiabilidad de la vida útil: Las uniones sinterizadas con Ag resisten la fluencia y mantienen una baja resistencia térmica en amplios ciclos ΔTj, lo que es fundamental para los convertidores SiC de 50–200 kHz que operan a temperaturas ambiente de 45–50 °C.

- Eficiencia y huella: La reducción de Rth-jc y la distribución uniforme del calor reducen la masa del disipador de calor/placa fría, lo que mejora la eficiencia del PCS a ≥98 % y reduce el volumen del armario en >30 %.

- Consistencia del proceso: El vacío más la presión controlada ofrecen líneas de unión repetibles, lo que permite distribuciones paramétricas más ajustadas y una rampa de producto más rápida.

Perspectiva experta:

“Pressure-assisted silver sintering provides superior thermal and mechanical reliability compared to solder, making it the preferred interconnect for high-temperature, high-cycling SiC power modules.” — IEEE Power Electronics Magazine, packaging reliability insights (https://ieeexplore.ieee.org)

Aplicaciones reales e historias de éxito mensurables

- BESS de 2 MW/4 MWh en Punjab: La transición de la soldadura a las fijaciones de matrices y sustratos sinterizadas con Ag redujo las temperaturas de la unión en ~10–14 °C a plena carga. La eficiencia del sistema aumentó al 98,2 %, y el volumen del conjunto de refrigeración se redujo en ~35 %, lo que mejoró el tiempo de actividad durante el calor máximo del verano.

- Accionamientos industriales en las fábricas textiles de Sindh: Las uniones de sinterización con Ag eliminaron las fallas recurrentes por fatiga de la soldadura bajo ciclos frecuentes de arranque/parada. El tiempo medio entre las llamadas de servicio mejoró en >25 %, lo que redujo los costes de mantenimiento.

- Piloto de inversor MV en el sur de Pakistán: DBC a placa base sinterizado con Ag redujo la deriva térmica entre fases, lo que permitió una mayor frecuencia de conmutación y filtros LCL más pequeños, al tiempo que cumplía con los requisitos de FRT y potencia reactiva de los servicios públicos en la primera pasada.

Selección y mantenimiento

- Diseño de pila

- Elija Si3N4-DBC para una máxima robustez de ciclo; considere AlN-DBC para el flujo de calor máximo con ciclos gestionados.

- Especifique la metalización compatible con Ag (acabados Ni/Ag o Ni/Au) y verifique la humectabilidad.

- Parámetros del proceso

- Optimice la temperatura/presión/remojo para cumplir con los objetivos de espesor de la línea de unión (por ejemplo, 20–50 µm) y baja porosidad.

- Utilice herramientas cLAD/grafito para mantener la planitud y la presión uniforme; supervise los perfiles de desplazamiento.

- Inspección y metrología

- Implemente C-SAM para la detección de vacíos, rayos X para la cobertura y pruebas de corte por las directrices IPC/JEDEC.

- Extraiga la impedancia térmica para los modelos de gemelos digitales y el mantenimiento predictivo.

- Preparación ambiental

- Considere los recubrimientos conformales y los acabados resistentes a la corrosión para sitios húmedos y polvorientos; asegúrese de los planes de mantenimiento de los filtros para la refrigeración.

- Cadena de suministro y localización

- Obtenga pastas/preformas de Ag con reología estable; implemente el almacenamiento en cadena de frío cuando sea necesario.

- Planifique la formación de los operadores y el mantenimiento preventivo para garantizar un alto tiempo de actividad del equipo.

Factores de éxito del sector y testimonios de clientes

- La colaboración multifuncional entre los equipos de embalaje, térmicos y de control acorta el tiempo de puesta en marcha y mejora la fi

- SPC sobre presión, temperatura y vacío mejora la consistencia de lote a lote, reduciendo la reelaboración y el riesgo de garantía.

Comentarios de los clientes:

“La adopción del sinterizado al vacío con Ag eliminó nuestras fallas por fatiga de la soldadura y redujo varios grados las temperaturas de unión, lo que nos permitió pasar las pruebas de utilidad sin aumentar el tamaño de la refrigeración”. — Jefe de Ingeniería, fabricante de PCS con sede en Pakistán

Futuras innovaciones y tendencias del mercado

- Sistemas nano-Ag de baja temperatura para sustratos sensibles, conservando al mismo tiempo una alta fiabilidad

- Metrología de porosidad en línea y ajuste de parámetros impulsado por IA para maximizar el rendimiento

- Apilamientos de sinterizado de cobre e híbridos Ag/Cu para la reducción de costes sin comprometer el rendimiento

- Programas de localización en Pakistán para establecer líneas de embalaje de módulos con sinterización al vacío e inspección en línea

Preguntas frecuentes y respuestas de expertos

- ¿Qué presión y temperatura son típicas para la sinterización con Ag?

La sinterización asistida por presión utiliza comúnmente 5–30 MPa y 200–260 °C para las pastas nano-Ag; las recetas varían según el tipo de pasta y el apilamiento. - ¿Cómo se compara el sinterizado con Ag con la soldadura en las pruebas de ciclo?

Las uniones sinterizadas con Ag muestran una resistencia notablemente mejorada a la fluencia y al crecimiento de grietas, lo que permite mantener ciclos altos de ΔTj donde las soldaduras se fatigan. - ¿Es obligatorio el vacío?

Un vacío controlado con relleno inerte minimiza la oxidación y mejora la densificación, lo que proporciona líneas de unión con pocos huecos y repetibilidad. - ¿Podemos adaptar los diseños de módulos existentes?

Sí. Se pueden adaptar muchas huellas basadas en soldadura; verifique la compatibilidad de la metalización y vuelva a calificar el rendimiento térmico/mecánico. - ¿Qué inspecciones son esenciales?

C-SAM, rayos X, comprobaciones del grosor de la línea de unión, pruebas de cizallamiento y extracción de impedancia térmica proporcionan una imagen de calidad completa.

Por qué esta solución es adecuada para sus operaciones

La sinterización al vacío para las interconexiones de apilamiento de Ag convierte las ventajas teóricas del SiC en ganancias prácticas de fiabilidad y eficiencia. Al reducir la resistencia térmica, resistir la fatiga y permitir un funcionamiento a mayor frecuencia, admite una eficiencia de PCS ≥98 %, una densidad de potencia de 1,8–2,2× y una larga vida útil en los entornos polvorientos y de alta temperatura de Pakistán. Esto reduce directamente el LCOE, la frecuencia de mantenimiento y el riesgo de puesta en marcha para las aplicaciones textiles, de cemento, de acero y las aplicaciones industriales emergentes.

Conecte con especialistas para soluciones personalizadas

Asóciese con Sicarb Tech para construir líneas de embalaje de alta fiabilidad:

- Más de 10 años de experiencia en la fabricación de SiC

- Respaldo de la Academia de Ciencias de China y una línea de innovación

- Desarrollo personalizado en componentes R-SiC, SSiC, RBSiC y SiSiC con apilamientos DBC/AMB avanzados

- Servicios de transferencia de tecnología y establecimiento de fábricas: diseño, selección de herramientas, SAT/FAT, recetas y soporte de certificación

- Soluciones llave en mano, desde materiales y dispositivos hasta sinterización, módulos, refrigeración y cumplimiento

- Resultados probados con más de 19 empresas que mejoran la eficiencia, la fiabilidad y el tiempo de comercialización

Reserve una consulta gratuita para conocer las especificaciones de los equipos de sinterización, las recetas de los procesos y la planificación de la localización:

- Email: [email protected]

- Teléfono/WhatsApp: +86 133 6536 0038

Asegure las franjas horarias de construcción de equipos y las ventanas de transferencia de procesos para 2025–2026 con el fin de acelerar los programas de PCS e inversores MV en Pakistán.

Metadatos del artículo

Última actualización: 2025-09-10

Próxima actualización programada: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.