Dominar la excelencia de los materiales: Una inmersión profunda en los equipos de sinterización de carburo de silicio

Compartir

En el ámbito de los materiales avanzados, el carburo de silicio (SiC) destaca por sus propiedades excepcionales, lo que lo hace indispensable en una multitud de aplicaciones industriales de alto rendimiento. Desde los entornos exigentes de la fabricación de semiconductores hasta las temperaturas extremas de los hornos aeroespaciales e industriales, los componentes de SiC ofrecen una durabilidad, una conductividad térmica y una resistencia al desgaste y a la corrosión sin igual. Sin embargo, el camino para lograr estas características superiores es intrincado, con el proceso de sinterización y el equipo de sinterización de carburo de silicio especializado desempeñando un papel fundamental. Esta entrada de blog profundiza en los aspectos críticos de los equipos de sinterización de SiC, explorando sus tipos, consideraciones operativas y la importancia de seleccionar la tecnología y el proveedor adecuados para desbloquear todo el potencial de este notable cerámicatécnico. Para las empresas que buscan productos personalizados de carburo de silicio o que pretenden establecer Tecnología de producción de SiCsólidas, la comprensión de este equipo es primordial.

Introducción a los equipos de sinterización de carburo de silicio: Impulsando la producción de cerámicas avanzadas

El carburo de silicio, un compuesto cristalino de silicio y carbono producido sintéticamente, es famoso por su dureza, alta conductividad térmica, baja expansión térmica y resistencia a los ácidos y al desgaste. Estos atributos lo convierten en un material preferido para los componentes que deben soportar condiciones de funcionamiento severas. Sin embargo, el polvo de SiC en bruto, incluso cuando se le da la forma deseada (un "cuerpo verde"), carece de la resistencia y la densidad necesarias para la mayoría de las aplicaciones. Aquí es donde entra en juego la sinterización.

La sinterización es un proceso de tratamiento térmico que aplica calor (y a veces presión) a un compacto de polvo para transformarlo en un cuerpo sólido denso y coherente. Para el carburo de silicio, este proceso es particularmente desafiante debido a sus fuertes enlaces covalentes, que dificultan la densificación sin temperaturas muy altas (a menudo superiores a 2000∘C) o el uso de ayudas de sinterización. El equipo de sinterización de carburo de silicio, por lo tanto, se refiere a los hornos industriales especializados y a los sistemas asociados diseñados para lograr estas exigentes condiciones con precisión y control.

La importancia de este equipo no puede ser exagerada. Es la piedra angular de fabricación avanzada de cerámica, permitiendo la producción de componentes SiC fiables y de alta calidad, tales como:

- Equipos de procesamiento de semiconductores piezas (por ejemplo, placas de sujeción de obleas, componentes de grabado, anillos de enfoque)

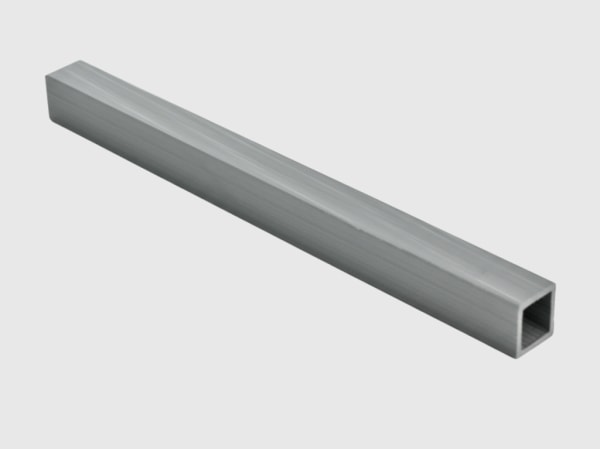

- Horno de alta temperatura componentes (por ejemplo, vigas, rodillos, boquillas de quemadores, tubos radiantes)

- Componentes aeroespaciales (por ejemplo, toberas de cohetes, espejos para telescopios espaciales)

- Cerámicas del sector energético (por ejemplo, tubos de intercambiadores de calor, componentes para aplicaciones nucleares)

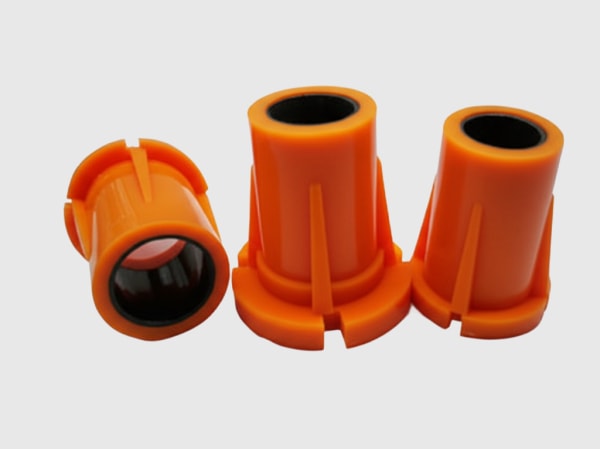

- Piezas resistentes al desgaste para fabricación industrial (por ejemplo, cierres mecánicos, componentes de bombas, boquillas de chorro)

Las empresas que buscan Piezas SiC OEM o venta al por mayor de componentes de SiC confían en fabricantes con capacidades de sinterización de vanguardia. Sicarb Tech, estratégicamente ubicada en la ciudad de Weifang, el centro de fabricación de piezas personalizables de carburo de silicio de China, ha sido fundamental para el avance de Tecnología de producción de SiC desde 2015. Aprovechando la destreza científica de la Academia de Ciencias de China, SicSino no solo proporciona componentes de SiC personalizados de alta calidad, sino que también ofrece servicios integrales de transferencia de tecnología, lo que empodera a las empresas de todo el mundo. Nuestra comprensión de los matices de los materiales de SiC y su procesamiento nos permite apoyar a las empresas locales en Weifang, que en conjunto representan más del 80 % de la producción de SiC de China, y ofrecer esta experiencia a una clientela global.

El papel fundamental de la sinterización en la fabricación de carburo de silicio: Lograr propiedades óptimas

El proceso de sinterización es la clave para transformar los polvos de SiC poco compactados en piezas cerámicas robustas y de alta densidad con microestructuras a medida y, en consecuencia, propiedades físicas y mecánicas optimizadas. Sin una sinterización eficaz, los componentes SiC seguirían siendo porosos, mecánicamente débiles e inadecuados para las exigentes aplicaciones en las que sus características únicas son más valoradas. Los objetivos principales de la sinterización del carburo de silicio son:

- Densificación: Reducir la porosidad y aumentar la densidad general del material, a menudo acercándose a su máximo teórico. Una mayor densidad suele correlacionarse con una mejor resistencia mecánica, dureza y conductividad térmica.

- Control del crecimiento del grano: Gestionar el tamaño y la distribución de los granos de SiC durante el proceso de alta temperatura. Si bien cierto crecimiento del grano es inherente a la sinterización, un crecimiento excesivo puede ser perjudicial para las propiedades mecánicas como la tenacidad a la fractura.

- Homogeneidad microestructural: Garantizar una microestructura uniforme en todo el componente, lo cual es crucial para un rendimiento predecible y fiable.

- Pureza de fase: Mantener el politipo SiC deseado (por ejemplo, alfa-SiC o beta-SiC) y minimizar las fases secundarias no deseadas, especialmente cuando se utilizan ayudas de sinterización.

Diferentes grados de material SiC requieren enfoques de sinterización distintos. Por ejemplo:

- Carburo de silicio sinterizado (SSiC): Normalmente producido por sinterización sin presión de polvo fino de SiC con ayudas de sinterización no óxidas (por ejemplo, boro y carbono). Este proceso suele ocurrir a temperaturas entre 2000∘C y 2200∘C en una atmósfera inerte (como el argón). El SSiC resultante exhibe una excelente pureza química, alta resistencia y una resistencia superior

- Carburo de silicio ligado por reacción (RBSiC o SiSiC): Formado mediante la infiltración de silicio fundido en un compacto poroso de partículas de SiC y carbono. El silicio reacciona con el carbono para formar nuevo SiC, que une las partículas originales. Este proceso ocurre a temperaturas más bajas (alrededor de 1500 °C−1700 °C) que la sinterización de SSiC y da como resultado un material denso con una mínima contracción por cocción. Sin embargo, contiene algo de silicio libre residual (típicamente 8-15%), lo que limita su temperatura máxima de servicio y su resistencia química en ciertos entornos.

- Carburo de silicio recristalizado (RSiC): Producido mediante la cocción de granos de SiC de alta pureza a temperaturas muy altas (a menudo 2300 °C−2500 °C). Los granos de SiC se unen entre sí a través de mecanismos de evaporación-condensación, lo que da como resultado una estructura porosa pero con una excelente resistencia al choque térmico y una alta resistencia a la temperatura. Se utiliza a menudo para mobiliario de hornos.

La elección del método de sinterización y la precisión de la equipo de sinterización de carburo de silicio impactan directamente en estos resultados. Los perfiles de temperatura controlados, las condiciones atmosféricas y, cuando corresponde, la presión aplicada son esenciales. Los nuevos materiales de CAS (SicSino), con sus profundas raíces en la industria de SiC de Weifang y el respaldo del Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China, poseen un equipo profesional de primer nivel nacional especializado en la producción personalizada. Nuestra experiencia abarca la ciencia de los materiales, la ingeniería de procesos y el diseño, lo que nos permite satisfacer diversas necesidades de personalización mediante la optimización del proceso de sinterización para cada aplicación específica. Esto garantiza que nuestros clientes reciban componentes de carburo de silicio personalizados de mayor calidad y rentabilidad.

Tipos de hornos de sinterización de carburo de silicio y sus aplicaciones industriales

La selección de equipo de sinterización de carburo de silicio está dictada por el tipo específico de SiC que se produce, las propiedades finales deseadas, el volumen de producción y las consideraciones económicas. Se emplean varias tecnologías de hornos distintas en la fabricación avanzada de cerámica de componentes de SiC.

| Tipo de horno de sinterización | Descripción | Grados típicos de SiC | Principales ventajas | Aplicaciones industriales comunes |

|---|---|---|---|---|

| Hornos de sinterización sin presión | Calientan compactos de polvo de SiC a altas temperaturas (por ejemplo, 2000−2200 °C para SSiC) en una atmósfera controlada (por ejemplo, argón) sin presión externa. A menudo se utilizan ayudas para la sinterización. | SSiC, algo de RSiC | Operación relativamente más simple, adecuada para formas complejas, rentable para grandes volúmenes. | Mobiliario de hornos, piezas de desgaste, sellos mecánicos, componentes de semiconductores. |

| Hornos de sinterización por presión de gas (GPS) | Aplican alta presión isostática de gas (por ejemplo, argón o nitrógeno, hasta 100 MPa o más) a temperaturas elevadas (por ejemplo, 1900−2150 °C). Suprimen la descomposición y mejoran la densificación. | SSiC, N-SiC | Logran densidades más altas, propiedades mecánicas mejoradas, pueden sinterizar piezas más grandes. | Piezas de desgaste de alto rendimiento, blindaje balístico, herramientas de corte, componentes que requieren máxima resistencia. |

| Hornos de prensado en caliente (HP) | Aplican simultáneamente presión uniaxial (típicamente 10-50 MPa) y alta temperatura al polvo de SiC en una matriz. | SSiC, compuestos especializados | Densidad muy alta, estructura de grano fino, excelentes propiedades mecánicas. | Componentes pequeños de alta precisión, investigación, piezas de desgaste especializadas, placas de blindaje. |

| Hornos de prensado isostático en caliente (HIP) | Aplican alta presión isostática de gas a una pieza de SiC encapsulada a alta temperatura. Se pueden utilizar para la densificación posterior a la sinterización o la sinterización primaria. | SSiC, SiSiC (posterior) | Eliminan la porosidad residual, logran una densidad casi teórica, propiedades uniformes. | Componentes aeroespaciales críticos, implantes médicos (aunque menos comunes para SiC), piezas industriales exigentes. |

| Sinterización por plasma de chispa (SPS) / Tecnología de sinterización asistida por campo (FAST) | Una corriente continua pulsada pasa a través de una matriz de grafito que contiene polvo de SiC, generando un calentamiento rápido a través del calentamiento de Joule y los efectos del plasma. | SSiC, nanocompuestos, SiC novedoso | Sinterización muy rápida (minutos frente a horas), temperaturas de sinterización más bajas, retiene tamaños de grano finos. | I+D, materiales avanzados, piezas complejas pequeñas, materiales funcionalmente graduados. |

| Hornos de sinterización por reacción (infiltración) | Se utilizan para RBSiC (SiSiC). Una preforma porosa de SiC/carbono se calienta (por ejemplo, 1500−1700 °C) en vacío o en una atmósfera inerte, lo que permite que el silicio fundido se infiltre y reaccione. | RBSiC (SiSiC) | Conformación casi neta, temperaturas de procesamiento más bajas, buena resistencia al choque térmico. | Componentes estructurales grandes, mobiliario de hornos, revestimientos de desgaste, piezas de bombas, intercambiadores de calor. |

Cada uno de estos tipos de hornos requiere características de diseño específicas con respecto a los elementos calefactores (a menudo grafito o especializados Elementos calefactores de SiC para temperaturas muy altas), aislamiento (fieltro de grafito, fibra cerámica), sistemas de control de atmósfera (vacío, gas inerte, gas reactivo) y mecanismos de aplicación de presión.

Sicarb Tech comprende las complejidades de estas diferentes tecnologías de sinterización. Si bien nos especializamos en la producción de piezas de SiC personalizadas, nuestra profunda base de conocimientos, desarrollada al ayudar a más de 10 empresas locales en Weifang con los avances tecnológicos, se extiende a los propios equipos y procesos. Para los clientes que estén considerando establecer su propia Tecnología de producción de SiC, SicSino puede proporcionar una orientación invaluable, incluida la transferencia de tecnología para la producción profesional de carburo de silicio. Esto puede abarcar desde el asesoramiento sobre el más adecuado hornos industriales para sus necesidades específicas hasta la oferta de un proyecto llave en mano completo que abarque el diseño de la fábrica, la adquisición de equipos especializados, la instalación, la puesta en marcha y la producción de prueba. Este enfoque integral garantiza una inversión más eficaz y una transformación tecnológica fiable.

Consideraciones clave de diseño y operativas para los equipos de sinterización de carburo de silicio

Seleccionar u operar equipo de sinterización de carburo de silicio exige una atención cuidadosa a numerosas características de diseño y parámetros operativos para garantizar una calidad constante del producto, seguridad operativa y rentabilidad. Los ingenieros y los compradores técnicos deben evaluar estos factores a fondo.

Consideraciones clave de diseño:

- Temperatura máxima de funcionamiento y uniformidad: La sinterización de SiC requiere temperaturas muy altas. El horno debe ser capaz de alcanzar y mantener estas temperaturas con una excelente uniformidad en toda la zona de trabajo. Los gradientes de temperatura pueden provocar una contracción diferencial, deformación y propiedades inconsistentes en las piezas sinterizadas. Los hornos industriales avanzados a menudo emplean múltiples zonas de calentamiento y sistemas de control sofisticados.

- Control de la atmósfera: La atmósfera de sinterización es crítica. La mayoría de la sinterización de SiC se realiza en atmósferas inertes (por ejemplo, argón) para evitar la oxidación y las reacciones no deseadas. Para algunos procesos, como la sinterización por presión de gas (GPS), se utilizan gases específicos a altas presiones. El horno debe tener sistemas de vacío fiables, capacidades de purga de gas y un control preciso de la composición de la atmósfera. La estanqueidad es primordial.

- Capacidades de presión (si corresponde): Para los hornos GPS, de prensado en caliente o HIP, la capacidad de generar y controlar altas presiones con precisión es esencial. Esto implica diseños de cámara robustos, recipientes a presión certificados según las normas de seguridad pertinentes y sistemas de regulación de presión precisos.

- Elementos calefactores: La elección de los elementos calefactores depende de la temperatura máxima y la atmósfera. Los elementos de grafito son comunes para los hornos de vacío de alta temperatura o de atmósfera inerte. Elementos calefactores de SiC también se utilizan, especialmente en atmósferas de aire u oxidantes hasta ciertas temperaturas, o en diseños especializados. Los elementos de molibdeno o tungsteno se pueden utilizar en aplicaciones específicas de alto vacío y alta temperatura. La vida útil de los elementos y la facilidad de reemplazo son importantes.

- Aislamiento: Un aislamiento térmico eficaz es crucial para la eficiencia energética, la uniformidad de la temperatura y la protección de la carcasa del horno. Los materiales comunes incluyen fieltro de grafito, tableros de fibra cerámica y ladrillos refractarios, elegidos en función de la temperatura y la compatibilidad con la atmósfera.

- Capacidad de carga y tamaño de la cámara: El espacio de trabajo utilizable del horno debe adaptarse al tamaño y la cantidad de piezas que se van a sinterizar. Esto afecta el rendimiento y las capacidades de procesamiento por lotes.

- Sistema de Control y Automatización: Los hornos de sinterización de SiC modernos están equipados con PLC o sistemas de control basados en computadora para la programación precisa de perfiles de temperatura (velocidades de rampa, tiempos de mantenimiento, velocidades de enfriamiento), condiciones atmosféricas y ciclos de presión. El registro de datos para el control de calidad y el análisis de procesos también es una característica clave. La automatización puede mejorar la repetibilidad y reducir la intervención del operador.

- Características de seguridad: Dadas las altas temperaturas, presiones y gases potencialmente inflamables (por ejemplo, si se utiliza hidrógeno en el desaglomerado), son obligatorios los enclavamientos de seguridad integrales, los sistemas de parada de emergencia y la protección contra sobretemperatura/sobrepresión. El cumplimiento de las normas de seguridad pertinentes (por ejemplo, CE, UL) es fundamental.

- Mantenimiento y fiabilidad: El diseño debe permitir la facilidad de mantenimiento, incluido el acceso a los elementos calefactores, termopares y otros componentes críticos. Una construcción robusta y componentes de alta calidad contribuyen a la fiabilidad general y al tiempo de actividad.

Mejores prácticas operativas:

- Carga adecuada: Asegúrese de que haya una distribución uniforme de las piezas dentro del horno para promover un calentamiento y un flujo de gas uniformes.

- Desarrollo de recetas: Optimice los ciclos de sinterización (temperatura, tiempo, presión, atmósfera) para grados de SiC específicos y geometrías de piezas.

- Mantenimiento preventivo: Cumpla con un programa de mantenimiento estricto para todos los componentes del horno.

- Calibración: Calibre regularmente los termopares y los sensores de presión para garantizar la precisión.

- Protocolos de seguridad: Haga cumplir los procedimientos de seguridad estrictos para los operadores.

Sicarb Tech no solo sobresale en la producción de carburo de silicio personalizado piezas, sino que también comprende profundamente las complejidades operativas de los Tecnología de producción de SiCsubyacentes. Nuestra experiencia en Weifang, el corazón de la fabricación de SiC de China, nos ha proporcionado una gran cantidad de conocimientos prácticos que aprovechamos para nuestros clientes, ya sea que estén buscando componentes o buscando transferencia de tecnología para establecer sus propios fabricación avanzada de cerámica instalaciones.

Optimización del proceso de sinterización de SiC: Parámetros y mejores prácticas

Lograr componentes de carburo de silicio sinterizado de alta calidad con las microestructuras y propiedades deseadas depende del control preciso y la optimización de varios parámetros de sinterización. Esto requiere una comprensión profunda de la ciencia de los materiales y las capacidades del equipo de sinterización de carburo de silicio. El objetivo es producir piezas densas, fuertes y dimensionalmente precisas de manera consistente.

Parámetros clave de sinterización y su impacto:

- Características del polvo de partida:

- Tamaño y distribución de las partículas: Los polvos más finos generalmente tienen una mayor superficie y se sinterizan más fácilmente a temperaturas más bajas o tiempos más cortos. A menudo se prefiere una distribución estrecha del tamaño de las partículas para una densificación uniforme.

- Pureza: Las impurezas pueden afectar el comportamiento de la sinterización, la composición de la fase final y las propiedades. Los polvos de SiC de alta pureza son esenciales para aplicaciones como los componentes de semiconductores.

- La aplicación de recubrimientos especializados (por ejemplo, SiC CVD, PVD) puede mejorar propiedades específicas como la resistencia a la corrosión, la resistencia a la erosión o el aislamiento eléctrico. La forma de las partículas puede influir en la densidad de empaquetamiento y la formación del cuerpo verde.

- Formación del cuerpo verde:

- Método de formación: El prensado (uniaxial, isostático en frío), la colada deslizante, la extrusión o el moldeo por inyección afectan significativamente la densidad verde y la homogeneidad del compacto de polvo. Una mayor densidad verde generalmente conduce a una menor contracción y una sinterización más fácil.

- Contenido de aglutinante: Los aglutinantes y plastificantes, si se utilizan, deben eliminarse por completo durante una etapa de desaglomerado cuidadosamente controlada antes de la sinterización a alta temperatura para evitar defectos como grietas o residuos de carbono.

- Perfil de temperatura de sinterización:

- Velocidad de calentamiento (velocidad de rampa): Una velocidad de rampa controlada es crucial, especialmente durante el desaglomerado y al pasar por las temperaturas de transformación de fase. Un calentamiento demasiado rápido puede causar choque térmico o atrapar gases.

- Temperatura de remojo (temperatura máxima): Esta es la temperatura máxima a la que se produce principalmente la densificación. Debe seleccionarse cuidadosamente en función del grado de SiC, las ayudas de sinterización (si las hay) y el tamaño de grano deseado. Para SSiC, esto suele ser 2000−2200 °C.

- Tiempo de mantenimiento (tiempo de permanencia): La duración a la temperatura de remojo. Los tiempos de mantenimiento más largos pueden conducir a una mayor densidad, pero también a un crecimiento excesivo del grano. La optimización es clave.

- Velocidad de enfriamiento: El enfriamiento controlado es necesario para evitar el choque térmico y el agrietamiento, especialmente para piezas grandes o de forma compleja.

- Atmósfera de sinterización:

- Composición: Típicamente inerte (argón, helio) para SSiC para evitar la oxidación. Se puede utilizar nitrógeno para SiC unido con nitruro o grados específicos de SSiC. Se puede utilizar vacío en las etapas iniciales o para ciertos procesos como la sinterización por reacción.

- Presión: Presión atmosférica para la sinterización sin presión. Presiones elevadas (por ejemplo, 1-100 MPa) para la sinterización por presión de gas (GPS) o el prensado isostático en caliente (HIP) para mejorar la densificación y suprimir la descomposición.

- Caudal: Un flujo de gas adecuado puede ayudar a eliminar los subproductos y garantizar la pureza atmosférica.

- Ayudas de sinterización (para SSiC):

- Tipo y cantidad: El boro (B) y el carbono (C) son ayudas comunes para el SSiC, que promueven la densificación al modificar las energías superficiales y el transporte del límite de grano. Los óxidos como Al2O3 e Y2O3 se pueden utilizar para la sinterización en fase líquida, lo que conduce a diferentes microestructuras y propiedades. La cantidad debe controlarse con precisión.

Mejores prácticas para la optimización:

- Experimentación sistemática: Utilice el diseño de experimentos (DoE) para estudiar de manera eficiente los efectos de múltiples parámetros y sus interacciones.

- Caracterización: Caracterice a fondo las materias primas, los cuerpos verdes y las piezas sinterizadas utilizando técnicas como XRD (análisis de fase), SEM (microestructura), medición de densidad (método de Arquímedes) y pruebas mecánicas.

- Refinamiento iterativo: Refine continuamente las recetas de sinterización en función de los resultados de la caracterización y los comentarios de rendimiento.

- consistente. Utilice las capacidades de registro de datos de los modernos hornos industriales para rastrear parámetros críticos de cada lote, garantizando la consistencia y permitiendo la resolución de problemas.

- Colaboración con proveedores: Trabaje en estrecha colaboración con materiales de SiC proveedores y fabricantes de equipos experimentados.

Sicarb Tech, respaldada por las sólidas capacidades científicas y tecnológicas de la Academia de Ciencias de China, encarna estas mejores prácticas. Nuestro proceso integrado, desde los materiales hasta los productos terminados, implica un control meticuloso sobre cada paso, incluida la sinterización. Poseemos una amplia gama de tecnologías (materiales, procesos, diseño, medición y evaluación) que nos permiten optimizar la sinterización para una amplia gama de carburo de silicio personalizado aplicaciones y apoyar a las empresas locales de Weifang que forman la columna vertebral de la industria china del SiC. Esta profunda experiencia también está disponible para clientes internacionales que buscan mejorar sus propios Tecnología de producción de SiC.

Tabla: Parámetros generales de sinterización para grados comunes de SiC

| Grado SiC | Método de sinterización típico | Rango de temperatura (∘C) | Atmósfera | Presión | Ayudas clave para la sinterización | Mecanismo primario de densificación |

|---|---|---|---|---|---|---|

| SSiC | Sin presión, GPS, HP, SPS | 1950−2250 | Argón, Vacío | Atmosférica a >100 MPa (GPS) | B, C, Al2O3,Y2O3 | Difusión en fase sólida o líquida |

| RBSiC (SiSiC) | Sinterización/Infiltración por reacción | 1500−1700 | Vacío, Argón | Atmosférica | Ninguno (utiliza Si fundido) | Reacción e Infiltración |

| RSiC | Sinterización sin presión | 2300−2500 | Argón | Atmosférica | Ninguno (SiC de alta pureza) | Evaporación-Condensación (Recristalización) |

| NBSC (Unido con Nitruro) | Sinterización sin presión/reacción | 1350−1450 | Nitrógeno | Atmosférica | Silicio (reacciona con N2) | Nitruración de silicio |

Nota: Estos son rangos generales y pueden variar significativamente según las características específicas del polvo, las propiedades deseadas y las capacidades del equipo.

Avances y tendencias futuras en la tecnología de sinterización de carburo de silicio

El campo de la equipo de sinterización de carburo de silicio y los procesos está en continua evolución, impulsada por la demanda de materiales de mayor rendimiento, una mayor eficiencia energética, la reducción de los costes de fabricación y la habilitación de nuevas aplicaciones para cerámica técnica. Varios avances y tendencias futuras están dando forma al panorama de fabricación avanzada de cerámica.

Avances actuales:

- Sinterización por microondas: Esta técnica utiliza energía de microondas para calentar el material de SiC interna y volumétricamente, lo que conduce a velocidades de calentamiento potencialmente más rápidas, temperaturas de sinterización más bajas y tiempos de procesamiento reducidos en comparación con el calentamiento convencional en horno. También puede dar como resultado microestructuras más finas y uniformes. Aunque todavía está madurando para la producción de SiC a gran escala, muestra una promesa significativa para el ahorro de energía y la mejora de las propiedades.

- Técnicas de sinterización híbridas: La combinación de diferentes métodos de calentamiento o mecanismos de sinterización está ganando terreno. Por ejemplo, el calentamiento convencional asistido por microondas o la sinterización asistida por campo combinada con presión pueden ofrecer beneficios sinérgicos, superando las limitaciones de las técnicas individuales.

- Sinterización por plasma de chispa (SPS) / Tecnología de sinterización asistida por campo (FAST): Como se mencionó anteriormente, SPS/FAST es una técnica relativamente nueva que permite una densificación extremadamente rápida a temperaturas más bajas mediante la aplicación de una corriente continua pulsada y presión uniaxial. Es particularmente útil para desarrollar nuevos compuestos de SiC, materiales funcionalmente graduados y retener microestructuras a nanoescala. El desafío radica en la ampliación para componentes más grandes.

- Control avanzado de la atmósfera: Se están desarrollando sistemas más sofisticados para el control preciso de las mezclas de gases, los niveles de pureza y los cambios dinámicos de la atmósfera durante el ciclo de sinterización. Esto permite un ajuste más fino de la química de la sinterización y la supresión de reacciones no deseadas.

- Elementos calefactores y aislamiento mejorados: Continúa el desarrollo de elementos calefactores y materiales de aislamiento más duraderos, energéticamente eficientes y capaces de soportar temperaturas más altas. Esto mejora la vida útil del horno, reduce el consumo de energía y permite el procesamiento de formulaciones de SiC aún más refractarias.

- Monitorización in situ y control de procesos: La integración de sensores avanzados (por ejemplo, pirómetros ópticos, analizadores de gases, sensores acústicos) y sistemas de control de retroalimentación en tiempo real es cada vez más común. Esto permite un control adaptativo del proceso, donde el horno puede ajustar los parámetros sobre la marcha para optimizar el resultado de la sinterización y detectar posibles problemas de forma temprana.

Tendencias futuras:

- Integración de la Industria 4.0 (Hornos inteligentes): La aplicación de IoT (Internet de las Cosas), IA (Inteligencia Artificial) y aprendizaje automático a los equipos de sinterización es una tendencia significativa. Los "hornos inteligentes" podrán autooptimizar los ciclos de sinterización basándose en datos históricos, predecir las necesidades de mantenimiento e integrarse perfectamente en líneas de producción totalmente automatizadas. Esto mejorará la consistencia, reducirá los defectos y mejorará la eficacia general del equipo (OEE).

- Fabricación aditiva (impresión 3D) de SiC y sinterización posterior: Si bien la impresión 3D directa de SiC denso es un desafío, las técnicas como la inyección de aglutinante seguida de la sinterización están madurando. Esto requiere ciclos de sinterización especializados y equipos capaces de manejar cuerpos verdes complejos, casi netos, producidos por la fabricación aditiva. El enfoque estará en lograr altas densidades y resistencias comparables al SiC procesado convencionalmente.

- Desarrollo de nuevas ayudas y mecanismos de sinterización: Continúa la investigación de nuevas ayudas de sinterización que sean más eficaces, menos contaminantes o que permitan la sinterización a temperaturas aún más bajas. La comprensión y la explotación de nuevos mecanismos de densificación a nivel atómico y microestructural serán clave.

- Prácticas de sinterización sostenibles: Existe un creciente énfasis en la reducción de la huella ambiental de la producción de SiC. Esto incluye el desarrollo de hornos de sinterización más eficientes energéticamente, la optimización de los ciclos para reducir el consumo de energía por pieza y la exploración del uso de materias primas y ayudas de sinterización recicladas o más ecológicas.

- Sinterización flash: Una técnica de sinterización ultrarrápida (de segundos a minutos) en la que se aplica un alto campo eléctrico a un compacto cerámico, lo que conduce a una densificación casi instantánea a temperaturas de horno relativamente bajas. Aunque todavía se encuentra en gran medida en la fase de investigación para el SiC, tiene el potencial de reducir drásticamente el tiempo de procesamiento y la energía.

Sicarb Tech se compromete a mantenerse a la vanguardia de estos avances. Nuestra colaboración con la Academia de Ciencias de China y nuestra posición dentro del dinámico grupo industrial de SiC de Weifang nos brindan conocimientos únicos sobre las tecnologías emergentes. Nuestro objetivo es integrar las innovaciones probadas en nuestro carburo de silicio personalizado producción y asesorar a nuestros clientes de transferencia de tecnología sobre la protección del futuro de sus Tecnología de producción de SiC inversiones. Esto garantiza que nuestros socios estén bien equipados para satisfacer las demandas cambiantes de las industrias que dependen de componentes de SiC de alto rendimiento.

Elegir el proveedor adecuado de equipos de sinterización de carburo de silicio: Guía para el comprador

Selección del proveedor adecuado para equipo de sinterización de carburo de silicio es una decisión crítica que puede afectar significativamente sus capacidades de fabricación, la calidad del producto y el retorno general de la inversión. Ya sea que sea una empresa establecida fabricación avanzada de cerámica o una empresa que busca aventurarse en Tecnología de producción de SiC, la evaluación cuidadosa de los posibles proveedores es esencial.

Estos son los criterios clave a tener en cuenta al elegir un proveedor:

- Conocimientos técnicos y experiencia:

- Trayectoria Comprobada: Busque proveedores con un historial demostrado de diseño, fabricación e instalación exitosa de hornos de sinterización de SiC para aplicaciones similares a las suyas. Solicite estudios de caso o referencias.

- Conocimientos materiales: El proveedor debe tener un profundo conocimiento de la ciencia de los materiales de carburo de silicio, incluidos los diferentes grados (SSiC, RBSiC, etc.) y sus requisitos específicos de sinterización.

- Conocimientos del proceso: La experiencia en varios procesos de sinterización (sin presión, GPS, HP, etc.) y la capacidad de recomendar la tecnología óptima para sus necesidades son cruciales.

- Capacidad de personalización:

- Es posible que los equipos estándar no siempre se ajusten a los requisitos específicos. Un buen proveedor debe estar dispuesto y ser capaz de personalizar los diseños de los hornos, incluido el tamaño de la cámara, el rango de temperatura, el control de la atmósfera y los sistemas de presión, para cumplir con sus objetivos de producción únicos.

- Calidad y fiabilidad del equipo:

- Calidad de los componentes: Pregunte sobre las marcas y especificaciones de los componentes críticos, como los elementos calefactores, las fuentes de alimentación, las bombas de vacío, los controladores y los sensores.

- Normas de fabricación: Asegúrese de que el equipo esté construido con altos estándares de fabricación y cumpla con las certificaciones de seguridad y de la industria pertinentes (por ejemplo, ISO, CE, UL).

- Durabilidad y vida útil: El horno debe estar diseñado para un funcionamiento fiable y a largo plazo en un entorno industrial.

- Asistencia y servicio posventa:

- Instalación y puesta en marcha: El proveedor debe ofrecer servicios integrales de instalación, puesta en marcha y formación de operadores.

- Asistencia técnica: El soporte técnico rápido y con conocimientos es vital para la resolución de problemas y la optimización de procesos.

- Disponibilidad de piezas de repuesto: Asegúrese de que las piezas de repuesto estén disponibles y se puedan entregar rápidamente para minimizar el tiempo de inactividad.

- Términos de la garantía: Comprenda claramente la cobertura y los términos de la garantía.

- Innovación y liderazgo tecnológico:

- Elija un proveedor que invierta en I+D y se mantenga al tanto de los últimos avances en la tecnología de sinterización. Esto garantiza que está invirtiendo en equipos que no solo son actuales, sino que también tienen un camino para futuras actualizaciones o incorporan características con visión de futuro.

- Coste y plazo de entrega:

- Coste total de propiedad (TCO): No se centre solo en el precio de compra inicial. Considere el TCO, incluido el consumo de energía, los costes de mantenimiento, las piezas de repuesto y el posible tiempo de inactividad.

- Plazo de entrega: Comprenda los plazos de entrega típicos del proveedor para la fabricación y entrega de equipos.

- Reputación y estabilidad del proveedor:

- Investigue la reputación del proveedor en la industria a través de reseñas, testimonios y contactos de la industria.

- Evalúe la estabilidad financiera y la longevidad del proveedor para garantizar el soporte a largo plazo.

¿Por qué considerar a Sicarb Tech como su socio?

Si bien Sicarb Tech es principalmente un proveedor de alta calidad productos personalizados de carburo de silicio y Tecnología de producción de SiC transferencia, nuestra profunda experiencia nos convierte en un socio invaluable incluso cuando está considerando la adquisición de equipos. Entendemos lo que hace que un buen equipo de sinterización porque confiamos en dicha tecnología para nuestra propia fabricación avanzada y para las actualizaciones tecnológicas que facilitamos para numerosas empresas en la ciudad de Weifang.

- Profundo conocimiento del proceso: Nuestro equipo, respaldado por la Academia de Ciencias de China, tiene un conocimiento íntimo de toda la cadena de producción de SiC, desde las materias primas hasta los componentes terminados, incluida la etapa crítica de sinterización.

- Experiencia en transferencia de tecnología: Para los clientes que buscan establecer su propia Tecnología de producción de SiC, ofrecemos servicios integrales de proyectos llave en mano. Esto incluye asesorar y facilitar la adquisición de hornos industriales especializados adaptados a sus necesidades, asegurando que obtenga el equipo adecuado de fuentes confiables.

- Enfoque en la calidad: Nuestro compromiso de producir componentes de SiC de mayor calidad y competitivos en costes significa que entendemos las especificaciones y el rendimiento del equipo necesarios para alcanzar estos estándares.

- Cerrando la brecha: Podemos actuar como un intermediario con conocimientos, aprovechando nuestra red y experiencia dentro del centro de fabricación de SiC de China, que representa más del 80% de la producción de SiC del país, para ayudarle a navegar por la selección y adquisición de equipos.

Elegir un proveedor no se trata solo de comprar una pieza de equipo; se trata de forjar una asociación a largo plazo. Busque un proveedor que pueda ofrecer no solo una máquina, sino también experiencia, soporte y un compromiso con su éxito.

Tabla: Lista de verificación de evaluación de proveedores para equipos de sinterización de SiC

| Criterios | Preguntas clave | Importancia |

|---|---|---|

| Conocimientos técnicos | ¿Cuál es su experiencia con la sinterización de [grado específico de SiC]? ¿Puede compartir estudios de caso? ¿Cuál es su enfoque de I+D? | Alta |

| Personalización | ¿Puede adaptar el diseño del horno a nuestros tamaños de pieza, rendimiento y requisitos de proceso específicos? | Alta |

| Calidad del equipo | ¿Qué materiales y marcas se utilizan para los componentes críticos? ¿Qué procesos de control de calidad existen? | Alta |

| Fiabilidad y durabilidad | ¿Cuál es la vida útil esperada del horno y los componentes clave? ¿Cuáles son los intervalos de mantenimiento típicos? | Alta |

| Control de temperatura y atmósfera | ¿Cuál es la uniformidad de temperatura alcanzable? ¿Cuáles son las capacidades de control de la atmósfera (pureza, flujo, vacío)? | Alta |

| Sistema de presión (si corresponde) | ¿Cuál es el rango de presión, la precisión y la certificación del recipiente a presión? | Alta |

| Soporte postventa | ¿Qué servicios de instalación, formación y soporte técnico ofrece? ¿Dónde están ubicados sus centros de servicio? | Alta |

| Piezas de repuesto | ¿Cuál es la disponibilidad y el plazo de entrega de las piezas de repuesto críticas? | Medio-Alto |

| Características de Seguridad | ¿El equipo cumple con las normas de seguridad [locales/internacionales] pertinentes? ¿Qué interbloqueos de seguridad se incluyen? | Alta |

| Costo y Plazo de Entrega | ¿Cuál es el coste total de propiedad? ¿Cuál es el precio cotizado y el calendario de entrega? | Medio |

| Innovación | ¿Cómo incorpora su equipo los avances tecnológicos recientes (por ejemplo, automatización, eficiencia energética)? | Medio |

| Referencias y reputación | ¿Puede proporcionar referencias de otros clientes de nuestra industria? | Medio-Alto |

Este enfoque estructurado le ayudará a tomar una decisión informada y a seleccionar un equipo de sinterización de carburo de silicio proveedor que mejor se alinee con sus objetivos técnicos y comerciales.

Preguntas frecuentes (FAQ) sobre los equipos de sinterización de carburo de silicio

Navegar por las complejidades de equipo de sinterización de carburo de silicio puede generar muchas preguntas, especialmente para aquellos que son nuevos en fabricación avanzada de cerámica o que buscan actualizar sus Tecnología de producción de SiC. Estas son algunas preguntas comunes con respuestas concisas y prácticas:

1. ¿Cuál es la vida útil típica de los equipos de sinterización de carburo de silicio?

La vida útil de equipo de sinterización de carburo de silicio puede variar significativamente en función de varios factores, entre ellos la calidad de la construcción, la intensidad de uso, el tipo de SiC que se procesa (que afecta a las temperaturas y atmósferas de funcionamiento) y la diligencia del mantenimiento preventivo. En general, un horno industrial bien mantenido de un fabricante de renombre puede durar entre 15 y 20 años o incluso más. Sin embargo, los componentes críticos como los elementos calefactores, los termopares y algunos materiales de aislamiento tendrán una vida útil más corta y requerirán una sustitución periódica. Por ejemplo: * Elementos calefactores de grafito: La vida útil puede variar desde unos pocos meses hasta varios años, dependiendo de la temperatura de funcionamiento, la pureza de la atmósfera y la frecuencia de los ciclos. * Elementos calefactores de SiC: Pueden durar varios años si se operan dentro de sus límites especificados. * Aislamiento: Pueden degradarse con el tiempo, especialmente con ciclos frecuentes de alta temperatura, lo que podría requerir un revestimiento parcial o completo después de 5 a 10 años. La inspección regular y el cumplimiento del programa de mantenimiento del fabricante son cruciales para maximizar la vida útil del equipo y garantizar un rendimiento constante.

2. ¿Cuánta energía consume el proceso de sinterización de SiC y qué se puede hacer para mejorar la eficiencia?

El proceso de sinterización de SiC es, de hecho, de alto consumo energético debido a las altísimas temperaturas requeridas (a menudo de 1500 °C a más de 2200 °C) y a los tiempos de ciclo potencialmente largos. El consumo de energía es un coste operativo significativo. Se pueden tomar varias medidas para mejorar la eficiencia energética: * Diseño moderno de hornos: Los más nuevos hornos industriales a menudo cuentan con materiales de aislamiento y diseños mejorados que minimizan la pérdida de calor. * Elementos calefactores eficientes: Selección de elementos calefactores y sistemas de alimentación de alta eficiencia. * Ciclos de sinterización optimizados: Reducción de los tiempos de mantenimiento a temperatura y las longitudes generales del ciclo siempre que sea posible sin comprometer la calidad del producto. Esto requiere una optimización exhaustiva del proceso. * Optimización de la carga: Maximizar la carga del horno por ciclo (procesamiento por lotes) puede reducir el consumo de energía por pieza. * Elementos calefactores y sistemas de control de potencia más eficientes que reducen el consumo de energía por ciclo. En algunas instalaciones más grandes, se pueden implementar sistemas de recuperación de calor para capturar el calor residual para otros procesos de la planta, aunque esto es menos común para los hornos de cerámica especializados. * Mantenimiento periódico: Asegurarse de que los sellos estén intactos, el aislamiento esté en buenas condiciones y los elementos calefactores funcionen de manera óptima evita el desperdicio de energía. * Técnicas avanzadas de sinterización: Explorar tecnologías como la sinterización por microondas o SPS, que pueden ofrecer importantes ahorros de energía para aplicaciones específicas, aunque su escalabilidad industrial varía.

Sicarb Tech enfatiza los procesos de producción eficientes, tanto en nuestra propia fabricación de carburo de silicio personalizado piezas como en las soluciones de transferencia de tecnología que ofrecemos. Entendemos la importancia de equilibrar la calidad del producto con los costes operativos, incluido el consumo de energía.

3. ¿Se puede utilizar un tipo de horno de sinterización para todos los grados de carburo de silicio (por ejemplo, SSiC, RBSiC, RSiC)?

Generalmente, ningún tipo de horno de sinterización es óptimamente adecuado para todos los grados de carburo de silicio debido a sus distintos requisitos de procesamiento. * SSiC (carburo de silicio sinterizado): Requiere temperaturas muy altas (típicamente 2000−2200 °C) y una atmósfera inerte controlada (por ejemplo, argón). Se utilizan comúnmente hornos de sinterización sin presión, hornos de sinterización por presión de gas (GPS) o prensas calientes. * RBSiC (carburo de silicio unido por reacción / SiSiC): Este proceso implica la infiltración de silicio fundido en una preforma de SiC+Carbono a temperaturas moderadamente altas (alrededor de 1500−1700 °C), a menudo al vacío o en una atmósfera inerte. El diseño del horno debe adaptarse al proceso de infiltración de silicio y gestionar el silicio fundido reactivo. * RSiC (carburo de silicio recristalizado): Esto requiere temperaturas aún más altas que el SSiC (a menudo 2300−2500 °C) para que el proceso de recristalización se produzca de manera efectiva, típicamente en una atmósfera inerte. Los hornos para RSiC necesitan capacidades excepcionales de alta temperatura.

Si bien algunos hornos de investigación versátiles podrían manejar una gama más amplia de condiciones a pequeña escala, la producción industrial típicamente se basa en equipo de sinterización de carburo de silicio optimizados para un grado específico de SiC o una gama estrecha de materiales similares. Esto garantiza propiedades óptimas, control del proceso y rentabilidad. Al considerar la configuración Tecnología de producción de SiC, es fundamental seleccionar los hornos en función de los grados principales de SiC que pretende fabricar. Sicarb Tech, basándose en su amplia experiencia y su papel dentro del centro de fabricación de SiC de Weifang, puede proporcionar orientación sobre la selección del equipo adecuado o incluso ofrecer soluciones llave en mano para establecer líneas de producción de SiC especializadas.

Conclusión: El papel indispensable de los equipos de sinterización en la producción de SiC de alto valor

El recorrido del carburo de silicio desde un polvo crudo hasta un componente de alto rendimiento capaz de soportar entornos industriales extremos depende críticamente de la sofisticación y precisión de equipo de sinterización de carburo de silicio. A medida que las industrias demandan cada vez más materiales con una resistencia térmica, mecánica y química superior, la capacidad de sinterizar eficazmente el SiC en formas complejas y fiables se vuelve aún más vital. Desde equipos de procesamiento de semiconductores a componentes aeroespaciales y hornos de alta temperatura , la calidad lograda a través de la sinterización optimizada se traduce directamente en un rendimiento y una longevidad mejorados en la aplicación final.

Elegir el tipo correcto de horno de sinterización—ya sea para la sinterización sin presión, la sinterización por presión de gas, la unión por reacción u otras técnicas avanzadas— junto con un control meticuloso sobre los parámetros del proceso, es primordial. Esta decisión impacta no solo las propiedades del material de productos personalizados de carburo de silicio sino también la eficiencia general y la rentabilidad de fabricación avanzada de cerámica operación.

Sicarb Tech es un testimonio de la importancia de esta tecnología. Situados en la ciudad de Weifang, el epicentro de la innovación y la producción de SiC de China, y respaldados por la potencia científica de la Academia de Ciencias de China, hemos estado a la vanguardia del avance de Tecnología de producción de SiC. Nuestra experiencia no solo nos permite ofrecer componentes de SiC personalizados superiores y competitivos en costes a OEM, compradores al por mayor y profesionales de adquisiciones técnicas sino que también nos posiciona de manera única para ayudar a las empresas a nivel mundial. Ya sea que esté buscando piezas de SiC de alta calidad o que tenga como objetivo establecer su propia planta de fabricación de SiC especializada a través de nuestros servicios integrales de transferencia de tecnología y proyectos llave en mano, SicSino ofrece un camino confiable hacia la excelencia. Estamos comprometidos a aprovechar nuestra profunda comprensión de los materiales, los procesos y los equipos para garantizar que nuestros socios logren sus objetivos estratégicos en el exigente mundo de la cerámica técnica.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.