Dominando la perfección de la superficie: una guía de las máquinas de pulido de carburo de silicio

Compartir

El carburo de silicio (SiC) ha surgido como un material crítico en numerosas aplicaciones industriales de alto rendimiento, apreciado por su excepcional dureza, conductividad térmica e inercia química. Sin embargo, el aprovechamiento de estas propiedades a menudo requiere componentes fabricados con tolerancias dimensionales exigentes y acabados superficiales superiores. Aquí es donde las máquinas de pulido de carburo de silicio desempeñan un papel indispensable. Lograr un pulido impecable, similar a un espejo, o una rugosidad superficial controlada con precisión en los componentes de SiC es primordial para su rendimiento óptimo en entornos exigentes, desde la fabricación de semiconductores hasta la óptica avanzada. Esta entrada de blog profundizará en las complejidades de las máquinas de pulido de SiC, sus aplicaciones, los beneficios de lograr un pulido óptimo y cómo seleccionar el equipo y el socio adecuados para sus necesidades personalizadas de SiC. Para las empresas que buscan piezas de SiC personalizadas al por mayor o técnico cerámica componentes, comprender los matices del pulido de SiC es crucial para garantizar la calidad y el rendimiento del producto.

El papel indispensable del pulido para los componentes de carburo de silicio

Las características inherentes del carburo de silicio, en particular su extrema dureza (que normalmente se sitúa en torno a 9 en la escala de Mohs, solo superada por el diamante), hacen que sea notoriamente difícil de mecanizar y acabar. Los procesos de mecanizado estándar a menudo dejan daños superficiales y subsuperficiales, microfisuras y una rugosidad superficial insatisfactoria que puede comprometer la resistencia mecánica, las propiedades ópticas o el rendimiento eléctrico del componente de SiC. Mecanizado de precisión de SiC y el posterior pulido no son, por lo tanto, meras mejoras estéticas, sino pasos de fabricación críticos.

El pulido eficaz del SiC:

- Elimina los daños superficiales y subsuperficiales: El rectificado, el corte y el lapeado pueden introducir defectos. El pulido los elimina, mejorando la integridad del material.

- Consigue superficies ultrasuaves: Para aplicaciones como las obleas de SiC en la fabricación de dispositivos semiconductores o los espejos en los sistemas ópticos aeroespaciales, es esencial un valor Ra (rugosidad media) bajo.

- Garantiza la precisión dimensional: El pulido puede llevar los componentes a sus dimensiones finales y precisas, lo que es fundamental para los componentes industriales de alta precisión.

- Mejora la resistencia mecánica: Al eliminar los concentradores de tensión como las microfisuras, el pulido puede aumentar la tenacidad a la fractura y la fiabilidad general de las piezas de SiC.

- Mejora el rendimiento funcional: Por ejemplo, en las caras de sellos de SiC o piezas de desgaste industriales, una superficie lisa reduce la fricción y el desgaste, prolongando la vida útil.

La demanda de Las técnicas avanzadas de pulido de cerámica están impulsadas continuamente por las industrias que requieren componentes que puedan soportar condiciones extremas sin fallar.

Explorando el panorama de las máquinas y tecnologías de pulido de SiC

La naturaleza desafiante del carburo de silicio requiere máquinas y técnicas de pulido especializadas. Estas se distinguen de los equipos de pulido de uso general debido a la dureza del material y a la precisión requerida. La elección de la máquina y la tecnología a menudo depende del grado de SiC (por ejemplo, SiC unido por reacción (RBSiC), SiC sinterizado (SSiC)), el estado inicial de la superficie, el acabado final deseado y la geometría del componente.

Los tipos comunes de máquinas y tecnologías incluyen:

- Máquinas de lapeado: A menudo un precursor del pulido fino, las máquinas de lapeado utilizan una lechada abrasiva suelta (típicamente diamante) en una placa giratoria plana (placa de lapeado) para lograr una superficie mate uniforme y mejorar la planitud. Este paso es crucial para preparar los sustratos de SiC o las piezas de cerámica personalizadas para las etapas de pulido más finas.

- Máquinas de pulido con diamante: Estas máquinas están diseñadas específicamente para materiales duros. Utilizan abrasivos de diamante fijos o sueltos en diversas formas, como lechadas de diamante, pastas o almohadillas abrasivas fijas. El material de la platina, el tipo de almohadilla de pulido, el tamaño del abrasivo y la presión aplicada son parámetros críticos.

- Sistemas de pulido/planarización químico-mecánica (CMP): Utilizado predominantemente en la industria de los semiconductores para el pulido de obleas de SiC, el CMP combina el grabado químico y la abrasión mecánica. Una lechada especializada que contiene tanto grabadores químicos como finas partículas abrasivas trabaja con una almohadilla de pulido para lograr superficies excepcionalmente lisas y planas, esenciales para los sustratos semiconductores de SiC.

- Rectificadoras con capacidades de pulido: Algunas rectificadoras avanzadas pueden equiparse con muelas abrasivas finas o herramientas de pulido para realizar el conformado inicial y los pasos de pulido posteriores, ofreciendo una solución multiproceso para geometrías complejas de SiC.

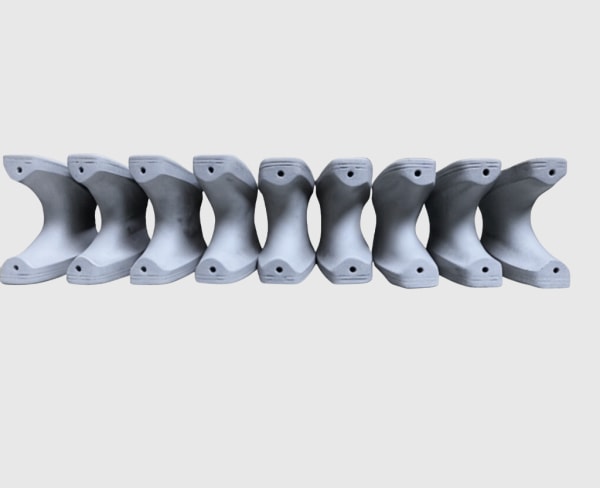

- Pulidoras vibratorias y tambores: Para piezas más pequeñas y de forma compleja o para lograr un acabado uniforme en varios componentes simultáneamente, las pulidoras vibratorias o los tambores con medios compatibles con SiC apropiados pueden ser eficaces, particularmente para Desbarbado y acabado superficial de piezas de SiC.

En Sicarb Tech, situado en la ciudad de Weifang, el centro de la fabricación de piezas personalizables de carburo de silicio de China, hemos sido testigos y hemos contribuido a la evolución de estas tecnologías de pulido desde 2015. Nuestra profunda comprensión de las propiedades y el procesamiento del material SiC nos permite guiar a los clientes en la selección o el desarrollo de estrategias de pulido óptimas para sus componentes de SiC personalizados.

| Tipo de máquina/tecnología | Aplicación principal | Principales ventajas | Grados típicos de SiC |

|---|---|---|---|

| Máquinas de lapeado | Aplanamiento inicial de la superficie, acabado mate | Bueno para la eliminación de material a granel, mejora la planitud, prepara para el pulido | Todos los grados de SiC |

| Máquinas de pulido con diamante | Logro de alto brillo, superficies de baja Ra | Control preciso sobre el acabado de la superficie, versátil para varios componentes de SiC | SSiC, RBSiC, CVD-SiC |

| Pulido químico mecánico (CMP) | Superficies planas y ultrasuaves para obleas semiconductoras | Planaridad superior, daño subsuperficial mínimo, ideal para electrónica exigente | SiC monocristalino, SSiC |

| Máquinas combinadas de rectificado/pulido | Procesamiento multietapa para piezas complejas | Combina el modelado y el acabado, reduce la manipulación | Todos los grados de SiC |

| Pulidoras/bombos vibratorios | Desbarbado, acabado superficial de piezas pequeñas/complejas | Procesamiento por lotes, acabado uniforme en formas irregulares | Componentes de SiC más pequeños |

Esta tabla proporciona una visión general, y la idoneidad de cada tecnología puede variar en función de los requisitos específicos de la aplicación y la escala de producción de piezas de SiC.

Componentes y consumibles críticos para el éxito del pulido de SiC

El rendimiento de un máquina de pulido de carburo de silicio depende en gran medida de sus componentes clave y de la calidad de los consumibles utilizados. Los gerentes de compras y los compradores técnicos deben prestar mucha atención a estos aspectos al invertir o especificar los procesos de pulido de SiC.

Componentes clave de la máquina:

- Platina/Rueda: La superficie giratoria que impulsa la almohadilla de pulido o transporta la lechada abrasiva suelta. Su material (por ejemplo, hierro fundido, acero inoxidable, aluminio), planitud y equilibrio son cruciales para obtener resultados consistentes.

- Almohadilla de pulido: La interfaz entre la platina y la pieza de trabajo de SiC. Las almohadillas vienen en varios materiales (por ejemplo, poliuretano, telas sintéticas, compuestos de metal-resina) y dureza, cada uno ofreciendo diferentes tasas de eliminación y acabados superficiales. La elección es fundamental para pulido de cerámica técnica.

- Sistema de suministro de lechada: Para los procesos que utilizan abrasivos sueltos, es esencial un sistema fiable que suministre un flujo y una concentración constantes de lechada. Esto incluye bombas, depósitos y boquillas de dispensación.

- Soporte/accesorio de la pieza de trabajo: Sujetar de forma segura el componente de SiC sin inducir tensión o daño es vital, especialmente para óptica de precisión de SiC o delicados prototipos de cerámica personalizados. A menudo se requieren accesorios personalizados para geometrías complejas.

- Controles de presión y velocidad: El control preciso sobre la presión aplicada y la velocidad de rotación de la platina/rueda permite ajustar el proceso de pulido para lograr el resultado deseado para fabricación industrial de SiC.

Consumibles esenciales:

- Abrasivos de diamante: El diamante es el abrasivo más común para el SiC debido a su dureza superior. Está disponible como:

- Lechadas/suspensiones de diamante: Líquidos premezclados que contienen partículas de diamante de tamaños específicos (desde decenas de micras para el lapeado hasta tamaños submicrónicos o nanométricos para el pulido final).

- Pastas de diamante: Compuestos de diamante de mayor viscosidad aplicados directamente a la almohadilla de pulido.

- Almohadillas de diamante fijas: Almohadillas de pulido con partículas de diamante incrustadas en su superficie.

- Almohadillas de pulido: Como se mencionó anteriormente, estos son consumibles y necesitan un reemplazo regular. Su vida útil depende de los parámetros del proceso y del material de SiC que se esté puliendo.

- Vehículos/lubricantes de lapeado: Líquidos utilizados para transportar las partículas abrasivas en los procesos de lapeado y para proporcionar lubricación y refrigeración.

- Agentes de limpieza: Esencial para eliminar los residuos de lechada y los contaminantes de los componentes de SiC después del pulido.

El abastecimiento de consumibles de alta calidad es primordial para lograr resultados consistentes en pulido de componentes de SiC. Sicarb Tech aprovecha su extensa red dentro del ecosistema de fabricación de SiC de Weifang, que representa más del 80% de la producción total de SiC de China, para ayudar a los clientes a obtener o desarrollar los consumibles más eficaces para sus aplicaciones específicas.

Logro de una calidad superficial e integridad dimensional superiores

El objetivo del pulido de SiC no es solo una superficie brillante, sino lograr características específicas y medibles de calidad superficial y dimensional. Esto implica un control cuidadoso del proceso, metrología y una comprensión de cómo los parámetros de pulido afectan el resultado final. Esto es particularmente importante para OEM que requieren soluciones personalizadas de SiC y distribuidores de cerámica de alto rendimiento.

Parámetros clave del proceso a controlar:

- Tipo y tamaño de abrasivo: Los abrasivos más gruesos eliminan el material más rápido, pero dejan una superficie más rugosa. Se utilizan abrasivos progresivamente más finos para lograr acabados más suaves. La morfología de las partículas de diamante (monocristalinas frente a policristalinas) también juega un papel importante.

- Material y diseño de la almohadilla de pulido: La dureza, la porosidad y los patrones de ranuras de la almohadilla influyen en la distribución de la lechada, la eliminación de residuos y la mecánica de contacto con la superficie de SiC.

- Presión aplicada: Una presión más alta generalmente aumenta la tasa de eliminación de material (MRR), pero también puede provocar un mayor daño subsuperficial si no se controla cuidadosamente.

- Velocidad relativa: La velocidad de la platina y/o el soporte de la pieza de trabajo afecta la eficiencia del pulido y la generación de calor.

- Composición de la lechada y caudal: La concentración de abrasivos, el pH (para CMP) y el caudal deben optimizarse y mantenerse.

- Tiempo de pulido: La duración de cada paso de pulido es fundamental para lograr la eliminación y el acabado superficial deseados.

Metrología y control de calidad:

La verificación de los resultados del pulido de SiC requiere herramientas de metrología adecuadas:

- Perfilómetros (de palpador y ópticos): Para medir parámetros de rugosidad superficial como Ra (rugosidad promedio), Rq (rugosidad cuadrática media) y Rz (altura máxima del perfil).

- Interferómetros: Para la medición sin contacto y de alta precisión de la planitud y la forma de la superficie, especialmente para componentes ópticos.

- Microscopía de fuerza atómica (AFM): Para caracterizar la topografía de la superficie a escala nanométrica, crucial para superficies ultrasuaves en aplicaciones de semiconductores y óptica.

- Microscopios (ópticos y electrónicos): Para la inspección visual de defectos superficiales, estructura de grano y calidad del borde.

- Máquinas de medición por coordenadas (MMC): Para verificar la precisión dimensional de complejos formas de SiC personalizadas.

Sicarb Tech, respaldada por las sólidas capacidades científicas y tecnológicas del Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China, posee un conjunto completo de tecnologías de materiales, procesos, diseño, medición y evaluación. Este enfoque integrado nos permite ayudar a los clientes no solo a producir componentes de SiC pulidos de alta calidad sino también en el establecimiento de protocolos rigurosos de control de calidad.

Diversas aplicaciones que impulsan la demanda de pulido de precisión de SiC

La combinación única de propiedades que ofrece el carburo de silicio pulido lo hace indispensable en una amplia gama de industrias exigentes. La necesidad de servicios de pulido industrial de SiC y el equipo está en continuo crecimiento.

- Fabricación de semiconductores:

- Obleas de SiC: Como sustratos para electrónica de potencia (MOSFET, SBD) y dispositivos de alta frecuencia, que requieren superficies ultrasuaves y sin defectos (Ra < 0,5 nm). CMP es estándar aquí.

- Mandriles de obleas y efectores finales: Requieren alta planitud, resistencia al desgaste y estabilidad térmica.

- Óptica y Fotónica:

- Espejos y reflectores: Para telescopios, láseres y radiación de sincrotrón, que necesitan un acabado superficial excepcional (Ra < 1 nm) y precisión de la figura.

- Ventanas ópticas: Para entornos hostiles, que requieren buena transmisión y durabilidad.

- Aeroespacial y Defensa:

- Componentes de sensores de alta temperatura: Requieren resistencia al choque térmico y estabilidad.

- Componentes de armadura ligeros: Se benefician de la dureza y la baja densidad del SiC.

- Procesamiento a alta temperatura:

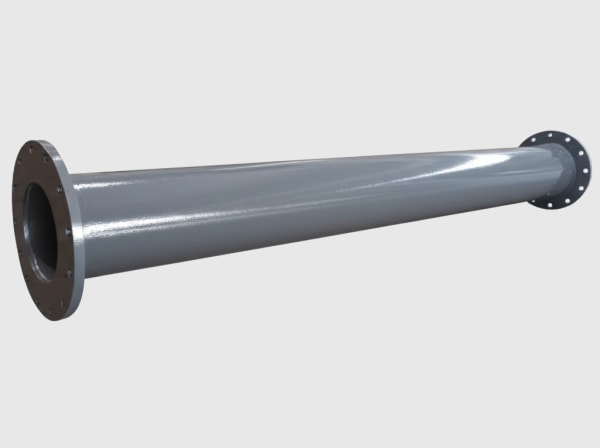

- Componentes de hornos (vigas, rodillos, boquillas): Donde las superficies lisas pueden mejorar el flujo de material y reducir el desgaste.

- Muebles de horno: Para apoyar los artículos durante la cocción, donde la calidad de la superficie puede afectar la estética del producto.

- Cierres mecánicos y cojinetes:

- Caras y anillos de sello: Exigen una excelente planitud, baja fricción y resistencia al desgaste en bombas y compresores.

- Cojinetes de alto rendimiento: Para entornos corrosivos o de alta temperatura.

- Metrología y Calibración:

- Bloques de medición y superficies de referencia: Requieren una estabilidad dimensional y un acabado superficial excepcionales.

La siguiente tabla ilustra cómo se utilizan los diferentes grados de SiC y sus características pulidas en varios sectores:

| Industria | Componentes comunes de SiC | Requisitos clave de la superficie pulida | Grados típicos de SiC utilizados |

|---|---|---|---|

| Semiconductor | Obleas, mandriles, anillos CMP, efectores finales | Ultrasuave (Ra < 0,5 nm), baja densidad de defectos, alta planaridad | SSiC, CVD-SiC, SiC monocristalino |

| Óptica y fotónica | Espejos, ventanas ópticas, componentes láser | Ra muy bajo (< 1 nm), precisión de figura precisa, dispersión mínima | SSiC, RBSiC (para algunos espejos) |

| Aeroespacial y defensa | Carcasas de sensores, sustratos de espejos, baldosas de armadura | Alta resistencia, estabilidad dimensional, propiedades ópticas/térmicas específicas | SSiC, RBSiC |

| Ingeniería mecánica | Caras de sello, cojinetes, boquillas, placas de desgaste | Baja fricción, alta resistencia al desgaste, excelente planitud | SSiC, RBSiC (SiSiC) |

| Hornos de alta temperatura | Vigas, rodillos, tubos, colocadores, crisoles | Estabilidad térmica, resistencia al desgaste, porosidad/suavidad controlada | RBSiC (SiSiC), RSiC, SSiC |

Esto destaca la versatilidad del SiC pulido y el papel fundamental de equipo especializado de pulido de SiC para habilitar estas aplicaciones. Para los profesionales de adquisiciones que buscan Componentes de SiC para aplicaciones de alta temperatura o soluciones cerámicas resistentes al desgaste, asociarse con un proveedor con conocimientos en pulido es clave.

Elección de su máquina de pulido de SiC y su proveedor: La ventaja de Sicarb Tech

Seleccionar el correcto máquina de pulido de carburo de silicio o un proveedor de componentes de SiC pulidos implica considerar varios factores más allá de las especificaciones técnicas del equipo. Para las empresas que buscan fabricación fiable de componentes de SiC y soluciones cerámicas técnicas personalizadas, un enfoque holístico para la selección de proveedores es vital.

Consideraciones clave para la selección de la máquina:

- Especificidad de la aplicación: ¿La máquina se adapta al tamaño, la geometría y el acabado superficial requerido de su componente?

- Capacidad del proceso: ¿Puede manejar el grado específico de SiC y lograr la Ra, la planitud y las tolerancias dimensionales objetivo?

- Rendimiento y escalabilidad: ¿Cumple con sus requisitos de volumen de producción?

- Control y automatización: Nivel de control del proceso, facilidad de uso y potencial de automatización.

- Soporte y experiencia del proveedor: Disponibilidad de soporte técnico, capacitación y asistencia para el desarrollo de procesos.

- Coste de propiedad: Inversión inicial, costo de consumibles, mantenimiento y gastos operativos.

¿Por qué asociarse con Sicarb Tech para sus necesidades de SiC?

Situada en Weifang, el corazón de la industria SiC de China, Sicarb Tech no es solo un proveedor, sino un socio tecnológico. Aprovechamos nuestra afiliación con el Parque de Innovación de la Academia de Ciencias de China (Weifang) y el Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China para ofrecer una experiencia sin igual.

- Profundo conocimiento de la industria: Desde 2015, hemos sido fundamentales en el avance de la tecnología de producción de SiC para las empresas locales, contribuyendo al dominio de la región en la producción de SiC.

- Capacidades técnicas integrales: Nuestro equipo profesional nacional de primer nivel se especializa en la producción personalizada de SiC, que abarca la ciencia de los materiales, la ingeniería de procesos, la optimización del diseño y la medición y evaluación avanzadas. Hemos apoyado a más de 10 empresas locales con nuestras tecnologías.

- Experiencia en personalización: Sobresalimos en satisfacer diversas necesidades de personalización, ofreciendo 7333: componentes de carburo de silicio personalizados en China.

- Soluciones integradas: Proporcionamos un proceso integrado desde las materias primas hasta los productos terminados y pulidos, garantizando la calidad y la consistencia.

- Transferencia de tecnología Servicios: Para los clientes que buscan establecer su propia profesional productos de carburo de silicio planta de fabricación, Sicarb Tech ofrece una transferencia de tecnología integral (proyectos llave en mano). Esto incluye el diseño de la fábrica, la adquisición de equipos especializados (incluidas las máquinas de pulido), la instalación, la puesta en marcha y la producción de prueba, lo que garantiza una inversión fiable y eficaz.

Cuando se asocia con Sicarb Tech, obtiene acceso a una gran cantidad de conocimientos en el procesamiento de materiales SiC, incluido el paso crítico del pulido. Podemos ayudarle a especificar el enfoque de pulido adecuado para sus componentes personalizados o ayudarle a configurar sus propias capacidades avanzadas de fabricación de SiC. Nuestro compromiso es proporcionar una calidad más fiable y garantizar el suministro dentro de China y a nivel mundial.

Preguntas más frecuentes (FAQ)

P1: ¿Cuál es la rugosidad superficial típica (Ra) que se puede conseguir con las máquinas de pulido de SiC? A1: El Ra alcanzable depende del grado de SiC, la técnica de pulido y la aplicación. Para piezas industriales en general, los valores de Ra de 0,1 μm a 0,8 μm podrían ser suficientes. Para los componentes ópticos, el Ra puede reducirse por debajo de 1 nm (0,001 μm). Las obleas de SiC para semiconductores suelen requerir valores de Ra inferiores a 0,5 nm. Sicarb Tech puede trabajar con usted para definir y lograr los valores de Ra específicos que exige su aplicación para componentes cerámicos de precisión.

P2: ¿Cómo afecta la elección del grado de SiC (por ejemplo, SSiC frente a RBSiC) al proceso de pulido y a la selección de la máquina? A2: Los diferentes grados de SiC tienen microestructuras y densidades variables, lo que influye en su comportamiento de pulido. El SiC sinterizado (SSiC) es generalmente más denso y difícil de pulir que el SiC unido por reacción (RBSiC), que puede contener algo de silicio libre. Los parámetros de pulido (tipo de abrasivo, almohadilla, presión, velocidad) y, a veces, el tipo de máquina (por ejemplo, CMP es más común para las obleas de SSiC de alta pureza) deben ajustarse en consecuencia. Nuestros expertos de Sicarb Tech pueden asesorarle sobre las estrategias de pulido óptimas para varios grados de material SiC.

P3: ¿Puede Sicarb Tech proporcionar componentes de SiC personalizados con acabados pulidos específicos? A3: Por supuesto. Sicarb Tech se especializa en la fabricación de productos de carburo de silicio personalizados. Poseemos una amplia gama de tecnologías, desde la síntesis de materiales hasta el pulido final y la metrología. Trabajamos en estrecha colaboración con nuestros clientes para comprender sus requisitos específicos de acabado superficial, tolerancias dimensionales y necesidades de aplicación para ofrecer productos de alta calidad y competitivos en cuanto a costes. componentes de SiC personalizados. Nuestro proceso integrado garantiza que el paso de pulido esté optimizado para el grado de SiC y el diseño del componente elegidos.

P4: ¿Cuáles son los principales retos del pulido del carburo de silicio y cómo se superan? A4: Los principales retos incluyen la extrema dureza del SiC, que provoca bajas tasas de eliminación de material y un alto desgaste de los consumibles. Su fragilidad puede provocar astillamiento o agrietamiento si no se manipula con cuidado. Conseguir valores de Ra ultrabajos sin daños subsuperficiales también es un obstáculo importante. Estos se superan mediante: * El uso de superabrasivos como el diamante. * La optimización de los parámetros de pulido (presión, velocidad, tamaño del abrasivo). * El empleo de procesos de pulido en varios pasos, comenzando con abrasivos más gruesos y pasando a otros más finos. * La utilización de técnicas avanzadas como CMP para aplicaciones críticas. * La manipulación y fijación cuidadosas de la pieza. Sicarb Tech tiene una amplia experiencia en la resolución de estos retos, lo que garantiza una producción de alto rendimiento de piezas de SiC de calidad.

P5: ¿Qué información se necesita para obtener un presupuesto para componentes de SiC pulidos personalizados o una consulta sobre máquinas de pulido de SiC? A5: Para proporcionar una cotización o consulta precisa, normalmente necesitamos: * Dibujos detallados o modelos CAD del componente. * El grado específico de material SiC requerido (por ejemplo, SSiC, RBSiC). * La rugosidad superficial requerida (Ra, Rq, Rz) y cualquier otra especificación de acabado superficial. * Tolerancias dimensionales. * Detalles de la aplicación (para comprender los requisitos de rendimiento). * Cantidad y plazo de entrega deseado. Para la consulta sobre la máquina, son útiles los detalles sobre sus capacidades actuales, sus objetivos de producción y sus retos específicos. Póngase en contacto con Sicarb Tech para discutir su fabricación de SiC personalizada necesidades.

Conclusión: La clara ventaja del pulido experto de SiC

El recorrido de un componente de carburo de silicio desde la materia prima hasta una pieza de alto rendimiento culmina a menudo en el paso crítico del pulido. A máquina de pulido de carburo de silicio, junto con procesos optimizados y consumibles de alta calidad, es esencial para desbloquear todo el potencial de esta cerámica avanzada. Tanto si es un ingeniero que diseña para entornos extremos, como si es un responsable de compras que busca cerámica técnica al por mayor, o un OEM que busca un socio fiable para soluciones SiC personalizadas, comprender las complejidades del pulido de SiC es clave para lograr una calidad, un rendimiento y una fiabilidad superiores del producto.

Sicarb Tech está preparado para ser su socio de confianza en el mundo del carburo de silicio personalizado. Aprovechando nuestra profunda experiencia arraigada en Weifang, el corazón de la industria del SiC de China, y respaldada por la destreza científica de la Academia China de Ciencias, ofrecemos no solo componentes de SiC pulidos de alta calidad, sino también un soporte integral y servicios de transferencia de tecnología. Nos comprometemos a ayudarle a navegar por las complejidades de la fabricación de SiC, garantizando que sus componentes cumplan las especificaciones más exigentes y ofrezcan un rendimiento sin igual en sus aplicaciones industriales. Asóciese con nosotros para obtener una calidad más fiable, garantizar el suministro y obtener soluciones innovadoras de SiC.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.