Dominando la Precisión: La Guía Esencial de las Máquinas de Moldeo de Carburo de Silicio para la Excelencia Industrial

Compartir

La demanda de materiales de alto rendimiento capaces de soportar entornos industriales extremos nunca ha sido tan grande. El carburo de silicio (SiC) ha surgido como un líder, apreciado por su excepcional dureza, conductividad térmica y resistencia al desgaste y la corrosión. Sin embargo, aprovechar estas propiedades de manera efectiva en componentes fabricados depende de la sofisticación de las tecnologías de producción, particularmente máquinas de moldeo de carburo de silicio. Estas piezas especializadas de equipo son la base de la creación de intrincados y de alta precisión productos de SiC personalizados esenciales en una multitud de sectores exigentes. Para ingenieros, gerentes de adquisiciones y compradores técnicos en industrias como semiconductores, procesamiento de alta temperatura, aeroespacial, energía y fabricación industrial, comprender las capacidades y los matices de las máquinas de moldeo de SiC es crucial para obtener componentes superiores y optimizar la producción.

Esta guía completa profundiza en el mundo de máquinas de moldeo de carburo de silicio, explorando su papel fundamental en la fabricación moderna. Examinaremos las diversas tecnologías de moldeo, las ventajas que ofrecen estas máquinas, las consideraciones clave de diseño y operación, y cómo seleccionar el equipo adecuado. Además, destacaremos cómo socios como Sicarb Tech, un líder en tecnología y soluciones de producción de SiC, pueden capacitar a las empresas para lograr una calidad y eficiencia sin precedentes en sus técnico cerámica aplicaciones. Con sede en la ciudad de Weifang, el centro de la fabricación de piezas personalizables de carburo de silicio de China, Sicarb Tech aprovecha las amplias capacidades de la Academia de Ciencias de China para ofrecer soluciones de vanguardia y apoyar a la industria global de SiC.

Tecnologías Clave de Moldeo para Carburo de Silicio: Una Perspectiva Centrada en la Máquina

La producción de componentes de carburo de silicio implica dar forma a polvos de SiC, a menudo mezclados con aglutinantes, en una forma "verde" deseada, que luego se somete a un tratamiento térmico (sinterización) para lograr sus propiedades finales. El proceso inicial de moldeo o conformado es fundamental, ya que determina en gran medida la geometría, la densidad y la integridad del componente final. Se han adaptado y optimizado varias tecnologías de moldeo para SiC, cada una de las cuales requiere tipos específicos de máquinas de moldeo de carburo de silicio.

La elección de la tecnología de moldeo y la máquina depende de varios factores, incluida la complejidad de la pieza, el volumen de producción deseado, el grado específico de SiC que se utiliza (por ejemplo, carburo de silicio de unión por reacción (RBSiC), carburo de silicio sinterizado (SSiC)) y las tolerancias dimensionales requeridas.

- Prensado en seco: Este es uno de los métodos más comunes y rentables para producir formas de SiC de simples a moderadamente complejas en grandes volúmenes. moldeo de polvo de SiC las máquinas para prensado en seco, típicamente prensas mecánicas o hidráulicas, compactan el polvo de SiC granulado dentro de una matriz rígida. La presión aplicada es un parámetro crítico controlado por la máquina.

- Enfoque de la Máquina: Prensas hidráulicas o mecánicas robustas con control preciso de presión y carrera. Los sistemas automatizados de llenado de polvo y expulsión de piezas son comunes para un alto rendimiento.

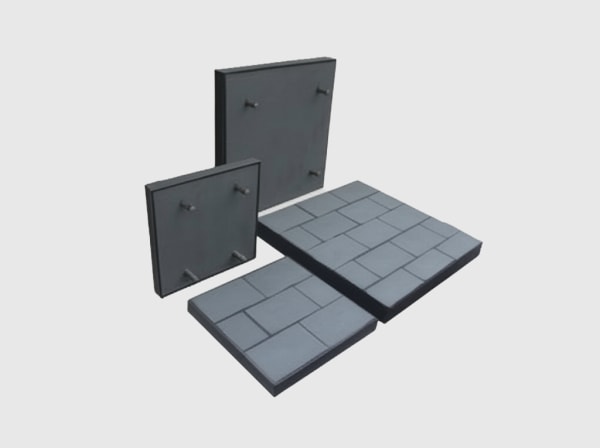

- Aplicaciones: Azulejos, placas, sellos simples, revestimientos de desgaste.

- Prensado isostático: Esta técnica implica someter el polvo de SiC a una presión igual desde todas las direcciones.

- Prensado Isostático en Frío (CIP): El polvo de SiC se carga en un molde flexible, que luego se sumerge en un fluido y se presuriza. Las máquinas CIP se utilizan para producir cuerpos verdes con densidad uniforme y geometrías complejas.

- Prensado isostático en caliente (HIP): Este proceso combina alta presión y alta temperatura simultáneamente. Las máquinas HIP se utilizan a menudo como un paso posterior a la sinterización para eliminar la porosidad residual y mejorar aún más la densidad y las propiedades mecánicas de las piezas de SiC, pero también se pueden utilizar para la consolidación directa de polvos.

- Enfoque de la Máquina: Las máquinas CIP constan de un recipiente a presión, un sistema de presurización de fluidos y un manejo de moldes. Las máquinas HIP son más complejas e incorporan elementos calefactores y control de la atmósfera dentro del recipiente de alta presión.

- Colado en Barbotina: Adecuado para formas complejas, especialmente las huecas. Una suspensión estable de polvo de SiC en un líquido (barbotina) se vierte en un molde poroso (típicamente yeso). El líquido es atraído hacia el molde por acción capilar, dejando una capa consolidada de partículas de SiC en la superficie del molde.

- Enfoque de la Máquina: Si bien el molde en sí es clave, el equipo auxiliar incluye unidades de mezcla y desaireación de barbotina, y entornos de secado controlados. Se pueden utilizar sistemas automatizados de dispensación de barbotina para la consistencia.

- Moldeo por Inyección (incluido el Moldeo por Inyección de Cerámica - CIM): Este proceso es ideal para producir piezas de SiC pequeñas, altamente complejas y precisas en grandes cantidades. El polvo de SiC se mezcla con un aglutinante termoplástico para crear una materia prima, que luego se calienta y se inyecta a alta presión en una cavidad del molde utilizando una máquina de moldeo por inyección de cerámica.

- Enfoque de la Máquina: Estas máquinas son similares a las que se utilizan para el moldeo por inyección de plástico, pero están adaptadas para materias primas cerámicas abrasivas. Cuentan con un control preciso sobre la velocidad de inyección, la presión, la temperatura y el manejo del molde. Los barriles y tornillos resistentes al desgaste son esenciales.

- Moldeo en Gel: Esta es una técnica de conformado más nueva que permite la producción de piezas cerámicas complejas con forma casi neta y con una microestructura uniforme. Una suspensión concentrada de SiC que contiene monómeros y un iniciador se vierte en un molde. La polimerización in situ de los monómeros forma un gel, atrapando las partículas de SiC y formando un cuerpo verde fuerte.

- Enfoque de la Máquina: Requiere equipo para la preparación de la suspensión, la polimerización controlada (a menudo cámaras con control de temperatura) y el desmoldeo.

La siguiente tabla resume estas tecnologías clave de moldeo y sus características de máquina asociadas:

| Tecnología de Moldeo | Tipo/Enfoque de la Máquina | Aplicaciones típicas de SiC | Capacidad de Complejidad | Idoneidad del Volumen |

|---|---|---|---|---|

| Prensado en Seco | Prensas Hidráulicas/Mecánicas | Azulejos, sellos simples, placas de desgaste | Baja a Media | Alta |

| Prensado Isostático en Frío | Recipientes a Presión CIP | Varillas, tubos, preformas para mecanizado, piezas en bruto complejas | Media a alta | Medio |

| Prensado Isostático en Caliente | Hornos HIP (Alta Presión y Temperatura) | Densificación de piezas sinterizadas, consolidación de polvo | Alta | Baja a Media |

| Colado en Barbotina | Unidades de Preparación de Barbotina, Moldes Porosos, Cámaras de Secado | Crisoles, boquillas, formas huecas complejas | Alta | Baja a Media |

| Moldeo por Inyección (CIM) | Máquinas de Moldeo por Inyección Especializadas (resistentes al desgaste) | Piezas pequeñas e intrincadas, rotores de turbocompresores, boquillas | Muy alta | Alta |

| Moldeo en Gel | Preparación de la Suspensión, Cámaras de Polimerización, Estaciones de Desmoldeo | Piezas complejas con forma casi neta, componentes de turbinas | Muy alta | Medio |

Comprender estas tecnologías y las capacidades de las máquinas de moldeo de carburo de silicio asociadas es primordial para los fabricantes que pretenden producir componentes cerámicos técnicos. Sicarb Tech, con su profunda experiencia en los procesos de producción de SiC, puede guiar a las empresas en la selección de la tecnología y la maquinaria de moldeo más adecuadas para sus necesidades específicas, garantizando resultados óptimos para sus aplicaciones industriales.

¿Por Qué Invertir en Máquinas de Moldeo de Carburo de Silicio Especializadas? Ventajas Centrales para los Fabricantes

Invertir en máquinas de moldeo de carburo de silicio especializadas no es simplemente una actualización de equipos; es un movimiento estratégico para lograr una calidad de producto superior, eficiencia operativa y una ventaja competitiva en el exigente mercado de cerámicas avanzadas. Las propiedades inherentes del carburo de silicio (su dureza, resistencia a altas temperaturas e inercia química) lo convierten en un material ideal para aplicaciones desafiantes. Sin embargo, dar forma a este material robusto en componentes precisos requiere maquinaria específicamente diseñada para manejar sus características únicas. Los equipos de moldeo genéricos a menudo se quedan cortos, lo que lleva a inconsistencias, mayor desgaste y la incapacidad de producir geometrías complejas de manera eficiente.

Las ventajas centrales de utilizar equipos de moldeo de SiC dedicados son múltiples:

- Mayor Precisión y Exactitud Dimensional: Las máquinas especializadas ofrecen un control más preciso sobre los parámetros de moldeo, como la presión, la temperatura y la velocidad de inyección. Esta precisión es fundamental para producir productos de SiC personalizados que cumplan con tolerancias estrictas, lo cual a menudo es un requisito no negociable en aplicaciones aeroespaciales, de semiconductores y de ingeniería de precisión. Esto reduce la necesidad de un post-mecanizado extenso y costoso.

- Mejor Utilización del Material y Reducción de Residuos: Los polvos de SiC y las materias primas pueden ser costosos. Las máquinas de moldeo de carburo de silicio diseñadas para procesos específicos como el moldeo por inyección o el prensado de precisión optimizan el uso de la materia prima y minimizan el desperdicio de material. El diseño eficiente del molde, facilitado por la comprensión de las capacidades de la máquina, también contribuye a reducir los desechos. Esto es particularmente beneficioso para la venta al por mayor de piezas de SiC producción donde la rentabilidad es clave.

- Capacidad para Crear Geometrías Complejas: Moderno Las técnicas avanzadas de moldeo de cerámica , como el Moldeo por Inyección de Cerámica (CIM) realizado en máquinas especializadas, permiten la creación de formas altamente intrincadas y complejas que serían difíciles o imposibles de lograr mediante el mecanizado tradicional a partir de un bloque sólido de SiC. Esto abre nuevas posibilidades de diseño para Componentes OEM de SiC y piezas industriales especializadas.

- Consistencia y Repetibilidad en la Producción: La automatización y los sistemas de control preciso integrados en las modernas máquinas de moldeo de SiC garantizan altos niveles de consistencia de una pieza a otra y de un lote a otro. Esta repetibilidad es crucial para la fabricación de cerámica industrial a gran escala y para mantener los estándares de calidad esperados por los profesionales de adquisiciones técnicas.

- Mayor productividad y eficiencia: Las máquinas diseñadas para SiC a menudo incorporan características que mejoran los tiempos de ciclo, facilitan los cambios de molde más rápidos y permiten un mantenimiento más fácil, incluso cuando se trata de materiales abrasivos de SiC. Las características de automatización reducen aún más la intervención manual, lo que lleva a un mayor rendimiento y menores costos laborales.

- Optimizadas para Materiales Abrasivos: El carburo de silicio es extremadamente abrasivo. Las máquinas de moldeo especializadas están construidas con componentes resistentes al desgaste (por ejemplo, barriles, tornillos, matrices) y diseños que mitigan los efectos abrasivos de los polvos de SiC. Esto conduce a una vida útil más larga de la máquina, un tiempo de inactividad reducido y menores costos de mantenimiento en comparación con el uso de equipos estándar.

- Mejor Calidad del Cuerpo Verde: La calidad de la pieza de SiC "verde" (antes de la sinterización) impacta significativamente las propiedades finales del componente sinterizado. Las máquinas de moldeo especializadas garantizan una densidad uniforme y cuerpos verdes sin defectos, lo que lleva a una mayor resistencia mecánica, propiedades térmicas y rendimiento general de la componentes de SiC de precisión.

Tipos de Máquinas de Moldeo de Carburo de Silicio y su Idoneidad

La selección de una máquina de moldeo de carburo de silicio es una decisión crítica que impacta directamente la eficiencia de la producción, la calidad de los componentes y la rentabilidad. Las diferentes técnicas de moldeo requieren distintos tipos de máquinas, cada una con capacidades específicas adaptadas a ciertos grados de SiC (como RBSiC, SiSiC, SSiC), complejidades de los componentes y volúmenes de producción. Comprender el panorama de equipos de moldeo de SiC disponibles es esencial para los compradores e ingenieros técnicos.

Aquí

- Prensas mecánicas e hidráulicas (para prensado en seco):

- 7297: Descripción: Son los caballos de batalla para producir formas de SiC más simples. Las prensas mecánicas ofrecen alta velocidad para piezas más pequeñas, mientras que las prensas hidráulicas proporcionan una presión más alta y controlable, adecuada para componentes más grandes o densos.

- Características de la máquina: Capacidad de fuerza (tonelaje), tamaño de la platina, longitud de la carrera, control de velocidad y nivel de automatización (por ejemplo, alimentación de polvo, expulsión de piezas). Las prensas modernas ofrecen controladores lógicos programables (PLC) para una gestión precisa del ciclo.

- Idoneidad:

- Grados de SiC: Adecuado para la mayoría de los polvos de SiC que se pueden granular para el prensado, incluidos los precursores para SSiC y RBSiC.

- Aplicaciones: Baldosas planas, discos, revestimientos de desgaste, bloques simples y mobiliario para hornos.

- Ventajas: Costes de utillaje relativamente bajos para formas simples, altas tasas de producción, bueno para venta al por mayor de piezas de SiC.

- Consideraciones: Limitado a geometrías relativamente simples. Lograr una densidad uniforme en piezas complejas o altas puede ser un desafío.

- Prensas isostáticas (frías y calientes):

- Prensas isostáticas frías (CIP):

- 7297: Descripción: Las máquinas CIP utilizan presión de fluido aplicada uniformemente a un molde flexible que contiene polvo de SiC.

- Características de la máquina: Tamaño y capacidad del recipiente a presión, sistema de bombeo, tiempo de ciclo, automatización de la carga/descarga.

- Idoneidad:

- Grados de SiC: Todos los polvos de SiC.

- Aplicaciones: Varillas, tubos, boquillas, piezas en bruto complejas más grandes que requieren una densidad uniforme antes del mecanizado o la sinterización. Ideal para crear productos de SiC personalizados con mayor resistencia en verde.

- Ventajas: Densidad uniforme, capacidad para formar formas complejas, reducción de las tensiones internas en el cuerpo en verde.

- Prensas isostáticas calientes (HIP):

- 7297: Descripción: Las máquinas HIP aplican alta presión y alta temperatura simultáneamente. A menudo se utilizan para la densificación posterior a la sinterización o para rutas de pulvimetalurgia.

- Características de la máquina: Contención de alta presión, sistema de horno de alta temperatura (grafito o molibdeno), control de atmósfera de gas inerte, programación precisa de temperatura y presión.

- Idoneidad:

- Grados de SiC: Principalmente para SSiC y, a veces, otros grados para lograr una densidad casi teórica.

- Aplicaciones: Componentes críticos de alto rendimiento como piezas de turbinas, cojinetes y blindajes avanzados donde la máxima densidad y la eliminación de defectos son cruciales para aplicaciones de SiC a alta temperatura.

- Ventajas: Alcanza la mayor densidad posible, elimina la porosidad interna, mejora significativamente las propiedades mecánicas.

- Prensas isostáticas frías (CIP):

- Máquinas de moldeo por inyección de cerámica (CIM):

- 7297: Descripción: Estas máquinas están adaptadas del moldeo por inyección de plástico, pero están construidas para manejar materias primas abrasivas de cerámica y aglutinante.

- Características de la máquina: Husillo y cilindro resistentes al desgaste (a menudo hechos de aceros para herramientas endurecidos o cerámicas), zonas de control de temperatura precisas para el cilindro y el molde, control preciso de la velocidad y la presión de inyección, y unidades de sujeción robustas.

- Idoneidad:

- Grados de SiC: Polvos finos de SiC adecuados para mezclar con aglutinantes (SSiC, a veces precursores de RBSiC).

- Aplicaciones: Piezas pequeñas, muy complejas, de forma neta o casi neta, como rotores de turbocompresores, boquillas intrincadas, soportes dentales y componentes electrónicos. Excelente para la producción en masa de componentes de SiC de precisión.

- Ventajas: Alta complejidad, excelente acabado superficial, tolerancias ajustadas, producción de alto volumen.

- Consideraciones: Mayores costes iniciales de utillaje, requiere un paso de desaglomeración después del moldeo.

- Equipos de colado en barbotina y colado a presión:

- 7297: Descripción: Si bien el colado en barbotina tradicional depende en gran medida de las propiedades del molde, las máquinas de colado a presión aplican presión externa a la barbotina para acelerar el colado y mejorar la densidad en verde.

- Características de la máquina (colado a presión): Conjunto de molde hermético a la presión, depósito de barbotina, sistema de aplicación de presión y mecanismos de desmoldeo.

- Idoneidad:

- Grados de SiC: Polvos finos de SiC que pueden formar barbotinas estables.

- Aplicaciones: Formas huecas complejas, sanitarios (menos comunes para SiC técnico), componentes más grandes donde CIM no es factible.

- Ventajas: Bueno para geometrías internas complejas. El colado a presión puede mejorar la densidad y reducir los tiempos de colado en comparación con el colado en barbotina convencional.

La siguiente tabla proporciona una visión general comparativa de estos tipos de máquinas:

| Tipo de máquina | Principio de moldeo primario | Rango de presión típico | Temperatura involucrada | Capacidad de Complejidad | Ventaja clave | Relevancia de Sicarb Tech |

|---|---|---|---|---|---|---|

| Prensa mecánica/hidráulica | Compactación uniaxial | 50 – 2000+ MPa | Ambiente | Baja a Media | Alta velocidad, rentable para formas simples | Asesoramiento sobre la selección de prensas para productos RBSiC, SiSiC específicos y capacidades de fabricación locales de Weifang. |

| Prensa isostática fría (CIP) | Presión hidrostática | 100 – 600 MPa | Ambiente | Media a alta | Densidad en verde uniforme, piezas en bruto complejas | Orientación sobre CIP para producir preformas de alta calidad para piezas de SiC a medida. |

| Prensa isostática caliente (HIP) | Presión hidrostática | 100 – 300 MPa | Hasta 2000°C+ | Alta | Máxima densificación, propiedades superiores | Experiencia en densificación avanzada para aplicaciones críticas; se puede integrar en líneas de producción de SiC llave en mano. |

| Moldeo por inyección de cerámica | Inyección en molde | 50 – 200 MPa (fusión) | 150 – 250°C (fusión) | Muy alta | Piezas complejas de forma neta, producción de alto volumen | Transferencia de tecnología para procesos CIM, vital para producir Componentes OEM de SiC con diseños intrincados. |

| Equipo de colado a presión | Barbotina presurizada | 0.1 – 5 MPa | Ambiente | Media a alta | Formas huecas complejas, colado en barbotina mejorado | Soporte en la configuración de líneas de colado avanzadas para especializados componentes cerámicos técnicos. |

Consideraciones de Diseño y Operación para un Rendimiento Óptimo de la Máquina de Moldeo de SiC

Lograr un rendimiento óptimo de máquinas de moldeo de carburo de silicio y producir consistentemente productos de SiC personalizados de alta calidad va más allá de simplemente seleccionar el equipo adecuado. Requiere una atención cuidadosa a los principios de diseño, prácticas operativas meticulosas y una comprensión profunda de cómo se comportan los materiales de SiC durante el proceso de moldeo. Los ingenieros y operadores deben colaborar para garantizar que tanto la máquina como el proceso estén afinados.

Diseño de moldes para carburo de silicio: El molde es una interfaz crítica en el proceso de moldeo de SiC. Su diseño impacta directamente en la calidad de la pieza, la precisión dimensional y la eficiencia de la producción.

- Selección de materiales: Los moldes para el procesamiento de SiC, especialmente para técnicas abrasivas como el moldeo por inyección o el prensado en seco, deben estar hechos de aceros para herramientas endurecidos, aleaciones de carburo o incluso materiales cerámicos para resistir el desgaste. Los recubrimientos superficiales (por ejemplo, TiN, CrN) pueden mejorar aún más la vida útil del molde.

- Ángulos de desmoldeo: Los ángulos de desmoldeo adecuados son esenciales para facilitar la expulsión fácil de la pieza de SiC en verde del molde, evitando daños y reduciendo los tiempos de ciclo.

- Diseño de compuertas y canales (para moldeo por inyección/colado en barbotina): El diseño adecuado de las compuertas y los canales garantiza el llenado uniforme de la cavidad del molde, minimiza la turbulencia, evita el atrapamiento de aire y controla las ubicaciones de la línea de soldadura.

- Ventilación: El aire atrapado en la cavidad del molde puede causar defectos en la pieza moldeada. Una ventilación eficaz permite que el aire escape a medida que el material de SiC llena el molde.

- Margen de contracción: Los componentes de SiC experimentan una contracción significativa durante el secado y la sinterización (puede ser del 15-25% o más, dependiendo del grado de SiC y la densidad en verde). Las cavidades del molde deben diseñarse sobredimensionadas para compensar esta contracción con precisión. Esto requiere un conocimiento preciso del polvo de SiC específico y los parámetros del proceso.

- Gestión térmica (para CIM): Para procesos como el moldeo por inyección de cerámica, la temperatura del molde debe controlarse con precisión para garantizar el flujo adecuado de la materia prima y la solidificación de la pieza. Los canales de refrigeración/calentamiento dentro del molde son cruciales.

Ajustes de parámetros de la máquina: La optimización de los parámetros de la máquina es clave para lograr resultados consistentes y maximizar el potencial de su equipos de moldeo de SiC.

- Presión: Ya sea la presión de compactación en el prensado en seco, la presión de inyección en CIM o la presión isostática en CIP, aplicar la presión correcta y consistente es vital para lograr la densidad en verde deseada y minimizar la porosidad.

- Temperatura: Para CIM, las temperaturas del cilindro y la boquilla deben controlarse cuidadosamente para garantizar que la materia prima tenga la viscosidad adecuada. La temperatura del molde también juega un papel importante. Para otros procesos, el control de la temperatura ambiente podría ser importante para la consistencia del material.

- Duración del ciclo: Esto incluye el tiempo de llenado, el tiempo de mantenimiento de la presión, el tiempo de enfriamiento/curado y el tiempo de expulsión. La optimización de cada fase del ciclo es crucial para la productividad sin comprometer la calidad de la pieza.

- Velocidad: La velocidad de inyección en CIM o la velocidad de prensado en prensas mecánicas pueden afectar el flujo del material, la densidad de la pieza y el potencial de defectos.

- Sistemas de alimentación de material: La alimentación de material consistente y precisa en la máquina de moldeo es esencial. Para los polvos, esto significa un flujo uniforme y evitar la segregación. Para la materia prima de CIM, significa una entrega de fusión consistente.

Mejores prácticas operativas:

- Control de materias primas: La calidad y la consistencia del polvo de SiC y cualquier aglutinante utilizado son primordiales. Las variaciones en el tamaño de las partículas, la pureza o las características del aglutinante impactarán directamente en el rendimiento del moldeo y las propiedades del producto final.

- Calibración y mantenimiento de la máquina: La calibración regular de los sensores de presión, los controladores de temperatura y otros componentes críticos de la máquina es esencial. Un programa de mantenimiento proactivo, especialmente para las piezas de desgaste como husillos, cilindros y componentes de troqueles expuestos al SiC abrasivo, evitará tiempos de inactividad inesperados y garantizará una cerámica industrial a gran escala.

- consistente. Monitoreo del proceso:

- La implementación del monitoreo en tiempo real de los parámetros clave del proceso (por ejemplo, perfiles de presión, temperaturas, tiempos de llenado) puede ayudar a detectar desviaciones tempranamente y permitir acciones correctivas. Capacitación del operador: tecnología de conformación de carburo de silicio Los operadores bien capacitados que comprenden los matices de los materiales de SiC y los específicos

- que se utilizan son invaluables. Pueden identificar problemas potenciales y realizar los ajustes apropiados.

- Minimizar el desgaste:

- Utilice materiales resistentes al desgaste para los componentes de la máquina en contacto con SiC.

- Optimice los parámetros del proceso para reducir el desgaste abrasivo (por ejemplo, evite velocidades o presiones excesivas si no es necesario).

Lograr Tolerancias Estrechas y un Acabado Superficial Superior con las Máquinas de Moldeo de SiC Modernas

En el ámbito de los componentes industriales de alto rendimiento, particularmente para aplicaciones en semiconductores, aeroespacial y metrología de precisión, la demanda de tolerancias dimensionales ajustadas y acabados superficiales impecables es implacable. El carburo de silicio, con sus propiedades excepcionales, es a menudo el material elegido para estas aplicaciones críticas. Moderno máquinas de moldeo de carburo de silicio, cuando se combina con procesos optimizados y utillaje de alta calidad, juegan un papel fundamental en el logro de estos estrictos requisitos directamente desde la etapa de moldeo, minimizando así la necesidad de operaciones de acabado secundarias costosas y que consumen mucho tiempo.

La capacidad de equipos de moldeo de SiC para producir piezas con alta precisión se deriva de varios factores clave:

- Rigidez de la máquina y control de precisión: Las máquinas de moldeo avanzadas están construidas con alta rigidez estructural para minimizar la deflexión bajo altas presiones de moldeo. Esto, combinado con sofisticados sistemas de control servoeléctricos o hidráulicos, permite movimientos extremadamente precisos y repetibles de las platinas de la máquina, las unidades de inyección y los componentes del molde. Esta precisión se traduce directamente en dimensiones de pieza consistentes.

- Calidad y diseño del molde: El molde es el negativo de la pieza; por lo tanto, su precisión es primordial. El mecanizado de alta precisión de las cavidades del molde, junto con el uso de materiales de molde dimensionalmente estables y resistentes al desgaste, es esencial. El diseño también debe tener en cuenta el flujo uniforme del material y la contracción predecible del productos de SiC personalizados durante la desaglomeración y sinterización posteriores.

- Optimización de los parámetros del proceso:

- Para el moldeo por inyección (CIM): El control preciso de la velocidad de inyección, la presión, la presión de mantenimiento, la temperatura de fusión y la temperatura del molde es crucial. Las modernas máquinas de moldeo por inyección de cerámica ofrecen un control de bucle cerrado sobre estos parámetros, lo que garantiza que la cavidad del molde se llene de forma completa y uniforme, y que la pieza se solidifique con una tensión interna y una deformación mínimas.

- Para el prensado (seco/isostático): El control preciso de la presión de compactación y la distribución de la presión garantiza una densidad en verde uniforme. Las variaciones en la densidad en verde pueden provocar una contracción diferencial durante la sinterización, lo que afecta a las dimensiones y tolerancias finales. El prensado isostático de SiC los métodos, por su propia naturaleza, proporcionan una compactación más uniforme, lo que conduce a un mejor control dimensional para formas complejas.

- Consistencia del material: Las características del polvo de SiC (distribución del tamaño de las partículas, morfología) y del sistema aglutinante (para CIM o granulación) deben ser muy consistentes. Las variaciones pueden afectar al comportamiento del flujo, la densidad de empaquetamiento y la contracción, todo lo cual influye en las tolerancias finales y el acabado superficial.

- Fabricación en forma casi neta: Las tecnologías como el CIM son particularmente adeptas a la producción de piezas con forma casi neta. Esto significa que el componente moldeado está muy cerca de sus dimensiones finales requeridas, lo que reduce significativamente o incluso elimina la necesidad de rectificado, lapeado o pulido. Esto supone un importante ahorro de costes y tiempo, especialmente para los componentes complejos. Componentes OEM de SiC.

Impacto en el acabado superficial: El acabado superficial de una pieza de SiC moldeada está determinado en gran medida por el acabado superficial de la cavidad del molde y el tamaño de partícula del polvo de SiC utilizado.

- Las superficies de molde muy pulidas impartirán un acabado más suave a la pieza de SiC en verde.

- Los polvos de SiC más finos generalmente dan como resultado superficies sinterizadas más lisas.

- El propio proceso de moldeo, si está bien controlado, puede minimizar los defectos superficiales como las líneas de flujo o las líneas de unión, que pueden ser críticos para piezas cerámicas técnicas utilizado en aplicaciones de sellado o cojinetes.

La siguiente tabla ilustra cómo las diferentes técnicas de moldeo, habilitadas por las capacidades específicas de la máquina, contribuyen a la tolerancia y al acabado superficial:

| Técnica de moldeo | Tolerancias típicas alcanzables (relativas) | Acabado superficial típico (Ra) – Moldeado/Verde | Atributos clave de la máquina para la precisión |

|---|---|---|---|

| Prensado en Seco | Moderado | 0,8 – 3,2 µm (depende del polvo/matriz) | Control preciso de la presión, calidad de la matriz, consistencia de llenado automatizada. |

| Prensado Isostático en Frío | Bien | 0,4 – 1,6 µm (depende del material del molde) | Aplicación uniforme de la presión, calidad de las herramientas flexibles. |

| Moldeo por inyección de cerámica | Excelente (más ajustado) | 0,2 – 0,8 µm (depende en gran medida del acabado del molde) | Control de inyección de alta precisión, estabilidad de la temperatura, construcción superior del molde, polvos finos. |

| Colado en Barbotina | De regular a moderado | 1,6 – 6,3 µm (depende del material del molde) | Calidad del deslizamiento, calidad de la superficie del molde. La asistencia de presión puede mejorar. |

Si bien los modernos máquinas de moldeo de SiC pueden lograr una precisión notable, es importante tener en cuenta que las tolerancias y el acabado superficial finales, tal como se sinterizan, también se verán influenciados por el propio proceso de sinterización. Sin embargo, comenzar con una pieza en verde muy precisa y bien formada es el paso más crítico.

Sicarb Tech comprende la intrincada relación entre equipos de fabricación de carburo de silicio, el control del proceso y la calidad final de los componentes. Aprovechando su experiencia y los recursos tecnológicos avanzados de la Academia de Ciencias de China, ayudan a los clientes a especificar y obtener equipos de moldeo de SiC capaces de cumplir con los requisitos de tolerancia y acabado superficial más exigentes. Su apoyo se extiende a la optimización de toda la cadena de producción, desde moldeo de polvo de SiC y la preparación hasta la evaluación final de la calidad, lo que garantiza que las empresas puedan producir con confianza componentes de SiC de precisión para aplicaciones industriales de alto valor.

Más Allá de la Máquina: Procesos Esenciales Posteriores al Moldeo e Integración de Equipos

El recorrido de un componente de carburo de silicio desde el polvo en bruto hasta una pieza acabada de alto rendimiento implica varias etapas críticas más allá del proceso de moldeo inicial. Si bien el máquina de moldeo de carburo de silicio desempeña un papel crucial en la conformación del componente en verde, los procesos posteriores al moldeo son igualmente vitales para lograr las propiedades del material, la precisión dimensional y la funcionalidad general deseadas. Además, la integración perfecta de las máquinas de moldeo con los equipos posteriores y anteriores es clave para establecer una línea de producción de SiC.

eficiente y coherente.

- Desencolado (eliminación de aglutinantes):

- Este paso es esencial para las piezas producidas por procesos como el moldeo por inyección de cerámica (CIM) u otras técnicas de conformación asistidas por aglutinantes. La pieza verde moldeada contiene una cantidad significativa de aglutinante orgánico que proporcionó plasticidad durante el moldeo. Este aglutinante debe eliminarse cuidadosamente antes de la sinterización para evitar defectos como grietas, ampollas o contaminación por carbono en la pieza final de SiC.

- Equipo: El desaglomerado se lleva a cabo normalmente en hornos especializados con un control preciso de la temperatura y, a menudo, con atmósferas controladas (aire, gas inerte o vacío). El desaglomerado térmico implica calentar lentamente las piezas para pirolizar el aglutinante. El desaglomerado con disolventes o el desaglomerado catalítico también se pueden utilizar para sistemas de aglutinantes específicos.

- Integración: La salida de la máquinas de moldeo de carburo de silicio (piezas en verde) debe manipularse y transferirse cuidadosamente a los hornos de desaglomerado. Los sistemas de manipulación automatizados pueden ser beneficiosos para la producción de gran volumen.

- Sinterización:

- La sinterización es el proceso de alta temperatura que transforma el cuerpo verde de SiC poroso y desaglomerado (o moldeado directamente, en el caso del prensado sin aglutinante) en un componente cerámico denso y resistente. Durante la sinterización, las partículas de SiC se unen y la pieza se contrae significativamente.

- Equipo: La sinterización de SiC requiere temperaturas muy altas (a menudo >2000 °C para SSiC) y atmósferas controladas (por ejemplo, argón, vacío o gases reactivos específicos para RBSiC). Se utilizan hornos de sinterización de alta temperatura especializados, que pueden ser de tipo por lotes o continuo. Estos incluyen hornos calentados por resistencia de grafito, hornos calentados por inducción u hornos de microondas.

- Integración: Las piezas desaglomeradas se cargan cuidadosamente en los colocadores de sinterización (a menudo hechos de grafito o del propio SiC) y se transfieren al horno de sinterización. La elección del ciclo de sinterización (perfil de temperatura, atmósfera, duración) es fundamental y depende del grado de SiC y de las propiedades finales deseadas.

- Mecanizado/Acabado (si es necesario):

- Si bien las técnicas de moldeo con forma casi neta tienen como objetivo minimizar o eliminar el mecanizado, algunos productos de SiC personalizados pueden requerir un rectificado, lapeado, pulido o corte adicionales para lograr tolerancias extremadamente ajustadas, acabados superficiales específicos o características complejas que no se pueden lograr solo con el moldeo.

- Equipo: Debido a la extrema dureza del SiC, se utilizan exclusivamente herramientas de diamante. Esto incluye muelas abrasivas de diamante, placas de lapeado con suspensiones de diamante, sierras de hilo de diamante y configuraciones de mecanizado por ultrasonidos.

- Integración: Las piezas del horno de sinterización, después de enfriarse e inspeccionarse, se trasladan al área de mecanizado. A menudo se requieren accesorios de precisión para sujetar las piezas cerámicas duras durante el mecanizado.

- Limpieza y control de calidad:

- Después de todos los pasos de procesamiento, los componentes de SiC se limpian normalmente para eliminar cualquier contaminante o residuo.

- Se realiza un control de calidad exhaustivo, que incluye comprobaciones dimensionales (utilizando CMM, escáneres láser), mediciones de rugosidad superficial, mediciones de densidad, inspección visual de defectos y, potencialmente, pruebas no destructivas (NDT) como inspección por rayos X o ultrasonidos para Componentes OEM de SiC.

- Equipo: Estaciones de limpieza (limpiadores ultrasónicos), equipos de metrología, sistemas NDT.

Líneas de producción de SiC llave en mano: El establecimiento de una instalación de producción de SiC completa requiere una cuidadosa planificación e integración de todas estas etapas. Aquí es donde un socio experto se vuelve invaluable. Sicarb Tech sobresale en esta área, ofreciendo proyecto llave en mano servicios. Basándose en su profundo conocimiento de tecnología de conformación de carburo de silicio y el ecosistema de fabricación de SiC más amplio en Weifang y más allá, pueden ayudar a los clientes en:

- Diseñar la distribución óptima de la fábrica.

- Especificar y adquirir todo el equipo necesario, desde unidades de preparación de polvo y máquinas de moldeo de carburo de silicio hasta hornos de desaglomerado, hornos de sinterización de alta temperatura y equipos de acabado/QC.

- Supervisar la instalación y puesta en marcha de todo el maquinaria cerámica industrial línea.

- Proporcionar transferencia de tecnología, conocimientos del proceso y capacitación para la producción de prueba y las operaciones en curso.

La conexión de Sicarb Tech con la Academia de Ciencias de China garantiza que la tecnología y los procesos implementados sean de última generación y fiables. Su enfoque holístico garantiza que el máquina de moldeo de carburo de silicio no es una pieza de equipo aislada, sino una parte integral de un sistema de fabricación bien orquestado diseñado para producir piezas cerámicas técnicas de alta calidad de manera eficiente y rentable. Esto es particularmente beneficioso para las empresas que buscan establecer capacidades de producción de SiC especializadas en sus propios países, lo que garantiza una inversión más efectiva y una relación entrada-salida garantizada.

Sicarb Tech: su socio en tecnología y equipos de fabricación de SiC avanzados

En el complejo y rápidamente cambiante panorama de la cerámica avanzada, particularmente el carburo de silicio, contar con un socio experto y fiable puede ser el diferenciador entre el éxito y el estancamiento. Sicarb Tech se destaca como tal socio, profundamente integrado en el corazón de la industria de SiC de China en la ciudad de Weifang, una región responsable de más del 80 % de la producción de carburo de silicio de la nación. Desde 2015, SicSino ha sido fundamental para introducir e implementar tecnología avanzada de producción de SiC, fomentando la producción a gran escala y los avances tecnológicos significativos entre las empresas locales. Su viaje ha sido uno de presenciar y contribuir activamente al crecimiento y desarrollo de este grupo industrial vital.

Amplia experiencia en la producción personalizada de SiC: SicSino cuenta con un equipo profesional nacional de primer nivel especializado en la producción personalizada de productos de carburo de silicio. Su experiencia no se limita a un solo aspecto de la fabricación de SiC; en cambio, poseen una amplia gama de tecnologías que abarcan:

- Tecnología de materiales: Profundo conocimiento de los diferentes grados de SiC (RBSiC, SSiC, SiSiC, etc.), las características del polvo y su idoneidad para diversas aplicaciones.

- Tecnología de procesos: Dominio de diversas técnicas de conformación, incluidas aquellas que requieren máquinas de moldeo de carburo de silicioespecializado, así como procesos de desaglomerado, sinterización y acabado.

- Tecnología del diseño: Experiencia en el diseño productos de SiC personalizados para la capacidad de fabricación, optimizando el rendimiento en entornos exigentes. aplicaciones industriales.

- Tecnologías de medición y evaluación: Capacidades para un control de calidad exhaustivo y la validación del rendimiento de componentes cerámicos técnicos.

Este proceso integrado, desde las materias primas hasta los productos terminados, permite a Sicarb Tech satisfacer diversas necesidades de personalización para venta al por mayor de piezas de SiC, Componentes OEM de SiCy especializados componentes de SiC de precisión. Han apoyado con éxito a más de diez empresas locales con sus tecnologías, mejorando sus capacidades de producción y la calidad de sus productos.

Soluciones llave en mano y transferencia de tecnología: Además de suministrar componentes de carburo de silicio personalizados de alta calidad y rentables de China, Sicarb Tech se compromete a empoderar a los socios globales. Para los clientes que buscan establecer sus propias plantas de fabricación de SiC especializadas, SicSino ofrece proyecto llave en mano servicios. Esto incluye:

- Transferencia de tecnología: Proporcionar los conocimientos técnicos para la producción profesional de carburo de silicio.

- Diseño de fábrica: Adaptación de la distribución de la planta para un flujo de trabajo y una eficiencia óptimos.

- Adquisición de equipos especializados: Asistencia en la selección y el abastecimiento de toda la maquinaria necesaria, incluidos los avanzados máquinas de moldeo de carburo de silicio, hornos de sinterización e instrumentación de control de calidad.

- Instalación y puesta en marcha: Supervisión de la configuración y la puesta en marcha de la línea de producción.

- Soporte de producción de prueba: Orientación de las series de producción iniciales para garantizar operaciones fluidas y una producción de calidad.

Esta oferta de servicios holísticos garantiza que los clientes reciban no solo equipos, sino una capacidad de fabricación totalmente operativa y eficiente, lo que conduce a una inversión más efectiva, una transformación tecnológica confiable y una relación entrada-salida garantizada.

La siguiente tabla destaca los puntos fuertes clave de Sicarb Tech como socio:

| Capacidad de SicSino | Descripción | Beneficio para el cliente |

|---|---|---|

| Ubicación e información sobre la industria | Con sede en Weifang, el centro de producción de SiC de China. Profundo conocimiento de la industria local y la cadena de suministro. | Acceso a una vasta red de recursos, soluciones rentables e información sobre las mejores prácticas de la industria. |

| Afiliación a la Academia de Ciencias de China | Respaldado por el Centro Nacional de Transferencia de Tecnología de la Academia China de Ciencias. | Acceso a I+D de vanguardia, tecnología confiable y una sólida base de experiencia científica. |

| Experiencia en personalización | Equipo de primer nivel para el desarrollo y la fabricación de productos SiC personalizados (RBSiC, SSiC, etc.). | de alta calidad y a medida productos de SiC personalizados que cumplen con los requisitos técnicos específicos. |

| Conocimiento del proceso integrado | Experiencia que abarca materiales, procesos, diseño, medición y evaluación. | Soluciones integrales desde el concepto hasta el producto final, que garantizan la calidad y el rendimiento. |

| Servicios de proyectos llave en mano | Servicios integrales para el establecimiento de plantas de producción de SiC (diseño, equipos, instalación, formación). | Riesgo reducido, configuración más rápida, transferencia de tecnología fiable e inversión optimizada para nuevas empresas de fabricación de SiC. |

| Apoyo para socios locales y globales | Trayectoria probada en la asistencia a empresas locales y compromiso con el apoyo a clientes internacionales. | Un socio de confianza tanto para el suministro de componentes como para el establecimiento de capacidades de producción independientes. |

Elegir Sicarb Tech significa asociarse con una organización que no es solo un proveedor, sino un proveedor de soluciones integrales, profundamente invertido en el avance de la tecnología de carburo de silicio y dedicado al éxito de sus clientes en diversas cerámica industrial a gran escala sectores. Tanto si necesita alta calidad piezas de desgaste de SiC como si está planeando invertir en equipos de fabricación de carburo de silicio, SicSino ofrece la experiencia y el apoyo necesarios para alcanzar sus objetivos.

Preguntas Frecuentes (FAQ) sobre las Máquinas de Moldeo de Carburo de Silicio

Los compradores técnicos, los ingenieros y los gestores de compras suelen tener preguntas específicas al considerar inversiones en máquinas de moldeo de carburo de silicio o al adquirir componentes fabricados con estas tecnologías. A continuación, se presentan algunas preguntas comunes con respuestas concisas y prácticas:

1. ¿Cuáles son los tiempos de ciclo típicos para el moldeo de SiC utilizando diferentes tipos de máquinas? Los tiempos de ciclo pueden variar significativamente en función de la técnica de moldeo, el tipo de máquina, el tamaño de la pieza y la complejidad:

- Prensado en seco: Puede ser muy rápido, a menudo de unos pocos segundos a 15-30 segundos por pieza para prensas automatizadas, lo que lo hace adecuado para la producción de alto volumen de venta al por mayor de piezas de SiC.

- Moldeo por inyección de cerámica (CIM): Los tiempos de ciclo de moldeo suelen oscilar entre 30 segundos y unos pocos minutos, dependiendo del tamaño de la pieza y los requisitos de refrigeración. Sin embargo, el proceso general incluye largos pasos de desaglomerado y sinterización.

- Prensado isostático en frío (CIP): Los tiempos de ciclo pueden oscilar entre unos pocos minutos y 30 minutos o más, dependiendo del tamaño de la pieza y las velocidades de presurización/despresurización de la equipos de moldeo de SiC.

- Colado en Barbotina: Generalmente, es un proceso más lento, con tiempos de colado que oscilan entre minutos y horas, seguidos de un secado que puede durar muchas horas o incluso días para piezas grandes.

2. ¿Qué nivel de precisión y tolerancias se pueden alcanzar de forma realista con las modernas máquinas de moldeo de SiC para productos de SiC personalizados? Moderno máquinas de moldeo de SiC, particularmente el CIM y las prensas de alta precisión, pueden lograr tolerancias muy ajustadas en la pieza en verde.

- CIM: A menudo se pueden lograr tolerancias de la pieza en verde en el rango de ±0,3% a ±0,5% de la dimensión nominal. Después de la sinterización, las tolerancias típicas tal cual se sinterizan para piezas de SSiC bien controladas podrían ser de alrededor de ±0,5% a ±1%, o incluso más ajustadas para dimensiones específicas con procesos optimizados. Para una precisión extremadamente alta, generalmente se requiere un rectificado/pulido posterior a la sinterización.

- Prensado en seco: Las tolerancias son generalmente más amplias que las del CIM, tal vez ±1% a ±2% en las piezas en verde, y correspondientemente más amplias después de la sinterización.

- Prensado isostático: Ofrece una buena consistencia dimensional, con tolerancias sinterizadas que a menudo se encuentran dentro de ±1%. Es crucial discutir los requisitos de tolerancia específicos con su cerámica técnica proveedor o fabricante de máquinas, ya que depende en gran medida del grado de SiC, la geometría de la pieza y el control general del proceso. Sicarb Tech puede proporcionar una guía detallada sobre las tolerancias alcanzables para sus productos de SiC personalizados y las capacidades de las líneas de producción que ayudan a establecer.

3. ¿Cómo afecta la elección de la máquina de moldeo y el proceso a las propiedades finales (por ejemplo, densidad, resistencia) del componente de carburo de silicio? La máquina de moldeo y el proceso influyen directamente en las características del cuerpo en verde (densidad, uniformidad, presencia de defectos), lo que a su vez impacta significativamente en las propiedades sinterizadas finales:

- Densidad en verde: Una densidad en verde más alta y uniforme generalmente conduce a una mayor densidad sinterizada, una variabilidad de contracción reducida y una resistencia mecánica mejorada. Las máquinas que ofrecen presiones de compactación más altas (prensas, HIP) o un mejor empaquetamiento de partículas (CIM optimizado, colado en gel) contribuyen a mejores cuerpos en verde.

- Introducción de defectos: Un moldeo deficiente (por ejemplo, atrapamiento de aire, líneas de soldadura en CIM, gradientes de densidad en el prensado) puede introducir defectos en el cuerpo en verde que pueden persistir o empeorar durante la sinterización, lo que lleva a una menor resistencia y fiabilidad en el componente de SiC de precisión.

- Microestructura: El proceso de formación puede influir en la disposición de las partículas y la distribución de los poros en el estado en verde, lo que afecta la evolución de la microestructura durante la sinterización. El equipos de fabricación de carburo de silicio especializado está diseñado para optimizar la formación del cuerpo en verde para grados específicos de SiC, maximizando el potencial de propiedades finales superiores.

4. ¿Cuáles son las principales consideraciones de mantenimiento para las máquinas de moldeo de carburo de silicio, especialmente dada la naturaleza abrasiva del SiC? El carburo de silicio es altamente abrasivo, por lo que el mantenimiento es un aspecto crítico:

- Reemplazo de piezas de desgaste: Los componentes en contacto directo con el polvo o la materia prima de SiC (por ejemplo, tornillos y cilindros en máquinas CIM, matrices y punzones en prensas, boquillas) experimentarán desgaste y requerirán un reemplazo periódico. El uso de máquinas diseñadas con materiales endurecidos y resistentes al desgaste es esencial para prolongar su vida útil.

- Calibración: La calibración regular de los sensores de presión, los controladores de temperatura y los transductores de desplazamiento es vital para un rendimiento constante.

- Lubricación: Lubricación adecuada de las piezas móviles según el programa del fabricante.

- Sistemas hidráulicos (si corresponde): Monitoreo de los niveles, la calidad y los filtros del fluido hidráulico.

- Limpieza: Limpieza regular para evitar la acumulación de polvo o residuos de SiC, lo que puede acelerar el desgaste o causar problemas operativos. La asociación con un proveedor como Sicarb Tech, que puede asesorar sobre los protocolos de mantenimiento como parte de su proyecto llave en mano servicios o consulta de equipos, es muy beneficioso para garantizar la longevidad y la fiabilidad de su maquinaria cerámica industrial.

5. ¿Puede Sicarb Tech ayudar a seleccionar la máquina de moldeo adecuada si queremos producir un tipo específico de componente de SiC internamente? Por supuesto. Sicarb Tech sobresale en la prestación de soporte integral a los clientes que buscan establecer o actualizar sus capacidades de producción de SiC. Aprovechando su profunda experiencia en varios tecnologías de formación de carburo de silicio y su acceso al Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China, pueden:

- Analizar los requisitos específicos de su componente (geometría, grado de material, volumen, tolerancias).

- Recomendar la tecnología de moldeo y el tipo de máquina de moldeo de carburo de silicio.

- más adecuados. equipos de moldeo de SiCAyudar a obtener

- de alta calidad y rentables, aprovechando potencialmente su red dentro del clúster de SiC de Weifang. Componentes OEM de SiC Proporcionar apoyo para integrar la máquina en su línea de producción y ofrecer transferencia de tecnología para un funcionamiento eficiente. Su objetivo es garantizar que invierta en maquinaria que no solo satisfaga sus necesidades actuales de

Conclusión: Adoptar el Moldeo Avanzado para Soluciones de Carburo de Silicio Superiores

El viaje a través de las complejidades de máquinas de moldeo de carburo de silicio u otras piezas, sino que también respalde su crecimiento futuro. productos de SiC personalizados subraya su papel fundamental en el desbloqueo de todo el potencial de este extraordinario material para entornos industriales exigentes. Desde mejorar la precisión de Componentes OEM de SiChasta permitir la producción en masa de

complejas, estas máquinas especializadas son herramientas indispensables para los fabricantes que se esfuerzan por alcanzar la excelencia. La capacidad de lograr tolerancias ajustadas, acabados superficiales superiores y propiedades de materiales consistentes se traduce directamente en un rendimiento y una fiabilidad mejorados en aplicaciones que abarcan la industria aeroespacial, la fabricación de semiconductores, la energía y más allá. equipos de moldeo de SiCElegir la

correcta, optimizar su funcionamiento e integrarla eficazmente en una línea de producción integral requiere una combinación de experiencia técnica, conocimiento de la ciencia de los materiales y una visión práctica de la fabricación. Las consideraciones son multifacéticas, desde el diseño del molde y la selección del material hasta el control preciso de los parámetros y el mantenimiento diligente, especialmente cuando se maneja la naturaleza abrasiva del carburo de silicio. Sicarb Tech emergen como activos invaluables. Su profunda experiencia en Weifang, el epicentro de la industria de SiC de China, combinada con el formidable respaldo científico de la Academia de Ciencias de China, los posiciona de manera única para guiar a las empresas. Ya sea que se trate de obtener alta calidad piezas cerámicas técnicasemergen como activos invaluables. Su profunda experiencia en Weifang, el epicentro de la industria china de SiC, combinada con el formidable respaldo científico de la Academia China de Ciencias (CAS), los posiciona de manera única para guiar a las empresas. Ya sea para obtener equipos de fabricación de carburo de siliciode alta calidad, proporcionar consultoría sobre líneas de producción de SiC llave en manoo entregar

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.