El guardián inquebrantable: por qué el carburo de silicio es el estándar de oro para los sellos mecánicos

Compartir

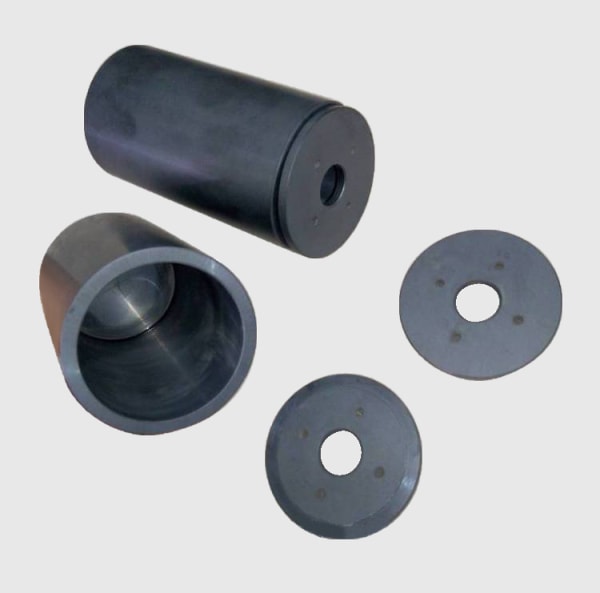

En el implacable mundo de las operaciones industriales, donde la maquinaria funciona continuamente en condiciones exigentes, la confiabilidad de cada componente es primordial. Entre los héroes más críticos, aunque a menudo no reconocidos, se encuentran sellos mecánicos. Estos dispositivos de precisión son esenciales para prevenir fugas, contener la presión y excluir contaminantes en equipos rotativos como bombas, mezcladores y compresores. Cuando se trata de seleccionar el material para estos componentes cruciales, especialmente las caras de los sellos, carburo de silicio (SiC) a medida destaca como un campeón de la ingeniería. Sus propiedades excepcionales lo hacen indispensable en aplicaciones industriales de alto rendimiento, asegurando la longevidad y la eficiencia donde otros materiales fallan.

El desafío para los ingenieros y los gerentes de adquisiciones no es solo encontrar un material robusto, sino uno que pueda adaptarse a entornos operativos específicos, a menudo hostiles. Aquí es donde sellos mecánicos de SiC personalizados brillan. A diferencia de las soluciones estándar, los componentes de sellos de SiC diseñados a medida se pueden optimizar para rangos de temperatura únicos, exposiciones químicas, diferenciales de presión y medios abrasivos. Este enfoque a medida garantiza el máximo rendimiento, minimiza el tiempo de inactividad y, en última instancia, contribuye a una operación más confiable y rentable. La demanda de tales técnico cerámica sellos de alta calidad está creciendo constantemente en varios sectores, impulsada por la necesidad de una mayor confiabilidad operativa y una reducción del mantenimiento.

Aplicaciones industriales clave para sellos mecánicos de SiC

La versatilidad y el rendimiento superior de sellos mecánicos de carburo de silicio los convierten en la opción preferida en una multitud de industrias exigentes. Su capacidad para resistir condiciones extremas garantiza la integridad y la eficiencia de los equipos rotativos críticos. sellos de bombas industriales y sellos de agitadores hechos de SiC son fundamentales para mantener la continuidad operativa y la seguridad.

Aquí hay un desglose de los sectores clave donde caras de sellos de SiC están teniendo un impacto significativo:

- Procesamiento químico: Esta industria frecuentemente maneja productos químicos corrosivos y agresivos a diferentes temperaturas y presiones. La excepcional inercia química y la resistencia a un amplio rango de pH del SiC lo hacen ideal para bombas y mezcladores que transfieren ácidos, álcalis, solventes y otras sustancias reactivas. Los sellos de SiC personalizados previenen fugas peligrosas, protegen los equipos y garantizan la pureza del proceso.

- Petróleo y gas: Desde la extracción aguas arriba hasta la refinación aguas abajo, los equipos en el sector del petróleo y el gas operan bajo altas presiones, temperaturas elevadas y, a menudo, en presencia de partículas abrasivas (por ejemplo, arena en el petróleo crudo). sellos mecánicos de alto rendimiento fabricados con grados de SiC robustos pueden resistir estas duras condiciones, asegurando un sellado confiable en bombas, compresores y tuberías, evitando así costosos tiempos de inactividad e incidentes ambientales.

- Tratamiento de agua y aguas residuales: Las bombas en las plantas de tratamiento de agua manejan todo, desde agua cruda sin tratar que contiene arena y sólidos hasta agua tratada con diversos aditivos químicos. sellos cerámicos resistentes al desgaste, particularmente aquellos hechos de SiC, ofrecen una vida útil prolongada en estos entornos abrasivos y, a veces, levemente corrosivos, reduciendo los ciclos de mantenimiento y los costos operativos para los sistemas de agua municipales e industriales.

- Productos farmacéuticos y procesamiento de alimentos: Estas industrias exigen los más altos niveles de higiene y pureza del producto. Los sellos de SiC son favorecidos por su naturaleza no contaminante, resistencia a los productos químicos de limpieza (incluido el vapor en el lugar, SIP) y superficies lisas y sin grietas que previenen el crecimiento bacteriano. Componentes de SiC personalizados para bombas aseguran que los procesos permanezcan estériles y cumplan con los estrictos estándares regulatorios.

- Generación de energía: En las centrales eléctricas, especialmente las instalaciones térmicas y nucleares, las bombas y las turbinas operan a altas temperaturas y presiones. Los sellos mecánicos de SiC proporcionan un sellado confiable para las bombas de agua de alimentación de calderas, las bombas de agua de refrigeración y otras aplicaciones críticas, contribuyendo a la eficiencia general y la seguridad de la generación de energía.

- Pulpa y papel: La industria de la pulpa y el papel involucra lodos abrasivos y productos químicos corrosivos. Los sellos de SiC ofrecen la durabilidad necesaria para manejar estos medios desafiantes, extendiendo la vida útil de las bombas y reduciendo el mantenimiento en la preparación de la pasta, las máquinas de papel y las áreas de recuperación química.

- Minería y tratamiento de minerales: Los equipos en este sector están sujetos a una abrasión extrema de lodos que contienen partículas minerales duras. La excepcional dureza del SiC lo convierte en un candidato principal para los sellos en bombas de lodo y otra maquinaria de procesamiento, ofreciendo una resistencia al desgaste superior en comparación con los materiales de sellado tradicionales.

La adopción generalizada de anillos de sellado de carburo de silicio en estas diversas y desafiantes aplicaciones subraya su combinación inigualable de propiedades. Para los profesionales de adquisiciones y los OEM que buscan soluciones de sellado confiables y duraderas, el SiC ofrece una clara ventaja.

| Vertical industrial | Equipo común que utiliza sellos de SiC | Desafíos clave abordados por el SiC | Grados típicos de SiC utilizados |

|---|---|---|---|

| Procesado químico | Bombas, mezcladores, agitadores | Corrosión, altas temperaturas, productos químicos agresivos | SiC sinterizado (SSiC), RBSiC/SiSiC |

| Petróleo y gas | Bombas, compresores | Alta presión, abrasivos, alta temperatura | SSiC, SiC de unión reactiva (RBSiC) |

| Tratamiento de agua | Bombas (cruda, de proceso, de lodo) | Abrasión, corrosión leve | RBSiC/SiSiC, SSiC |

| Productos farmacéuticos | Bombas, mezcladores, homogeneizadores | Esterilidad, resistencia química (CIP/SIP) | SSiC de alta pureza |

| Generación de energía | Bombas de alimentación de calderas, bombas de refrigeración | Alta temperatura, alta presión | SSiC, RBSiC |

| Pulpa y papel | Bombas de pasta, bombas de licor | Abrasión, productos químicos corrosivos | RBSiC/SiSiC, SSiC |

| Minería y minerales | Bombas de lodo, bombas de proceso | Abrasión extrema, desgaste erosivo | SSiC, RBSiC especialmente formulado |

Esta tabla ilustra el papel fundamental de cerámicas técnicas para aplicaciones de sellado, con el SiC liderando la carga en fiabilidad y rendimiento en exigentes entornos industriales.

¿Por qué elegir carburo de silicio personalizado para sus necesidades de sellos mecánicos?

Cuando los sellos mecánicos estándar no cumplen con las rigurosas exigencias de su aplicación específica, recurrir a sellos de carburo de silicio personalizados ofrece una ventaja estratégica. La capacidad de adaptar las propiedades del material y el diseño de las caras y componentes del sello de SiC garantiza un rendimiento óptimo, longevidad y rentabilidad general. Esta personalización es particularmente crucial para soluciones de sellos de SiC OEM donde los diseños de equipos únicos requieren componentes de sellado perfectamente adaptados.

Las propiedades inherentes del carburo de silicio en sí son los principales impulsores de su selección en aplicaciones de sellado de alto riesgo:

- Dureza excepcional y resistencia al desgaste: El carburo de silicio es uno de los materiales disponibles comercialmente más duros, superado solo por el diamante y el carburo de boro. Esta dureza extrema se traduce directamente en una resistencia al desgastesuperior, especialmente contra las partículas abrasivas que se encuentran en muchos fluidos industriales. Los sellos de SiC personalizados mantienen su integridad y capacidad de sellado durante períodos significativamente más largos que los sellos hechos de materiales más blandos, lo que reduce drásticamente la frecuencia de mantenimiento y el tiempo de inactividad asociado. Este es un factor clave para compradores mayoristas que buscan componentes duraderos y fiables.

- Excelente conductividad térmica: A diferencia de muchas otras cerámicas que actúan como aislantes térmicos, el SiC exhibe una alta conductividad térmica. En los sellos mecánicos, esta propiedad es vital para disipar el calor friccional generado en las caras del sello. La eliminación eficiente del calor evita el sobrecalentamiento, lo que puede provocar fallas en el sello, degradación del lubricante y daños a los componentes circundantes. Sellos mecánicos de SiC personalizados se pueden diseñar para maximizar esta ventaja térmica, asegurando un funcionamiento estable incluso a altas velocidades o en condiciones de lubricación deficiente.

- Inercia química superior: El carburo de silicio demuestra una notable resistencia a una amplia gama de productos químicos, incluidos ácidos fuertes, álcalis, disolventes y agentes oxidantes, incluso a temperaturas elevadas. Esta característica de sellos resistentes a productos químicos lo hace adecuado para los entornos más agresivos que se encuentran en el procesamiento químico, la petroquímica y la fabricación farmacéutica. La personalización permite la selección de grados de SiC que están específicamente optimizados para el cóctel químico que encontrarán.

- Estabilidad a altas temperaturas: El SiC conserva su resistencia mecánica e integridad estructural a temperaturas muy altas, superando con creces los límites de la mayoría de los metales y polímeros. Esto hace que los sellos mecánicos de alto rendimiento de SiC sean ideales para aplicaciones que involucran fluidos calientes o altas temperaturas ambiente, como en la generación de energía o ciertas reacciones químicas.

- Bajo coeficiente de fricción (cuando se combina apropiadamente): Cuando se usa en combinación con materiales de acoplamiento adecuados (como grafito de carbono u otra cara de SiC), el carburo de silicio puede lograr un bajo coeficiente de fricción. Esto minimiza la generación de calor friccional y reduce el consumo de energía del equipo rotatorio. El acabado superficial de las caras de los sellos de SiC personalizados se puede controlar con precisión para optimizar el rendimiento tribológico.

- Estabilidad dimensional: El SiC tiene un bajo coeficiente de expansión térmica y un alto módulo elástico, lo que significa que mantiene su forma y dimensiones incluso bajo temperaturas fluctuantes y altas cargas mecánicas. Esta estabilidad dimensional es fundamental para mantener la planitud y el paralelismo precisos requeridos para un sellado eficaz.

- Resistencia al choque térmico: Ciertos grados de SiC, particularmente el carburo de silicio unido por reacción (RBSiC), ofrecen una buena resistencia al choque térmico, lo que les permite soportar cambios rápidos de temperatura sin agrietarse ni fallar. Esto es importante en aplicaciones con perfiles de temperatura cíclicos.

Al optar por componentes de carburo de silicio personalizados para bombas y otros equipos rotatorios, las empresas pueden superar las limitaciones de las piezas estándar. Sicarb Tech, ubicada en la ciudad de Weifang, el centro de fabricación de piezas personalizables de carburo de silicio de China, aprovecha su profunda experiencia y conexión con la Academia de Ciencias de China para proporcionar soluciones personalizadas. Con más de 40 empresas de producción de SiC en la región de Weifang, que representan más del 80% de la producción total de China, SicSino ha sido fundamental para el avance de la tecnología de producción desde 2015. Nuestra comprensión de la ciencia de los materiales y los procesos de fabricación nos permite ayudar a los clientes a seleccionar o desarrollar el grado y el diseño de SiC ideales para sus desafíos de sellado únicos, lo que garantiza que reciban componentes que ofrecen un rendimiento y un valor sin igual.

Conclusiones clave para elegir sellos de SiC personalizados:

- Rendimiento a medida: Adapte las propiedades del material a los desafíos operativos específicos.

- Vida útil extendida: Benefíciese de una resistencia superior al desgaste y a los productos químicos.

- Fiabilidad mejorada: Reduzca las tasas de fallas a_sync y el tiempo de inactividad no planificado.

- Seguridad mejorada: Asegure la contención segura de los fluidos de proceso.

- Eficiencia optimizada: Aproveche propiedades como la alta conductividad térmica y la baja fricción.

Para profesionales técnicos de contratación e ingenieros, la decisión de especificar sellos de SiC personalizados es una inversión en la excelencia operativa.

Grados y composiciones de SiC recomendados para un rendimiento óptimo del sello

Seleccionar el grado apropiado de carburo de silicio es crucial para maximizar el rendimiento y la vida útil de los sellos mecánicos. Los diferentes procesos de fabricación y composiciones aditivas dan como resultado materiales de SiC con propiedades variables, lo que los hace adecuados para condiciones operativas específicas. Comprender estas distinciones es clave para los ingenieros y compradores técnicos que buscan adquirir los caras de sellos de SiC y componentes más efectivos.

Los grados principales de carburo de silicio utilizados en sellos mecánicos incluyen:

- Carburo de silicio unido por reacción (RBSiC), también conocido como carburo de silicio siliconizado (SiSiC):

- Fabricación: El RBSiC se produce infiltrando un compacto poroso de granos de SiC y carbono con silicio fundido. El silicio reacciona con el carbono para formar SiC adicional, que une los granos de SiC iniciales. El material resultante generalmente contiene un 8-15% de silicio libre.

- Propiedades:

- Excelente resistencia al desgaste y dureza.

- Buena conductividad térmica.

- Buena resistencia química, aunque el silicio libre puede ser atacado por álcalis fuertes y ciertos ácidos a altas temperaturas.

- Coste de fabricación relativamente inferior en comparación con el SSiC.

- Buena resistencia al choque térmico.

- Aplicaciones: Ampliamente utilizado para aplicaciones de propósito general en bombas que manejan fluidos abrasivos, agua, aguas residuales y algunas suspensiones químicas. Es una opción común para sellos de bombas industriales donde se necesita un equilibrio entre rendimiento y costo. Sicarb Tech ha apoyado a numerosas empresas locales en Weifang para lograr la producción a gran escala y los avances tecnológicos en los productos RBSiC, lo que garantiza opciones de alta calidad y rentables.

- Consideraciones: La presencia de silicio libre lo hace menos adecuado para entornos extremadamente corrosivos o temperaturas muy altas donde el silicio podría fundirse o reaccionar.

- Carburo de silicio sinterizado (SSiC):

- Fabricación: SSiC se produce mediante la sinterización de polvo fino de SiC a temperaturas muy altas (normalmente > 2000 ∘C) con la ayuda de aditivos de sinterización (por ejemplo, boro y carbono). Este proceso da como resultado un material de SiC denso y de una sola fase con un mínimo o ningún silicio libre.

- Propiedades:

- La mayor dureza y resistencia al desgaste entre los grados de SiC.

- Excelente resistencia a la corrosión en un amplio rango de pH, incluso a temperaturas elevadas, debido a la ausencia de silicio libre.

- Muy alta conductividad térmica.

- Resistencia superior a altas temperaturas y resistencia a la fluencia.

- Se puede producir en formas de alta pureza.

- Aplicaciones: La opción preferida para aplicaciones muy exigentes que involucran productos químicos agresivos, altas temperaturas, altas presiones y abrasión severa. Comúnmente utilizado en procesamiento químico, productos farmacéuticos (grados de alta pureza), petróleo y gas, y generación de energía. sellos mecánicos de alto rendimiento a menudo utilizan caras de SSiC.

- Consideraciones: Generalmente más caro de fabricar que el RBSiC. Puede ser más susceptible al choque térmico que algunos grados de RBSiC si no se diseña cuidadosamente.

- Carburo de silicio cargado con grafito:

- Fabricación: Estos son típicamente materiales RBSiC o SSiC en los que se incorpora grafito. El grafito se puede agregar como partículas o escamas.

- Propiedades:

- Combina la dureza y la resistencia al desgaste del SiC con las propiedades autolubricantes del grafito.

- Capacidad de funcionamiento en seco mejorada y coeficiente de fricción reducido, especialmente durante el arranque o en condiciones de alteración donde la lubricación de la película de fluido podría verse comprometida.

- Buena resistencia al choque térmico.

- Aplicaciones: Ideal para aplicaciones donde se esperan condiciones de lubricación límite, o donde podría ocurrir un funcionamiento en seco intermitente. Utilizado en bombas que manejan fluidos no lubricantes o en sellos que requieren propiedades de funcionamiento de emergencia mejoradas.

- Consideraciones: La adición de grafito puede reducir ligeramente la resistencia química general o la resistencia mecánica en comparación con el SSiC puro, dependiendo de la concentración y la forma del grafito.

Comparación de las propiedades clave de los grados comunes de SiC para sellos:

| Propiedad | SiC unido por reacción (RBSiC/SiSiC) | SiC sinterizado (SSiC) | SiC cargado con grafito |

|---|---|---|---|

| Dureza (Knoop) | ~ 2500−2800 | ~ 2500−2900 | ~ 2200−2700 (dependiente de la matriz) |

| Silicio libre | 8−15% | Típicamente <1% (a menudo nulo) | Varía (dependiente de la matriz) |

| Resistencia química | Bueno (limitado por el Si libre) | Excelente | De bueno a excelente |

| Conductividad térmica | Alta | Muy alta | Buena a alta |

| Temperatura máxima de uso | ~1350 ∘C | ~1600 ∘C (o superior) | ~500−1350 ∘C (la oxidación del grafito puede ser un límite) |

| Coste relativo | Moderado | Más alto | De moderado a superior |

| Capacidad de funcionamiento en seco | Feria | De pobre a regular (a menos que se trate) | De bueno a excelente |

Al seleccionar un proveedor de sellos de carburo de silicio, es esencial asociarse con uno que tenga una profunda comprensión de estos matices del material y pueda guiarlo hacia el grado óptimo para su aplicación. Sicarb Tech, con su sólido respaldo científico de la Academia de Ciencias de China y su papel fundamental en el grupo industrial de SiC de Weifang, posee un equipo profesional nacional de primer nivel especializado en la producción personalizada. Ofrecemos una amplia gama de tecnologías, incluida la formulación de materiales y la optimización de procesos, lo que nos permite satisfacer diversas necesidades de personalización para sellos cerámicos técnicos y asegurar que reciba componentes de mayor calidad y competitivos en costos de China.

Consideraciones de diseño para la fabricación de caras de sellos de SiC de alto rendimiento

Diseñar sellos mecánicos de carburo de silicio eficaces y fiables va más allá de simplemente seleccionar el grado de SiC correcto. El diseño geométrico de las caras del sello y los componentes asociados es fundamental para lograr un rendimiento, una longevidad y una capacidad de fabricación óptimos. Los ingenieros deben considerar varios factores para asegurar que los sellos de SiC personalizados funcionen según lo previsto en condiciones operativas exigentes. Estas consideraciones son primordiales tanto para los usuarios finales como para los OEM que integran soluciones de sellos de SiC en sus equipos.

Consideraciones clave de diseño para caras de sellos de SiC incluyen:

- Geometría y perfil de la cara del sello:

- Planitud: Lograr y mantener una planitud extrema en las caras del sello de acoplamiento es fundamental para crear un sello eficaz. Las desviaciones de la planitud pueden conducir a caminos de fuga. Las especificaciones típicas exigen una planitud dentro de unas pocas bandas de luz de helio (HLB).

- Paralelismo: Las caras de acoplamiento también deben ser paralelas entre sí para asegurar un contacto uniforme y una distribución de la presión.

- Acabado superficial: Se requiere un acabado superficial altamente pulido (típicamente Ra<0.2μm) para minimizar la fricción, el desgaste y el potencial de fuga de fluido entre las caras dinámicas y estáticas.

- Tratamiento de bordes: Los bordes afilados en los componentes de SiC pueden ser propensos a astillarse debido a la fragilidad inherente del material. La incorporación de pequeños chaflanes o radios en los bordes puede mejorar significativamente la robustez del manejo y reducir el riesgo de daños durante el montaje o el funcionamiento.

- Características hidrodinámicas: Para ciertas aplicaciones de alta velocidad o alta presión, se pueden diseñar características especializadas como ondas, ranuras o festones en las caras del sello para promover la formación de una película de fluido estable. Esta lubricación hidrodinámica reduce la fricción, el desgaste y la generación de calor. El diseño de tales características requiere una ingeniería cuidadosa y una fabricación precisa.

- Equilibrio del sello:

- Los sellos mecánicos pueden ser "desequilibrados" o "equilibrados". Los sellos equilibrados están diseñados para reducir las fuerzas de cierre hidráulicas que actúan sobre las caras del sello. Esto resulta en una menor carga en la cara, una menor fricción y generación de calor, y una mayor vida útil del sello, especialmente en aplicaciones de alta presión.

- El grado de equilibrio es un parámetro de diseño crítico que influye en los límites de presión y el rendimiento general del sello de bomba industrial. Lograr el equilibrio deseado a menudo implica un diseño cuidadoso de los hombros y diámetros del anillo del sello.

- Minimización de las concentraciones de tensión:

- El carburo de silicio es un material fuerte pero frágil. Por lo tanto, los diseños deben evitar esquinas internas afiladas, muescas o cambios abruptos en la sección transversal que puedan actuar como concentradores de tensión, lo que podría provocar fracturas bajo cargas mecánicas o térmicas.

- Los radios generosos y las transiciones suaves son esenciales en componentes de SiC personalizados para bombas y otros equipos para distribuir la tensión de manera más uniforme. El análisis de elementos finitos (FEA) se emplea a menudo durante la fase de diseño para identificar y mitigar las áreas de alta tensión.

- Compatibilidad de materiales y caras de acoplamiento:

- Si bien SiC vs. SiC es un emparejamiento común por su excelente resistencia al desgaste, puede ser susceptible a problemas en condiciones de lubricación deficiente. A menudo, el SiC se ejecuta contra un material más blando y autolubricante como el grafito de carbono.

- La elección de la combinación de materiales de la cara de acoplamiento depende del fluido que se sella, la temperatura de funcionamiento, la velocidad y la presión. Los diseños personalizados deben considerar el sistema tribológico en su conjunto.

- Gestión térmica:

- Si bien el SiC tiene una excelente conductividad térmica, el diseño general del sello debe facilitar la disipación de calor de las caras del sello. Esto podría implicar la optimización del área de la sección transversal de los anillos del sello o asegurar un flujo de refrigerante adecuado cerca de la cámara del sello.

- Fabricabilidad:

- Las geometrías complejas pueden ser difíciles y costosas de producir en SiC debido a su dureza. Los diseñadores deben trabajar en estrecha colaboración con fabricantes de sellos de carburo de silicio experimentado como Sicarb Tech para garantizar que el diseño propuesto sea fabricable dentro de tolerancias y restricciones de costos aceptables. Nuestra experiencia en Weifang, el centro de SiC de China, nos permite asesorar sobre el diseño para la fabricabilidad (DFM) desde el principio.

- Montaje e instalación:

- El diseño también debe considerar la facilidad de montaje e instalación. Las características que ayudan

Al considerar cuidadosamente estos aspectos del diseño, los ingenieros pueden aprovechar todo el potencial del carburo de silicio, lo que lleva a sellos mecánicos de alto rendimiento que ofrecen una fiabilidad y una vida útil excepcionales en los entornos industriales más desafiantes. Sicarb Tech no solo suministra componentes SiC personalizados, sino que también ofrece soporte de diseño, aprovechando nuestra experiencia en materiales y procesos para ayudar a los clientes a optimizar sus diseños de sellos.

Tolerancias, Acabado Superficial y Precisión Alcanzables en Componentes de Sellos de SiC

El rendimiento de un sello mecánico de carburo de silicio está intrínsecamente ligado a la precisión con la que se fabrican sus componentes, en particular las caras del sello. Lograr tolerancias dimensionales ajustadas, acabados superficiales excepcionales y una precisión geométrica general es fundamental para garantizar un sello fiable, con bajas fugas y capaz de soportar condiciones operativas exigentes. Para profesionales técnicos de contratación e ingenieros que especifican sellos de SiC personalizados, comprender la precisión alcanzable es clave para establecer expectativas realistas y diseñar sistemas de sellado eficaces.

Tolerancias dimensionales: El carburo de silicio, debido a su extrema dureza, requiere procesos especializados de rectificado y mecanizado. Aunque es más difícil de mecanizar que los metales, las técnicas de fabricación avanzadas permiten una precisión dimensional impresionante.

- Diámetro y Grosor: Las tolerancias para los diámetros y espesores de los anillos de sellado de SiC generalmente se pueden mantener dentro de ±0,01 mm a ±0,05 mm (±0,0004 pulgadas a ±0,002 pulgadas), según el tamaño y la complejidad de la pieza. Para dimensiones críticas, se pueden lograr tolerancias aún más estrictas con procesos especializados, aunque potencialmente a un costo mayor.

- Paralelismo: El paralelismo entre las dos caras principales de un anillo de sellado es crucial para un contacto uniforme. Esto a menudo se puede mantener entre 2 μm y 5 μm (0,00008 pulgadas a 0,0002 pulgadas).

- Concentricidad/Desviación: Para los componentes giratorios, la concentricidad y la desviación son importantes. Estos se pueden controlar según especificaciones estrictas, lo que garantiza un funcionamiento suave y minimiza la vibración.

Acabado Superficial (Rugosidad, Ondulación y Planitud): La calidad de la superficie de la cara del sello es quizás el aspecto más crítico para lograr un sello de alta integridad.

- Rugosidad Superficial (Ra): caras de sellos de SiC generalmente se lapean y pulen para lograr un acabado similar al espejo. Los valores de rugosidad superficial de Ra<0,2 μm (8 μin) son estándar, con valores tan bajos como Ra<0,05 μm (2 μin) alcanzables para aplicaciones ultracríticas. Esta superficie ultrasuave minimiza la fricción y el desgaste y proporciona una interfaz muy ajustada para la película fluida.

- Planitud: Como se mencionó anteriormente, la planitud extrema es primordial. Para sellos mecánicos de alto rendimiento, la planitud a menudo se especifica en términos de bandas de luz de helio (HLB), donde 1 HLB es aproximadamente 0,29 μm (11,6 μin). Las especificaciones comunes para las caras de los sellos de SiC son de 1 a 3 HLB, lo que significa que la desviación de un plano perfectamente plano es inferior a 0,29 μm a 0,87 μm en toda la superficie de sellado. Lograr y verificar tal planitud requiere equipos de lapeado especializados y técnicas de medición óptica como la interferometría.

- Ondulación: La ondulación se refiere a variaciones de longitud de onda más larga en la superficie. Una baja ondulación también es importante para garantizar un contacto constante en toda la cara del sello.

Capacidades de Precisión de los Principales Proveedores: Lograr estos estándares exigentes requiere una experiencia significativa en el procesamiento de cerámica, rectificado de precisión, lapeado y pulido, junto con metrología avanzada. Aquí es donde un proveedor como Sicarb Tech sobresale. Ubicada en Weifang, el corazón de la fabricación de SiC de China, y respaldada por la destreza tecnológica de la Academia de Ciencias de China, SicSino y sus empresas asociadas tienen acceso a tecnologías de fabricación y medición de última generación.

Nuestro compromiso con la calidad garantiza que componentes de SiC personalizados para bombas y otras aplicaciones exigentes cumplan con las especificaciones más estrictas. Aprovechamos un proceso integrado desde las materias primas hasta los productos terminados, incorporando una medición y evaluación meticulosas en cada etapa. Esto nos permite ofrecer constantemente componentes de sellado de SiC con:

- Dimensiones altamente controladas

- Acabados superficiales superiores

- Planitud y paralelismo excepcionales

Esta precisión no se trata solo de cumplir con una especificación en un dibujo; se trata de entregar sellos cerámicos resistentes al desgaste que funcionan de manera fiable día tras día, minimizando las fugas, extendiendo los intervalos de mantenimiento y mejorando la seguridad y la eficiencia de sus operaciones. Al obtener anillos de sellado de SiC u otros cerámicas técnicas para aplicaciones de sellado, la capacidad del proveedor para cumplir constantemente con estos altos estándares de precisión es un factor crítico en el proceso de toma de decisiones.

Tabla: Precisión Típica Alcanzable para Caras de Sellado de SiC Personalizadas

| Parámetro | Rango de Especificación Típico | Importancia para el Rendimiento del Sello |

|---|---|---|

| Planitud | 1−3 HLB (0,29−0,87 μm) | Crítico para minimizar las fugas y garantizar un contacto uniforme |

| Rugosidad superficial (Ra) | <0,2 μm (a menudo <0,1 μm) | Reduce la fricción, el desgaste y las vías de fuga |

| Paralelismo | 2−5 μm | Asegura una distribución uniforme de la presión a través de la cara del sello |

| Tolerancia de Grosor | ±0,01 mm a ±0,05 mm | Afecta el ajuste del montaje y el posicionamiento axial |

| Tolerancia de Diámetro | ±0,01 mm a ±0,05 mm | Crítico para un ajuste adecuado de la carcasa y una interfaz de sellado dinámico |

Post-Procesamiento y Mejora de los Sellos Mecánicos de SiC

Una vez que se forma la forma básica de un sello mecánico de carburo de silicio componente (por ejemplo, mediante prensado y sinterización o unión por reacción), a menudo son necesarios varios pasos de post-procesamiento para lograr las especificaciones finales y exigentes requeridas para un rendimiento óptimo. Estos pasos son cruciales para refinar la geometría, las características de la superficie y la calidad general de los caras de sellos de SiC y anillos, asegurando que funcionen de manera fiable en sellos de bombas industriales y otras aplicaciones exigentes. Para soluciones de sellos de SiC OEM, estos toques finales son integrales para el éxito del componente.

Las técnicas comunes de post-procesamiento y mejora incluyen:

- Rectificado: Debido a su extrema dureza, el carburo de silicio no se puede mecanizar utilizando herramientas de corte convencionales. El rectificado con diamante es el método principal para dar forma a los componentes de SiC a dimensiones casi netas y lograr características geométricas precisas después de las etapas iniciales de formación y sinterización/unión. Se utilizan muelas de rectificado con diamante especializadas y parámetros de mecanizado cuidadosamente controlados para eliminar material con precisión.

- Lapeado: Este es un paso crítico para lograr las superficies ultra planas y lisas requeridas para caras de sellos de SiC. El lapeado implica la abrasión de la superficie de SiC contra una placa plana (el lapeador) utilizando una suspensión que contiene partículas abrasivas finas (a menudo diamante). Este proceso elimina progresivamente los puntos altos microscópicos, lo que resulta en una planitud excepcional (normalmente dentro de 1-3 HLB) y un acabado mate fino o semi-pulido.

- Pulido: Después del lapeado, se puede emplear el pulido para mejorar aún más el acabado de la superficie a un estado similar al espejo (Ra<0,1 μm o mejor). Esto utiliza lodos abrasivos aún más finos y materiales de lapeado más blandos. Una superficie muy pulida minimiza la fricción y la posibilidad de vías de microfugas.

- Biselado/radiación de cantos: Como el SiC es frágil, los bordes afilados pueden ser propensos a astillarse durante la manipulación, el montaje o el funcionamiento. El achaflanado o redondeado controlado de los bordes (también conocido como rotura de bordes) se realiza para mejorar la robustez del componente y reducir el riesgo de concentraciones de tensión que podrían provocar fracturas. Esto a menudo se hace utilizando herramientas de diamante finas o técnicas de cepillado especializadas.

- Limpieza: Una limpieza exhaustiva es esencial después de todas las operaciones de mecanizado y acabado para eliminar cualquier partícula abrasiva residual, fluidos de mecanizado o contaminantes. Los procesos de limpieza ultrasónica multietapa con disolventes apropiados y agua desionizada se utilizan comúnmente para garantizar que los sellos cerámicos técnicos estén impecables antes de la inspección y el embalaje.

- Tratamientos o Recubrimientos Superficiales (Menos Comunes para los emparejamientos SiC-SiC/Carbono, pero posible):

- Si bien las propiedades inherentes del SiC a menudo son suficientes, en algunas aplicaciones de nicho, se podrían considerar tratamientos superficiales o recubrimientos delgados (por ejemplo, Carbono Tipo Diamante – DLC) para mejorar aún más propiedades específicas como la lubricidad o la resistencia a un ataque químico muy específico. Sin embargo, para la mayoría de las aplicaciones de sellos mecánicos estándar que involucran SiC, las propiedades intrínsecas del material logradas a través de una cuidadosa selección de grado y un lapeado/pulido meticuloso son primordiales.

- Inspección Dimensional y Superficial: A lo largo y después del post-procesamiento, se aplica un riguroso control de calidad. Esto incluye:

- Comprobaciones dimensionales utilizando equipos de metrología de precisión (CMM, micrómetros, galgas).

- Pruebas de planitud utilizando planos ópticos y fuentes de luz monocromática (interferometría).

- Medición de la rugosidad superficial utilizando perfilómetros.

- Inspección visual de cualquier defecto como grietas, astillas o porosidad.

La experiencia en estas técnicas de post-procesamiento es un sello distintivo de un proveedor de sellos de carburo de silicio. Sicarb Tech, aprovechando las capacidades de fabricación avanzadas dentro del grupo SiC de Weifang y su propio profundo conocimiento tecnológico, garantiza que cada componente de sellado SiC personalizado se someta a las operaciones de acabado necesarias para cumplir con los más altos estándares. Nuestro enfoque integrado, desde la ciencia de los materiales hasta la inspección del producto final, garantiza que el componentes de SiC personalizados para bombas y otros equipos proporcionen un rendimiento y una durabilidad superiores. Entendemos que el acabado final no es solo cosmético; es fundamental para la función de sellado.

La capacidad de controlar con precisión estos pasos de posprocesamiento permite Sicarb Tech para entregar sellos cerámicos resistentes al desgaste que no solo son dimensionalmente precisos, sino que también poseen las características superficiales críticas necesarias para un funcionamiento duradero y sin fugas en los entornos industriales más exigentes.

Preguntas Frecuentes (FAQ) sobre Sellos Mecánicos de Carburo de Silicio

Los ingenieros, los responsables de compras y los compradores técnicos suelen plantearse preguntas específicas cuando se plantean sellos mecánicos de carburo de silicio para sus aplicaciones. Aquí hay algunas consultas comunes con respuestas concisas y prácticas para ayudar a guiar su proceso de toma de decisiones para sellos de SiC personalizados y sellos cerámicos técnicos.

- ¿Cuáles son las principales ventajas de usar carburo de silicio (SiC) para las caras de sellado mecánico en comparación con otros materiales como el carburo de tungsteno o la alúmina? El carburo de silicio ofrece una combinación superior de propiedades para muchas aplicaciones de sellado exigentes. Las ventajas clave incluyen:

- Mayor Dureza y Resistencia al Desgaste: El SiC es generalmente más duro que la mayoría de los grados de carburo de tungsteno y significativamente más duro que la alúmina, lo que lleva a un mejor rendimiento en entornos abrasivos y una vida útil más larga del sello.

- Excelente Resistencia Química: El SiC sinterizado (SSiC), en particular, exhibe una inercia química más amplia que el carburo de tungsteno (que puede ser atacado por ciertos corrosivos debido a su aglutinante metálico, típicamente cobalto o níquel) y la alúmina (que es susceptible a ácidos y álcalis fuertes).

- Alta conductividad térmica: El SiC disipa el calor por fricción de manera más efectiva que la alúmina y muchos grados de carburo de tungsteno. Esto ayuda a prevenir el sobrecalentamiento en las caras del sello, crucial para condiciones de alta velocidad o mal lubricadas.

- Menor densidad: El SiC es más ligero que el carburo de tungsteno, lo que puede ser beneficioso en aplicaciones de alta velocidad al reducir la masa rotacional y las tensiones dinámicas.

- Buena Resistencia al Choque Térmico (especialmente RBSiC): Ciertos grados de SiC pueden manejar cambios rápidos de temperatura mejor que algunas cerámicas.

- ¿Qué grado de SiC – Unido por Reacción (RBSiC/SiSiC) o Sinterizado (SSiC) – es mejor para mi aplicación de sellado mecánico? La elección depende de sus condiciones operativas específicas:

- Carburo de silicio de reacción unida (RBSiC/SiSiC): Este grado es un buen intérprete general y a menudo más rentable. Es adecuado para aplicaciones industriales generales que involucran abrasivos, agua, aguas residuales y muchas suspensiones químicas. Su buena resistencia al choque térmico también es una ventaja. Sin embargo, la presencia de silicio libre (típicamente 8-15%) lo hace menos adecuado para entornos altamente corrosivos (álcalis fuertes o ácido fluorhídrico) o temperaturas muy altas (>1350 ∘C).Carburo de silicio sinterizado (SSiC): Este grado es virtualmente SiC puro sin silicio libre. Ofrece la mayor resistencia química en el rango de pH más amplio y a temperaturas elevadas. También cuenta con una dureza y resistencia al desgaste superiores. El SSiC es la opción preferida para las aplicaciones más exigentes en el procesamiento químico, farmacéutico, petróleo y gas, y donde están presentes la corrosión extrema o las altas temperaturas. Generalmente es más caro que el RBSiC.

- ¿Qué tan críticos son el acabado superficial y la planitud de las caras de sellado de SiC, y qué puedo esperar de un proveedor de calidad? El acabado superficial y la planitud son extremadamente críticos para el rendimiento de sellos mecánicos de SiC.

- Planitud: Las caras de sellado de acoplamiento deben ser excepcionalmente planas (normalmente especificadas dentro de 1-3 Bandas de Luz de Helio, que es menos de una micra de desviación) para crear una interfaz casi perfecta que evite fugas. Cualquier desviación significativa de la planitud resultará en una película de fluido desigual, un aumento de las fugas y potencialmente una falla prematura.Acabado Superficial (Rugosidad): Una superficie lisa y altamente pulida (típicamente Ra<0,2 μm, a menudo mucho más baja) es esencial para minimizar la fricción, el desgaste y la elevación hidrodinámica generada entre las caras. Una superficie más lisa promueve la formación de una película lubricante delgada y estable.

Conclusión: El valor perdurable del carburo de silicio personalizado en entornos de sellado exigentes

En el panorama de los materiales industriales avanzados, carburo de silicio personalizado se ha establecido firmemente como la principal opción para los sellos mecánicos que operan en los entornos más desafiantes. Su combinación inigualable de dureza, resistencia al desgaste, inercia química, alta conductividad térmica y estabilidad bajo temperaturas y presiones extremas lo convierte en un componente indispensable para garantizar la fiabilidad y la eficiencia de los equipos rotativos críticos en un amplio espectro de industrias. Desde plantas de procesamiento químico que manipulan medios agresivos hasta operaciones de petróleo y gas que enfrentan condiciones abrasivas, y las instalaciones farmacéuticas que requieren la máxima pureza, sellos mecánicos de SiC cumplen donde otros fallan.

La capacidad de personalizar los componentes de SiC, adaptando el grado específico, el diseño y el acabado de precisión a las demandas únicas de una aplicación, eleva significativamente su propuesta de valor. Este enfoque a medida, que va más allá de las soluciones genéricas, permite a los ingenieros y compradores técnicos especificar sellos de bombas industriales y sellos de agitadores que no son solo reemplazos, sino verdaderas mejoras, lo que lleva a un mayor tiempo medio entre fallos (MTBF), menores costes de mantenimiento, mayor seguridad y un mejor tiempo de actividad operativa. La inversión en alta calidad, sellos de SiC personalizados se traduce directamente en ahorros operativos a largo plazo y una mayor productividad.

Elegir el socio adecuado para sus necesidades de SiC personalizadas es tan crítico como elegir el material en sí. Sicarb Tech es un testimonio de calidad y experiencia en este campo especializado. Ubicada en la ciudad de Weifang, el epicentro de la fabricación de piezas personalizables de carburo de silicio de China, y aprovechando las formidables capacidades científicas y tecnológicas de la Academia de Ciencias de China, SicSino ofrece más que solo componentes. Proporcionamos una solución integral, desde la selección de materiales y la consulta de diseño hasta la fabricación de precisión y el control de calidad. Nuestra profunda participación en la industria local de SiC, que ayuda a numerosas empresas con los avances tecnológicos, significa que podemos ofrecer componentes de SiC personalizados con una garantía de suministro fiable.

Además, para las empresas que buscan internalizar su producción, Sicarb Tech extiende su experiencia a la transferencia de tecnología para la producción profesional de carburo de silicio, ofreciendo servicios de proyectos llave en mano. Este compromiso de fomentar la industria de SiC subraya nuestra dedicación a la innovación y el éxito del cliente.

En conclusión, cuando sus operaciones exigen un rendimiento de sellado inquebrantable frente a condiciones extremas, los sellos mecánicos de carburo de silicio personalizados ofrecen la solución más robusta y fiable. Al asociarse con un proveedor capacitado y con conocimientos como Sicarb Tech, obtiene acceso a materiales superiores, fabricación avanzada y la experiencia técnica necesaria para optimizar sus sistemas de sellado para un rendimiento y una longevidad máximos. Adopte el poder del SiC personalizado y fortalezca sus procesos industriales con el guardián inquebrantable de los sellos mecánicos.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.