La inquebrantable demanda de perfección: Por qué es primordial la inspección del carburo de silicio

Compartir

En el ámbito de los materiales avanzados, el carburo de silicio (SiC) destaca por sus excepcionales propiedades, que lo hacen indispensable en aplicaciones industriales de alto rendimiento. Desde los abrasadores entornos del procesamiento de semiconductores y los hornos de alta temperatura hasta la exigente precisión de los componentes aeroespaciales y la robustez requerida en la fabricación energética e industrial, el SiC ofrece una conductividad térmica, resistencia al desgaste, inercia química y resistencia mecánica inigualables. Sin embargo, las mismas características que componentes de carburo de silicio a medida tan valiosos también requieren un compromiso inquebrantable con la calidad. El más mínimo defecto, invisible a simple vista, puede provocar fallos catastróficos en sistemas críticos. Aquí es donde la máquina de inspección de carburo de silicio se convierte no sólo en una herramienta, sino en una piedra angular de la fiabilidad y el rendimiento.

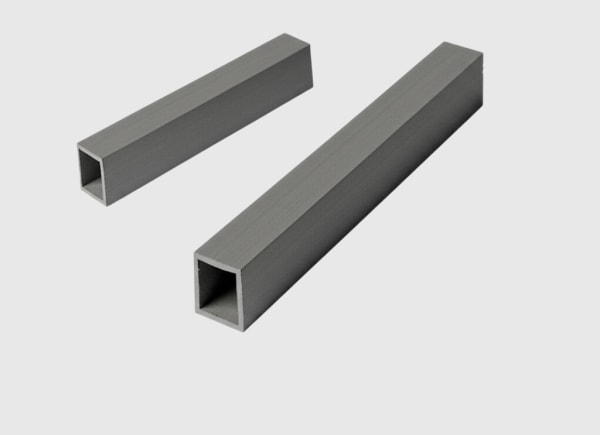

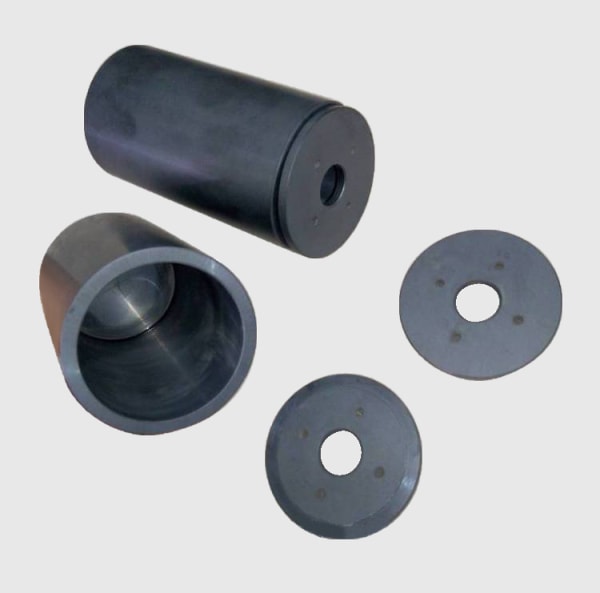

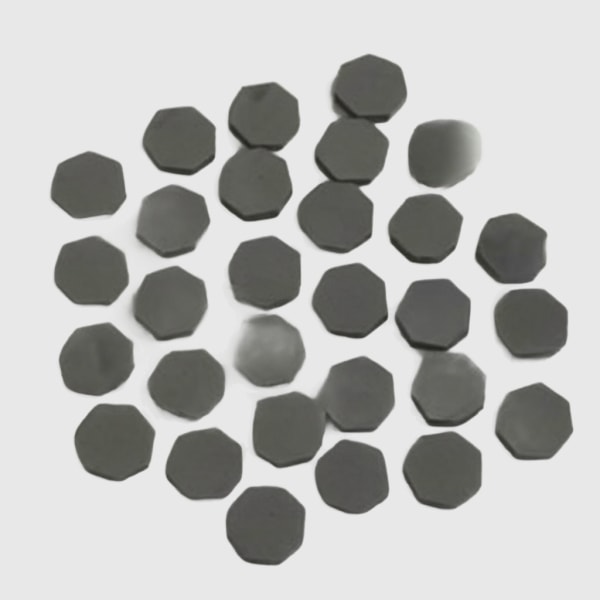

El carburo de silicio es un compuesto cristalino sintético de silicio y carbono. Su dureza inherente y su capacidad para soportar temperaturas extremas (de hasta 1650∘C o más en algunos grados) lo convierten en el material preferido. cerámica técnica para aplicaciones en las que otros materiales fallan. Las industrias confían en el SiC para componentes como sistemas de manipulación de obleas de semiconductores, revestimientos de hornos y mobiliario de hornos, toberas de cohetes, intercambiadores de calor, cierres mecánicos y cojinetes. El rendimiento de estos alto rendimiento cerámica está directamente relacionada con su integridad estructural y su precisión dimensional.

La fabricación de componentes de SiC, ya sea mediante unión por reacción (RBSiC o SiSiC), sinterización (SSiC) u otros métodos, es un proceso complejo. A pesar de un control meticuloso, pueden surgir defectos microscópicos. Estas imperfecciones pueden actuar como concentradores de tensiones, provocando una fractura prematura, o pueden comprometer las propiedades térmicas o eléctricas del material. Dada la naturaleza a menudo crítica de las aplicaciones de SiC -en las que un fallo puede significar un costoso tiempo de inactividad, comprometer la seguridad o el fracaso de una misión-, una inspección rigurosa no es un lujo, sino una necesidad absoluta. Garantía de calidad de las piezas de SiC se basa en gran medida en la identificación y eliminación de componentes de calidad inferior antes de que entren en servicio.

A máquina de inspección de carburo de silicio emplea sofisticadas tecnologías para detectar estos defectos ocultos y verificar la conformidad dimensional. Estas máquinas son cruciales para control de calidad del SiC industrialque permite a fabricantes y usuarios finales garantizar que cada componente cumple las estrictas especificaciones requeridas para su uso previsto. A medida que las industrias superan los límites de temperatura, presión y tensión mecánica, la demanda de componentes de SiC sin defectos, y por tanto de capacidades de inspección avanzadas, no hará sino crecer. Empresas como Sicarb Techcon su profunda experiencia en la fabricación de productos de SiC a medida y su compromiso con la calidad, comprenden el papel fundamental que desempeña la inspección a la hora de ofrecer soluciones fiables a sus clientes B2B, entre los que se incluyen compradores mayoristas, profesionales de compras técnicas, fabricantes de equipos originales y distribuidores.

Desenmascarando fallos potenciales: Defectos comunes en el carburo de silicio y su impacto

El viaje de un componente de carburo de silicio desde el polvo en bruto hasta una pieza acabada de alta precisión es intrincado. A lo largo de este proceso, pueden introducirse varios tipos de defectos, cada uno con el potencial de comprometer el rendimiento, la longevidad y la seguridad del componente. Comprender estos defectos comunes es el primer paso para apreciar el papel crítico de máquinas de inspección de carburo de silicio en Análisis de defectos del SiC y la garantía de calidad en general. Para los ingenieros y responsables de compras, reconocer estos posibles puntos de fallo es crucial para especificar protocolos de inspección adecuados y seleccionar proveedores fiables.

Los defectos más comunes encontrados en componentes de carburo de silicio a medida incluyen:

- Grietas y microgrietas: Estos son quizás los defectos más críticos, ya que el SiC es un material quebradizo. Las grietas pueden originarse por tensiones térmicas durante el enfriamiento, tensiones mecánicas durante el mecanizado o la manipulación, o por defectos preexistentes en el material. Incluso las grietas microscópicas pueden propagarse bajo cargas operativas o ciclos térmicos, provocando una fractura catastrófica.

- Porosidad: Los poros son huecos dentro de la matriz de SiC. Aunque puede ser deseable un cierto nivel de porosidad controlada en aplicaciones específicas (por ejemplo, filtros), una porosidad excesiva o involuntaria reduce significativamente la resistencia mecánica y la conductividad térmica, y puede afectar a la hermeticidad del material. Una porosidad elevada puede ser el resultado de una sinterización incompleta o de problemas con el empaquetado inicial del polvo.

- Incluye: Las partículas extrañas o las materias primas sin reaccionar incrustadas en la estructura del SiC se denominan inclusiones. Éstas pueden ser metálicas o no metálicas y suelen tener coeficientes de dilatación térmica diferentes a los de la matriz de SiC. Este desajuste puede crear tensiones internas, dando lugar a puntos de iniciación de grietas. Las inclusiones también pueden afectar a las propiedades eléctricas del SiC, que son críticas en las aplicaciones de semiconductores.

- Desviaciones dimensionales: La precisión es primordial para muchas aplicaciones de SiC, como los componentes de los equipos de fabricación de semiconductores o los sistemas de guiado aeroespacial. Las desviaciones de las dimensiones especificadas, incluidas las tolerancias de longitud, anchura, grosor, paralelismo, perpendicularidad y perfil, pueden inutilizar una pieza o provocar problemas de montaje y degradación del rendimiento.

- Defectos superficiales: Las imperfecciones de la superficie, como arañazos, picaduras, astillas o un acabado inadecuado, pueden ser perjudiciales. Estos defectos son inaceptables en componentes que requieren superficies lisas por motivos de estanqueidad, baja fricción o propiedades ópticas (como los espejos de SiC). Los defectos superficiales también pueden actuar como elevadores de tensión, de forma similar a las grietas.

- Inhomogeneidades en la densidad o la composición: Las variaciones en la densidad o la distribución de los granos de SiC y cualquier fase secundaria (como el silicio libre en el RBSiC) pueden dar lugar a propiedades mecánicas y térmicas incoherentes en todo el componente. Esto es especialmente importante en el caso de cerámica técnica utilizados en aplicaciones con distribuciones uniformes de tensión o temperatura.

El impacto de estos defectos puede ser grave, como se destaca en el cuadro siguiente:

| Tipo de defecto | Impacto potencial en el rendimiento de los componentes de SiC | Industrias más afectadas |

|---|---|---|

| Grietas/Microgrietas | Fractura repentina, resistencia reducida, integridad estructural comprometida | Aeroespacial, energía, semiconductores, fabricación industrial |

| Porosidad | Menor resistencia mecánica, menor conductividad térmica, posibles vías de fuga | Todas, especialmente las aplicaciones de alta presión y alta tensión |

| Incluye | Concentración de tensiones, inicio de grietas, alteración de las propiedades eléctricas/térmicas. | Semiconductores, electrónica, aeroespacial |

| Errores dimensionales | Problemas de montaje, ajuste incorrecto, menor eficacia, mal funcionamiento del sistema | Semiconductores, aeroespacial, ingeniería de precisión |

| Defectos superficiales | Mayor fricción, desgaste, problemas de estanquidad, rendimiento óptico comprometido | Fabricación industrial (juntas, rodamientos), Óptica |

| Inhomogeneidades | Comportamiento mecánico impredecible, sobrecalentamiento localizado, fallo prematuro. | Hornos de alta temperatura, electrónica de potencia |

Sicarb Tech, aprovechando su profunda comprensión de los procesos de producción de SiC desarrollados desde 2015 en Weifang, el centro de SiC de China, reconoce la naturaleza crítica de la prevención y detección de defectos. Su enfoque en fabricación de SiC de precisión incorpora estrictas medidas de control de calidad, incluidas técnicas avanzadas de inspección, para garantizar que sus productos de SiC personalizados satisfacer las exigentes demandas de los fabricantes de equipos originales y los compradores técnicos. Este compromiso es crucial para mantener la fiabilidad que las industrias esperan de cerámica de alto rendimiento componentes.

Los ojos de la precisión: Tecnologías de las máquinas de inspección de carburo de silicio

Identificar eficazmente la diversa gama de posibles defectos en los componentes de carburo de silicio, máquinas de inspección de carburo de silicio se basan en un conjunto de metodologías avanzadas de ensayos no destructivos (END) y, en algunos casos, de ensayos destructivos (DT). Estas tecnologías proporcionan los "ojos" para ver dentro y a través de la superficie de las piezas de SiC, garantizando que cumplen las estrictas normas de calidad requeridas para aplicaciones exigentes. Para los profesionales de compras y los ingenieros que seleccionan productos personalizados de carburo de silicioLa comprensión de estas tecnologías de inspección proporciona confianza en las capacidades de aseguramiento de la calidad del proveedor.

Métodos de ensayos no destructivos (END):

Las técnicas END son primordiales, ya que permiten una inspección minuciosa sin dañar el componente, lo que hace viable la inspección 100% para piezas críticas. Métodos END clave integrados en las modernas Máquinas de inspección de SiC incluyen:

- Radiografía y tomografía computarizada (TC): Las técnicas de rayos X son inestimables para detectar defectos internos como porosidad, inclusiones y grietas de mayor tamaño. Los rayos X atraviesan el componente de SiC y las diferencias de densidad o grosor del material atenúan el haz de forma diferente, creando una imagen en un detector. La tomografía computarizada va más allá y genera reconstrucciones tridimensionales del componente, lo que permite una visualización y un análisis detallados de las estructuras internas y los defectos. Esto es crucial para Análisis de defectos del SiC en geometrías complejas.

- Pruebas ultrasónicas (UT): La UT utiliza ondas sonoras de alta frecuencia transmitidas al material SiC. Se generan ecos cuando las ondas encuentran una interfaz, como una grieta, un vacío o una inclusión. Analizando estos ecos (su tiempo de vuelo y amplitud), los inspectores pueden determinar el tamaño, la ubicación y la naturaleza de los defectos internos. Los ensayos por ultrasonidos phased array (PAUT) permiten inspeccionar formas complejas y mejorar la caracterización de los defectos.

- Pruebas de emisiones acústicas (AE): La EA es una técnica de END pasiva que "escucha" las ondas de tensión de alta frecuencia generadas por defectos activos (por ejemplo, crecimiento de grietas) cuando un componente se somete a un estímulo, como una carga mecánica o una tensión térmica. Resulta especialmente útil para controlar la integridad estructural de los componentes de SiC in situ o durante las pruebas de ensayo.

- Microscopía electrónica de barrido (SEM): Aunque suele utilizarse para el análisis detallado de defectos conocidos o para la caracterización de materiales, el MEB también puede ser una herramienta de inspección de detalles superficiales muy finos y características microestructurales. Proporciona un aumento y una profundidad de campo mucho mayores que la microscopía óptica, lo que permite revelar grietas diminutas o porosidad superficial.

- Sistemas de inspección óptica y láser: Estos sistemas utilizan cámaras de alta resolución, luz estructurada o escáneres láser para realizar mediciones dimensionales precisas y detectar defectos superficiales. La inspección óptica automatizada (AOI) puede escanear rápidamente superficies en busca de arañazos, picaduras, decoloración y otras imperfecciones visuales. La perfilometría y la interferometría láser pueden medir la rugosidad y la planitud de las superficies con gran precisión.

- Máquinas de medición por coordenadas (MMC): Las MMC se utilizan para la metrología dimensional de precisión. Una sonda (de contacto o sin contacto) toca varios puntos de la superficie del componente para crear un mapa 3D de su geometría. A continuación, estos datos se comparan con el modelo CAD para verificar las tolerancias dimensionales, cruciales para fabricación de SiC de precisión.

- Pruebas con líquidos penetrantes (DPT): Un método END más sencillo en el que se aplica a la superficie un tinte líquido coloreado o fluorescente. El colorante penetra en los defectos que rompen la superficie (grietas, porosidad). Tras eliminar el exceso de colorante, se aplica un revelador que extrae el penetrante de los defectos y los hace visibles.

Métodos de ensayo destructivo (DT):

Aunque el objetivo suele ser la inspección no destructiva, a veces se emplean métodos de DT en componentes de muestra o cupones de prueba para verificar las propiedades del material a granel o realizar análisis de fallos. Por ejemplo:

- Pruebas de resistencia a la flexión (por ejemplo, pruebas de flexión en 3 o 4 puntos): Determinar la resistencia y el módulo de rotura del material.

- Pruebas de dureza: Para verificar la resistencia del material a la indentación.

- Fractografía: Análisis detallado de las superficies de fractura (a menudo mediante SEM) para comprender los orígenes del fallo.

Sicarb Tech enfatiza un enfoque integral de la calidad, beneficiándose de los avances tecnológicos dentro de Weifang, una región que representa más del 80% de la producción de SiC de China. Su acceso a una amplia gama de tecnologías, incluidas las tecnologías de materiales, procesos, diseño, medición y evaluación, garantiza que sus inspección de cerámica técnica son robustos, lo que les permite satisfacer diversas necesidades de personalización para SiC para OEM y otros compradores industriales. Este proceso integrado, desde los materiales hasta la evaluación final del producto, garantiza un suministro fiable de componentes de alta calidad.

Descifrando la excelencia: Características y capacidades esenciales de las modernas máquinas de inspección SiC

Al invertir en componentes de carburo de silicio a medida o el equipo para inspeccionarlos, los compradores técnicos, los ingenieros y los responsables de adquisiciones deben comprender las características clave que definen un producto capaz y fiable. máquina de inspección de carburo de silicio. Estas características garantizan que el proceso de inspección no sólo sea preciso, sino también eficaz y adaptable a las variadas exigencias de las aplicaciones industriales modernas. Un sistema de inspección bien elegido es un activo fundamental para mantener Garantía de calidad de las piezas de SiC.

Las modernas máquinas de inspección de SiC deben ofrecer una combinación de lo siguiente:

- Alta resolución y precisión:

- La capacidad de detectar los defectos relevantes más pequeños (microfisuras, porosidad fina) es primordial. Los requisitos de resolución variarán en función de la criticidad de la aplicación.

- En metrología dimensional, la precisión y la repetibilidad son esenciales para garantizar que los componentes se ajustan a los requisitos más estrictos. fabricación de SiC de precisión tolerancias. Esto suele cuantificarse mediante la incertidumbre de medición de la máquina.

- Velocidad y rendimiento:

- En entornos de producción, la velocidad de inspección es crucial para mantener el ritmo de producción. Los sistemas automatizados suelen ser los preferidos para aplicaciones de gran volumen.

- La máquina debe permitir una configuración eficaz y cambios rápidos entre distintos tipos de componentes de SiC.

- Integración de automatización y robótica:

- El software de reconocimiento automatizado de defectos (ADR) puede reducir significativamente la dependencia del operario y la subjetividad, lo que se traduce en resultados más coherentes.

- Los sistemas de manipulación robotizados pueden automatizar la carga y descarga de piezas, lo que mejora aún más el rendimiento y permite, en algunos casos, trabajar sin luz. Esto es clave para control de calidad del SiC industrial a escala.

- Funciones avanzadas de registro y análisis de datos:

- El registro exhaustivo de los datos de cada pieza inspeccionada, incluidos la ubicación, el tamaño y la clasificación de los defectos, es vital para la trazabilidad y la mejora del proceso.

- Un sofisticado software de análisis de datos, identificación de tendencias y control estadístico de procesos (CEP) ayuda a abordar de forma proactiva los problemas de fabricación. Esto permite Análisis de defectos del SiC.

- Integración de software y facilidad de uso:

- Es esencial disponer de interfaces de usuario intuitivas que simplifiquen el manejo, la programación y la revisión de datos.

- Cada vez es más importante la capacidad de integración con los sistemas MES (Manufacturing Execution Systems) o QMS (Quality Management Systems) de las fábricas para lograr un flujo de datos sin fisuras.

- La importación de modelos CAD para la comparación dimensional es una función estándar en las MMC y los sistemas ópticos avanzados.

- Versatilidad y adaptabilidad:

- La máquina debe ser capaz de inspeccionar diversos grados de SiC (por ejemplo, RBSiC, SSiC, SiC unido a nitruro) que pueden tener diferentes propiedades ópticas o acústicas.

- La adaptabilidad a una amplia gama de tamaños de componentes y geometrías complejas es crucial, especialmente para los proveedores de productos personalizados de carburo de silicio. Puede tratarse de sensores intercambiables, dispositivos flexibles o sistemas de movimiento multieje.

- Fiabilidad y robustez:

- Las propias máquinas de inspección deben ser fiables y estar diseñadas para soportar entornos industriales si se instalan cerca de las líneas de producción.

- Unos requisitos de mantenimiento reducidos y una buena asistencia por parte del proveedor (incluidos los servicios de calibración) son consideraciones importantes para la eficacia operativa a largo plazo.

En el siguiente cuadro se resumen las principales características y sus ventajas para inspección de cerámica técnica:

| Característica | Ventajas de la inspección de SiC | Usuarios objetivo |

|---|---|---|

| Alta resolución y precisión | Detección de defectos mínimos, garantizando un rendimiento crítico y la integridad dimensional. | Ingenieros, responsables de calidad |

| Velocidad y rendimiento | Inspección rentable para volúmenes de producción, reducción de cuellos de botella. | Jefes de producción, compras (costes) |

| Automatización y robótica | Resultados uniformes, costes de mano de obra reducidos y posibilidad de funcionamiento ininterrumpido. | Directores de operaciones, ingenieros de automatización |

| Datos y análisis avanzados | Control de procesos, mejora de la calidad, trazabilidad, cumplimiento de las normas industriales. | Ingenieros de calidad, ingenieros de procesos |

| Integración de software e interfaz de usuario | Facilidad de uso, flujo de trabajo eficiente, gestión de datos sin fisuras. | Operadores, integradores de sistemas |

| Versatilidad y adaptabilidad | Capacidad para inspeccionar diversas piezas de SiC, inversión a prueba de futuro. | Responsables de compras, I+D, proveedores de piezas a medida |

| Fiabilidad y robustez | Tiempo de actividad constante, menor coste total de propiedad, datos de calidad fiables. | Equipos de mantenimiento, jefes de planta |

Garantizar la fiabilidad en todos los sectores: Aplicaciones de las máquinas de inspección SiC

Las excepcionales propiedades del carburo de silicio han llevado a su adopción en una amplia gama de sectores industriales críticos. En cada uno de estos campos, el fallo de un componente de SiC puede tener consecuencias importantes, lo que hace que el papel del máquinas de inspección de carburo de silicio absolutamente vitales para garantizar la seguridad, la fiabilidad y la eficacia operativa. Estas máquinas se despliegan para escrutar componentes de carburo de silicio a medida destinados a algunos de los entornos más exigentes.

Fabricación de semiconductores: La industria de semiconductores es una de las principales consumidoras de componentes de SiC de gran pureza. Las aplicaciones incluyen:

- Mandriles para obleas y susceptores: Se utilizan en procesos de grabado por plasma, deposición química en fase vapor (CVD) e implantación iónica. Éstos requieren una planitud, uniformidad térmica y resistencia química extremas. Las máquinas de inspección verifican la precisión dimensional y el acabado superficial, y comprueban si hay microfisuras o porosidad que puedan generar partículas o un calentamiento desigual.

- Componentes de la cámara de proceso: Los revestimientos, anillos, duchas de gas y anillos de borde fabricados con SiC deben soportar gases corrosivos y altas temperaturas. Análisis de defectos del SiC mediante inspección por rayos X o ultrasonidos garantiza que ningún defecto interno comprometa su integridad.

- Anillos CMP (planarización químico-mecánica): Requieren una excelente resistencia al desgaste y estabilidad dimensional. La inspección se centra en la calidad de la superficie y la precisión de las dimensiones.

Aeroespacial y Defensa: El peso ligero, la alta rigidez y la estabilidad térmica del SiC lo hacen ideal para:

- Sistemas ópticos: Espejos y telescopios para aplicaciones espaciales y terrestres. La forma de la superficie, el acabado y la ausencia de tensiones internas son factores críticos que requieren una inspección óptica e interferométrica avanzada.

- Componentes estructurales: Elementos de aviones de alta velocidad o misiles que requieren resistencia al choque térmico y una elevada relación resistencia-peso. Los métodos de END, como los ultrasonidos y la tomografía computarizada por rayos X, son cruciales para detectar defectos internos en estos elementos. cerámica de alto rendimiento partes.

- Componentes de motores de turbina: Uso experimental en componentes de sección caliente como álabes o paletas, donde las tensiones térmicas y mecánicas son extremas.

Hornos de alta temperatura y tratamiento térmico: El SiC es un material básico para construir componentes duraderos en hornos industriales:

- Elementos calefactores: Las barras y tubos de SiC proporcionan un calentamiento eficaz y fiable. La inspección comprueba la uniformidad de las propiedades eléctricas y la ausencia de defectos que puedan provocar un quemado prematuro.

- Muebles de horno: Vigas, rodillos, placas y soportes utilizados en la cocción de cerámica, metales y otros materiales. Estos cerámica técnica deben resistir el pandeo, los choques térmicos y los ataques químicos. La inspección se centra en la capacidad de resistencia y la detección de grietas.

- Toberas del quemador y tubos radiantes: Requieren alta resistencia a la abrasión y al choque térmico. La precisión dimensional y la integridad son fundamentales.

Sector energético: La industria energética utiliza el SiC por sus propiedades térmicas y eléctricas:

- Electrónica de potencia: Los MOSFET y diodos basados en SiC funcionan a tensiones, temperaturas y frecuencias más altas que los dispositivos basados en silicio, lo que se traduce en una conversión de potencia más eficiente. Aunque la inspección de los dispositivos es especializada, los sustratos de SiC y los componentes de embalaje requieren un riguroso control de calidad para garantizar la gestión térmica y la fiabilidad.

- Intercambiadores de calor: Para entornos corrosivos y de alta temperatura, los intercambiadores de calor de SiC ofrecen un rendimiento superior. La inspección garantiza la integridad de los tubos y la estanqueidad.

- Aplicaciones nucleares: El SiC se utiliza para el revestimiento del combustible y los componentes estructurales de los reactores nucleares avanzados por su tolerancia a la radiación y su estabilidad a altas temperaturas. Un material sin defectos es primordial para la seguridad.

Fabricación industrial: La robustez del SiC se presta a diversas aplicaciones resistentes al desgaste y la corrosión:

- Cierres mecánicos y cojinetes: Se utilizan en bombas, compresores y otros equipos rotativos que manipulan fluidos abrasivos o corrosivos. El acabado superficial, la precisión dimensional y la ausencia de porosidad son fundamentales para el rendimiento de la estanquidad y la vida útil.

- Piezas de desgaste: Revestimientos para tuberías, ciclones y canaletas que manipulan lodos abrasivos. La inspección comprueba la uniformidad de la dureza y la integridad.

- Boquillas: Para el arenado, el corte por chorro de agua y la pulverización química, donde la resistencia al desgaste y a la corrosión son clave

De la materia prima al producto final: Integración de la inspección de SiC para una garantía de calidad superior

Lograr la calidad superior que exigen las industrias que confían en componentes de carburo de silicio a medida no es una cuestión de azar; es el resultado de una estrategia de garantía de calidad meticulosamente planificada y ejecutada que integra la inspección en cada fase crítica del proceso de fabricación. Desde las materias primas iniciales hasta la pieza final acabada, la vigilancia Garantía de calidad de las piezas de SiC es esencial. Este planteamiento en varias fases ayuda a detectar los defectos en una fase temprana, optimizar el proceso y, en última instancia, suministrar productos fiables. cerámica de alto rendimiento productos.

Las etapas de la inspección integrada de SiC:

- Inspección de materias primas:

- Importancia: La calidad del componente final de SiC depende en gran medida de la pureza, la distribución del tamaño de las partículas y la morfología de los polvos de SiC de partida y de cualquier aglutinante o auxiliar de sinterización.

- Métodos: Se emplean técnicas como la difracción de rayos X (DRX) para la pureza de fase, la difracción láser para el análisis del tamaño de las partículas, el SEM para la morfología y el análisis químico para la composición elemental.

- Impacto: Garantizar la calidad de la materia prima evita problemas como la sinterización irregular, la formación inesperada de fases o la reducción de las propiedades mecánicas del producto final.

- Inspección del cuerpo verde (pre-sinterización):

- Importancia: Tras el conformado (por ejemplo, prensado, colado por deslizamiento, extrusión), la pieza de SiC "verde" es relativamente frágil. La detección de defectos en esta fase es rentable, ya que evita el gasto de energía y recursos en la sinterización de un componente defectuoso.

- Métodos: La inspección visual en busca de grietas o astillas y, a veces, métodos suaves de END como los rayos X de baja potencia o las pruebas de resonancia acústica pueden identificar defectos significativos o variaciones de densidad. También se realizan comprobaciones dimensionales.

- Impacto: La eliminación temprana de los cuerpos verdes defectuosos mejora el rendimiento global y reduce las mermas.

- Inspección en proceso (postsinterizado/premecanizado):

- Importancia: Tras la sinterización, el componente de SiC alcanza la mayor parte de su densidad y dureza finales. Este es un punto crítico para los END exhaustivos.

- Métodos: Radiografía de rayos X o tomografía computarizada para detectar vacíos internos, inclusiones o grietas. También se utilizan mucho los ultrasonidos. Se realizan comprobaciones dimensionales para evaluar la contracción y la distorsión durante la sinterización.

- Impacto: Identifica las piezas que no pueden salvarse mediante mecanizado o que requieren una atención especial durante el acabado. Proporciona información para optimizar el proceso de sinterización.

- Inspección posterior al mecanizado (inspección final):

- Importancia: El mecanizado del SiC es un proceso difícil debido a su dureza. En esta fase se verifica que las dimensiones finales, las tolerancias y el acabado superficial cumplen las especificaciones, y que no se han introducido nuevos defectos (por ejemplo, grietas inducidas por el mecanizado).

- Métodos: Máquinas de medición por coordenadas (MMC) para la verificación dimensional precisa, perfilometría óptica o sistemas basados en palpadores para la rugosidad superficial, pruebas de líquidos penetrantes o inspección óptica de alta resolución para grietas que rompen la superficie y, potencialmente, SEM para características superficiales críticas.

- Impacto: Este es el último guardián que garantiza que sólo los cerámica técnica se envían al cliente. Completo control de calidad del SiC industrial en esta fase no es negociable.

En el cuadro siguiente se indica el enfoque de la inspección en las distintas fases de fabricación:

| Fase de fabricación | Objetivo principal de la inspección | Tecnologías clave utilizadas | Objetivo |

|---|---|---|---|

| Materia prima | Pureza, tamaño de las partículas, morfología, composición | DRX, difracción láser, SEM, análisis químico | Garantizar que el material de entrada cumple las especificaciones. |

| Cuerpo verde (pre-sinterizado) | Grietas importantes, astillas, variaciones significativas de densidad, dimensiones | Visual, Rayos X de baja potencia, Resonancia acústica, Calibradores | Eliminación precoz de los defectos, reducción de los residuos de sinterización. |

| Post-sinterizado/Pre-mecanizado | Defectos internos (huecos, grietas, inclusiones), densidad, dimensiones | Rayos X/CT, ultrasonidos, medición de la densidad, calibradores | Identificar las piezas no salvables, optimizar la sinterización. |

| Mecanizado posterior (final) | Dimensiones finales, tolerancias, acabado superficial, defectos superficiales | MMC, perfilometría óptica, DPT, SEM, inspección visual | Garantizar la conformidad con todas las especificaciones. |

Sicarb Tech se erige como testimonio de la importancia del control de calidad integrado. Tras haber introducido e implementado la tecnología de producción de carburo de silicio desde 2015, ayudando a las empresas locales de Weifang a lograr la producción a gran escala y los avances tecnológicos, SicSino encarna una cultura de calidad. Su equipo profesional de primer nivel nacional se especializa en la producción personalizada, aprovechando una amplia gama de tecnologías de materiales, procesos, diseño, medición y evaluación. Este enfoque holístico, que abarca todo el espectro, desde la ciencia de los materiales hasta la validación del producto terminado, garantiza que Sicarb Tech puede ofrecer una mayor calidad y rentabilidad componentes personalizados de carburo de silicio. Su compromiso con la calidad se ve reforzado por su capacidad para ayudar a los clientes a establecer sus propias fábricas especializadas de SiC, transfiriendo no sólo la tecnología de producción, sino también los conocimientos fundamentales sobre garantía de calidad e inspección.

Selección de un socio de precisión: Elección del proveedor y la solución de inspección de SiC adecuados

Elegir bien en máquinas de inspección de carburo de silicio o la selección de un proveedor para componentes de carburo de silicio a medida que emplee una inspección rigurosa es una decisión crítica para cualquier empresa que dependa de estos materiales de alto rendimiento. El proceso de selección debe ir más allá del coste inicial y tener en cuenta las capacidades técnicas, la fiabilidad, la asistencia y la experiencia general del proveedor en... Caracterización del material SiC y análisis de defectos.

Factores clave a la hora de elegir una máquina de inspección de SiC:

- Especificaciones técnicas y capacidades:

- Detectabilidad de defectos: ¿Se ajustan la resolución y la sensibilidad de la máquina a los tipos y tamaños de defectos que necesita encontrar (por ejemplo, microfisuras, niveles de porosidad)?

- Gama de materiales y geometrías: ¿Puede inspeccionar eficazmente los grados específicos de SiC (RBSiC, SSiC, etc.) y la gama de tamaños y complejidades de los componentes que maneja?

- Velocidad de inspección y automatización: ¿Se ajusta el rendimiento a sus necesidades de producción? ¿Qué nivel de automatización está disponible y es adecuado para sus operaciones?

- Software y análisis de datos: ¿Es el programa fácil de usar, potente y capaz de proporcionar los datos que necesita para Análisis de defectos del SiC y control de procesos?

- Reputación y experiencia del proveedor:

- Historial: ¿Tiene el proveedor de maquinaria un historial probado en el suministro de equipos de inspección fiables para cerámica técnica?

- Apoyo a la aplicación: ¿Pueden proporcionarle asesoramiento experto sobre la configuración de la máquina para sus componentes SiC y retos de inspección específicos?

- Formación y servicio posventa: ¿Qué nivel de formación se ofrece a los operarios y al personal de mantenimiento? ¿Se dispone de un servicio de asistencia técnica y calibración con capacidad de respuesta?

- Coste de propiedad:

- Precio de compra inicial: Aunque es importante, no debe ser el único factor.

- Costes operativos: Tenga en cuenta los consumibles, el consumo de energía y las necesidades de mano de obra.

- Mantenimiento y tiempo de inactividad: Hay que tener en cuenta el coste del mantenimiento preventivo, las piezas de repuesto y las posibles pérdidas debidas al tiempo de inactividad de la máquina.

Factores clave a la hora de elegir un proveedor de componentes de SiC a medida (con especial atención a sus capacidades de inspección):

- Sistema de gestión de la calidad demostrado:

- Certificaciones: ¿Poseen certificaciones de calidad pertinentes (por ejemplo, ISO 9001)?

- Protocolos de inspección: ¿Pueden articular claramente sus procedimientos de inspección en las distintas fases de fabricación? ¿Qué tecnologías emplean para control de calidad del SiC industrial?

- Trazabilidad: ¿Disponen de sistemas sólidos de trazabilidad de materiales y procesos?

- Conocimientos técnicos y capacidad de personalización:

- Conocimientos materiales: ¿Conoce los matices de los distintos grados de SiC y su idoneidad para su aplicación?

- Diseño para la fabricación: ¿Pueden contribuir al diseño para optimizar la calidad y la inspeccionabilidad?

- Gama de tecnologías de inspección: ¿Tienen acceso a equipos de inspección adecuados (internos o a través de socios certificados) para verificar la calidad de sus componentes específicos? Esto es vital para fabricación de SiC de precisión.

- Fiabilidad y asociación:

- Calidad constante: ¿Tienen un historial de suministro constante de componentes de alta calidad?

- Comunicación y transparencia: ¿Son abiertos sobre sus procesos y están dispuestos a compartir los datos de las inspecciones?

- Resolución del problema: ¿Cómo gestionan los problemas de calidad si surgen?

En este contexto, Sicarb Tech se perfila como un socio en una posición única. No solo suministran productos de alta calidad, componentes personalizados de carburo de silicio desde el corazón del centro de fabricación de SiC de China en Weifang, pero su profunda participación en el avance tecnológico de la industria local les proporciona una visión sin igual de las mejores prácticas, incluida la inspección de última generación. Su respaldo por el Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China significa un compromiso con las sólidas capacidades científicas y tecnológicas.

Para las empresas que buscan carburo de silicio para OEM o en busca de carburo de silicio al por mayor opciones, SicSino ofrece algo más que piezas; ofrecen una asociación construida sobre una base de calidad y experiencia tecnológica. Su equipo profesional de primer nivel nacional, especializado en la producción personalizada, utiliza un proceso integrado desde los materiales hasta los productos, incrustando inherentemente rigurosos controles de calidad. Además, Sicarb Techoferta única de transferencia de tecnología para la producción profesional de carburo de silicio-incluido el diseño de fábricas, la adquisición de equipos, la instalación, la puesta en marcha y la producción de prueba- significa que poseen una comprensión integral de lo que se necesita para producir e inspeccionar componentes de SiC con los más altos estándares. Esto les convierte en un recurso inestimable para las empresas que desean asegurar una transformación tecnológica fiable y una relación entrada-salida garantizada, tanto si compran componentes como si desean establecer sus propias capacidades de producción de SiC con garantía de calidad integrada. Elegir a SicSino significa optar por un socio comprometido con la calidad fiable y la garantía de suministro dentro y fuera de China.

Preguntas frecuentes sobre las máquinas de inspección de carburo de silicio

Navegar por los pormenores de la inspección del carburo de silicio puede plantear varias preguntas a ingenieros, responsables de compras y profesionales de la garantía de calidad. He aquí las respuestas a algunas preguntas habituales:

¿Cuáles son los tipos de defectos más comunes que las máquinas de inspección de carburo de silicio están diseñadas para detectar?

Las máquinas de inspección de carburo de silicio están diseñadas para detectar una amplia gama de defectos que pueden comprometer la integridad y el rendimiento de los componentes de carburo de silicio. Entre los más comunes figuran:

- Defectos internos:

- Porosidad: Agrupaciones de poros o contenido excesivo de huecos.

- Incluye: Partículas extrañas o material sin reaccionar incrustado en la matriz de SiC.

- Grietas: Grietas subsuperficiales o internas que no son visibles en la superficie.

- Defectos superficiales y subterráneos:

- Grietas/Microgrietas: Fisuras finas en la superficie o cerca de ella.

- Astillas y defectos en los bordes: Daños físicos, que suelen producirse durante la manipulación o el mecanizado.

- Arañazos y picaduras: Imperfecciones superficiales que afectan al acabado y pueden actuar como elevadores de tensión.

- Defectos dimensionales y geométricos:

- Dimensiones fuera de tolerancia: Desviaciones de la longitud, anchura, grosor, diámetro, etc. especificados.

- Errores de formulario: Problemas de planitud, paralelismo, perpendicularidad, redondez o cilindricidad.

- Rugosidad superficial: Incumplimiento de los requisitos de acabado superficial especificados. A menudo se combinan diferentes tecnologías de inspección (p. ej., rayos X para interiores, óptica para superficies, MMC para dimensiones) para proporcionar una inspección exhaustiva. Análisis de defectos del SiC.

¿Cómo varía el coste de las máquinas de inspección de carburo de silicio?

El coste de máquinas de inspección de carburo de silicio puede variar drásticamente en función de varios factores:

- Tecnología utilizada: Los medios de inspección visual sencillos o los kits de líquidos penetrantes son relativamente baratos. Sin embargo, sistemas sofisticados como los escáneres de rayos X CT, los sistemas automatizados de pruebas ultrasónicas (AUT) con sondas phased array o las MMC de alta precisión representan inversiones de capital significativas, que oscilan entre decenas de miles y varios millones de dólares.

- Nivel de automatización: Los sistemas totalmente automatizados con manipulación robotizada y software de reconocimiento automático de defectos (ADR) son más caros que las máquinas manuales o semiautomatizadas.

- Capacidad de tamaño y complejidad: Las máquinas diseñadas para inspeccionar componentes de SiC muy grandes o complejos suelen costar más.

- Resolución y precisión: Una mayor precisión y la capacidad de detectar defectos más pequeños suelen tener un precio más elevado.

- Capacidades de software: Las funciones avanzadas de análisis de datos, elaboración de informes e integración aumentan el coste.

- Vendedor y asistencia: Los proveedores establecidos con paquetes completos de servicios y asistencia pueden tener costes iniciales más elevados. Para muchas pequeñas y medianas empresas, la externalización inspección de cerámica técnica a laboratorios especializados o confiar en el sólido control de calidad de su proveedor de componentes de SiC, como Sicarb Tech, puede ser un enfoque más rentable que la compra de equipos de inspección de gama alta.

¿Pueden personalizarse las máquinas de inspección de SiC para aplicaciones o tamaños de componentes específicos?

Sí, la personalización es un aspecto clave de la modernidad. Máquinas de inspección de SiCespecialmente para productos personalizados de carburo de silicio. Los fabricantes de equipos de inspección suelen colaborar estrechamente con los clientes para diseñar soluciones a medida:

- Fijación: Con frecuencia se diseñan dispositivos a medida para sujetar con seguridad componentes específicos de SiC durante la inspección, garantizando un posicionamiento repetible y mediciones precisas.

- Selección y configuración de sensores: El tipo de sensores (por ejemplo, fuentes/detectores de rayos X específicos, sondas ultrasónicas, lentes ópticas) puede elegirse y configurarse para optimizar la detección de determinados tipos de defectos, grados de SiC y geometrías de componentes.

- Algoritmos de software: El software de inspección puede adaptarse o entrenarse (en el caso de la ADR basada en IA) para reconocer características específicas de defectos relevantes para la aplicación.

- Nivel de automatización: El grado de automatización puede ajustarse a las necesidades de producción y al presupuesto del usuario.

- Integración: Las máquinas pueden diseñarse para integrarse en las líneas de producción existentes o en los sistemas de gestión de calidad. Sicarb Tech, con su enfoque en componentes personalizados de carburo de silicio y su experiencia en el apoyo a diversas necesidades industriales, comprende la importancia de los enfoques de inspección a medida. Su experiencia en el proceso integrado desde los materiales hasta los productos les permite garantizar la aplicación de metodologías de inspección adecuadas, ya sea a través de sus capacidades internas o de su red dentro del ecosistema de fabricación de SiC de Weifang.

¿De qué nivel de automatización disponen las modernas máquinas de inspección de SiC?

Moderno máquinas de inspección de carburo de silicio ofrecen un amplio espectro de automatización:

- Sistemas manuales: Requieren que un operario cargue/descargue las piezas, manipule el componente o el sensor e interprete los resultados. Adecuado para inspección de bajo volumen y alta mezcla o I+D.

- Sistemas semiautomatizados: Pueden contar con etapas motorizadas para la exploración y la adquisición automática de datos, pero siguen requiriendo la intervención de un operario para la configuración, la carga y la toma de decisiones finales.

- Sistemas totalmente automatizados: Incorporan manipulación robotizada de piezas (carga/descarga), secuencias de escaneado automatizadas basadas en rutinas preprogramadas y software de reconocimiento automático de defectos (ADR) que identifica, clasifica y dispone las piezas con una supervisión humana mínima. Estos sistemas son ideales para grandes volúmenes control de calidad del SiC industrial.

- Software ADR: Utiliza algoritmos de procesamiento de imágenes y, cada vez más, aprendizaje automático/AI para analizar datos de inspección (p. ej., imágenes de rayos X, escaneados ultrasónicos en C, imágenes ópticas) y marcar posibles defectos en función de criterios definidos.

- Robótica: Puede manipular piezas de distintos tamaños y pesos, clasificarlas en función de los resultados de la inspección (correcto/incorrecto/reprocesado) e integrarse con sistemas transportadores u otras células de fabricación. La tendencia es aumentar la automatización para mejorar la uniformidad y el rendimiento, y reducir la dependencia de los conocimientos de los operarios para la detección de defectos. inspección cerámica de alto rendimiento.

¿Cómo garantiza SicSino la calidad de sus productos de SiC a medida mediante la inspección?

Sicarb Tech garantiza la calidad de sus productos de SiC personalizados a través de un enfoque polifacético basado en su profunda experiencia y posición estratégica dentro de la industria china del SiC:

- Control integrado de procesos: Aprovechando sus amplios conocimientos en ciencia de materiales, ingeniería de procesos, diseño, medición y tecnologías de evaluación, SicSino aplica controles de calidad en todo el ciclo de producción, desde la verificación de las materias primas hasta la inspección final del producto. Esto se ajusta a las mejores prácticas para Garantía de calidad de las piezas de SiC.

- Experiencia tecnológica: Tras haber desempeñado un papel clave en el avance tecnológico de la producción de SiC en Weifang desde 2015, SicSino tiene acceso y conoce una amplia gama de tecnologías de inspección adecuadas para diferentes grados de SiC y complejidades del producto.

- Centrarse en la personalización: Para componentes personalizados de carburo de silicioEn SicSino, el equipo profesional nacional de alto nivel trabaja para comprender los requisitos específicos de la aplicación, lo que a su vez dicta las características críticas para la calidad y el rigor de inspección necesario.

- Compromiso de suministro fiable: Su promesa de componentes de mayor calidad y competitivos en costes está respaldada por un sólido marco de garantía de calidad. Esto es esencial para carburo de silicio para OEM y otros clientes exigentes que requieren piezas fiables. Al combinar su experiencia interna con las capacidades del grupo SiC de Weifang y el respaldo científico de la Academia de Ciencias de China, Sicarb Tech proporciona un camino fiable hacia componentes de SiC personalizados de alta calidad donde la inspección es una parte integral de la propuesta de valor.

Conclusiones: El papel indispensable de la inspección en la excelencia del carburo de silicio

El viaje por el mundo del carburo de silicio pone de relieve una verdad fundamental: las extraordinarias capacidades de este avanzado material sólo pueden aprovecharse plenamente cuando su calidad es irreprochable. Desde las intrincadas exigencias de la fabricación de semiconductores hasta los entornos extremos de los procesos industriales aeroespaciales y de alta temperatura, la fiabilidad de componentes de carburo de silicio a medida depende de una meticulosa control de calidad del SiC industrial. En el centro de esta garantía de calidad se encuentra la sofisticada tecnología y la diligente aplicación de máquinas de inspección de carburo de silicio.

Estas máquinas, que emplean una amplia gama de técnicas END, son los guardianes silenciosos que desenmascaran los posibles defectos, verifican las dimensiones exactas y, en última instancia, garantizan que cada pieza de SiC sea apta para su exigente finalidad. La capacidad de detectar grietas diminutas, porosidad oculta o sutiles desviaciones dimensionales no es sólo una capacidad técnica, sino un factor crítico de innovación y seguridad en numerosos sectores. Para los ingenieros que diseñan sistemas de vanguardia y los responsables de compras que se abastecen de cerámica técnicaPor ello, es fundamental comprender los entresijos de la inspección de SiC, desde los defectos más comunes hasta las tecnologías utilizadas para su detección.

La elección de las estrategias de inspección adecuadas, ya sea invirtiendo en equipos propios o asociándose con un proveedor de SiC experto, repercute directamente en el rendimiento del producto, la longevidad operativa y la rentabilidad. Empresas como Sicarb Tech ejemplifican el compromiso con la calidad, esencial en este campo. Sus profundas raíces en Weifang, el epicentro de la producción china de SiC, combinadas con su afiliación a la Academia China de Ciencias, proporcionan una plataforma única de experiencia. SicSino no sólo ofrece productos de SiC personalizados fabricados bajo estrictos controles de calidad, sino que también ofrece la profunda base de conocimientos que incluye la comprensión y aplicación de protocolos de inspección de categoría mundial. Su enfoque integrado, desde la ciencia de los materiales hasta la validación del producto final e incluso la transferencia de tecnología para establecer líneas de producción de SiC, pone de relieve la importancia innegociable de la inspección en la industria de la cerámica avanzada.

A medida que las industrias sigan superando los límites del rendimiento, la demanda de carburo de silicio de alta calidad y sin defectos no hará sino intensificarse. En consecuencia, el papel de las máquinas de inspección avanzadas y la experiencia de los proveedores que dan prioridad a una garantía de calidad rigurosa serán aún más críticos, garantizando que el carburo de silicio siga siendo un material fundamental para la innovación y la fiabilidad en las aplicaciones más exigentes.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.