Compuestos de carburo de silicio: el futuro de las aplicaciones industriales de alto rendimiento

Compartir

En la implacable búsqueda de materiales que puedan soportar condiciones extremas y ofrecer un rendimiento sin igual, los compuestos de carburo de silicio (compuestos de SiC) se han convertido en una solución innovadora en una multitud de industrias exigentes. Estos materiales avanzados, diseñados combinando carburo de silicio con otros elementos o fases de refuerzo, ofrecen un avance significativo con respecto a las cerámicas monolíticas, los metales y las aleaciones tradicionales. Para los ingenieros, los responsables de compras y los compradores técnicos de sectores como los semiconductores, el procesamiento a altas temperaturas, la industria aeroespacial, la energía y la fabricación industrial, comprender las capacidades de los compuestos de SiC personalizados es crucial para impulsar la innovación y lograr resultados operativos superiores. Esta publicación de blog profundiza en el mundo de los compuestos de carburo de silicio, explorando sus propiedades, aplicaciones, consideraciones de diseño y cómo elegir el socio adecuado para sus necesidades personalizadas, con un enfoque especial en la experiencia y las ofertas de Sicarb Tech.

Introducción a los compuestos de carburo de silicio: una nueva era de rendimiento de los materiales

El carburo de silicio (SiC) en su forma monolítica es conocido por su dureza, estabilidad a alta temperatura y resistencia química. Sin embargo, como muchas cerámicas, puede ser inherentemente quebradizo. Compuestos de carburo de silicio son materiales de ingeniería que aprovechan las propiedades excepcionales del SiC al tiempo que mejoran su tenacidad y adaptan sus características para aplicaciones específicas y exigentes. Estos compuestos suelen consistir en una matriz de carburo de silicio reforzada con fibras, partículas o bigotes de otro material, o pueden involucrar diferentes formas de SiC combinadas para lograr efectos sinérgicos.

El objetivo principal de crear compuestos de SiC es superar la fragilidad del SiC monolítico, mejorando así la tenacidad a la fractura y la fiabilidad bajo tensiones mecánicas y térmicas. Esto los hace indispensables en entornos donde los componentes están sujetos a altas temperaturas, productos químicos corrosivos, desgaste abrasivo y cargas mecánicas significativas. La capacidad de personalizar estos compuestos, seleccionando materiales de refuerzo específicos, ajustando la composición de la matriz y controlando el proceso de fabricación, permite la creación de componentes que cumplen objetivos de rendimiento precisos. Este nivel de compuesto de SiC personalizado la ingeniería es vital para las industrias que están superando los límites de la tecnología. La demanda de compuestos cerámicos técnicos como el SiC está creciendo rápidamente a medida que las industrias buscan materiales que ofrezcan longevidad y rendimiento donde los materiales convencionales se quedan cortos.

Diversas aplicaciones de los compuestos de SiC personalizados

La combinación única de propiedades que ofrecen los compuestos de carburo de silicio los hace adecuados para una amplia gama de aplicaciones de alto valor. Su versatilidad permite soluciones a medida en diversos sectores industriales, proporcionando importantes ventajas en rendimiento, eficiencia y vida útil de los componentes.

Aquí hay una mirada a algunas industrias y aplicaciones clave:

- Aeroespacial y Defensa: Los compuestos de SiC son críticos para los componentes de los motores a reacción, las toberas de cohetes, los sistemas de protección térmica para naves espaciales y los sistemas de frenado de alto rendimiento. Su naturaleza ligera, junto con una excepcional resistencia a altas temperaturas y resistencia al choque térmico (compuestos de SiC de alta temperatura), los hace ideales para estos entornos exigentes. Por ejemplo, los compuestos de SiC reforzados con fibra de carbono (C/SiC) se utilizan ampliamente en los discos de freno de los aviones debido a sus excelentes propiedades de fricción y bajas tasas de desgaste a temperaturas elevadas.

- Fabricación de semiconductores: La industria de los semiconductores requiere materiales con extrema pureza, estabilidad dimensional y resistencia a entornos de plasma corrosivos. Los compuestos de SiC se utilizan para componentes de manipulación de obleas, piezas de equipos de grabado, susceptores y componentes de cámara. Su capacidad para mantener la precisión a altas temperaturas y en entornos químicos agresivos garantiza la integridad y el rendimiento del proceso. Compuesto de carburo de silicio personalizado los componentes a menudo se diseñan para geometrías de equipos y requisitos de proceso específicos.

- Hornos de alta temperatura y tratamiento térmico: En hornos industriales, hornos y aplicaciones de tratamiento térmico, los compuestos de SiC sirven como tubos radiantes, toberas de quemadores, muebles de horno (vigas, rodillos, placas) y tubos de protección de termopares. Su conductividad térmica superior, resistencia a altas temperaturas y resistencia a la oxidación y la fluencia contribuyen a la eficiencia energética y a una mayor vida útil de los componentes del horno. Compuestos industriales de SiC juegan un papel fundamental en la mejora de la productividad de estos procesos de alta temperatura.

- Sector energético: Los compuestos de SiC encuentran aplicaciones en plantas de energía nuclear para revestimiento de combustible y componentes estructurales debido a su resistencia a la radiación y estabilidad a alta temperatura. En un esfuerzo por mejorar la tolerancia a los accidentes de los reactores nucleares, los compuestos de SiC/SiC se consideran candidatos prometedores para el revestimiento de combustible y los componentes estructurales del núcleo. También se exploran para su uso en intercambiadores de calor, reformadores y componentes para sistemas de energía solar concentrada, donde prevalecen las altas temperaturas y las duras condiciones de funcionamiento.

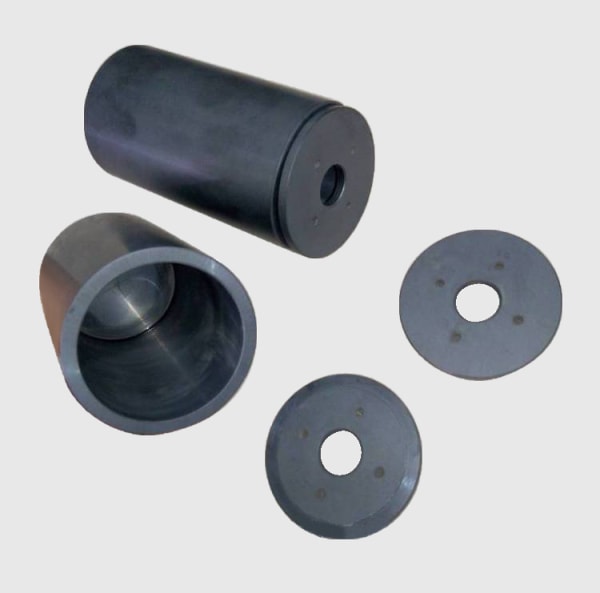

- Fabricación industrial y componentes de desgaste: Debido a su excepcional dureza y compuesto de SiC resistente al desgaste propiedades, estos materiales se utilizan para sellos mecánicos, componentes de bombas (ejes, cojinetes), boquillas para medios abrasivos y herramientas de corte. Su resistencia a la abrasión, la erosión y el ataque químico garantiza la longevidad y reduce el tiempo de inactividad en diversos procesos de fabricación.

La siguiente tabla destaca algunas aplicaciones específicas y los tipos de compuestos de SiC que se emplean a menudo:

| Sector industrial | Ejemplo de aplicación | Tipos comunes de compuestos de SiC | Propiedades clave utilizadas |

|---|---|---|---|

| Aeroespacial | Discos de freno de aeronaves | C/SiC | Alta conductividad térmica, resistencia al desgaste, tenacidad |

| Cubiertas de turbina, Boquillas | SiC/SiC (CMC) | Resistencia a alta temperatura, resistencia a la oxidación | |

| Semiconductor | Mandriles de obleas, anillos de borde | Grafito recubierto de CVD-SiC, S-SiC | Alta pureza, estabilidad térmica, resistencia al plasma |

| Alta temperatura | Tubos radiantes, toberas de quemadores | RBSC, S-SiC | Resistencia al choque térmico, resistencia a alta temperatura |

| Energía | Revestimiento de combustible nuclear (experimental) | SiC/SiC (CMC) | Resistencia a la radiación, estabilidad a altas temperaturas |

| Fabricación industrial | Sellos mecánicos, cojinetes | S-SiC, RBSC | Resistencia al desgaste, inercia química, dureza |

La amplia aplicabilidad de los compuestos de SiC subraya su importancia como materiales habilitadores para las tecnologías avanzadas. A medida que las industrias continúan exigiendo un mayor rendimiento y una mayor eficiencia, el papel de soluciones de compuestos de SiC personalizados solo se expandirá.

Liberando el rendimiento: ventajas de los compuestos de carburo de silicio personalizados

Elegir compuestos de carburo de silicio personalizados para aplicaciones exigentes ofrece una gran cantidad de ventajas que se traducen directamente Fabricación de compuestos de SiC La experiencia permite soluciones optimizadas para desafíos industriales específicos.

Entre sus principales ventajas figuran:

- Tenacidad a la fractura mejorada: Esta es quizás la ventaja más significativa sobre las cerámicas monolíticas. Al incorporar fases de refuerzo (como fibras o bigotes) o al crear microestructuras específicas, los compuestos de SiC exhiben una resistencia significativamente mejorada a la propagación de grietas. Esto significa que son menos propensos a fallas catastróficas y pueden soportar mayores tensiones mecánicas e impactos. Esto los hace más confiables en aplicaciones críticas.

- Excepcional rendimiento a altas temperaturas: Los compuestos de SiC mantienen su resistencia mecánica e integridad estructural a temperaturas muy altas (a menudo superiores a 1200 ∘C y, en algunos casos, cercanas a 1600 ∘C o más, según el tipo de compuesto específico). Exhiben una excelente resistencia a la fluencia y resistencia al choque térmico, lo cual es crucial para aplicaciones como turbinas de gas, intercambiadores de calor y componentes de hornos.

- Resistencia superior al desgaste y a la abrasión: El carburo de silicio es inherentemente uno de los materiales más duros disponibles. Cuando se formula en un compuesto, esta dureza se traduce en una resistencia sobresaliente al desgaste abrasivo, la erosión y el desgaste por deslizamiento. Esto hace que los compuestos de SiC resistentes al desgaste sean ideales para componentes como sellos, boquillas, cojinetes y piezas que manejan lodos abrasivos.

- Excelente inercia química y resistencia a la corrosión: Los compuestos de SiC son altamente resistentes a una amplia gama de productos químicos corrosivos, incluidos ácidos y álcalis fuertes, incluso a temperaturas elevadas. Esta propiedad es vital en equipos de procesamiento químico, fabricación de semiconductores (cámaras de grabado por plasma) y otros entornos donde hay medios agresivos.

- Peso ligero con alta relación rigidez-peso: En comparación con muchos metales de alta temperatura y superaleaciones, los compuestos de SiC ofrecen una densidad más baja al tiempo que mantienen una alta rigidez y resistencia. Esto es particularmente beneficioso en aplicaciones aeroespaciales y automotrices donde la reducción de peso es crítica para la eficiencia del combustible y el rendimiento.

- Propiedades térmicas adaptables: La conductividad térmica de los compuestos de SiC se puede adaptar por diseño. Algunas aplicaciones requieren una alta conductividad térmica para la disipación de calor (por ejemplo, disipadores de calor, intercambiadores de calor), mientras que otras pueden necesitar una conductividad térmica más baja para el aislamiento. La composición y la microestructura del compuesto se pueden ajustar para satisfacer estas necesidades específicas de gestión térmica.

- Estabilidad dimensional: Los compuestos de SiC exhiben bajos coeficientes de expansión térmica y alta estabilidad dimensional en un amplio rango de temperaturas. Esto es crucial para los componentes de precisión utilizados en sistemas ópticos, equipos de metrología y herramientas de procesamiento de semiconductores.

- Personalización para necesidades específicas: La naturaleza de "compuesto" significa que los materiales se pueden diseñar. Sicarb Tech, por ejemplo, aprovecha su profundo conocimiento de la tecnología de producción de SiC para ayudar a las empresas a lograr propiedades de materiales y geometrías de componentes específicos. Esta capacidad de personalización permite la optimización de los componentes para su entorno operativo previsto, algo que no se puede lograr fácilmente con materiales estándar.

Estas ventajas hacen de compuestos de carburo de silicio personalizados una opción preferida para ingenieros y gerentes de adquisiciones que buscan superar los límites del rendimiento y la confiabilidad en sus respectivas industrias. La inversión inicial en estos materiales avanzados a menudo se compensa con su vida útil prolongada, la reducción del mantenimiento y la habilitación de procesos más eficientes.

Excelencia a medida: grados, diseño y fabricación de compuestos de SiC

La versatilidad de los compuestos de carburo de silicio proviene de la amplia gama de grados disponibles y los sofisticados procesos de diseño y fabricación involucrados en su creación. Comprender estos aspectos es crucial para seleccionar o desarrollar el compuesto de SiC óptimo para una aplicación específica. Fabricación de compuestos de SiC es un campo altamente especializado que requiere experiencia en ciencia de los materiales, procesamiento de cerámica e ingeniería de precisión.

Tipos y grados comunes de compuestos de SiC:

Los compuestos de SiC se pueden clasificar ampliamente según su tipo de refuerzo y la composición de la matriz. Algunos ejemplos destacados incluyen:

- Carburo de silicio reforzado con fibra de carbono (C/SiC): Estos compuestos combinan la alta resistencia y la baja densidad de las fibras de carbono con las excelentes propiedades de alta temperatura y la resistencia al desgaste de una matriz de SiC. Son conocidos por su tenacidad, resistencia al choque térmico y comportamiento de fractura no frágil. Las aplicaciones incluyen discos de freno de aeronaves, estructuras calientes en la industria aeroespacial y componentes de fricción.

- Carburo de silicio reforzado con fibra de carburo de silicio (SiC/SiC): A menudo denominados compuestos de matriz cerámica (CMC), los compuestos de SiC/SiC representan el pináculo del rendimiento a alta temperatura. Consisten en fibras de SiC incrustadas en una matriz de SiC. Estos materiales ofrecen una retención de resistencia excepcional a temperaturas superiores a 1200 ∘C, excelente resistencia a la oxidación y la corrosión, y buena estabilidad térmica. Son candidatos principales para componentes de motores aeronáuticos de próxima generación, componentes de reactores nucleares y turbinas de gas industriales avanzadas.

- SiC reforzado con partículas o bigotes: En estos compuestos, las partículas o bigotes de SiC se dispersan dentro de una matriz de SiC (o, a veces, otra matriz cerámica o incluso metálica, aunque menos común cuando se habla de "compuestos de SiC" en el contexto de los CMC). La adición de estos elementos de refuerzo puede mejorar la dureza, la resistencia al desgaste y, a veces, la tenacidad.

- Carburo de silicio unido por reacción (RBSC) o carburo de silicio infiltrado con silicio (SiSiC) con refuerzos: Si bien RBSC/SiSiC es técnicamente un compuesto debido a la presencia de silicio libre, se pueden realizar mejoras adicionales incorporando fases de refuerzo adicionales o creando microestructuras específicas. Estos se utilizan ampliamente por sus buenas propiedades mecánicas, su excelente resistencia al desgaste y a la corrosión, y su capacidad para formar formas complejas. Sicarb Tech tiene una importante experiencia en tecnología RBSC.

- Variantes de carburo de silicio sinterizado (S-SiC): Las técnicas de sinterización avanzadas pueden producir materiales de SiC con microestructuras adaptadas que podrían considerarse similares a los compuestos en su rendimiento, especialmente cuando se utilizan fases o aditivos específicos en los límites de grano para mejorar la tenacidad u otras propiedades.

La elección del grado de compuesto de SiC depende en gran medida de los requisitos de la aplicación, como la temperatura de funcionamiento, las cargas mecánicas, el entorno químico y las consideraciones de costo.

Consideraciones de diseño para la fabricabilidad de compuestos de SiC:

El diseño de componentes con compuestos de SiC requiere un enfoque diferente al de los metales o las cerámicas monolíticas. Las consideraciones clave incluyen:

- Anisotropía: Los compuestos reforzados con fibra (como C/SiC y SiC/SiC) a menudo exhiben propiedades anisotrópicas, lo que significa que sus características mecánicas y térmicas varían con la dirección en relación con la orientación de la fibra. Esto debe tenerse en cuenta en el diseño para garantizar que las tensiones estén alineadas con las direcciones más fuertes.

- Geometría y Complejidad: Si bien las técnicas de fabricación avanzadas permiten formas complejas, los diseñadores deben considerar las limitaciones y los costos asociados con la producción de piezas complejas de compuesto de SiC. Las geometrías más simples son generalmente más fáciles y menos costosas de fabricar. Sin embargo, empresas como Sicarb Tech se especializan en componentes SiC personalizados, trabajando con los clientes para optimizar los diseños para la fabricabilidad.

- Arquitectura de refuerzo: Para los compuestos reforzados con fibra, la disposición de las fibras (por ejemplo, unidireccional, bidireccional, tejido) impacta significativamente las propiedades finales. El proceso de diseño debe especificar la arquitectura de refuerzo óptima para las trayectorias de carga esperadas.

- Unión y fijación: Los compuestos de SiC pueden ser difíciles de unir a otros materiales o incluso a sí mismos. Las consideraciones de diseño deben incluir características para la fijación mecánica o explorar técnicas de unión avanzadas como la soldadura fuerte o adhesivos especializados, si corresponde.

- Concentraciones de estrés: Al igual que con cualquier material, evitar las esquinas afiladas y los cambios bruscos en el grosor es importante para minimizar las concentraciones de tensión, que pueden ser puntos de inicio de fallas, especialmente en materiales menos resistentes.

- Limitaciones del proceso de fabricación: La elección del proceso de fabricación (por ejemplo, infiltración química de vapor (CVI), infiltración de polímero y pirólisis (PIP), infiltración de fusión (MI), sinterización) influirá en las reglas de diseño, las tolerancias alcanzables y las propiedades finales del material.

Procesos de fabricación:

Las rutas de fabricación comunes para los compuestos de SiC incluyen: * Infiltración química de vapor (CVI): Una matriz de SiC se deposita a partir de precursores gaseosos sobre una preforma porosa de fibras. Este proceso puede producir matrices de SiC de alta pureza y se utiliza a menudo para compuestos de SiC/SiC. * Infiltración de polímero y pirólisis (PIP): Una preforma se infiltra con un precursor de polímero, que luego se piroliza (se descompone térmicamente) para formar SiC. Por lo general, se necesitan múltiples ciclos de infiltración/pirólisis para lograr la densidad deseada. * Infiltración por fusión (MI): El silicio fundido se infiltra en una preforma porosa que contiene carbono y/o SiC. El silicio reacciona con el carbono para formar SiC in situ (como en RBSC/SiSiC). * Sinterización con refuerzos: Los polvos de SiC mezclados con fases de refuerzo se pueden consolidar y densificar mediante procesos de sinterización.

Sicarb Tech, con sus profundas raíces en la introducción e implementación de producción de carburo de silicio tecnología desde 2015, apoya a las empresas locales en la ciudad de Weifang, China, un centro para la fabricación de SiC, para lograr una producción a gran escala y avances tecnológicos. Su amplia gama de tecnologías, que abarca materiales, procesos y diseño, les permite satisfacer diversas necesidades de personalización para compuestos industriales de SiC.

La siguiente tabla ofrece una comparación general de los tipos comunes de compuestos de SiC:

| Tipo de compuesto | Refuerzo | Temperatura máxima de uso típica (∘C) | Tenacidad a la fractura | Principales ventajas | Rutas de fabricación comunes |

|---|---|---|---|---|---|

| C/SiC | Fibras de carbono | ∼1650 (en no oxidante) | Alta | Excelente resistencia al choque térmico, tolerancia al daño, peso ligero | CVI, PIP, MI |

| SiC/SiC (CMC) | Fibras de SiC | >1200 (hasta 1600+) | Moderado a alto | Estabilidad a temperaturas extremas, resistencia a la oxidación, resistencia a la radiación | CVI, PIP, Sinterización |

| SiC reforzado con partículas | Partículas de SiC | Variable (depende de la matriz) | Bajo a moderado | Dureza mejorada, resistencia al desgaste | Sinterización, prensado en caliente |

| RBSC/SiSiC | (Fase Si intrínseca) | ∼1350−1380 | Moderado | Buena resistencia, resistencia al desgaste, formas complejas, rentable para algunas piezas | Infiltración por fusión |

Comprender estos matices permite a los ingenieros y profesionales de compras colaborar eficazmente con proveedores expertos como Sicarb Tech para desarrollar compuesto de carburo de silicio personalizado soluciones que superan los límites del rendimiento.

Lograr la precisión: tolerancias, acabado superficial y post-procesamiento de compuestos de SiC

Una vez que un componente de compuesto de carburo de silicio se ha formado a través de procesos de fabricación primarios, lograr la precisión dimensional, el acabado superficial y las propiedades mejoradas requeridas a menudo requiere pasos de posprocesamiento meticulosos. La dureza inherente de los compuestos de SiC hace que estas operaciones sean desafiantes y especializadas, pero son críticas para satisfacer las exigentes demandas de las aplicaciones de alto rendimiento. Para los compradores técnicos y los fabricantes de equipos originales, comprender las capacidades en piezas de SiC de control de tolerancia y el acabado de superficies es esencial al especificar compuesto de SiC personalizado componentes.

Tolerancias alcanzables y precisión dimensional:

Las tolerancias alcanzables para las piezas de compuesto de SiC dependen de varios factores:

- El tipo específico de compuesto de SiC (por ejemplo, reforzado con fibra frente a reforzado con partículas).

- El proceso de fabricación primario utilizado (CVI, PIP, MI, Sinterización).

- El tamaño y la complejidad del componente.

- El alcance del mecanizado posterior al proceso.

Generalmente, los compuestos de SiC tal como se queman o se procesan pueden tener tolerancias en el rango de ±0.5% a ±1% de la dimensión, o incluso más amplias para piezas muy grandes o complejas. Sin embargo, para aplicaciones que requieren alta precisión, como componentes de equipos semiconductores, sistemas de guía aeroespacial o instrumentos de metrología de precisión, se necesitan tolerancias mucho más estrictas.

A través del rectificado y el lapeado de precisión, las tolerancias se pueden mejorar significativamente. Por ejemplo:

- Tolerancias de Mecanizado Estándar: ±0,025 mm a ±0,1 mm (±0,001″ a ±0,004″) a menudo son alcanzables para dimensiones críticas.

- Tolerancias de alta precisión: En algunos casos, con mecanizado y metrología avanzados, se pueden alcanzar tolerancias tan ajustadas como ±0,005 mm (±0,0002″) o mejores en características más pequeñas o superficies específicas.

Es fundamental que los diseñadores especifiquen solo las tolerancias necesarias, ya que las tolerancias excesivamente ajustadas y no críticas pueden aumentar significativamente los costos de fabricación. La colaboración con fabricantes experimentados de compuestos de SiC como Sicarb Tech es vital para determinar esquemas de tolerancia prácticos y rentables. Su experiencia en procesos integrados, desde los materiales hasta los productos, les permite asesorar sobre la precisión alcanzable para varios compuestos cerámicos técnicos.

Opciones de acabado superficial:

El acabado superficial tal como se quema de los compuestos de SiC puede ser relativamente rugoso, especialmente para los materiales procesados por CVI o PIP. El acabado superficial requerido depende en gran medida de la aplicación:

- Aplicaciones tribológicas (sellos, cojinetes): Requieren superficies muy lisas (valores Ra bajos) para minimizar la fricción y el desgaste.

- Aplicaciones ópticas (espejos): Exigen superficies excepcionalmente lisas y pulibles.

- Procesamiento de semiconductores (chucks, anillos): Necesitan una rugosidad superficial controlada y alta pureza.

- Manejo de fluidos (boquillas, componentes de bombas): Puede requerir superficies lisas para optimizar el flujo y evitar el atrapamiento de partículas.

Valores comunes de acabado superficial alcanzables a través del posprocesamiento:

- Tal cual cocido: Ra=1 μm a 5 μm o más rugoso.

- Rectificado: Ra=0,2 μm a 0,8 μm.

- Lapeado/Pulido: Ra<0,1 μm, con acabados ultra suaves (Ra<0,02 μm) posibles para aplicaciones especializadas.

Necesidades de posprocesamiento para compuestos de SiC:

Debido a su extrema dureza, el mecanizado de compuestos de SiC requiere casi exclusivamente herramientas

- Rectificado con diamante: Este es el método principal para dar forma a los componentes compuestos de SiC y lograr la precisión dimensional. Se utilizan diversas técnicas de rectificado (superficie, cilíndrico, sin centros) dependiendo de la geometría de la pieza.

- Lapeado y pulido: Para aplicaciones que requieren superficies muy lisas y una planitud o paralelismo precisos, se utiliza el lapeado con suspensiones de diamante. El pulido puede mejorar aún más el acabado de la superficie hasta obtener una calidad similar a la de un espejo.

- Mecanizado láser: Para taladrar agujeros pequeños, cortar patrones complejos o realizar la eliminación localizada de material, la ablación por láser puede ser una alternativa o un complemento eficaz, aunque a veces más lento, al mecanizado mecánico. Ofrece un procesamiento sin contacto, lo que puede ser beneficioso para piezas delicadas o complejas.

- Corte por chorro de agua: El corte por chorro de agua abrasivo se puede utilizar para dar forma o cortar en bruto placas o piezas en bruto de compuesto de SiC, especialmente para secciones más gruesas. Generalmente, no produce las tolerancias finas ni el acabado superficial del rectificado.

- Biselado y redondeado de bordes: Para eliminar los bordes afilados, mejorar la seguridad en la manipulación y reducir las concentraciones de tensión, los bordes se suelen achaflanar o redondear utilizando herramientas de diamante.

- Limpieza y tratamiento de superficies: Después del mecanizado, los procesos de limpieza rigurosos son esenciales para eliminar cualquier contaminante, residuo de mecanizado o partículas de diamante, especialmente para aplicaciones de alta pureza como los componentes de semiconductores.

- Recubrimientos y selladores:

- Revestimientos protectores: Para algunos compuestos de SiC, especialmente el C/SiC utilizado en entornos oxidantes a temperaturas muy altas, se puede aplicar un recubrimiento de barrera ambiental (EBC) o un recubrimiento de protección contra la oxidación (por ejemplo, una sobrecapa de SiC o un sellador de vitrocerámica) para prolongar la vida útil.

- Recubrimientos funcionales: Se pueden aplicar recubrimientos para modificar las propiedades de la superficie, como mejorar aún más la resistencia al desgaste (por ejemplo, carbono tipo diamante – DLC), mejorar la biocompatibilidad o alterar la conductividad eléctrica.

- Sellado: Algunos compuestos de SiC pueden tener porosidad residual. Si se requiere impermeabilidad (por ejemplo, para la contención de fluidos), podría ser necesario un paso de sellado con frita de vidrio u otros selladores, aunque esto puede limitar la temperatura máxima de funcionamiento. Los compuestos de SiC de alta densidad como el S-SiC o el RBSC bien infiltrado a menudo no requieren sellado.

La complejidad y el costo del posprocesamiento de los compuestos de SiC son factores importantes en el costo general de los componentes. Por lo tanto, es ventajoso diseñar para un posprocesamiento mínimo, cuando sea posible. Sicarb Tech, con su ecosistema de servicio integral y su enfoque en piezas de SiC a medida, pueden proporcionar información valiosa durante la fase de diseño para optimizar tanto el rendimiento como la capacidad de fabricación, incluidas las consideraciones de post-procesamiento.

Superando los desafíos en la implementación de compuestos de SiC

Si bien los compuestos de carburo de silicio ofrecen ventajas notables, su adopción e implementación no están exentas de desafíos. Comprender estos posibles obstáculos es clave para que los ingenieros y los gerentes de adquisiciones integren eficazmente estos materiales avanzados en sus sistemas y aplicaciones. Mitigar estos desafíos a menudo implica un diseño cuidadoso, la selección del grado de compuesto apropiado y una estrecha colaboración con proveedores experimentados.

Desafíos clave y estrategias de mitigación:

- Complejidad y costo de fabricación:

- Desafío: La fabricación de compuestos de SiC, especialmente los CMC reforzados con fibra como el SiC/SiC, implica procesos de varios pasos y de gran consumo energético (por ejemplo, CVI, PIP) que pueden ser largos y costosos. Los costes de las materias primas, en particular para las fibras de SiC de alta calidad, también pueden ser elevados.

- Mitigación:

- Diseño para la fabricación: Optimice el diseño de los componentes para simplificar la fabricación siempre que sea posible, reduciendo el mecanizado y los requisitos de colocación complejos.

- Optimización de procesos: Trabaje con proveedores que hayan invertido en tecnologías de fabricación avanzadas y optimización de procesos para mejorar la eficiencia y reducir los costos. Sicarb Tech, al apoyar a las empresas locales con la transferencia de tecnología y los avances de los procesos, contribuye a que compuestos industriales de SiC sea más accesible y competitivo en cuanto a costes.

- Consideraciones de volumen: Los mayores volúmenes de producción pueden ayudar a amortizar los costes de desarrollo y utillaje.

- Fabricación de forma casi neta: La utilización de procesos que producen componentes más cercanos a sus dimensiones finales reduce la necesidad de un post-mecanizado extenso y costoso.

- Dificultad de mecanizado:

- Desafío: La extrema dureza de los compuestos de SiC hace que sean muy difíciles y lentos de mecanizar. Esto requiere herramientas de diamante especializadas, maquinaria rígida y operarios experimentados, lo que aumenta el coste total del componente y el plazo de entrega.

- Mitigación:

- Minimizar el mecanizado: Diseñe las piezas para que estén lo más cerca posible de la forma neta desde el proceso de conformado primario.

- Técnicas de mecanizado avanzadas: Emplee métodos de mecanizado no tradicionales como el mecanizado por láser o el EDM (mecanizado por descarga eléctrica, para ciertos grados o compuestos de SiC conductores) para características específicas en las que el mecanizado convencional no es práctico.

- Experiencia del proveedor: Asóciese con proveedores que hayan demostrado experiencia y dispongan de equipos especializados para el mecanizado compuestos cerámicos técnicos.

- Fragilidad y tolerancia a los daños (en relación con los metales):

- Desafío: Aunque son significativamente más resistentes que las cerámicas monolíticas, los compuestos de SiC siguen siendo más frágiles que la mayoría de los metales. Es posible que no muestren el mismo grado de deformación plástica antes de la fractura, y la resistencia al impacto puede ser una preocupación en algunas aplicaciones.

- Mitigación:

- Selección adecuada del compuesto: Los compuestos de SiC reforzados con fibra (C/SiC, SiC/SiC) están diseñados específicamente para mejorar la tenacidad y un modo de fallo "gradual" (no catastrófico).

- Consideraciones de diseño: Incorpore características como esquinas redondeadas, evite los concentradores de tensión y diseñe para trayectorias de carga que minimicen las tensiones de tracción en los componentes cerámicos.

- Medidas de protección: En entornos con alto riesgo de impacto, considere la posibilidad de diseñar carcasas protectoras o capas de absorción de impactos si es factible.

- Unión e integración:

- Desafío: La unión de los compuestos de SiC entre sí o con otros materiales (especialmente metales) puede ser difícil debido a las diferencias en los coeficientes de expansión térmica y a la naturaleza química de las cerámicas.

- Mitigación:

- Sujeción mecánica: Diseñe uniones atornilladas o sujetas con abrazaderas cuando sea apropiado, utilizando capas intermedias flexibles para acomodar el desajuste de CTE.

- Unión adhesiva: Se pueden utilizar adhesivos especializados para altas temperaturas, pero deben tenerse en cuenta sus límites de temperatura.

- Soldadura fuerte/Soldadura: Existen técnicas avanzadas como la soldadura fuerte con metal activo o la unión en fase líquida transitoria, pero requieren conocimientos especializados y un control cuidadoso.

- Diseño integrado: Si es posible, diseñe estructuras compuestas monolíticas más grandes para reducir el número de uniones.

- Gestión del choque térmico:

- Desafío: Aunque generalmente es buena, las fluctuaciones rápidas y extremas de temperatura aún pueden inducir choque térmico y posibles grietas en algunos compuestos de SiC, especialmente si hay defectos internos significativos o concentraciones de tensión.

- Mitigación:

- Selección de materiales: Elija grados diseñados específicamente para una alta resistencia al choque térmico (por ejemplo, ciertos grados de RBSiC o compuestos reforzados con fibra).

- Calentamiento/enfriamiento gradual: Implemente velocidades de calentamiento y enfriamiento controladas en los ciclos operativos siempre que sea posible.

- Diseño para gradientes térmicos: Diseñe los componentes para minimizar los gradientes térmicos pronunciados.

- Caracterización y evaluación no destructiva (END):

- Desafío: Asegurar la calidad e integridad de los componentes compuestos de SiC puede ser más complejo que para los metales. Los defectos internos como la porosidad, la deslaminación o los daños en las fibras pueden ser difíciles de detectar.

- Mitigación:

- Técnicas avanzadas de END: Utilice métodos como la tomografía computarizada de rayos X (TC), las pruebas ultrasónicas (C-scan) y la termografía para inspeccionar los componentes.

- Sistemas de calidad de los proveedores: Trabaje con proveedores que tengan procedimientos de control de calidad sólidos y capacidades de END integradas en sus Fabricación de compuestos de SiC procesos.

La siguiente tabla resume los desafíos comunes y los posibles enfoques:

| Desafío | Áreas de impacto primarias | Posibles enfoques de mitigación |

|---|---|---|

| Alto coste de fabricación | Presupuesto general del proyecto, ROI | Optimización del diseño, eficiencia del proceso, producción en volumen, conformado casi neto, asociación con centros rentables como la ciudad de Weifang. |

| Mecanizado difícil | Coste del componente, plazo de entrega, tolerancias | Minimizar el mecanizado mediante el diseño, técnicas de mecanizado avanzadas (láser, EDM), proveedores de mecanizado expertos. |

| Fragilidad/Tolerancia a los daños | Fiabilidad, resistencia al impacto | Utilizar grados reforzados con fibra (C/SiC, SiC/SiC), diseño cuidadoso para evitar los concentradores de tensión, medidas de protección. |

| Unión e integración del sistema | Complejidad del diseño, montaje | Sujeción mecánica, adhesivos especializados, soldadura fuerte avanzada, diseño monolítico integrado. |

| Sensibilidad al choque térmico | Vida útil del componente en temperaturas cíclicas | Seleccionar grados resistentes al choque térmico, velocidades de calentamiento/enfriamiento controladas, diseño para minimizar los gradientes térmicos. |

| END y garantía de calidad | Fiabilidad, detección de defectos | END avanzada (TC, C-scan, termografía), sistemas robustos de gestión de la calidad de los proveedores. |

Superar estos desafíos requiere un enfoque holístico, que comienza con la selección de materiales y el diseño, pasando por la fabricación y el control de calidad. Sicarb Tech se posiciona como un socio clave en este viaje, no solo al proporcionar acceso a componentes de carburo de silicio a medida de alta calidad y a precios competitivos procedentes de China, sino también ofreciendo servicios de transferencia de tecnología. Esta capacidad única significa que pueden ayudar a los clientes a establecer sus propias instalaciones de producción de SiC especializadas, garantizando una comprensión profunda y un control sobre todo el proceso, mitigando así muchos de estos desafíos inherentes.

Asociación para el éxito: elegir su proveedor de compuestos de SiC y comprender los factores de coste

Seleccionar el proveedor adecuado para su compuesto de carburo de silicio personalizado es una decisión crítica que impacta significativamente el éxito del proyecto, la calidad de los componentes y la rentabilidad general. Dada la naturaleza especializada de Fabricación de compuestos de SiC y las exigentes aplicaciones a las que sirven estos materiales, es esencial una evaluación exhaustiva de los socios potenciales. Además, comprender los principales impulsores del coste y el plazo de entrega permitirá a los profesionales de las adquisiciones y a los ingenieros tomar decisiones informadas y gestionar los presupuestos de forma eficaz.

Cómo elegir el proveedor de compuestos de SiC adecuado:

Al evaluar a los posibles proveedores de compuestos cerámicos técnicos, considere los siguientes factores:

- Conocimientos técnicos y experiencia:

- ¿Tiene el proveedor un historial probado con el tipo específico de compuesto de SiC que necesita (por ejemplo, C/SiC, SiC/SiC, RBSC)?

- ¿Poseen un conocimiento profundo de la ciencia de los materiales, el diseño de compuestos y los procesos de fabricación?

- ¿Pueden proporcionar soporte de ingeniería y colaborar en el diseño para la fabricación?

- Opciones de materiales y capacidades de personalización:

- ¿Ofrece el proveedor una gama de grados de compuesto de SiC, o puede desarrollar formulaciones personalizadas para cumplir objetivos de rendimiento específicos?

- ¿Qué tan flexibles son para adaptarse a geometrías, tamaños y diseños complejos únicos?

- Sicarb Tech, por ejemplo, sobresale en esta área. Aprovechando las sólidas capacidades científicas y tecnológicas de la Academia de Ciencias de China, poseen una amplia gama de tecnologías (materiales, procesos, diseño, medición y evaluación) que les permiten satisfacer diversas piezas de SiC a medida necesidades.

- Capacidades de fabricación y control de calidad:

- ¿Qué procesos de fabricación emplean (CVI, PIP, MI, sinterización, etc.)? ¿Se ajustan a los requisitos de sus componentes?

- ¿Cuáles son sus capacidades para el mecanizado de precisión y el post-procesamiento (rectificado, lapeado, recubrimiento)?

- ¿Tienen sistemas robustos de gestión de la calidad (por ejemplo, certificación ISO 9001)? ¿Qué técnicas de END utilizan?

- Ubicación y fiabilidad de la cadena de suministro:

- ¿Dónde están ubicadas sus instalaciones de fabricación? La ciudad de Weifang, en China, por ejemplo, es un importante centro de producción de carburo de silicio, con más de 40 empresas que representan más del 80% de la producción total de SiC de China. Sicarb Tech ha sido fundamental en esta región desde 2015, fomentando los avances tecnológicos.

- ¿Pueden garantizar un suministro fiable de materias primas y una producción constante?

- ¿Cuáles son sus plazos de entrega típicos y su rendimiento de entrega a tiempo? Sicarb Tech enfatiza la calidad confiable y la garantía de suministro dentro de China.

- Rentabilidad y Valor:

- Si bien el coste es un factor, debe equilibrarse con la calidad, la fiabilidad y el soporte técnico.

- ¿Pueden ofrecer precios competitivos para las especificaciones y el volumen requeridos?

- Sicarb Tech tiene como objetivo proporcionar componentes de carburo de silicio personalizados de mayor calidad y rentables de China, aprovechando la base industrial establecida y su apoyo tecnológico a las empresas locales.

- Transferencia de tecnología y potencial de asociación:

- Para las empresas que buscan internalizar la producción o requieren una profunda colaboración tecnológica, considere proveedores como Sicarb Tech. Ofrecen una propuesta única: transferencia de tecnología para la producción profesional de carburo de silicio, incluidos los servicios de proyectos llave en mano como el diseño de fábricas, la adquisición de equipos, la instalación, la puesta en marcha y la producción de prueba. Esto permite a los clientes construir sus propias plantas de fabricación de productos de SiC especializados.

- Servicio al cliente y comunicación:

- ¿Responden a las consultas y son transparentes en sus comunicaciones?

- ¿Pueden proporcionar referencias o estudios de casos de proyectos similares?

Impulsores de costes y consideraciones de plazos de entrega para los compuestos de SiC:

| Impulsor de costes/plazo de entrega | Impacto | Consideraciones para la adquisición |

|---|---|---|

| Grado y pureza del material | Las materias primas de alta pureza (por ejemplo, las fibras de SiC especializadas para los CMC) son caras. Las formulaciones complejas de compuestos aumentan el coste. | Especifique el grado y la pureza mínimos necesarios para la aplicación. La sobre-especificación aumenta el coste. |

| Complejidad de los componentes | Las geometrías intrincadas, las paredes delgadas y las características internas complejas aumentan los costes de utillaje, la dificultad de fabricación y las tasas de desecho. | Simplifique el diseño siempre que sea posible. Hable de la capacidad de fabricación con el proveedor al principio de la fase de diseño. |

| Tamaño del componente | Los componentes más grandes requieren más material, equipos de procesamiento más grandes y tiempos de procesamiento potencialmente más largos. | Considere si el componente se puede fabricar en secciones más pequeñas que se puedan unir si es muy grande, aunque la unión añade complejidad. |

| Tolerancias y acabado superficial | Las tolerancias más estrictas y los acabados superficiales más finos requieren un mecanizado más extenso y preciso (rectificado con diamante, lapeado), lo que es costoso. | Especifique solo las tolerancias y los acabados que sean realmente necesarios para la función de la pieza. |

| Volumen de producción | Los volúmenes bajos incurren en costes por unidad más elevados debido a los gastos de configuración, utillaje y desarrollo. Los volúmenes más altos permiten economías de escala. | Consolide los pedidos siempre que sea posible. Hable de las reducciones de precio para los diferentes niveles de |

| Proceso de Fabricación | Algunos procesos (p. ej., CVI para SiC/SiC) son inherentemente más lentos y requieren más capital que otros (p. ej., RBSC). | Comprenda las implicaciones de las diferentes rutas de fabricación en el costo y el plazo de entrega para su tipo específico de composite. |

| Necesidades de post-procesamiento | El mecanizado extenso, los recubrimientos u otros tratamientos especializados añaden un costo y tiempo significativos. | Diseñe para minimizar el post-procesamiento. Evalúe si los recubrimientos son esenciales o si la selección del material puede lograr las propiedades deseadas. |

| Pruebas y Certificación | Las pruebas rigurosas, las END y las certificaciones específicas aumentan el costo y pueden extender los plazos de entrega. | Defina claramente los requisitos de las pruebas. El proveedor puede incluir algunas pruebas estándar. |

| Ubicación del Proveedor y Logística | Los costos de envío, los aranceles de importación/exportación (si corresponde) y la complejidad general de la cadena de suministro pueden influir en el costo final y la entrega. | Tenga en cuenta el costo total de entrega. Una logística confiable es clave para cumplir con los plazos del proyecto. |

El costo y el plazo de entrega para compuestos de carburo de silicio personalizados pueden variar significativamente en función de varios factores:

Por qué Sicarb Tech es un socio notable:

Sicarb Tech, que forma parte del Parque de Innovación de la Academia de Ciencias de China (Weifang) y está respaldado por el Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China, destaca por su posición única. No son solo un proveedor, sino un habilitador de tecnología.

- Profunda Experiencia: Poseen un equipo profesional nacional de primer nivel especializado en la producción personalizada de SiC.

- Soporte Tecnológico: Han ayudado a más de 10 empresas locales con sus tecnologías, mostrando una amplia gama de capacidades desde materiales hasta productos terminados.

- Soluciones Competitivas en Costos: Ofrecen componentes de SiC personalizados de mayor calidad y competitivos en costos aprovechando el centro de fabricación de SiC de Weifang.

- Servicios Únicos de Transferencia de Tecnología: Proporcionan soluciones llave en mano para los clientes que deseen establecer sus propias plantas de producción de SiC, garantizando una inversión eficaz y una transformación tecnológica fiable.

Elegir un proveedor como Sicarb Tech significa asociarse con una organización que tiene una profunda comprensión de la industria del SiC, desde la investigación y el desarrollo fundamentales hasta la fabricación a gran escala y la colaboración internacional. Esto puede ser particularmente valioso para los OEM y los compradores técnicos que buscan fuentes confiables y a largo plazo de compuestos industriales de SiC.

Preguntas frecuentes (FAQ) sobre los compuestos de carburo de silicio

P1: ¿Cuál es la principal diferencia entre el carburo de silicio monolítico y los composites de carburo de silicio? R1: La principal diferencia radica en la tenacidad a la fractura y el modo de fallo. El carburo de silicio monolítico (como el S-SiC o el RBSC sin estrategias de refuerzo específicas) es muy duro y resistente, pero puede ser frágil, lo que significa que puede fracturarse repentinamente bajo impacto o alta tensión. Compuestos de carburo de silicio, como el C/SiC (SiC reforzado con fibra de carbono) o el SiC/SiC (SiC reforzado con fibra de SiC), incorporan una fase de refuerzo (fibras, bigotes o diseños microestructurales específicos) dentro de la matriz de SiC. Este refuerzo ayuda a desviar o detener las grietas, aumentando significativamente la tenacidad a la fractura y conduciendo a un fallo más tolerante a los daños y menos catastrófico. Esencialmente, los composites están diseñados para ser más resistentes y fiables en condiciones mecánicas y térmicas exigentes.

P2: ¿Son los composites de carburo de silicio significativamente más caros que el SiC tradicional o las aleaciones de alto rendimiento? R2: Generalmente, compuestos de carburo de silicio personalizados, particularmente los CMCs avanzados como SiC/SiC, pueden tener un costo inicial más alto en comparación con los grados de SiC monolíticos o muchas aleaciones de metales de alto rendimiento. Esto se debe al costo de las materias primas especializadas (por ejemplo, fibras de SiC de alta pureza), los procesos de fabricación complejos y, a menudo, largos (como CVI o PIP) y la naturaleza desafiante del mecanizado de estos materiales duros. Sin embargo, el mayor costo inicial a menudo puede justificarse por: * Rendimiento superior: Permitir el funcionamiento a temperaturas más altas o en entornos más corrosivos donde los metales fallarían. * Mayor vida útil: Debido a una mejor resistencia al desgaste, resistencia a la corrosión y estabilidad térmica. * Reducción del tiempo de inactividad y el mantenimiento: Lo que lleva a menores costos del ciclo de vida. * Ahorro de peso: Especialmente en la industria aeroespacial, lo que conduce a la eficiencia del combustible. Para aplicaciones donde el SiC o las aleaciones estándar cumplen los requisitos, los compuestos podrían no ser rentables. Pero para entornos extremos donde el rendimiento es primordial, los compuestos de SiC ofrecen un valor que supera la inversión inicial. Empresas como Sicarb Tech están trabajando para proporcionar más componentes de carburo de silicio personalizados y competitivos en costos aprovechando los centros industriales y las tecnologías avanzadas.

P3: ¿Cuáles son los plazos de entrega típicos para los componentes de composite de carburo de silicio personalizados? R3: Los plazos de entrega para compuesto de SiC personalizado los componentes pueden variar ampliamente, desde varias semanas hasta muchos meses, dependiendo de varios factores: * Complejidad de la pieza: Las geometrías simples generalmente tendrán plazos de entrega más cortos que los diseños intrincados. * Tipo de composite de SiC: Algunos procesos de fabricación (p. ej., CVI para SiC/SiC denso) son inherentemente lentos. Las piezas RBSC o sinterizadas podrían ser más rápidas. * Disponibilidad de materias primas: Las fibras o polvos especializados pueden tener sus propios plazos de entrega. * Requisitos de herramientas: Si se necesitan moldes nuevos o herramientas personalizadas, esto aumentará el plazo de entrega inicial. * Volumen de producción: Los prototipos pequeños y únicos podrían tardar más por unidad que las tiradas de producción más grandes una vez que se establece el proceso. * Requisitos de post-procesamiento: El mecanizado, el rectificado o el recubrimiento extensos extenderán el plazo de entrega. * Capacidad actual del proveedor: Los retrasos en el fabricante también pueden afectar la entrega. Siempre es mejor discutir los requisitos específicos de plazo de entrega con el proveedor, como Sicarb Tech, al principio del proyecto. Pueden proporcionar estimaciones más precisas en función del diseño de su componente, la elección del material y su programa de producción. Proporcionar especificaciones y dibujos detallados por adelantado ayudará a obtener una cotización y una estimación del plazo de entrega más rápidas y precisas.

Conclusión: Abrazando el poder de los compuestos de carburo de silicio personalizados

Los composites de carburo de silicio se encuentran a la vanguardia de la ciencia de los materiales, ofreciendo una combinación extraordinaria de propiedades que desbloquean nuevos niveles de rendimiento en los entornos industriales más desafiantes. Desde el calor abrasador de los motores aeroespaciales y los hornos industriales hasta los entornos químicos agresivos del procesamiento de semiconductores y las exigentes condiciones de desgaste en la fabricación, los composites de SiC personalizados proporcionan soluciones donde los materiales convencionales fallan. Su mayor tenacidad a la fractura, excepcional estabilidad a altas temperaturas, resistencia superior al desgaste y propiedades adaptables los hacen indispensables para la innovación y la eficiencia.

El camino para implementar con éxito estos materiales avanzados implica una cuidadosa consideración del diseño, los grados de material, los procesos de fabricación y los requisitos de post-procesamiento. Superar los posibles desafíos, como el costo, la complejidad del mecanizado y la integración, requiere experiencia y una estrecha colaboración con proveedores informados.

Organizaciones como Sicarb Tech son fundamentales en este panorama. Situada en la ciudad de Weifang, el corazón de la industria del SiC de China, y respaldada por las formidables capacidades de investigación de la Academia China de Ciencias, SicSino no solo proporciona acceso a componentes de carburo de silicio a medida de alta calidad y competitivos en costos, sino que también ofrece una vía única para la transferencia de tecnología y el establecimiento de instalaciones de producción especializadas. Este compromiso tanto con el suministro de materiales avanzados como con el empoderamiento de los clientes con el conocimiento de la fabricación subraya un enfoque con visión de futuro para avanzar en la adopción global de la tecnología SiC.

Para los ingenieros, los gerentes de adquisiciones y los compradores técnicos, adoptar los composites de carburo de silicio significa invertir en durabilidad, confiabilidad y el futuro de las aplicaciones de alto rendimiento. Al asociarse con proveedores experimentados y tecnológicamente avanzados, las industrias pueden aprovechar todo el potencial de estos notables materiales, impulsando el progreso y logrando una excelencia operativa sin precedentes.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.