Bloques de carburo de silicio: La solución inigualable para entornos industriales extremos

Compartir

En el exigente panorama de la industria moderna, la búsqueda de materiales que puedan soportar condiciones extremas es perpetua. Los ingenieros, los gerentes de adquisiciones y los compradores técnicos de sectores como los semiconductores, el procesamiento a alta temperatura, la industria aeroespacial, la energía y la fabricación industrial buscan constantemente componentes que ofrezcan un rendimiento, una longevidad y un valor superiores. Entre las cerámicas técnicas avanzadas, bloques de carburo de silicio (SiC) personalizados han surgido como un material fundamental, que ofrece propiedades excepcionales donde los materiales convencionales fallan. Su combinación única de resistencia térmica, mecánica y química los hace indispensables para una miríada de aplicaciones industriales de alto rendimiento.

La importancia de los bloques de SiC radica no solo en sus características inherentes del material, sino también en la capacidad de personalizarlos según especificaciones precisas. Esta adaptabilidad garantiza un rendimiento óptimo en aplicaciones específicas, abordando desafíos únicos relacionados con el desgaste, la temperatura y los entornos corrosivos. A medida que las industrias superan los límites de la innovación, la demanda de productos fiables y de alta calidad componentes industriales de SiC continúa en aumento. Esta publicación de blog profundizará en el mundo de los bloques de carburo de silicio, explorando sus aplicaciones, ventajas, consideraciones de diseño y qué buscar en un proveedor de primer nivel como Sicarb Tech, su socio de confianza en el corazón del centro de fabricación de SiC de China.

Aplicaciones industriales clave que impulsan la demanda de bloques de SiC

La versatilidad de bloques de carburo de silicio les permite ser componentes fundamentales en una amplia gama de sectores industriales exigentes. Sus propiedades excepcionales se traducen en una mayor eficiencia, longevidad y fiabilidad en los procesos críticos. A medida que las industrias evolucionan y exigen estándares de rendimiento más altos, técnico cerámicas como el SiC se están volviendo cada vez más integrales.

En el la fabricación de semiconductores industria, los bloques de SiC son apreciados por su alta conductividad térmica, excelente resistencia al choque térmico y estabilidad dimensional a temperaturas elevadas. Se utilizan en componentes como mandriles de obleas, mandriles electrostáticos y varias piezas de hornos donde mantener condiciones prístinas y un control preciso de la temperatura es primordial. El bajo coeficiente de expansión térmica y la alta rigidez del SiC garantizan una deformación y distorsión mínimas, cruciales para los intrincados procesos involucrados en la fabricación de semiconductores. La capacidad de producir grandes cantidades de alta pureza Bloques de SiC para equipos de semiconductores es una capacidad de fabricación crítica.

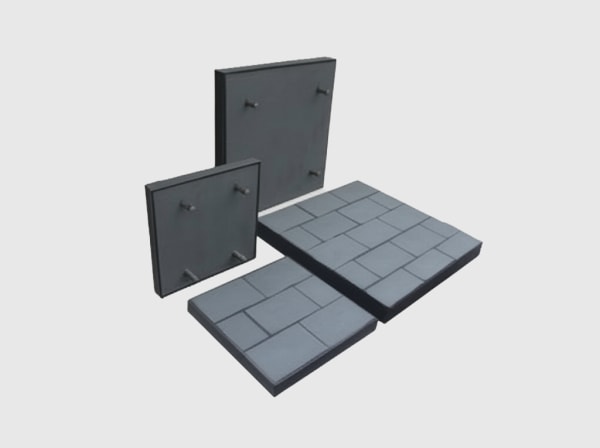

Horno de alta temperatura aplicaciones utilizan ampliamente los bloques de SiC como materiales refractarios, muebles de horno (vigas, soportes, placas) y boquillas de quemadores. Su capacidad para soportar temperaturas extremas (que a menudo superan los 1600 °C), junto con una excelente resistencia a la oxidación y la fluencia, los hace ideales para entornos de cocción de cerámica, tratamiento térmico de metales y fabricación de vidrio. Materiales refractarios para hornos hechos de SiC contribuyen al ahorro de energía y a una vida útil más larga debido a su durabilidad.

En los sectores aeroespacial y de defensa aprovechan los bloques de SiC para aplicaciones que requieren materiales livianos pero altamente duraderos capaces de funcionar bajo estrés térmico y mecánico severo. Los ejemplos incluyen componentes para toberas de cohetes, blindaje y sistemas de frenado de alto rendimiento. La alta relación resistencia-peso del material y la resistencia a la erosión son particularmente beneficiosas para cerámica aeroespacial.

En el sector energético, particularmente en la generación y conversión de energía, los bloques de SiC se utilizan en intercambiadores de calor, recuperadores y componentes para turbinas de gas avanzadas. Su capacidad para operar de manera eficiente a altas temperaturas mejora la recuperación de energía y el rendimiento general del sistema. SiC para aplicaciones energéticas también se extiende a los componentes de la energía nuclear, donde su resistencia a la radiación y su estabilidad son ventajosas.

Fabricación industrial abarca una amplia gama de aplicaciones donde la resistencia al desgaste es una preocupación primordial. Los bloques de SiC se fabrican en componentes como sellos mecánicos, ejes y manguitos de bombas, cojinetes, revestimientos de ciclones y boquillas para el manejo de materiales abrasivos. La dureza excepcional del SiC proporciona una vida útil prolongada para piezas de desgaste industriales, lo que reduce el tiempo de inactividad y los costes de mantenimiento en industrias exigentes como la minería, el procesamiento químico y la producción de papel. El uso de componentes de SiC de precisión garantiza que estas piezas se integren a la perfección en maquinaria compleja.

La siguiente tabla describe las aplicaciones clave y las propiedades específicas del SiC que las hacen adecuadas:

| Sector industrial | Aplicaciones comunes para bloques de SiC | Propiedades clave del SiC | Palabras clave dirigidas a compradores B2B |

|---|---|---|---|

| Semiconductor | Mandriles de obleas, mandriles electrostáticos, componentes de hornos, anillos CMP | Alta conductividad térmica, alta pureza, rigidez, resistencia al choque térmico, bajo | Componentes semiconductores de SiC, Mandriles de SiC personalizados, SiC de alta pureza |

| Hornos de alta temperatura | Mobiliario para hornos (vigas, soportes), boquillas de quemadores, revestimientos refractarios | Resistencia a altas temperaturas, resistencia a la oxidación, resistencia a la fluencia, resistencia al choque térmico | Los muebles de horno de SiC, Bloques refractarios de SiC, Piezas de SiC para altas temperaturas |

| Aeroespacial y defensa | Boquillas de cohetes, blindaje, componentes de frenos, sustratos de espejos | Alta relación resistencia-peso, dureza, estabilidad térmica, baja densidad, resistencia al desgaste | SiC aeroespacial, blindaje cerámico ligero, Espejos en bruto de SiC |

| Energía | Intercambiadores de calor, recuperadores, componentes de turbinas, piezas nucleares | Alta conductividad térmica, resistencia a la corrosión, estabilidad a altas temperaturas, resistencia a la radiación | Tubos intercambiadores de calor de SiC, Cerámicas para el sector energético, Generación de energía con SiC |

| Fabricación industrial | Sellos mecánicos, cojinetes, boquillas, piezas de bombas, revestimientos de ciclones | Dureza extrema, resistencia al desgaste, resistencia a la corrosión, inercia química | piezas de desgaste de SiC, Sellos mecánicos cerámicos, Boquillas de SiC personalizadas |

La creciente dependencia de bloques de carburo de silicio personalizados en estas diversas e importantes industrias subraya el papel indispensable del material en el avance de la tecnología y la mejora de la eficiencia operativa. Como líder en soluciones SiC personalizadas, Sicarb Tech está bien posicionado para satisfacer estas demandas en evolución con componentes personalizados y de alta calidad.

Las ventajas inigualables de los bloques de carburo de silicio personalizados

Elegir bloques de carburo de silicio personalizados para aplicaciones industriales exigentes es una decisión estratégica basada en la excepcional combinación de propiedades del material. A diferencia de muchos materiales tradicionales o incluso de otras cerámicas técnicas, el SiC ofrece un perfil único que se traduce en beneficios tangibles para el rendimiento, la longevidad y la eficiencia operativa. La personalización amplifica aún más estas ventajas, permitiendo a los ingenieros especificar dimensiones, formas e incluso características microestructurales para que coincidan con precisión con los requisitos de la aplicación.

Los principales beneficios de utilizar bloques de SiC personalizados incluyen:

- Excepcionales propiedades térmicas:

- Alta conductividad térmica: El carburo de silicio exhibe una excelente conductividad térmica, a menudo comparable o superior a la de muchos metales. Esto permite una disipación de calor rápida y uniforme, crucial para aplicaciones como disipadores de calor, intercambiadores de calor y componentes en equipos de procesamiento de semiconductores. Por ejemplo, el carburo de silicio ligado por reacción (RBSiC o SiSiC) puede tener una conductividad térmica en el rango de 80−150,W/mcdotK, mientras que el carburo de silicio sinterizado (SSiC) puede alcanzar hasta 120−200,W/mcdotK.

- Excelente resistencia al choque térmico: El SiC puede soportar cambios rápidos de temperatura sin agrietarse ni degradarse significativamente. Esto se debe a su alta conductividad térmica, su coeficiente de expansión térmica relativamente bajo (típicamente 4−5times10−6/circC) y su alta resistencia. Esto hace que cerámica resistente al choque térmico como el SiC sean ideales para componentes de hornos, boquillas de quemadores y aplicaciones que impliquen ciclos térmicos.

- Estabilidad a altas temperaturas: El SiC mantiene su resistencia mecánica e integridad estructural a temperaturas muy altas, a menudo hasta 1400−1650circC en el aire, dependiendo del grado. Esto lo hace superior a la mayoría de los metales y muchas otras cerámicas para aplicaciones estructurales de alta temperatura.

- Propiedades mecánicas superiores:

- Dureza extrema y resistencia al desgaste: Con una dureza Mohs de alrededor de 9,0-9,5 (dureza Knoop típicamente 2500−2900,kg/mm2), el SiC es uno de los materiales cerámicos más duros disponibles comercialmente, solo superado por el diamante. Esto se traduce en una excepcional SiC resistente a la abrasión componentes, perfectos para piezas de desgaste como sellos mecánicos, cojinetes, boquillas que manejan lodos abrasivos y revestimientos de ciclones. Esto prolonga significativamente la vida útil de los componentes y reduce los intervalos de mantenimiento.

- Alta resistencia y rigidez: El carburo de silicio posee una alta resistencia a la flexión (típicamente 300−550,MPa para RBSiC y 400−600,MPa para SSiC) y un alto módulo de Young (alrededor de 350−450,GPa). Esto significa que bloques de SiC de alta resistencia pueden soportar cargas significativas sin deformarse ni fracturarse, lo que los hace adecuados para soportes estructurales y componentes sometidos a tensiones mecánicas.

- Excelente inercia química y resistencia a la corrosión:

- Resistencia a ácidos y álcalis: El SiC es altamente resistente a una amplia gama de productos químicos corrosivos, incluyendo ácidos y álcalis fuertes, incluso a temperaturas elevadas. Esto hace que cerámicas químicamente inertes como el SiC sean invaluables para componentes en equipos de procesamiento químico, bombas y válvulas que manejan medios agresivos.

- 12378: Choque térmico: Aunque el SiC puede oxidarse a temperaturas muy altas (típicamente por encima de 1200circC), forma una capa protectora de dióxido de silicio (SiO_2) en su superficie. Esta capa pasiva ralentiza significativamente la oxidación adicional, lo que permite que los componentes de SiC funcionen durante períodos prolongados en atmósferas oxidantes.

- Propiedades eléctricas favorables (ajustables):

- Aunque a menudo se utiliza como aislante eléctrico, el SiC es inherentemente un semiconductor. Su conductividad eléctrica puede adaptarse mediante dopaje y procesamiento, lo que lo hace adecuado para aplicaciones eléctricas específicas, como elementos calefactores, encendedores y componentes en electrónica de potencia donde se requiere alta densidad de potencia y funcionamiento a alta temperatura.

- ofrecen un menor costo total de propiedad para aplicaciones automotrices de alto desgaste.

- Geometrías a medida: La capacidad de producir bloques de SiC personalizados en formas complejas y dimensiones precisas permite diseños optimizados que no son posibles con componentes estándar. Esto es crucial para los fabricantes de equipos originales (OEM) y los compradores técnicos que necesitan piezas que se integren perfectamente en sus sistemas.

- Grados específicos para la aplicación: Los diferentes procesos de fabricación (por ejemplo, ligado por reacción, sinterizado) producen SiC con diferentes microestructuras y perfiles de propiedades. La personalización permite la selección del grado más apropiado para una aplicación específica, equilibrando los requisitos de rendimiento con las consideraciones de coste.

- Integración con otros materiales: Los bloques de SiC pueden diseñarse para su montaje con otros componentes, y sus superficies pueden prepararse para diversas técnicas de unión.

Sicarb Tech aprovecha su profundo conocimiento de la ciencia de materiales SiC y los procesos de fabricación avanzados para ofrecer bloques de carburo de silicio personalizados que explotan por completo estas ventajas. Nuestra experiencia garantiza que los clientes reciban componentes optimizados para sus desafíos operativos únicos, lo que conduce a un mejor rendimiento del sistema y una reducción del costo total de propiedad. Para los profesionales de adquisiciones que buscan bloques de SiC al por mayor o cerámicas técnicas personalizadas, los beneficios de las soluciones de SiC a medida son convincentes.

Comprensión de los grados de carburo de silicio para la fabricación de bloques

El carburo de silicio no es un material monolítico; más bien, abarca una familia de materiales producidos a través de diferentes rutas de fabricación, cada una de las cuales resulta en microestructuras distintas y, en consecuencia, propiedades variables. Al especificar bloques de carburo de silicio, es crucial que los ingenieros y los compradores técnicos comprendan estos grados para seleccionar el tipo más apropiado para su aplicación. La elección impacta significativamente el rendimiento, la capacidad de fabricación y el coste.

Los grados primarios de carburo de silicio relevantes para la fabricación de bloques incluyen:

- Carburo de silicio ligado por reacción (RBSiC o SiSiC - Silicon Infiltrated Silicon Carbide):

- Proceso de fabricación: El RBSiC se produce infiltrando una preforma porosa, típicamente hecha de granos de SiC y carbono, con silicio fundido. El silicio reacciona con el carbono para formar SiC adicional in situ, que une los granos de SiC iniciales. El material resultante suele contener un pequeño porcentaje (típicamente 8-20%) de silicio libre, sin reaccionar, dentro de la matriz de SiC.

- Propiedades clave de los bloques de RBSiC:

- Excelente conductividad térmica (debido a la presencia de silicio libre).

- Alta resistencia y buena resistencia al desgaste.

- Buena resistencia al choque térmico.

- Coste de fabricación relativamente bajo en comparación con el SSiC.

- Capacidad de fabricación casi neta, minimizando la necesidad de un mecanizado extenso.

- La temperatura máxima de funcionamiento suele estar limitada por el punto de fusión del silicio (alrededor de 1410circC). Generalmente se recomienda su uso hasta 1350−1380circC.

- Aplicaciones comunes: Mobiliario para hornos (vigas, rodillos, colocadores), boquillas de quemadores, revestimientos de desgaste, sellos mecánicos, componentes de bombas. bloques de RBSiC a menudo se prefieren por su rentabilidad en aplicaciones donde la presencia de algo de silicio libre es aceptable.

- Carburo de silicio sinterizado (SSiC):

- Proceso de fabricación: El SSiC se produce a partir de polvo fino de SiC de alta pureza, a menudo con ayudas de sinterización no óxidas (como boro y carbono). El polvo se compacta en la forma deseada y luego se sinteriza a temperaturas muy altas (típicamente 2000−2200circC) en una atmósfera inerte. Este proceso da como resultado un material de SiC denso, de una sola fase, con un mínimo o ningún silicio libre.

- Propiedades clave de los bloques de SSiC:

- Resistencia superior a altas temperaturas y resistencia a la fluencia (a menudo se puede utilizar hasta 1600−1650circC).

- Excelente resistencia a la corrosión, incluso contra productos químicos altamente agresivos.

- Muy alta dureza y excelente resistencia al desgaste.

- Buena conductividad térmica, aunque generalmente ligeramente inferior a la del RBSiC con alto contenido de silicio.

- Mayor coste de fabricación en comparación con el RBSiC debido a las materias primas de mayor pureza y a un procesamiento más complejo.

- Aplicaciones comunes: Componentes de bombas químicas (cojinetes, sellos, ejes), piezas de válvulas, cojinetes de alto rendimiento, equipos de procesamiento de semiconductores (mandriles, anillos), blindaje. propiedades del SSiC lo convierten en el material de elección para las aplicaciones más exigentes que implican temperaturas extremas, medios corrosivos y desgaste severo.

- Carburo de silicio ligado a nitruro (NBSiC):

- Proceso de fabricación: El NBSiC se produce mezclando granos de SiC con polvo de metal de silicio y otros aditivos. La mezcla se forma en la forma deseada y luego se cuece en una atmósfera rica en nitrógeno. Durante la cocción, el silicio reacciona con el nitrógeno para formar nitruro de silicio (Si_3N_4), que actúa como la fase de unión para los granos de SiC.

- Propiedades clave de los bloques de NBSiC:

- Buena resistencia al choque térmico.

- Buena resistencia a los metales no ferrosos fundidos (por ejemplo, aluminio, zinc).

- Resistencia moderada y resistencia al desgaste.

- Generalmente menor coste que el RBSiC y el SSiC.

- Aplicaciones comunes: Revestimientos de hornos, componentes para el manejo de aluminio fundido (por ejemplo, tubos de protección de termopares, vástagos elevadores), mobiliario de hornos para aplicaciones menos exigentes.

La siguiente tabla proporciona una visión general comparativa de estos grados comunes de SiC:

| Propiedad | SiC unido por reacción (RBSiC/SiSiC) | SiC sinterizado (SSiC) | SiC unido a nitruro (NBSiC) |

|---|---|---|---|

| Constituyentes principales | SiC, Silicio libre (8-20%) | SiC (típicamente >98%) | SiC, Nitruro de silicio (Si_3N_4) |

| Densidad típica (g/cm3) | 3.02−3.15 | 3.10−3.20 | 2.5−2.7 |

| Temperatura máxima de uso (circC) | 1350-1380 | 1600−1650 (y superior para grados específicos) | 1300−1400 |

| Resistencia a la flexión (MPa) | 250−550 (RT) | 400−600 (RT) | 100−200 (RT) |

| Conductividad térmica (W/mK) | 80-150 | 80−200 (dependiendo de la pureza/densidad) | 15−25 |

| Dureza (Knoop, kg/mm2) | 2200−2900 | 2500−2900 | 1200−1500 |

| Resistencia a la corrosión | Bien | Excelente | De moderado a bueno |

| Coste relativo | Medio | Alta | Baja a Media |

Seleccionar el correcto grado de cerámica técnica requiere una comprensión profunda de las condiciones de funcionamiento de la aplicación, los requisitos de rendimiento y las consideraciones económicas. Sicarb Tech, con su amplia experiencia en diseño personalizado de SiC y fabricación, ayuda a los clientes a elegir el grado de SiC óptimo. Nuestras instalaciones en la ciudad de Weifang, el centro de fabricación de piezas personalizables de carburo de silicio de China, están respaldadas por las sólidas capacidades científicas de la Academia de Ciencias de China. Este respaldo único nos permite ofrecer no solo grados estándar, sino también composiciones de materiales personalizadas para satisfacer necesidades muy específicas para Componentes OEM de SiC y otras aplicaciones especializadas de bloques.

Consideraciones críticas de diseño y fabricación para bloques de SiC personalizados

El éxito de la aplicación de bloques de carburo de silicio personalizados depende en gran medida de un diseño meticuloso y una comprensión integral del proceso de fabricación. Si bien el SiC ofrece propiedades excepcionales, su dureza y fragilidad inherentes presentan desafíos únicos que deben abordarse durante la fase de diseño para garantizar la capacidad de fabricación, el rendimiento y la rentabilidad. Colaborar con un experimentado fabricante de SiC personalizado como SicSino desde el principio es crucial.

7338: Diseño para la

- Complejidad geométrica: Si bien las técnicas de conformado avanzadas permiten formas relativamente complejas, los diseños demasiado intrincados pueden aumentar significativamente la dificultad y el coste de fabricación.

- Recomendación: Simplifique las geometrías siempre que sea posible. Evite las esquinas internas afiladas y opte por radios generosos para reducir las concentraciones de tensión y facilitar el desmoldeo o el mecanizado. Analice las características complejas con el fabricante al principio del proceso de diseño.

- Espesor de pared y relaciones de aspecto:

- Grosor mínimo de la pared: Las paredes extremadamente delgadas pueden ser difíciles de fabricar de forma fiable y pueden ser propensas a sufrir daños durante la manipulación o el funcionamiento. El grosor mínimo alcanzable depende del tamaño total del bloque y del método de fabricación (por ejemplo, prensado, colado, extrusión).

- Uniformidad: Esfuércese por lograr grosores de pared uniformes para evitar la distorsión o el agrietamiento durante el secado y la sinterización. Los cambios bruscos de grosor pueden provocar una contracción diferencial y tensiones internas.

- Relaciones de Aspecto: Las relaciones de aspecto muy altas (longitud-ancho o longitud-grosor) también pueden plantear desafíos para mantener la estabilidad dimensional y la rectitud durante la cocción.

- Características internas: La creación de cavidades internas complejas, canales o socavaduras en bloques de SiC requiere técnicas especializadas.

- Consideraciones: Evalúe la necesidad de tales características. Los diseños alternativos o el montaje de piezas de SiC más simples podrían ser más rentables. Si las características internas son esenciales, analice la viabilidad de la fabricación (por ejemplo, utilizando fases fugitivas, mecanizado en verde o enfoques de fabricación aditiva) con su proveedor.

- Tolerancias: Si bien el SiC puede mecanizarse con tolerancias estrictas, esto normalmente implica el rectificado con diamante, que es un proceso lento y costoso.

- Recomendación: Especifique solo las tolerancias críticas necesarias para la funcionalidad. El exceso de tolerancia en características no críticas aumenta significativamente el costo. Las tolerancias "tal cual sinterizado" son generalmente más amplias, pero más económicas.

Consideraciones de diseño específicas del material:

- Fragilidad y concentración de tensiones: El SiC es un material frágil, lo que significa que tiene una baja tenacidad a la fractura en comparación con los metales. Los diseños deben gestionar cuidadosamente las concentraciones de tensión.

- Mitigación:

- Utilice filetes y radios en lugar de esquinas afiladas.

- Evite las muescas, los orificios pequeños o los cambios bruscos de sección en áreas de alta tensión.

- Considere la dirección de las cargas aplicadas y las posibles fuerzas de impacto.

- Incorpore características para la fractura controlada si es inevitable (por ejemplo, líneas de puntuación para puntos de rotura diseñados en ciertas aplicaciones).

- Mitigación:

- Unión y ensamblaje: Si el bloque de SiC es parte de un ensamblaje más grande o necesita unirse a otros materiales (cerámicos o metálicos):

- Diseño para la fijación: Incorpore características como bridas, orificios roscados (a menudo con insertos metálicos) o acabados superficiales específicos para facilitar el soldeo fuerte, la sujeción mecánica o la unión adhesiva.

- Desajuste de la expansión térmica: Al unir SiC a materiales con diferentes coeficientes de expansión térmica (CET), considere cuidadosamente las tensiones que surgirán durante los ciclos térmicos. Podrían ser necesarias capas intermedias flexibles o diseños de unión específicos.

Impacto del proceso de fabricación:

La ruta de fabricación elegida (por ejemplo, prensado uniaxial, prensado isostático, colado de barbotina, extrusión para la formación del cuerpo en verde, seguido de unión por reacción o sinterización) influirá en las posibilidades de diseño.

- Prensado: Generalmente adecuado para formas más simples y producción de gran volumen. El diseño de las herramientas es fundamental.

- Colada deslizante/Extrusión: Permite formas más complejas y secciones huecas.

- Mecanizado en verde: El mecanizado del componente de SiC en su estado "en verde" (sin cocer) puede ser una forma rentable de lograr ciertas características antes de que el material se vuelva extremadamente duro después de la sinterización. El diseño debe permitir el acceso para las herramientas de mecanizado en verde.

- Contracción por Sinterización: Se produce una contracción significativa (normalmente del 15 al 20% linealmente para el SSiC) durante la sinterización. Esto debe tenerse en cuenta con precisión en el diseño inicial ("en verde") del molde y la pieza. La contracción no uniforme puede provocar deformaciones o grietas.

Consejos clave de ingeniería para el diseño de bloques de SiC:

- Involúcrese temprano con su proveedor: Discuta sus conceptos de diseño con el equipo técnico de SicSino en la etapa más temprana. Nuestros expertos, respaldados por la plataforma de transferencia de tecnología de la Academia de Ciencias de China, pueden proporcionar información invaluable sobre DfM, selección de materiales y posibles modificaciones para ahorrar costos.

- Proporcionar Detalles Completos de la Aplicación: Cuanta más información proporcione sobre el entorno operativo (temperatura, exposición química, cargas mecánicas, ciclos térmicos), mejor podrá ayudar su proveedor a optimizar el diseño y el grado del material.

- Prototipado Iterativo: Para componentes complejos o críticos, considere un enfoque de creación de prototipos iterativo para validar el diseño y el proceso de fabricación antes de comprometerse con la producción a gran escala de componentes de SiC de precisión.

Al abordar estas consideraciones críticas de diseño y fabricación, las empresas pueden aprovechar todo el potencial de bloques de SiC personalizados, lo que lleva a soluciones robustas, confiables y rentables para sus aplicaciones industriales más desafiantes. El compromiso de SicSino con un proceso integrado desde los materiales hasta los productos terminados garantiza que estas consideraciones se gestionen de forma experta.

Tolerancias, acabados superficiales y garantía de calidad alcanzables para bloques de SiC

Una vez que un bloque de carburo de silicio está diseñado y se selecciona el grado de SiC apropiado, lograr la precisión dimensional y el acabado superficial requeridos se vuelve primordial, especialmente para componentes de SiC de precisión utilizado en industrias de alta tecnología. Además, los procesos sólidos de garantía de calidad (QA) son esenciales para garantizar que cada bloque cumpla con los estándares especificados. La dureza extrema del carburo de silicio requiere técnicas de mecanizado especializadas y un control de calidad meticuloso.

Tolerancias dimensionales:

Las tolerancias alcanzables para los bloques de SiC dependen de varios factores, incluido el método de fabricación (tal cual sinterizado frente a mecanizado), el tamaño y la complejidad del bloque y el grado específico de SiC.

- Tolerancias de "as-sintered":

- Los componentes producidos sin mecanizado posterior a la sinterización suelen tener tolerancias más amplias. Esto se debe a la variabilidad inherente en la contracción durante el proceso de sinterización.

- Para el carburo de silicio unido por reacción (RBSiC/SiSiC), que experimenta menos contracción que el SSiC, las tolerancias tal cual sinterizado son generalmente más ajustadas. Las tolerancias lineales típicas podrían ser de alrededor de pm0.5 a pm1.5 de la dimensión.

- Para el carburo de silicio sinterizado (SSiC), que experimenta una contracción significativa (15-20%), las tolerancias tal cual sinterizado suelen ser más amplias, potencialmente en el rango de pm1 a pm2, o incluso más para piezas muy grandes o complejas.

- Optar por tolerancias tal cual sinterizado cuando sea factible es más rentable, ya que evita las costosas operaciones de rectificado.

- Tolerancias mecanizadas (posteriores a la sinterización):

- Para lograr tolerancias más ajustadas, los bloques de SiC deben mecanizarse después de la sinterización, principalmente utilizando técnicas de rectificado con diamante.

- Rectificado de Precisión: Puede lograr tolerancias tan ajustadas como pm0.005,mm a pm0.025,mm ($ \pm 5 , \mu m$ a pm25,mum) para dimensiones críticas en geometrías más pequeñas y simples.

- Rectificado estándar: Más comúnmente, se pueden lograr tolerancias de pm0.05,mm a pm0.1,mm para características generales.

- Lograr tolerancias muy ajustadas en grandes áreas de superficie o geometrías complejas aumenta significativamente el tiempo y el costo de mecanizado. Es crucial especificar tolerancias ajustadas solo donde sea funcionalmente necesario.

Acabados superficiales:

El acabado superficial de un bloque de SiC puede ser crítico para aplicaciones que involucran sellado, desgaste, óptica o dinámica de fluidos.

- Superficie Tal como se Sinteriza: El acabado superficial de un bloque tal cual sinterizado depende de la superficie del molde y del grado de SiC. Generalmente es más rugoso que una superficie mecanizada. Los valores típicos de R_a (rugosidad promedio) pueden oscilar entre 1,mum y 5,mum o más.

- Superficies Rectificadas: El rectificado estándar puede lograr acabados superficiales con valores de R_a típicamente entre 0.4,mum y 0.8,mum.

- Lapeado y pulido: Para aplicaciones que requieren superficies excepcionalmente lisas (por ejemplo, sellos mecánicos, espejos ópticos, mandriles de obleas de semiconductores), se emplean procesos de lapeado y pulido.

- Superficies lapeadas: Puede lograr valores de R_a de hasta 0.1,mum a 0.4,mum.

- Superficies pulidas: Puede lograr acabados tipo espejo con valores de R_a por debajo de 0.05,mum (incluso hasta rugosidad a escala nanométrica para óptica especializada). Superficies de SiC pulidas son esenciales para sellos de alto rendimiento y aplicaciones de baja fricción.

Sicarb Tech ofrece Servicios de rectificado de SiC y de pulido para satisfacer las diversas necesidades de los clientes para bloques cerámicos de alta precisión.

Garantía de calidad (QA) e inspección:

Un sistema riguroso de QA es vital para garantizar la consistencia y la fiabilidad de bloques de SiC personalizados. Esto implica inspecciones en varias etapas, desde la calificación de la materia prima hasta la verificación del producto final.

- Inspección de materias primas: Verificación de la pureza, el tamaño de partícula y la morfología de los polvos de SiC y cualquier aditivo.

- Inspección en proceso:

- Monitoreo de la formación del cuerpo en verde (dimensiones, densidad, integridad).

- Control de los parámetros de sinterización (perfiles de temperatura, atmósfera).

- Comprobaciones dimensionales después de la sinterización, pero antes del mecanizado final.

- Inspección final: Esto normalmente incluye:

- Verificación dimensional: Uso de herramientas de medición de precisión como máquinas de medición por coordenadas (MMC), micrómetros, calibradores y perfilómetros.

- Medición del acabado superficial: Uso de perfilómetros de superficie o métodos ópticos sin contacto.

- Inspección Visual: Comprobación de grietas, astillas, porosidad u otros defectos superficiales.

- Ensayos no destructivos (END):

- Inspección por líquidos penetrantes (DPI): Para detectar grietas que rompen la superficie.

- Pruebas ultrasónicas (UT): Para detectar defectos internos como huecos o grietas grandes.

- Radiografía de rayos X: Para detectar defectos internos en componentes críticos.

- Verificación de las propiedades del material (sobre una base de muestra o si lo requiere el cliente): Pruebas de densidad, dureza y, a veces, resistencia a la flexión o conductividad térmica.

La siguiente tabla resume las tolerancias y los acabados superficiales típicos alcanzables:

| Característica | Tal cual sinterizado (típico) | Rectificado estándar (típico) | Rectificado de precisión / Lapeado / Pulido |

|---|---|---|---|

| Tolerancia lineal | pm0.5 a pm2.0 | pm0.05,mm a pm0.1,mm | pm0.005,mm a pm0.025,mm |

| Rugosidad superficial (R_a) | 1.0,mum – 5.0,mum (o superior) | 0.4,mum – 0.8,mum | $\< 0.05 , \\mu m$ – 0.4,mum |

En SicSino, nuestro compromiso con el control de calidad del SiC es inquebrantable. Aprovechando las tecnologías avanzadas de medición y evaluación derivadas de nuestra asociación con la Academia China de Ciencias, garantizamos que cada bloque de SiC personalizado que entregamos se adhiera a los estándares de calidad y las especificaciones del cliente más estrictos. Este enfoque riguroso proporciona a nuestros clientes B2B, incluidos los OEM y los profesionales de adquisiciones técnicas, la confianza de que están recibiendo componentes de la más alta fiabilidad para sus aplicaciones críticas.

Asociarse con el proveedor adecuado para sus necesidades de bloques de SiC personalizados: por qué SicSino destaca

Seleccionar el proveedor ideal para bloques de carburo de silicio personalizados es una decisión crítica que va más allá de la simple comparación de cotizaciones. Implica evaluar las capacidades técnicas, la experiencia en materiales, la flexibilidad de personalización, los sistemas de garantía de calidad y la fiabilidad general. Para las empresas que buscan bloques de SiC al por mayor, Componentes OEM de SiC, o altamente especializados cerámica técnica, el socio adecuado puede significar la diferencia entre el éxito del proyecto y costosos contratiempos. Sicarb Tech se distingue como un proveedor de primer nivel fabricante de SiC personalizado y un socio de confianza en la industria de la cerámica avanzada.

Factores clave para evaluar en un proveedor de SiC:

- Experiencia técnica y conocimiento de los materiales:

- ¿Tiene el proveedor un profundo conocimiento de los diferentes grados de SiC (RBSiC, SSiC, etc.) y su idoneidad para diversas aplicaciones?

- ¿Pueden proporcionar asesoramiento experto sobre la selección de materiales y la optimización del diseño?

- ¿Tienen capacidades de I+D para desarrollar composiciones de materiales personalizadas si es necesario?

- Capacidad de personalización:

- ¿Qué tan flexible es el proveedor para adaptarse a diseños únicos, geometrías complejas y tolerancias dimensionales específicas?

- ¿Qué gama de procesos de fabricación ofrecen (prensado, colado de barbotina, extrusión, mecanizado en verde, rectificado de precisión, lapeado, pulido)?

- ¿Pueden manejar tanto el desarrollo de prototipos como la producción de gran volumen?

- Sistemas de gestión de calidad y certificaciones:

- ¿Qué procedimientos de control de calidad existen (inspección de materias primas, controles en proceso, inspección final, NDT)?

- ¿Están certificados por ISO o se adhieren a otros estándares de calidad relevantes de la industria?

- ¿Pueden proporcionar certificaciones de materiales e informes de inspección?

- Instalaciones de fabricación y ubicación:

- ¿Tiene el proveedor instalaciones de fabricación modernas y bien equipadas?

- ¿Cuál es su capacidad de producción y su capacidad de ampliación?

- ¿Dónde están ubicados y cuáles son las implicaciones logísticas?

- Plazo de entrega y rentabilidad:

- ¿Cuáles son sus plazos de entrega típicos para pedidos personalizados?

- ¿Son sus precios competitivos, teniendo en cuenta la calidad y el nivel de personalización ofrecido?

- ¿Son transparentes sobre los factores que influyen en los costos?

- Servicio al cliente y comunicación:

- ¿Qué tan receptivo y comunicativo es su equipo?

- ¿Proporcionan soporte técnico dedicado durante todo el ciclo de vida del proyecto?

- ¿Pueden ofrecer referencias o estudios de casos de proyectos similares?

Por qué SicSino es su socio ideal para bloques de SiC personalizados:

Sicarb Tech está excepcionalmente posicionado para satisfacer y superar estas expectativas, ofreciendo una propuesta de valor convincente para compradores industriales, ingenieros y OEM.

- Experiencia inigualable desde el corazón del centro de SiC de China: SicSino está estratégicamente ubicado en la ciudad de Weifang, el epicentro de la fabricación de piezas personalizables de carburo de silicio de China. Esta región alberga a más de 40 empresas de producción de SiC, que representan más del 80% de la producción total de la nación. Desde 2015, SicSino ha sido fundamental en la introducción e implementación de tecnología avanzada de producción de SiC, fomentando la producción a gran escala y los avances tecnológicos dentro de este clúster industrial. No solo hemos suministrado materiales; hemos sido testigos y hemos contribuido activamente al crecimiento y desarrollo de la industria del SiC de China.

- Respaldado por la prestigiosa Academia de Ciencias de China: SicSino opera bajo el paraguas del Parque de Innovación de la Academia de Ciencias de China (Weifang) y colabora estrechamente con el Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China. Esto nos proporciona un acceso sin igual a las sólidas capacidades científicas y tecnológicas y al grupo de talentos de la Academia de Ciencias de China. Este respaldo garantiza que nuestra ciencia de materiales, tecnologías de procesos, metodologías de diseño y técnicas de medición y evaluación estén a la vanguardia de la industria.

- Personalización integral y soluciones integradas: Poseemos un equipo profesional nacional de primer nivel que se especializa en la producción personalizada de productos de carburo de silicio. Nuestra experiencia abarca todo el proceso integrado, desde las materias primas hasta los productos terminados componentes de SiC de precisión. Esto nos permite satisfacer diversas necesidades de personalización con mayor calidad y competitividad de costos. Más de 10 empresas locales se han beneficiado directamente de nuestras tecnologías.

- Calidad fiable y garantía de suministro: Nuestra profunda participación en el ecosistema local de SiC y nuestra base tecnológica avanzada se traducen en una calidad y garantía de suministro más confiables para nuestros clientes dentro de China y a nivel mundial. Ofrecemos componentes de carburo de silicio personalizados, de mayor calidad y con costes más competitivos.

- Transferencia de tecnología y capacidades de proyectos llave en mano: Más allá del suministro de componentes, SicSino está comprometido con la colaboración global. Si está considerando establecer una planta de fabricación de productos de SiC especializados en su propio país, ofrecemos una transferencia de tecnología integral para la producción profesional de carburo de silicio. Esto incluye una gama completa de servicios de "proyecto llave en mano": diseño de fábrica, adquisición de equipos especializados, instalación

Elegir SicSino significa asociarse con una experto en cerámica técnica que combina profundas raíces en la industria, respaldo científico de vanguardia y un compromiso con el éxito del cliente. Somos más que un simple proveedor de carburo de silicio China; somos un socio estratégico dedicado a proporcionar soluciones SiC innovadoras y confiables para los entornos industriales más exigentes.

Preguntas frecuentes (FAQ) sobre bloques de carburo de silicio

Los ingenieros, los responsables de compras y los compradores técnicos suelen plantearse preguntas específicas cuando se plantean bloques de carburo de silicio personalizados para sus aplicaciones. Aquí hay respuestas a algunas consultas comunes:

1. ¿Cuál es el plazo de entrega típico para bloques de carburo de silicio personalizados?

El plazo de entrega para bloques de SiC personalizados pueden variar significativamente según varios factores: * Complejidad del diseño: Los bloques más sencillos con geometrías estándar generalmente tendrán plazos de entrega más cortos que las piezas altamente complejas con características intrincadas o tolerancias muy ajustadas. * Grado SiC: Algunos grados de SiC, como el carburo de silicio sinterizado (SSiC), implican tiempos de procesamiento más largos (por ejemplo, temperaturas de sinterización más altas, ciclos más largos) en comparación con el carburo de silicio unido por reacción (RBSiC). * Requisitos de herramientas: Si se requieren herramientas personalizadas (moldes, matrices), el tiempo para diseñar y fabricar estas herramientas se sumará al plazo de entrega general. Por lo general, este es un factor único para una pieza nueva. * Cantidad solicitada: Los pedidos pequeños de prototipos podrían procesarse más rápido que las grandes tiradas de producción, aunque las economías de escala en la fabricación a veces pueden influir en esto. * Necesidades de post-procesamiento: El mecanizado extenso (rectificado, pulido, abrillantado) para lograr tolerancias ajustadas o acabados superficiales específicos extenderá el plazo de entrega. * Capacidad actual del proveedor: La carga de trabajo actual y el programa de producción del proveedor también jugarán un papel importante.

Generalmente, para pedidos personalizados, los plazos de entrega pueden oscilar entre **4 y 12 semanas** después de la aprobación del diseño y la confirmación del pedido. Los diseños simples y existentes podrían ser más rápidos, mientras que los pedidos altamente complejos o de gran volumen que requieran nuevas herramientas podrían tardar más. Siempre es mejor discutir los requisitos específicos de tiempo de entrega con su proveedor, como SicSino, al principio de la fase de planificación del proyecto. Nos esforzamos por proporcionar estimaciones precisas del tiempo de entrega basadas en los parámetros únicos de su proyecto.

2. ¿Qué información se requiere normalmente para obtener una cotización precisa para bloques de SiC personalizados?

Para proporcionar una cotización precisa y oportuna para bloques de SiC personalizados, los proveedores necesitan información completa sobre sus requisitos. Los detalles clave incluyen:

- Dibujos de ingeniería detallados o modelos CAD: Estos deben especificar claramente todas las dimensiones, características geométricas y tolerancias requeridas para cada característica. Los dibujos 2D (por ejemplo, PDF) y los modelos 3D (por ejemplo, STEP, IGES) son ideales.

- Especificación del grado de material: Indique el tipo deseado de carburo de silicio (por ejemplo, RBSiC/SiSiC, SSiC o requisitos de propiedad específicos si se desconoce el grado exacto). Si no está seguro, describa el entorno de la aplicación.

- Requisitos de Acabado Superficial: Especifique la rugosidad superficial deseada (R_a u otros parámetros) para todas las superficies relevantes. Indique si alguna superficie requiere pulido o abrillantado.

- Cantidad: Indique el número requerido de bloques para el pedido inicial y, si corresponde, el uso anual estimado o las cantidades de pedidos futuros, ya que esto puede afectar el precio.

- Detalles de la aplicación: Una breve descripción de cómo y dónde se utilizará el bloque de SiC (por ejemplo, temperatura de funcionamiento, entorno químico, cargas mecánicas, ciclos térmicos) ayuda al proveedor a confirmar la idoneidad del material y a comprender los aspectos críticos del rendimiento.

- Requisitos de pruebas y certificación: Especifique si se necesitan pruebas particulares (por ejemplo, NDT, pruebas de propiedades del material) o certificaciones (por ejemplo, certificado de conformidad, hojas de datos del material).

- Precio objetivo (opcional pero útil): Si tiene un precio objetivo o presupuesto, compartirlo puede ayudar al proveedor a proponer las soluciones más rentables que aún satisfagan sus necesidades técnicas.

- Requisitos de entrega: Fecha de entrega deseada o cronograma del proyecto.

Proporcionar la mayor cantidad de información detallada posible permite a proveedores como SicSino ofrecer una cotización precisa y reduce la necesidad de aclaraciones de ida y vuelta, agilizando el proceso de adquisición para componentes industriales de SiC.

3. ¿Se pueden unir o adherir eficazmente los bloques de carburo de silicio a otros materiales, incluidos metales u otras cerámicas?

Sí, los bloques de carburo de silicio se pueden unir o adherir a otros materiales, pero los métodos y el éxito dependen de los materiales específicos involucrados y los requisitos de la aplicación (por ejemplo, temperatura de funcionamiento, tensión mecánica, hermeticidad). El bajo coeficiente de expansión térmica (CET) del SiC en comparación con muchos metales puede plantear desafíos debido a la acumulación de tensión durante los ciclos térmicos.

Las técnicas de unión comunes incluyen:

- Soldadura fuerte: Este es un método común para unir SiC a metales u otras cerámicas. A menudo se utiliza la soldadura fuerte con metal activo, donde la aleación de soldadura fuerte contiene un elemento activo (como el titanio) que reacciona con la superficie del SiC para promover la humectación y la unión. La elección de la aleación de soldadura fuerte depende de la temperatura de funcionamiento y el entorno.

- Unión adhesiva: Para aplicaciones de baja temperatura (normalmente por debajo de 200−300circC), se pueden utilizar epoxi de alto rendimiento u otros adhesivos estructurales. La preparación de la superficie es fundamental para una buena adhesión.

- Sujeción mecánica: Los bloques de SiC se pueden diseñar con características como orificios o roscas (a menudo utilizando insertos metálicos debido a la fragilidad del SiC) para permitir la sujeción mecánica o el atornillado a otros componentes. Este método puede adaptarse a alguna falta de coincidencia de CET.

- Unión por difusión: Este proceso de unión en estado sólido implica presionar los materiales juntos a temperaturas elevadas por debajo de sus puntos de fusión. Puede crear sellos fuertes y herméticos, pero a menudo requiere acabados superficiales precisos y atmósferas controladas.

- Selladores de vidrio o vitrocerámicos: Para ciertas aplicaciones, especialmente aquellas que requieren sellos herméticos a altas temperaturas, se pueden utilizar composiciones especializadas de vidrio o vitrocerámica como una capa de unión intermedia.

Al diseñar bloques de SiC personalizados que deben unirse, es fundamental considerar el método de unión al principio de la fase de diseño. Factores como la geometría de la unión, la preparación de la superficie y la gestión de la falta de coincidencia de CET son críticos. El equipo técnico de SicSino puede proporcionar orientación sobre el diseño de bloques de SiC para una integración eficaz en conjuntos más grandes y discutir estrategias de unión adecuadas basadas en su aplicación específica.

Conclusión: El valor perdurable de los bloques de carburo de silicio personalizados en industrias exigentes

El viaje a través de las complejidades de bloques de carburo de silicio personalizados revela un material de excepcional capacidad, singularmente adecuado para conquistar los entornos industriales más exigentes. Desde las salas blancas de fabricación de semiconductores hasta el calor abrasador de los hornos industriales y las condiciones abrasivas de la fabricación pesada, los bloques de SiC ofrecen constantemente un rendimiento sin igual en términos de gestión térmica, resistencia al desgaste, inercia química y resistencia a altas temperaturas. La capacidad de adaptar estos componentes, desde la selección de grados de cerámica técnica como RBSiC o SSiC hasta la definición de geometrías precisas y acabados superficiales, amplifica su valor, permitiendo a los ingenieros optimizar sus sistemas para obtener la máxima eficiencia y longevidad.

La decisión de incorporar componentes SiC personalizados es una inversión en fiabilidad y reducción de los costes operativos. Si bien el desembolso inicial para estas cerámicas avanzadas puede ser mayor que para los materiales convencionales, la vida útil prolongada, la reducción del tiempo de inactividad y el mejor rendimiento del proceso que ofrecen piezas de desgaste industriales y los bloques de SiC de alto rendimiento se traducen en un coste total de propiedad significativamente menor.

Elegir el socio adecuado es primordial para desbloquear todo el potencial del carburo de silicio. Sicarb Tech, con sus profundas raíces en la ciudad de Weifang, el corazón de la fabricación de SiC de China, y su poderoso respaldo de la Academia de Ciencias de China, se erige como un faro de experiencia y confiabilidad. Nuestra comprensión integral de la ciencia de los materiales, junto con las capacidades avanzadas de fabricación y personalización, garantiza que nuestros clientes reciban alta calidad, competitivo en costos bloques de carburo de silicio personalizados adaptados a sus especificaciones exactas. Más allá del suministro de componentes, el compromiso de SicSino se extiende a fomentar el avance tecnológico a través de la transferencia de tecnología y el soporte de proyectos llave en mano, capacitando a las empresas a nivel mundial.

Para los profesionales de adquisiciones, ingenieros y fabricantes de equipos originales que buscan no solo un proveedor, sino un socio estratégico en el ámbito de la cerámica avanzada, SicSino ofrece una solución integrada desde la innovación de materiales hasta los componentes de ingeniería de precisión. Le invitamos a interactuar con nuestro equipo técnico para explorar cómo los bloques de carburo de silicio personalizados pueden elevar sus aplicaciones y proporcionar una ventaja competitiva decisiva en su industria. El futuro de los materiales de alto rendimiento está aquí, y está forjado en carburo de silicio.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.