Carburo de silicio: impulsando la próxima generación de innovación aeroespacial

Compartir

La industria aeroespacial opera en los extremos del rendimiento de los materiales, exigiendo componentes que puedan soportar temperaturas extremas, intensas tensiones mecánicas y las duras realidades del espacio, todo ello minimizando el peso. En esta incesante búsqueda de avances, productos de carburo de silicio (SiC) personalizados han surgido como una tecnología habilitadora crítica. Este avanzado cerámica material ofrece una combinación de propiedades sin igual, lo que lo hace indispensable para una gama creciente de aplicaciones aeroespaciales de alto rendimiento, desde la óptica de satélites hasta los componentes de vehículos hipersónicos. Para los ingenieros, los gerentes de adquisiciones y los compradores técnicos dentro del sector aeroespacial, comprender las capacidades y las ventajas del SiC personalizado ya no es opcional, es esencial para mantener una ventaja competitiva y lograr el éxito de la misión.

Como líder en soluciones especializadas de SiC, Sicarb Tech está a la vanguardia en el suministro de estos componentes críticos. Ubicada en la ciudad de Weifang, el corazón de la fabricación de carburo de silicio de China, que representa más del 80% de la producción de la nación, SicSino aprovecha el profundo conocimiento de la industria y una sólida base tecnológica. Desde 2015, hemos sido fundamentales para avanzar en la tecnología de producción de SiC, apoyando a las empresas locales en la consecución de la producción a gran escala y la innovación de procesos. Nuestra afiliación con el Parque de Innovación de la Academia de Ciencias de China (Weifang), un centro nacional de transferencia de tecnología de la Academia de Ciencias de China, subraya nuestro compromiso con la excelencia y nos proporciona acceso a recursos científicos y tecnológicos sin precedentes. Este posicionamiento único nos permite ofrecer a los clientes aeroespaciales componentes de SiC personalizados de calidad superior y rentables, respaldados por una cadena de suministro fiable y una profunda experiencia técnica.

Introducción: La creciente demanda de carburo de silicio personalizado en la industria aeroespacial

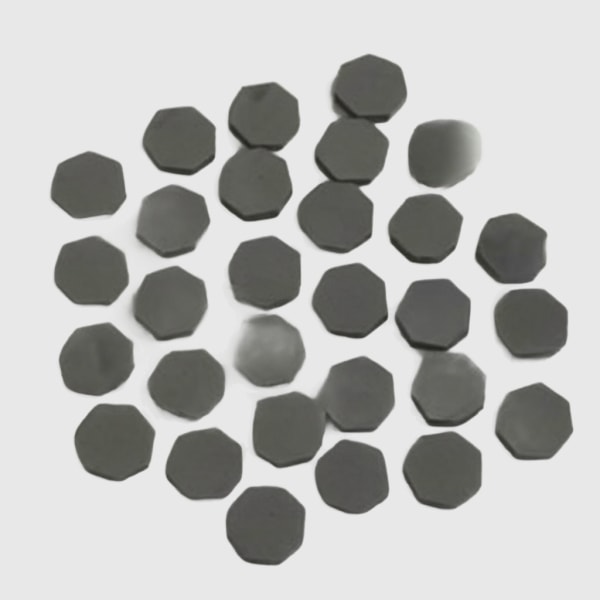

La industria aeroespacial se caracteriza por su incesante demanda de materiales que superen los límites del rendimiento. Productos de carburo de silicio (SiC) personalizados han estado a la altura de este desafío, volviéndose esenciales en una multitud de aplicaciones aeroespaciales de alto rendimiento. El SiC es un compuesto cristalino de silicio y carbono producido sintéticamente, reconocido por su excepcional dureza, estabilidad a altas temperaturas y conductividad térmica superior. Lo que hace personalizado El SiC particularmente vital es la capacidad de adaptar estas propiedades inherentes y las geometrías de los componentes para satisfacer los requisitos precisos y, a menudo, únicos de las misiones aeroespaciales.

En un entorno donde cada gramo de peso afecta la eficiencia del combustible y la capacidad de carga útil, y donde los componentes deben funcionar sin problemas bajo ciclos térmicos extremos y cargas mecánicas, los materiales genéricos a menudo se quedan cortos. Los componentes de SiC personalizados, ya sean carburo de silicio de unión reactiva (RBSiC), carburo de silicio sinterizado (S-SiC), u otros grados especializados, ofrecen soluciones que son livianas pero increíblemente fuertes, y capaces de mantener la integridad estructural y el rendimiento desde temperaturas criogénicas hasta más de 1500 ∘C. Esta adaptabilidad los hace indispensables para OEM aeroespaciales, Proveedores aeroespaciales de nivel 1y Contratistas de defensa que buscan desarrollar aviones, naves espaciales y sistemas de misiles de próxima generación. La demanda está impulsada por la capacidad del SiC para permitir sistemas aeroespaciales más ligeros, duraderos y eficientes, lo que en última instancia conduce a capacidades operativas mejoradas y costos de ciclo de vida reducidos.

Aplicaciones aeroespaciales de misión crítica del carburo de silicio

Las excepcionales propiedades del carburo de silicio han llevado a su adopción en una amplia gama de aplicaciones aeroespaciales de misión crítica donde la confiabilidad y el rendimiento son primordiales. Ingenieros y profesionales técnicos de contratación están especificando cada vez más SiC para componentes que enfrentan las condiciones operativas más exigentes.

- Óptica y estructuras de satélite: La baja expansión térmica, la alta conductividad térmica y la alta rigidez específica del SiC lo convierten en un material ideal para espejos espaciales, bancos ópticos y estructuras de soporte estables para telescopios e instrumentos de observación de la Tierra. A diferencia de los materiales tradicionales como el berilio o los vidrios especializados, el SiC ofrece una combinación superior de estabilidad térmica (que evita los cambios de enfoque debido a los cambios de temperatura) y potencial de aligeramiento, lo cual es crucial para reducir los costos de lanzamiento. Componentes ópticos de SiC personalizados se pueden fabricar con tolerancias precisas con excelentes acabados superficiales.

- Boquillas de cohetes y componentes de propulsión: En los motores de cohetes, los materiales deben soportar temperaturas extremadamente altas, gases de escape corrosivos y choques térmicos severos. El SiC y sus compuestos (como el carburo de silicio reforzado con fibra de carbono, C/SiC) se utilizan para gargantas de boquillas de cohetes, desviadores y otros componentes de la trayectoria de los gases calientes. Su capacidad para mantener la resistencia a temperaturas superiores a 2000 ∘C y resistir la erosión los hace superiores a muchos metales refractarios.

- Sistemas de gestión térmica: La alta conductividad térmica del SiC es beneficiosa para los dispersores de calor, los intercambiadores de calor y los sistemas de protección térmica (TPS) en naves espaciales y vehículos hipersónicos. Componentes térmicos aeroespaciales hechos de SiC pueden disipar el calor de manera eficiente, protegiendo la electrónica y las estructuras sensibles de los gradientes de temperatura extremos que se encuentran durante el reingreso atmosférico o en las proximidades de las fuentes de energía.

- Componentes del motor de aeronave: Dentro de los motores de turbina de gas, el SiC se está explorando e implementando para componentes como álabes de turbina, paletas y revestimientos de combustores. El objetivo es permitir temperaturas de funcionamiento más altas, lo que lleva a una mejor eficiencia del motor, un menor consumo de combustible y menores emisiones. Piezas de motor de SiC ligeras también contribuyen a una reducción general del peso del motor.

- Componentes resistentes al desgaste: La dureza extrema del SiC se traduce en una excelente resistencia al desgaste y la abrasión. Esto lo hace adecuado para rodamientos aeroespaciales, sellos y válvulas de control de flujo que experimentan alta fricción o entornos erosivos, lo que conduce a una vida útil más larga de los componentes y un mantenimiento reducido.

- Blindaje y protección: Para aplicaciones aeroespaciales de defensa, la dureza y la densidad relativamente baja del SiC lo convierten en un material eficaz para los sistemas de blindaje ligero, que ofrece protección contra las amenazas balísticas.

La versatilidad de soluciones SiC personalizadas permite el diseño y la fabricación de estos diversos componentes, cada uno optimizado para su entorno operativo específico. A medida que los sistemas aeroespaciales continúan superando los límites de rendimiento, el papel de los materiales avanzados como el SiC solo se volverá más significativo.

Por qué el carburo de silicio personalizado está diseñado para los extremos aeroespaciales

La selección de materiales en el diseño aeroespacial es un proceso riguroso que prioriza la confiabilidad, el rendimiento y el peso. El carburo de silicio personalizado destaca debido a una confluencia única de propiedades que lo hacen excepcionalmente adecuado para las condiciones extremas que se encuentran en el vuelo atmosférico y la exploración espacial. Compradores al por mayor y Gerentes de adquisiciones de OEM en el sector aeroespacial reconocen estos beneficios intrínsecos:

- Estabilidad térmica superior y resistencia a altas temperaturas: Los componentes aero Espejos espaciales de SiC.

- Alta rigidez específica (relación rigidez/peso): Para las estructuras aeroespaciales, una alta rigidez es esencial para mantener la forma bajo carga, mientras que un bajo peso es crucial para la eficiencia del combustible y la capacidad de carga útil. El SiC cuenta con un módulo de Young excepcionalmente alto combinado con una densidad relativamente baja (alrededor de 3,1−3,2 g/cm3). Esto da como resultado una rigidez específica significativamente mejor que la del aluminio aeroespacial, las aleaciones de titanio e incluso algunos aceros, lo que permite el diseño de estructuras aeroespaciales de SiC ligeras sin comprometer la rigidez.

- Excepcional resistencia al desgaste y a la abrasión: La dureza inherente del carburo de silicio (dureza Mohs > 9, acercándose al diamante) lo hace altamente resistente al desgaste, la erosión y la abrasión. Esto es vital para componentes como sellos aeroespaciales, cojinetes, boquillas y bordes de ataque que están expuestos a partículas, flujos de alta velocidad o contacto por fricción. Esto se traduce en una mayor vida útil de los componentes y una menor necesidad de mantenimiento para integradores de sistemas aeroespaciales.

- Excelente inercia química y resistencia a la corrosión: El SiC exhibe una notable resistencia a la corrosión y al ataque químico de combustibles, oxidantes y otros medios agresivos que se encuentran en entornos aeroespaciales, incluso a temperaturas elevadas. Esta durabilidad garantiza el rendimiento y la fiabilidad a largo plazo de componentes personalizados del sistema de combustible de SiC y elementos de la trayectoria de escape.

- Resistencia a la radiación: En las aplicaciones espaciales, los materiales están expuestos a diversas formas de radiación. El carburo de silicio demuestra una buena resistencia al daño por radiación, lo que lo hace adecuado para componentes utilizados en satélites y sondas espaciales profundas donde es necesaria la estabilidad a largo plazo en entornos de radiación hostiles.

- Propiedades adaptables mediante la personalización: Más allá de sus cualidades intrínsecas, la capacidad de personalizar los componentes de SiC es una gran ventaja. Al seleccionar grados específicos (por ejemplo, S-SiC para la temperatura y pureza más altas, RBSiC para formas complejas y rentabilidad), controlar la porosidad y diseñar geometrías intrincadas, los fabricantes de SiC pueden ajustar las propiedades del material para satisfacer las demandas específicas de cada aplicación aeroespacial. Esto incluye la optimización de la conductividad térmica, la resistividad eléctrica o la resistencia mecánica.

Estas ventajas de ingeniería permiten componentes de carburo de silicio a medida no solo cumplir, sino a menudo superar los estrictos requisitos de rendimiento de la industria aeroespacial, allanando el camino para sistemas de vuelo y espaciales más capaces y eficientes.

Navegando por los grados y composiciones de SiC para un rendimiento aeroespacial óptimo

El carburo de silicio no es un material único para todos. Varios procesos de fabricación dan como resultado diferentes grados de SiC, cada uno con un conjunto único de propiedades. Seleccionar el grado apropiado es crucial para optimizar el rendimiento y la rentabilidad de componentes aeroespaciales de SiC personalizados. Los profesionales de adquisiciones y los ingenieros de diseño deben estar familiarizados con los tipos principales:

- Carburo de silicio ligado por reacción (RBSiC o SiSiC):

- Fabricación: El RBSiC se produce infiltrando una preforma porosa, típicamente hecha de partículas de SiC y carbono, con silicio fundido. El silicio reacciona con el carbono para formar SiC adicional, que une las partículas iniciales de SiC. Algo de silicio libre generalmente permanece en la microestructura final (típicamente 8-15%).

- Propiedades: Buena resistencia mecánica, excelente resistencia al desgaste y la corrosión, alta conductividad térmica y excepcional resistencia al choque térmico. Se puede formar en formas complejas con tolerancias relativamente ajustadas. La presencia de silicio libre generalmente limita su temperatura máxima de servicio a alrededor de 1350−1380∘C.

- Aplicaciones aeroespaciales: Ideal para componentes que requieren diseños intrincados y un buen rendimiento general donde las temperaturas no excedan el límite del silicio libre. Los ejemplos incluyen componentes estructurales aeroespaciales, intercambiadores de calor y algunos tipos de boquillas o piezas de desgaste. Sicarb Tech ofrece soluciones robustas de RBSiC adaptadas a estas aplicaciones.

- Enfoque B2B: Rentable para piezas de SiC de alto volumen, adecuado para aplicaciones aeroespaciales industriales donde la pureza de la temperatura extrema no es el impulsor principal.

- Carburo de silicio sinterizado (S-SiC o SSIC):

- Fabricación: El S-SiC se produce sinterizando polvo fino de SiC a temperaturas muy altas (típicamente 2000−2200∘C) con la ayuda de aditivos de sinterización (por ejemplo, boro y carbono) en una atmósfera controlada. Este proceso da como resultado un material de SiC denso y de una sola fase con un mínimo o ningún silicio libre.

- Propiedades: Máxima pureza, dureza excepcional, resistencia superior a altas temperaturas (hasta 1600 ∘C o más), excelente resistencia a la corrosión y al desgaste, y buena resistencia al choque térmico. Generalmente es más difícil y costoso de mecanizar en formas complejas en comparación con el RBSiC.

- Aplicaciones aeroespaciales: Preferido para las aplicaciones más exigentes que requieren la máxima capacidad de temperatura, pureza química y rendimiento mecánico. Esto incluye espejos de SiC para telescopios espaciales, componentes para motores de turbina avanzados, piezas de hornos de alta temperatura utilizados en el procesamiento de materiales aeroespaciales y equipos de procesamiento de semiconductores para la electrónica aeroespacial.

- Enfoque B2B: Material premium para componentes aeroespaciales críticos, especificado por departamentos de I+D aeroespaciales y contratistas principales para aplicaciones sin margen de error.

- Carburo de silicio ligado a nitruro (NBSC):

- Fabricación: Los granos de SiC están unidos por una fase de nitruro de silicio (Si3N4).

- Propiedades: Buena resistencia al choque térmico, buena resistencia mecánica y alta resistencia al desgaste. Generalmente, menor costo que el S-SiC.

- Aplicaciones aeroespaciales: Se puede utilizar para mobiliario de hornos en la cocción de cerámicas aeroespaciales, o en aplicaciones donde se necesita un equilibrio entre la resistencia al desgaste y la capacidad de choque térmico a temperaturas moderadas. Menos común en componentes críticos para el vuelo en comparación con RBSiC y S-SiC.

- Carburo de Silicio Depositado Químicamente en Fase Vapor (CVD-SiC):

- Fabricación: Producido por deposición química de vapor, lo que resulta en una pureza ultra alta (99.999% o superior) y un SiC teóricamente denso. A menudo se utiliza como recubrimiento o para producir componentes delgados a granel.

- Propiedades: Pureza extremadamente alta, excelente potencial de acabado superficial, resistencia química superior y buenas propiedades térmicas.

- Aplicaciones aeroespaciales: Recubrimientos de SiC para espejos para lograr superficies ultra suaves, capas protectoras sobre otros materiales y aplicaciones especializadas de semiconductores para la electrónica aeroespacial.

- Carburo de silicio reforzado con fibra de carbono (compuestos C/SiC):

- Fabricación: Las fibras de carbono están incrustadas en una matriz de SiC. Este es un compuesto de matriz cerámica (CMC).

- Propiedades: Tenacidad a la fractura significativamente mejorada en comparación con el SiC monolítico (menos quebradizo), ligero, excelente resistencia a altas temperaturas y resistencia al choque térmico.

- Aplicaciones aeroespaciales: Principales candidatos para componentes de vehículos hipersónicos, discos de freno de aeronaves, estructuras calientes en motores avanzados y sistemas de protección térmica. La fabricación es compleja y costosa.

La siguiente tabla proporciona una comparación general de los grados clave de SiC relevantes para la industria aeroespacial:

| Propiedad | SiC unido por reacción (RBSiC/SiSiC) | SiC sinterizado (S-SiC) | Compuestos C/SiC |

|---|---|---|---|

| Máx. Temp. servicio | 1350−1380∘C | >1600∘C | >1650∘C (en atmósfera inerte) |

| Densidad | ∼3.02−3.10g/cm3 | ∼3.10−3.15g/cm3 | ∼2.0−2.5g/cm3 |

| Resistencia a la flexión (RT) | 250−550MPa | 400−600MPa | 200−400MPa (matriz) |

| Conductividad térmica | 80−150W/mK | 100−180W/mK | 20−60W/mK |

| Tenacidad a la fractura | Baja-Moderada | Bajo | Alta |

| Complejidad de la forma | Alta | Moderado | Moderada-Alta |

| Coste relativo | Moderado | Alta | Muy alta |

| Usos aeroespaciales típicos | Piezas estructurales, intercambiadores de calor, boquillas de temperatura moderada | Espejos, piezas de motor de alta temperatura, componentes de hornos | TPS hipersónico, frenos, estructuras calientes |

Ingeniería de precisión: diseño, tolerancias y acabado de componentes aeroespaciales de SiC

El éxito de la aplicación de productos personalizados de carburo de silicio en la industria aeroespacial depende de un diseño meticuloso, tolerancias de fabricación alcanzables y un acabado superficial adecuado. Dada la dureza y fragilidad inherentes del SiC, estos aspectos requieren conocimientos especializados y capacidades de fabricación avanzadas. Ingenieros aeroespaciales y compradores técnicos deben colaborar estrechamente con proveedores de SiC experimentados como Sicarb Tech para garantizar que los componentes estén optimizados tanto para el rendimiento como para la capacidad de fabricación.

Consideraciones de diseño para la capacidad de fabricación:

- Geometría y Complejidad: Si bien RBSiC permite una formación de forma neta más compleja, S-SiC generalmente requiere más mecanizado a partir de piezas en bruto más simples. Los diseñadores deben apuntar a geometrías que minimicen las características internas complejas, las esquinas afiladas (que pueden ser concentradores de tensión) y las paredes extremadamente delgadas, a menos que sea absolutamente necesario y se discuta con el fabricante. Se prefieren las transiciones graduales en el grosor.

- Espesor de pared: El grosor mínimo de pared alcanzable depende del grado de SiC y del proceso de fabricación. Para RBSiC, los grosores de hasta 2−3 mm son comunes, mientras que S-SiC podría requerir secciones más gruesas para un manejo robusto durante el mecanizado en verde y la sinterización.

- Ángulos de desmoldeo: Para piezas moldeadas o fundidas (común en las etapas verdes de RBSiC), los ligeros ángulos de desmoldeo facilitan la extracción de los moldes.

- Unión y ensamblaje: Si el componente de SiC necesita unirse a otras piezas (metálicas o cerámicas), las características de diseño para el entrelazado mecánico, el soldeo fuerte u otras técnicas de unión deben incorporarse temprano. La expansión térmica diferencial entre SiC y otros materiales es una consideración crítica.

- Puntos de tensión: El análisis de elementos finitos (FEA) se emplea a menudo para identificar posibles concentraciones de tensión. Los radios generosos, los empalmes y la evitación de muescas afiladas pueden mejorar significativamente la durabilidad del componente.

Tolerancias y precisión dimensional:

Las tolerancias alcanzables para los componentes de SiC son una función del grado del material, la ruta de fabricación, el tamaño del componente y el alcance del mecanizado posterior a la sinterización.

- Tolerancias de "as-sintered": Para procesos de forma neta o casi neta como algunos métodos de formación de RBSiC, las tolerancias sinterizadas pueden estar en el rango de ±0.5% a ±1% de la dimensión. S-SiC típicamente tiene mayor contracción y variabilidad, lo que requiere más acabado.

- Tolerancias de rectificado/mecanizado: El rectificado con diamante es el método principal para lograr tolerancias ajustadas en SiC sinterizado.

- Mecanizado general: Las tolerancias de ±0.025 mm a ±0.05 mm (±0.001 pulg. a ±0.002 pulg.) son comúnmente alcanzables para muchas características.

- Mecanizado de precisión: Para dimensiones críticas, especialmente en aplicaciones ópticas o aeroespaciales de alta precisión, se pueden lograr tolerancias de hasta ±0.005 mm (±0.0002 pulg.) o incluso más ajustadas con procesos especializados de rectificado y lapeado.

- Planitud y Paralelismo: Para componentes como placas base de SiC o sustratos ópticos, la planitud y el paralelismo son críticos. Los valores en el rango de micrómetros (por ejemplo, 1−5 μm sobre un área de 100 mm) son posibles con el lapeado de precisión.

Opciones de acabado superficial:

El acabado superficial requerido depende en gran medida de la aplicación.

- Superficie tal cual se cuece/sinteriza: El acabado superficial de una pieza tal cual se sinteriza puede variar desde unos pocos micrómetros Ra hasta decenas de micrómetros Ra, dependiendo del proceso. Esto puede ser aceptable para algunos componentes internos o aplicaciones refractarias.

- Superficie Rectificada: El rectificado estándar con diamante típicamente produce acabados superficiales en el rango de Ra=0.4 μm a Ra=0.8 μm (16−32 μin). Un rectificado más fino puede lograr Ra<0.2 μm (<8 μin).

- Superficie lapeada y pulida: Para aplicaciones que requieren superficies extremadamente lisas, como espejos de SiC, cojinetes o sellos, se emplean el lapeado y el pulido.

- Lapeado: Puede lograr Ra=0.05 μm a Ra=0.1 μm.

- Pulido: Esencial para superficies ópticas, capaz de lograr Ra<0.005 μm (<5 nm), y para espejos, se apuntan a valores de rugosidad RMS en el rango de angstroms. Esto a menudo implica técnicas especializadas como el pulido químico mecánico (CMP).

Necesidades de post-procesamiento:

Más allá del modelado básico y el acabado superficial, algunos componentes aeroespaciales de SiC pueden requerir un procesamiento posterior adicional:

- Revestimientos:

- Recubrimientos ópticos: Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC.

- Revestimientos protectores: Se pueden aplicar recubrimientos de barrera ambiental (EBC) o recubrimientos antioxidantes para mejorar la durabilidad en entornos químicos u oxidantes particularmente agresivos, especialmente para CMC.

- Recubrimientos resistentes al desgaste: El carbono tipo diamante (DLC) u otros recubrimientos duros a veces se pueden aplicar para mejorar aún más el rendimiento al desgaste en sistemas tribológicos específicos, aunque el propio SiC es muy resistente al desgaste.

- Sellado: Para componentes RBSiC con cierta porosidad residual, o para aplicaciones que requieren estanqueidad al vacío, se pueden aplicar tratamientos de sellado superficial (por ejemplo, infiltración de vidrio de silicato). S-SiC generalmente es lo suficientemente denso como para no requerir sellado.

- Biselado/radiación de cantos: Para evitar astillamientos y mejorar la seguridad en el manejo, los bordes a menudo se biselan o redondean.

Superando los obstáculos de fabricación para piezas de carburo de silicio listas para el vuelo

Si bien las propiedades del carburo de silicio son muy deseables para la industria aeroespacial, sus características inherentes, a saber, la dureza y la fragilidad extremas, presentan importantes desafíos de fabricación. Producir con éxito componentes de SiC listos para el vuelo requiere experiencia especializada, equipos avanzados y un control meticuloso del proceso. Comprender estos obstáculos y cómo se superan es crucial para especialistas en adquisiciones aeroespaciales y OEMs.

Desafíos comunes de fabricación:

- Complejidad y coste del mecanizado:

- Desafío: El SiC es una de las cerámicas industriales más duras, solo superada por el diamante. Las herramientas de mecanizado convencionales (carburo, HSS) son ineficaces. Se requieren herramientas de diamante para el rectificado, el corte y la perforación, lo que conlleva mayores costos de herramientas y tasas de eliminación de material más lentas en comparación con los metales.

- Mitigación: Se emplean técnicas de rectificado avanzadas (por ejemplo, rectificado por avance lento, rectificado asistido por ultrasonidos), mecanizado por descarga eléctrica (EDM) para grados de SiC conductores o SiC en estado verde y mecanizado por láser. La optimización de los diseños para la conformación de forma casi neta (especialmente con RBSiC) reduce la cantidad de costoso mecanizado de acabado. Sicarb Tech aprovecha su experiencia en tecnología de procesos para optimizar las estrategias de mecanizado, equilibrando la precisión con la rentabilidad para piezas aeroespaciales de SiC personalizadas.

- Fragilidad y susceptibilidad a la fractura:

- Desafío: El SiC tiene una baja tenacidad a la fractura, lo que significa que es susceptible a astillarse, agrietarse o fallar catastróficamente si se somete a impactos, altas tensiones localizadas o un manejo inadecuado durante la fabricación o el montaje.

- Mitigación: Control cuidadoso del proceso durante todas las etapas, desde la preparación del polvo hasta la inspección final. El mecanizado en verde (mecanizado antes de la sinterización final) puede ser menos propenso a astillarse para ciertas características. Los métodos de ensayo no destructivo (END), como la inspección por ultrasonido, los rayos X y la inspección por líquidos penetrantes fluorescentes, son vitales para detectar defectos internos o grietas superficiales. El diseño con radios generosos, la evitación de esquinas afiladas y la sujeción/fijación adecuadas durante el mecanizado son críticos.

- Lograr tolerancias ajustadas y geometrías complejas:

- Desafío: La dureza hace que lograr tolerancias dimensionales y geométricas muy ajustadas sea exigente. La contracción durante la sinterización (especialmente para S-SiC) puede ser variable y debe controlarse con precisión o compensarse mediante el mecanizado.

- Mitigación: Desarrollo iterativo de procesos, control preciso de los parámetros de sinterización y sofisticadas máquinas rectificadoras de diamante CNC de varios ejes. Para formas muy complejas, se están perfeccionando procesos de conformación de forma casi neta como el colado por deslizamiento, el moldeo por inyección (para cuerpos verdes) o las técnicas de fabricación aditiva (aún emergentes para el SiC). El proceso integrado de Sicarb Tech, desde los materiales hasta los productos, permite un ajuste fino para satisfacer las diversas necesidades de personalización para componentes intrincados de SiC.

- Acabado superficial e integridad:

- Desafío: Lograr superficies ultra suaves (por ejemplo, para aplicaciones ópticas) sin introducir daños subsuperficiales es difícil debido a la dureza del material.

- Mitigación: Procesos de rectificado, lapeado y pulido en varias etapas utilizando abrasivos de diamante progresivamente más finos. Técnicas especializadas como el acabado magnetorreológico (MRF) o el ajuste por haz de iones (IBF) para óptica. Control cuidadoso del refrigerante y los parámetros de rectificado para evitar daños térmicos.

- Producción rentable de formas intrincadas:

- Desafío: La combinación de los costos de las materias primas, los procesos de sinterización que consumen mucha energía y el costoso mecanizado con diamante hace que los componentes de SiC sean inherentemente más costosos que muchas alternativas metálicas, especialmente para geometrías complejas o series de producción pequeñas.

- Mitigación: Optimización del diseño de las piezas para la fabricabilidad, utilización de la conformación de forma casi neta siempre que sea posible, automatización de procesos y aprovechamiento de las economías de escala. Los proveedores como Sicarb Tech, ubicados en Weifang, el centro de fabricación de SiC de China, se benefician de una cadena de suministro desarrollada y de una mano de obra especializada, lo que ayuda a gestionar los costes para Componentes aeroespaciales de SiC al por mayor.

- Garantizar la fiabilidad y la consistencia:

- Desafío: Las variaciones en la calidad de la materia prima, el procesamiento del polvo, el conformado o la sinterización pueden provocar inconsistencias en las propiedades y el rendimiento finales. Esto es inaceptable para aplicaciones aeroespaciales críticas.

- Mitigación: Riguroso control de calidad en cada etapa: caracterización de la materia prima, supervisión del proceso e inspección y pruebas finales exhaustivas (mecánicas, térmicas, END). Adhesión a sistemas de gestión de calidad estrictos (por ejemplo, AS9100 o ISO 9001 relevantes para los proveedores aeroespaciales). El compromiso de Sicarb Tech con la calidad está respaldado por su respaldo científico de la Academia de Ciencias de China.

Superar estos retos requiere una profunda comprensión de la ciencia de los materiales de SiC, tecnologías de fabricación avanzadas y un compromiso con la calidad. Al asociarse con proveedores experimentados como Sicarb Tech, las empresas aeroespaciales pueden acceder a la experiencia necesaria para incorporar con éxito componentes de SiC de alto rendimiento en sus aplicaciones más exigentes.

| Desafío | Estrategias de mitigación primarias | Ventaja de Sicarb Tech |

|---|---|---|

| Dificultad y coste del mecanizado | Rectificado con diamante, EDM, láser, conformado casi a la forma final | Experiencia en tecnología de procesos, optimización del mecanizado, ventajas de costes del centro de Weifang |

| Fragilidad y fractura | Manipulación cuidadosa, NDT, optimización del diseño (radios), mecanizado en verde | Control de calidad riguroso, soporte de diseño |

| Tolerancias ajustadas y complejidad | Rectificado CNC con diamante, conformado avanzado (por ejemplo, colada deslizante), control preciso de la sinterización | Proceso integrado de material a producto, capacidades de personalización |

| Acabado e integridad de la superficie | Rectificado/pulido/abrillantado multietapa, acabado óptico especializado | Acceso a técnicas de acabado avanzadas, metrología |

| Coste de las formas intrincadas | Diseño para la fabricabilidad, casi a la forma final, automatización de procesos, economías de escala | Ventajas del clúster de SiC de Weifang, soluciones competitivas en costes |

| Fiabilidad y consistencia | Control de calidad estricto (desde la materia prima hasta la pieza final), QMS, control de procesos | Respaldo de la Academia de Ciencias de China, plataforma nacional de transferencia de tecnología, compromiso con la calidad y la garantía de suministro |

Asociación para la excelencia aeroespacial: por qué Sicarb Tech es su proveedor de SiC de confianza

Elegir el proveedor adecuado para componentes de carburo de silicio a medida es una decisión crítica para las empresas aeroespaciales. El proveedor no sólo debe proporcionar materiales de alta calidad, sino también ofrecer una profunda experiencia técnica, capacidades de producción fiables y el compromiso de satisfacer las estrictas exigencias de la industria aeroespacial. Sicarb Tech destaca como un socio de primer nivel para OEM aeroespaciales, proveedores de nivel 1 y profesionales de la adquisición técnica que buscan soluciones avanzadas de SiC.

Ubicación en Weifang: el centro de la industria de SiC de China: Sicarb Tech está estratégicamente ubicada en la ciudad de Weifang, provincia de Shandong, que es el centro indiscutible de la fabricación de carburo de silicio de China. Esta región alberga más de 40 empresas de producción de SiC, que en conjunto representan más del 80% de la producción total de SiC de la nación. Nuestra presencia en Weifang nos proporciona un acceso sin precedentes a una cadena de suministro madura, mano de obra especializada y un ecosistema industrial colaborativo centrado en la innovación del SiC. Hemos sido una fuerza impulsora en esta región desde 2015, introduciendo e implementando tecnología avanzada de producción de SiC y ayudando a las empresas locales a lograr la producción a gran escala y los avances tecnológicos.

Respaldado por la Academia de Ciencias de China: Nuestra sólida afiliación con el Parque de Innovación de la Academia de Ciencias de China (Weifang), un parque empresarial que colabora estrechamente con el Centro Nacional Transferencia de tecnología Centro de la Academia de Ciencias de China, proporciona una ventaja significativa. Esto convierte a Sicarb Tech en una plataforma nacional de servicios de innovación y emprendimiento. Capitalizamos las sólidas capacidades científicas y tecnológicas y el grupo de talentos de la Academia de Ciencias de China. Este respaldo garantiza que nuestros procesos estén informados por la investigación de vanguardia y que podamos aprovechar una vasta red de experiencia científica para abordar los complejos retos aeroespaciales. Esta conexión sirve de puente para la integración de elementos cruciales en la transferencia y comercialización de los logros científicos y tecnológicos, proporcionando una calidad y una garantía de suministro más fiables dentro de China.

Experiencia técnica y capacidades de personalización inigualables: Sicarb Tech posee un equipo profesional de primer nivel nacional especializado en la producción personalizada de productos de carburo de silicio. Tenemos una comprensión integral de:

- Tecnología de materiales: Experiencia en varios grados de SiC (RBSiC, S-SiC, etc.) y sus propiedades matizadas.

- Tecnología de procesos: Capacidades avanzadas en el conformado, la sinterización, el mecanizado de precisión y el acabado de SiC.

- Tecnología del diseño: Soporte de diseño colaborativo para optimizar los componentes para la fabricabilidad y el rendimiento aeroespacial.

- Tecnología de medición y evaluación: Metrología de última generación y capacidades de NDT para garantizar que los componentes cumplan con las especificaciones exactas. Nuestro proceso integrado, desde las materias primas hasta los productos terminados, nos permite satisfacer diversas y complejas necesidades de personalización para componentes de SiC de grado aeroespacial. Hemos apoyado a más de 10 empresas locales con nuestras tecnologías, mejorando sus capacidades de producción.

Compromiso con la Calidad y la Rentabilidad: Estamos comprometidos a ofrecer componentes de carburo de silicio personalizados de mayor calidad y a precios competitivos. Nuestra posición dentro del clúster de SiC de Weifang, combinada con nuestras eficiencias tecnológicas, nos permite ofrecer precios favorables sin comprometer los estrictos estándares de calidad requeridos para las aplicaciones aeroespaciales. Nuestros rigurosos protocolos de garantía de calidad están integrados en todo el ciclo de vida de la fabricación.

Factores de coste y plazo de entrega Consideraciones para el SiC aeroespacial: Comprender qué influye en el precio y el tiempo de entrega de piezas de SiC a medida es esencial para la adquisición:

- Grado del material: El S-SiC y el CVD-SiC son generalmente más caros que el RBSiC debido a su mayor pureza y a un procesamiento más complejo.

- Complejidad y tamaño de los componentes: Los diseños intrincados, las grandes dimensiones y las tolerancias ajustadas aumentan el tiempo de mecanizado y los costes de las herramientas.

- Volumen de producción: Los volúmenes más altos pueden conducir a economías de escala, reduciendo los costes por unidad. Los costes de las herramientas se pueden amortizar en series de producción más grandes.

- Acabado superficial y post-procesamiento: Los requisitos para acabados ultra suaves (por ejemplo, pulido óptico) o recubrimientos especializados aumentan el coste y el tiempo de entrega.

- Pruebas y certificación: Las exhaustivas END, las pruebas mecánicas y las certificaciones específicas para el sector aeroespacial contribuyen al coste y al calendario generales. Sicarb Tech trabaja de forma transparente con los clientes para desglosar estos factores de coste y optimizar los diseños y procesos para obtener el mejor valor. Los plazos de entrega se gestionan cuidadosamente, equilibrando la minuciosidad con la eficiencia para cumplir los plazos del proyecto.

Más allá del suministro de componentes: transferencia de tecnología y soluciones llave en mano: Para las organizaciones que buscan establecer sus propias capacidades especializadas de producción de SiC, Sicarb Tech ofrece un servicio único y completo. Podemos proporcionar la transferencia de tecnología para la producción profesional de carburo de silicio, junto con una gama completa de servicios de proyectos llave en mano. Esto incluye:

- Diseño y distribución de la fábrica.

- Adquisición de equipos especializados de fabricación de SiC.

- Instalación y puesta en marcha de equipos.

- Producción de prueba y optimización de procesos. Esta oferta permite a los clientes construir una planta de fabricación de productos de SiC profesional en su propio país, garantizando una inversión eficaz, una transformación tecnológica fiable y una relación entrada-salida garantizada.

Al elegir Sicarb Tech, las empresas aeroespaciales obtienen algo más que un proveedor; obtienen un socio estratégico dedicado a avanzar en sus capacidades tecnológicas con soluciones de carburo de silicio personalizadas superiores.

Preguntas frecuentes (FAQ) sobre el carburo de silicio en la industria aeroespacial

P1: ¿Cuáles son las principales ventajas de utilizar carburo de silicio (SiC) en lugar de materiales aeroespaciales tradicionales como el titanio o el Inconel en aplicaciones de alta temperatura?

A1: El carburo de silicio ofrece varias ventajas clave sobre los metales aeroespaciales tradicionales en entornos de alta temperatura:

- Mayor capacidad de temperatura: El SiC (especialmente el S-SiC) puede mantener su resistencia e integridad estructural a temperaturas superiores a 1500 ∘C, mientras que las superaleaciones como el Inconel suelen tener límites de temperatura superiores muy por debajo de este, y las aleaciones de titanio son aún más restringidas.

- Menor densidad: El SiC es significativamente más ligero que el Inconel y el titanio (densidad del SiC ∼3,1−3,2 g/cm3 frente al Inconel ∼8,2−8,5 g/cm3 y el titanio ∼4,5 g/cm3). Esto conduce a un ahorro de peso sustancial en los componentes, mejorando la eficiencia del combustible y la capacidad de carga útil.

- Mayor Dureza y Resistencia al Desgaste: El SiC es excepcionalmente duro, lo que proporciona una resistencia superior a la abrasión y la erosión en comparación con los metales.

- Menor expansión térmica: El SiC generalmente tiene un coeficiente de expansión térmica más bajo, lo que conduce a una mejor estabilidad dimensional en los cambios de temperatura, lo cual es crucial para componentes de precisión como ópticas y piezas de motor.

- Excelente resistencia a la fluencia: A altas temperaturas, el SiC resiste la fluencia (deformación lenta bajo tensión constante) mucho mejor que la mayoría de los metales. Sin embargo, los metales suelen ofrecer una mejor ductilidad y tenacidad a la fractura, por lo que la elección depende del equilibrio de requisitos de la aplicación específica.

P2: ¿Cómo se compara el coste de los componentes personalizados de carburo de silicio con otros materiales avanzados utilizados en la industria aeroespacial y cuáles son los principales factores de coste?

A2: Los componentes personalizados de carburo de silicio generalmente se consideran una solución de material premium, a menudo más cara que muchos metales aeroespaciales convencionales u otras cerámicas por pieza. Los principales factores de coste incluyen:

- Pureza y Grado de la Materia Prima: Los polvos de SiC de alta pureza requeridos para el S-SiC son costosos.

- Complejidad de la fabricación: Los procesos de sinterización que consumen mucha energía (altas temperaturas, atmósferas controladas) y la necesidad de técnicas de conformado especializadas contribuyen significativamente.

- Mecanizado: Debido a la extrema dureza del SiC, es necesario el rectificado con diamante, que es más lento y caro que el mecanizado de metales. Las características intrincadas y las tolerancias ajustadas aumentan el tiempo y el coste del mecanizado.

- Herramientas: Las herramientas de diamante en sí mismas son caras. Para las piezas moldeadas, los costes de diseño y fabricación del molde pueden ser sustanciales, especialmente para geometrías complejas.

- Volumen de producción: Las series de producción más pequeñas o los prototipos tienen costes por unidad más altos debido a los gastos generales de configuración y desarrollo.

- Aseguramiento de la Calidad y Pruebas: Las rigurosas END y las pruebas de cualificación requeridas para el sector aeroespacial se suman al coste. Si bien el coste inicial de los componentes podría ser mayor, el coste del ciclo de vida puede ser menor debido a la durabilidad, la longevidad y los beneficios de rendimiento que permite el SiC (por ejemplo, una mayor eficiencia del combustible gracias a motores más ligeros y de mayor rendimiento). Sicarb Tech aprovecha su experiencia y su ubicación en el centro de SiC de Weifang para ofrecer soluciones competitivas en cuanto a costes.

P3: ¿Cuáles son los plazos de entrega típicos para la adquisición de componentes aeroespaciales personalizados de carburo de silicio, especialmente para los nuevos diseños?

A3: Los plazos de entrega para los componentes aeroespaciales personalizados de SiC pueden variar significativamente según varios factores:

- Complejidad del diseño: Las formas simples de las herramientas existentes tendrán plazos de entrega más cortos que los diseños nuevos y complejos que requieren una ingeniería extensa y la fabricación de nuevos moldes.

- Grado del material: Algunos grados pueden tener tiempos de procesamiento más largos.

- Cantidad: Los pedidos de prototipos o lotes pequeños podrían ser más rápidos que las grandes series de producción si hay capacidad disponible, pero las grandes series se benefician de los procesos establecidos una vez iniciados.

- Requisitos de mecanizado y acabado: El mecanizado, el pulido, el abrillantado o el recubrimiento extensos aumentan el tiempo de entrega.

- Capacidad del proveedor y cartera de pedidos: La carga de trabajo actual del proveedor juega un papel importante.

- Pruebas y calificación: Si se necesitan pruebas de calificación extensas específicas para la industria aeroespacial, esto extenderá el cronograma. Para diseños nuevos y complejos, los plazos de entrega pueden oscilar entre 8 y 20 semanas o más. Para piezas más simples o pedidos repetidos con procesos establecidos, los plazos de entrega podrían estar en el rango de 6 a 12 semanas . Es crucial para los gerentes de adquisiciones aeroespaciales para relacionarse con proveedores como Sicarb Tech al principio de la fase de diseño para obtener estimaciones precisas de los plazos de entrega y planificar en consecuencia. Trabajamos para optimizar nuestra programación de producción para cumplir con los exigentes plazos de la industria aeroespacial.

P4: ¿Se pueden unir eficazmente los componentes de carburo de silicio a otros materiales, como los metales, en un ensamblaje aeroespacial?

A4: Sí, los componentes de SiC se pueden unir a otros materiales, incluidos los metales, pero presenta desafíos debido a las diferencias en las propiedades, principalmente el coeficiente de expansión térmica (CTE). Las técnicas de unión comunes incluyen:

- Soldadura fuerte: Se utilizan aleaciones de soldadura fuerte activas especializadas que pueden mojar la superficie del SiC y formar una unión fuerte tanto con el SiC como con el componente metálico. Se necesita un diseño cuidadoso para gestionar la tensión del desajuste de CTE.

- Unión por difusión: Unión en estado sólido bajo calor y presión, a veces con capas intermedias.

- Sujeción mecánica: Uso de pernos, abrazaderas o ajustes de interferencia. El diseño debe adaptarse a las concentraciones de tensión y las diferencias de CTE.

- Unión adhesiva: Se pueden utilizar adhesivos de alta temperatura para algunas aplicaciones, aunque sus límites de temperatura suelen ser más bajos que el propio SiC.

- Unión de fase líquida transitoria (TLP): Implica una capa intermedia que se derrite, facilita la difusión y luego se solidifica para formar una unión. El éxito de la unión de SiC a metales depende en gran medida de un diseño de unión adecuado para adaptarse a las tensiones térmicas y de la selección del método y los materiales de unión apropiados para las condiciones de funcionamiento específicas.

Conclusión: Elevando las capacidades aeroespaciales con carburo de silicio personalizado

La búsqueda implacable de un mayor rendimiento, una mayor eficiencia y envolventes operativas extendidas en la industria aeroespacial exige la adopción de materiales avanzados. El carburo de silicio personalizado, con su extraordinaria combinación de estabilidad a altas temperaturas, dureza excepcional, impresionante rigidez específica e inercia química, se ha consolidado como un facilitador clave para los sistemas aeroespaciales actuales y futuros. Desde la óptica de precisión en los telescopios espaciales hasta los componentes robustos en los sistemas de propulsión de vanguardia y la protección térmica para los vehículos hipersónicos, el SiC ofrece un rendimiento donde otros materiales fallan.

El camino desde el polvo de SiC en bruto hasta un componente aeroespacial apto para el vuelo es complejo y exige una profunda experiencia en ciencia de los materiales, fabricación de precisión y garantía de calidad rigurosa. Los desafíos en el mecanizado, el logro de tolerancias estrictas y la gestión de los costes requieren un socio proveedor capacitado y con conocimientos.

Sicarb Tech , estratégicamente ubicada en Weifang, el corazón de la industria china del SiC, y reforzada por la destreza científica de la Academia China de Ciencias, encarna a dicho socio. No solo ofrecemos productos de SiC personalizados sino soluciones integrales, desde el diseño colaborativo y la selección de materiales hasta la fabricación meticulosa y el post-procesamiento. Nuestro compromiso es proporcionar a la industria aeroespacial componentes de SiC de mayor calidad y competitivos en cuanto a costes que cumplan con las especificaciones más exigentes. Para ingenieros aeroespaciales, gerentes de compras y fabricantes de equipos originales, asociarse con Sicarb Tech significa acceder a una fuente fiable de innovación y excelencia, lo que le permite superar los límites de lo posible en los cielos y más allá. Tanto si necesita componentes de diseño intrincado como si busca establecer sus propias capacidades de producción de SiC a través de nuestros programas de transferencia de tecnología, Sicarb Tech se dedica a garantizar el éxito de su misión.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.