Máquinas integradas de corte y adelgazamiento de obleas de carburo de silicio para la preparación de la metalización trasera y el corte en cubos de bajo tamaño del chip

Compartir

Visión general del producto y relevancia para el mercado en 2025

Las máquinas integradas de corte y adelgazamiento de obleas diseñadas específicamente para el carburo de silicio (SiC) permiten la preparación precisa del back-end-of-line (BEOL): rectificado posterior, alivio de tensión, pulido y corte de bajo chip, de modo que las obleas estén listas para la metalización de la parte posterior, el rendimiento del dispositivo dependiente del adelgazamiento y la singulación de troqueles de alto rendimiento. Para el ecosistema de electrónica de potencia en aceleración de Pakistán que suministra PCS de sistemas de almacenamiento de energía de batería (BESS), inversores MV y accionamientos industriales, estas herramientas acortan el tiempo de comercialización, elevan el rendimiento del dispositivo y respaldan los objetivos de localización.

La dureza y fragilidad del SiC (Mohs ~9,5) dificultan el procesamiento mecánico. El adelgazamiento y el corte inadecuados inducen microfisuras y astillado que degradan el voltaje de ruptura, aumentan las fugas y reducen la fiabilidad del módulo, especialmente en ambientes de 45–50 °C, polvo y vibraciones comunes en las industrias textil, cementera y siderúrgico instalaciones de Pakistán. Una línea integrada con rectificado/pulido adaptativo, químicas de alivio de tensión, escritura sigilosa/láser y corte con cuchilla o híbrido mantiene una alta integridad de los bordes y una baja contaminación por partículas, lo que ofrece un troquel adecuado para la fijación por sinterización con Ag y sustratos cerámicos de alta conductividad térmica (Si3N4/AlN).

En 2025, a medida que Pakistán apunta a 3–5 GWh de nuevo almacenamiento de energía y una electrificación industrial más profunda, el acceso local a la preparación y singulación de obleas de SiC impulsa la resiliencia del suministro, reduce los plazos de entrega de importación y se alinea con las iniciativas de transferencia de tecnología, lo que impacta directamente en la eficiencia de PCS, la densidad de potencia y el MTBF.

Especificaciones técnicas y funciones avanzadas

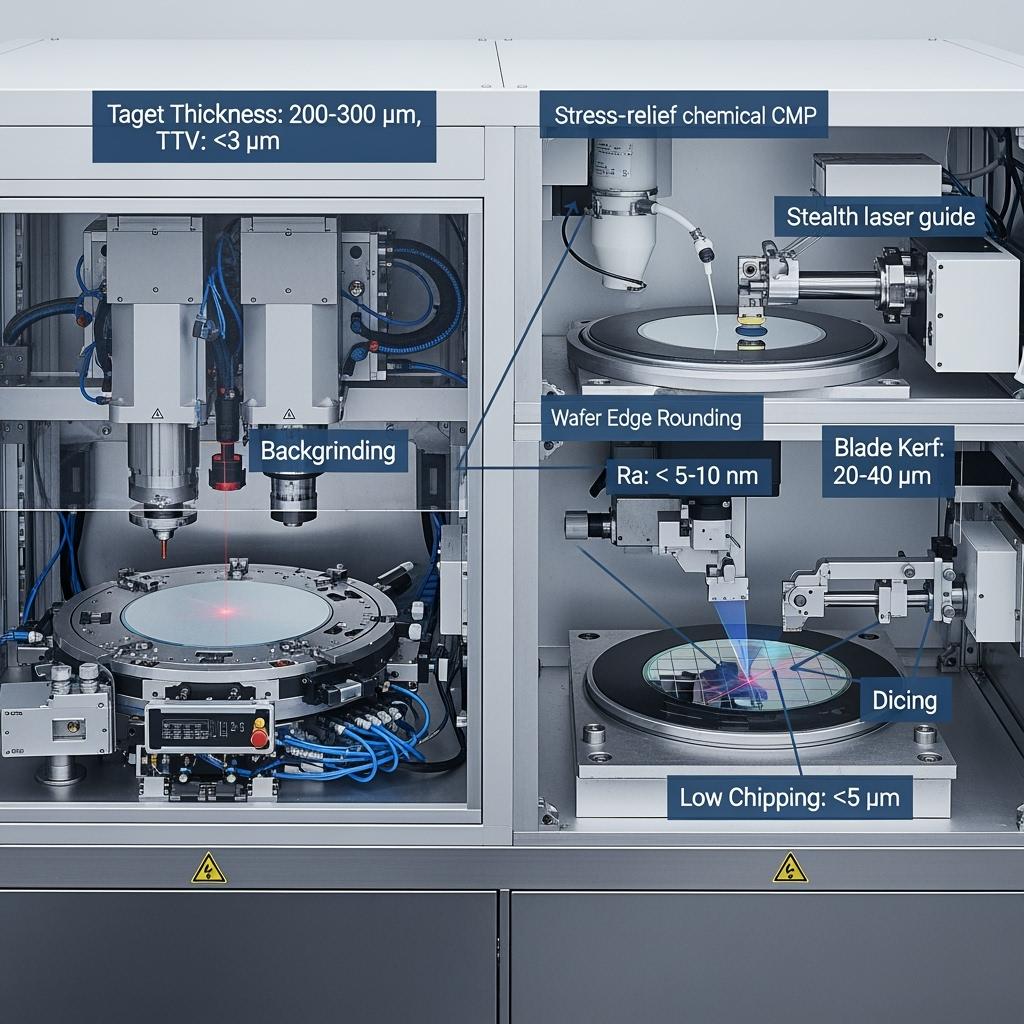

- Adelgazamiento y planitud

- Rango de espesor de rectificado posterior: hasta 150–350 µm típico para obleas de 150/200 mm; portadores avanzados para objetivos ultra delgados

- Variación total de espesor (TTV): ≤±3–5 µm (post-pulido); control de comba/alabeo de la oblea mediante mandriles estabilizados por temperatura

- Rugosidad de la superficie: post-CMP/pulido Ra ≤ 5–10 nm para optimizar la adhesión del metal de la parte posterior y el contacto térmico

- Integridad de los bordes y control de daños

- Procesos de alivio de tensión: rectificado fino + CMP con lodos patentados para eliminar el daño subsuperficial (SSD)

- Redondeo de bordes y pulido de biseles para suprimir el inicio de grietas durante la singulación y el montaje del módulo

- Flexibilidad de corte

- Escritura láser sigilosa (infrarroja) para reducir el daño de la superficie, seguida de separación con cuchilla o solo sigilosa

- Corte con cuchilla con cuchillas ultra delgadas (20–40 µm de corte), velocidades de avance optimizadas y suministro de refrigerante

- Astillado típico: ≤3–5 µm en los bordes superior/inferior; baja generación de partículas con lavado/secado activo

- Metrología y SPC

- Mapeo en línea de espesor, TTV y comba; inspección óptica de bordes; medición de astillado con análisis de imagen automatizado

- Contadores de partículas y controles de limpieza post-corte compatibles con los requisitos de adhesión de metal de la parte posterior

- Automatización y control de contaminación

- Manejo FOUP/SMIF; zonas limpias ISO 5–7; flujo descendente HEPA; recuperación y filtración de agua DI

- Conectividad SECS/GEM, OPC-UA; control de recetas/versiones y genealogía de lotes

- Seguridad y EHS

- Enclavamientos de seguridad láser de clase; monitoreo de refrigerante/químicos; paradas de emergencia; acceso ergonómico de mantenimiento

Descripción general comparativa: adelgazamiento/corte de SiC integrado frente a líneas de silicio convencionales

| Criterio | Máquinas integradas de corte y adelgazamiento de obleas de SiC | Herramientas convencionales centradas en el silicio |

|---|---|---|

| Astillado de bordes en SiC | ≤3–5 µm con sigilo + cuchilla optimizada | >10 µm típico; mayor riesgo de grietas |

| Eliminación de daños subsuperficiales | CMP y alivio de tensión de SiC dedicados | Limitado; permanece un SSD más alto |

| Control de TTV y comba | Control estricto con mandriles estabilizados por temperatura | Menos eficaz para SiC duro y frágil |

| Preparación de la metalización de la parte posterior | Ra ≤ 5–10 nm; química de superficie limpia | A menudo se requiere trabajo de reelaboración adicional |

| Impacto en el rendimiento y la fiabilidad | Mayor rendimiento de troqueles; mejor BV y fugas | Mayor caída y riesgo en el campo |

Ventajas clave y beneficios probados con la cita de un experto

- Mayor rendimiento y fiabilidad del dispositivo: el adelgazamiento de bajo SSD y el corte de bajo chip preservan las regiones de deriva y la integridad de la terminación, lo que ajusta las distribuciones del voltaje de ruptura (BV) y reduce las fugas.

- Preparación del proceso de metal de la parte posterior: la rugosidad controlada y las superficies limpias mejoran la adhesión del metal y la consistencia de la trayectoria térmica, lo que respalda la fijación por sinterización con Ag y el alto MTBF.

- Localización y velocidad: la preparación de obleas en el país reduce el riesgo logístico, respalda los cambios rápidos de ingeniería y se alinea con los objetivos de actualización industrial de Pakistán.

Perspectiva experta:

“SiC’s mechanical hardness and brittleness demand specialized thinning and dicing strategies; controlling sub-surface damage and edge chipping is critical for high-voltage device yield and reliability.” — IEEE Transactions on Electron Devices, SiC back-end processing insights (https://ieeexplore.ieee.org)

Aplicaciones reales e historias de éxito mensurables

- Línea de MOSFET de 150 mm para dispositivos de 1200 V: la transición al corte sigiloso + corte con cuchilla con CMP optimizado redujo el astillado promedio de los bordes de ~9 µm a ~3 µm y redujo la caída de pruebas relacionada con las fugas en ~35%. La eficiencia de PCS aguas abajo en las implementaciones de Punjab mejoró en ~0,4–0,6% debido a distribuciones de dispositivos más ajustadas.

- Diodos JBS de 1700 V para accionamientos industriales: TTV ajustado a ±3 µm y Ra de la parte posterior ~7 nm mejoraron la adhesión del metal de la parte posterior; la tasa de retorno en campo por fallas relacionadas con fugas se redujo en >30% en las fábricas textiles de Sindh.

- Preparación piloto de 200 mm: la línea integrada adaptada para portadores de 200 mm y el enfriamiento del mandril estabilizaron la comba/alabeo, lo que permitió demostraciones iniciales de obleas para dispositivos inversores MV con uniformidad de BV constante y reducción de la dispersión del bin en ~45%.

Selección y mantenimiento

- Diseño de la receta del proceso

- Elija un rectificado de varios pasos (grueso → fino) seguido de CMP para minimizar el SSD; valide con secciones transversales y micro-Raman/PL cuando corresponda.

- Establezca el tipo de cuchilla, la velocidad de avance y la química del refrigerante; si usa sigilo, optimice la profundidad del trazo en relación con el ancho de la calle y el grosor de la oblea.

- Metrología y SPC

- Realice un seguimiento de TTV, Ra, histogramas de astillado y recuentos de partículas lote por lote; implemente límites de control con alarmas automatizadas.

- Inspeccione los bordes mediante óptica de alta resolución; correlacione el astillado con la dispersión de fugas/BV del dispositivo para obtener comentarios.

- Gestión de consumibles

- Mantenga registros de vida útil de las cuchillas, filtración de lodos y calidad del agua DI; planifique repuestos para láseres, ópticas y mandriles.

- Limpieza y seguridad

- Asegure una limpieza/secado robusto posterior al corte; controle los residuos que podrían afectar la metalización o sinterización de la parte posterior.

- Adhiérase a los procedimientos operativos estándar de seguridad láser y manipulación de productos químicos; proporcione capacitación al operador.

- Integración con aguas arriba/aguas abajo

- Alinee con la orientación plana de la epitaxia, los planes de implantación/recocido y las pilas de metal de la parte posterior; asegure la compatibilidad del portador y las especificaciones de alabeo.

Factores de éxito del sector y testimonios de clientes

- La estrecha colaboración entre los equipos de dispositivos, procesos y empaquetado es esencial: la integridad de los bordes y el TTV impactan directamente en el rendimiento de la fijación por sinterización con Ag y la resistencia térmica del módulo.

- Los bucles de retroalimentación basados en datos (SPC a KPI de pruebas eléctricas) reducen la reelaboración y estabilizan los programas.

Comentarios de los clientes:

“La línea integrada de adelgazamiento y corte sigiloso de SiC redujo a la mitad nuestra caída de fugas e hizo que la adhesión del metal de la parte posterior fuera consistente. Nuestros módulos PCS pasaron las pruebas térmicas y de red en la primera ejecución”. — Gerente de operaciones, socio de fabricación de dispositivos con sede en Pakistán

Futuras innovaciones y tendencias del mercado

- Preparación de SiC de 200 mm con muelas abrasivas avanzadas, enfriamiento del mandril mejorado y ajuste de recetas impulsado por IA

- Tecnologías láser híbridas (femtosegundos ultrarrápidos) para suprimir aún más las microfisuras

- Detección de grietas en los bordes en línea mediante IR/ultrasonido para una inspección del 100 %

- Localización en Pakistán: empresas conjuntas para establecer celdas de preparación de obleas con financiación de equipos, capacitación de la fuerza laboral e integración MES

Preguntas frecuentes y respuestas de expertos

- ¿Por qué se prefiere la escritura sigilosa + cuchilla para SiC?

El sigilo pre-debilita la oblea a lo largo de las calles de corte, lo que permite una menor tensión mecánica durante la separación con cuchilla, lo que reduce el astillado a ≤3–5 µm. - ¿Qué TTV es aceptable para la metalización de la parte posterior?

Para la mayoría de los dispositivos de 1200–1700 V, se apunta a TTV ≤±3–5 µm para garantizar un espesor de metal uniforme, una buena planitud en el empaquetado y trayectorias térmicas predecibles. - ¿Cómo afecta el adelgazamiento a la fiabilidad?

El adelgazamiento de bajo SSD reduce las microfisuras que pueden propagarse durante el ciclo térmico, lo que mejora la estabilidad de BV y las fugas, especialmente a altas temperaturas ambiente. - ¿Pueden las herramientas de corte de silicio existentes manejar SiC?

No de forma fiable. El SiC requiere cuchillas a medida, suministro de refrigerante, control de la temperatura del mandril y, a menudo, asistencia sigilosa/láser para lograr resultados de bajo chip. - ¿Qué limpieza se necesita antes del metal de la parte posterior?

Son típicos los recuentos bajos de partículas, los residuos mínimos y Ra en el rango de 5 a 10 nm; se recomiendan limpiezas posteriores al corte y pasos de activación de la superficie.

Por qué esta solución es adecuada para sus operaciones

Para la hoja de ruta de dispositivos de SiC de Pakistán, el adelgazamiento robusto de obleas y el corte de bajo chip no son negociables. Las máquinas integradas ofrecen preparación para la metalización de la parte posterior, TTV ajustado y bordes prístinos, lo que reduce las fugas y la dispersión de BV, aumenta el rendimiento de los troqueles y permite el montaje fiable de módulos de sinterización con Ag. La recompensa es una certificación más rápida, una mayor eficiencia de PCS (≥98%), un empaquetado compacto y una larga vida útil en entornos industriales polvorientos de 45–50 °C.

Conecte con especialistas para soluciones personalizadas

Escale su back-end de SiC con Sicarb Tech:

- Más de 10 años de experiencia en la fabricación de SiC

- Respaldo de la Academia de Ciencias de China para la innovación en procesos y metrología

- Desarrollo personalizado en materiales R-

- Servicios de transferencia de tecnología y establecimiento de fábricas, incluyendo especificaciones de equipos, SOP, capacitación, SAT/FAT e integración MES, para Pakistán.

- Soluciones llave en mano desde epitaxia e implantación hasta preparación de obleas, metal de la parte trasera, pruebas de dispositivos y empaquetado de módulos.

- Trayectoria comprobada con más de 19 empresas que ofrecen mayor rendimiento, BV más ajustado y un tiempo de comercialización más rápido.

Solicite una consulta gratuita para recetas de adelgazamiento/corte en dados, planes de metrología y hojas de ruta de localización:

- Email: [email protected]

- Teléfono/WhatsApp: +86 133 6536 0038

Asegure las ranuras de equipos y las ventanas de transferencia de procesos para 2025–2026 para reducir el riesgo de ampliación y aprovechar las crecientes oportunidades de PCS e inversores MV de Pakistán.

Metadatos del artículo

Última actualización: 2025-09-10

Próxima actualización programada: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.