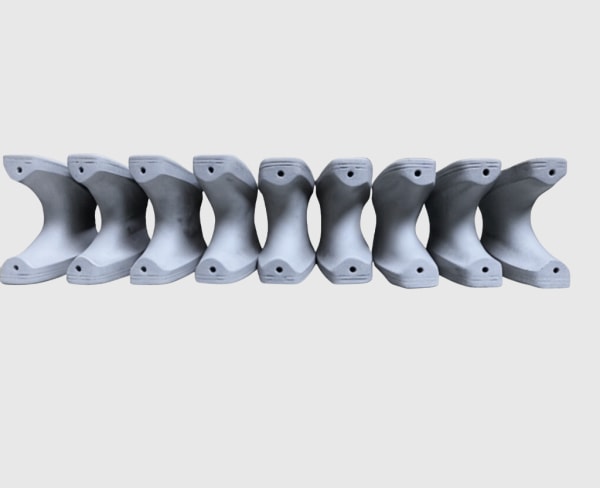

Boquillas de quemador de SiC para una combustión optimizada

Compartir

Boquillas de quemador de SiC para una combustión optimizada

Introducción: El papel fundamental de las boquillas de quemador de SiC en la combustión industrial

En el exigente mundo de la combustión industrial, la eficiencia, la longevidad y el rendimiento son primordiales. Los materiales tradicionales a menudo fallan bajo temperaturas extremas, entornos corrosivos y condiciones abrasivas, lo que genera un tiempo de inactividad frecuente y mayores costos operativos. Aquí es donde productos de carburo de silicio (SiC) personalizados, particularmente las boquillas de quemador de SiC, emergen como un cambio de juego. Diseñadas para una resistencia térmica superior, una dureza excepcional y una inercia química, las boquillas de quemador de SiC están revolucionando el procesamiento a alta temperatura en una multitud de industrias. Desde la fabricación de semiconductores hasta la industria aeroespacial, la generación de energía y los hornos metalúrgicos, estos componentes cerámicos avanzados son esenciales para lograr una combustión optimizada, reducir las emisiones y prolongar los ciclos de vida de los equipos. Para los ingenieros, los gerentes de adquisiciones y los compradores técnicos, comprender el potencial transformador de las boquillas de quemador de SiC es clave para desbloquear nuevos niveles de rendimiento y eficiencia industrial.

Aplicaciones principales: Dónde sobresalen las boquillas de quemador de SiC

Las propiedades únicas del carburo de silicio hacen que las boquillas de quemador de SiC sean indispensables en una amplia gama de aplicaciones industriales a alta temperatura. Su capacidad para resistir condiciones extremas garantiza procesos de combustión fiables y eficientes, lo que impacta directamente en la productividad y los costos operativos. Las industrias clave que se benefician de estos componentes cerámicos avanzados incluyen:

- Fabricación de semiconductores: En procesos altamente sensibles que requieren un control preciso de la temperatura y una contaminación mínima, las boquillas de quemador de SiC contribuyen al calentamiento uniforme y la estabilidad a largo plazo en los hornos de difusión y los equipos de procesamiento térmico rápido.

- Aeroespacial: Para componentes expuestos a calor intenso y gases corrosivos, las boquillas de quemador de SiC brindan un rendimiento crítico en los componentes de los motores a reacción, los sistemas de propulsión de cohetes y los sistemas de protección térmica, lo que garantiza la durabilidad y la seguridad.

- Electrónica de potencia: A medida que crece la demanda de energía, la conductividad térmica y las propiedades eléctricas del SiC lo hacen ideal para aplicaciones de alta densidad de potencia, incluidos los disipadores de calor y los módulos de potencia.

- Energía renovable: En los sistemas de energía solar concentrada (CSP) y la combustión de biomasa, las boquillas de quemador de SiC ofrecen una excelente resistencia al choque térmico y estabilidad a alta temperatura, lo que mejora la eficiencia y la fiabilidad.

- Metalurgia & Hornos de alta temperatura: Desde la producción de acero hasta la fundición de metales no ferrosos, las boquillas de quemador de SiC son cruciales para mejorar la eficiencia de la combustión, reducir el consumo de combustible y prolongar la vida útil de los hornos industriales.

- Defensa: Para aplicaciones militares exigentes que requieren una durabilidad y un rendimiento extremos en condiciones adversas, los componentes de SiC son vitales en la protección balística, los componentes aeroespaciales y los sistemas de propulsión.

- Procesamiento químico: En entornos con productos químicos corrosivos y altas temperaturas, las boquillas de quemador de SiC brindan una inercia química y resistencia al desgaste excepcionales, cruciales para reactores, incineradores e intercambiadores de calor.

- Fabricación de LED: Los elementos calefactores y componentes de precisión en la producción de LED se benefician de la estabilidad térmica y la pureza del SiC, lo que garantiza una calidad constante del producto.

- Maquinaria y equipos industriales: Los hornos, hornos y secadores industriales generales aprovechan las boquillas de quemador de SiC para mejorar la eficiencia energética y reducir el mantenimiento en una variedad de procesos de fabricación.

- Telecomunicaciones: Si bien es menos directo para las boquillas de quemador, las aplicaciones más amplias del SiC en la electrónica de alta frecuencia y alta potencia contribuyen a la columna vertebral de la infraestructura de telecomunicaciones.

- Petróleo y Gas: En los procesos de refinación y petroquímicos, donde las altas temperaturas y los gases corrosivos son comunes, los componentes de SiC ofrecen soluciones robustas para quemadores y calentadores de proceso.

- Productos sanitarios: Los requisitos de calentamiento de precisión y alta pureza en algunos procesos de fabricación de dispositivos médicos pueden utilizar la tecnología SiC para entornos térmicos controlados.

- Transporte ferroviario: Los componentes que requieren una alta resistencia al desgaste y estabilidad térmica, como los sistemas de frenado o los elementos de propulsión en aplicaciones ferroviarias especializadas, pueden beneficiarse del SiC.

- Energía nuclear: En aplicaciones críticas que exigen una durabilidad extrema y resistencia a la radiación, el SiC se está explorando para el revestimiento de combustible y los componentes estructurales debido a sus propiedades superiores.

¿Por qué elegir carburo de silicio personalizado para las boquillas de los quemadores?

La decisión de optar por boquillas de quemador de SiC personalizadas se basa en un conjunto convincente de ventajas que los materiales estándar simplemente no pueden igualar. La personalización garantiza que los componentes se adapten con precisión a las demandas operativas específicas de cada aplicación, maximizando el rendimiento y la longevidad.

- Resistencia térmica superior: El SiC mantiene su integridad estructural y su rendimiento a temperaturas superiores a 1600 °C (2900 °F), superando con creces los límites de los metales y las cerámicas convencionales.

- Resistencia excepcional al desgaste: Con una dureza cercana a la del diamante, las boquillas de quemador de SiC resisten la abrasión de las corrientes de gas de alta velocidad y las partículas, lo que extiende significativamente su vida útil operativa.

- Inercia química excepcional: El SiC es altamente resistente a los ácidos corrosivos, los álcalis y las atmósferas oxidantes, lo que lo hace ideal para entornos de procesamiento químico y combustión agresivos.

- Excelente resistencia al choque térmico: El bajo coeficiente de expansión térmica y la alta conductividad térmica del material le permiten soportar cambios rápidos de temperatura sin agrietarse ni degradarse.

- Alta resistencia y rigidez: El SiC ofrece una notable resistencia mecánica, incluso a temperaturas elevadas, lo que garantiza la integridad estructural de las boquillas de quemador bajo tensiones operativas.

- Eficiencia de combustión optimizada: El diseño preciso y las propiedades del material de las boquillas de SiC personalizadas facilitan una mezcla y combustión más eficientes de combustible y aire, lo que reduce el

- Reducción del tiempo de inactividad y del mantenimiento: La prolongada vida útil y el sólido rendimiento de los componentes de SiC se traducen directamente en reemplazos menos frecuentes y menores costos de mantenimiento, lo que impulsa la productividad general.

Grados y composiciones de SiC recomendados para boquillas de quemador

El rendimiento de las boquillas de quemador de SiC se ve muy influenciado por el grado y la composición específicos del carburo de silicio utilizado. Seleccionar el material correcto es crucial para optimizar propiedades como la conductividad térmica, la resistencia y la resistencia a la corrosión para una aplicación determinada. Aquí hay algunos grados de SiC comúnmente recomendados:

| Grado/Tipo de SiC | Propiedades clave | Aplicaciones típicas para boquillas de quemador |

|---|---|---|

| SiC unido por reacción (RBSiC/SiSiC) | Alta resistencia, excelente resistencia al desgaste, buena resistencia al choque térmico, costo relativamente más bajo. Contiene silicio libre. | Hornos industriales, hornos metalúrgicos, incineradores, quemadores de procesos químicos. |

| SiC Alfa Sinterizado (SSiC) | Pureza extremadamente alta, resistencia superior a la corrosión, alta resistencia, excelente resistencia a la fluencia, sin silicio libre. | Procesamiento de semiconductores, entornos químicos agresivos, aplicaciones de alta pureza, quemadores de precisión. |

| SiC unido a nitruro (NBSiC) | Buena resistencia, excelente resistencia al choque térmico, buena resistencia a la oxidación, estructura porosa. | Procesamiento térmico, aplicaciones refractarias, entornos de combustión menos exigentes. |

| SiC recristalizado (ReSiC) | Alta pureza, buena resistencia al choque térmico, menor resistencia mecánica que SSiC. | Revestimientos de hornos, placas de soporte, componentes de quemadores con menos tensión mecánica. |

Para aplicaciones especializadas, composiciones personalizadas se pueden desarrollar para ajustar las propiedades, como la conductividad térmica, la resistividad eléctrica o la resistencia química específica.

Consideraciones de diseño para las boquillas de quemador de SiC

El diseño de boquillas de quemador de SiC requiere una comprensión profunda tanto de las propiedades del material como del entorno operativo específico. Un diseño cuidadoso garantiza un rendimiento óptimo, la capacidad de fabricación y la longevidad del componente. Las consideraciones clave incluyen:

- Límites de geometría: Si bien el SiC ofrece una excelente resistencia, las geometrías complejas con esquinas afiladas o cambios bruscos en la sección transversal pueden introducir concentraciones de tensión durante el encendido o el funcionamiento. Los diseños deben favorecer las transiciones suaves y los radios generosos.

- Uniformidad del grosor de la pared: El grosor uniforme de la pared es crucial para un calentamiento y enfriamiento uniformes durante la fabricación (sinterización) y el funcionamiento, lo que minimiza las tensiones internas y las posibles grietas.

- Puntos de tensión y soporte de carga: Identifique las áreas de la boquilla que experimentarán las tensiones térmicas y mecánicas más altas. Refuerce estas áreas o diseñelas para distribuir las cargas de manera efectiva. El análisis de elementos finitos (FEA) se emplea a menudo aquí.

- Montaje y sellado: Considere cómo se montará y sellará la boquilla dentro del sistema de combustión. Los diseños deben tener en cuenta la expansión térmica diferencial entre el SiC y los componentes de acoplamiento, a menudo incorporando juntas flexibles o estrategias de montaje flexibles.

- Dinámica de fluidos: La geometría interna de la boquilla del quemador impacta directamente en la mezcla de combustible y aire y en la estabilidad de la llama. Las simulaciones de dinámica de fluidos computacional (CFD) pueden optimizar los patrones de flujo para una combustión eficiente.

- Peso y masa térmica: Si bien el SiC es más ligero que muchos metales, su densidad y calor específico impactan en la masa térmica general de la boquilla, lo que puede influir en los tiempos de calentamiento del sistema y la respuesta térmica.

- Área de superficie para el intercambio de calor: Para aplicaciones de calentamiento indirecto, el área de la superficie expuesta a la llama y a los gases de proceso debe optimizarse para una transferencia de calor eficiente.

Tolerancia, acabado superficial y precisión dimensional

Lograr tolerancias ajustadas y un acabado superficial preciso en los componentes de SiC es fundamental para su rendimiento, especialmente en aplicaciones de precisión. Si bien el SiC es un material duro, las técnicas de mecanizado avanzadas permiten altos niveles de precisión.

- Tolerancias alcanzables:

- Tal como se dispara/sinteriza: Típicamente, las tolerancias para los componentes de SiC sinterizados oscilan entre $pm 0.5%$ y $pm 1.0%$ de la dimensión, con un mínimo de $pm 0.1$ mm a $pm 0.2$ mm. Esto es adecuado para muchas aplicaciones industriales.

- Rectificado/Lapeado: Para aplicaciones de alta precisión, el SiC se puede rectificar y lapear para lograr tolerancias mucho más ajustadas, a menudo hasta $pm 0.01$ mm o incluso más finas, según la geometría y el tamaño.

- Opciones de acabado superficial:

- As-fired: El acabado de la superficie es generalmente mate a semibrillante, con una rugosidad (Ra) que normalmente oscila entre $1.6 mu m$ y $6.3 mu m$.

- Rectificado: La rectificación puede lograr acabados superficiales con valores de Ra de $0.4 mu m$ a $1.6 mu m$.

- Lapeado/Pulido: Para superficies extremadamente lisas, como las requeridas para el sellado o la fricción mínima, el lapeado y el pulido pueden lograr valores de Ra tan bajos como $0.05 mu m$ o incluso más finos.

- Precisión Dimensional: La precisión dimensional constante es crucial para el ajuste y el rendimiento adecuados dentro de un conjunto. Los factores que influyen en la precisión incluyen la consistencia de la materia prima, el control de la sinterización y las capacidades de posprocesamiento. La utilización de metrología avanzada y procesos de control de calidad es esencial para cumplir con los requisitos más estrictos.

Necesidades de posprocesamiento para un rendimiento mejorado

Si bien el SiC cuenta con propiedades inherentes excepcionales, ciertos pasos de posprocesamiento pueden mejorar aún más el rendimiento, la durabilidad y las funcionalidades específicas de las boquillas de los quemadores. Estos procesos se eligen típicamente en función de las demandas únicas de la aplicación.

- Rectificado y lapeado: Para componentes que requieren una alta precisión dimensional, tolerancias ajustadas y acabados superficiales superiores (por ejemplo, superficies de sellado, trayectorias de flujo críticas), la rectificación y el lapeado con diamante son esenciales.

- Afilado: Se utiliza para refinar el orificio interno de las boquillas, mejorando las características de flujo y reduciendo la fricción.

- Revestimiento de superficie: En entornos altamente corrosivos o erosivos, o para propiedades catalíticas específicas, se pueden aplicar revestimientos de película delgada (por ejemplo, SiC CVD, nitruros o cerámicas especializadas) a la superficie de la boquilla.

- Sellado/Impregnación: Para ciertos grados de SiC poroso (por ejemplo, NBSiC), la impregnación con resinas o vidrios puede reducir la porosidad y mejorar la resistencia a la permeación de gases o la absorción de líquidos.

- Tratamiento térmico: Si bien el SiC ya es estable a altas temperaturas, a veces se pueden aplicar tratamientos térmicos específicos posteriores a la sinterización para optimizar la microestructura o aliviar las tensiones residuales.

- Unión y ensamblaje: Los componentes de SiC se pueden unir a otras piezas de SiC o materiales diferentes utilizando técnicas avanzadas de soldadura fuerte, unión con metal activo o fijación mecánica.

Desafíos comunes y cómo superarlos en la fabricación de SiC

Trabajar con carburo de silicio presenta desafíos de fabricación únicos debido a su extrema dureza y altas temperaturas de sinterización. Sin embargo, los fabricantes con experiencia han desarrollado técnicas sofisticadas para superar estos obstáculos, garantizando productos fiables y de alta calidad.

- Fragilidad: Como la mayoría de las cerámicas, el SiC es inherentemente frágil, lo que lo hace susceptible a astillarse o fracturarse durante el mecanizado y la manipulación. Para superar esto, se requiere un diseño cuidadoso para evitar las esquinas afiladas, parámetros de rectificado controlados y procedimientos de manipulación robustos.

- Complejidad del mecanizado: La extrema dureza del SiC hace que el mecanizado convencional sea casi imposible. Se emplean técnicas avanzadas como el rectificado con diamante, el mecanizado ultrasónico, el mecanizado por descarga eléctrica (EDM, para grados de SiC conductivos eléctricamente) y el mecanizado por láser.

- Altas temperaturas de sinterización: La producción de SiC totalmente denso requiere temperaturas de sinterización muy altas (por encima de 2000 °C), lo que exige hornos especializados y un control preciso de la atmósfera. Esto se aborda mediante tecnología de horno avanzada y técnicas de procesamiento patentadas.

- Sensibilidad al choque térmico (durante el procesamiento): Durante el proceso de fabricación, los ciclos rápidos de calentamiento o enfriamiento pueden inducir un choque térmico. Las rampas de temperatura y las velocidades de enfriamiento controladas son fundamentales durante la sinterización y los tratamientos térmicos posteriores.

- Coste de las materias primas y el procesamiento: El polvo de SiC de alta pureza y los procesos de fabricación que consumen mucha energía contribuyen al costo. La optimización del uso de materiales, el procesamiento eficiente y las economías de escala ayudan a gestionar los costos.

- Limitaciones de tamaño: La fabricación de componentes de SiC monolíticos muy grandes puede ser un desafío debido a las limitaciones de sinterización y las limitaciones de mecanizado. Esto a menudo se aborda diseñando piezas complejas como conjuntos de componentes más pequeños y mecanizados con precisión.

Cómo elegir el proveedor de SiC adecuado para las boquillas de quemador

Seleccionar un proveedor fiable para las boquillas de quemador de SiC personalizadas es primordial para el éxito de su proyecto. Un socio capacitado no solo proporcionará componentes de alta calidad, sino que también ofrecerá una experiencia técnica y un soporte invaluables. Al evaluar a los posibles proveedores, considere los siguientes factores críticos:

- Capacidades y conocimientos técnicos: ¿El proveedor posee una comprensión profunda de la ciencia de los materiales de SiC, el diseño para la fabricación y las técnicas de procesamiento avanzadas? Busque un equipo que pueda brindar soporte de ingeniería desde el concepto hasta la producción.

- Opciones de materiales y personalización: ¿Pueden ofrecer una gama de grados de SiC (por ejemplo, RBSiC, SSiC, NBSiC) y adaptar las composiciones para satisfacer los requisitos específicos de su aplicación? La capacidad de proporcionar soluciones verdaderamente personalizadas es un diferenciador clave.

- Control de calidad y certificaciones: ¿Qué sistemas de gestión de calidad existen (por ejemplo, ISO 9001)? Solicite información sobre sus procedimientos de inspección, control estadístico de procesos (SPC) y capacidades de caracterización de materiales.

- Experiencia en su industria: Un proveedor con un historial comprobado en su industria específica (por ejemplo, semiconductores, aeroespacial) tendrá una mejor comprensión de sus desafíos y necesidades de rendimiento únicos.

- Capacidad de producción & Escalabilidad: ¿Pueden cumplir con sus requisitos de volumen actuales y aumentar la producción a medida que sus necesidades crecen?

- Referencias y estudios de casos: Solicite referencias de clientes satisfechos o revise estudios de casos que demuestren su éxito en proyectos similares.

- Ubicación geográfica y fiabilidad de la cadena de suministro: Considere la estabilidad y fiabilidad de su cadena de suministro. Aquí es donde destaca Sicarb Tech. Como sabe, el centro neurálgico de la fabricación de piezas personalizables de carburo de silicio en China se encuentra en la ciudad china de Weifang. En la actualidad, la región alberga más de 40 empresas de producción de carburo de silicio de diversos tamaños, que en conjunto representan más del 80% de la producción total de carburo de silicio del país.

Factores de costo y consideraciones de plazo de entrega para las boquillas de quemador de SiC

Comprender los factores que influyen en el costo y el plazo de entrega de las boquillas de quemador de SiC personalizadas es esencial para una planificación y presupuestación eficaces del proyecto. Si bien la inversión inicial en SiC puede ser más alta que la de los materiales convencionales, los beneficios a largo plazo a menudo superan con creces los costos iniciales.

Factores de coste:

- Grado del material: El SiC sinterizado (SSiC) es generalmente más caro que el SiC unido por reacción (RBSiC) debido a los mayores requisitos de pureza y los procesos de sinterización más complejos.

- Complejidad del diseño: Las geometrías intrincadas, las paredes delgadas y las tolerancias ajustadas aumentan la dificultad de fabricación y, en consecuencia, el costo. Los diseños que requieren un posprocesamiento extenso (por ejemplo, rectificado, lapeado) también incurrirán en costos más altos.

- Volumen: Como ocurre con la mayoría de los bienes manufacturados, los volúmenes de producción más altos suelen generar costos por unidad más bajos debido a las economías de escala en la adquisición y el procesamiento de materiales.

- Tamaño del componente: Los componentes de SiC más grandes requieren más materia prima y ciclos de sinterización más largos, lo que afecta el costo.

- Requisitos de Acabado Superficial: Lograr un acabado superficial muy liso (por ejemplo, lapeado o pulido) agrega un tiempo de procesamiento y un costo significativos.

- Pruebas y certificación: Los requisitos de prueba específicos (por ejemplo, pruebas no destructivas, verificación de propiedades específicas del material) pueden agregarse al costo general.

Consideraciones de Plazo de Entrega:

- Diseño y creación de prototipos: Las iteraciones iniciales del diseño, las simulaciones y la fabricación de prototipos pueden tardar varias semanas o meses, según la complejidad.

- Adquisición de materiales: El suministro de polvo de SiC de alta pureza y otras materias primas a veces puede tener plazos de entrega, especialmente para los grados especializados.

- Proceso de fabricación: El proceso de fabricación de SiC en sí, incluido el conformado, la sinterización y el posprocesamiento, requiere mucho tiempo. Los ciclos de sinterización por sí solos pueden tardar varios días.

- Post-procesamiento: El rectificado, el lapeado y otras operaciones de acabado se suman al plazo de entrega general, particularmente para los componentes de precisión.

- Tamaño del lote y programa de producción: Los tamaños de lote más grandes pueden tener tiempos de producción generales más largos, pero un tiempo de procesamiento por unidad más corto. El programa de producción actual de un proveedor también juega un papel.

- Control de Calidad e Inspección: Las comprobaciones de calidad exhaustivas y las inspecciones finales son pasos cruciales que contribuyen al plazo de entrega.

Para obtener estimaciones precisas de los costes y previsiones realistas de los plazos de entrega, se recomienda ponerse en contacto cuanto antes con el proveedor elegido. Empresas como Sicarb Tech ofrecen precios y plazos transparentes y colaboran estrechamente con sus clientes para optimizar soluciones tanto en costes como en plazos de entrega.

Preguntas frecuentes (FAQ) sobre las boquillas de quemador de SiC

Aquí hay algunas preguntas comunes que recibimos con respecto a las boquillas de quemador de carburo de silicio:

- P1: ¿

- A1: Las boquillas de quemador de SiC pueden durar significativamente más, a menudo de 5 a 10 veces, o incluso más, que las boquillas metálicas en entornos corrosivos y de alta temperatura. Su superior resistencia al desgaste, térmica y química extiende drásticamente su vida útil operativa, lo que conduce a la reducción de los ciclos de reemplazo y a menores costos de mantenimiento.

- Q2: ¿Se pueden reparar las boquillas de quemador de SiC si se dañan?

- A2: Debido a la extrema dureza y la naturaleza monolítica del SiC, los métodos de reparación tradicionales como la soldadura no son factibles. Los daños menores en la superficie podrían abordarse mediante rectificado en algunos casos, pero, por lo general, las boquillas de quemador de SiC dañadas se reemplazan. El diseño y la selección de materiales adecuados, junto con una manipulación cuidadosa, son cruciales para evitar daños.

- Q3: ¿Es el SiC conductor de la electricidad y esto afecta a su aplicación en quemadores?

- A3: La conductividad eléctrica del SiC varía significativamente según su grado y dopaje. Algunos grados, como el SiC sinterizado (SSiC), pueden ser semiconductores, mientras que otros son más resistivos. Para las boquillas de los quemadores, esta propiedad eléctrica generalmente no es motivo de preocupación a menos que se requiera un aislamiento eléctrico específico dentro del propio sistema de combustión, en cuyo caso serían necesarios grados de SiC o modificaciones de diseño apropiados.

Conclusión: El valor indispensable de las boquillas de quemador de SiC personalizadas

En el exigente panorama industrial actual, donde la eficiencia, la longevidad y el rendimiento dictan el éxito, las boquillas de quemador de carburo de silicio personalizadas no son solo una alternativa, sino una solución indispensable. Sus propiedades incomparables en entornos de temperatura extrema, abrasivos y corrosivos ofrecen una ventaja definitiva sobre los materiales tradicionales. Para los ingenieros, los gerentes de adquisiciones y los compradores técnicos de los sectores de semiconductores, aeroespacial, electrónica de potencia y diversas industrias manufactureras, invertir en boquillas de quemador de SiC se traduce directamente en una combustión optimizada, menores costos operativos, minimización del tiempo de inactividad y una mejora significativa en la fiabilidad general del sistema.

Al asociarse con un proveedor con conocimientos y experiencia como Sicarb Tech, no sólo tendrá acceso a productos de carburo de silicio personalizados de calidad superior, sino también a profundos conocimientos técnicos, sólidas capacidades de fabricación arraigadas en el centro neurálgico del carburo de silicio de China y un apoyo integral a lo largo de todo el proyecto. Nos comprometemos a suministrar soluciones de alta calidad y competitivas en costes que satisfagan sus necesidades concretas, e incluso ofrecemos servicios integrales de transferencia de tecnología para aquellos que buscan establecer sus propias capacidades de fabricación. Adopte el futuro de la combustión de alto rendimiento con boquillas de quemador de SiC personalizadas: una inversión estratégica que ofrece valor a largo plazo y excelencia operativa.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.