Unidades de conversión de potencia de carburo de silicio para hornos eléctricos con alta temperatura y resistencia al polvo

Compartir

Visión general del producto y relevancia para el mercado en 2025

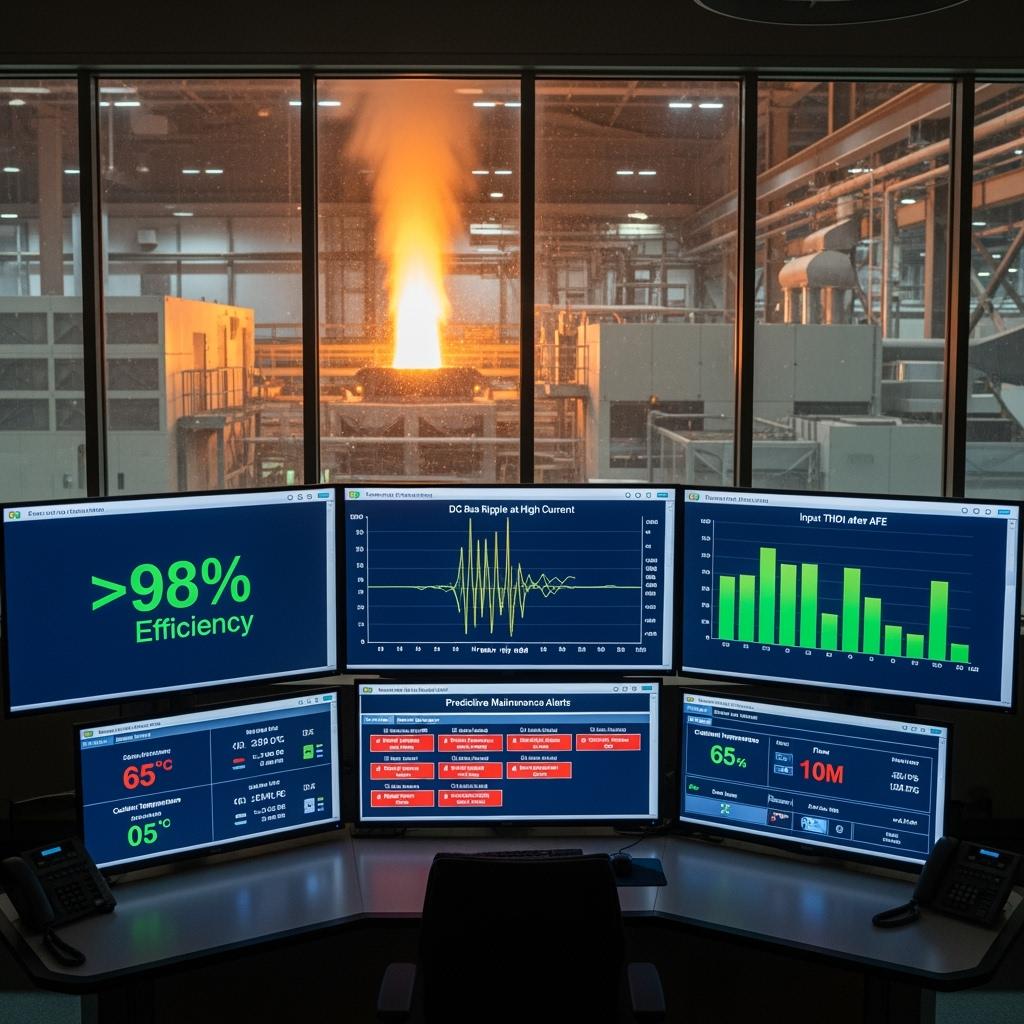

Las unidades de conversión de potencia de carburo de silicio (SiC) están diseñadas para suministrar corriente continua (CC) estable y de alta intensidad o corriente alterna (CA) controlada para hornos eléctricos que operan en condiciones extremas de calor y polvo. Para los sectores del cemento, el acero y la minería de Pakistán, donde los hornos de clínker, los calentadores de cuchara y los hornos de fundición funcionan de forma continua, estas unidades ofrecen una eficiencia de conversión >98 %, un rendimiento robusto a altas temperaturas de hasta 175 °C en la unión y una alta fiabilidad en entornos cargados de partículas.

En 2025, las instalaciones industriales de Punjab y Sindh están priorizando la modernización para contrarrestar la volatilidad de la red, los convertidores envejecidos basados en silicio y el aumento de los costos de energía. Las unidades de conversión de potencia SiC con una clasificación de ≥1700 V y ≥500 A (a nivel de módulo) aprovechan las pérdidas de conducción y conmutación ultrabajas y funcionan a 20–50 kHz para reducir la magnetización y la refrigeración en un 30%–40%. Las plantas logran un ahorro de energía anual del 10%–15%, reducciones de la tasa de fallas de >50% y una vida útil prolongada de más de 15 años. Esto se alinea con los planes de mejora del rendimiento energético ISO 50001 y los objetivos ambientales ISO 14001, mientras que la documentación de cumplimiento respalda la IEC 62477-1 (seguridad), la IEC 61000 (EMC) y la IEC 60747 (dispositivos semiconductores). El soporte de integración cubre MODBUS TCP, PROFINET, EtherNet/IP, DNP3 y OPC UA para una conectividad SCADA/PLC perfecta.

Especificaciones técnicas y funciones avanzadas

- Clasificaciones y topología eléctricas

- Entrada: Trifásica 400–690 VCA (reducción de MV opcional)

- Salida: CC controlada para hornos eléctricos (EAF/cuchara) o CA de alta corriente con control de precisión

- Dispositivos: MOSFETs SiC ≥1700 V y diodos Schottky de alta potencia

- Corriente del módulo: ≥500 A por módulo; escalable a salidas de varios kA mediante módulos paralelos

- Esquemas de rectificación: 6/12/24 pulsos; extremo frontal activo (AFE) opcional para baja THD y corrección del factor de potencia

- Conmutación y control

- Frecuencia de conmutación: 20–50 kHz para reducir la ondulación y la magnetización compacta

- Bucles de control: Regulación rápida de la corriente para la estabilidad del arco; perfiles de rampa programables; mitigación de destellos de arco y arranque suave/precarga

- Interfaces: MODBUS TCP, PROFINET, EtherNet/IP, DNP3, OPC UA con alarmas y diagnósticos estructurados

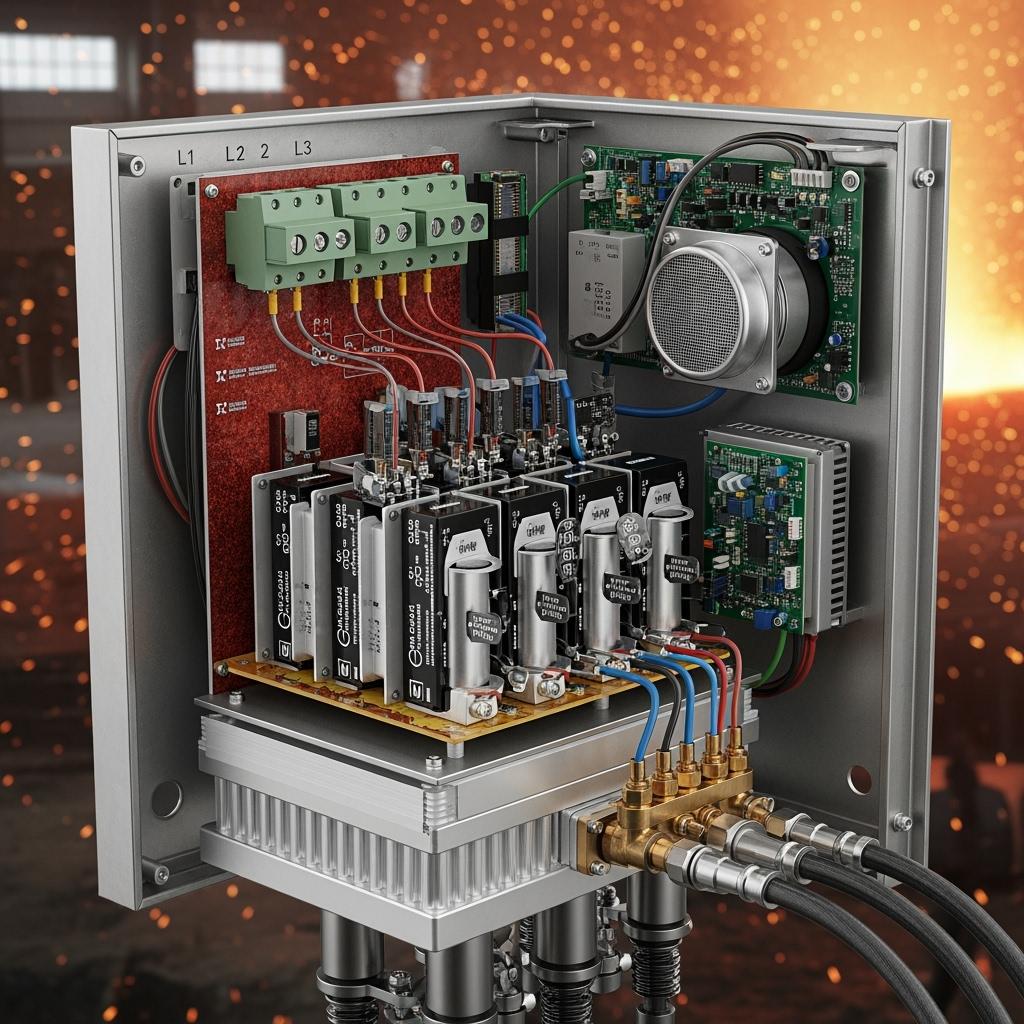

- Diseño térmico y mecánico

- Temperatura de unión: -55 °C a 175 °C para resistencia a altas temperaturas ambiente

- Resistencia térmica: <0,2 °C/W a nivel de módulo con placas base optimizadas

- Opciones de refrigeración: Placas refrigeradas por líquido o intercambiadores sellados de aire a aire; 30%–40% más pequeños que los equivalentes de silicio

- Carcasa: IP54+ con protección contra el polvo a sobrepresión, hardware de acero inoxidable, montajes resistentes a la vibración

- Protección y diagnóstico

- Supresión de sobretensiones y arcos, protección rápida contra cortocircuitos, desaturación y apagado por sobretemperatura

- Precarga de enlace de CC, opciones de crowbar y detección redundante

- Monitoreo inteligente y diagnóstico remoto con análisis de mantenimiento predictivo

- Soporte de cumplimiento

- Seguridad IEC 62477-1; EMC IEC 61000; Semiconductores IEC 60747

- Documentación que respalda los programas ambientales ISO 50001 y ISO 14001

Ventajas de eficiencia y fiabilidad para sistemas de alimentación de hornos

| Atributo | Unidades de conversión de potencia SiC para hornos eléctricos | Sistemas de convertidores de silicio convencionales |

|---|---|---|

| Eficiencia del sistema | >98% con pérdidas de conducción/conmutación ultrabajas | 90%–94% típico en servicio de alta corriente |

| Gestión térmica | Sistemas de refrigeración un 30%–40% más pequeños; menor carga de calor | Patines grandes; mayor flujo de refrigerante y demanda de HVAC |

| Temperatura de funcionamiento | Unión -55 °C a 175 °C; fiable en calor radiante y polvo | Típicamente -40 °C a 150 °C con reducción de potencia |

| Estabilidad y respuesta del arco | Regulación rápida de la corriente a 20–50 kHz; mejor estabilidad del arco | Respuesta más lenta; más parpadeo y disparos |

| Fiabilidad en polvo/calor | Reducción de la tasa de fallas en >50% con sustratos y revestimientos cerámicos | Tasas de fallas elevadas; mantenimiento frecuente |

| Intervalo de mantenimiento | Una vez cada 2 años | Aproximadamente dos veces al año |

| Plazo de amortización | 2–3 años a través del ahorro de energía y OPEX | Más largo debido a mayores OPEX y tiempo de inactividad |

Ventajas clave y beneficios probados con la opinión de expertos

- La alta densidad de corriente y los bucles de control rápidos estabilizan los arcos del horno, mejorando la consistencia de la fusión y reduciendo el consumo de electrodos.

- Las pérdidas ultrabajas reducen el consumo eléctrico en un 10%–15% anual y reducen el rechazo de calor en las salas de control/MCC.

- El diseño resistente al polvo y al calor que utiliza sustratos cerámicos, revestimientos conformes y carcasas selladas aumenta el tiempo de actividad.

- Los bloques de alimentación modulares simplifican la ampliación y el mantenimiento; los submódulos de intercambio en caliente y las barras colectoras estandarizadas aceleran las reparaciones.

Cita de un experto:

“Los dispositivos de banda prohibida ancha como el SiC ofrecen una eficiencia y un rendimiento transitorio superiores, lo que permite convertidores más compactos y fiables para entornos de horno hostiles”. — Power Electronics Magazine, Industrial WBG Converters (2023)

Referencia de autoridad:

“Los ahorros a nivel de sistema de la adopción de SiC continúan impulsando la aceptación industrial hasta 2025, especialmente donde la fiabilidad y la densidad de potencia ofrecen reducciones medibles de OPEX”. — Yole Group, Power SiC Market Monitor (2024)

Aplicaciones reales e historias de éxito mensurables

- Conversión de horno de cuchara de taller de fusión de acero

- Resultado: Aumento de la eficiencia del 92,3% al 98,1%. Los ahorros anuales de electricidad superaron los 120.000 USD. Las horas de funcionamiento aumentaron de 8.000 a 8.760 por año después de reducir los disparos relacionados con el calor y estabilizar los golpes de arco.

- Hornos auxiliares y precalentadores de hornos de cemento

- Beneficio: Reducción del 35% en la huella del patín de refrigeración y mejora del factor de potencia con la configuración AFE opcional; menores cargas de HVAC en la sala MCC.

- Hornos de fundición y calcinación en minas

- Beneficio: Los armarios IP54 sellados contra el polvo con refrigeración líquida mantuvieron un funcionamiento estable durante las fases de voladura y trituración; el mantenimiento predictivo marcó la obstrucción del filtro de refrigerante antes de los disparos.

Selección y mantenimiento

- Calidad de la energía y armónicos: Elija multipulso o AFE según los límites de THD de la planta; coordine con los requisitos de los servicios públicos en las zonas industriales.

- Protección medioambiental: Especifique la clasificación IP, la ventilación a presión positiva y la filtración; considere la refrigeración líquida para zonas de alto calor radiante.

- Interfaz eléctrica: Valide el dimensionamiento del transformador, la resistencia a cortocircuitos y la coordinación de la protección; asegure la energía adecuada del enlace de CC para la estabilidad del arco.

- Cableado y EMC: Utilice barras colectoras laminadas, trayectorias de retorno cortas, cables de control blindados y juntas EMI; realice comprobaciones de emisiones conducidas/radiadas.

- Mantenimiento preventivo (intervalo de 24 meses): Inspeccione las interfaces térmicas, el par de la barra colectora, la calidad del medio filtrante/refrigerante, los sensores y las versiones de firmware.

Factores de éxito del sector y testimonios de clientes

- Factores de éxito: Auditoría de calidad de energía preinstalada, modelado de estabilidad del arco, simulación térmica para la colocación de la carcasa cerca de zonas calientes y capacitación del operador para diagnósticos y ajustes de funcionamiento continuo.

- Voz del cliente: “El convertidor de horno SiC estabilizó nuestros ciclos de calentamiento de la cuchara y redujo el consumo de electrodos, al tiempo que redujo la complejidad de la refrigeración”. — Gerente de electricidad, complejo siderúrgico integrado en Punjab.

Innovaciones futuras y tendencias del mercado 2025+

- Clases de dispositivos SiC de mayor voltaje (hasta 3,3 kV) que permiten menos elementos en serie y extremos frontales de media tensión más sencillos.

- Inteligencia integrada con análisis perimetral y gemelos digitales para la optimización del arco, la predicción del desgaste de los electrodos y la reducción del tiempo de ciclo.

- Localización a través de la transferencia de tecnología y el montaje/prueba en tierra para reducir los plazos de entrega y mejorar la capacidad de respuesta del servicio en Pakistán.

- Integración de la sostenibilidad: Alineación directa con los KPI de ISO 50001 y las hojas de ruta de descarbonización para los grupos siderúrgicos y cementeros orientados a la exportación.

Perspectivas de la industria:

“La descarbonización industrial depende de las ganancias de eficiencia de la conversión de energía y el monitoreo digital, áreas donde el SiC ofrece mejoras inmediatas y bancables”. — Agencia Internacional de la Energía, Perspectivas tecnológicas (2024)

Preguntas frecuentes y respuestas de expertos

- ¿Pueden los convertidores SiC reemplazar las fuentes de alimentación de horno existentes basadas en silicio sin una reelaboración importante?

- Sí. Los kits de adaptación incluyen adaptadores mecánicos, interfaces de barra colectora e integración de control, lo que minimiza el tiempo de inactividad.

- ¿Cómo manejan estas unidades los destellos de arco y las caídas de tensión?

- El control rápido de la corriente, la estabilización del enlace de CC, los algoritmos de funcionamiento continuo y la supresión de sobretensiones/arcos mitigan las caídas y los eventos transitorios.

- ¿Qué estrategia de refrigeración se recomienda cerca de los hornos?

- Refrigeración líquida con carcasas selladas o intercambiadores de calor de aire a aire para evitar la entrada de polvo; controlar la pureza y el flujo del refrigerante.

- ¿Cuáles son los plazos de entrega típicos para configuraciones personalizadas?

- Las construcciones estándar se envían en 6–10 semanas; carcasas/clasificaciones personalizadas en 10–14 semanas con soporte de puesta en marcha de socios locales.

- ¿Qué normas y documentación se proporcionan para las pruebas de aceptación?

- Informes alineados con IEC 62477-1, serie IEC 61000 e IEC 60747; orientación para la documentación ISO 50001/14001.

Por qué esta solución es adecuada para sus operaciones

Las unidades de conversión de potencia SiC proporcionan la eficiencia, la resistencia térmica y la resistencia al polvo esenciales para el tiempo de actividad del horno eléctrico en los duros entornos industriales de Pakistán. Al ofrecer una eficiencia de >98%, refrigeración compacta y control rápido de la corriente, estos sistemas reducen los costos de energía, estabilizan los arcos y aumentan el rendimiento, al tiempo que se integran sin problemas con la infraestructura existente y cumplen con las expectativas de cumplimiento locales. El resultado es un menor costo total de propiedad y una plataforma preparada para el futuro para el crecimiento.

Conecte con especialistas para soluciones personalizadas

Acelere la modernización de la potencia de su horno con experiencia integral en carburo de silicio y entrega llave en mano.

- Más de 10 años de experiencia en la fabricación de SiC

- Respaldo de un ecosistema de investigación líder para una innovación rápida

- Desarrollo de productos personalizados en materiales R-SiC, SSiC, RBSiC y SiSiC

- Servicios de transferencia de tecnología y establecimiento de fábricas para localizar la capacidad

- Soluciones llave en mano desde el procesamiento de materiales hasta las unidades de conversión de potencia probadas y empaquetadas

- Historial comprobado con más de 19 empresas industriales

Solicite una consulta gratuita, una evaluación de viabilidad y un modelo de ROI específico para el horno. Asegure un plan de adaptación por fases con garantías de rendimiento adaptadas a las condiciones de su taller de fusión.

- Email: [email protected]

- Teléfono/WhatsApp: +86 133 6536 0038

Pasos recomendados: Comparta diagramas unifilares, ciclos de trabajo del horno y condiciones ambientales del sitio; programe una auditoría de calidad de energía; planifique una adaptación piloto para la validación basada en datos.

Metadatos del artículo

- Última actualización: 2025-09-12

- Próxima actualización programada: 2026-03-31

- Referencias: IEEE Power Electronics Magazine (2023) Industrial WBG Converters; Yole Group Power SiC Market Monitor (2024); International Energy Agency Technology Perspectives (2024)

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.