Nuevo procesamiento de SiC para ventajas mejoradas

Compartir

Nuevo procesamiento de SiC para ventajas mejoradas

En el panorama industrial actual, en rápida evolución, la demanda de materiales avanzados capaces de soportar condiciones extremas es más alta que nunca. Entre ellos, el carburo de silicio (SiC) destaca como un material de rendimiento sin igual, fundamental para industrias que van desde semiconductores y automoción hasta aeroespacial y energías renovables. Sus excepcionales propiedades, como su dureza superior, su alta conductividad térmica, su inercia química y su excelente resistencia a altas temperaturas, lo convierten en el material de elección para componentes que se enfrentan a los entornos operativos más exigentes. Sin embargo, para desbloquear todo el potencial del SiC, a menudo se necesitan nuevas técnicas de procesamiento para lograr las especificaciones precisas y las ventajas mejoradas que exigen las aplicaciones modernas. Esta entrada de blog profundiza en el mundo de los productos de carburo de silicio personalizados, explorando los últimos avances en el procesamiento y cómo están transformando varios sectores industriales.

¿Qué son los productos de carburo de silicio personalizados y por qué son esenciales?

Los productos de carburo de silicio personalizados son componentes diseñados y fabricados meticulosamente para satisfacer las especificaciones exactas de una aplicación concreta. A diferencia de las soluciones estándar, las piezas de SiC personalizadas ofrecen un rendimiento a medida, geometrías optimizadas y composiciones de materiales específicas para abordar retos únicos. Este enfoque a medida es esencial porque los materiales estándar a menudo se quedan cortos en entornos caracterizados por:

- Temperaturas extremas: El SiC mantiene su integridad mecánica y sus propiedades eléctricas a temperaturas superiores a 1.500 °C.

- Desgaste abrasivo: Su excepcional dureza, sólo superada por el diamante, proporciona una resistencia excepcional al desgaste y la erosión.

- Productos químicos corrosivos: El SiC presenta una notable inercia a una amplia gama de ácidos, bases y productos químicos agresivos.

- Campos eléctricos elevados: Fundamental para la electrónica de potencia, el SiC ofrece una alta tensión de ruptura y bajas pérdidas de conmutación.

- Choque térmico: La excelente resistencia al choque térmico garantiza la durabilidad ante las rápidas fluctuaciones de temperatura.

Para los ingenieros, los responsables de compras y los compradores técnicos de industrias como la de los semiconductores, la automoción, la aeroespacial, la electrónica de potencia y la fabricación industrial, los componentes de SiC personalizados no son sólo una opción, sino una necesidad para lograr un rendimiento revolucionario, prolongar la vida útil de los productos y garantizar la fiabilidad operativa.

Principales aplicaciones del carburo de silicio en la industria

La versatilidad del carburo de silicio permite su despliegue en un amplio espectro de aplicaciones críticas. Las nuevas técnicas de procesamiento de SiC amplían aún más su utilidad, lo que permite la creación de componentes que superan los límites de lo posible.

- Fabricación de semiconductores: El SiC es vital para los componentes de hornos de alta temperatura, los portadores de obleas y los tubos de proceso, lo que garantiza la pureza y la estabilidad en los pasos de producción críticos.

- Industria del automóvil: La electrónica de potencia en los vehículos eléctricos (VE) y los vehículos híbridos depende en gran medida del SiC para los inversores, los cargadores de a bordo y los convertidores CC-CC, lo que da lugar a sistemas más pequeños, eficientes y ligeros.

- Aeroespacial y Defensa: Se utiliza en componentes estructurales ligeros y de alta resistencia, intercambiadores de calor, radomos de misiles y sistemas de frenado, donde las temperaturas extremas y los entornos hostiles son habituales.

- Electrónica de potencia: Los dispositivos de potencia de SiC están revolucionando las redes, los accionamientos de motores industriales y los sistemas de energía renovable al ofrecer una mayor eficiencia, velocidades de conmutación más rápidas y una menor complejidad del sistema.

- Energía renovable: Esencial para los inversores solares y los convertidores de turbinas eólicas, lo que mejora la eficiencia y la fiabilidad en la conversión de energía.

- Metalurgia y procesamiento a alta temperatura: Los refractarios de SiC, los muebles de horno y los crisoles soportan el calor extremo y los metales fundidos corrosivos.

- Procesamiento químico: Componentes como los sellos de las bombas, las piezas de las válvulas y los tubos de los intercambiadores de calor se benefician de la excepcional resistencia química del SiC.

- Fabricación de LED: Los sustratos de SiC se utilizan para el crecimiento de capas de GaN, cruciales para los LED de alto brillo.

- Maquinaria industrial: Las piezas de desgaste, los rodamientos y las boquillas fabricadas con SiC ofrecen una vida útil prolongada y un menor mantenimiento en entornos abrasivos.

- Telecomunicaciones: Los dispositivos de alta frecuencia y los amplificadores de potencia aprovechan el SiC para obtener un rendimiento superior.

- Petróleo y gas: Herramientas y componentes de fondo de pozo expuestos a lodos abrasivos y fluidos corrosivos.

- Productos sanitarios: Componentes de precisión que requieren biocompatibilidad y alta resistencia al desgaste.

- Transporte ferroviario: Convertidores de potencia para sistemas de tracción en trenes.

- Energía nuclear: Componentes estructurales en reactores debido a su alta resistencia a la radiación y estabilidad térmica.

¿Por qué elegir carburo de silicio personalizado para obtener ventajas mejoradas?

Aunque los productos de SiC estándar ofrecen ventajas significativas, las soluciones personalizadas elevan el rendimiento al siguiente nivel. La capacidad de controlar con precisión la microestructura, la pureza y la geometría del material durante el nuevo procesamiento permite obtener resultados superiores.

ofrecen un menor costo total de propiedad para aplicaciones automotrices de alto desgaste.

- Resistencia térmica optimizada: Las composiciones a medida pueden ofrecer una estabilidad térmica aún mayor para aplicaciones específicas de alta temperatura.

- son una categoría de producto especializada. Las formulaciones personalizadas y los tratamientos de superficie pueden proporcionar una resistencia superior a la abrasión y la erosión.

- Inercia química excepcional: Se pueden elegir o modificar grados específicos de SiC para mejorar la resistencia a agentes corrosivos concretos.

- Propiedades eléctricas precisas: El dopaje y el procesamiento personalizados pueden lograr la conductividad eléctrica o las propiedades aislantes deseadas para dispositivos electrónicos avanzados.

- Geometrías complejas: Las nuevas técnicas de procesamiento permiten la creación de formas y características intrincadas imposibles con los métodos convencionales, optimizando el rendimiento y la integración.

- Reducción de peso y tamaño: Al optimizar el diseño y el uso de materiales, el SiC personalizado puede contribuir a sistemas más ligeros y compactos, especialmente críticos en la industria aeroespacial y la automoción.

Grados y composiciones de SiC recomendados

El rendimiento de un componente de SiC está muy influenciado por su grado y composición. El nuevo procesamiento permite un mayor control sobre estos factores, lo que conduce a propiedades optimizadas. Estos son algunos tipos de SiC comúnmente recomendados:

| Grado/Tipo de SiC | Características principales | Aplicaciones típicas |

|---|---|---|

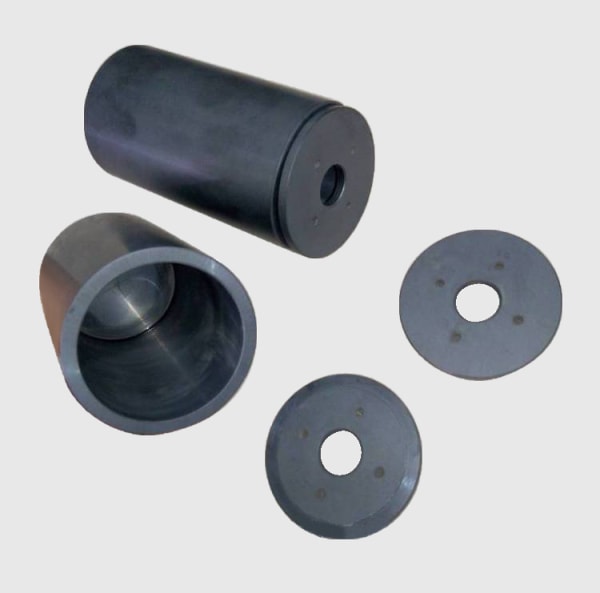

| SiC unido por reacción (RBSiC) | Alta resistencia, excelente resistencia al desgaste, buena resistencia al choque térmico, capacidades de forma casi neta. Contiene silicio libre. | Muebles de horno, sellos mecánicos, placas de desgaste, insertos de boquillas. |

| SiC Alfa Sinterizado (SSiC) | Alta pureza, resistencia superior a la corrosión, alta resistencia, excelente resistencia al choque térmico, muy duro. Sin silicio libre. | Sellos mecánicos, componentes de bombas, válvulas de bola, piezas estructurales de alta temperatura, equipos para semiconductores. |

| SiC unido a nitruro (NBSiC) | Buena resistencia a altas temperaturas, buena resistencia al choque térmico, coste moderado. | Revestimientos refractarios, componentes de hornos, muebles de horno. |

| SiC depositado por vapor químico (CVD). | Pureza extremadamente alta, densidad teórica, propiedades isotrópicas, excelente acabado superficial. Revestimientos finos o formas complejas. | Susceptores para semiconductores, componentes ópticos, sustratos de espejos, piezas de precisión. |

| Carburo de silicio siliconizado (SiSiC) | Buena resistencia, resistencia al desgaste, excelente conductividad térmica. Contiene silicio libre. | Piezas de desgaste, impulsores de bombas, boquillas, intercambiadores de calor. |

Consideraciones de diseño para productos de SiC

El diseño con carburo de silicio requiere una comprensión especializada de sus propiedades materiales únicas. El nuevo procesamiento de SiC permite una mayor flexibilidad de diseño, pero los principios fundamentales siguen siendo cruciales para obtener resultados satisfactorios.

Consideraciones clave de diseño:

- Límites de geometría: Aunque los avances permiten formas más complejas, deben evitarse las esquinas afiladas, las paredes delgadas y los cambios bruscos de sección transversal debido a la fragilidad inherente del SiC. Se prefieren los radios grandes.

- Uniformidad del grosor de la pared: El grosor uniforme de las paredes es vital para una expansión y contracción térmica uniformes, lo que minimiza las tensiones internas durante el procesamiento y el funcionamiento.

- Puntos de tensión: Identifique los posibles puntos de concentración de tensiones durante el diseño, especialmente en zonas sometidas a cargas elevadas o gradientes térmicos. Se recomienda encarecidamente el análisis de elementos finitos (FEA).

- Fijación y unión: Considere cómo se unirán los componentes de SiC a otros materiales. Los métodos de soldadura fuerte, unión adhesiva y fijación mecánica tienen implicaciones de diseño específicas.

- Maquinabilidad: Aunque el SiC es extremadamente duro, las técnicas de mecanizado avanzadas como la rectificación con diamante, el mecanizado por láser y el mecanizado por ultrasonidos pueden crear características intrincadas. El diseño para la fabricación (DFM) es clave.

- Selección del grado de material: El grado específico de SiC debe elegirse en función del entorno operativo (temperatura, exposición química, cargas mecánicas) y de las características de rendimiento deseadas.

Tolerancia, acabado superficial y precisión dimensional

Lograr una alta precisión en los componentes de SiC es fundamental para muchas aplicaciones avanzadas. Las nuevas técnicas de procesamiento, junto con los métodos de acabado especializados, permiten una exactitud excepcional.

Tolerancias alcanzables:

- Tal como se dispara/Tal como se sinteriza: Normalmente, para dimensiones menos críticas, las tolerancias podrían estar en el rango de ±0,5% o ±0,005 pulgadas, lo que sea mayor.

- Rectificado/Lapeado: Para aplicaciones de alta precisión, la rectificación y el lapeado con diamante pueden lograr tolerancias tan ajustadas como ±0,0001 a ±0,0005 pulgadas (2,5 a 12,5 micrómetros), dependiendo del tamaño y la complejidad de la pieza.

- Desviación y Planitud: Se puede controlar con especificaciones muy estrictas, a menudo en el rango de los micrómetros, para aplicaciones críticas de sellado u ópticas.

Opciones de acabado superficial:

- Tal como se dispara/Tal como se sinteriza: Normalmente, se traduce en un acabado mate con una rugosidad de Ra 1,6-6,3 µm (63-250 µpulgadas).

- Rectificado: Se consigue un acabado más suave, a menudo Ra 0,4-0,8 µm (16-32 µpulgadas).

- Lapeado/Pulido: Para superficies ultrasuaves, como las que se requieren para sellos, rodamientos o componentes ópticos, se pueden lograr acabados de hasta Ra < 0,1 µm (< 4 µpulgadas).

La exactitud dimensional es primordial en aplicaciones como el procesamiento de semiconductores, donde la alineación y el ajuste precisos no son negociables. Fabricantes de SiC personalizados aprovechan los sistemas avanzados de metrología y control de calidad para garantizar que los componentes cumplen los requisitos más estrictos.

Necesidades de posprocesamiento para un rendimiento mejorado

Tras la fabricación inicial, los componentes de SiC suelen someterse a pasos de posprocesamiento para refinar sus propiedades, mejorar el rendimiento o prepararlos para el montaje.

- Rectificado: La rectificación de precisión con diamante se utiliza habitualmente para lograr tolerancias dimensionales ajustadas y mejorar los acabados superficiales.

- Lapeado y pulido: Esencial para superficies de sellado críticas, componentes ópticos y superficies de apoyo para lograr una planitud y suavidad extremas.

- Afilado: Se utiliza para diámetros internos para mejorar el acabado superficial y la precisión dimensional.

- Soldadura fuerte/Unión: El SiC puede soldarse a metales u otras cerámicas para crear conjuntos complejos o sellos herméticos para aplicaciones exigentes.

- Recubrimiento: Si bien el SiC es inherentemente resistente, los recubrimientos específicos (por ejemplo, capas adicionales de SiC CVD para ultra pureza en aplicaciones de semiconductores o recubrimientos especializados resistentes al desgaste) pueden mejorar aún más el rendimiento.

- Limpieza: A menudo se requiere una limpieza a fondo, especialmente para aplicaciones de semiconductores y médicas, para eliminar cualquier contaminante.

Desafíos comunes y cómo superarlos

A pesar de sus propiedades superiores, trabajar con SiC presenta ciertos desafíos. Los fabricantes de SiC personalizados con experiencia han desarrollado estrategias sólidas para mitigar estos problemas.

Desafíos:

- Fragilidad: El SiC es un material duro pero frágil, lo que lo hace susceptible a astillarse o agrietarse bajo impacto o tensión de tracción excesiva.

- Complejidad del mecanizado: Su extrema dureza dificulta y encarece el mecanizado convencional.

- Sensibilidad al choque térmico (aunque menor que otras cerámicas): Si bien es bueno, los ciclos térmicos rápidos extremos o repetidos aún pueden causar problemas en algunos diseños.

- Altas Temperaturas de Procesamiento: La sinterización del SiC requiere temperaturas muy altas, lo que hace que el proceso de fabricación consuma mucha energía y requiera equipos especializados.

- Costo: Las materias primas y los métodos de procesamiento especializados contribuyen a un costo más alto en comparación con los materiales de ingeniería tradicionales.

Cómo superarlos:

- Diseño optimizado: El empleo de los principios de DFM, el análisis de tensión y la evitación de esquinas afiladas minimiza las concentraciones de tensión.

- Mecanizado avanzado: La utilización de rectificado con diamante, EDM, mecanizado láser y mecanizado ultrasónico para una fabricación precisa y eficiente.

- Procesamiento controlado: Control cuidadoso de las velocidades de calentamiento y enfriamiento durante la fabricación para evitar el choque térmico y garantizar la integridad del material.

- Selección de materiales: Elegir el grado de SiC óptimo para las exigencias térmicas y mecánicas de la aplicación específica.

- Asociación experta: Colaborar con fabricantes de SiC con experiencia que posean el conocimiento y el equipo especializados para afrontar estos desafíos.

Cómo elegir el proveedor de SiC adecuado

Seleccionar el proveedor adecuado para productos de carburo de silicio personalizados es una decisión fundamental que impacta directamente en el éxito de su proyecto. Para los compradores técnicos, los gerentes de adquisiciones y los ingenieros, esta elección va más allá del precio.

Al evaluar a los posibles socios, considere lo siguiente:

- Capacidades técnicas: ¿El proveedor tiene un profundo conocimiento de la ciencia de los materiales de SiC, las técnicas de procesamiento (sinterización, unión por reacción, CVD) y el mecanizado avanzado? ¿Pueden ayudar con la optimización del diseño y brindar soporte de ingeniería?

- Opciones de materiales: ¿Ofrecen una gama completa de grados de SiC (SSiC, RBSiC, SiSiC, SiC CVD) para satisfacer los diversos requisitos de la aplicación?

- Control de Calidad y Certificaciones: Busque certificaciones ISO, procesos estrictos de garantía de calidad y un historial de calidad constante del producto.

- Experiencia y trayectoria: Un proveedor con amplia experiencia en su industria (por ejemplo, semiconductores, aeroespacial, automotriz) comprenderá mejor sus necesidades y desafíos específicos. Solicite estudios de casos o referencias.

- Experiencia en personalización: ¿Se especializan en piezas personalizadas o son principalmente un proveedor estándar? La verdadera personalización requiere diseño, herramientas y capacidades de fabricación especializados.

- I+D e Innovación: Un proveedor con visión de futuro invertirá en I+D y explorará nuevas técnicas de procesamiento del SiC para ofrecer soluciones de vanguardia.

- Fiabilidad de la cadena de suministro: Para los compradores B2B, el suministro constante y la entrega a tiempo son cruciales. Evalúe su capacidad de producción y capacidades logísticas.

- Servicio al cliente: Un equipo de soporte técnico y de ventas receptivo y conocedor es invaluable durante todo el ciclo de vida del proyecto.

Factores de coste y consideraciones sobre el plazo de entrega

Comprender los factores que influyen en el coste y el plazo de entrega de los productos de SiC personalizados es esencial para una planificación y presupuestación eficaces del proyecto.

Factores de coste:

- Grado del material: Los grados de alta pureza como SSiC o SiC CVD generalmente cuestan más que RBSiC o NBSiC debido a un procesamiento más complejo.

- Complejidad de la pieza: Las geometrías intrincadas, las tolerancias ajustadas y las características finas aumentan significativamente los costos de fabricación debido al mecanizado especializado y los tiempos de procesamiento más largos.

- Volumen: Como ocurre con la mayoría de los bienes manufacturados, los volúmenes de producción más altos suelen generar costos por unidad más bajos debido a las economías de escala.

- Requisitos de post-procesamiento: El rectificado, el lapeado, el pulido o los recubrimientos especializados extensos se suman al costo general.

- Soporte de diseño e ingeniería: Si el proveedor ofrece importantes servicios de diseño, FEA o creación de prototipos, estos se tendrán en cuenta en el precio.

- Costos de las herramientas: Para los nuevos diseños, los costos de ingeniería no recurrentes (NRE) para las herramientas (moldes, accesorios) pueden ser una inversión inicial significativa.

Consideraciones de Plazo de Entrega:

- Diseño y creación de prototipos: Esta fase puede oscilar entre unas pocas semanas y varios meses, según la complejidad y los ciclos de diseño iterativos.

- Fabricación de herramientas: La producción de moldes y accesorios puede tardar varias semanas.

- Disponibilidad del material: Si bien las materias primas de SiC generalmente están disponibles, las purezas o formas específicas podrían tener plazos de entrega.

- Proceso de fabricación: El proceso de fabricación de SiC en sí (sinterización, unión por reacción) implica largos ciclos de alta temperatura y un control preciso.

- Post-procesamiento: El rectificado, el lapeado y otros pasos de acabado pueden agregar un tiempo significativo, especialmente para piezas de alta precisión.

- Retraso del proveedor: La carga de trabajo actual del proveedor elegido impactará en los plazos de entrega. Discuta esto por adelantado.

Preguntas más frecuentes (FAQ)

Estas son algunas de las preguntas más frecuentes que nos plantean sobre los productos de carburo de silicio personalizados:

P1: ¿Cuál es la vida útil típica de un componente de SiC personalizado en una aplicación de alta temperatura?

R1: La vida útil de un componente de SiC personalizado en aplicaciones de alta temperatura puede variar significativamente según el grado específico de SiC, la temperatura de funcionamiento exacta, la frecuencia de los ciclos térmicos, las cargas mecánicas y la presencia de agentes corrosivos. Sin embargo, el SiC es conocido por su excepcional longevidad en tales entornos, a menudo superando a las alternativas metálicas o de otras cerámicas por muchas veces. Por ejemplo, en una aplicación bien diseñada, un componente de mobiliario de horno de SiC puede durar años, donde los materiales tradicionales podrían fallar en meses. Nuestro equipo de ingeniería puede proporcionar estimaciones más específicas basadas en los parámetros detallados de su aplicación.

P2: ¿Se pueden reparar o reciclar los componentes de SiC personalizados?

R2: Debido a la extrema dureza e inercia química del SiC, la reparación de componentes dañados generalmente no es factible ni rentable. Los pequeños astillados podrían rectificarse en algunos casos, pero las fallas estructurales suelen requerir reemplazo. Si bien el SiC en sí mismo es un compuesto estable, el reciclaje de componentes de SiC en el sentido tradicional (como los metales) es un desafío debido a su alto punto de fusión y estabilidad química. Sin embargo, se están realizando esfuerzos en investigación para desarrollar métodos para recuperar materiales de SiC valiosos de los flujos de residuos, particularmente de las lechadas de rectificado y las obleas de SiC usadas.

P3: ¿Cómo se compara el SiC con otras cerámicas avanzadas como la alúmina o la zirconia para la resistencia al desgaste?

R3: El carburo de silicio generalmente ofrece una resistencia al desgaste superior en comparación con la alúmina ($Al_2O_3$) y la zirconia ($ZrO_2$), especialmente en entornos abrasivos. La extrema dureza del SiC (Mohs 9-9,5) y su alto módulo de elasticidad proporcionan una excelente resistencia a los arañazos, la erosión y el desgaste por deslizamiento. Si bien la alúmina es una buena cerámica de uso general con propiedades de desgaste decentes, y la zirconia ofrece una excelente tenacidad, el SiC generalmente las supera en aplicaciones que requieren una resistencia extrema al desgaste bajo cargas elevadas o en lechadas abrasivas. Para comparaciones específicas y orientación sobre la selección de materiales, nuestro equipo técnico puede proporcionar datos detallados.

Conclusión

Los productos personalizados de carburo de silicio están a la vanguardia de la innovación de materiales, ofreciendo un rendimiento sin igual para los entornos industriales más exigentes. Gracias a las novedosas técnicas de procesamiento del carburo de silicio, los ingenieros y compradores técnicos pueden encontrar soluciones a medida que ofrecen una mayor resistencia térmica, una resistencia superior al desgaste, una inercia química excepcional y unas propiedades eléctricas precisas. Desde componentes semiconductores de gran pureza hasta robustas piezas aeroespaciales y eficientes componentes electrónicos de potencia, la propuesta de valor del SiC a medida es clara: mayor vida útil, mayor eficiencia de los sistemas y prestaciones revolucionarias. Para aprovechar estas ventajas y garantizar el éxito de sus proyectos críticos, es esencial asociarse con un fabricante de SiC a medida con conocimientos y experiencia, como Sicarb Tech. Nos dedicamos a proporcionar componentes de carburo de silicio personalizados de mayor calidad y más competitivos en costes, e incluso ofrecemos transferencia de tecnología para clientes que deseen establecer sus propias capacidades de fabricación de SiC. Aproveche el poder del carburo de silicio a medida e impulse sus innovaciones a nuevas cotas.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.