Sustratos cerámicos de baja resistencia térmica (Si3N4/AlN) para el envasado de módulos de SiC y la integración de disipadores térmicos

Compartir

Visión general del producto y relevancia para el mercado en 2025

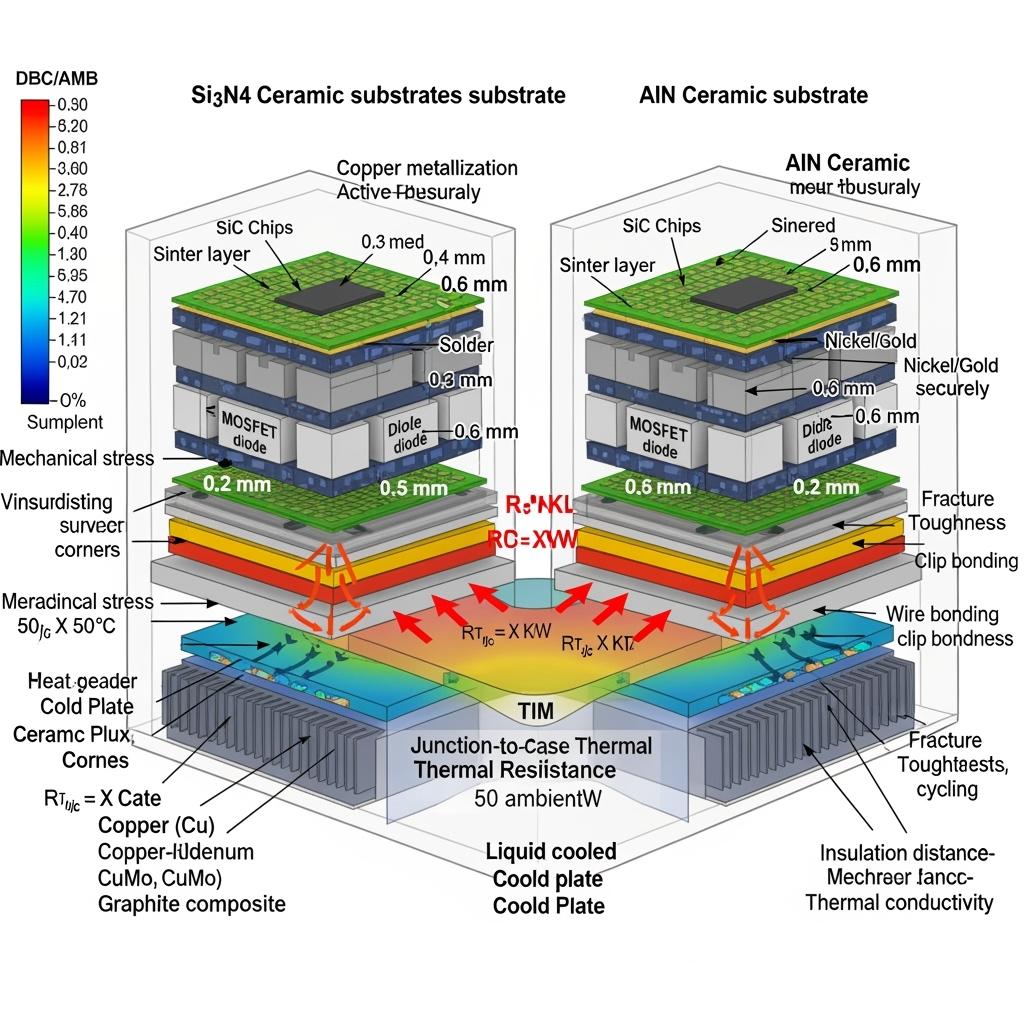

Los sustratos cerámicos de baja resistencia térmica, principalmente nitruro de silicio (Si3N4) y nitruro de aluminio (AlN) en configuraciones de cobre de unión directa (DBC) o soldadura fuerte de metal activo (AMB), son la columna vertebral térmica y mecánica de los módulos de potencia de carburo de silicio (SiC). Proporcionan alta conductividad térmica, robusta resistencia mecánica y aislamiento eléctrico fiable, lo que permite inversores y accionamientos industriales compactos y de alta eficiencia que deben funcionar en los entornos calientes (45–50 °C) y polvorientos de Pakistán. Cuando se co-optimizan con esparcidores de calor (Cu, CuMo, CuW o compuestos de grafito) y unión de troquel de alta fiabilidad (por ejemplo, sinterización Ag), estos sustratos reducen la resistencia térmica de la unión a la carcasa, mejoran la resistencia al ciclo térmico y extienden la vida útil del módulo a 200.000 horas, lo cual es esencial para las interconexiones fotovoltaicas de nivel de distribución de 11–33 kV y los molinos textiles, cementeros y siderúrgico aplicaciones.

En 2025, las frecuencias de conmutación de SiC de 50–150 kHz reducen el tamaño de los componentes magnéticos, pero aumentan la densidad del flujo de calor. Los sustratos con alta conductividad térmica (AlN) y tenacidad a la fractura superior (Si3N4) mitigan la tensión termomecánica de los rápidos cambios de carga y temperatura. El diseño integrado (sustrato, grosor de metalización de cobre, acabado de la superficie y apilamiento del esparcidor de calor) se traduce directamente en una mayor eficiencia del sistema (≥98,5 %), hasta 2× la densidad de potencia y aproximadamente un 40 % de reducción en el volumen del sistema de refrigeración en comparación con los diseños de silicio tradicionales.

Especificaciones técnicas y funciones avanzadas

- Opciones y propiedades cerámicas:

- Si3N4 DBC/AMB: Alta tenacidad a la fractura y excelente resistencia al choque térmico; conductividad térmica típica ~70–90 W/m·K

- AlN DBC/AMB: Muy alta conductividad térmica ~150–180 W/m·K; adecuado para el máximo flujo de calor y diseños compactos

- Cobre y acabados:

- Grosor del cobre: 0,3–0,6 mm típico (personalizable según los requisitos de corriente y propagación térmica)

- Acabados de la superficie: Ni/Au, Ag u OSP compatibles con sinterización Ag o fijación por soldadura; rugosidad controlada para la fiabilidad de la unión

- Rendimiento térmico:

- Reducción de la unión a la carcasa (por troquel) mediante la selección de cerámica optimizada y el acoplamiento del esparcidor de calor

- Soporte para el control ΔTj con funcionamiento a alta frecuencia (50–150 kHz), lo que permite temperaturas de unión estables de hasta +175 °C

- Mecánica y fiabilidad:

- Resistencia al ciclo de potencia mediante apilamientos CTE coincidentes (SiC–sinterización Ag–cerámica–Cu–esparcidor)

- Altas tensiones de inicio de descarga parcial con grosor dieléctrico controlado para márgenes de aislamiento MV

- Integración con esparcidores de calor:

- Cu para una propagación rentable; CuMo/CuW para la coincidencia de CTE y el control de la flexión; compuestos de grafito para la reducción de peso y la conductividad en el plano

- Guía de selección de TIM (grasa, cambio de fase o almohadillas de gel) para minimizar la resistencia de la carcasa a la placa fría

- Fabricación y calidad:

- Especificaciones de planitud y flexión ajustadas; estructuración láser para patrones de cobre; opciones de máscara de soldadura o pasivación

- Trazabilidad completa con certificados de lote: conductividad térmica, resistencia dieléctrica, adhesión de metalización y metrología de espesor

Comparación descriptiva: Sustratos Si3N4 frente a AlN para módulos SiC en condiciones ambientales adversas

| Criterio | Si3N4 DBC/AMB ( | AlN DBC/AMB (conductividad térmica máxima) |

|---|---|---|

| Conductividad térmica | ~70–90 W/m·K | ~150–180 W/m·K |

| Resistencia a la fractura / choque térmico | Excelente; lo mejor para ciclos agresivos | Bueno; requiere un diseño mecánico cuidadoso |

| Uso típico | Ciclos pesados, accionamientos de alta tensión mecánica | Mayor densidad de potencia, módulos compactos |

| Coste | Moderado | Más alto |

| Disipador de calor recomendado | Cu/CuMo para tensión equilibrada | CuMo/CuW o compuesto de grafito para controlar la combadura |

Ventajas clave y beneficios probados con la cita de un experto

- Menor resistencia térmica: AlN proporciona la mejor eliminación de calor para diseños densos, mientras que Si3N4 ofrece una resistencia robusta a los ciclos, ambos soportando una eficiencia del inversor ≥98,5 % y una menor carga de refrigeración.

- Fiabilidad a alta temperatura ambiente: Los materiales y las apilaciones mantienen la integridad en condiciones ambientales de 45–50 °C y transitorios de carga frecuentes comunes en las instalaciones industriales de Pakistán.

- Módulos compactos: La alta conductividad térmica, junto con los disipadores de calor optimizados, admiten hasta 2× la densidad de potencia y carcasas más pequeñas.

- Rendimiento constante: La metalización controlada, el grosor dieléctrico y la planitud reducen la variación del montaje y mejoran el rendimiento.

Perspectiva experta:

“La selección del sustrato cerámico y la pila de cobre adecuados es fundamental para la fiabilidad del módulo SiC. AlN ofrece una conductividad térmica inigualable, mientras que Si3N4 destaca en robustez mecánica durante los ciclos de potencia. Ambos pueden lograr una larga vida útil cuando se combinan con una fijación de chip y una dispersión de calor adecuadas”. — Perspectivas de embalaje de módulos de potencia IEEE (ieee.org)

Aplicaciones reales e historias de éxito mensurables

- Inversores fotovoltaicos de media tensión (sur de Pakistán): La transición de alúmina a AlN DBC con disipadores CuMo redujo las temperaturas de unión en 8–12 K a plena carga, lo que permite una eficiencia ≥98,5 % y una reducción de aproximadamente el 40 % del volumen del sistema de refrigeración.

- Accionamientos de plantas textiles: Los sustratos de Si3N4 combinados con sinterización de Ag mejoraron la vida útil de los ciclos de potencia en un 20–30 % estimado en comparación con las pilas basadas en alúmina, lo que redujo los eventos de disparo térmico durante los meses de verano pico.

- Fábricas de cemento y acero: Los módulos de Si3N4 demostraron menos grietas en el sustrato y un rendimiento estable de descarga parcial después de ciclos térmicos prolongados, lo que mejoró el tiempo de actividad en entornos polvorientos y con altas vibraciones.

Selección y mantenimiento

- Elección impulsada por la aplicación:

- Elija AlN para el flujo de calor más alto y los módulos de inversor de media tensión compactos; priorice Si3N4 para accionamientos que enfrentan ciclos agresivos y tensión mecánica.

- Apilamiento y adaptación de CTE:

- Combine cerámicas con disipadores CuMo/CuW cuando sea fundamental minimizar la combadura y el desajuste de CTE; utilice sinterización de Ag para la fijación de chips para mejorar el rendimiento térmico y de fatiga.

- Patrón y grosor del cobre:

- Dimensione el cobre para la densidad de corriente y la dispersión; considere un Cu más grueso para los picos de corriente, pero valide contra la deformación y la tensión.

- Aislamiento y distancia de fuga:

- Defina el grosor dieléctrico y las distancias de fuga para los requisitos de aislamiento de media tensión; verifique los márgenes de descarga parcial.

- Interfaz TIM y placa fría:

- Seleccione TIM estables y de baja purga; valide la resistencia térmica de la carcasa a la placa fría en un ambiente de 45–50 °C y flujo de aire protegido contra el polvo.

- Control de calidad:

- Exija certificados de adhesión, conductividad térmica, resistencia dieléctrica y planitud; inspeccione la presencia de huecos, delaminación y defectos superficiales antes del montaje.

Factores de éxito del sector y testimonios de clientes

- Proceso de codiseño: Los equipos de embalaje, etapa de potencia y refrigeración deben optimizar conjuntamente la elección de la cerámica, el grosor del cobre y el disipador para cumplir los objetivos de ΔTj, EMI y mecánicos.

- Simulación termoestructural temprana: FEA para tensión termomecánica y CFD para refrigeración para reducir el riesgo de producción y acelerar la calificación.

Comentarios de los clientes:

“El cambio a Si3N4 DBC con sinterización de Ag estabilizó nuestros módulos durante ciclos de carga frecuentes. El rendimiento térmico mejoró sin sacrificar la robustez mecánica”. — Jefe de ingeniería, OEM de accionamientos industriales que presta servicios a plantas textiles y de acero

Futuras innovaciones y tendencias del mercado

- Disipadores compuestos avanzados con conductividad anisotrópica para una mejor dispersión lateral del calor y un peso reducido

- Cobre más grueso con patrones de alivio de tensión para sobretensiones de corriente en aplicaciones de media tensión

- Detección de temperatura integrada dentro de los sustratos para la estimación de la unión en tiempo real y el mantenimiento predictivo

- Capacidades locales de montaje y prueba para apoyar la expansión fotovoltaica de media tensión de Pakistán de >5 GW y un mercado de inversores de aproximadamente 500 millones de USD

Preguntas frecuentes y respuestas de expertos

- ¿Cuándo debo elegir Si3N4 en lugar de AlN?

Seleccione Si3N4 para una robustez de ciclo superior y fiabilidad mecánica; elija AlN para la conductividad térmica máxima y las huellas de módulo más compactas. - ¿Cuánto pueden influir los sustratos en la eficiencia?

La reducción de la resistencia térmica reduce las temperaturas de unión, lo que reduce las pérdidas por conducción y conmutación, lo que ayuda a alcanzar objetivos de eficiencia del inversor ≥98,5 %. - ¿Qué disipador de calor es mejor para los módulos SiC de media tensión?

CuMo o CuW proporcionan un buen control de CTE y rigidez; los compuestos de grafito reducen el peso y ofrecen una alta conductividad en el plano; valide con FEA y especificaciones de planitud. - ¿Son estos sustratos compatibles con la sinterización de Ag y el funcionamiento a alta temperatura?

Sí. Si3N4 y AlN DBC/AMB con los acabados adecuados se utilizan ampliamente con la sinterización de Ag y admiten el funcionamiento de la unión hasta +175 °C. - ¿Cómo afectan el polvo y las altas temperaturas ambiente a la elección del sustrato?

Afectan principalmente a la refrigeración. Con sustratos y disipadores robustos, mantenga los márgenes térmicos mediante la selección adecuada de TIM y placas frías o intercambiadores de calor resistentes al polvo.

Por qué esta solución es adecuada para sus operaciones

Los sustratos cerámicos optimizados y la integración del disipador de calor transforman la capacidad del dispositivo SiC en beneficios a nivel de sistema: temperaturas de unión más bajas, mayor eficiencia y módulos compactos y resistentes adecuados para los entornos industriales calurosos y polvorientos de Pakistán. Ya sea que se priorice la conductividad térmica máxima (AlN) o la durabilidad de los ciclos (Si3N4), la pila de sustratos correcta permite hasta 2× la densidad de potencia, una eficiencia ≥98,5 % y una larga vida útil en aplicaciones de media tensión fotovoltaica, textiles, cemento y acero.

Conecte con especialistas para soluciones personalizadas

Mejore el embalaje de su módulo con materiales diseñados para el rendimiento y la fiabilidad:

- Más de 10 años de experiencia en fabricación de SiC y conocimientos de embalaje

- Respaldo de un ecosistema de investigación líder que impulsa la innovación en cerámicas, metalización y dispersión de calor

- Desarrollo personalizado en componentes R-SiC, SSiC, RBSiC y SiSiC para la integración térmica y estructural

- Servicios de transferencia de tecnología y establecimiento de fábricas para el montaje local de sustratos a módulos

- Soluciones llave en mano que abarcan materiales, dispositivos, embalaje, refrigeración y calificación

- Trayectoria con más de 19 empresas que ofrecen ganancias de eficiencia y una vida útil más larga

Solicite una consulta gratuita y una recomendación de pila de sustrato/disipador personalizada:

- Email: [email protected]

- Teléfono/WhatsApp: +86 133 6536 0038

Asegure las ranuras de desarrollo y producción de 2025–2026 ahora para alinearse con los lanzamientos de inversores de media tensión y accionamientos industriales y reducir el tiempo de comercialización.

Metadatos del artículo

Última actualización: 2025-09-10

Próxima actualización programada: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.