Carburo de silicio prensado en caliente: el ápice del rendimiento en entornos industriales extremos

Compartir

En la incesante búsqueda de materiales que puedan soportar las condiciones industriales más duras, Carburo de silicio prensado en caliente (HPSiC) emerge como un líder. Este material cerámico avanzado está diseñado para un rendimiento excepcional donde otros materiales fallan, lo que lo hace indispensable en una amplia gama de sectores exigentes. Para ingenieros, gerentes de adquisiciones y compradores técnicos en campos como semiconductores, procesamiento a alta temperatura, aeroespacial, energía y fabricación industrial, comprender las capacidades de HPSiC es crucial para impulsar la innovación y la excelencia operativa. Esta publicación de blog profundiza en el mundo de productos personalizados de carburo de silicio prensado en caliente, explorando sus aplicaciones, ventajas, complejidades de diseño y cómo obtener componentes de alta calidad, con un enfoque especial en la experiencia disponible a través de Sicarb Tech.

Introducción: Revelando el poder del carburo de silicio prensado en caliente en industrias exigentes

El carburo de silicio prensado en caliente (HPSiC) representa un grado superior de carburo de silicio, una cerámica técnica reconocida por su notable dureza, estabilidad a alta temperatura e inercia química. Lo que distingue a HPSiC es su proceso de fabricación. El polvo fino de carburo de silicio, típicamente alfa-SiC submicrónico, se mezcla con ayudas de sinterización no óxidas (por ejemplo, boro y carbono, o compuestos a base de aluminio). Esta mezcla se somete simultáneamente a altas temperaturas (a menudo superiores a $2000^\\circ C$) y alta presión mecánica (típicamente 20−50MPa) en una atmósfera inerte o al vacío, generalmente dentro de matrices de grafito.

Este proceso de densificación único minimiza la porosidad, lo que resulta en un material virtualmente totalmente denso (típicamente >98-99% de la densidad teórica). El resultado es una variante de carburo de silicio con propiedades mecánicas significativamente mejoradas, que incluyen mayor resistencia, dureza y resistencia al desgaste, en comparación con otras formas como el carburo de silicio unido por reacción o sinterizado (sin presión). Estas características hacen componentes HPSiC esencial para aplicaciones que involucran desgaste extremo, alto estrés térmico y entornos corrosivos, superando los límites del rendimiento en aplicaciones industriales de alto valor. Para las empresas que investigan técnico cerámicaadquisiciones de s, HPSiC ofrece una solución robusta para sus necesidades operativas más desafiantes.

Aplicaciones industriales clave: dónde sobresale el carburo de silicio prensado en caliente

Las propiedades excepcionales del carburo de silicio prensado en caliente lo convierten en el material de elección para una amplia gama de aplicaciones críticas en diversas industrias. Su capacidad para mantener la integridad estructural y el rendimiento en condiciones severas se traduce en una vida útil más larga, un tiempo de inactividad reducido y una eficiencia mejorada.

- Aeroespacial y Defensa: HPSiC se utiliza para componentes que exigen bajo peso y alto rendimiento a temperaturas extremas. Las aplicaciones incluyen:

- Boquillas para sistemas de propulsión de cohetes: Soporta choques térmicos extremos y fuerzas erosivas.

- Bordes de ataque y superficies de control para vehículos hipersónicos: Requiere alta conductividad térmica y resistencia a la oxidación.

- Sistemas de blindaje ligeros (protección balística): Su alta dureza y resistencia a la compresión lo hacen eficaz en placas de blindaje cerámico para personal y vehículos.

- Cojinetes y componentes de desgaste en mecanismos aeroespaciales: Ofrece baja fricción y alta resistencia al desgaste en piezas móviles críticas.

- Fabricación de semiconductores: La pureza, la rigidez y la estabilidad térmica de HPSiC son vitales para producir obleas de semiconductores de alta calidad.

- Mandriles y susceptores de obleas: Proporciona una distribución uniforme de la temperatura y estabilidad dimensional durante el procesamiento.

- Anillos de enfoque, placas de distribución de gas y componentes de cámara: Resiste entornos de plasma a_gg_resivos y mantiene la pureza.

- Pasadores y guías de alineación de precisión: Garantiza la precisión en los sistemas de manipulación automatizados.

- Procesamiento y hornos de alta temperatura: La excelente resistencia al choque térmico y la resistencia de HPSiC a temperaturas elevadas son invaluables.

- Boquillas de quemador y tubos radiantes: Para hornos industriales, que ofrecen una larga vida útil en zonas corrosivas y de alta temperatura.

- Muebles y soportes para hornos: Mantiene la resistencia y la forma bajo cargas pesadas a altas temperaturas.

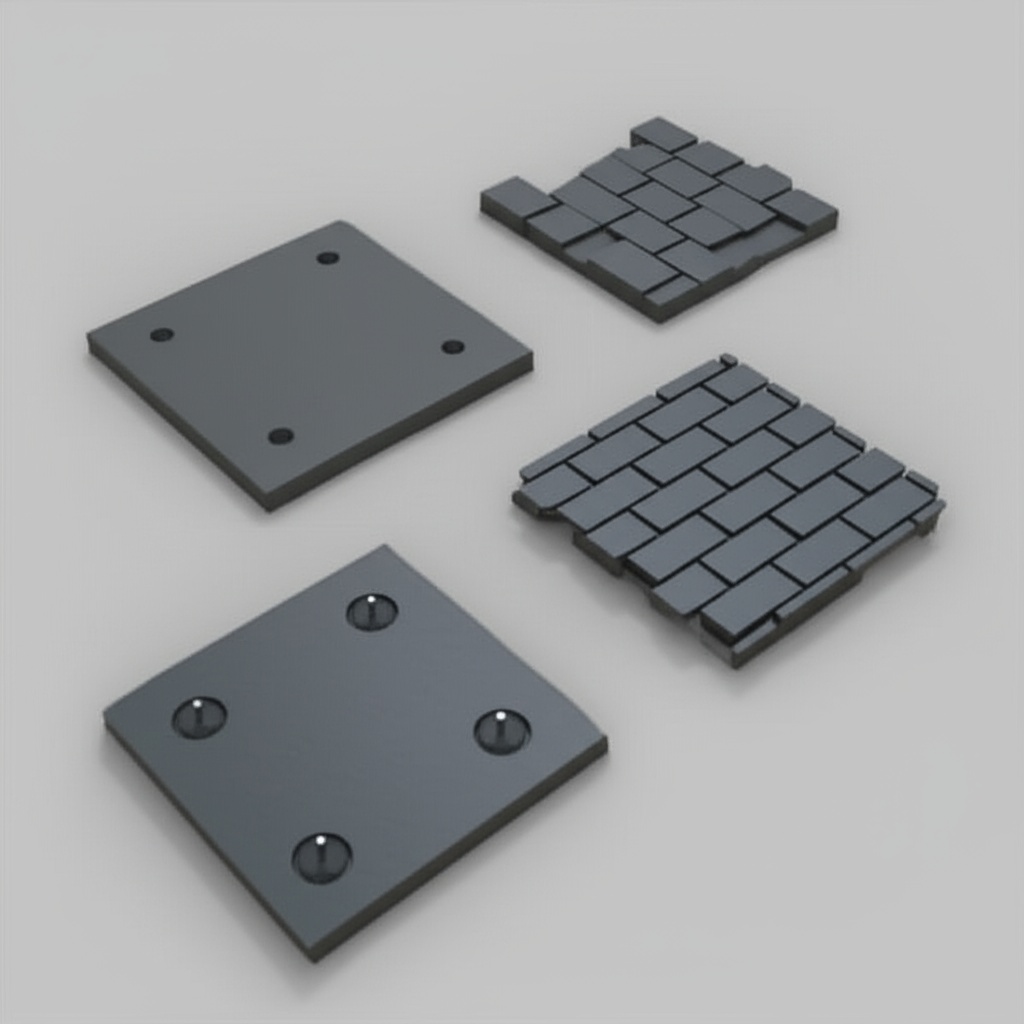

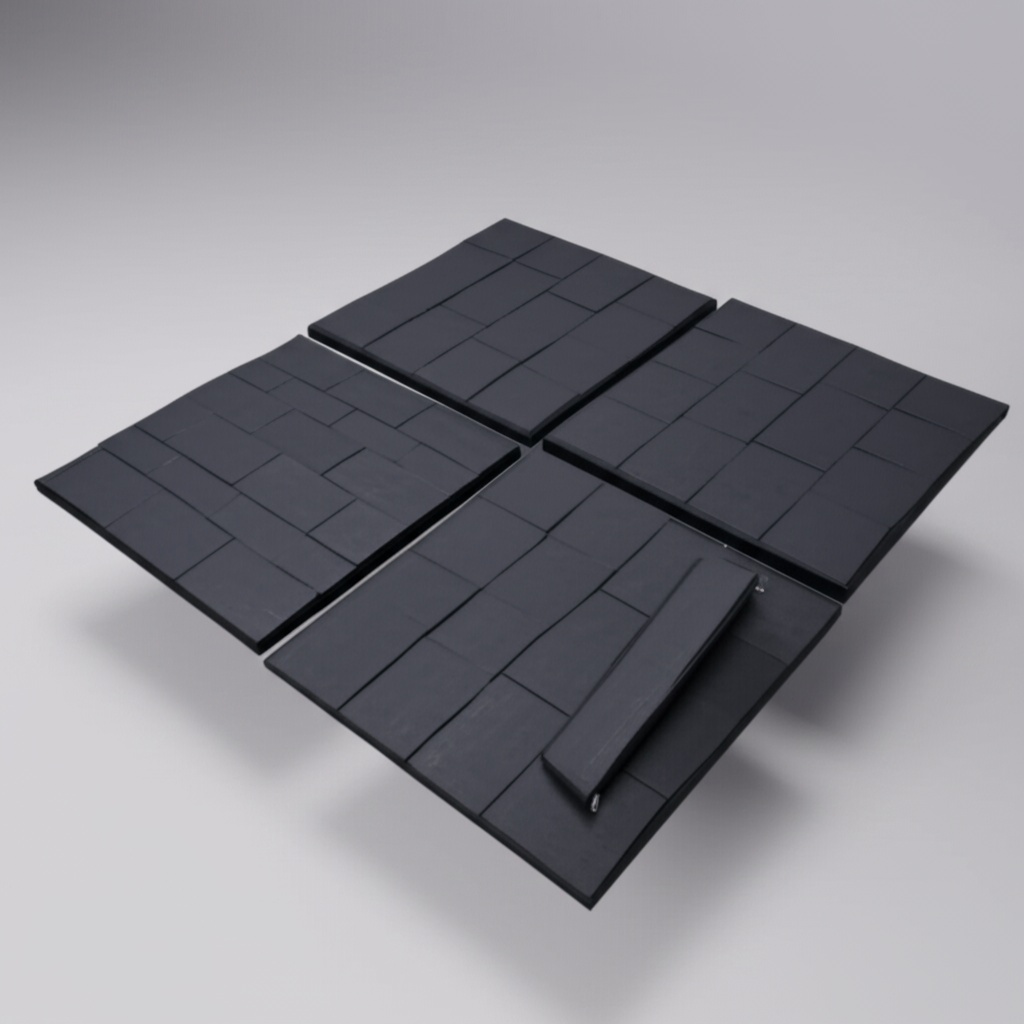

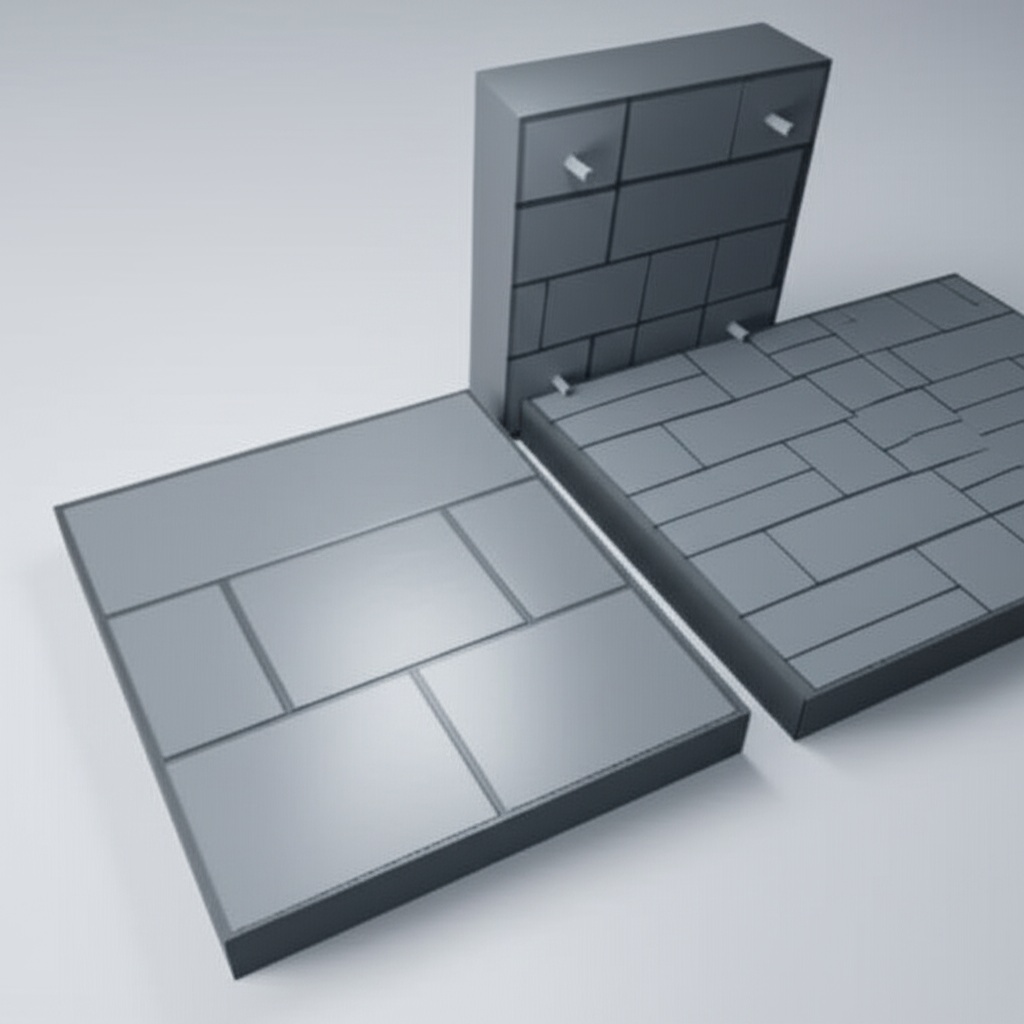

- Crisoles y contenedores para metales fundidos (no ferrosos): Resiste el ataque químico y el ciclo térmico. Explore nuestro ejemplos de productos para una comprensión visual.

- Sector energético: Desde la generación de energía hasta el petróleo y el gas, los componentes HPSiC contribuyen a la fiabilidad y la eficiencia.

- Sellos y cojinetes en bombas para medios a_gg_resivos: Manipulación de fluidos corrosivos y altas presiones.

- Componentes para intercambiadores de calor y recuperadores: Optimización de la recuperación de energía en procesos de alta temperatura.

- Piezas de desgaste en equipos de perforación y exploración: Resiste el desgaste abrasivo en condiciones duras de fondo de pozo.

- Fabricación industrial y piezas de desgaste: La dureza extrema y la resistencia al desgaste de HPSiC prolongan significativamente la vida útil de los componentes en procesos de fabricación exigentes.

- Sellos mecánicos y componentes de bombas: Para el procesamiento químico, que ofrece una resistencia superior al desgaste y la corrosión.

- Boquillas de chorro y componentes de chorro de granalla: Mantiene la geometría del orificio para un rendimiento constante.

- Medios de molienda y revestimientos de desgaste: En aplicaciones de procesamiento de materiales y minería.

- Componentes de metrología de precisión: Tales como bloques patrón y yunques, debido a su estabilidad dimensional y resistencia al desgaste.

A continuación, se muestra una tabla que destaca algunas aplicaciones clave y las propiedades HPSiC que lo hacen adecuado:

| Sector industrial | Componentes HPSiC típicos | Propiedades clave de HPSiC utilizadas |

|---|---|---|

| Aeroespacial y defensa | Boquillas, blindaje, cojinetes | Alta dureza, resistencia a altas temperaturas, resistencia al choque térmico |

| Procesamiento de semiconductores | Mandriles de obleas, anillos de enfoque, piezas de cámara | Alta pureza, rigidez, estabilidad térmica, resistencia al plasma |

| Hornos de alta temperatura | Boquillas de quemador, muebles de horno, crisoles | Resistencia a altas temperaturas, resistencia al choque térmico, resistencia a la fluencia |

| Energía | Sellos, cojinetes, componentes de intercambiadores de calor | Resistencia al desgaste, resistencia a la corrosión, conductividad térmica |

| Fabricación industrial | Sellos mecánicos, boquillas de chorro, revestimientos de desgaste | Dureza extrema, resistencia al desgaste, inercia química |

La demanda de fabricación personalizada de HPSiC está impulsado por la necesidad de componentes adaptados a estos desafíos operativos específicos, a menudo únicos.

Las ventajas inigualables del carburo de silicio prensado en caliente personalizado

Elegir Carburo de silicio prensado en caliente para aplicaciones exigentes ofrece una multitud de ventajas, particularmente cuando los componentes se personalizan según especificaciones precisas. El proceso de prensado en caliente en sí mismo imbuye al material características superiores, y adaptar estas a necesidades operativas específicas mejora aún más su valor.

- Densidad excepcional y baja porosidad: El prensado en caliente logra una densidad casi teórica (típicamente >99%), lo que reduce significativamente la porosidad. Esto lleva a:

- Mayor resistencia mecánica: Mayor resistencia a la flexión y tenacidad a la fractura en comparación con otros tipos de SiC.

- Resistencia al desgaste mejorada: Una superficie densa es más resistente a la abrasión, la erosión y la fricción.

- Mayor resistencia química: Vías reducidas para que los agentes corrosivos penetren y degraden el material.

- Dureza y resistencia al desgaste superiores: HPSiC es uno de los materiales disponibles comercialmente más duros, solo superado por el diamante y el carburo de boro. Esto resulta en:

- Una suspensión de SiC se vierte en un molde poroso, que absorbe el líquido, dejando una capa sólida. Más común para formas complejas, pero se puede adaptar para ciertos tipos de perdigones. Particularmente en aplicaciones que involucran partículas abrasivas o contacto deslizante.

- Mantenimiento y tiempo de inactividad reducidos: Se necesitan menos reemplazos y reparaciones para piezas críticas.

- Rendimiento constante: Los componentes mantienen sus dimensiones críticas y acabado superficial durante períodos más largos.

- Excelente rendimiento a alta temperatura: HPSiC conserva su resistencia e integridad estructural a temperaturas muy altas (hasta $1650^\\circ C$ o más en atmósferas no oxidantes).

- Alta conductividad térmica: Permite una disipación de calor eficiente, crucial en aplicaciones como disipadores de calor o equipos de procesamiento de semiconductores.

- Buena resistencia al choque térmico: Puede soportar cambios rápidos de temperatura sin agrietarse, esencial para componentes de hornos y aplicaciones aeroespaciales.

- Baja expansión térmica: Garantiza la estabilidad dimensional en un amplio rango de temperaturas.

- Inercia química excepcional: HPSiC exhibe una excelente resistencia a una amplia gama de ácidos, álcalis y metales fundidos.

- Idoneidad para entornos corrosivos: Ideal para el procesamiento químico, el petróleo y el gas, y el manejo de fluidos a_gg_resivos.

- Aplicaciones de alta pureza: Su inercia evita la contaminación en procesos sensibles como la fabricación de semiconductores.

- ofrecen un menor costo total de propiedad para aplicaciones automotrices de alto desgaste. Optar por componentes HPSiC personalizados permite diseños optimizados para requisitos funcionales específicos.

- Geometrías a medida: Se pueden producir formas complejas y características intrincadas para satisfacer las necesidades exactas de la aplicación.

- Rendimiento optimizado: Las dimensiones, las tolerancias y los acabados superficiales se pueden especificar para maximizar la eficiencia y la vida útil.

- Integración con los sistemas existentes: Las piezas personalizadas se pueden diseñar para una integración perfecta en ensamblajes más grandes.

La combinación de estas propiedades intrínsecas del cerámicas de alto rendimiento, HPSiC ofrece una propuesta de valor convincente.

Navegando por el diseño y la ingeniería de componentes de SiC prensado en caliente

Si bien el carburo de silicio prensado en caliente ofrece propiedades excepcionales, sus características inherentes, en particular su dureza y fragilidad, exigen una cuidadosa consideración durante las fases de diseño e ingeniería. Diseñar para la fabricabilidad es clave para lograr componentes de HPSiC rentables y fiables.

- Complejidad y limitaciones geométricas:

- El proceso de prensado en caliente a menudo implica el uso de moldes rígidos de grafito, lo que puede limitar la complejidad de las formas "tal cual prensadas". Las características muy intrincadas pueden requerir un mecanizado posterior al prensado (rectificado con diamante) extenso y costoso.

- Consejo de diseño: Simplifique las geometrías siempre que sea posible. Apunte a formas que puedan formarse fácilmente en una matriz o mecanizarse fácilmente a partir de piezas en bruto más simples. Evite las esquinas internas afiladas y los cambios bruscos en la sección transversal, que pueden actuar como concentradores de tensión.

- Espesor de pared y relaciones de aspecto:

- Se prefiere un espesor de pared uniforme para garantizar una densificación uniforme y minimizar las tensiones internas durante el prensado en caliente y el enfriamiento.

- Las paredes extremadamente delgadas o las relaciones de aspecto muy altas pueden ser difíciles de fabricar y pueden ser propensas a deformarse o fracturarse.

- Consejo de diseño: Mantenga un espesor de pared práctico mínimo (por ejemplo, 2-3 mm para muchos componentes, pero esto depende en gran medida del tamaño y la geometría). Consulte con su proveedor de HPSiC, como Sicarb Tech, al principio de la fase de diseño para obtener orientación.

- Concentración de tensión:

- Como cerámica frágil, HPSiC es sensible a las concentraciones de tensión. Las esquinas afiladas, las muescas y los orificios pequeños pueden reducir significativamente la resistencia efectiva de un componente.

- Consejo de diseño: Incorpore radios generosos en todas las esquinas internas y externas. Mezcle las características que se cruzan suavemente. Si son necesarios orificios, considere su colocación cuidadosamente para evitar regiones de alta tensión.

- Unión con otros materiales:

- Las diferencias en los coeficientes de expansión térmica entre HPSiC y otros materiales (por ejemplo, metales) pueden inducir una tensión significativa en las juntas, especialmente durante los ciclos térmicos.

- Consejo de diseño: Considere los métodos de soldadura fuerte, ajuste por contracción o sujeción mecánica. A veces se pueden utilizar capas intermedias o materiales flexibles para adaptarse a la falta de coincidencia de CTE. Diseñe para una tensión mínima en la interfaz.

- Características para la fabricabilidad y el mecanizado:

- Si bien HPSiC se puede mecanizar con tolerancias ajustadas, requiere herramientas de diamante y es un proceso lento y costoso.

- Consejo de diseño: Diseñe componentes teniendo en cuenta las tolerancias de mecanizado. Proporcione superficies planas y estables para la sujeción si se requiere un mecanizado extenso. Especifique las tolerancias y los acabados superficiales solo tan ajustados como sea absolutamente necesario para la funcionalidad. Consulte nuestra apoyo a la personalización página para obtener más detalles sobre cómo ayudamos en este proceso.

La colaboración temprana con un fabricante experimentado de HPSiC es crucial. Sicarb Tech ofrece una amplia apoyo a la personalización, aprovechando nuestro profundo conocimiento del comportamiento de los materiales y los procesos de fabricación para ayudar a optimizar sus diseños para el rendimiento y la rentabilidad.

Lograr la precisión: tolerancia, acabado superficial y postprocesamiento del SiC prensado en caliente

La utilidad de los componentes de carburo de silicio prensado en caliente en aplicaciones de alta tecnología a menudo depende de lograr dimensiones precisas, características superficiales específicas y, a veces, tratamientos de postprocesamiento adicionales. Dada la extrema dureza del material, estos pasos requieren experiencia y equipos especializados.

Tolerancias: Las tolerancias alcanzables para las piezas de HPSiC dependen de la etapa de fabricación:

- Tolerancias tal cual prensadas: Los componentes directamente de la prensa en caliente tendrán tolerancias más amplias, típicamente en el rango de pm0.5 a pm1 de la dimensión, o un mínimo de pm0.1 mm a pm0.5 mm, dependiendo del tamaño y la complejidad. Esto suele ser suficiente para aplicaciones como muebles de horno.

- Tolerancias de rectificado/mecanizado: Para aplicaciones de alta precisión, se emplea el rectificado con diamante. Con este método, se pueden lograr tolerancias muy ajustadas:

- Tolerancias dimensionales: hasta pm0.005 mm (5 micras) o incluso más ajustadas para características críticas en piezas más pequeñas.

- Paralelismo, planitud y perpendicularidad: a menudo se pueden controlar dentro de unas pocas micras.

Acabado superficial: El acabado superficial de HPSiC se puede adaptar a los requisitos de la aplicación:

- Superficie tal cual prensada: El acabado superficial replicará el de la matriz de grafito, típicamente en el rango de 1.6-6.3 mumRa. Esto podría ser aceptable para ciertas piezas de desgaste o componentes de hornos.

- Superficie Rectificada: El rectificado estándar puede lograr acabados superficiales de 0.4-0.8 mumRa.

- Superficie lapeada: El lapeado puede mejorar significativamente el acabado superficial, a menudo hasta 0.1-0.2 mumRa, lo que resulta en una superficie muy lisa y reflectante adecuada para sellos o cojinetes.

- Superficie pulida: Para aplicaciones que requieren superficies excepcionalmente lisas, como componentes ópticos (aunque menos comunes para HPSiC) o algunas piezas de semiconductores, el pulido puede lograr acabados mejores que 0.05 mumRa.

Necesidades de post-procesamiento: Más allá del modelado básico y el acabado superficial, algunos componentes de HPSiC pueden requerir pasos de postprocesamiento adicionales para mejorar el rendimiento o cumplir con criterios de diseño específicos:

- Biselado/radiación de cantos: Para eliminar los bordes afilados, reducir la susceptibilidad al astillado y mejorar la seguridad de manipulación.

- Limpieza: Es posible que se requieran procesos de limpieza especializados, especialmente para aplicaciones de alta pureza como componentes de semiconductores, para eliminar cualquier residuo del mecanizado o la manipulación.

- Recubrimientos (menos comunes para HPSiC): Si bien HPSiC es inherentemente muy resistente, en algunos entornos ultraespecíficos, se pueden aplicar recubrimientos delgados (por ejemplo, diamante CVD u otras cerámicas) para modificar aún más las propiedades de la superficie. Sin embargo, las propiedades base de HPSiC suelen ser suficientes.

- Recocido: En algunos casos, se puede utilizar un paso de recocido posterior al mecanizado para aliviar cualquier tensión residual inducida durante el rectificado, aunque esto es menos común para HPSiC que para otras cerámicas.

- Unión/Montaje: Si la pieza de HPSiC es un componente de un ensamblaje más grande, los procesos especializados de soldadura fuerte o unión podrían considerarse parte de la fase de postprocesamiento.

Es importante que los compradores técnicos y los ingenieros especifiquen claramente sus requisitos de tolerancia y acabado superficial, entendiendo que las especificaciones más estrictas generalmente se traducen en costos más altos debido al intenso mecanizado involucrado. Sicarb Tech trabaja en estrecha colaboración con los clientes para definir el equilibrio óptimo entre precisión y costo para sus componentes HPSiC personalizados. Nuestras capacidades incluyen técnicas avanzadas de rectificado y acabado para cumplir incluso con las especificaciones más estrictas. Consulte nuestra equipos principales para comprender la tecnología que aprovechamos.

Superar los obstáculos materiales y de fabricación con SiC prensado en caliente

Si bien el carburo de silicio prensado en caliente ofrece un perfil de propiedades superior, su naturaleza inherente y su exigente proceso de fabricación presentan ciertos desafíos. Comprender estos obstáculos y las estrategias para superarlos es crucial para una implementación exitosa.

- Fragilidad y Baja Tenacidad a la Fractura:

- Desafío: Como la mayoría de las cerámicas avanzadas, HPSiC es frágil, lo que significa que tiene baja resistencia a la propagación de grietas. Esto lo hace susceptible a la fractura por impacto o altas tensiones de tracción, especialmente si hay defectos presentes.

- Mitigación:

- Diseño: Emplee principios de diseño amigables con la cerámica (por ejemplo, radios generosos, evitar concentradores de tensión, carga de compresión siempre que sea posible).

- Calidad del material: Asegúrese de que las materias primas sean de alta pureza y que el control del proceso sea meticuloso durante el prensado en caliente para minimizar los defectos internos y lograr estructuras de grano finas y uniformes.

- Manipulación: Implemente protocolos de manipulación cuidadosos durante la fabricación y el ensamblaje para evitar daños accidentales.

- Pruebas de resistencia: Para aplicaciones críticas, los componentes pueden someterse a pruebas de resistencia para descartar piezas con defectos subcríticos.

- Complejidad y coste del mecanizado:

- Desafío: La extrema dureza de HPSiC hace que sea muy difícil y lento de mecanizar. Solo las herramientas de diamante pueden cortarlo eficazmente, lo que genera altos costos de herramientas y tasas de eliminación de material más lentas en comparación con los metales.

- Mitigación:

- Conformado Casi Neto: Optimice la etapa de prensado en caliente para producir piezas lo más cerca posible de las dimensiones finales, minimizando la cantidad de material que necesita ser eliminado por rectificado.

- Técnicas de mecanizado avanzadas: Utilice máquinas rectificadoras especializadas, muelas de diamante optimizadas y técnicas como el mecanizado asistido por ultrasonido para mejorar la eficiencia y la precisión.

- Experiencia del proveedor: Asóciese con un proveedor como Sicarb Tech con amplia experiencia en el mecanizado de HPSiC. Nuestro equipo ha perfeccionado las técnicas para lograr eficientemente tolerancias estrictas. Vea algunos de nuestros exitosos casos.

- Diseño para la Fabricabilidad (DFM): Como se discutió anteriormente, diseñe componentes para reducir la complejidad del mecanizado siempre que sea factible.

- Coste de las materias primas y el procesamiento:

- Desafío: Los polvos de carburo de silicio de alta pureza y finos y las ayudas de sinterización especializadas requeridas para HPSiC son relativamente caros. El proceso de prensado en caliente en sí mismo implica altas temperaturas, altas presiones y, a menudo, largos tiempos de ciclo, lo que contribuye a un mayor consumo de energía y costos de equipo.

- Mitigación:

- Optimización del volumen: Para tiradas de producción más grandes, las economías de escala pueden ayudar a reducir los costos por unidad.

- Eficiencia del proceso: La mejora continua en los ciclos de prensado en caliente y la gestión de la energía por parte de fabricantes experimentados pueden ayudar a controlar los costos.

- Ingeniería del valor: Concéntrese en usar HPSiC donde sus propiedades únicas proporcionen una clara ventaja de rendimiento o vida útil que justifique el costo. En muchos casos, la vida útil prolongada y el tiempo de inactividad reducido que ofrece HPSiC superan con creces su costo de adquisición inicial.

- Aprovisionamiento estratégico: Trabajar con un proveedor con sólidas relaciones con la cadena de suministro y experiencia en producción, como Sicarb Tech, ubicado en Weifang, el centro de la industria del carburo de silicio de China, puede ofrecer ventajas de costos.

- Sensibilidad al choque térmico (en relación con algunos metales):

- Desafío: Si bien HPSiC tiene buena resistencia al choque térmico para una cerámica, las fluctuaciones de temperatura muy rápidas y extremas aún pueden inducir fracturas, especialmente en formas complejas con calentamiento o enfriamiento desigual.

- Mitigación:

- Selección de materiales: Asegúrese de que el grado de HPSiC seleccionado tenga una conductividad térmica óptima y una microestructura diseñada para la resistencia al choque térmico.

- Diseño de componentes: Diseñe para un calentamiento/enfriamiento uniforme siempre que sea posible. Evite los gradientes térmicos pronunciados en todo el componente.

- Parámetros operativos: Controle las tasas de calentamiento y enfriamiento en la aplicación siempre que sea factible.

Al reconocer estos desafíos e implementar de manera proactiva estrategias de mitigación a través de un diseño cuidadoso, la selección de materiales y la colaboración con fabricantes expertos, todo el potencial de Componentes de carburo de silicio prensado en caliente se puede realizar.

Selección de su socio ideal para el carburo de silicio prensado en caliente personalizado: por qué Sicarb Tech lidera el camino

Elegir el proveedor adecuado para su componentes de carburo de silicio prensado en caliente (HPSiC) personalizados es una decisión crítica que impacta directamente en la calidad, el rendimiento y la rentabilidad de su producto final. La naturaleza especializada de la fabricación de HPSiC exige un socio con una profunda experiencia técnica, sistemas de calidad sólidos y un compromiso con la colaboración con el cliente.

Criterios clave para evaluar a un proveedor de HPSiC:

- Conocimientos técnicos y experiencia:

- Busque experiencia comprobada en la formulación de HPSiC, el prensado en caliente y el mecanizado de precisión.

- El proveedor debe tener una sólida comprensión de la ciencia de los materiales y de cómo los diferentes parámetros de procesamiento afectan las propiedades finales.

- Pregunte sobre su soporte de ingeniería para la optimización del diseño y la resolución de problemas.

- Calidad y consistencia del material:

- La calidad del polvo de SiC crudo y las ayudas de sinterización es primordial.

- El proveedor debe tener un control de calidad estricto sobre los materiales entrantes y durante todo el proceso de fabricación para garantizar una densidad, pureza y propiedades mecánicas consistentes.

- Capacidad de personalización:

- Evalúe su capacidad para producir geometrías complejas y cumplir con sus tolerancias dimensionales específicas y requisitos de acabado superficial.

- La flexibilidad en el manejo de pequeñas tiradas de prototipos, así como la producción de grandes volúmenes, suele ser importante.

- Control de Calidad y Certificaciones:

- Las capacidades de metrología sólidas (CMM, perfilómetros de superficie, etc.) son esenciales para verificar la precisión de las piezas.

- Las certificaciones de calidad relevantes (por ejemplo, ISO 9001) pueden indicar un compromiso con los procesos estandarizados.

- Plazos de entrega y capacidad de respuesta:

- Comprenda sus plazos de entrega típicos para pedidos personalizados.

- Un proveedor receptivo que se comunica de manera proactiva es invaluable, especialmente para proyectos complejos.

- Competitividad de costos:

- Si bien el costo es un factor, debe equilibrarse con la calidad, la fiabilidad y el soporte técnico. La opción más barata no siempre es el mejor valor, especialmente para los componentes críticos.

Por qué Sicarb Tech es su socio de confianza en China:

Ubicado en la ciudad de Weifang, el centro indiscutible de la fabricación de piezas personalizables de carburo de silicio de China (que representa más del 80% de la producción de SiC del país), Sicarb Tech destaca como líder en el suministro de alta calidad y competitividad en costos soluciones de HPSiC personalizadas.

- Profundas raíces en la tecnología SiC: Desde 2015, hemos sido fundamentales en la introducción e implementación de tecnología avanzada de producción de carburo de silicio, fomentando la producción a gran escala y los avances tecnológicos dentro de la industria local. No somos solo un fabricante; somos un facilitador clave del ecosistema SiC de Weifang. Aprenda más sobre nosotros.

- Con el respaldo de la excelencia científica nacional: Sicarb Tech es parte del Parque de Innovación de la Academia de Ciencias de China (Weifang), que colabora estrechamente con el Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China. Esto nos brinda un acceso sin precedentes a capacidades científicas de vanguardia, un rico grupo de talentos y un marco sólido para la transferencia de tecnología y la innovación. Esto asegura una calidad más confiable y garantía de suministro dentro de China.

- Experiencia interna inigualable: Contamos con un equipo profesional nacional de primer nivel que se especializa en la producción personalizada de productos de carburo de silicio, incluido HPSiC. Nuestra amplia experiencia abarca:

- Tecnología de materiales: Formulación avanzada y control de materias primas.

- Tecnología de procesos: Ciclos optimizados de prensado en caliente y sinterización.

- Tecnología del diseño: Diseño colaborativo para la fabricabilidad y el rendimiento.

- Tecnología de medición y evaluación: Metrología de última generación para una garantía de calidad estricta.

- Un proceso integrado desde las materias primas hasta el acabado componentes HPSiC.

- Compromiso con la Hemos apoyado a más de 10 empresas locales con nuestras tecnologías, demostrando nuestra capacidad para satisfacer diversas necesidades de personalización. Estamos dedicados a proporcionar mayor calidad y competitividad en costos. componentes personalizados de carburo de silicio de China de mayor calidad y a precios competitivos.

- Transferencia de tecnología y soluciones llave en mano: Más allá del suministro de componentes, Sicarb Tech está comprometido con el avance de la tecnología SiC a nivel mundial. Si necesita establecer una planta de fabricación de productos de carburo de silicio profesional en su país, ofrecemos transferencia de tecnología para la producción profesional de SiC, junto con una gama completa de servicios de proyectos llave en mano que incluyen diseño de fábrica, adquisición de equipos especializados, instalación, puesta en marcha y producción de prueba. Esto asegura una inversión efectiva, una transformación tecnológica confiable y una relación entrada-salida garantizada.

Elegir SicSino significa asociarse con una fuente informada y confiable que comprende las complejidades de Carburo de silicio prensado en caliente y está profundamente involucrada en el éxito de sus clientes. Invitamos a los profesionales de adquisiciones, OEM y distribuidores a ponerse en contacto con nosotros para discutir sus necesidades específicas socio de adquisición de cerámica técnica necesidades.

Aquí hay una mirada comparativa a las consideraciones al seleccionar un proveedor:

| Característica | Consideración de proveedor genérico | Ventaja de Sicarb Tech |

|---|---|---|

| Ubicación y costo | Varía, puede implicar una logística internacional compleja | Con sede en Weifang, el centro de SiC de China, que ofrece posibles eficiencias de costos y un suministro optimizado para Proveedor de HPSiC China necesidades. |

| Respaldo técnico | Puede depender únicamente de la I+D interna | Respaldado por la Academia de Ciencias de China, lo que garantiza el acceso a la investigación y el talento de primer nivel. |

| Experiencia | Variable; algunos pueden ser nuevos en el procesamiento complejo de SiC | Amplia experiencia desde 2015 en tecnología de producción de SiC y apoyo a numerosas empresas. |

| Alcance de la personalización | Puede tener limitaciones en la complejidad o los grados de material | Amplia gama de tecnologías (material, proceso, diseño, medición) para satisfacer diversas fabricación personalizada de HPSiC necesidades. |

| Garantía de calidad | Procesos de control de calidad estándar | Control de procesos integrado desde los materiales hasta los productos, respaldado por los estándares de la Academia de Ciencias de China. |

| Soporte más amplio | Normalmente solo suministro de componentes | Ofrece transferencia de tecnología y servicios de configuración de plantas llave en mano, lo que demuestra un profundo compromiso con la industria. |

Preguntas frecuentes (FAQ) sobre el carburo de silicio prensado en caliente

Para ayudar aún más a los ingenieros, gerentes de adquisiciones y compradores técnicos, aquí hay respuestas a algunas preguntas comunes sobre el carburo de silicio prensado en caliente:

- ¿Cuál es la principal diferencia entre el SiC prensado en caliente (HPSiC) y el SiC sinterizado (SSiC) o el SiC de unión por reacción (RBSiC)?

- La principal diferencia radica en el proceso de fabricación y la densidad/pureza resultante.

- HPSiC: Utiliza presión externa junto con alta temperatura durante la sinterización. Esto da como resultado la densidad más alta (típicamente >99%), porosidad mínima y, a menudo, propiedades mecánicas superiores (resistencia, dureza). Se utilizan ayudas de sinterización.

- SSiC (SiC sinterizado sin presión): El polvo de SiC con ayudas de sinterización se cuece a altas temperaturas sin presión externa. Alcanza una alta densidad (típicamente >95-98%), buena resistencia y excelente resistencia a la corrosión.

- RBSiC (o SiSiC – Carburo de silicio infiltrado con silicio): Una preforma porosa de SiC se infiltra con silicio fundido. El silicio reacciona con algo de carbono para formar más SiC, uniendo los granos originales. Contiene silicio libre (típicamente 8-15%), lo que limita su uso a muy alta temperatura (por encima de $1350^\\circ C$) y resistencia química en ciertos entornos. Sin embargo, a menudo es más rentable para formas complejas.

- Conclusión clave: HPSiC generalmente ofrece el máximo rendimiento en términos de dureza, resistencia y densidad, lo que lo hace ideal para las aplicaciones estructurales y de desgaste más extremas.

- La principal diferencia radica en el proceso de fabricación y la densidad/pureza resultante.

- ¿Cuáles son las limitaciones de temperatura típicas para los componentes de SiC prensado en caliente?

- El HPSiC se puede utilizar normalmente a temperaturas de hasta $1650^\\circ C$ ($3000^\\circ F$) en atmósferas inertes o reductoras. En atmósferas oxidantes (como el aire), la temperatura de servicio a largo plazo generalmente se limita a alrededor de $1500^\\circ C$ a $1600^\\circ C$ debido a la lenta formación de una capa protectora de sílice (SiO_2). Las ayudas de sinterización específicas utilizadas también pueden influir en la temperatura máxima de uso y la resistencia a la oxidación. Para aplicaciones que excedan estos, o para entornos químicos específicos, es crucial consultar con expertos en materiales como los de Sicarb Tech.

- ¿Es el SiC prensado en caliente eléctricamente conductor?

- El carburo de silicio es un semiconductor. La conductividad eléctrica del HPSiC puede variar significativamente dependiendo de la pureza del polvo de SiC inicial, el tipo y la cantidad de ayudas de sinterización utilizadas y la microestructura general. Normalmente, el HPSiC no es tan conductor como los metales, pero es más conductor que la mayoría de las cerámicas aislantes. Su resistividad se puede adaptar hasta cierto punto. Para aplicaciones donde las propiedades eléctricas específicas son críticas (por ejemplo, mandriles electrostáticos o elementos calefactores), estos requisitos deben comunicarse claramente al fabricante. Algunos grados de HPSiC pueden ser bastante resistivos, mientras que otros pueden ser moderadamente conductores.

- ¿Se puede utilizar HPSiC para aplicaciones alimentarias o médicas?

- Si bien el HPSiC es químicamente inerte y resistente al desgaste, su uso en contacto directo con alimentos o aplicaciones de implantes médicos requeriría certificaciones específicas y pruebas de biocompatibilidad para el grado y el proceso de fabricación particulares. Las ayudas de sinterización utilizadas en HPSiC (que a menudo contienen elementos como boro o aluminio) deberían evaluarse en cuanto a lixiviabilidad y biocompatibilidad de acuerdo con las normas pertinentes (por ejemplo, FDA, USP Clase VI). Generalmente, otras cerámicas como la alúmina de alta pureza o la zirconia se utilizan más comúnmente para implantes médicos, aunque los recubrimientos o componentes de SiC se exploran para aplicaciones biomédicas específicas de desgaste. Siempre verifique el cumplimiento de las regulaciones específicas de la industria.

Conclusión: El valor perdurable del carburo de silicio prensado en caliente personalizado

En el panorama de los materiales avanzados, Carburo de silicio prensado en caliente se erige como un testimonio del ingenio de la ingeniería, ofreciendo una combinación incomparable de dureza, resistencia, estabilidad térmica y resistencia al desgaste. Su capacidad para funcionar de manera confiable en entornos que causarían que los materiales convencionales se degraden rápidamente lo convierte en una piedra angular para la innovación en industrias críticas. Desde la exigente precisión de la fabricación de semiconductores hasta las condiciones extremas de los procesos industriales aeroespaciales y de alta temperatura, componentes HPSiC personalizados proporciona soluciones que mejoran la eficiencia, prolongan la vida útil y permiten nuevas fronteras tecnológicas.

La asociación con un proveedor experimentado y conocedor es primordial para desbloquear todo el potencial de este material excepcional. Sicarb Tech, con su profunda experiencia arraigada en el corazón del centro de fabricación de SiC de China y respaldada por la destreza científica de la Academia de Ciencias de China, está excepcionalmente posicionado para ofrecer productos personalizados de carburo de silicio prensado en caliente. Ofrecemos no solo componentes, sino soluciones integrales, desde la consulta de diseño y la fabricación a medida hasta la transferencia de tecnología para establecer sus propias capacidades de producción de SiC. Le animamos a explorar nuestra diversa ejemplos de productos y a conocer nuestro riguroso apoyo a la personalización.

Para los ingenieros, gerentes de adquisiciones y compradores técnicos que buscan lo último en rendimiento de materiales para sus aplicaciones más desafiantes, el carburo de silicio prensado en caliente, especialmente cuando se adapta a través de la personalización experta, representa una inversión sólida en durabilidad, confiabilidad y valor a largo plazo. Le invitamos a póngase en contacto con Sicarb Tech para discutir cómo el HPSiC puede elevar su próximo proyecto.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.