Equipo de corte en cubos y adelgazamiento de obleas de carburo de silicio para metalización trasera y procesamiento de alto rendimiento

Compartir

Visión general del producto y relevancia para el mercado en 2025

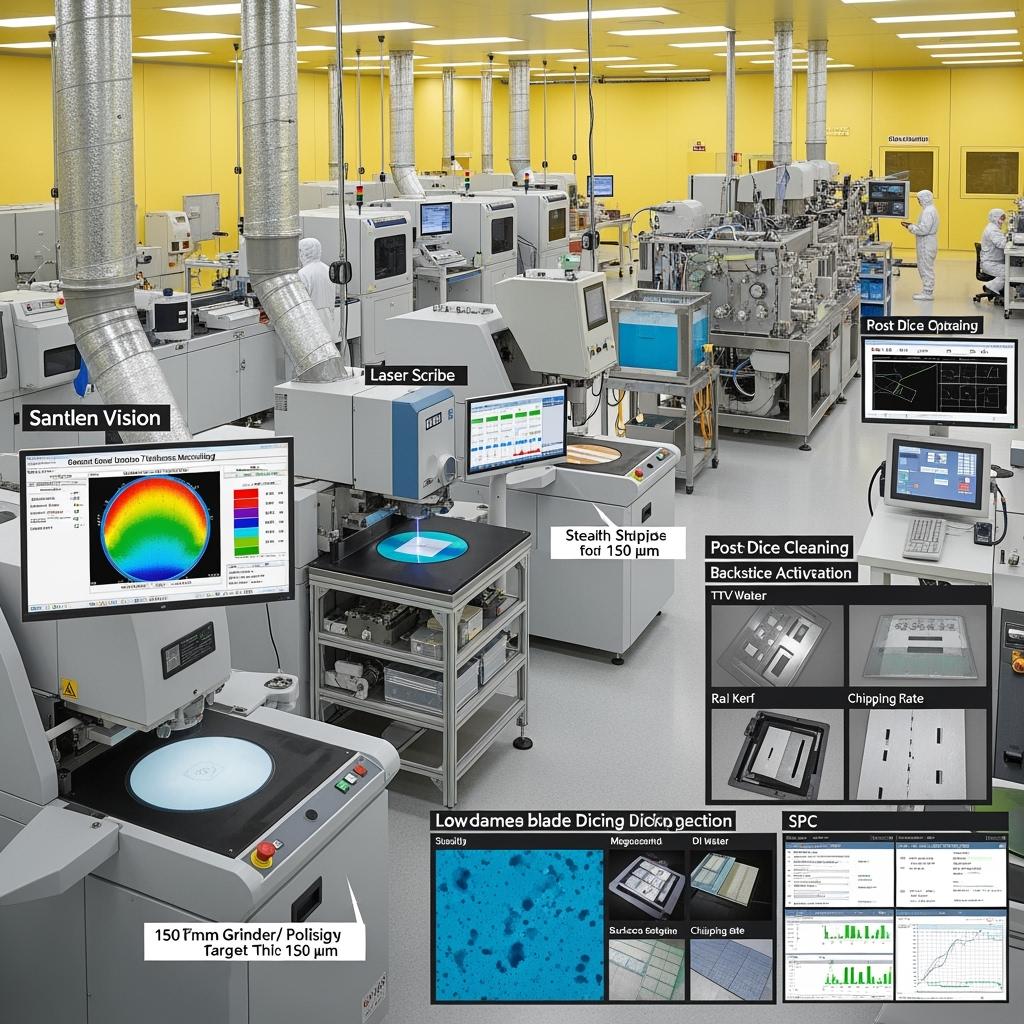

Los equipos de corte y adelgazamiento de obleas de carburo de silicio (SiC) permiten el procesamiento de back-end de alto rendimiento y alto rendimiento para dispositivos de potencia destinados a inversores conectados a la red de 11 a 33 kV y accionamientos industriales en los sectores textil, cementero y siderúrgico sectores de Pakistán. Las rectificadoras, las herramientas CMP/grabado, los sistemas de corte por láser sigiloso o con cuchilla y los módulos de alivio de tensión diseñados para tal fin ofrecen un control preciso del grosor de la oblea, un astillamiento mínimo y superficies traseras prístinas para una metalización robusta y la formación de contacto óhmico. El resultado es una menor resistencia en serie, un mejor rendimiento térmico y una mayor fiabilidad del módulo a temperaturas de funcionamiento de hasta +175 °C, lo que permite una eficiencia del inversor ≥98,5 % y hasta 2× densidad de potencia en entornos cálidos (45–50 °C) y polvorientos en el sur de Pakistán.

En 2025, el crecimiento de las implementaciones fotovoltaicas de media tensión (se esperan más de 5 GW en cinco años) y las demandas de electrificación industrial de pasos de fabricación de SiC localizados y de alto rendimiento. El adelgazamiento avanzado a 120–250 µm para matrices discretas y 200–350 µm para chips de gran superficie reduce la longitud del camino térmico y la altura de la pila del módulo. Las plataformas de corte que gestionan la dureza y la fragilidad del SiC, utilizando químicas de cuchillas optimizadas, grabado láser sigiloso o procesos híbridos, protegen la integridad de los bordes, un factor clave para la tensión de ruptura y la estabilidad de las fugas a largo plazo. La integración de la limpieza por plasma, la compatibilidad de la implantación/recocido de la parte posterior y la rugosidad controlada para la adhesión de la metalización garantiza procesos de back-end limpios y repetibles alineados con flujos de embalaje de alta fiabilidad.

Especificaciones técnicas y funciones avanzadas

- Adelgazamiento de obleas e ingeniería de superficies

- Grosor objetivo: 120–350 µm (dependiendo de la aplicación); Variación total del grosor (TTV) ≤ 5–10 µm

- Rectificadora/CMP: Químicas de rueda de diamante optimizadas para SiC; CMP opcional o grabado por plasma para aliviar los daños subsuperficiales

- Rugosidad de la parte posterior: Ra ajustable ~5–50 nm para la adhesión de la metalización frente a la resistencia de contacto óhmico

- Tecnologías de corte

- Grabado láser sigiloso + rotura/corte con cuchilla híbrida para un daño mínimo de los bordes y calles más estrechas

- Husillos de alta rigidez y cuchillas de diamante optimizadas para SiC; química del refrigerante que controla los residuos y el choque térmico

- Detección de astillamiento en tiempo real, supervisión de la ranura y control de avance adaptativo para mantener bordes con pocos defectos

- Preparación de la metalización de la parte posterior

- Activación de la superficie: Plasma de oxígeno/argón para eliminar residuos y mejorar la adhesión

- Compatibilidad de la metalización: Apilamientos de Ti/Ni/Ag, Ti/Ni/Au o Ni/Ag; presupuestos térmicos alineados con la implantación/recocido anterior

- Limpieza: DI megasónico, baja contaminación iónica y control de partículas a clase 1000 o mejor alrededor de la deposición

- Metrología y análisis

- Cartografía del grosor en línea, medición de la comba/alabeo e inspección de bordes (flujo de trabajo de muestra listo para SEM)

- SPC con gráficos de control para TTV, porcentaje de astillamiento de bordes, resistencia de la matriz (proxy de flexión de 4 puntos) y resistencia de la lámina metálica después de la deposición

- Rendimiento y automatización

- Manipulación de casete a casete; apilamientos de capas y patrones de calles controlados por recetas

- Conectividad MES para la trazabilidad de lotes, el seguimiento de códigos de barras/RFID y los paneles de rendimiento

- Robustez medioambiental para la implementación local

- Recintos con filtro HEPA, extracción de polvo para rectificado/corte y componentes resistentes a la corrosión para escenarios de humedad costera

- Programas de mantenimiento preventivo y kits de repuesto adecuados para la logística de servicio regional

Comparación descriptiva: Adelgazamiento/corte optimizado para SiC frente a líneas genéricas de back-end de silicio

| Criterio | Línea de adelgazamiento y corte optimizada para SiC | Línea genérica de back-end de silicio |

|---|---|---|

| Calidad de los bordes y astillamiento | Los procesos sigilosos/híbridos con control adaptativo logran un astillamiento muy bajo | Mayor astillamiento y microfisuras en SiC duro/frágil |

| Grosor y TTV | 120–350 µm con TTV ≤ 5–10 µm | Control limitado a la dureza del SiC; TTV mayor |

| Preparación de la metalización de la parte posterior | Activación por plasma, superficies de bajo daño, flujo compatible con sala blanca | Daños residuales y riesgo de contaminación |

| Rendimiento en matrices grandes | Mayor resistencia de la matriz e integridad de la ruptura | Aumento de los defectos de los bordes y la deriva de las fugas |

| Tiempo de actividad en entornos polvorientos | HEPA y extracción de polvo ajustados para residuos abrasivos | Ensuciamiento y desgaste acelerado de las herramientas |

Ventajas clave y beneficios probados con la cita de un experto

- Mayor rendimiento del dispositivo: El adelgazamiento de bajo daño y el corte controlado minimizan los defectos de los bordes que desencadenan fugas y rupturas prematuras, lo que aumenta el rendimiento de la oblea a la matriz.

- Mejora del rendimiento térmico y eléctrico: El control preciso del grosor reduce la impedancia térmica y las pérdidas de resistencia en estado de conducción después de la metalización de la parte posterior, lo que contribuye a una eficiencia del sistema ≥98,5 %.

- Fiabilidad a alta temperatura ambiente: Las interfaces traseras limpias y los bordes robustos mejoran la estabilidad a largo plazo en entornos de 45–50 °C y bajo ciclos térmicos en módulos instalados.

- Mayor rapidez de comercialización: La metrología automatizada y el SPC aceleran el análisis de la causa raíz y el ajuste del proceso para los programas industriales y MV PV de Pakistán.

Perspectiva experta:

“La integridad de los bordes y el estado de la superficie posterior son decisivos para la fiabilidad de los dispositivos de SiC. Los procesos optimizados de adelgazamiento y corte mejoran directamente el comportamiento de la ruptura y la estabilidad de las fugas a largo plazo”. — Guía de fabricación de dispositivos de potencia IEEE (ieee.org)

Aplicaciones reales e historias de éxito mensurables

- Producción de MOSFET para MV PV: El cambio del corte solo con cuchilla al corte híbrido sigiloso redujo los defectos de astillamiento de los bordes en ~60 %, lo que aumentó las matrices buenas por oblea y permitió una ruptura constante en todos los lotes utilizados en inversores con una eficiencia ≥98,5 %.

- Diodos de accionamiento textil y de acero: La rugosidad controlada de la parte posterior y los apilamientos de Ti/Ni/Ag redujeron la variabilidad de la resistencia de contacto, lo que mejoró el reparto de corriente del módulo y redujo los puntos calientes térmicos.

- Matrices de módulos de gran superficie: La mejora de TTV de ~15 µm a ≤7 µm mejoró la planitud de la fijación, lo que redujo los huecos y mejoró la vida útil de los ciclos de potencia en los paquetes basados en Si3N4/AlN.

Selección y mantenimiento

- Definición del proceso

- Seleccione el grosor objetivo en función de las simulaciones térmicas y la configuración del paquete; defina los límites de TTV y comba para la fijación de la matriz.

- Elija el método de corte: híbrido sigiloso para matrices grandes y ranuras estrechas; solo con cuchilla optimizada para matrices pequeñas sensibles a los costes.

- Consumibles y parámetros

- Adapte las especificaciones de la rueda de diamante y la cuchilla a la dureza y el grosor de la oblea; gestione la química y el flujo del refrigerante para minimizar el choque térmico.

- Ajuste la potencia del láser, la profundidad de enfoque y el paso de exploración para confinar los daños por debajo de la calle.

- Limpieza y metrología

- Incorpore la limpieza megasónica y la limpieza por plasma antes de la metalización; valide con análisis de superficie (por ejemplo, XPS, ángulo de contacto).

- Supervise los defectos de los bordes mediante inspección óptica automatizada y muestreo SEM periódico.

- Estado de la herramienta en regiones polvorientas

- Aplique los intervalos de mantenimiento HEPA; realice un seguimiento de la vibración del husillo y de los diferenciales de filtración del refrigerante; mantenga un inventario de piezas de repuesto a nivel local.

Factores de éxito del sector y testimonios de clientes

- La cooptimización con la epitaxia y la metalización garantiza que la activación del dopante de la parte posterior y la formación de contacto no se vean comprometidas por daños mecánicos.

- El DOE temprano sobre la rugosidad frente a la resistencia de contacto y la resistencia de la matriz establece ventanas de proceso robustas.

Comentarios de los clientes:

“El grabado sigiloso más el rectificado optimizado redujeron nuestras fallas relacionadas con los bordes y estabilizaron la resistencia de contacto. Nuestros módulos inversores MV ahora mantienen distribuciones de parámetros más ajustadas en toda la producción”. — Director de operaciones, fabricante regional de dispositivos de potencia

Futuras innovaciones y tendencias del mercado

- Avances del láser sigiloso que permiten calles más estrechas y más matrices por oblea sin sacrificar la resistencia

- Acabados híbridos de plasma/CMP para reducir aún más los daños subsuperficiales antes de la metalización

- Visión de aprendizaje automático en línea para la predicción de astillamiento en tiempo real y el control de avance adaptativo

- Líneas de back-end localizadas y programas de formación alineados con el mercado de inversores de aproximadamente 500 millones de USD de Pakistán y la construcción de >5 GW de MV PV

Preguntas frecuentes y respuestas de expertos

- ¿Qué grosor de oblea debo elegir para los dispositivos MV SiC?

Los rangos típicos son 150–250 µm para MOSFET/diodos grandes para equilibrar el rendimiento térmico y la resistencia de la matriz; finalice mediante simulación termomecánica y límites del proceso de fijación. - ¿Cómo mejora el corte sigiloso el rendimiento?

Crea capas internas modificadas que guían la propagación de las grietas, lo que reduce el astillamiento de la superficie y las microfisuras, lo que mejora la robustez de los bordes y la consistencia de la ruptura. - ¿Qué rugosidad de la parte posterior es óptima para la metalización?

Ra en el rango de 10–30 nm a menudo equilibra la adhesión y la baja resistencia de contacto; verifique con su apilamiento de metal y perfil de recocido. - ¿Cómo puedo evitar la degradación de la herramienta relacionada con el polvo?

Utilice recintos con filtro HEPA, cambios de filtro programados y filtración del refrigerante; supervise la vibración del husillo e implemente el mantenimiento predictivo. - ¿Es el proceso compatible con los recocidos de activación a alta temperatura?

Sí. El adelgazamiento/corte se secuencia para evitar daños en las regiones activadas; las limpiezas por plasma garantizan la adhesión de la metalización sin degradar las implantaciones/recocidos anteriores.

Por qué esta solución es adecuada para sus operaciones

Los equipos de adelgazamiento y corte específicos para SiC convierten la epitaxia avanzada y el diseño de dispositivos en matrices fiables y de alto rendimiento adecuadas para los accionamientos industriales y MV PV en Pakistán. Al proteger la integridad de los bordes, controlar el grosor y el TTV y preparar las partes traseras limpias para la metalización, se obtiene una eficiencia ≥98,5 %, hasta 2× densidad de potencia y una larga vida útil en entornos cálidos y polvorientos, lo que reduce el coste total y acelera la implementación.

Conecte con especialistas para soluciones personalizadas

Construya una línea de back-end de SiC de alto rendimiento con un socio integral:

- Más de 10 años de experiencia en la fabricación de SiC

- Respaldo de un ecosistema de investigación líder que impulsa las innovaciones en adelgazamiento, corte y metalización

- Desarrollo de productos personalizados en R-SiC, SSiC, RBSiC y SiSiC para la integración térmica y estructural

- Servicios de transferencia de tecnología y establecimiento de fábricas para el procesamiento y la formación de back-end local

- Soluciones llave en mano desde los materiales hasta los dispositivos, el embalaje, las pruebas y la cualificación

- Colaboración probada con más de 19 empresas que ofrecen mejoras de rendimiento y fiabilidad

Solicite una consulta gratuita y un plan de proceso de adelgazamiento/troquelado + metalización a medida:

- Email: [email protected]

- Teléfono/WhatsApp: +86 133 6536 0038

Reserve ahora las plazas de instalación y cualificación de 2025–2026 para alinearse con las rampas de producción de inversores MV y accionamientos industriales y reducir el tiempo de obtención de ingresos.

Metadatos del artículo

Última actualización: 2025-09-10

Próxima actualización programada: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.