Obleas epitaxiales de carburo de silicio a medida con perfiles de espesor/dopaje para dispositivos de alto voltaje y bajo nivel de defectos

Compartir

Visión general del producto y relevancia para el mercado en 2025

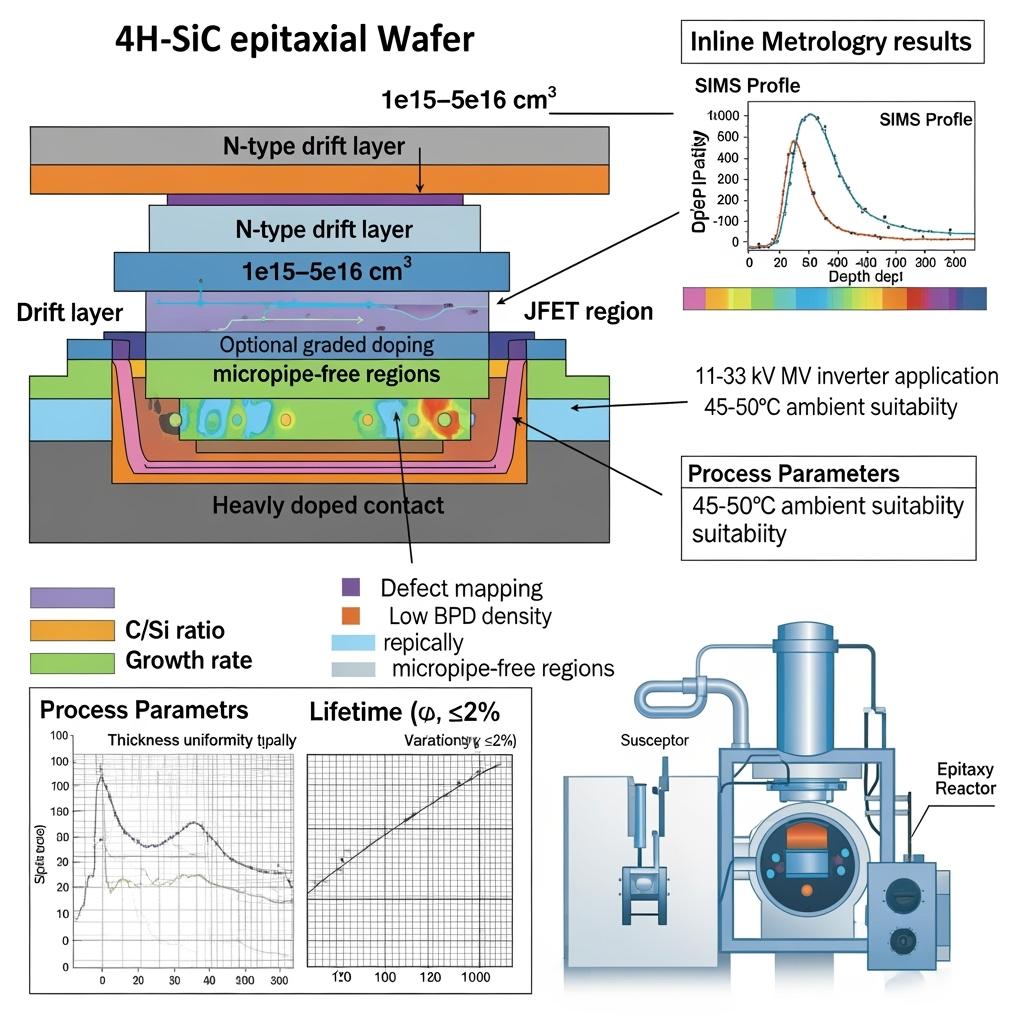

Las obleas epitaxiales personalizadas de carburo de silicio (SiC) son la base de los dispositivos de potencia de alta tensión, baja pérdida y alta fiabilidad utilizados en inversores fotovoltaicos conectados a la red de 11–33 kV y accionamientos industriales en las industrias textil, cementera y siderúrgico sectores de Pakistán. El grosor epitaxial, la concentración de dopaje y la ingeniería de perfiles a medida (por ejemplo, estructuras de compensación uniformes, graduadas o similares a superuniones) determinan directamente la tensión de ruptura, la resistencia en estado de conducción, el rendimiento de la conmutación y la fiabilidad a largo plazo a altas temperaturas ambiente (45–50 °C). La epitaxia de bajo defecto, que minimiza las dislocaciones del plano basal (BPD), los defectos de apilamiento y las micropipas, permite un funcionamiento estable a -40 °C a +175 °C y admite eficiencias del sistema ≥98,5 % con una densidad de potencia de hasta 2×.

En 2025, el impulso del mercado favorece las soluciones de SiC localizadas y específicas para cada aplicación con el fin de reducir el riesgo de suministro y acelerar el despliegue. Para la creciente cartera de proyectos fotovoltaicos de media tensión de Pakistán (se esperan >5 GW en cinco años), el acceso a obleas epitaxiales personalizadas con defectuosidad, uniformidad y repetibilidad verificadas permite a los fabricantes de dispositivos y a los fabricantes de equipos originales de inversores alcanzar objetivos agresivos de rendimiento y MTBF (200.000 horas). El control del proceso epitaxial, incluida la pureza del precursor, la relación carbono/silicio (C/Si), la temperatura de crecimiento y la monitorización in situ, proporciona un dopaje preciso desde capas de deriva bajas de 1e15 cm⁻³ hasta regiones de fuente/drenaje muy dopadas, lo que permite dispositivos con una tensión nominal de 1200 V–3300 V que cumplen los requisitos de interconexión MV.

Especificaciones técnicas y funciones avanzadas

- Opciones de capa epitaxial:

- Grosor de la capa de deriva: Típico de 6–20 µm para dispositivos de 1200 V–3300 V (personalizable según el diseño)

- Concentración de dopaje: ~1e15–5e16 cm⁻³ con uniformidad ≤±5 % en toda la oblea; perfiles graduados disponibles

- Sustrato: 4H-SiC, sustratos de bajo micropipa y bajo defecto; ángulos de corte fuera de eje adaptados para el crecimiento por flujo escalonado

- Gestión de defectos y vida útil:

- Baja densidad de dislocaciones del plano basal para reducir la degradación bipolar en los diodos

- Estrategias de conversión para BPD→dislocaciones de borde de roscado durante el crecimiento

- Ingeniería de la vida útil de los portadores mediante química de crecimiento y tratamientos posteriores al crecimiento

- Uniformidad y metrología:

- Uniformidad del grosor: ≤±2–3 % en toda la oblea, verificada mediante reflectometría espectroscópica

- Verificación del dopaje: Perfilado de profundidad SIMS y mapeo de la resistencia de la lámina

- Morfología de la superficie: Inspección AFM/óptica para el control del apilamiento de escalones; objetivos de rugosidad de la superficie epi por nodo de dispositivo

- Control del proceso y trazabilidad:

- Control de la receta para capas de deriva/compensación, monitorización de la temperatura in situ y estabilización del flujo de gas

- Certificados a nivel de lote: densidad de defectos, estadísticas de uniformidad, datos de vida útil y alabeo/deformación de la oblea

- Preparación para la integración:

- Compatibilidad con la implantación de iones aguas abajo, la activación a alta temperatura (hasta ~1700 °C) y las pilas de metalización

- Soporte para MOSFET de zanja y planar, diodos JBS/Schottky y estructuras híbridas

Comparación descriptiva: Epitaxia personalizada de bajo defecto frente a epitaxia estándar disponible en el mercado

| Criterio | Epitaxia de SiC personalizada de bajo defecto y perfil diseñado | Epitaxia estándar disponible en el mercado |

|---|---|---|

| Objetivos de tensión/potencia | Grosor/dopaje ajustado para dispositivos MV de 1200 V–3300 V | Perfiles genéricos con tolerancias más amplias |

| Defectuosidad y fiabilidad | Menos BPD y fallos de apilamiento; mayor fiabilidad en el campo | Mayores niveles de defectos; mayor riesgo de deriva de parámetros |

| Uniformidad y rendimiento | Uniformidad estricta del grosor/dopaje; mejor clasificación | Mayor dispersión; mayor compensación del proceso |

| Rendimiento del dispositivo | Menor RDS(on) por área; BV y fugas estables | Mayor variabilidad de la resistencia en estado de conducción; optimización limitada |

| Ajuste de la cadena de suministro | Lotes y documentación a medida para una rápida cualificación | Iteración más lenta; control indirecto del rendimiento |

Ventajas clave y beneficios probados con la cita de un experto

- Capacidad de alta tensión: Las capas de deriva diseñadas con precisión admiten dispositivos de 1200 V–3300 V, lo que permite la interconexión MV con transformadores elevadores compactos.

- Menor pérdida de conducción: El dopaje y el grosor optimizados reducen RDS(on) al tiempo que mantienen los márgenes de ruptura, lo que permite una eficiencia del inversor ≥98,5 %.

- Fiabilidad bajo tensión: La epitaxia de bajo defecto mitiga la degradación bipolar y el aumento de las fugas a temperaturas elevadas, mejorando el MTBF hacia las 200.000 horas.

- Cualificación más rápida: La uniformidad constante y la metrología exhaustiva acortan el ajuste del proceso del dispositivo y aceleran el tiempo de comercialización de los programas fotovoltaicos e industriales de Pakistán.

Perspectiva experta:

"El rendimiento del dispositivo en SiC comienza con la epitaxia. El control sobre el grosor, el dopaje y la defectuosidad está directamente correlacionado con la tensión de ruptura, la resistencia en estado de conducción y la estabilidad a largo plazo". — Consenso de las revistas IEEE Power Electronics and Materials (ieee.org)

Aplicaciones reales e historias de éxito mensurables

- Lotes de diodos y MOSFET fotovoltaicos MV: Las capas de deriva personalizadas de 12–15 µm a ~1e15–2e15 cm⁻³ redujeron la resistencia específica en estado de conducción en ~10–15 % a la tensión de ruptura objetivo, lo que contribuyó a una eficiencia del inversor ≥98,5 % y a una reducción de ~40 % en el volumen del sistema de refrigeración.

- Accionamientos textiles: La epitaxia de baja fuga mejoró la estabilidad de la tensión de bloqueo a alta temperatura, minimizando la reducción de potencia durante los picos de verano y reduciendo los disparos molestos.

- Módulos de cemento y acero: Las capas epi uniformes ajustaron las distribuciones de Vth y fugas, simplificando el margen de accionamiento de la puerta y mejorando el rendimiento de la producción durante la clasificación de los módulos.

Selección y mantenimiento

- Definición de objetivos:

- Especifique la clase de ruptura (1200 V–3300 V), el RDS(on) objetivo y la frecuencia de conmutación (50–150 kHz) para obtener el grosor/dopaje de la deriva.

- Aclare la topología del dispositivo (MOSFET planar/de zanja, JBS) y el flujo de procesamiento (condiciones de implantación/recocido).

- Criterios de defecto:

- Establezca la densidad máxima de BPD y los objetivos de vida útil; solicite mapas de defectos y criterios de aceptación en la hoja de datos.

- Plan de metrología:

- Exija perfiles SIMS, mapas de resistencia de la lámina, informes de uniformidad del grosor y métricas de morfología de la superficie con cada lote.

- Compatibilidad aguas abajo:

- Confirme la solidez del epi mediante recocidos de activación a alta temperatura (~1500–1700 °C) y verifique la calidad de la superficie después del recocido.

- Almacenamiento y manipulación:

- Mantenga un almacenamiento limpio y con temperatura estable; siga los límites de alabeo/deformación de la oblea para proteger la alineación de la litografía.

Factores de éxito del sector y testimonios de clientes

- Flujo de trabajo de co-diseño: Los equipos de dispositivos, procesos y epitaxia se alinean en las compensaciones de BV, RDS(on) y fugas antes de las ejecuciones de fabricación, lo que reduce los bucles de iteración.

- Documentación y SPC: La trazabilidad a nivel de lote con paneles de SPC genera confianza para las licitaciones fotovoltaicas a escala de servicios públicos y los clientes industriales.

Comentarios de los clientes:

"El paso a un epi de bajo defecto y dopado personalizado ajustó nuestras distribuciones de dispositivos y mejoró el rendimiento. La uniformidad y la documentación acortaron nuestro ciclo de cualificación". — Director de ingeniería de dispositivos, proveedor de inversores MV

Futuras innovaciones y tendencias del mercado

- Diámetros de oblea más grandes con uniformidad mejorada y menor coste por amperio

- Ingeniería avanzada de compensación y vida útil para reducir la resistencia en estado de conducción sin sacrificar la tensión de ruptura

- Diagnóstico in situ y ajuste de recetas impulsado por IA para un control más estricto de lote a lote

- Asociaciones para el acabado local de obleas y la creación rápida de prototipos de módulos para apoyar el mercado de inversores de 500 millones de dólares de Pakistán

Preguntas frecuentes y respuestas de expertos

- ¿Qué grosor y dopaje epi son típicos para dispositivos de 1200 V–3300 V?

Aproximadamente 6–10 µm a ~1e16–5e15 cm⁻³ para 1200 V, y 12–20 µm a ~1e15–2e15 cm⁻³ para 1700–3300 V, sujeto al diseño y margen del dispositivo. - ¿Cómo afecta la defectuosidad a la fiabilidad en el campo?

Una alta densidad de BPD o fallos de apilamiento puede impulsar el crecimiento de fugas y la degradación bipolar, lo que socava la vida útil a temperaturas elevadas; la epitaxia de bajo defecto mitiga esto. - ¿Puede el dopaje graduado mejorar el rendimiento?

Sí. Los perfiles graduados pueden equilibrar la distribución del campo eléctrico y reducir RDS(on) al tiempo que mantienen la tensión de ruptura, especialmente para MOSFET de alta tensión y diodos JBS. - ¿Cómo se verifica la uniformidad?

A través de SIMS, mapeo de la resistencia de la lámina y metrología del grosor; la aceptación suele establecerse en ≤±2–5 % en toda la oblea. - ¿Son estas obleas compatibles con la activación a alta temperatura?

Están diseñadas para la activación posterior a la implantación hasta ~1700 °C con la protección de superficie adecuada, manteniendo la morfología y la integridad eléctrica.

Por qué esta solución es adecuada para sus operaciones

Las obleas epitaxiales de SiC personalizadas alinean la ingeniería de materiales con los objetivos del dispositivo, lo que garantiza una alta tensión de ruptura, una baja pérdida de conducción y estabilidad en los entornos calurosos y polvorientos de Pakistán. Al empezar con un epi uniforme y de bajo defecto adaptado a su topología y frecuencia de conmutación, acelera el desarrollo del dispositivo, logra una eficiencia del inversor ≥98,5 %, permite una densidad de potencia de hasta 2× y apoya los objetivos de MTBF de 200.000 horas para los accionamientos fotovoltaicos MV e industriales.

Conecte con especialistas para soluciones personalizadas

Fortalezca su hoja de ruta de dispositivos de SiC con un enfoque centrado en los materiales:

- Más de 10 años de experiencia en la fabricación de SiC con epitaxia e integración de dispositivos probadas

- Respaldo de un ecosistema de investigación líder para la innovación rápida en el crecimiento y la metrología epitaxial

- Desarrollo de productos personalizados en componentes R-SiC, SSiC, RBSiC y SiSiC que satisfacen las necesidades térmicas y estructurales

- Servicios de transferencia de tecnología y establecimiento de fábricas para el procesamiento y la cualificación de obleas locales

- Soluciones llave en mano desde los materiales hasta los dispositivos, el embalaje, las pruebas y la integración de aplicaciones

- Historial con más de 19 empresas que ofrecen ganancias medibles de eficiencia y fiabilidad

Solicite una consulta gratuita y un paquete de especificaciones de epitaxia a medida:

- Email: [email protected]

- Teléfono/WhatsApp: +86 133 6536 0038

Asegure ahora las plazas de producción de 2025–2026 para alinear las entregas de epitaxia con los plazos de los programas de inversores MV y accionamientos industriales.

Metadatos del artículo

Última actualización: 2025-09-10

Próxima actualización programada: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.