Equipo de sinterización dedicado para el embalaje de dispositivos de potencia de SiC: Sinterización de Ag, unión asistida por presión y control de huecos

Compartir

Visión general del producto y relevancia para el mercado en 2025

Los equipos de sinterización dedicados diseñados específicamente para el embalaje de dispositivos de potencia de carburo de silicio (SiC) permiten la fijación de matrices y la unión de sustratos de alta fiabilidad mediante sinterización de plata (Ag) y procesos asistidos por presión con control de vacíos avanzado. Para los sectores textil, cementero y siderúrgico de Pakistán, donde las temperaturas ambiente pueden superar los 45 °C y las salas eléctricas son propensas al polvo, la robustez del embalaje es tan crítica como la selección del dispositivo. La sinterización Ag crea una unión metalúrgica de alta conductividad térmica y alto punto de fusión que supera a la soldadura en ciclos térmicos, ciclos de potencia y estabilidad a largo plazo, lo que respalda directamente las eficiencias del inversor ≥98,5 %, los aumentos de densidad de potencia de hasta 2× y los objetivos MTBF de 200.000 horas.

En 2025, las interconexiones fotovoltaicas de media tensión (11–33 kV) y los accionamientos de servicio pesado se están expandiendo en los parques industriales de las regiones del sur. Las políticas de fabricación local e introducción de tecnología están abriendo la puerta al embalaje nacional, el montaje de módulos y la inversión en equipos. Las plataformas de sinterización con perfiles programables de presión, temperatura y atmósfera permiten a los fabricantes de equipos originales (OEM), proveedores de EMS y socios de empresas conjuntas de Pakistán producir módulos SiC con menor resistencia térmica, menos fallos en la vida útil inicial y una mayor fiabilidad en campo bajo calor y polvo.

Especificaciones técnicas y funciones avanzadas

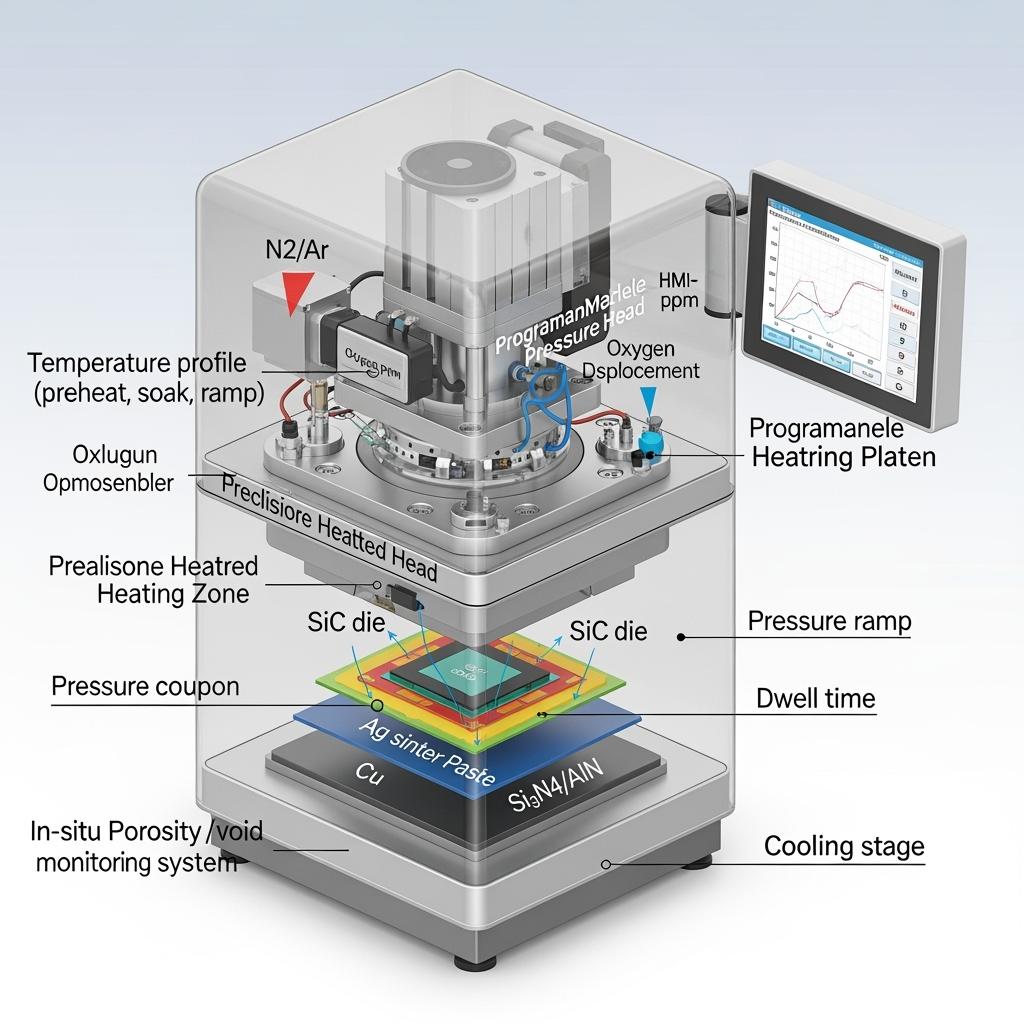

- Capacidades del proceso:

- Rango de temperatura: 150–300 °C (uniformidad multizona programable ±2 °C)

- Rango de presión: 1–40 MPa (control de bucle cerrado, <±2 % de error)

- Control de la atmósfera: Vacío ≤1 mbar; purga de N2/Ar con monitorización de O2 residual

- Perfiles de tiempo: Precalentamiento, desgasificación, rampa, permanencia y enfriamiento controlado

- Materiales compatibles:

- Pastas y láminas de sinterización Ag para la fijación de matrices y la unión DBC a la placa base

- Metalizaciones de Cu, Ag, Ni; compatibilidad con sustratos DBC de Si3N4 y AlN

- Control y monitorización de vacíos:

- Comprobaciones de impedancia acústica/ultrasónica in situ para la detección de tendencias de porosidad

- Flujo de trabajo de integración de rayos X y SAM (microscopía acústica de barrido) posterior al proceso

- Rendimiento y repetibilidad:

- Funcionamiento por lotes o semicontinuo basado en recetas con registro de datos SPC

- Sistemas de fijación para paneles múltiples y distribución uniforme de la carga

- Calidad y trazabilidad:

- Conectividad MES completa, seguimiento de código de barras/RFID y registros electrónicos de lotes

- Enclavamientos de proceso para alarmas de temperatura, presión y atmósfera

- Seguridad y fiabilidad:

- Puertas enclavadas, parada de emergencia, protecciones contra sobretemperatura y sobrepresión

- Indicaciones de mantenimiento preventivo basadas en recuentos de ciclos y deriva del sensor

Comparación descriptiva: Sinterización Ag frente a soldadura a alta temperatura para el embalaje de SiC

| Criterio | Sinterización Ag con unión asistida por presión | Fijación de soldadura a alta temperatura |

|---|---|---|

| Conductividad térmica de la unión | Alta (permite baja Rth y uniones más frías) | Moderada (mayor Rth) |

| Comportamiento de fusión/ablandamiento | Unión metalúrgica; sin ablandamiento en funcionamiento | Fusión definida; riesgo de fluencia a alta temperatura |

| Robustez del ciclo de potencia | Superior; menos grietas/delaminación | Inferior; la fatiga de la soldadura es común |

| Temperatura de funcionamiento | Estable a +175 °C de unión y más allá | Marginal a altas temperaturas de unión |

| Contenido de vacíos | Controlable a niveles muy bajos con el ajuste del proceso | Normalmente más alto; persisten los vacíos |

| Fiabilidad en campo (polvo/calor) | Alta resistencia; mayor MTBF hacia 200.000 horas | Vida útil más corta en sitios hostiles |

Ventajas clave y beneficios probados con la cita de un experto

- Menor resistencia térmica: Las uniones de sinterización Ag conducen el calor de manera eficiente, lo que permite una refrigeración compacta con una reducción de aproximadamente el 40 % en el volumen del disipador térmico.

- Mayor fiabilidad durante el ciclo: La sinterización asistida por presión mitiga las grietas interfaciales, lo que mantiene una larga vida útil en los transitorios de carga frecuentes típicos de los accionamientos de acero y cemento.

- Estabilidad a temperatura elevada: Mantiene la integridad mecánica hasta +175 °C de unión, lo que es fundamental para el calor ambiente del sur de Pakistán.

- Control de vacíos: Los perfiles avanzados y la monitorización in situ logran bajas fracciones de vacíos, lo que garantiza un rendimiento y un rendimiento constantes.

Perspectiva experta:

"La sinterización de plata es una piedra angular para los módulos de potencia de SiC de próxima generación, que combina una alta conductividad térmica con una excelente fiabilidad termo-mecánica en ciclos severos". — Perspectivas de embalaje de electrónica de potencia de IEEE (ieee.org)

Aplicaciones reales e historias de éxito mensurables

- Módulos inversores fotovoltaicos de media tensión: La transición de la fijación por soldadura a la sinterización de Ag redujo la resistencia térmica de la unión a la carcasa en un 15–25 %, lo que permitió una eficiencia del inversor ≥98,5 % y contribuyó a una reducción del 30–40 % en el volumen de refrigeración.

- Accionamientos de ventiladores de hornos de cemento: Los módulos empaquetados con sinterización asistida por presión mantuvieron un rendimiento térmico estable en ciclos polvorientos y de alta carga, lo que redujo las paradas no planificadas y amplió los intervalos de servicio.

- VFD textiles: La fijación de matrices sinterizadas mejoró los márgenes térmicos durante el verano, lo que redujo los eventos de reducción de potencia térmica y mantuvo la productividad en líneas de alta velocidad.

Selección y mantenimiento

- Selección de la receta del proceso: Adapte las rampas de temperatura y presión a las especificaciones del proveedor de pasta/lámina y la pila de metalización. Valide las etapas de desgasificación para un control constante de la porosidad.

- Diseño de la fijación: Utilice fijaciones planas y conformes para garantizar una presión uniforme en paneles múltiples y geometrías de módulos variadas.

- Gestión de la atmósfera: Mantenga bajos niveles de oxígeno para evitar la oxidación; valide la integridad del vacío y los tiempos de purga para obtener uniones repetibles.

- Estrategia de inspección: Combine comprobaciones acústicas in situ con rayos X/SAM posteriores al proceso en muestras estadísticamente significativas; alimente los datos de SPC para la mejora continua.

- Mantenimiento: Calibre los sensores de temperatura y presión periódicamente; inspeccione los sellos, las placas y las características de alineación para mantener la capacidad del proceso.

Factores de éxito del sector y testimonios de clientes

- Capacidad de proceso localizada: La implementación de la capacidad de sinterización en Pakistán reduce la dependencia de las importaciones y los plazos de entrega para la reparación de módulos o los proyectos de expansión.

- Formación integrada: Los ingenieros y operadores de procesos formados en el control de recetas, la fijación y las pruebas no destructivas logran una rampa de rendimiento más rápida y una producción estable.

Comentarios de los clientes:

"Después de adoptar la sinterización de Ag asistida por presión, las temperaturas de los puntos calientes de nuestros módulos cayeron y las fallas por ciclos térmicos desaparecieron. Aumentamos con confianza la frecuencia de conmutación sin sobrecalentamiento". — Director de fabricación, OEM de inversores regionales

Futuras innovaciones y tendencias del mercado

- Prensas de mayor rendimiento con arquitecturas de estaciones múltiples para la producción escalable de módulos de SiC

- Inferencia de porosidad en tiempo real mediante aprendizaje automático en firmas ultrasónicas

- Nuevas pastas compuestas de Ag para sinterización a baja temperatura manteniendo una alta conductividad

- Crecimiento del ecosistema local en sustratos DBC, placas base y servicios de pruebas no destructivas que apoyan la expansión del mercado de inversores MV de Pakistán

Preguntas frecuentes y respuestas de expertos

- ¿Qué rangos de presión y temperatura son típicos para la sinterización de Ag en módulos de SiC?

Los rangos típicos son 10–30 MPa y 200–250 °C, con valores exactos que dependen de la química de la pasta/lámina y las pilas de metalización. - ¿Cómo mejora la sinterización la fiabilidad frente a la soldadura en los entornos cálidos y polvorientos de Pakistán?

Las uniones de sinterización de Ag resisten la fluencia y la fatiga a altas temperaturas, manteniendo una baja resistencia térmica y evitando la delaminación durante los ciclos térmicos/de potencia. - ¿Puede el equipo soportar tanto la fijación de matrices como la unión de DBC a la placa base?

Sí, con las fijaciones y recetas adecuadas, la misma plataforma puede manejar ambas capas, lo que mejora la flexibilidad de la línea. - ¿Cómo se controla y mide el contenido de vacíos?

Las fases de desgasificación, los perfiles de rampa de presión y el control de la atmósfera reducen los vacíos. Las comprobaciones acústicas in situ y los rayos X/SAM posteriores al proceso verifican los niveles de porosidad. - ¿Cuál es el impacto esperado en el rendimiento a nivel de sistema?

Una Rth más baja y una mayor resistencia a los ciclos permiten frecuencias de conmutación más altas, una refrigeración más pequeña y contribuyen a los objetivos de MTBF de 200.000 horas.

Por qué esta solución es adecuada para sus operaciones

La sinterización de Ag y la unión asistida por presión abordan directamente las realidades operativas de Pakistán (altas temperaturas ambiente, polvo y ciclos frecuentes) mediante la producción de interfaces térmicas robustas y con pocos vacíos que mantienen las uniones más frías y los módulos fiables. El resultado es tangible: mayor eficiencia del inversor y del accionamiento, hardware de refrigeración más pequeño y menos intervenciones de mantenimiento, lo que permite una implementación segura en interconexiones de 11–33 kV y en líneas industriales exigentes.

Conecte con especialistas para soluciones personalizadas

Acelere su capacidad de embalaje con un socio que ofrezca:

- Más de 10 años de experiencia en la fabricación de carburo de silicio y conocimientos de embalaje

- Innovación apoyada dentro de un ecosistema de investigación líder para una rápida optimización de procesos

- Desarrollo personalizado en sistemas y sustratos de materiales R-SiC, SSiC, RBSiC y SiSiC

- Servicios de transferencia de tecnología y establecimiento de fábricas, desde la viabilidad y el diseño hasta la puesta en marcha

- Soluciones llave en mano, desde materiales y dispositivos hasta equipos, cualificación y puesta en marcha

- Resultados probados en más de 19 compromisos empresariales que ofrecen un retorno de la inversión medible

Solicite una consulta gratuita y una propuesta de proceso de sinterización a medida:

- Email: [email protected]

- Teléfono/WhatsApp: +86 133 6536 0038

Metadatos del artículo

Última actualización: 2025-09-10

Próxima actualización programada: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.