Rendimiento inquebrantable: La guía definitiva del carburo de silicio en aplicaciones de bombas exigentes

Compartir

En el implacable mundo de las operaciones industriales, las bombas son los héroes anónimos que mueven incansablemente fluidos en condiciones a menudo extremas. Para los ingenieros, los gestores de compras y los compradores técnicos de sectores como el procesamiento químico, la minería, la energía y la fabricación avanzada, la fiabilidad y la longevidad de los componentes de las bombas son primordiales. Los materiales tradicionales a menudo se quedan cortos cuando se enfrentan a lodos abrasivos, productos químicos corrosivos y altas temperaturas. Aquí es donde los componentes de bombas de carburo de silicio (SiC) personalizados emergen como una solución revolucionaria, que ofrece una durabilidad y eficiencia sin igual. Esta completa guía profundiza en el papel fundamental del SiC en la tecnología de bombas moderna, explorando sus aplicaciones, beneficios y los factores cruciales en la selección de un proveedor para estas avanzadas cerámica soluciones.

El papel indispensable del carburo de silicio en bombas de alto rendimiento

El carburo de silicio, un compuesto cristalino sintético de silicio y carbono, destaca como un material de primera calidad cerámica técnica debido a su excepcional dureza, solo superada por el diamante. Su combinación única de propiedades lo convierte en un material ideal para los componentes de las bombas sometidos a severas exigencias operativas. En esencia, productos de SiC personalizados están diseñados según especificaciones precisas, lo que garantiza un ajuste y una función óptimos dentro de una bomba, mejorando así el rendimiento general del sistema y reduciendo significativamente el tiempo de inactividad.

La necesidad de soluciones personalizadas de carburo de silicio surge de los diversos y a menudo duros entornos en los que operan las bombas industriales. Los componentes estándar disponibles en el mercado pueden no ofrecer la resistencia requerida a partículas abrasivas o agentes corrosivos específicos, lo que provoca fallos prematuros e interrupciones costosas. Mediante la adaptación del grado de SiC, el diseño y el acabado de la superficie, los fabricantes pueden producir piezas de bombas que ofrezcan la máxima vida útil y fiabilidad, incluso en las aplicaciones industriales más exigentes. Este enfoque en la personalización es donde empresas como Sicarb Tech destacan, aprovechando su profunda experiencia en la tecnología de producción de SiC.

Aplicaciones clave: Dónde destaca el carburo de silicio en la tecnología de bombas

La versatilidad del carburo de silicio permite su uso en una amplia gama de tipos de bombas y componentes críticos. Su superior resistencia al desgaste, la corrosión y las altas temperaturas lo hacen indispensable en las industrias donde el fallo de la bomba no es una opción.

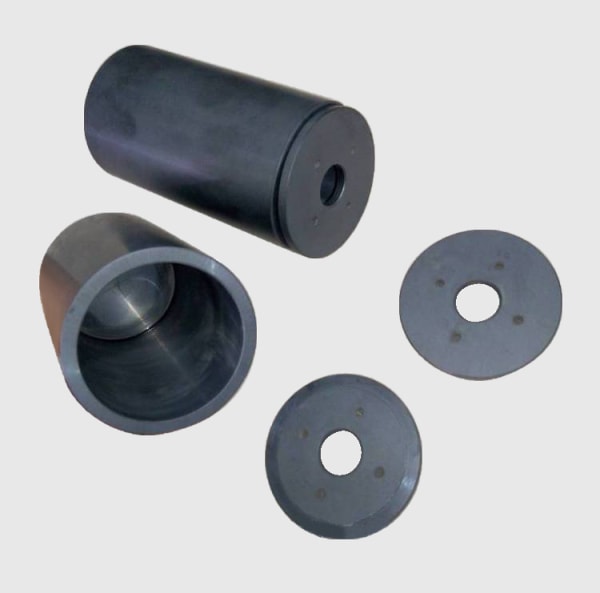

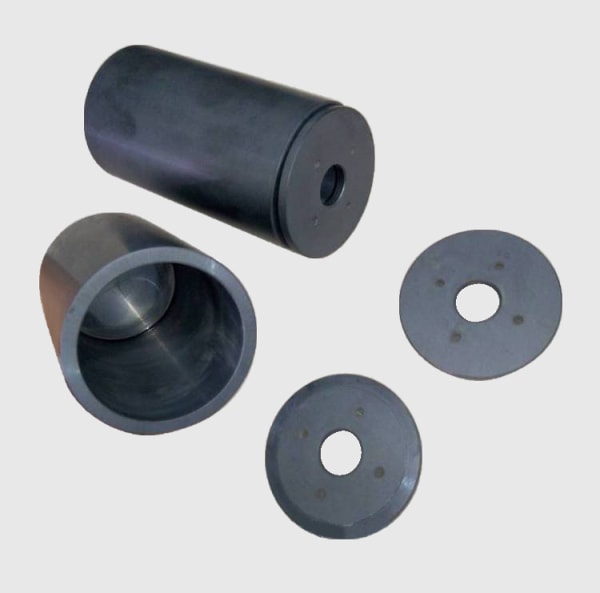

Componentes clave de la bomba fabricados con carburo de silicio:

- Sellos mecánicos: Las caras de los sellos de SiC son una piedra angular de la fiabilidad de las bombas modernas. Su excepcional dureza y bajo coeficiente de fricción minimizan el desgaste y las fugas, incluso cuando se manipulan fluidos abrasivos o se opera a alta presión y temperatura. Esto es crucial para sellos de bombas químicas y sellos de bombas de lodos.

- Cojinetes: Los cojinetes de carburo de silicio (cojinetes de manguito y de empuje) ofrecen un rendimiento excepcional en medios agresivos donde los cojinetes metálicos tradicionales o los cerámicos más blandos se degradarían rápidamente. Su capacidad para funcionar con finas películas de fluido o incluso funcionar en seco durante cortos periodos de tiempo proporciona una ventaja significativa en cojinetes de bombas industriales.

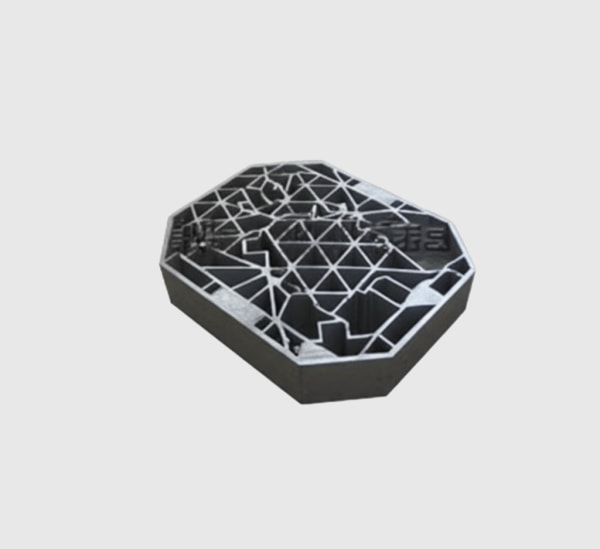

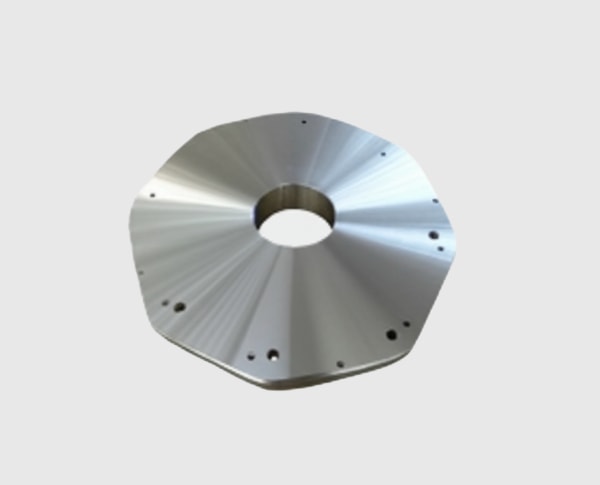

- Impulsores y volutas: En las bombas que manipulan lodos muy abrasivos, como los de la minería o el dragado, los impulsores y las volutas de SiC ofrecen una vida útil drásticamente mayor en comparación con las alternativas revestidas de metal o goma. Los impulsores de bombas de SiC mantienen su geometría durante más tiempo, lo que garantiza una eficiencia hidráulica sostenida.

- Revestimientos y placas de desgaste: Para las carcasas de las bombas y las zonas propensas a un alto desgaste, los revestimientos de SiC personalizados proporcionan una barrera robusta contra la erosión y la corrosión. Estos son vitales para piezas de desgaste de bombas de lodos y componentes en bombas de fluidos corrosivos.

- Ejes y manguitos: En aplicaciones que exigen alta rigidez, resistencia a la corrosión y resistencia al desgaste, los ejes y manguitos de SiC pueden proteger los componentes metálicos subyacentes o proporcionar integridad estructural.

Industrias que se benefician de los componentes de bombas de SiC:

- Procesamiento químico: Manipulación de ácidos, álcalis y disolventes.

- Minería y tratamiento de minerales: Bombeo de lodos abrasivos y relaves.

- Petróleo y gas: Tratamiento de medios corrosivos, altas presiones y partículas abrasivas.

- Pulpa y papel: Resistencia a las fibras de madera abrasivas y a los productos químicos de blanqueo corrosivos.

- Generación de energía: Bombas de agua de alimentación de calderas, bombas de desulfuración de gases de combustión (FGD).

- Tratamiento de agua y aguas residuales: Manipulación de arena, lodos y desinfectantes corrosivos.

- Fabricación de semiconductores: Sistemas de agua ultrapura que requieren componentes no contaminantes.

- Aeroespacial: Sistemas especializados de manipulación de fluidos.

- Fabricación industrial: Circulación de fluidos a alta temperatura, soluciones de limpieza agresivas.

La demanda de materiales de bombas de alto rendimiento y soluciones de bombas duraderas sigue creciendo, y el SiC está a la vanguardia para satisfacer estas necesidades tanto para los fabricantes de equipos originales, los distribuidores y los usuarios finales.

Las ventajas inigualables del carburo de silicio personalizado para la longevidad y la eficiencia de las bombas

Elegir carburo de silicio personalizado para los componentes de las bombas no es meramente una actualización; es una inversión estratégica en la excelencia operativa. Las propiedades inherentes del SiC se traducen directamente en beneficios tangibles para el rendimiento de la bomba, la fiabilidad y el coste total de propiedad.

Beneficios clave para las aplicaciones de bombas:

- Resistencia extrema al desgaste y a la abrasión: La alta dureza del carburo de silicio (normalmente >2500 Knoop) le permite resistir lodos agresivos, partículas duras y flujos de alta velocidad con una pérdida mínima de material. Esto conduce a una vida útil significativamente más larga Tiempo medio entre fallos (MTBF) significativamente más largo para las bombas.

- Resistencia superior a la corrosión: El SiC exhibe una excelente inercia química en un amplio rango de pH, lo que lo hace adecuado para el manejo de ácidos, bases y solventes altamente corrosivos donde incluso los aceros inoxidables de alta aleación u otras cerámicas podrían fallar. Esto es crítico para piezas de bombas resistentes a productos químicos.

- Estabilidad a altas temperaturas: A diferencia de muchos metales y plásticos, el SiC conserva su resistencia mecánica y resistencia a la corrosión a temperaturas elevadas (hasta 1400 ∘C o más para algunos grados). Esto lo hace ideal para bombas de fluidos de alta temperatura.

- Excelente conductividad térmica: La capacidad del SiC para disipar el calor rápidamente es crucial para aplicaciones como los sellos mecánicos, evitando la distorsión térmica y el fallo debido a la acumulación de calor por fricción. Esta propiedad contribuye a componentes de bombas de bajo consumo energético.

- Bajo coeficiente de fricción: Cuando se pulen hasta obtener un acabado fino, las superficies de SiC tienen un bajo coeficiente de fricción, especialmente cuando se combinan con otros componentes de SiC o materiales compatibles como el carbono-grafito. Esto reduce el consumo de energía y el desgaste en aplicaciones dinámicas de sellado y cojinetes.

- Alta rigidez y estabilidad dimensional: El alto módulo elástico del SiC asegura que los componentes mantengan su forma bajo carga, lo cual es crítico para mantener tolerancias ajustadas en aplicaciones de precisión como cojinetes y sellos.

- Reducción del tiempo de inactividad y de los costes de mantenimiento: La vida útil prolongada de los componentes de SiC se traduce directamente en menos reconstrucciones de bombas, menos tiempo de inactividad no programado y menores gastos generales de mantenimiento. Este es un gran atractivo para compradores mayoristas de componentes de compradores que buscan valor a largo plazo.

- Eficiencia de la bomba mejorada: Al mantener las holguras críticas y los perfiles de los componentes durante períodos más prolongados, las piezas de SiC ayudan a las bombas a funcionar más cerca de su Punto de Máxima Eficiencia (PME), lo que ahorra energía durante todo el ciclo de vida de la bomba.

Selección del grado de carburo de silicio adecuado y optimización del diseño de los componentes de la bomba

Elegir el grado apropiado de carburo de silicio y optimizar el diseño del componente son pasos críticos para maximizar el rendimiento y la longevidad de las piezas de SiC en aplicaciones de bombeo. Los diferentes grados de SiC ofrecen perfiles de propiedades variables, lo que los hace adecuados para demandas operativas específicas.

Grados comunes de carburo de silicio para aplicaciones de bombeo:

| Grado SiC | Características principales | Aplicaciones típicas de la bomba | Coste relativo |

|---|---|---|---|

| SiC de unión por reacción (RBSiC / SiSiC) | Buena resistencia al desgaste, excelente resistencia al choque térmico, resistencia moderada a la corrosión, relativamente más fácil de fabricar formas complejas. Contiene silicio libre (típicamente 8-15%). | Sellos, cojinetes, boquillas, impulsores, revestimientos en entornos moderadamente corrosivos y abrasivos. | Moderado |

| SiC sinterizado (SSiC) | Muy alta dureza, resistencia superior a la corrosión (especialmente a ácidos y álcalis fuertes), excelente resistencia al desgaste, resistencia a altas temperaturas. Sin silicio libre. | Sellos mecánicos, cojinetes, componentes de válvulas en tareas altamente corrosivas y abrasivas, aplicaciones de alta pureza. | Alta |

| SiC unido a nitruro (NBSiC) | Buena resistencia al choque térmico, buena resistencia, resistencia al desgaste aceptable. A menudo se utiliza para formas más grandes y complejas. | Revestimientos, componentes de hornos, no tan comunes para piezas de bombas de precisión en comparación con RBSiC y SSiC. | Moderado |

| SiC cargado con grafito | Propiedades tribológicas mejoradas (autolubricación), capacidad mejorada de funcionamiento en seco, buena resistencia al choque térmico. | Sellos mecánicos, cojinetes donde es posible el funcionamiento en seco intermitente. | Alta |

Consideraciones de diseño para componentes de bombas de carburo de silicio:

El diseño con cerámicas técnicas como el carburo de silicio requiere un enfoque diferente al de los metales debido a su fragilidad inherente. La atención al detalle durante la fase de diseño es crucial para la capacidad de fabricación y la fiabilidad en servicio.

- Diseño para la fragilidad: Evite las esquinas afiladas y las concentraciones de tensión. Utilice radios y chaflanes generosos.

- Espesor de pared y relaciones de aspecto: Mantenga espesores de pared uniformes siempre que sea posible para evitar tensiones durante la sinterización y el funcionamiento. Considere los límites prácticos en las relaciones de aspecto para una fabricación robusta.

- Complejidad de la geometría: Si bien el SiC se puede formar en formas complejas, simplificar los diseños puede reducir los costos de fabricación y mejorar la integridad de los componentes. Técnicas avanzadas de formación de SiC están expandiendo continuamente las posibilidades de diseño.

- Ajustes de interferencia y montaje: Diseñe ajustes de interferencia apropiados, considerando los coeficientes de expansión térmica del SiC y los materiales de acoplamiento. Evite las cargas puntuales y asegure una distribución uniforme de la tensión en las disposiciones de montaje.

- Características de la superficie: Especifique los acabados superficiales críticos, la planitud y el paralelismo, especialmente para las caras de sellado y las superficies de rodadura de los cojinetes.

- Resistencia al Impacto: Si bien el SiC es extremadamente duro, tiene una tenacidad al impacto menor que los metales. Los diseños deben apuntar a proteger los componentes de SiC del impacto directo siempre que sea posible.

- Colaboración con el proveedor: Se recomienda encarecidamente la participación temprana con un fabricante de SiC experimentado como SicSino . Su experiencia en fabricación de SiC a medida y la ciencia de los materiales puede proporcionar información valiosa durante la fase de diseño, asegurando que el componente esté optimizado tanto para el rendimiento como para la capacidad de fabricación. La base de SicSino en Weifang, el centro de producción de SiC de China, les da acceso a un vasto ecosistema de experiencia y recursos.

Al seleccionar cuidadosamente el grado de SiC y adherirse a los principios de diseño cerámico, los ingenieros pueden desbloquear todo el potencial de estos materiales avanzados en aplicaciones de bombeo exigentes. Sicarb Tech, con su amplio conocimiento en la selección de materiales y el soporte de diseño personalizado, ayuda a los clientes a navegar por estas decisiones críticas para lograr un rendimiento y una fiabilidad óptimos.

Excelencia en la fabricación: Tolerancias, acabado superficial y post-procesamiento para componentes de bombas de SiC

Lograr el rendimiento superior esperado de los componentes de la bomba de carburo de silicio depende de la fabricación de precisión, las tolerancias dimensionales ajustadas, los acabados superficiales optimizados y las técnicas de post-procesamiento apropiadas. Estos elementos son críticos, especialmente para los componentes dinámicos como los sellos mecánicos y los cojinetes.

Tolerancias y precisión dimensional:

Los componentes de carburo de silicio se pueden fabricar con tolerancias muy ajustadas, a menudo comparables o superiores a las que se pueden lograr con metales mecanizados con precisión. Sin embargo, debido a la dureza del SiC, lograr estas tolerancias normalmente implica operaciones de rectificado y pulido con diamante después de las etapas iniciales de formación y sinterización.

- Tolerancias típicas alcanzables: Dependiendo del tamaño y la complejidad de la pieza, se pueden lograr tolerancias dimensionales en el rango de ±0,001 mm a ±0,01 mm (o incluso más estrictas para aplicaciones especializadas).

- Tolerancias geométricas: Las características geométricas críticas, como la planitud, el paralelismo, la redondez y la cilindricidad, se controlan meticulosamente, especialmente para las caras de sellado y las superficies de los cojinetes. Por ejemplo, las caras de sellado de SiC a menudo requieren valores de planitud dentro de unas pocas bandas de luz de helio (HLB).

Acabado superficial:

El acabado superficial de los componentes de SiC es crucial para su rendimiento, particularmente en aplicaciones tribológicas.

- Sellos mecánicos: Las caras de los sellos requieren una superficie extremadamente lisa, plana y, a menudo, muy pulida (por ejemplo, Ra<0,2 µm) para garantizar un sellado hermético, minimizar la fricción y reducir el desgaste. El lapeado y el pulido son operaciones de acabado estándar.

- Cojinetes: Las superficies de rodadura de los cojinetes también exigen acabados lisos para optimizar la lubricación hidrodinámica y minimizar el desgaste durante el contacto.

- Revestimientos e impulsores: Si bien los acabados extremadamente lisos no siempre son necesarios para los revestimientos o los impulsores que manejan lodos gruesos, una textura superficial controlada puede influir en las características del flujo y los patrones de desgaste.

Necesidades de post-procesamiento:

Después del modelado primario (por ejemplo, prensado, colada deslizante, extrusión) y los procesos de sinterización, los componentes de SiC a menudo se someten a varios pasos de post-procesamiento para cumplir con las especificaciones finales:

- Rectificado con diamante: Este es el método más común para mecanizar SiC para lograr dimensiones precisas y eliminar cualquier distorsión que pueda haber ocurrido durante la sinterización. Se emplean muelas abrasivas de diamante especializadas y técnicas debido a la extrema dureza del SiC.

- Lapeado y pulido: Esencial para lograr los acabados superficiales de alta calidad y la planitud requerida para las caras de sellado y los cojinetes de precisión. Se utilizan suspensiones de diamante de varios tamaños de grano en estos procesos.

- Biselado/radiación de cantos: Para reducir el riesgo de astillado en los bordes frágiles, a menudo se rectifican chaflanes o radios precisos en los bordes de los componentes.

- Limpieza: Se realiza una limpieza exhaustiva para eliminar cualquier contaminante del mecanizado y la manipulación.

- Inspección y control de calidad: La inspección rigurosa utilizando equipos de metrología avanzados (CMM, perfilómetros ópticos, interferómetros) es vital para garantizar que se cumplan todas las especificaciones dimensionales y de superficie. Sicarb Tech enfatiza su proceso integrado desde los materiales hasta los productos, incluidas las tecnologías robustas de medición y evaluación para garantizar la calidad.

La complejidad y el costo de estos pasos de post-procesamiento son factores importantes en el costo general de los componentes de SiC. Por lo tanto, diseñar para la capacidad de fabricación y minimizar la cantidad de eliminación de material requerida durante el rectificado puede ayudar a optimizar los costos. Asociarse con un proveedor como SicSino, que posee un equipo profesional nacional de primer nivel especializado en la producción de SiC personalizada y una amplia gama de tecnologías, garantiza que estos pasos críticos de fabricación se ejecuten con los más altos estándares, entregando componentes de bomba confiables y de alto rendimiento.

Superación de los retos del SiC en las bombas y elección de su proveedor experto

Si bien el carburo de silicio ofrece ventajas sustanciales para las aplicaciones de bombeo, los ingenieros y los profesionales de compras deben ser conscientes de ciertos desafíos y, lo que es más importante, de cómo mitigarlos. Seleccionar un proveedor capacitado y capaz es primordial para navegar por estas complejidades y garantizar una implementación exitosa.

Desafíos comunes y estrategias de mitigación:

- Fragilidad: El SiC es un material frágil, lo que significa que tiene una baja tenacidad a la fractura en comparación con los metales.

- Mitigación: Diseño adecuado (evitando concentradores de tensión, utilizando radios generosos), manipulación cuidadosa durante el montaje y el mantenimiento, y selección de grados de SiC con mayor tenacidad o estructuras compuestas. La experiencia del proveedor en el diseño cerámico es crucial aquí.

- Complejidad y coste del mecanizado: Debido a su extrema dureza, el SiC solo se puede mecanizar eficazmente utilizando herramientas de diamante, lo que es un proceso más lento y costoso que el mecanizado de metales.

- Mitigación: Diseñe los componentes con una forma casi neta para minimizar el mecanizado. Trabaje con proveedores que tengan capacidades de mecanizado avanzadas y experiencia para optimizar el proceso. El costo inicial más alto de las piezas de SiC a menudo se compensa con su vida útil significativamente más larga y el tiempo de inactividad reducido de la bomba.

- Sensibilidad al choque térmico (para algunos grados/condiciones): Los cambios de temperatura rápidos y severos pueden causar potencialmente grietas en algunos componentes de SiC, aunque muchos grados tienen una excelente resistencia al choque térmico.

- Mitigación: Seleccione grados con alta conductividad térmica y baja expansión térmica (como RBSiC o SSiC especialmente formulado). Diseñe para transiciones de temperatura graduales siempre que sea posible. Consulte con expertos en materiales para elegir el mejor grado para condiciones específicas de ciclo térmico.

- Costo inicial del componente: Los componentes de SiC generalmente tienen un costo inicial más alto en comparación con los fabricados con materiales convencionales como acero inoxidable o hierro fundido.

- Mitigación: Concéntrese en el costo total de propiedad (TCO). La vida útil prolongada, el mantenimiento reducido, el tiempo de inactividad minimizado y la eficiencia energética mejorada de los componentes de SiC a menudo conducen a ahorros significativos a largo plazo.

- Unión a Otros Materiales: Crear juntas robustas y confiables entre los componentes de la bomba de SiC y metálicos puede ser un desafío debido a las diferencias en la expansión térmica y las propiedades mecánicas.

- Mitigación: Utilice técnicas de unión avanzadas, como soldadura fuerte, ajuste por contracción o unión adhesiva especializada, que a menudo requieren la experiencia del proveedor. Diseñe juntas para acomodar la expansión diferencial.

Cómo elegir el proveedor de SiC adecuado para aplicaciones de bombeo:

Seleccionar el proveedor adecuado es una decisión crítica que impacta directamente en la calidad, la fiabilidad y la rentabilidad de sus componentes de bomba de SiC. Considere los siguientes factores:

- Conocimientos técnicos y experiencia: Busque un proveedor con un profundo conocimiento de la ciencia de los materiales de SiC, los procesos de fabricación y la experiencia específica en aplicaciones de bombeo. Deben poder proporcionar asistencia en el diseño y recomendar el grado óptimo de SiC.

- Calidad y consistencia del material: El proveedor debe tener un control de calidad estricto sobre las materias primas y los procesos de fabricación para garantizar propiedades de material consistentes y rendimiento de los componentes.

- Capacidad de personalización: Para los requisitos especializados de la bomba, la capacidad de producir componentes de SiC diseñados y fabricados a medida es esencial. Esto incluye el manejo de geometrías complejas y tolerancias ajustadas.

- Capacidades de fabricación: Evalúe sus capacidades de formación, sinterización, rectificado, pulido y bruñido. ¿Tienen el equipo necesario y personal capacitado?

- Certificaciones de calidad: Las certificaciones como ISO 9001 indican un compromiso con los sistemas de gestión de calidad.

- Trayectoria y referencias: Solicite estudios de caso o referencias de otros clientes en industrias o aplicaciones similares.

- Fiabilidad de la cadena de suministro: Especialmente para componentes de bomba de SiC OEM y piezas de bomba de SiC al por mayor, una cadena de suministro confiable es crucial.

- Ubicación y soporte: Considere la ubicación del proveedor y su capacidad para proporcionar soporte técnico local si es necesario.

Aquí es donde Sicarb Tech destaca. Ubicada en la ciudad de Weifang, el centro de fabricación de piezas personalizables de carburo de silicio de China (que representa más del 80% de la producción total de SiC de la nación), SicSino no es solo un proveedor, sino un líder tecnológico. Habiendo introducido e implementado la tecnología de producción de SiC desde 2015, han sido testigos y han contribuido al crecimiento de la industria. Como parte del Parque de Innovación (Weifang) de la Academia de Ciencias de China y respaldada por el Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China, SicSino aprovecha las sólidas capacidades científicas y un equipo profesional de primer nivel. Han apoyado a más de 10 empresas locales con sus tecnologías, lo que demuestra una amplia gama de experiencia, desde materiales y procesos hasta diseño y evaluación. Esto les permite ofrecer de mayor calidad, componentes de carburo de silicio personalizados y competitivos en costes con calidad confiable y garantía de suministro dentro de China. Su compromiso se extiende incluso a ayudar a los clientes a establecer sus propias fábricas especializadas de SiC a través de la transferencia de tecnología y los servicios de proyectos llave en mano.

Optimización de la inversión: Factores de coste y consideraciones sobre el plazo de entrega para los componentes de bombas de SiC personalizados

Comprender los factores que influyen en el costo y los plazos de entrega de los componentes de bomba de carburo de silicio personalizados es esencial para que los profesionales de compras y los ingenieros presupuesten y planifiquen proyectos de manera efectiva. Si bien los componentes de SiC pueden tener un precio de compra inicial más alto en comparación con los materiales tradicionales, su valor a largo plazo a menudo justifica la inversión.

Principales factores de costo para los componentes de bomba de SiC personalizados:

- Grado de carburo de silicio:

- SiC sinterizado (SSiC) es generalmente más caro que SiC unido por reacción (RBSiC/SiSiC) debido al procesamiento de materias primas más complejo y a las temperaturas de sinterización más altas.

- Los grados especiales, como el SiC cargado con grafito o el SiC altamente purificado para aplicaciones de semiconductores, también tendrán precios superiores.

- Tamaño y complejidad del componente:

- Los componentes más grandes requieren más materia prima y pueden necesitar equipos de procesamiento más grandes y especializados.

- Las geometrías complejas con características intrincadas, paredes delgadas o socavaduras aumentan los costos de las herramientas y la dificultad de fabricación, lo que lleva a precios más altos. Diseño y fabricación avanzados de SiC las capacidades pueden mitigar parte de esto, pero la complejidad sigue siendo un factor determinante.

- Volumen del Pedido (Cantidad):

- Como la mayoría de los productos manufacturados, las tiradas de producción más grandes suelen beneficiarse de las economías de escala, lo que reduce el costo por unidad. Los costos de herramientas y configuración se amortizan en más piezas.

- Los pedidos pequeños, personalizados o los prototipos naturalmente tendrán un costo por unidad más alto.

- Tolerancias y requisitos de acabado superficial:

- Las toler

- Intensidad del mecanizado y el post-procesamiento:

- La cantidad de material que debe eliminarse después del sinterizado afecta directamente el tiempo y el costo del mecanizado. Las técnicas de conformado casi a la forma final pueden ayudar a reducir esto.

- Pureza y abastecimiento de la materia prima:

- El costo de los polvos de SiC de alta pureza es mayor. Las fluctuaciones en los mercados de materias primas también pueden afectar los precios.

- Costos de las herramientas:

- Para los diseños personalizados, el costo inicial de los moldes, matrices u otras herramientas especializadas se tendrá en cuenta en el precio, especialmente para pedidos de menor volumen.

Consideraciones típicas sobre el tiempo de entrega:

Los plazos de entrega para los componentes de bombas de SiC personalizados pueden variar significativamente en función de factores similares que impulsan el costo, así como de la capacidad actual del proveedor y la cartera de pedidos.

- Creación de prototipos: Un rango común es de 4 a 8 semanas, pero puede ser más corto o más largo dependiendo de la complejidad.

- Órdenes de producción: Lo normal es de 6 a 16 semanas, pero los pedidos grandes o muy complejos pueden extenderse más allá de este plazo.

- Factores que influyen en los plazos de entrega:

- Complejidad del diseño: Las piezas más intrincadas tardan más en fabricarse y equiparse.

- Disponibilidad del material: Los grados estándar suelen estar más disponibles.

- Creación de herramientas: Si se requieren herramientas nuevas, esto se suma al plazo de entrega inicial.

- Procesos de fabricación: Los ciclos de sinterización pueden ser largos (días), y el mecanizado extenso añade tiempo.

- Control de calidad y pruebas: Los procedimientos de inspección exhaustivos, aunque esenciales, también contribuyen al cronograma general.

- Cartera de pedidos: La capacidad del proveedor jugará un papel importante.

Lograr una buena relación calidad-precio:

Si bien el costo inicial de componentes industriales de SiC es una consideración, es crucial evaluar el Costo total de propiedad (TCO). La resistencia superior al desgaste, la resistencia a la corrosión y la estabilidad térmica del SiC conducen a:

- Mayor vida útil de los componentes

- Reducción de la frecuencia de mantenimiento de la bomba

- Minimización del tiempo de inactividad no programado y las pérdidas de producción asociadas

- Mejora de la eficiencia de la bomba y ahorro de energía

Cuando se tienen en cuenta estos beneficios a largo plazo, los componentes de SiC personalizados a menudo demuestran ser la opción más económica para aplicaciones de bombas exigentes. Empresas como Sicarb Tech, al aprovechar su amplia experiencia en fabricación y su base tecnológica en Weifang, se esfuerzan por proporcionar componentes de SiC personalizados y competitivos en costos sin comprometer la calidad, asegurando que los clientes reciban un valor y un rendimiento óptimos. Su profundo conocimiento de todo el proceso, desde las materias primas hasta los productos terminados, permite una planificación de la producción eficiente y programas de entrega confiables.

Preguntas más frecuentes (FAQ)

P1: ¿Es el carburo de silicio adecuado para bombear todo tipo de fluidos corrosivos?

R: El carburo de silicio, particularmente el SiC sinterizado (SSiC), exhibe una excelente resistencia a la corrosión a una amplia gama de ácidos, álcalis y disolventes, lo que lo hace superior a la mayoría de los metales y muchas otras cerámicas en entornos químicos agresivos. El SiC unido por reacción (RBSiC), que contiene algo de silicio libre, también es altamente resistente, pero puede ser menos adecuado para ciertos ácidos oxidantes extremadamente agresivos o soluciones alcal Sicarb Tech para confirmar la compatibilidad del material y seleccionar el grado óptimo.

P2: ¿Cuál es la vida útil típica de los componentes de bombas de SiC en comparación con los materiales tradicionales como el acero inoxidable o las aleaciones endurecidas en aplicaciones abrasivas?

R: En aplicaciones que involucran lodos abrasivos o condiciones de desgaste agresivas, los componentes de SiC pueden durar más que los materiales metálicos tradicionales por un margen significativo, a menudo de 3 a 10 veces más, y en algunos casos, incluso más. Por ejemplo, los sellos mecánicos, cojinetes o impulsores de SiC en bombas de lodo o agitadores químicos pueden proporcionar intervalos de servicio dramáticamente extendidos, lo que lleva a reducciones sustanciales en los costos de mantenimiento y el tiempo de inactividad de la bomba. La mejora exacta en la vida útil depende en gran medida de la aplicación específica, la naturaleza del medio abrasivo y las condiciones de operación.

P3: ¿Cómo se compara el costo inicial de las piezas de bombas de SiC personalizadas con las alternativas, y está justificado?

R: Los componentes de bombas de SiC personalizados generalmente tienen un precio de compra inicial más alto en comparación con las piezas hechas de materiales convencionales como acero inoxidable, aleaciones endurecidas o algunas otras cerámicas. Esto se debe al costo de las materias primas de alta pureza y los procesos de fabricación especializados y de alto consumo energético requeridos, incluido el rectificado con diamante para el acabado de precisión. Sin embargo, el mayor costo inicial a menudo se justifica abrumadoramente por un menor costo total de propiedad (TCO). La vida útil extendida, las necesidades de mantenimiento significativamente reducidas, el tiempo de inactividad de la producción minimizado debido a fallas de la bomba y la eficiencia operativa mejorada (por ejemplo, rendimiento hidráulico sostenido, menor fricción) que ofrecen los componentes de SiC con frecuencia resultan en ahorros sustanciales a largo plazo que superan con creces la inversión inicial. Es crucial analizar el TCO al tomar decisiones de adquisición para repuestos críticos de bombas.

P4: ¿Puede Sicarb Tech ayudar con el diseño de componentes de bomba de SiC personalizados para nuestra aplicación específica?

R: Absolutamente. Sicarb Tech se enorgullece de su completo soporte de personalización, que incluye aprovechar su equipo profesional nacional de primer nivel y su amplia gama de tecnologías en ciencia de los materiales, ingeniería de procesos y diseño. Pueden colaborar estrechamente con su equipo de ingeniería para comprender sus desafíos operativos específicos y sus requisitos de rendimiento. Con base en esto, pueden proporcionar orientación experta sobre la selección de materiales (elegir el grado de SiC correcto), la optimización del diseño de componentes para la fabricabilidad y el rendimiento en entornos de bombas, y la definición de tolerancias y acabados superficiales apropiados. Su proceso integrado desde los materiales hasta los productos terminados asegura que las consideraciones de diseño se traduzcan sin problemas en componentes confiables y de alta calidad.

P5: Estamos considerando establecer nuestra propia producción de componentes de SiC. ¿Puede SicSino ayudar con eso?

R: Sí, Sicarb Tech ofrece servicios integrales de transferencia de tecnología para clientes interesados en establecer su propia planta de fabricación de productos especializados de carburo de silicio. Aprovechando su profunda experiencia y conexión con la Academia China de Ciencias Nacional Transferencia de tecnología de la CAS, pueden proporcionar una gama completa de servicios (un proyecto llave en mano) que incluye el diseño de la fábrica, la adquisición de equipos especializados, la instalación y la puesta en marcha, y el soporte de producción de prueba. Esto permite a su empresa poseer una instalación de producción de SiC profesional con una inversión más efectiva, una transformación tecnológica confiable y una relación entrada-salida garantizada, lo que permite incorporar capacidades avanzadas de fabricación de SiC internamente o en su región local.

Conclusión: Elevación del rendimiento de la bomba con carburo de silicio personalizado

En el exigente panorama de la industria moderna, la búsqueda de una mayor confiabilidad, eficiencia y longevidad en los sistemas de bombeo es perpetua. Los componentes de carburo de silicio personalizados han demostrado inequívocamente su capacidad para cumplir y superar estos desafíos, ofreciendo un cambio radical en el rendimiento con respecto a los materiales tradicionales en entornos abrasivos, corrosivos y de alta temperatura. Desde sellos mecánicos y cojinetes hasta impulsores y revestimientos, la implementación estratégica de SiC se traduce en una reducción del tiempo de inactividad, menores costos de mantenimiento y una mejor eficacia operativa general.

Elegir el grado de material correcto, optimizar el diseño de los componentes y asociarse con un proveedor experto son clave para desbloquear todo el potencial de esta cerámica avanzada. Sicarb Tech, con su profunda experiencia arraigada en Weifang, el corazón de la fabricación de SiC en China, y su fuerte respaldo de la Academia de Ciencias de China, se erige como un socio distinguido. Su compromiso con la calidad, la personalización y el avance tecnológico garantiza que los ingenieros y los profesionales de adquisiciones puedan integrar con confianza soluciones de bombas de SiC de alto rendimiento en sus operaciones críticas. Al invertir en carburo de silicio personalizado, las industrias no solo mejoran sus procesos actuales, sino que también allanan el camino para operaciones futuras más resilientes y productivas.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.