Dominar la excelencia de los materiales: Una inmersión profunda en los equipos de conformado a presión de SiC

Compartir

En el ámbito de las aplicaciones industriales de alto rendimiento, la demanda de materiales capaces de soportar condiciones extremas es cada vez mayor. El carburo de silicio (SiC) se ha convertido en uno de los más avanzados, ya que ofrece una excepcional resistencia térmica, resistencia al desgaste e inercia química. Sin embargo, para aprovechar todo el potencial del carburo de silicio se requieren procesos de fabricación especializados. Equipo de conformado a presión de SiC desempeña un papel fundamental, ya que permite crear componentes de SiC densos, de alta resistencia y de formas complejas. Esta entrada del blog profundizará en los entresijos de los equipos de conformado a presión de SiC, explorando sus tecnologías, aplicaciones y consideraciones críticas para las empresas que deseen aprovechar esta capacidad de fabricación avanzada. Para los ingenieros, los responsables de compras y los compradores técnicos de sectores como los semiconductores, el procesamiento a alta temperatura, la industria aeroespacial, la energía y la fabricación industrial, comprender este equipo es clave para desbloquear nuevos niveles de rendimiento e innovación.

La capacidad de producir componentes SiC personalizados adaptadas a las demandas operativas específicas es una ventaja significativa. Las piezas estándar no siempre cumplen los estrictos requisitos de las aplicaciones más avanzadas. Aquí es donde resulta crucial la sinergia entre materiales avanzados como el SiC y sofisticados equipos de procesamiento, como los sistemas de conformado a presión. Mediante el control preciso de los parámetros de conformado, los fabricantes pueden conseguir propiedades de material superiores y geometrías intrincadas, ampliando los límites de lo posible en entornos industriales exigentes. Las empresas especializadas en técnico cerámica y adquisición industrial de SiC reconocen cada vez más el valor del SiC conformado a presión por su mayor fiabilidad y longevidad.

Tecnologías básicas de conformado a presión de SiC

La producción de componentes de carburo de silicio de alta calidad se basa a menudo en técnicas avanzadas de sinterización asistida por presión. Estos métodos son esenciales para conseguir una alta densificación y propiedades mecánicas superiores en las piezas finales de SiC. La elección de la tecnología depende de las características deseadas del componente, del volumen de producción y de consideraciones de coste. Cada técnica utiliza presión y temperatura controladas para consolidar los polvos de SiC en una cerámica densa y robusta.

Tres tecnologías principales de conformado por presión dominan el panorama de la fabricación de SiC:

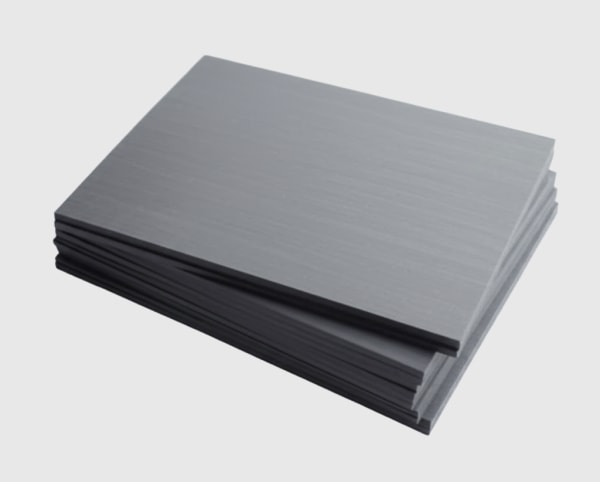

- Prensado en caliente (HP): Esta técnica consiste en la aplicación simultánea de alta temperatura y presión uniaxial a un polvo compacto de SiC dentro de una matriz. La presión suele aplicarse en una sola dirección. El prensado en caliente es eficaz para producir formas relativamente simples con alta densidad y microestructuras finas. Se utiliza mucho para fabricar cátodos para sputtering, placas de blindaje y determinados tipos de piezas de desgaste. La ventaja reside en que se consiguen excelentes propiedades del material, aunque las formas están algo limitadas por el diseño de la matriz.

- Proceso: El polvo de SiC se coloca en una matriz de grafito.

- Presión: Uniaxial, normalmente 10-50 MPa.

- Temperatura: 1800°C-2200°C.

- Ambiente: Gas inerte (por ejemplo, argón) o vacío.

- Resultado: Piezas de SiC de alta densidad, que a menudo requieren un mecanizado posterior para geometrías complejas.

- Prensado isostático en caliente (HIP): El HIP es una técnica más avanzada en la que los componentes de SiC (polvos presinterizados o encapsulados) se someten a altas temperaturas y a presión isostática de gas desde todas las direcciones. Esta aplicación uniforme de presión da lugar a materiales muy densos y homogéneos, eliminando la porosidad interna y mejorando propiedades mecánicas como la resistencia y la tenacidad. El HIP es ideal para formas complejas y aplicaciones críticas en las que la integridad del material es primordial.

- Proceso: Las piezas de SiC preformadas o los polvos encapsulados se cargan en un recipiente de alta presión.

- Presión: Isostática (uniforme desde todas las direcciones), normalmente 100-200 MPa, aplicada a través de un gas inerte como el Argón.

- Temperatura: 1700°C-2000°C.

- Resultado: Piezas de forma casi neta o de forma neta con una densidad excepcional (a menudo >99% de la densidad teórica) y propiedades mecánicas mejoradas. Este método es crucial para piezas de SiC de alta densidad para aplicaciones exigentes.

- Sinterización por gas a presión (GPS): El GPS es una variante en la que los compactos de polvo de SiC se sinterizan a alta presión de gas (normalmente nitrógeno o argón) a temperaturas elevadas. Aunque es similar al HIP, el GPS a menudo implica presiones más bajas, pero aún puede alcanzar altas densidades. Es especialmente útil para grados de SiC que contienen nitrógeno o cuando se desean reacciones atmosféricas específicas durante la sinterización. Este método puede resultar más rentable que el HIP para determinadas aplicaciones, al tiempo que se obtienen altas prestaciones. cerámica avanzada.

La selección de la tecnología de conformado a presión adecuada es una decisión crítica que influye no solo en las propiedades finales del componente de SiC, sino también en la eficiencia general de la fabricación y el costo. Sicarb Tech, con su profunda comprensión de Tecnología de producción de SiCaprovecha estas avanzadas técnicas de conformado para producir componentes de SiC personalizados de calidad superior y puede orientar a los clientes en la selección del proceso óptimo para sus necesidades específicas. Nuestra experiencia, arraigada en el corazón del centro de fabricación de SiC de China, en la ciudad de Weifang, garantiza el acceso a equipos de vanguardia y conocimientos técnicos sobre procesos.

¿Por qué invertir en equipos avanzados de conformado a presión de SiC?

Invertir en tecnología avanzada Equipo de conformado a presión de SiC no es sólo una mejora de la capacidad de fabricación, sino un paso estratégico hacia la producción de productos de calidad superior. productos de SiC personalizados que puedan satisfacer las exigencias cada vez más estrictas de las industrias modernas. Las ventajas de utilizar estos equipos se traducen directamente en un mayor rendimiento de los productos, una mayor libertad de diseño y una mayor eficacia operativa.

Las principales ventajas de utilizar equipos avanzados de conformado a presión de SiC incluyen:

- Lograr componentes próximos a la forma de red: Las técnicas asistidas por presión, especialmente el prensado isostático en caliente (HIP), permiten fabricar componentes muy próximos a las dimensiones finales deseadas. Esto reduce significativamente la necesidad de un extenso y costoso mecanizado posterior al sinterizado, que resulta especialmente difícil y caro en el caso de materiales duros como el SiC. La reducción del mecanizado se traduce en menos residuos de material y ciclos de producción más rápidos.

- Densidad superior y porosidad reducida: La alta presión aplicada durante el proceso de conformado ayuda a eliminar los huecos y la porosidad dentro del material de SiC. Esto da como resultado componentes con una densidad significativamente mayor, a menudo cercana al máximo teórico. La alta densidad está directamente relacionada con la mejora de la resistencia mecánica, la dureza y la resistencia al desgaste. Para aplicaciones en entornos difíciles, como hornos industriales o equipos de procesamiento de semiconductoresLa baja porosidad también implica una mayor resistencia al ataque químico y a la permeación.

- Mayor resistencia mecánica y fiabilidad: La combinación de alta temperatura y presión favorece una mejor unión entre los granos de SiC, dando lugar a una microestructura más fina y uniforme. Esta microestructura refinada da lugar a propiedades mecánicas superiores, como una mayor resistencia a la flexión, tenacidad a la fractura y dureza. Los componentes fabricados mediante conformado por presión son, por tanto, más fiables y duraderos bajo tensión mecánica y choque térmico.

- Mejora de la homogeneidad del material: La presión isostática, tal como se aplica en el HIP, garantiza una densificación uniforme en todo el componente, independientemente de su complejidad. De este modo, las propiedades del material son uniformes en toda la pieza, lo que elimina los puntos débiles y garantiza un rendimiento predecible. Esto es fundamental para aplicaciones en las que incluso pequeñas incoherencias pueden provocar fallos, como en componentes aeroespaciales o piezas de maquinaria de precisión.

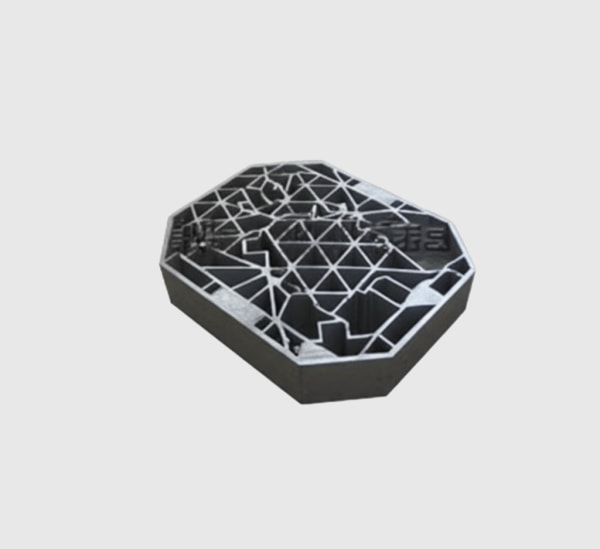

- Capacidad para producir geometrías complejas: Mientras que los métodos tradicionales de conformado de cerámica pueden tener dificultades con los diseños intrincados, las técnicas avanzadas de conformado por presión, junto con las herramientas adecuadas y los métodos de encapsulado (para HIP), permiten la producción de piezas de SiC con formas tridimensionales complejas. Esto abre nuevas posibilidades de diseño para los ingenieros que buscan optimizar el rendimiento de los componentes a través de la geometría.

- Coherencia y reproducibilidad: Los modernos equipos de conformado a presión de SiC incorporan sofisticados sistemas de control que permiten regular con precisión la temperatura, la presión y la duración de los ciclos. Esto garantiza una alta consistencia y reproducibilidad de un lote a otro, un factor crítico para OEMs y compradores mayoristas que requieren cadenas de suministro fiables para cerámica técnica.

En la tabla siguiente se resumen las principales ventajas vinculadas a las distintas técnicas de conformado a presión:

| Característica | Prensado en caliente (HP) | Prensado isostático en caliente (HIP) | Sinterización por gas a presión (GPS) |

|---|---|---|---|

| Densidad alcanzada | Alta (normalmente >98%) | Muy alto (a menudo >99,5%) | Alta (normalmente >98%) |

| Complejidad de la forma | Bajo a moderado | Alta (con encapsulación) | Moderado a alto |

| Mecanizado necesario | A menudo significativo | Mínimo (casi en forma de red) | Moderado |

| Propiedades mecánicas | De bueno a excelente | De excelente a superior | De bueno a excelente |

| Homogeneidad del material | Bueno (potencial de anisotropía menor) | Excelente (isótropo) | Muy buena |

| Aplicaciones típicas | Blindajes, piezas de desgaste, cátodos para sputtering | Componentes aeroespaciales, médicos e industriales críticos | Rodamientos, juntas, boquillas |

| Idoneidad para SiC a medida | Bueno para formas personalizadas más sencillas que necesitan alta densidad | Ideal para aplicaciones complejas piezas de SiC a medida | Versátil para diversas aplicaciones personalizadas |

Invertir o asociarse con un proveedor que utilice equipos avanzados de conformado a presión de SiC, como Sicarb Tech, garantiza que está aprovechando la mejor tecnología disponible para sus componentes críticos de SiC. Nuestro compromiso con Tecnología de producción de SiC y nuestra ubicación en Weifang, uno de los principales centros de producción de carburo de silicio, nos permite estar a la vanguardia de estos avances y ofrecer a nuestros clientes una calidad y un rendimiento inigualables en sus productos. productos personalizados de carburo de silicio.

Componentes clave y diseño del sistema del equipo de conformado a presión de SiC

La eficacia y precisión de Equipo de conformado a presión de SiC dependen del sofisticado diseño y la integración de sus componentes clave. Cada elemento desempeña un papel crucial en la consecución de la temperatura, la presión y las condiciones atmosféricas deseadas, necesarias para producir productos densos y de alta calidad. cerámica técnica. Comprender estos componentes es esencial para los operadores, gestores de compras e ingenieros implicados en procesamiento avanzado de cerámica.

Los sistemas modernos de conformado a presión de SiC, ya sean prensas en caliente, prensas isostáticas en caliente (unidades HIP) u hornos de sinterización a presión de gas (GPS), comparten elementos fundamentales comunes, aunque con variaciones específicas de la tecnología:

- Recipiente/cámara de alta presión: Se trata del núcleo del equipo, diseñado para contener con seguridad las presiones extremas (que van de decenas a cientos de MPa) y las altas temperaturas que intervienen en el proceso.

- Material: Suelen fabricarse con aleaciones de acero de alta resistencia. En las unidades HIP, los diseños suelen incluir cilindros estratificados o bobinado de alambre para garantizar la integridad bajo cargas cíclicas.

- Características de diseño: Equipadas con mecanismos de sellado seguros, válvulas de seguridad y, a menudo, camisas de refrigeración para controlar las temperaturas externas. El volumen interno dicta el tamaño máximo y la cantidad de lotes de piezas de SiC.

- Importancia: La integridad del buque es primordial para la seguridad y la fiabilidad operativa.

- Sistema de calefacción: Se encarga de elevar el polvo de SiC o las preformas a las temperaturas de sinterización requeridas, que a menudo superan los 2000°C.

- Tipos:

- Calentadores de resistencia de grafito: Común debido a su capacidad para alcanzar altas temperaturas y su compatibilidad química con los entornos de procesamiento de SiC.

- Calentadores de inducción: Ofrecen velocidades de calentamiento rápidas y una buena uniformidad de la temperatura, especialmente para el prensado en caliente, en el que la propia matriz puede calentarse por inducción.

- Calentadores de resistencia de molibdeno o wolframio: Se utiliza en atmósferas específicas o cuando el grafito no es adecuado.

- Control: El control preciso de la temperatura se consigue mediante termopares o pirómetros conectados a sofisticados controladores PID. La distribución uniforme de la temperatura en la zona caliente es fundamental para una sinterización uniforme.

- Tipos:

- Sistema de generación y control de la presión: Este sistema suministra y mantiene la presión necesaria durante todo el ciclo de conformado.

- Prensado en caliente (uniaxial): Normalmente utiliza cilindros hidráulicos para aplicar fuerza a los punzones de la matriz. La presión se controla mediante bombas y válvulas hidráulicas.

- HIP y GPS (presión isostática/gas): Implica compresores de gas (a menudo multietapa) para bombear gas inerte (como argón o nitrógeno para GPS) en el recipiente a presión. Los transductores de presión de precisión y las válvulas de control mantienen la presión establecida.

- Precisión: La aplicación y el control precisos de la presión son vitales para alcanzar la densidad deseada y evitar daños en los componentes.

- Sistema de control de la atmósfera: Esencial para evitar la oxidación del SiC y de los elementos calefactores a altas temperaturas y, en algunos casos, para proporcionar una atmósfera reactiva (por ejemplo, nitrógeno en algunos procesos GPS).

- Componentes: Bombas de vacío (para evacuar el aire antes de introducir el gas de proceso), conductos de suministro de gas, caudalímetros y monitores de pureza.

- Gases utilizados: Normalmente argón o nitrógeno de gran pureza. Las condiciones de vacío suelen establecerse antes de rellenar con el gas de proceso.

- Impacto: La pureza de la atmósfera afecta directamente a la calidad y las propiedades del SiC sinterizado.

- Herramientas y utillaje (especialmente para prensado en caliente y HIP):

- Prensado en caliente: Las matrices y los punzones de grafito se utilizan habitualmente por su resistencia a altas temperaturas y su mecanizabilidad. El diseño de la matriz es fundamental para la forma y la densificación de la pieza.

- HIP: Los componentes pueden colocarse en bandejas metálicas o cerámicas refractarias. Para la consolidación de polvos, estos suelen encapsularse en un recipiente impermeable a los gases (por ejemplo, de vidrio o metal) que se deforma bajo presión para dar forma a la pieza.

- Elección del material: Los materiales de las herramientas deben soportar las condiciones del proceso sin reaccionar con el SiC.

- Sistema de control y adquisición de datos: El cerebro del equipo, normalmente un PLC (controlador lógico programable) o un sistema basado en ordenador.

- Funciones: Gestiona todos los parámetros del proceso (temperatura, presión, tasas de rampa, tiempos de mantenimiento, flujo de gas), ejecuta ciclos preprogramados, supervisa los enclavamientos de seguridad y registra los datos del proceso.

- Interfaz de usuario: Proporciona a los operarios información en tiempo real y control sobre el proceso.

- Ventajas: Garantiza la reproducibilidad, proporciona datos valiosos para el control de calidad y la optimización de procesos, y mejora la seguridad operativa.

- Sistemas de seguridad: Dadas las condiciones extremas, los enclavamientos de seguridad y los sistemas de parada de emergencia son esenciales.

- Características: Alivios de sobrepresión, cortes por sobretemperatura, enclavamientos de puertas y botones de parada de emergencia.

- Conformidad: El equipo debe cumplir las normas de seguridad industrial pertinentes.

Aplicaciones industriales que se benefician de los componentes de SiC conformados a presión

Las excepcionales propiedades de los componentes de carburo de silicio (SiC) producidos mediante avanzadas Equipo de conformado a presión de SiC los hacen indispensables en una amplia gama de exigentes aplicaciones industriales. La capacidad de lograr una alta densidad, una resistencia mecánica superior, una excelente conductividad térmica y una resistencia química abre las puertas para productos de SiC personalizados prosperar donde los materiales convencionales fracasan. Las industrias que dependen cerámica técnica recurren cada vez más al SiC conformado a presión para mejorar el rendimiento, la eficiencia y la fiabilidad.

A continuación, un repaso a los sectores clave y sus aplicaciones del SiC conformado a presión:

- Fabricación de semiconductores: Esta industria exige una pureza ultraelevada, estabilidad dimensional y resistencia a los entornos corrosivos del plasma.

- Aplicaciones: Mandriles para obleas (electrostáticos o de vacío), anillos de enfoque, cabezales de ducha, obleas ficticias, anillos de retención CMP (planarización químico-mecánica) y componentes para cámaras de grabado y deposición.

- ¿Por qué SiC conformado a presión? Proporciona la rigidez, estabilidad térmica (gestión del calor del plasma), resistencia al desgaste frente a lodos abrasivos (en CMP) y pureza necesarias para evitar la contaminación de las obleas de silicio. Piezas de SiC de alta densidad garantizar la longevidad y el rendimiento constante en estos procesos críticos.

- Aeroespacial y Defensa: Los componentes de estos sectores se enfrentan a temperaturas extremas, grandes tensiones mecánicas y requieren soluciones ligeras.

- Aplicaciones: Toberas de cohetes, componentes de misiles, bordes de ataque de vehículos hipersónicos, componentes de motores de turbina (álabes, paletas, obenques), espejos de reconocimiento y blindajes ligeros.

- ¿Por qué SiC conformado a presión? Ofrece una excelente resistencia a altas temperaturas, resistencia al choque térmico, baja densidad en comparación con las superaleaciones y una dureza superior para aplicaciones de blindaje. La capacidad de conformar formas complejas mediante HIP es especialmente ventajosa para componentes aeroespaciales.

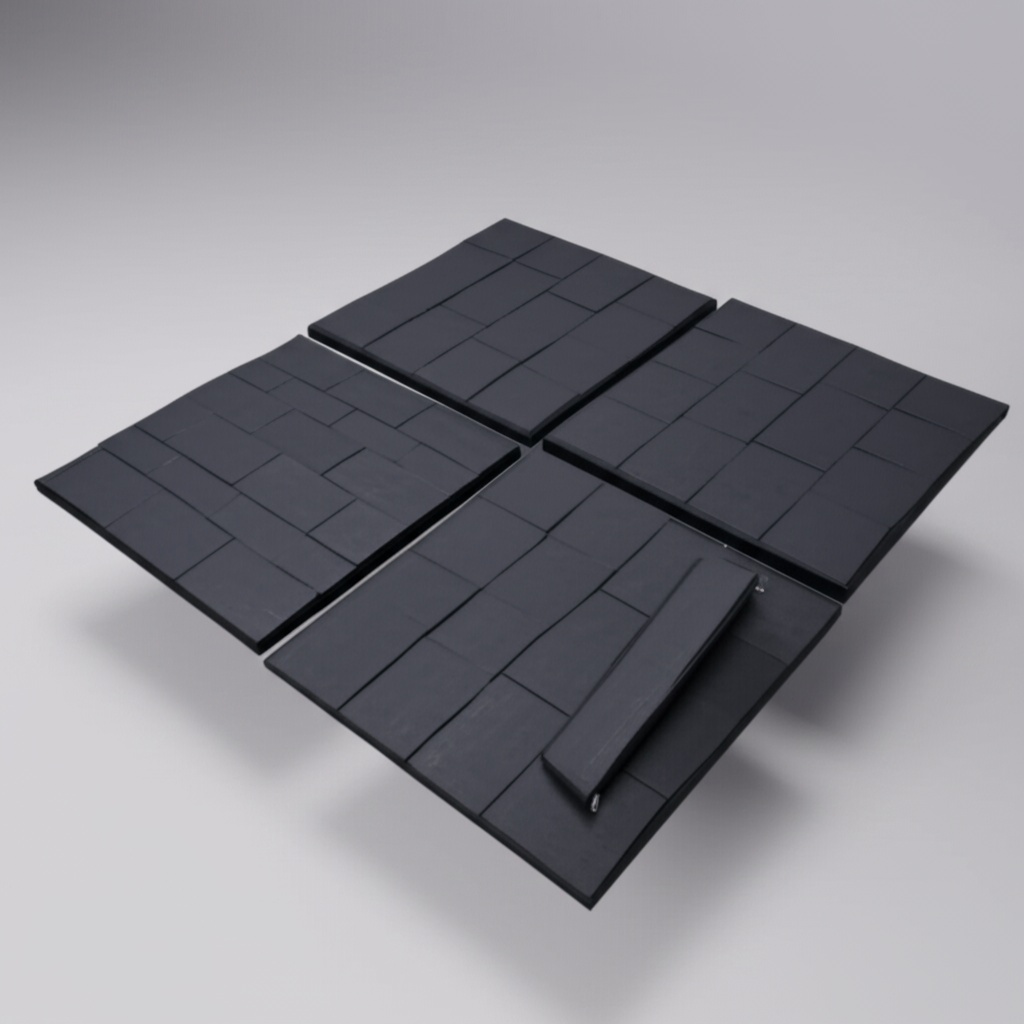

- Hornos de alta temperatura y tratamiento térmico: Los hornos industriales requieren materiales que puedan soportar un funcionamiento continuo a temperaturas extremas y resistir los ciclos térmicos.

- Aplicaciones: Mobiliario del horno (vigas, rodillos, colocadores, placas), tubos radiantes, tubos de protección de los termopares, crisoles y boquillas de los quemadores.

- ¿Por qué SiC conformado a presión? Excepcional conductividad térmica, resistencia a altas temperaturas, resistencia a la oxidación y a la fluencia, que garantizan una mayor vida útil y eficiencia energética en hornos industriales. SiC ligado por reacción (RBSiC) y SiC sinterizado (SSiC)que suelen fabricarse con métodos asistidos por presión.

- Sector energético (incluida la generación de electricidad y las energías renovables): Los componentes de este sector se enfrentan a menudo a altas temperaturas, entornos corrosivos y desgaste.

- Aplicaciones: Tubos de intercambiadores de calor, componentes para sistemas de energía solar concentrada (CSP), piezas para aplicaciones nucleares (que requieren resistencia a la radiación) y componentes resistentes al desgaste en pilas de combustible o convertidores de biomasa.

- ¿Por qué SiC conformado a presión? Proporciona una excelente resistencia al choque térmico, una alta conductividad térmica para una transferencia eficaz del calor y resistencia a la corrosión, lo que se traduce en una mayor eficacia y durabilidad del sistema.

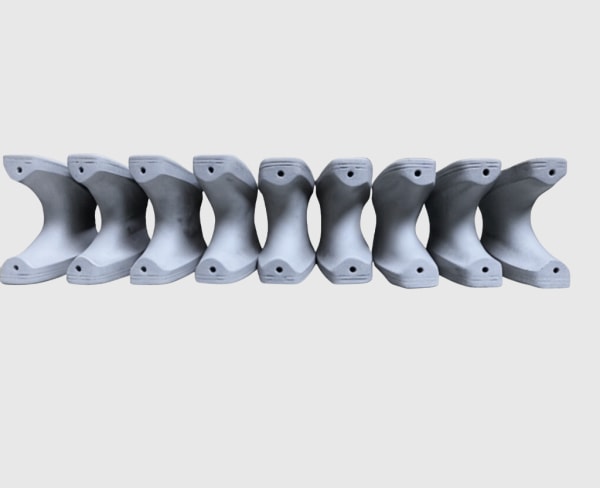

- Fabricación industrial y componentes de desgaste: En muchos procesos industriales intervienen materiales abrasivos, altas temperaturas o productos químicos corrosivos, lo que provoca un rápido desgaste de las piezas convencionales.

- Aplicaciones: Cierres mecánicos, cojinetes, componentes de bombas (ejes, impulsores), boquillas para chorro de arena o transporte de lodos, revestimientos de ciclones y herramientas de corte.

- ¿Por qué SiC conformado a presión? Su extraordinaria dureza, resistencia al desgaste y resistencia a la corrosión prolongan considerablemente la vida útil de los componentes, reduciendo los tiempos de inactividad y los costes de mantenimiento. Se trata de un área clave para adquisición industrial de SiC.

- Óptica y Metrología: Aplicaciones que requieren gran rigidez, estabilidad térmica y la capacidad de pulirse hasta obtener una superficie muy lisa.

- Aplicaciones: Espejos ópticos ligeros para telescopios y satélites, componentes láser y etapas de metrología de precisión.

- ¿Por qué SiC conformado a presión? Elevada rigidez específica (relación rigidez/peso), baja dilatación térmica y excelente capacidad de pulido.

La tabla siguiente ilustra algunos grados específicos de SiC y su idoneidad para aplicaciones fabricadas normalmente mediante técnicas de conformado a presión:

| Grado SiC | Propiedades clave | Método(s) típico(s) de conformado a presión | Aplicaciones industriales comunes |

|---|---|---|---|

| Carburo de silicio sinterizado (SSiC) | Alta pureza, excelente resistencia a la corrosión y al desgaste | HIP, GPS, HP | Piezas de semiconductores, componentes de bombas químicas, cierres mecánicos, boquillas, cojinetes |

| SiC unido por reacción (RBSiC/SiSiC) | Buena resistencia mecánica, posibilidad de formas complejas, rentable | A menudo sinterizado sin presión, pero el HIP puede mejorar | Muebles de horno, revestimientos de desgaste, grandes componentes estructurales, intercambiadores de calor |

| SiC prensado en caliente (HPSiC) | Muy alta densidad, excelente dureza y resistencia | HP | Blindajes, herramientas de corte, piezas de desgaste especializadas, cátodos para sputtering |

| SiC unido a nitruro (NBSiC) | Buena resistencia al choque térmico, alta resistencia al calor | A menudo sin presión, pero puede utilizarse GPS | Componentes de hornos, refractarios, componentes para la manipulación de metal fundido |

La versatilidad de Equipo de conformado a presión de SiC permite a los fabricantes como Sicarb Tech atender a estas diversas industrias. Nuestra ubicación en Weifang, el centro de las fábricas de piezas personalizables de carburo de silicio de China, nos posiciona perfectamente para colaborar con empresas que buscan un alto rendimiento componentes SiC personalizados. Aprovechamos nuestra amplia experiencia y el respaldo tecnológico de la Academia China de las Ciencias para ofrecer soluciones que respondan a los retos específicos de cada aplicación.

Excelencia operativa: Optimización del proceso de conformado a presión de SiC

Conseguir una alta calidad constante productos de SiC personalizados de Equipo de conformado a presión de SiC requiere algo más que maquinaria sofisticada: exige excelencia operativa. Esto implica un control meticuloso de los parámetros del proceso, una cuidadosa selección de materiales, un diseño esmerado y un mantenimiento diligente. Para las empresas dedicadas a procesamiento avanzado de cerámica o los que buscan mejorar su Tecnología de producción de SiCoptimizar estos aspectos es clave para maximizar el rendimiento, las prestaciones y la rentabilidad.

Entre los factores clave para optimizar el proceso de conformado a presión de SiC se incluyen:

- Control preciso de los parámetros del proceso:

- Temperatura: El control preciso de la temperatura, incluidas las velocidades de rampa (rapidez con la que se aumenta/disminuye la temperatura) y los tiempos de mantenimiento a la temperatura máxima, es crucial. Un calentamiento no uniforme o temperaturas incorrectas pueden provocar una sinterización incompleta, crecimiento de grano o estrés térmico. Los equipos modernos ofrecen ciclos programables para un control preciso.

- Presión: La presión aplicada, su ritmo de aplicación y su duración deben controlarse cuidadosamente. Una presión insuficiente reduce la densidad, mientras que una presión excesiva puede dañar el utillaje o el componente. Para HIP y GPS, las tasas de presurización y despresurización también son críticas.

- Ambiente: Mantener la integridad y pureza de la atmósfera inerte (por ejemplo, Argón, Nitrógeno) es vital para prevenir la oxidación y reacciones no deseadas. Deben controlarse los caudales de gas y los niveles de vacío (antes del relleno).

- Duración del ciclo: Optimizar el tiempo total del ciclo sin comprometer la calidad del producto es esencial para el rendimiento y la eficiencia energética. Esto implica equilibrar las fases de calentamiento, remojo y enfriamiento.

- Calidad y preparación de las materias primas:

- Características del polvo: La pureza, la distribución del tamaño de las partículas y la morfología del polvo de SiC de partida influyen considerablemente en el proceso de sinterización y en las propiedades finales. Es esencial disponer de polvos consistentes y de alta calidad.

- Adición de carpeta (si procede): En algunos procesos, los aglutinantes orgánicos se mezclan con el polvo de SiC para ayudar a la formación del cuerpo verde antes de la sinterización a presión. El tipo y la cantidad de aglutinante, así como su combustión completa antes de la densificación, son fundamentales.

- Compactación del polvo (para prensado en caliente/GPS): El empaquetado uniforme del polvo en la matriz o el molde garantiza una densificación uniforme.

- Diseño de moldes y matrices (especialmente para prensado en caliente):

- Material: El grafito es común, pero su grado y diseño deben soportar altas temperaturas y presiones sin un desgaste o reacción excesivos.

- Tolerancias: El mecanizado de precisión de las matrices es necesario para producir piezas de forma casi neta y garantizar una transmisión adecuada de la presión.

- Expansión térmica: El diseño debe tener en cuenta la dilatación térmica tanto del material SiC como del material de la matriz para evitar grietas o tensiones.

- Encapsulación (para HIP de polvos o piezas porosas):

- Material: El vidrio, los metales refractarios u otros materiales deformables e impermeables se utilizan para crear una "lata" alrededor del polvo o la preforma de SiC.

- Sellado: El encapsulado debe estar perfectamente sellado para evitar la penetración de gas, que contrarrestaría la presión isostática aplicada.

- Interacción: El encapsulante no debe reaccionar negativamente con el SiC.

- Procedimientos de carga y descarga:

- Es necesario manipular con cuidado los cuerpos verdes y las piezas sinterizadas para evitar daños.

- La colocación adecuada de las piezas dentro del horno garantiza una exposición uniforme al calor y la presión.

- Mantenimiento preventivo de equipos:

- Inspecciones periódicas: Los elementos calefactores, los termopares, los sensores de presión, las juntas y los sistemas de vacío necesitan comprobaciones y calibraciones periódicas.

- Sustitución de componentes: La sustitución proactiva de las piezas de desgaste (por ejemplo, revestimientos de matrices, elementos calefactores, juntas) evita tiempos de inactividad inesperados y lotes comprometidos.

- Limpieza: Mantener la cámara del horno y sus componentes limpios evita la contaminación.

- Mantenimiento de registros: Mantener registros de las actividades de mantenimiento y del rendimiento de los equipos ayuda a identificar tendencias y posibles problemas.

- Formación y experiencia de los operadores:

- Los operarios bien formados que entienden el material SiC, el funcionamiento del equipo y los parámetros críticos del proceso tienen un valor incalculable.

- La experiencia en la solución de problemas y el ajuste de procesos puede mejorar significativamente la calidad de la producción. Los nuevos materiales de la CAS (SicSino), con sus profundas raíces en la industria de SiC de Weifang y el apoyo del Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China, enfatizan la importancia del personal cualificado para lograr resultados óptimos.

Consejos clave de ingeniería para la optimización de procesos:

- Comience con polvo de SiC de alta calidad: El adagio "basura dentro, basura fuera" es cierto. Un polvo consistente con un tamaño de partícula controlado es fundamental.

- Perfile su horno: Comprender la uniformidad de la temperatura dentro de su Equipo de conformado a presión de SiC para optimizar la colocación de las piezas.

- Implantar el Control Estadístico de Procesos (CEP): Supervisar los parámetros clave del proceso y las características de las piezas para identificar y controlar la variabilidad.

- Realización de pruebas piloto de nuevos diseños: Antes de la producción a gran escala de componentes SiC personalizadosLas pruebas ayudan a afinar los parámetros e identificar posibles problemas.

- Invierta en una buena metrología: La medición precisa de las dimensiones, la densidad y otras propiedades de las piezas es crucial para el control de calidad y la mejora de los procesos.

Al centrarse en estos aspectos operativos, los fabricantes pueden garantizar su Equipo de conformado a presión de SiC funciona con la máxima eficiencia, produciendo cerámica técnica que cumplen las exigentes normas de industrias como semiconductores, aeroespacialy procesamiento a alta temperatura. Empresas como Sicarb Tech no solo aplican estos principios en su propia producción, sino que también ofrecen esta experiencia como parte de su transferencia de tecnología servicios a los clientes que deseen establecer su propia Producción de SiC instalaciones.

Selección de su socio para equipos y experiencia en conformado a presión de SiC

Elegir el proveedor adecuado para Equipo de conformado a presión de SiC o para abastecerse componentes SiC personalizados fabricar utilizando estas técnicas avanzadas es una decisión crítica que repercute significativamente en el éxito de su proyecto, la calidad del producto y la rentabilidad general. El socio ideal ofrece algo más que maquinaria o piezas: proporciona asistencia técnica completa, experiencia en materiales, capacidad de personalización e incluso soluciones llave en mano para establecer su propia producción.

Al evaluar posibles proveedores, especialmente para adquisición industrial de SiC o equipos de fabricación de cerámica técnicaSi no es así, tenga en cuenta los siguientes factores cruciales:

- Conocimientos técnicos y experiencia:

- Profundidad de los conocimientos: ¿Posee el proveedor un profundo conocimiento de la ciencia de los materiales de SiC, las distintas tecnologías de conformado por presión (HP, HIP, GPS) y sus matices?

- Experiencia en aplicaciones: ¿Han proporcionado con éxito soluciones para su sector específico o aplicaciones exigentes similares? Pida estudios de casos prácticos o referencias.

- Capacidad de resolución de problemas: ¿Pueden ayudar a resolver problemas de procesamiento o a desarrollar soluciones personalizadas para retos únicos?

- Calidad y capacidad de los equipos:

- Gama de equipos: ¿Ofrecen equipos que se ajusten a sus necesidades de escala, rangos de presión y temperatura, y complejidad de formas?

- Calidad de los componentes: ¿Los componentes críticos de sus equipos (recipientes a presión, sistemas de calefacción, controles) proceden de fabricantes reputados y se construyen con arreglo a normas estrictas?

- Control de procesos: ¿Hasta qué punto son sofisticados los sistemas de control? ¿Ofrecen una regulación precisa de los parámetros, registro de datos y gestión de recetas?

- Cumplimiento y seguridad: ¿Cumple el equipo las normas y certificaciones de seguridad pertinentes del sector?

- Personalización y flexibilidad:

- Soluciones a medida: ¿Puede el proveedor adaptar el equipo a los requisitos específicos del proceso o integrarlo en las líneas de producción existentes?

- Versatilidad de materiales: ¿Pueden sus equipos manipular diferentes grados de SiC y potencialmente otras cerámicas avanzadas?

- Prototipos y apoyo a I+D: ¿Ofrecen apoyo para desarrollar nuevos componentes de SiC u optimizar los diseños existentes?

- Asistencia y servicio posventa:

- Instalación y puesta en marcha: ¿Qué nivel de asistencia se ofrece durante la configuración y el funcionamiento inicial?

- Formación: ¿Ofrecen formación completa para sus operarios y personal de mantenimiento?

- Disponibilidad de piezas de repuesto: ¿Hay piezas de repuesto disponibles para minimizar el tiempo de inactividad?

- Asistencia técnica: ¿Se puede acceder a un servicio de asistencia técnica ágil y competente cuando surgen problemas?

- Transferencia de tecnología y soluciones llave en mano:

- Para las empresas que deseen crear o mejorar su propia Tecnología de producción de SiC¿Ofrece el proveedor una transferencia de tecnología completa? Esto podría incluir el diseño de la fábrica, la adquisición e instalación de equipos, los conocimientos técnicos sobre procesos y la asistencia en la producción de prueba.

- Sicarb Tech, por ejemplo, sobresale en esta área. Con sede en la ciudad de Weifang, el centro de las fábricas de piezas personalizables de carburo de silicio de China, y respaldados por las sólidas capacidades científicas de la Academia de Ciencias de China, ofrecemos más que simples componentes. Estamos comprometidos a ayudar a los clientes a establecer sus propias plantas de producción de SiC especializadas a través de una proyectos llave en mano. Esto incluye la transferencia de tecnología para la producción profesional de carburo de silicio, el diseño de la fábrica, la adquisición de equipos especializados, la instalación, la puesta en marcha y la producción de prueba. Nuestro enfoque garantiza una inversión más eficaz, una transformación tecnológica fiable y una relación entrada-salida garantizada.

- Reputación y fiabilidad de la empresa:

- Historial: ¿Cuál es su trayectoria en el sector? ¿Cuánto tiempo llevan especializándose en SiC o cerámica avanzada?

- Certificaciones: ¿Poseen certificaciones de calidad pertinentes (por ejemplo, ISO 9001)?

- Ubicación e infraestructuras: Un proveedor con una sólida experiencia en I+D e infraestructura de fabricación, como los nuevos materiales de la CAS (SicSino) a través de su asociación con el Parque de Innovación de la Academia de Ciencias de China (Weifang), ofrece una mayor fiabilidad. Hemos sido fundamentales en el avance tecnológico de la industria local de SiC desde 2015.

- Rentabilidad y plazo de entrega:

- Aunque el coste inicial es un factor a tener en cuenta, hay que considerar el coste total de propiedad, incluido el mantenimiento, la fiabilidad y la calidad del producto final de SiC.

- Evalúe los plazos de entrega de equipos o de producción de piezas personalizadas.

- Sicarb Tech se enorgullece de ofrecer componentes de carburo de silicio personalizados de mayor calidad y rentables de China, gracias a nuestro proceso integrado de materiales a productos y nuestro apoyo a las empresas locales.

La siguiente tabla ofrece una lista de comprobación rápida para evaluar a los proveedores:

| Criterio de evaluación | Preguntas clave | Por qué es importante el conformado a presión de SiC |

|---|---|---|

| Conocimientos técnicos | ¿Cuál es su experiencia con [grado específico de SiC/aplicación]? ¿Puede compartir los datos del material? | Garantiza que los parámetros del proceso y la selección de materiales sean correctos para una óptima producto SiC personalizado rendimiento. |

| Especificaciones del equipo | ¿Cuáles son los valores máximos de temperatura y presión? ¿Cuál es el tamaño de la zona caliente? ¿Qué tipo de sistema de control se utiliza? | Determina si el equipo puede satisfacer sus necesidades de producción para cerámica técnica. |

| Personalización | ¿Pueden modificar el equipo para [requisito específico]? Ofrecen apoyo al diseño de componentes de SiC? | Esencial si las ofertas estándar no se ajustan, o si necesita productos especializados. Tecnología de producción de SiC. |

| Asistencia y servicios | ¿Qué cubre la garantía? ¿Cuál es el tiempo de respuesta habitual? ¿Ofrecen diagnóstico a distancia? | Minimiza el tiempo de inactividad y garantiza la eficiencia operativa a largo plazo de Equipos SiC. |

| Transferencia de tecnología | ¿Ofrecen soluciones de planta llave en mano? ¿Qué incluye su paquete de transferencia de tecnología? | Crucial para las empresas que quieren construir internamente procesamiento avanzado de cerámica capacidades. |

| Fiabilidad de los proveedores | ¿Puede facilitar testimonios o referencias de clientes? ¿Cuáles son sus procedimientos de garantía de calidad? | Aumenta la confianza en un suministro constante y en la calidad del producto para adquisición industrial de SiC. |

Elegir Sicarb Tech significa asociarse con una organización profundamente arraigada en la industria del SiC, que posee un equipo profesional nacional de primer nivel y aprovecha las formidables capacidades científicas y tecnológicas de la Academia China de Ciencias. No nos limitamos a vender equipos o piezas, sino que ofrecemos soluciones integrales y fomentamos el avance tecnológico, lo que nos convierte en un socio fiable para sus clientes. Equipo de conformado a presión de SiC y experiencia. Nuestro apoyo ha beneficiado a más de 10 empresas locales, mejorando sus capacidades tecnológicas y su escala de producción.

Retos comunes en el conformado a presión de SiC y estrategias de mitigación

En Equipo de conformado a presión de SiC permite la producción de componentes SiC personalizadosPero el proceso no está exento de dificultades. El propio carburo de silicio es un material intrínsecamente duro y quebradizo, y las temperaturas y presiones extremas que intervienen en el conformado introducen complejidades. Comprender estos problemas potenciales y aplicar estrategias de mitigación eficaces es crucial para lograr una calidad constante y una producción eficiente en el sector del carburo de silicio. procesamiento avanzado de cerámica.

Los principales retos y sus soluciones son:

- Lograr una densificación completa y uniforme:

- Desafío: Una densificación incompleta provoca porosidad, lo que compromete la resistencia mecánica, la conductividad térmica y la resistencia química. Una densidad no uniforme puede crear puntos débiles.

- Mitigación:

- Optimiza el polvo: Utilice polvos de SiC con una distribución granulométrica y una morfología adecuadas para mejorar el empaquetamiento y la sinterabilidad.

- Parámetros del proceso: Controlar con precisión la temperatura, la presión y los tiempos de mantenimiento. Garantice una distribución uniforme de la temperatura en la zona caliente.

- Aplicación de presión: Para el prensado en caliente, garantizar una transmisión uniforme de la presión mediante un diseño adecuado de la matriz. Para HIP/GPS, garantizar la penetración efectiva del gas y la presión.

- Ayudas a la sinterización: El uso prudente de coadyuvantes de sinterización puede favorecer la sinterización en fase líquida (en algunos tipos de SiC como el LPS-SiC) o la difusión en estado sólido, pero su tipo y cantidad deben controlarse cuidadosamente para evitar la degradación de las propiedades.

- Control del crecimiento de los cereales:

- Desafío: Un crecimiento excesivo del grano durante la sinterización a alta temperatura puede reducir la resistencia mecánica y la tenacidad (relación Hall-Petch).

- Mitigación:

- Menor temperatura/tiempo de sinterización: Si es posible, reducir la temperatura pico o el tiempo de mantenimiento, siempre que no se comprometa la densificación.

- Inhibidores del crecimiento de los granos: Pequeñas adiciones de dopantes específicos (por ejemplo, boro y carbono para el SSiC) pueden fijar los límites de grano y limitar el crecimiento.

- Técnicas de sinterización rápida: Técnicas como la sinterización por plasma de chispa (SPS), un tipo de técnica de sinterización asistida por campo (FAST) que también utiliza la presión, pueden lograr la densificación a temperaturas más bajas y tiempos más cortos, limitando el crecimiento del grano, aunque se trata de una tecnología distinta de la HP/HIP/GPS convencional.

- Gestión de tensiones térmicas y grietas:

- Desafío: El alto módulo elástico del SiC y su relativamente baja tenacidad a la fractura lo hacen susceptible a la fisuración por tensiones térmicas generadas durante el calentamiento o enfriamiento rápidos, especialmente en formas complejas o componentes de gran tamaño.

- Mitigación:

- Tasas controladas de calefacción/refrigeración: Emplear velocidades de rampa más lentas y programadas, especialmente en los rangos de temperatura críticos en los que se producen transformaciones de fase o una expansión/contracción térmica significativa.

- Diseño de componentes: Evite las esquinas afiladas, los cambios bruscos de grosor y los elementos que actúen como concentradores de tensiones.

- Uniformidad del horno: Garantizar una temperatura uniforme dentro del Equipo de conformado a presión de SiC para minimizar los gradientes térmicos.

- Accesorios de apoyo: Utilice muebles de horno o soportes adecuados que permitan cierto movimiento durante la contracción o la expansión.

- Desgaste e interacción de las herramientas (especialmente en prensado en caliente):

- Desafío: Las matrices y los punzones de grafito utilizados en el prensado en caliente pueden desgastarse o reaccionar con el SiC a temperaturas y presiones muy elevadas, provocando imprecisiones dimensionales o contaminación.

- Mitigación:

- Grafito de alta calidad: Utilizar grafitos densos de alta resistencia.

- Revestimientos protectores: Aplicar revestimientos (por ejemplo, nitruro de boro) a las superficies de las matrices para que actúen como barrera y lubricante.

- Optimización de procesos: Evite presiones o temperaturas innecesariamente altas.

- Diseño del troquel: Troqueles de diseño para una mayor longevidad y facilidad de sustitución de las superficies de desgaste.

- Complejidad de la encapsulación (para HIP de polvos):

- Desafío: Encapsular eficazmente el polvo de SiC para conseguir un sellado hermético al gas que pueda deformarse adecuadamente en condiciones HIP es complejo y crítico para conseguir piezas con forma de red. Los defectos en la encapsulación provocan fallos en la consolidación.

- Mitigación:

- Selección de materiales: Elegir los materiales adecuados (vidrio, metal) en función de la temperatura HIP y de la compatibilidad con el SiC.

- Técnicas de sellado robustas: Emplear métodos fiables de soldadura o sellado de las latas.

- Precompactación: La precompactación del polvo dentro de la lata puede mejorar la densidad final y el control de la forma.

- Modelado: Utilizar el análisis de elementos finitos (FEA) para predecir la deformación de la lata y el polvo compacto durante el HIP.

- Control y pureza de la atmósfera:

- Desafío: La contaminación de la atmósfera del horno (por ejemplo, oxígeno, humedad) o las impurezas del gas de proceso pueden reaccionar con el SiC, formando fases indeseables (como SiO2) que afectan a las propiedades y al acabado superficial.

- Mitigación:

- Gases de gran pureza: Utilice argón o nitrógeno de gran pureza.

- Integridad del vacío: Asegurar un buen vacío inicial para eliminar el aire y la humedad antes de rellenar con gas de proceso.

- Materiales del horno: Utilizar componentes internos del horno no reactivos.

- Mantenimiento periódico: Compruebe si hay fugas en los conductos de gas y en las juntas de los recipientes.

- Coste y rendimiento:

- Desafío: Los procesos de conformado a presión pueden consumir mucha energía y tener ciclos más largos que otros métodos de conformado de cerámica, lo que repercute en los costes y el rendimiento.

- Mitigación:

- Optimización de procesos: Ajuste los parámetros del ciclo para obtener el menor tiempo efectivo.

- Tamaño del lote: Maximizar el tamaño del lote dentro de la capacidad del equipo.

- Equipos energéticamente eficientes: Los diseños modernos suelen incorporar mejor aislamiento y tecnología de elementos calefactores.

- Formación de formas cercanas a la red: La reducción del mecanizado posterior al sinterizado ahorra tiempo y costes significativos. Sicarb Tech se centra en ofrecer componentes de carburo de silicio a medida optimizando precisamente estos aspectos, aprovechando nuestro proceso integrado desde los materiales hasta los productos.

Hacer frente a estos retos requiere una combinación de conocimientos de ciencia de los materiales, experiencia en ingeniería y un meticuloso control de los procesos. Empresas como Sicarb TechGracias a su sólida formación en I+D, respaldada por la Academia China de Ciencias, y a su experiencia práctica en el clúster industrial de SiC de Weifang, estamos bien equipados para sortear estas complejidades. No sólo ofrecemos piezas de SiC a medida que han superado estos obstáculos, sino que también ofrecen transferencia de tecnología dotar a los clientes de los conocimientos necesarios para hacer frente a estos retos en su propio país. Tecnología de producción de SiC.

Preguntas frecuentes (FAQ) sobre los equipos de conformado a presión de SiC

Los ingenieros, los responsables de compras y los compradores técnicos suelen plantearse preguntas específicas cuando se plantean Equipo de conformado a presión de SiC o componentes fabricados mediante estos procesos. He aquí algunas preguntas habituales con respuestas concisas y prácticas:

1. ¿Cuáles son las principales diferencias entre el prensado en caliente (HP), el prensado isostático en caliente (HIP) y el sinterizado por presión de gas (GPS) para SiC?

Todas estas técnicas de sinterización asistida por presión se utilizan para obtener carburo de silicio de alta densidad, pero difieren en la forma de aplicar la presión y la temperatura:

- Prensado en caliente (HP): Aplica presión uniaxial (en una dirección) al polvo de SiC en una matriz a altas temperaturas. Es la mejor opción para formas más sencillas, buena para una dureza y densidad elevadas, pero puede dar lugar a cierta anisotropía (propiedades dependientes de la dirección).

- Prensado isostático en caliente (HIP): Aplica presión de gas isostática (uniforme, en todas las direcciones) a piezas preformadas o polvos encapsulados a altas temperaturas. Excelente para formas complejas, consigue una densidad muy alta y uniforme, propiedades mecánicas superiores y comportamiento isótropo. A menudo se utiliza para componentes críticos.

- Sinterización por gas a presión (GPS): Similar al HIP, pero normalmente utiliza gas a presión (a menudo nitrógeno para el SiC) durante el ciclo de sinterización, a veces a presiones ligeramente más bajas que el HIP. Puede alcanzar altas densidades y es eficaz para determinados grados de SiC o cuando una atmósfera de gas específica es beneficiosa durante la densificación.

La elección depende de las propiedades finales deseadas, la complejidad de la forma y los objetivos de coste del productos de SiC personalizados.

2. ¿Qué tipo de tolerancias dimensionales y acabados superficiales pueden conseguirse con las piezas de SiC fabricadas con equipos de conformado por presión?

- Tolerancias dimensionales: Las técnicas de conformado por presión, especialmente el HIP, pueden producir componentes de SiC con forma casi de red. Las tolerancias sinterizadas pueden oscilar entre ±0,5% y ±1% de la dimensión. Sin embargo, para tolerancias más estrictas, casi siempre es necesario el mecanizado posterior al sinterizado (esmerilado, lapeado, pulido). Con el mecanizado de precisión, pueden alcanzarse tolerancias tan ajustadas como unas pocas micras (μm).

- Acabado superficial: El acabado superficial sinterizado de las piezas de SiC conformadas a presión suele oscilar entre Ra=0,8 μm y Ra=3,2 μm, dependiendo de las características del polvo, las herramientas y el proceso específico. Para aplicaciones que requieren superficies muy lisas (por ejemplo, sellos, espejos, componentes semiconductores), los procesos de mecanizado posterior, como el lapeado y el pulido, pueden lograr acabados superficiales de hasta Ra<0,02 μm o incluso calidad óptica. Sicarb Tech tiene una amplia experiencia tanto en la formación como en el acabado de cerámica técnica para cumplir unas especificaciones precisas.

3. ¿Pueden utilizarse los equipos de conformado a presión de SiC para materiales distintos del carburo de silicio?

Sí, los principios fundamentales de la aplicación de calor y presión para consolidar polvos son aplicables a una amplia gama de materiales avanzados. Equipo de conformado a presión de SiC, en particular las prensas en caliente y las prensas isostáticas en caliente, a menudo pueden adaptarse (teniendo en cuenta los límites de temperatura, la compatibilidad con la atmósfera y los materiales de las herramientas) para su procesamiento:

- Otras cerámicas técnicas: Alúmina (Al2O3), circonio (ZrO2), nitruro de silicio (Si3N4), carburo de boro (B4C) y diversas cerámicas compuestas.

- Metalurgia de polvos (P/M) Metales: Metales refractarios (por ejemplo, tungsteno, molibdeno), superaleaciones y compuestos de matriz metálica.

- Cermets: Materiales compuestos de cerámica y metal.

El diseño específico del equipo (por ejemplo, temperatura máxima, presión, atmósferas disponibles) dictará su idoneidad para otros materiales. Si está pensando en establecer un procesamiento avanzado de cerámica instalación, este es un factor importante. Sicarb Tech puede proporcionar orientación sobre las capacidades de los equipos e transferencia de tecnología para el tratamiento de diversos materiales, con el respaldo de los amplios conocimientos de la Academia China de las Ciencias.

4. ¿Cuáles son los principales factores de coste de los componentes de SiC fabricados mediante conformado por presión y cuáles son los plazos de entrega habituales?

Varios factores influyen en el coste y el plazo de componentes SiC personalizados producido por conformado a presión:

- Factores de coste:

- Grado y pureza de la materia prima: Los polvos de SiC de mayor pureza son más caros.

- Complejidad del diseño: Las formas intrincadas requieren herramientas más complejas (para HP) o encapsulado y potencialmente más mecanizado.

- Tamaño del componente: Las piezas más grandes consumen más material y pueden requerir equipos más grandes y especializados.

- Requisitos de densidad y rendimiento: Para lograr densidades muy elevadas o propiedades mecánicas específicas pueden ser necesarios ciclos más largos o técnicas más avanzadas (por ejemplo, HIP frente a HP).

- Volumen de producción: Los lotes más pequeños o las piezas personalizadas únicas suelen tener costes unitarios más elevados que las grandes series de producción, debido a la amortización de la preparación y el utillaje.

- Mecanizado y acabado: El grado de mecanizado posterior a la sinterización repercute significativamente en el coste, ya que el SiC es muy difícil de mecanizar.

- Control de calidad y pruebas: Los estrictos requisitos de inspección y ensayo aumentan el coste.

- Plazos de entrega:

- Prototipos/Piezas a medida: Normalmente oscilan entre 4 y 12 semanas, en función de la complejidad, la disponibilidad de material y la carga de trabajo actual.

- Volúmenes de producción: Una vez establecido el diseño, los plazos de producción pueden ser más cortos y predecibles, a menudo entre 6 y 10 semanas, pero esto depende en gran medida del volumen y la programación.

- Adquisición de equipos: Plazo de entrega de los nuevos Equipo de conformado a presión de SiC puede oscilar entre 6 meses y más de un año, en función de la personalización y el retraso del fabricante.

Sicarb Tech, ubicada en la ciudad de Weifang, un importante centro de producción de carburo de silicio, aprovecha cadenas de suministro eficientes y procesos de fabricación avanzados para ofrecer precios competitivos y plazos de entrega manejables para adquisición industrial de SiC. Nuestro enfoque integrado, desde el abastecimiento de materiales hasta el producto final, nos permite optimizar tanto los costes como la entrega.

Conclusiones: Precisión y rendimiento con el moldeo por presión de SiC

El viaje por el mundo de Equipo de conformado a presión de SiC revela un panorama de sofisticada tecnología dedicada a liberar el excepcional potencial del carburo de silicio. Desde los principios fundamentales del prensado en caliente, el prensado isostático en caliente y el sinterizado por presión de gas hasta las complejidades del diseño de equipos y la excelencia operativa, está claro que el conformado por presión es indispensable para crear... componentes SiC personalizados que cumplen las normas más estrictas de rendimiento y fiabilidad.

Industrias que van desde la fabricación de semiconductores y la industria aeroespacial hasta la energía y el procesamiento a altas temperaturas dependen de la densidad superior, la resistencia y las geometrías complejas que se consiguen con estas técnicas avanzadas. Aunque existen retos, desde la gestión de las tensiones térmicas hasta el control del crecimiento del grano, pueden superarse con un profundo conocimiento de la ciencia de los materiales, una sólida ingeniería y un meticuloso control de los procesos, características de los proveedores experimentados.

A la hora de seleccionar un socio para sus necesidades de SiC, ya sea para adquirir equipos de fabricación de cerámica técnica o el abastecimiento de alta calidad componentes industriales de SiCLa experiencia, la capacidad de personalización y la asistencia integral son primordiales. Sicarb Tech es testimonio de esta ética. Arraigados en la ciudad de Weifang, el corazón de la industria china del SiC, e impulsados por el espíritu innovador y la destreza tecnológica de la Academia China de las Ciencias, ofrecemos algo más que productos: ofrecemos asociaciones. Nuestro compromiso abarca desde el suministro de piezas de SiC personalizadas, rentables y de alta calidad, hasta la potenciación de clientes de todo el mundo a través de transferencia de tecnología y soluciones llave en mano para establecer sus propias Tecnología de producción de SiC.

Al adoptar la precisión y el rendimiento que ofrece el conformado a presión de SiC, las empresas pueden impulsar la innovación, mejorar la durabilidad de los productos y obtener una ventaja competitiva en los exigentes entornos industriales de hoy y del futuro. Asóciese con Sicarb Tech para navegar por las complejidades de la cerámica avanzada y transformar sus desafíos de materiales en avances de rendimiento.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.