Dominar la calidad y el rendimiento: el papel indispensable de los equipos de prueba de carburo de silicio

Compartir

En el exigente panorama de la industria moderna, la búsqueda de materiales que ofrezcan un rendimiento, una durabilidad y una eficiencia superiores es implacable. Carburo de silicio (SiC) ha surgido como uno de los principales, un técnico cerámica apreciado por sus excepcionales propiedades. Desde el corazón de la fabricación de semiconductores hasta las condiciones extremas de ingeniería aeroespacial y hornos de alta temperatura, los componentes personalizados de SiC son fundamentales. Sin embargo, para desbloquear todo el potencial del SiC y garantizar la fiabilidad de estas piezas críticas, las pruebas rigurosas no solo se recomiendan, sino que son imprescindibles. Aquí es donde los equipos de prueba de carburo de silicio desempeñan un papel crucial, actuando como el guardián de la calidad y el facilitador de la innovación.

Para los ingenieros, los gerentes de compras y los compradores técnicos en sectores como soluciones energéticas, fabricación industrialy automotriz (especialmente la tecnología de vehículos eléctricos), comprender los matices de las pruebas de SiC es primordial. Se trata de garantizar que los productos de SiC personalizados especificados y adquiridos funcionen a la perfección en las condiciones más difíciles. Esta entrada de blog profundiza en el mundo de los equipos de prueba de SiC, explorando su importancia, los tipos de equipos disponibles, los parámetros clave evaluados y cómo navegar por el proceso de selección, asegurando que sus componentes de SiC cumplan con los más altos estándares de calidad y rendimiento. Como actor clave en la industria del SiC, Sicarb Tech aprovecha su profundo conocimiento de la ciencia de los materiales y la producción de SiC, incluidas las pruebas y la evaluación integrales, para ofrecer soluciones superiores de SiC personalizadas.

Introducción: ¿Qué son los equipos de prueba de carburo de silicio y por qué son cruciales para la garantía de calidad?

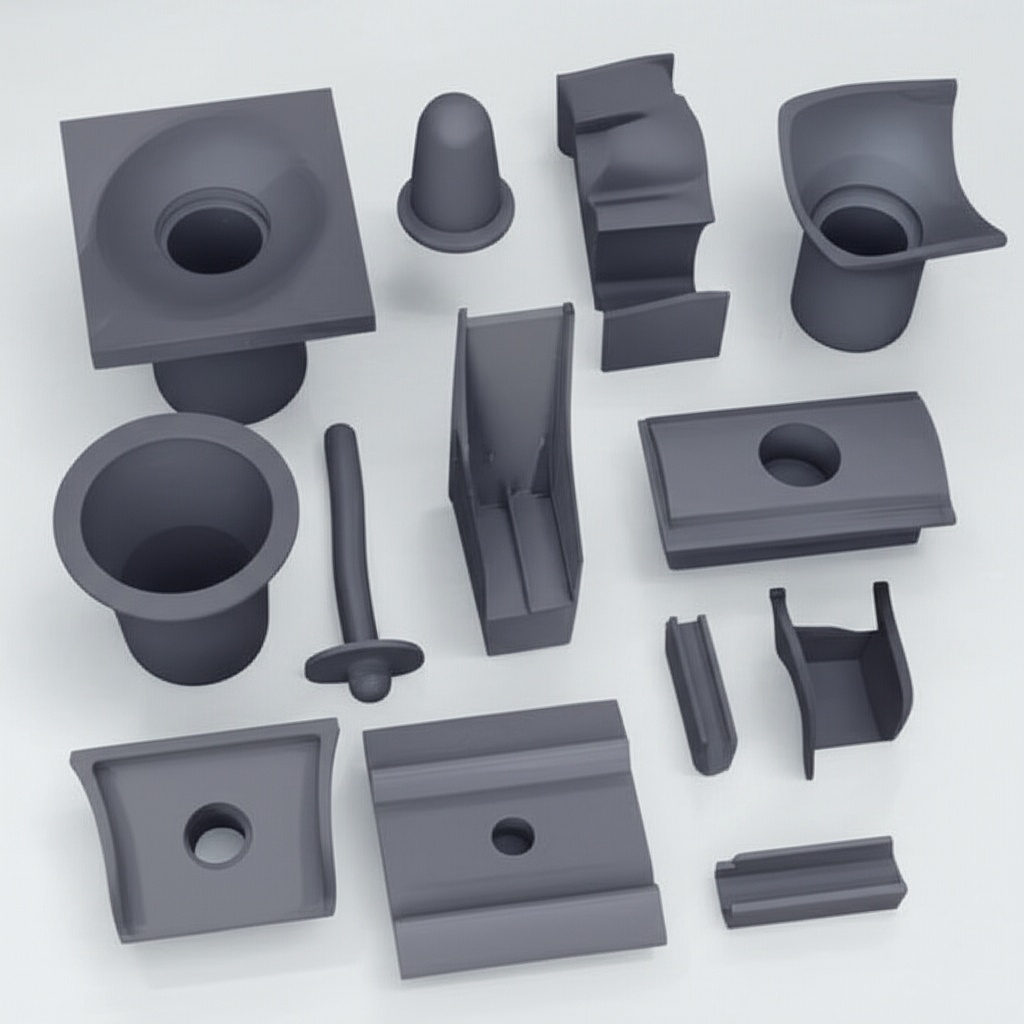

Los equipos de prueba de carburo de silicio abarcan una gama de instrumentos y sistemas especializados diseñados para evaluar las propiedades mecánicas, térmicas, eléctricas y químicas de los materiales y componentes de SiC. Dado que el SiC se utiliza a menudo en aplicaciones donde el fallo no es una opción, este equipo es vital para la garantía de calidad (QA) y el control de calidad (QC) en varias etapas: desde la inspección de la materia prima y la validación del proceso durante la fabricación hasta la verificación final del producto y el monitoreo del rendimiento en servicio.

La criticidad de estas pruebas se deriva de la naturaleza inherente de los materiales cerámicos como el SiC. Si bien son increíblemente fuertes y resistentes en muchos aspectos, su rendimiento puede verse afectado significativamente por pequeños defectos, variaciones en la microestructura o inconsistencias en el proceso de fabricación. Para compradores mayoristas, OEMsy distribuidores confiando en piezas personalizadas de carburo de silicio, las pruebas robustas brindan la confianza de que los componentes exhibirán:

- Propiedades consistentes del material: Asegurar que cada lote de SiC cumpla con la dureza, la densidad y la pureza especificadas.

- Rendimiento fiable: Validar que los componentes puedan soportar las tensiones operativas, las temperaturas y las cargas eléctricas de su aplicación prevista.

- Precisión Dimensional: Confirmar que las piezas se adhieren a estrictas tolerancias de diseño, cruciales para ensamblajes complejos.

- Longevidad y durabilidad: Evaluar la resistencia al desgaste, la corrosión y el choque térmico, prediciendo la vida útil en entornos exigentes.

En esencia, los equipos de prueba de SiC sustentan la fiabilidad y la seguridad de los productos finales. Ayuda a los fabricantes como los de la ciudad de Weifang, el centro de fabricación de piezas personalizables de SiC de China, a refinar sus procesos y permite a los usuarios finales integrar componentes SiC con seguridad. Sicarb Tech, habiendo desempeñado un papel importante en el avance tecnológico de esta región desde 2015, entiende que las pruebas meticulosas son inseparables de la producción de SiC de alta calidad. Nuestra experiencia, respaldada por la Academia de Ciencias de China, garantiza que los productos SiC obtenidos a través de nosotros o fabricados con nuestro apoyo tecnológico cumplan con los puntos de referencia de calidad más estrictos, en parte debido a una profunda comprensión de la caracterización y las pruebas de materiales.

Aplicaciones clave que requieren pruebas rigurosas de SiC: industrias y casos de uso

Las excepcionales propiedades del carburo de silicio (alta dureza, excelente conductividad térmica, resistencia superior al desgaste, inercia química y estabilidad a altas temperaturas) lo convierten en un material de elección en una amplia gama de exigentes aplicaciones industriales. En consecuencia, las pruebas rigurosas de los componentes de SiC son innegociables en estos sectores para garantizar la seguridad, la fiabilidad y el rendimiento óptimo. Los profesionales de compras industriales y compradores técnicos deben ser conscientes de estas aplicaciones para apreciar el nivel de control de calidad requerido.

Estas son algunas de las industrias clave y los casos de uso específicos donde las pruebas meticulosas de SiC son indispensables:

- Fabricación de semiconductores:

- Equipos de manipulación y procesamiento de obleas: Los componentes de SiC, como los mandriles de obleas, los anillos de enfoque y los anillos de borde, se utilizan en cámaras de grabado por plasma y sistemas de deposición química de vapor (CVD). Las pruebas garantizan la estabilidad dimensional, la pureza (para evitar la contaminación) y la resistencia a los gases corrosivos y las altas temperaturas. El SiC de grado semiconductor exige el más alto nivel de escrutinio.

- CMP (Planarización Mecánica Química): Los portadores de pulido y los discos de acondicionamiento de SiC requieren pruebas de resistencia al desgaste y acabado superficial para garantizar una planarización uniforme de la oblea.

- Procesamiento a alta temperatura:

- Componentes del horno: Los muebles de horno, las vigas, los rodillos, los tubos de protección de termopares y las boquillas de quemadores hechos de SiC se utilizan en hornos industriales que operan a temperaturas extremas (por ejemplo, para la cocción de cerámica, el tratamiento térmico de metales). Las pruebas de resistencia al choque térmico, resistencia a la fluencia y resistencia a altas temperaturas son críticas.

- Elementos calefactores: Los elementos calefactores de SiC deben probarse para determinar la resistividad eléctrica, la estabilidad a altas temperaturas y la resistencia a la oxidación para garantizar un rendimiento eficiente y duradero.

- Aeroespacial y Defensa:

- Sustratos de espejos: Los espejos ligeros de SiC para telescopios y sistemas ópticos requieren pruebas de estabilidad dimensional en amplios rangos de temperatura, baja expansión térmica y capacidad de pulido para lograr superficies ópticas precisas.

- Componentes de blindaje: La cerámica de SiC se utiliza en la protección balística. Las pruebas de tenacidad a la fractura y resistencia al impacto son vitales.

- Boquillas y componentes de propulsores: Los componentes expuestos a gases calientes de alta velocidad necesitan pruebas de resistencia a la erosión y estabilidad térmica.

- Sector energético:

- Electrónica de potencia: Los MOSFET, diodos y módulos de potencia basados en SiC están revolucionando la conversión de energía debido a su alta eficiencia, frecuencia de conmutación y capacidades de temperatura de funcionamiento. Las pruebas eléctricas rigurosas (tensión de ruptura, resistencia en estado activo, características de conmutación) y las pruebas de ciclo térmico son esenciales para aplicaciones como inversores de vehículos eléctricos, inversores de energía solary accionamientos de motores industriales.

- Intercambiadores de calor: Los tubos y placas de SiC en intercambiadores de calor para entornos corrosivos y de alta temperatura requieren pruebas de conductividad térmica, resistencia a la presión y compatibilidad química.

- Fabricación industrial y piezas de desgaste:

- Cierres mecánicos y cojinetes: Se utiliza en bombas y equipos rotativos que manejan fluidos abrasivos o corrosivos. Las pruebas de resistencia al desgaste, coeficiente de fricción e inercia química son clave.

- Boquillas para chorro abrasivo o manipulación de fluidos: Requieren pruebas de resistencia a la erosión y estabilidad dimensional.

- Herramientas de corte y muelas abrasivas: Aunque no siempre son componentes personalizados en la misma línea, el material base de SiC se somete a pruebas rigurosas de dureza y tenacidad.

- Automoción (más allá de la electrónica de potencia de los vehículos eléctricos):

- Filtros de partículas diésel (DPF): El SiC poroso se utiliza para los DPF. Las pruebas se centran en la porosidad, la eficiencia de la filtración y la resistencia al choque térmico durante los ciclos de regeneración.

- Discos de freno: Los compuestos de matriz cerámica (CMC) de SiC de alto rendimiento para discos de freno requieren pruebas exhaustivas de fricción, desgaste y estabilidad térmica.

La siguiente tabla resume las aplicaciones clave de SiC y los parámetros de prueba críticos:

| Sector industrial | Ejemplos de componentes de SiC | Parámetros de prueba clave | Por qué las pruebas son críticas |

|---|---|---|---|

| Semiconductor | Mandriles de obleas, anillos de enfoque, portadores de CMP | Pureza, estabilidad dimensional, resistencia al desgaste, resistividad eléctrica, conductividad térmica | Evitar la contaminación de la oblea, garantizar la uniformidad del proceso y la longevidad del equipo |

| Alta temperatura | Muebles de horno, boquillas de quemadores, elementos calefactores | Resistencia al choque térmico, resistencia a la fluencia, resistencia a altas temperaturas, resistencia a la oxidación, estabilidad eléctrica | Garantizar la fiabilidad del horno, la eficiencia energética y la seguridad a temperaturas extremas |

| Aeroespacial y defensa | Espejos, blindajes, toberas de cohetes | Estabilidad dimensional, expansión térmica, tenacidad a la fractura, resistencia al impacto, resistencia a la erosión | Rendimiento de misión crítica, integridad estructural en condiciones adversas |

| Energía (electrónica de potencia) | MOSFET, diodos, módulos de potencia | Tensión de ruptura, resistencia en estado activo (R_DS(on)), velocidad de conmutación, impedancia térmica, fiabilidad bajo ciclo | Garantizar la eficiencia, evitar el fallo del dispositivo en aplicaciones de alta potencia y alta frecuencia |

| Piezas de desgaste industrial | Sellos mecánicos, cojinetes, boquillas | Resistencia al desgaste, dureza, coeficiente de fricción, inercia química, resistencia a la erosión | Maximizar la vida útil operativa, reducir el tiempo de inactividad y mantener la integridad del proceso |

| Automoción | Filtros de partículas diésel (DPF), frenos de alto rendimiento | Porosidad, eficiencia de la filtración, resistencia al choque térmico (DPF); fricción, desgaste, estabilidad térmica (frenos) | Cumplir con las normas de emisiones, garantizar la seguridad y el rendimiento del vehículo |

¿Por qué invertir en equipos avanzados de prueba de SiC? Beneficios para fabricantes y usuarios finales

Invertir en, o asociarse con proveedores que utilicen, equipos avanzados de los equipos de prueba de carburo de silicio ofrece beneficios sustanciales tanto para los fabricantes de componentes de SiC como para los usuarios finales que los integran en sus sistemas. Para los gerentes de compras y compradores técnicos, comprender estos beneficios refuerza el valor de abastecerse de proveedores que priorizan un control de calidad robusto y la caracterización de materiales.

Beneficios para los fabricantes de componentes de SiC:

- Mayor calidad y consistencia del producto:

- Las pruebas avanzadas permiten un control más estricto sobre los procesos de fabricación, lo que lleva a propiedades del material y dimensiones de los componentes más consistentes. Este es un factor crítico para OEMs que requieren suministros de SiC al por mayor fiables.

- La detección temprana de defectos o desviaciones de las especificaciones evita que los productos deficientes lleguen a los clientes, salvaguardando la reputación del fabricante.

- Optimización del proceso y mejora del rendimiento:

- Los datos de los equipos de prueba pueden proporcionar información valiosa sobre cómo los diferentes parámetros del proceso (por ejemplo, la temperatura de sinterización, la presión, la pureza de la materia prima) afectan al producto final. Esto permite a los fabricantes optimizar sus procesos para obtener mayores rendimientos y reducir los residuos.

- Por ejemplo, comprender el impacto de las impurezas específicas en el rendimiento eléctrico puede conducir a ajustes en el abastecimiento de materia prima o en los pasos de purificación.

- Investigación y desarrollo (I+D) acelerados:

- Al desarrollar nuevos grados de SiC o componentes personalizados con geometrías únicas, los equipos de prueba avanzados son indispensables para caracterizar nuevos materiales y validar diseños de forma rápida y precisa.

- Esto acelera el ciclo de innovación, permitiendo a los fabricantes llevar nuevos soluciones SiC personalizadas productos al mercado más rápido.

- Reducción de los costes de fabricación a largo plazo:

- Si bien

- Cumplimiento de estrictas normas industriales y especificaciones del cliente:

- Muchas industrias, como la aeroespacial, la automotriz y la de semiconductores, tienen normas rigurosas (por ejemplo, ASTM, ISO, SEMI) que deben cumplir los componentes de SiC. Los equipos de prueba avanzados garantizan el cumplimiento y proporcionan la documentación necesaria.

- También permite a los fabricantes cumplir con confianza los requisitos específicos y, a menudo, exigentes de profesionales técnicos de contratación.

Beneficios para los usuarios finales (ingenieros, fabricantes de equipos originales, integradores de sistemas):

- Mayor fiabilidad y vida útil de los productos finales:

- El uso de componentes de SiC que se han sometido a pruebas exhaustivas reduce significativamente el riesgo de fallos prematuros en la aplicación final. Esto conduce a sistemas más fiables, una vida útil más larga y una reducción de las reclamaciones de garantía.

- Por ejemplo, un fabricante de vehículos eléctricos que utilice módulos de potencia de SiC bien probados puede esperar una mejor fiabilidad y longevidad del inversor.

- Rendimiento y eficiencia del sistema mejorados:

- Los componentes de SiC caracterizados con precisión funcionan como se espera, contribuyendo a la eficiencia y el rendimiento general del sistema. Por ejemplo, el SiC con una resistencia eléctrica consistentemente baja (R_DS(on)) en los dispositivos de potencia se traduce directamente en menores pérdidas de energía.

- Reducción del riesgo de tiempo de inactividad del sistema y de los costes de mantenimiento:

- Los componentes fiables significan menos averías inesperadas, lo que se traduce en menos tiempo de inactividad del sistema y menores gastos de mantenimiento. Esto es particularmente crucial en fabricación industrial y generación de energía, donde el tiempo de inactividad puede ser extremadamente costoso.

- Mayor confianza en el diseño y la innovación:

- Los ingenieros pueden diseñar sistemas con mayor confianza cuando saben que los componentes de SiC que están utilizando han sido rigurosamente probados y cumplen especificaciones precisas. Esto permite diseños más ambiciosos y la adopción de SiC en aplicaciones aún más exigentes.

- Control de calidad de entrada (IQC) simplificado:

- Si bien los usuarios finales aún pueden realizar algún IQC, el abastecimiento de proveedores con regímenes de prueba sólidos puede reducir la carga y la complejidad de sus propios procesos de inspección.

- Asociaciones de proveedores más sólidas:

- Trabajar con proveedores como Sicarb Tech, que priorizan e invierten en pruebas avanzadas y aprovechan una profunda comprensión científica de la Academia de Ciencias de China, fomenta la confianza y conduce a asociaciones más sólidas y colaborativas centradas en la calidad y la innovación. Nuestro papel en el desarrollo de la industria SiC en Weifang incluye la incorporación de estos enfoques centrados en la calidad.

La inversión en pruebas avanzadas de SiC no es simplemente un gasto operativo; es un imperativo estratégico que impulsa la calidad, la innovación y la fiabilidad en toda la cadena de valor del SiC. Asegura que proveedores de cerámica técnica puedan respaldar con confianza sus productos, y los usuarios finales puedan construir sistemas que superen los límites del rendimiento.

Tipos de equipos de prueba de carburo de silicio y sus funciones: pruebas mecánicas, térmicas, eléctricas y no destructivas (NDT)

Para evaluar exhaustivamente el carburo de silicio y garantizar su idoneidad para aplicaciones exigentes, se emplea una variedad de equipos de prueba. Estos instrumentos están diseñados para evaluar propiedades específicas en condiciones controladas. Compradores técnicos y ingenieros que especifican componentes SiC personalizados deben tener una comprensión general de estas categorías de pruebas para apreciar la profundidad del control de calidad involucrado.

Las principales categorías de equipos de prueba de SiC incluyen:

Equipos de prueba mecánicos: Este equipo evalúa la respuesta del material a las fuerzas aplicadas, determinando su resistencia, dureza y resistencia a la fractura.

- Máquinas de prueba universales (UTM):

- Función: Se utiliza para pruebas de resistencia a la tracción, compresión, flexión (curvado) y cizalladura. Para el SiC, la resistencia a la flexión (por ejemplo, pruebas de flexión de 3 o 4 puntos) se mide comúnmente debido a su naturaleza quebradiza.

- Parámetros medidos: Resistencia a la flexión (módulo de rotura - MOR), resistencia a la compresión, resistencia a la tracción (menos común para cerámicas a granel pero importante para fibras/compuestos), módulo de Young (rigidez).

- Importancia: Garantiza que el componente de SiC pueda soportar las cargas mecánicas esperadas en su aplicación sin fracturarse o deformarse excesivamente.

- Medidores de dureza:

- Función: Miden la resistencia del SiC a la deformación plástica localizada (indentación o rayado). Los métodos comunes incluyen las pruebas de dureza Vickers y Knoop.

- Parámetros medidos: Valor de dureza (por ejemplo, HV, HK). El SiC es uno de los materiales más duros conocidos.

- Importancia: Crítico para aplicaciones resistentes al desgaste como sellos, boquillas y cojinetes.

- Medidores de tenacidad a la fractura:

- Función: Determinan la capacidad del material para resistir la propagación de grietas. Se utilizan métodos como Single Edge Notched Beam (SENB) o Chevron Notch.

- Parámetros medidos: Tenacidad a la fractura (K_IC).

- Importancia: Indica la tolerancia del material a los defectos preexistentes, vital para la fiabilidad estructural.

- Medidores de impacto (por ejemplo, Charpy, Izod):

- Función: Evalúan la capacidad del material para soportar cargas repentinas de alta velocidad. Si bien es menos común para las cerámicas monolíticas que para los metales, es relevante para algunas aplicaciones de SiC, especialmente los compuestos.

- Parámetros medidos: Energía de impacto absorbida.

- Importancia: Máxima pureza, dureza excepcional, resistencia superior a altas temperaturas (hasta 1600∘C o más), excelente resistencia a la corrosión y al desgaste, y buena resistencia al choque térmico. Generalmente es más difícil y costoso de mecanizar en formas complejas en comparación con el RBSiC.

- Preferido para las aplicaciones más exigentes que requieren la máxima capacidad de temperatura, pureza química y rendimiento mecánico. Esto incluye

- Función: espejos de SiC para telescopios espaciales

- Parámetros medidos: , componentes para motores de turbina avanzados,

- Importancia: piezas de hornos de alta temperatura

utilizados en el procesamiento de materiales aeroespaciales y equipos de procesamiento de semiconductores para electrónica aeroespacial. Material premium para

- componentes aeroespaciales críticos

- Función: , especificado por

- Parámetros medidos: departamentos de I+D aeroespaciales

- Importancia: y contratistas principales para aplicaciones sin margen de error.

- Buena resistencia al choque térmico, buena resistencia mecánica y alta resistencia al desgaste. Generalmente de menor costo que el S-SiC.

- Función: Se puede utilizar para muebles de horno en la cocción de cerámicas aeroespaciales, o en aplicaciones donde se necesita un equilibrio de resistencia al desgaste y capacidad de choque térmico a temperaturas moderadas. Menos común en componentes críticos para el vuelo en comparación con RBSiC y S-SiC.

- Parámetros medidos: Producido por deposición química de vapor, lo que resulta en un SiC de pureza ultra alta (99,999% o superior) y teóricamente denso. A menudo se utiliza como recubrimiento o para producir componentes delgados a granel.

- Importancia: Pureza extremadamente alta, excelente potencial de acabado superficial, resistencia química superior y buenas propiedades térmicas.

- Recubrimientos de SiC para espejos

- Función: para lograr superficies ultra suaves, capas protectoras sobre otros materiales y aplicaciones especializadas de semiconductores para electrónica aeroespacial.

- Parámetros medidos: Carburo de silicio reforzado con fibra de carbono (compuestos C/SiC):

- Importancia: Las fibras de carbono están incrustadas en una matriz de SiC. Este es un compuesto de matriz cerámica (CMC).

- Resistencia a la fractura significativamente mejorada en comparación con el SiC monolítico (menos quebradizo), ligero, excelente resistencia a altas temperaturas y resistencia al choque térmico.

- Función: Principales candidatos para

- Parámetros medidos: componentes de vehículos hipersónicos

- Importancia: , discos de freno de aeronaves, estructuras calientes en motores avanzados y sistemas de protección térmica. La fabricación es compleja y costosa.

- La siguiente tabla proporciona una comparación general de los grados clave de SiC relevantes para la industria aeroespacial:

- Función: Compuestos C/SiC

- Parámetros medidos: >1650∘C (en atmósfera inerte)

- Importancia: ∼3.02−3.10g/cm3

∼3.10−3.15g/cm3 ∼2.0−2.5g/cm3

- 250−550MPa

- Función: 400−600MPa

- Parámetros medidos: 200−400MPa (matriz)

- Importancia: 80−150W/mK

- 100−180W/mK

- Función: 20−60W/mK

- Parámetros medidos: Baja-Moderada

- Importancia: Complejidad de la forma

- Moderada-Alta

- Función: Usos aeroespaciales típicos

- Parámetros medidos: Piezas estructurales, intercambiadores de calor, boquillas de temperatura moderada

- Importancia: Espejos, piezas de motores de alta temperatura, componentes de hornos inversores de vehículos eléctricos, TPS hipersónico, frenos, estructuras calientesy Elegir el grado de SiC correcto implica una compensación entre los requisitos de rendimiento, la capacidad de fabricación de la geometría del componente deseado y el costo general. CAS new materials (SicSino), con su profunda experiencia en diversas tecnologías de fabricación de SiC y su base en el centro de producción de SiC de China, Weifang, está bien equipado para guiarequipos de adquisiciones aeroespaciales

- e ingenieros en la selección y personalización del grado de SiC óptimo para su aplicación específica, garantizando tanto el rendimiento como el valor.

- Función: Ingeniería de precisión: diseño, tolerancias y acabado de componentes aeroespaciales de SiC

- Parámetros medidos: en la industria aeroespacial depende de un diseño meticuloso, tolerancias de fabricación alcanzables y un acabado superficial adecuado. Dada la dureza y fragilidad inherentes del SiC, estos aspectos requieren conocimientos especializados y capacidades de fabricación avanzadas.

- Importancia: Ingenieros aeroespaciales

deben colaborar estrechamente con proveedores de SiC experimentados como para garantizar que los componentes estén optimizados tanto para el rendimiento como para la capacidad de fabricación.

- Consideraciones de diseño para la capacidad de fabricación:

- Función: Si bien el RBSiC permite una formación de forma neta más compleja, el S-SiC generalmente requiere más mecanizado a partir de piezas en bruto más simples. Los diseñadores deben apuntar a geometrías que minimicen las características internas complejas, las esquinas afiladas (que pueden ser concentradores de tensión) y las paredes extremadamente delgadas, a menos que sea absolutamente necesario y se discuta con el fabricante. Se prefieren las transiciones graduales en el grosor.

- Parámetros medidos: El grosor mínimo de pared alcanzable depende del grado de SiC y del proceso de fabricación. Para RBSiC, los grosores de hasta 2−3 mm son comunes, mientras que el S-SiC podría requerir secciones más gruesas para un manejo robusto durante el mecanizado en verde y la sinterización.

- Importancia: Para piezas moldeadas o fundidas (común en las etapas verdes de RBSiC), los ligeros ángulos de desmoldeo facilitan la extracción de los moldes.

- Si el componente de SiC necesita unirse a otras piezas (metálicas o cerámicas), las características de diseño para el entrelazado mecánico, el soldeo fuerte u otras técnicas de unión deben incorporarse temprano. La expansión térmica diferencial entre el SiC y otros materiales es una consideración crítica.

- Función: El análisis de elementos finitos (FEA) se emplea a menudo para identificar posibles concentraciones de tensión. Los radios generosos, los filetes y la evitación de muescas afiladas pueden mejorar significativamente la durabilidad del componente.

- Parámetros medidos: Las tolerancias alcanzables para los componentes de SiC son una función del grado del material, la ruta de fabricación, el tamaño del componente y el alcance del mecanizado posterior a la sinterización.

- Importancia: Para procesos de forma neta o casi neta como algunos métodos de formación de RBSiC, las tolerancias tal como se sinterizan pueden estar en el rango de ±0,5% a ±1% de la dimensión. El S-SiC típicamente tiene una mayor contracción y variabilidad, lo que requiere más acabado.

- Tolerancias rectificadas/mecanizadas:

- Función: El rectificado con diamante es el método principal para lograr tolerancias ajustadas en el SiC sinterizado.

- Parámetros medidos: Mecanizado general:

- Importancia: Las tolerancias de ±0,025 mm a ±0,05 mm (±0,001 pulg. a ±0,002 pulg.) son comúnmente alcanzables para muchas características.

- Mecanizado de precisión:

- Función: Para dimensiones críticas, especialmente en aplicaciones aeroespaciales ópticas o de alta precisión, se pueden lograr tolerancias de hasta ±0,005 mm (±0,0002 pulg.) o incluso más ajustadas con procesos especializados de rectificado y lapeado.

- Parámetros medidos: Para componentes como

- Importancia: placas base de SiC

- o sustratos ópticos, la planitud y el paralelismo son críticos. Los valores en el rango de micrómetros (por ejemplo, 1−5 μm sobre un área de 100 mm) son posibles con el lapeado de precisión.

- Función: El acabado superficial requerido depende en gran medida de la aplicación.

- Parámetros medidos: Superficie tal como se cuece/sinteriza:

- Importancia: El acabado superficial de una pieza tal como se sinteriza puede variar desde unos pocos micrómetros Ra hasta decenas de micrómetros Ra, dependiendo del proceso. Esto puede ser aceptable para algunos componentes internos o aplicaciones refractarias.

La elección del equipo de prueba depende del tipo específico de SiC (por ejemplo, SiC sinterizado, unido por reacción, CVD SiC), la aplicación prevista y las propiedades que son más críticas para el rendimiento. Sicarb Tech, al colaborar con la Academia de Ciencias de China y numerosos fabricantes de SiC en Weifang, tiene acceso y comprensión de una amplia gama de estas metodologías de prueba. Esto garantiza que el productos de SiC personalizados Para aplicaciones que requieren superficies extremadamente lisas, como profesionales técnicos de contratación espejos de SiC

, cojinetes o sellos, se emplean el lapeado y el pulido.

Puede lograr Ra=0,05 μm a Ra=0,1 μm. Esencial para superficies ópticas, capaz de lograr Ra<0,005 μm (<5 nm), y para espejos, se apuntan a valores de rugosidad RMS en el rango de angstroms. Esto a menudo implica técnicas especializadas como el pulido químico mecánico (CMP). y Más allá del modelado básico y el acabado superficial, algunos piezas de SiC a medida componentes aeroespaciales de SiC

pueden requerir un procesamiento posterior adicional:

Propiedades mecánicas:

- Recubrimientos ópticos:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. Se pueden aplicar recubrimientos de barrera ambiental (EBC) o recubrimientos antioxidantes para mejorar la durabilidad en entornos químicos u oxidantes particularmente hostiles, especialmente para CMC.

- Importancia: Recubrimientos resistentes al desgaste:

- Dureza:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. El carbono tipo diamante (DLC) u otros recubrimientos duros a veces se pueden aplicar para mejorar aún más el rendimiento de desgaste en sistemas tribológicos específicos, aunque el propio SiC es muy resistente al desgaste.

- Importancia: Para componentes de RBSiC con cierta porosidad residual, o para aplicaciones que requieren estanqueidad al vacío, se pueden aplicar tratamientos de sellado superficial (por ejemplo, infiltración

- Tenacidad a la fractura (K_IC):

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. Una medida de la resistencia del material a la propagación de grietas desde un defecto preexistente.

- Importancia: Indica la capacidad del material para tolerar defectos sin fallos catastróficos. Una mayor tenacidad a la fractura es deseable para la fiabilidad, aunque el SiC es inherentemente un material quebradizo.

- Módulo de Young (módulo de elasticidad):

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. Una medida de la rigidez del material o la resistencia a la deformación elástica bajo tensión de tracción o compresión.

- Importancia: Determina cuánto se desviará un componente bajo una carga dada. Importante para aplicaciones que requieren alta rigidez, como componentes de instrumentos de precisión o sustratos de espejos.

- Densidad y porosidad:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La densidad es la masa por unidad de volumen. La porosidad se refiere a la fracción de volumen de poros dentro del material.

- Importancia: Afecta la resistencia mecánica (mayor densidad/menor porosidad generalmente significa mayor resistencia), la conductividad térmica y la resistencia química. Crítico para aplicaciones como mandriles de vacío (baja porosidad) o filtros (porosidad controlada).

- Tasa de desgaste y coeficiente de fricción:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La tasa de desgaste cuantifica la pérdida de material debido a la fricción o la erosión. El coeficiente de fricción indica la resistencia al movimiento de deslizamiento entre superficies.

- Importancia: Fundamental para aplicaciones tribológicas (sellos, cojinetes) para garantizar una larga vida útil y una baja pérdida de energía.

Propiedades térmicas:

- Conductividad térmica (lambda o k):

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La capacidad de un material para conducir el calor.

- Importancia: La alta conductividad térmica es vital para disipadores de calor, intercambiadores de calor y sustratos electrónicos de potencia para disipar el calor de manera efectiva. Se necesita baja conductividad térmica para el aislamiento térmico. El SiC generalmente tiene una alta conductividad térmica (Fuente 4.1).

- Coeficiente de expansión térmica (CTE):

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. El cambio fraccional en el tamaño (longitud, área o volumen) por unidad de cambio en la temperatura.

- Importancia: Crítico cuando el SiC se une a otros materiales o se somete a ciclos de temperatura significativos. Los CTE no coincidentes pueden inducir tensión y provocar fallos. El SiC tiene un CTE relativamente bajo.

- Resistencia al choque térmico:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La capacidad de un material para soportar cambios rápidos de temperatura sin agrietarse o fallar.

- Importancia: Esencial para componentes como muebles de horno, crisoles, boquillas de cohetes y filtros de partículas diésel que experimentan un calentamiento o enfriamiento abrupto.

- Temperatura máxima de uso / Resistencia a la fluencia:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La temperatura más alta a la que el SiC puede funcionar continuamente sin una degradación o deformación significativa (fluencia) bajo carga.

- Importancia: Define los límites operativos para aplicaciones de alta temperatura como piezas de hornos y elementos calefactores.

- Emisividad:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La eficacia de la superficie de un material para emitir energía como radiación térmica.

- Importancia: Relevante para aplicaciones que involucran transferencia de calor radiativo, como elementos calefactores de SiC o componentes en hornos de vacío.

Propiedades eléctricas (especialmente para aplicaciones de semiconductores y electrónicas):

- Resistividad / conductividad eléctrica:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La resistividad es la oposición del material al flujo de corriente eléctrica. La conductividad es la recíproca.

- Importancia: Varía desde altamente resistivo (aislantes) hasta semiconductor (dispositivos de potencia) y moderadamente conductivo (elementos calefactores), dependiendo del grado y el dopaje del SiC.

- Rigidez dieléctrica:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. El campo eléctrico máximo que un material puede soportar sin experimentar una ruptura eléctrica.

- Importancia: Crítico para componentes aislantes en sistemas de alto voltaje y para el óxido de puerta en MOSFET de SiC. El SiC tiene una rigidez dieléctrica aproximadamente diez veces mayor que la del silicio (Fuente 1.1).

- Resistencia en estado activo (R_DS(on)) (para MOSFET de SiC):

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La resistencia eléctrica entre los terminales de drenaje y fuente cuando el MOSFET está completamente encendido.

- Importancia: Una métrica clave de rendimiento para interruptores de potencia; una R_DS(on) más baja significa menores pérdidas de conducción y mayor eficiencia (Fuente 5.1, 6.1).

- Tensión de ruptura (V_BR):

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La tensión máxima que un dispositivo semiconductor (diodo o transistor) puede bloquear en su estado apagado antes de que se produzca la ruptura.

- Importancia: Determina la clasificación de tensión del dispositivo de potencia.

- Características de conmutación (por ejemplo, tiempo de subida, tiempo de caída, energía de conmutación):

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. Parámetros que describen la rapidez con la que un dispositivo de potencia puede cambiar entre los estados de encendido y apagado, y la energía perdida durante estas transiciones.

- Importancia: Los dispositivos de SiC son valorados por sus rápidas velocidades de conmutación, lo que permite un funcionamiento de mayor frecuencia y componentes pasivos más pequeños (Fuente 1.1, 5.1).

- Movilidad y concentración de portadores (para SiC semiconductor):

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La movilidad es la rapidez con la que los portadores de carga (electrones o huecos) pueden moverse a través del material bajo un campo eléctrico. La concentración es el número de portadores de carga por unidad de volumen.

- Importancia: Afecta fundamentalmente la conductividad y el rendimiento de los dispositivos semiconductores de SiC.

Propiedades químicas y otras:

- Resistencia química / Resistencia a la corrosión:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La capacidad del SiC para resistir la degradación por exposición a ácidos, álcalis, sales fundidas y otros agentes corrosivos a diversas temperaturas.

- Importancia: Esencial para componentes utilizados en el procesamiento químico, el grabado húmedo y entornos industriales hostiles.

- Pureza:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La ausencia de elementos o compuestos no deseados.

- Importancia: Extremadamente crítico para aplicaciones de semiconductores donde incluso las impurezas traza pueden afectar el rendimiento eléctrico. También es importante para aplicaciones donde la lixiviación es una preocupación.

- Acabado superficial / Rugosidad (R_a):

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. Una medida de la textura de la superficie de un material.

- Importancia: Afecta la fricción, el desgaste, la capacidad de sellado, la reflectividad óptica y la capacidad de unirse con otros materiales.

- Tolerancias dimensionales y precisión geométrica:

- Para espejos, se aplican recubrimientos reflectantes dieléctricos o metálicos (por ejemplo, plata mejorada, oro o pilas dieléctricas multicapa especializadas) para lograr la reflectividad deseada en longitudes de onda específicas. El propio CVD-SiC se puede utilizar como una capa de revestimiento para mejorar la capacidad de pulido de otros grados de SiC. La desviación permitida de las dimensiones y formas geométricas especificadas.

- Importancia: Crucial para la intercambiabilidad de piezas y el ajuste adecuado en los ensamblajes.

La siguiente tabla proporciona una referencia rápida para algunos de estos parámetros clave y su importancia para los componentes de SiC:

| Categoría de parámetro | Parámetro | Unidad(es) | Importancia para los componentes de SiC |

|---|---|---|---|

| Mecánica | Resistencia a la flexión (MOR) | MPa, psi | Capacidad de carga en flexión (por ejemplo, vigas, placas) |

| Dureza (Vickers) | HV, GPa | Resistencia al desgaste, rayado, indentación (por ejemplo, sellos, boquillas) | |

| Tenacidad a la fractura (K_IC) | MPa·m<sup>1/2</sup> | Resistencia a la propagación de grietas, tenacidad del material (fiabilidad estructural) | |

| Módulo de Young | GPa, psi | Rigidez, resistencia a la deformación elástica (componentes de precisión) | |

| Térmica | Conductividad térmica | W/(m·K) | Disipación de calor (disipadores de calor, electrónica de potencia) o aislamiento |

| Coeficiente de expansión térmica (CTE) | ppm/°C, 10<sup>-6</sup>/K | Estabilidad dimensional con cambios de temperatura, compatibilidad con otros materiales | |

| Resistencia al choque térmico | DeltaT_c (°C), ciclos | Capacidad para soportar cambios rápidos de temperatura (por ejemplo, muebles de horno) | |

| Eléctrica | Resistividad eléctrica | Omegacdotcm, Omegacdotm | Determina el comportamiento aislante, semiconductor o conductor |

| Rigidez dieléctrica | MV/cm, kV/mm | Capacidad de aislamiento bajo alto voltaje (por ejemplo, aislantes, dispositivos de potencia) | |

| Resistencia en estado activo (R_DS(on)) (MOSFET) | m$\Omega$, Omega | Pérdidas de conducción en aplicaciones de conmutación de potencia | |

| Química | Resistencia química/a la corrosión | Cualitativa / Tasa de degradación | Durabilidad en entornos químicos agresivos (p. ej., equipos de procesamiento químico) |

| General | Densidad | g/cm<sup>3</sup>, kg/m<sup>3</sup> | Afecta a las propiedades mecánicas y térmicas; indicador de densificación |

| Porosidad | % volumen | Influye en la resistencia, la permeabilidad y las propiedades térmicas (p. ej., filtros frente a piezas estructurales densas) | |

| Rugosidad superficial (R_a) | $\mu$m, nm | Afecta a la fricción, el desgaste, el sellado y las propiedades ópticas |

Lograr precisión en las pruebas de SiC: calibración, normas y mejores prácticas

Lograr resultados precisos y fiables de los equipos de prueba de carburo de silicio es primordial para garantizar la calidad y el rendimiento de los componentes de SiC. Las mediciones imprecisas pueden conducir a evaluaciones incorrectas de los materiales, diseños de componentes defectuosos y, en última instancia, al fallo en la aplicación. Esta sección destaca la importancia de la calibración, la adhesión a las normas reconocidas y la aplicación de las mejores prácticas en el laboratorio de pruebas de SiC. Para profesionales técnicos de contratación y OEMs, la comprensión de estos aspectos ayuda a evaluar el compromiso de un proveedor con la garantía de calidad.

Calibración de los equipos de prueba:

La calibración es el proceso de comparar las mediciones realizadas por un instrumento con un estándar conocido (trazable a las normas nacionales o internacionales) para garantizar su precisión.

- Por qué es crucial:

- Precisión: Garantiza que los resultados de las pruebas sean un fiel reflejo de las propiedades del material SiC.

- Coherencia: Permite obtener resultados comparables a lo largo del tiempo y entre diferentes equipos o laboratorios.

- Fiabilidad: Aumenta la confianza en los datos de las pruebas utilizados para el control de calidad, la validación del diseño y la certificación de los materiales.

- Frecuencia: La calibración debe realizarse periódicamente de acuerdo con las recomendaciones del fabricante del equipo, las normas del sector o los procedimientos internos de calidad. La frecuencia también puede depender del uso del equipo y de la criticidad de las mediciones.

- Procedimientos:

- Utilizar materiales de referencia certificados (MRC) o artefactos calibrados.

- Seguir los procedimientos de calibración estandarizados (p. ej., las directrices de la norma ISO/IEC 17025 para los laboratorios de ensayo y calibración).

- Mantener registros detallados de la calibración, incluyendo las fechas, las normas utilizadas, los resultados antes y después del ajuste, y el técnico que realizó la calibración.

- Equipos que requieren calibración: Prácticamente todos los instrumentos de prueba de SiC, incluyendo:

- Máquinas de ensayo universales (células de carga, extensómetros, sensores de desplazamiento).

- Comprobadores de dureza (indentadores, sistemas de aplicación de carga).

- Analizadores térmicos (sensores de temperatura, sensores de flujo de calor).

- Sistemas de medición eléctrica (voltímetros, amperímetros, medidores LCR).

- Herramientas de medición dimensional (micrómetros, calibradores, MMC).

Adhesión a las normas de ensayo:

Los métodos de ensayo estandarizados garantizan que los ensayos se realicen de forma coherente y que los resultados sean comparables entre diferentes organizaciones y ubicaciones.

- Organizaciones clave de normalización:

- ASTM International (antes Sociedad Americana para Pruebas y Materiales): Publica numerosas normas para el ensayo de cerámicas y materiales avanzados, incluyendo el SiC. Ejemplos:

- ASTM C1161: Resistencia a la flexión de cerámicas avanzadas a temperatura ambiente.

- ASTM C1327: Dureza por indentación Vickers de cerámicas avanzadas.

- ASTM E1461: Difusividad térmica de sólidos por el método flash.

- ISO (Organización Internacional de Normalización): Desarrolla normas internacionales. Ejemplos:

- ISO 14704: Cerámicas finas (cerámicas avanzadas, cerámicas técnicas avanzadas) – Método de ensayo de la resistencia a la flexión de cerámicas monolíticas a temperatura ambiente.

- ISO 18754: Cerámicas finas (cerámicas avanzadas, cerámicas técnicas avanzadas) – Determinación de la tenacidad a la fractura de cerámicas monolíticas a temperatura ambiente mediante el método de viga con muesca en V de un solo borde (SEVNB).

- EN (Normas Europeas): Normas adoptadas por los organismos europeos de normalización. Ejemplo:

- Serie EN 843: Cerámicas técnicas avanzadas – Cerámicas monolíticas – Propiedades mecánicas a temperatura ambiente (que abarcan la resistencia a la flexión, el módulo, la dureza, la tenacidad a la fractura). (Fuente 13.1)

- JIS (Normas Industriales Japonesas): A menudo se utilizan, sobre todo para materiales y componentes procedentes de Japón o suministrados a este país.

- Normas SEMI: Específicamente para la industria de los semiconductores, que abarcan materiales, equipos y procesos.

- ASTM International (antes Sociedad Americana para Pruebas y Materiales): Publica numerosas normas para el ensayo de cerámicas y materiales avanzados, incluyendo el SiC. Ejemplos:

- Ventajas de utilizar las normas:

- Comparabilidad: Permite una comparación significativa de los datos procedentes de diferentes fuentes.

- Reproducibilidad: Garantiza que los ensayos puedan repetirse con resultados similares.

- Claridad: Proporciona directrices claras sobre la preparación de las probetas, los procedimientos de ensayo, el análisis de los datos y la elaboración de informes.

- Garantía de calidad: Constituye una base para los acuerdos de calidad entre proveedores y clientes. La DGUV (Fuente 7.1) menciona un método estándar para medir el SiC en los polvos respirables, destacando cómo se desarrollan normas específicas para diversas evaluaciones relacionadas con el SiC.

Mejores prácticas en las pruebas de SiC:

Más allá de la calibración formal y las normas, varias de las mejores prácticas contribuyen a la precisión en las pruebas de SiC:

- Preparación adecuada de las probetas:

- El mecanizado y el acabado superficial de las probetas de SiC deben realizarse con cuidado para evitar la introducción de defectos (p. ej., astillas, grietas) que puedan afectar a los resultados de las pruebas, especialmente en el caso de los ensayos mecánicos. A menudo se requieren herramientas de diamante y un rectificado/pulido precisos.

- Las dimensiones y la geometría de las probetas deben ajustarse estrictamente a los requisitos de la norma de ensayo elegida.

- Entorno de prueba controlado:

- Mantener una temperatura y una humedad estables en el laboratorio de pruebas, ya que pueden influir en algunas propiedades de los materiales y en el rendimiento de los instrumentos.

- Minimizar las vibraciones, especialmente para las mediciones sensibles como las pruebas de dureza o el análisis dimensional de alta precisión.

- Formación y competencia de los operadores:

- Asegurarse de que el personal que opera los equipos de prueba esté bien formado en los instrumentos y procedimientos de prueba específicos.

- Es importante realizar evaluaciones periódicas de la competencia y una formación continua.

- Validación y verificación del método:

- Antes de aplicar un nuevo método de ensayo o un equipo, validar su rendimiento para garantizar que proporciona resultados precisos y fiables para los materiales de SiC.

- Verificar periódicamente el rendimiento del método utilizando muestras de control o MRC.

- Mantenimiento meticuloso de los registros:

- Mantener registros exhaustivos de todas las pruebas, incluyendo la identificación de las probetas, las condiciones de la prueba, los datos brutos, los cálculos, los resultados y cualquier desviación de los procedimientos estándar.

- Esta trazabilidad es crucial para las auditorías de calidad y la resolución de problemas.

- Mantenimiento regular de los equipos:

- Seguir las directrices del fabricante para el mantenimiento rutinario de los equipos de prueba con el fin de garantizar que se mantienen en óptimas condiciones de funcionamiento.

- Comprensión del comportamiento de los materiales:

- Reconocer que el SiC es un material frágil, y que sus propiedades mecánicas pueden ser muy sensibles a los defectos superficiales y a las concentraciones de tensión. Esta comprensión influye en la configuración de las pruebas y en la interpretación de los datos.

- Ser consciente de los diferentes politipos de SiC (p. ej., alfa-SiC, beta-SiC) y grados (p. ej., sinterizado, de unión reactiva), ya que pueden presentar diferentes propiedades y pueden requerir consideraciones de ensayo específicas.

- Análisis estadístico de los datos:

- Para las propiedades que muestran una variabilidad inherente (común en las cerámicas), ensayar varias probetas y utilizar métodos estadísticos apropiados para analizar los datos y comunicar los resultados (p. ej., media, desviación estándar, estadística de Weibull para la resistencia).

Sicarb Tech reconoce que la precisión en las pruebas es fundamental para ofrecer alta calidad. soluciones SiC personalizadas. Nuestra colaboración con la Academia China de Ciencias infunde un enfoque riguroso y científico a todos los aspectos de la tecnología SiC, incluyendo la caracterización de los materiales y la garantía de calidad. Trabajamos con las principales empresas de SiC de Weifang, promoviendo estas mejores prácticas y asegurando que sus servicios de pruebas de SiC y los procesos internos de control de calidad cumplen con las expectativas globales. Para compradores técnicos y OEMs, este compromiso se traduce en una mayor confianza en el componentes cerámicos avanzados obtenido a través de nuestra red. Nuestro apoyo a las empresas locales incluye la mejora de sus tecnologías de medición y evaluación, lo que contribuye directamente a la precisión de las pruebas de sus productos de SiC.

Interpretación de los datos de las pruebas y elaboración de informes: de los datos brutos a la información práctica para los componentes de SiC

La recopilación de datos mediante sofisticados los equipos de prueba de carburo de silicio es solo el primer paso. El verdadero valor reside en la interpretación precisa de estos datos brutos y su transformación en información práctica. Este proceso es crucial para que los fabricantes optimicen su producción, para que los ingenieros validen sus diseños y para que los profesionales de la adquisición tomen decisiones de compra informadas con respecto a productos de SiC personalizados. Una información clara y completa es esencial para comunicar estos resultados de forma eficaz.

Transformación de los datos brutos en información significativa:

- Procesamiento y cálculo de datos:

- La salida bruta de las máquinas de ensayo (p. ej., carga frente a desplazamiento, tensión frente a corriente, cambios de temperatura) debe procesarse de acuerdo con fórmulas estandarizadas o algoritmos de software para obtener las propiedades específicas del material. Por ejemplo, la resistencia a la flexión se calcula a partir de la carga de fractura, la geometría de la probeta y la luz de ensayo.

- El software integrado en los equipos de ensayo modernos suele automatizar estos cálculos, pero es fundamental comprender los principios subyacentes.

- Análisis estadístico:

- Debido a la variabilidad inherente a los materiales cerámicos como el SiC, propiedades como la resistencia suelen ser de naturaleza estadística. Es habitual ensayar varias muestras (p. ej., de 5 a 30 probetas para la resistencia a la flexión).

- Media, desviación estándar, coeficiente de variación: Estos proporcionan una medida del valor medio de la propiedad y su dispersión.

- Estadística de Weibull: A menudo se utiliza para analizar la resistencia de materiales frágiles como el SiC. El módulo de Weibull (m) es un parámetro clave que indica la distribución de los tamaños de los defectos: un ‘m’ más alto significa una mayor fiabilidad y una menor dispersión de la resistencia.

- Intervalos de confianza: Proporcionan un rango dentro del cual es probable que se encuentre el verdadero valor de la propiedad.

- Comparación con las especificaciones y las normas:

- Las propiedades derivadas se comparan con los límites internos de control de calidad, las especificaciones del cliente o los requisitos descritos en las normas del sector (p. ej., ASTM, ISO).

- Este paso determina si el material o componente de SiC supera o no los criterios de calidad.

- Representación gráfica:

- La representación gráfica de los datos (p. ej., curvas de tensión-deformación, distribuciones de resistencia, gráficos de propiedad frente a temperatura) puede ayudar a visualizar las tendencias, identificar las anomalías y facilitar la interpretación.

- Por ejemplo, un gráfico de Weibull representa gráficamente los datos de resistencia y ayuda a determinar el módulo de Weibull.

Consideraciones clave en la interpretación de los datos de las pruebas de SiC:

- Comprensión del comportamiento de los materiales:

- Reconocer que la naturaleza frágil del SiC significa que el fallo suele ser catastrófico y se inicia por pequeños defectos. Esto afecta a la forma en que se interpretan los datos de resistencia (probabilística en lugar de determinista).

- Considerar el grado específico de SiC (p. ej., SSiC, RBSiC, CVD-SiC), ya que sus microestructuras y rangos de propiedades típicos difieren. Por ejemplo, el RBSiC contiene silicio libre, lo que puede afectar a sus propiedades a alta temperatura y a su resistencia química en comparación con el SSiC.

- Identificación de valores atípicos y anomalías:

- Los métodos estadísticos pueden ayudar a identificar los puntos de datos que se desvían significativamente del resto. Investigar si los valores atípicos se deben a errores de ensayo, defectos de la probeta o variabilidad real del material.

- Correlación con la microestructura:

- A menudo, los resultados de las pruebas se correlacionan con el análisis microestructural (p. ej., utilizando la microscopía electrónica de barrido – SEM) para comprender la relación entre el tamaño del grano, la porosidad, la distribución de las fases y las propiedades medidas. La fractografía (análisis de las superficies de fractura) es crucial para comprender los orígenes del fallo en los ensayos mecánicos.

- Efectos de las condiciones ambientales y de ensayo:

- Considerar siempre las condiciones en las que se realizó el ensayo (temperatura, atmósfera, velocidad de carga), ya que pueden influir significativamente en las propiedades del SiC. Por ejemplo, la resistencia de algunos grados de SiC puede disminuir a temperaturas muy altas debido a la oxidación o a la flu

- 12308: Relativo a los requisitos de la aplicación:

- 12309: El aspecto más crítico de la interpretación es evaluar si las propiedades medidas cumplen con las exigencias de la aplicación prevista. Una cierta resistencia a la flexión podría ser adecuada para una aplicación, pero insuficiente para otra que requiera una mayor tolerancia a la tensión.

12310: Reporte eficaz de los resultados de las pruebas de SiC:

12311: Un informe de prueba exhaustivo es el registro formal del proceso de prueba y sus resultados. 12312: Debe ser claro, conciso, preciso y contener toda la información relevante para el usuario final.

12313: Elementos esenciales de un informe de prueba de SiC:

- 12314: Identificación:

- 12315: Título del informe, número de informe único, fecha de emisión.

- 12316: Información sobre el laboratorio de pruebas (nombre, dirección, acreditación si la hay).

- 12317: Información del cliente (si corresponde).

- 12318: Descripción de la muestra:

- 12319: Identificación clara del material o componente de SiC probado (por ejemplo, número de lote, número de pieza, grado del material: carburo de silicio de unión reactiva, carburo de silicio sinterizado, etc.).

- 12320: Fuente del material/componente.

- 12321: Número de especímenes probados.

- 12322: Descripción de la preparación del espécimen (mecanizado, acabado superficial).

- 12323: Método de prueba y equipo:

- 12324: Referencia a la norma de prueba específica utilizada (por ejemplo, ASTM C1161).

- 12325: Identificación del equipo de prueba utilizado (fabricante, modelo, número de serie).

- 12326: Fecha de la última calibración del equipo crítico.

- 12327: Condiciones de prueba:

- 12328: Condiciones ambientales durante la prueba (por ejemplo, temperatura, humedad).

- 12329: Parámetros de prueba específicos (por ejemplo, velocidad de carga, temperatura de prueba, atmósfera).

- 12330: Resultados de la prueba:

- 12331: Presentación clara de los datos medidos, incluidos los valores individuales para cada espécimen y los resúmenes estadísticos (media, desviación estándar, módulo de Weibull cuando corresponda).

- 12332: Uso de tablas y gráficos para presentar los datos de forma eficaz.

- 12333: Unidades de medida claramente indicadas.

- 12334: El ejemplo de la fuente 3.1 muestra una evaluación de los parámetros clave del MOSFET de SiC, como I_DM, R_on, tiempo de subida/bajada, retardo de encendido/apagado y ancho de pulso mínimo, señalando las discrepancias entre los datos experimentales y los valores de la hoja de datos. Este nivel de detalle en la presentación de informes es crucial.

- 12335: Declaración de conformidad/no conformidad (si corresponde):

- 12336: Una declaración clara de si el material/componente cumple con los requisitos especificados.

- 12337: Observaciones e interpretaciones:

- 12338: Cualquier observación inusual durante las pruebas.

- 12339: Breve interpretación de los resultados en el contexto del material y la aplicación (opcional pero a menudo útil).

- 12340: Notas sobre cualquier desviación del procedimiento de prueba estándar.

- 12341: Firma y autorización:

- 12342: Firma del técnico/ingeniero que realizó la prueba y de la persona que autoriza el informe.

12343: La siguiente tabla ilustra cómo se podrían interpretar diferentes puntos de datos de prueba para obtener información práctica:

| 12344: Datos brutos/Resultado de la prueba | 12345: Interpretación | 12346: Posible información práctica para el componente de SiC |

|---|---|---|

| 12347: Baja resistencia a la flexión promedio | 12348: Es posible que el material no cumpla con los requisitos de carga mecánica. Posibles problemas con la porosidad, granos grandes o defectos internos. | 12349: Revisar el proceso de sinterización; mejorar la calidad del polvo; rediseñar el componente para reducir la tensión; considerar un grado de SiC de mayor resistencia. |

| 12350: Alto módulo de Weibull para la resistencia | 12351: El material exhibe una resistencia constante con una distribución estrecha de defectos; indica un buen control del proceso y una mayor fiabilidad. | 12352: Continuar con las prácticas de fabricación actuales; potencialmente permite factores de seguridad de diseño menos conservadores (con precaución). |

| Alta conductividad térmica | 12353: Alta conductividad térmica | 12354: El material es eficaz para disipar el calor. |

| 12355: Adecuado para aplicaciones de disipadores de calor o sustratos electrónicos de potencia. Confirmar la consistencia entre lotes. | 12356: R_DS(on) más alto de lo especificado | 12357: El MOSFET de SiC tendrá mayores pérdidas de conducción, lo que reducirá la eficiencia del sistema y podría provocar un sobrecalentamiento. |

| 12358: Rechazar el lote; investigar problemas de procesamiento de obleas (dopaje, formación de contactos); revisar el diseño del dispositivo. | 12359: Pico inesperado en la curva DSC | 12360: Indica un cambio de fase, reacción o presencia de impurezas que no se anticipó a esa temperatura. |

| 12361: Investigar la pureza de la materia prima; analizar la composición del material (por ejemplo, utilizando XRD o EDS); evaluar el impacto en la estabilidad a alta temperatura. | 12362: Fisuras durante el choque térmico | 12363: El material tiene una resistencia insuficiente a los cambios rápidos de temperatura para el DeltaT dado. |

Sicarb Tech, aprovechando su conexión con la Academia de Ciencias de China y su papel en la industria SiC de Weifang, enfatiza la importancia no solo de las pruebas, sino también de la interpretación experta y la presentación de informes claros. Nuestra experiencia en Ciencia de los materiales SiC y 12364: CAS new materials (SicSino), aprovechando su conexión con la Academia China de Ciencias y su papel en la industria de SiC de Weifang, enfatiza la importancia no solo de las pruebas, sino también de la interpretación experta y la presentación clara de informes. Nuestra experiencia en 12365: procesos de producción personalizados compradores mayoristas y OEMs 12366: garantiza que los datos de las pruebas se traduzcan en mejoras genuinas del producto y un rendimiento fiable para nuestros clientes. Facilitamos el acceso a tecnologías integrales de prueba y evaluación, ayudando a componentes cerámicos técnicos 12367: obtener una comprensión más profunda de los

12368: que adquieren.

12369: Preguntas frecuentes (FAQ) sobre equipos de prueba de SiC

R1: 12370: P1: ¿Cuáles son las pruebas más críticas para los componentes de SiC destinados a aplicaciones estructurales de alta temperatura como los muebles de horno? 12371: Para aplicaciones estructurales de alta temperatura como 12372: vigas de SiC, placas de SiC y rodillos de SiC

- 12373: utilizados como muebles de horno, las pruebas más críticas incluyen: 12374: Resistencia a la flexión (módulo de rotura - MOR) a temperaturas elevadas:

- 12375: Esto determina la capacidad de carga del componente de SiC a su temperatura de funcionamiento prevista, no solo a temperatura ambiente. 12376: Resistencia a la fluencia:

- Resistencia al choque térmico: 12377: Mide la capacidad del material para resistir la deformación lenta bajo una carga constante a altas temperaturas durante períodos prolongados. Esto es vital para la estabilidad dimensional a largo plazo.

- 12378: Choque térmico: 12378: Evalúa la capacidad del componente para soportar cambios rápidos de temperatura sin agrietarse, lo cual es común durante los ciclos de calentamiento y enfriamiento en los hornos.

- Coeficiente de expansión térmica (CTE): 12379: Resistencia a la oxidación: Carburo de silicio de unión por reacción (RBSiC o SiSiC) y Carburo de silicio sinterizado (SSiC) 12380: Evalúa qué tan bien el material de SiC resiste la degradación química (oxidación) en la atmósfera del horno a altas temperaturas, lo que puede afectar su resistencia y vida útil.

12381: Expansión térmica:

R2: 12381: Importante para comprender cómo se expandirá y contraerá el componente, y para garantizar la compatibilidad con otros materiales en la estructura del horno. Para estas aplicaciones, piezas de SiC a medida 12382: SiC de unión reactiva (RBSC) y SiC sinterizado (SSiC) 12382: son opciones comunes, y sus características específicas de alta temperatura necesitan una evaluación cuidadosa.12383: P2: ¿Cómo ayuda las pruebas no destructivas (NDT) a garantizar la calidad de las piezas de SiC personalizadas, especialmente para aplicaciones críticas como los equipos de procesamiento de semiconductores?

- 12384: Las pruebas no destructivas (NDT) son cruciales para 12385: piezas de SiC personalizadas

- 12385: en aplicaciones críticas como el procesamiento de semiconductores (por ejemplo, 12386: chucks de SiC, anillos de enfoque de SiC

- 12387: ) por varias razones: 12388: Detección de defectos internos:

- 12389: Técnicas como las pruebas ultrasónicas (UT) y la tomografía computarizada de rayos X (CT) pueden detectar defectos internos como vacíos, grietas o inclusiones que no son visibles en la superficie, pero que podrían comprometer la integridad o el rendimiento del componente (por ejemplo, provocando la generación de partículas o un calentamiento desigual). Las fuentes 8.1 y 8.2 discuten el papel de las NDT. 12390: Evaluación de la pureza y la homogeneidad:

- 12391: Si bien no miden directamente la pureza química, las NDT a veces pueden revelar variaciones de densidad o inclusiones que podrían indicar contaminación o falta de homogeneidad, lo cual es fundamental para prevenir la contaminación de las obleas. 12392: Verificación dimensional de características internas: componentes cerámicos técnicos se utilizan en procesos sensibles de fabricación de semiconductores. Sicarb Tech comprende los estrictos requisitos de la industria de los semiconductores y puede facilitar el acceso a componentes SiC que se han sometido a las evaluaciones NDT apropiadas para garantizar que cumplen con estos exigentes estándares.

12394: Capacidad de inspección al 100%:

R3: Al obtener módulos de potencia de SiC 12395: Los métodos NDT a menudo se pueden aplicar a cada componente (inspección al 100%) en lugar de solo a una muestra, lo cual es vital para aplicaciones donde una sola falla puede ser catastrófica o extremadamente costosa.

- 12396: Garantizar la integridad estructural sin daños: 12397: Como su nombre indica, las NDT no dañan la pieza, lo que permite una inspección exhaustiva sin comprometer la usabilidad del componente. Esto garantiza que solo

- Tensión de ruptura (V_BR): 12397: piezas de SiC

- Características de conmutación (t<sub>on</sub>, t<sub>off</sub>, E<sub>on</sub>, E<sub>off</sub>): 12399: P3: Si estamos obteniendo módulos de potencia de SiC para inversores de vehículos eléctricos, ¿cuáles son los parámetros eléctricos clave que debemos buscar en los informes de prueba y qué tipo de equipo se utiliza para medirlos?

- 12400: Para los inversores de vehículos eléctricos (EV), los informes de prueba deben destacar varios parámetros eléctricos clave que son críticos para el rendimiento, la eficiencia y la fiabilidad. Estos se miden típicamente utilizando analizadores de parámetros de semiconductores, trazadores de curvas, probadores especializados de ciclos de potencia y probadores de doble pulso: 12401: Resistencia en estado activado (R_DS(on)):

- Corrientes de fuga (I<sub>GSS</sub>, I<sub>DSS</sub>): 12402: Tensión de ruptura (V_BR):

- Resistencia/Impedancia térmica (R<sub>thJC</sub>): 12404: Características de conmutación (t<sub>on</sub>, t<sub>off</sub>, E<sub>on</sub>, E<sub>off</sub>):

- 12405: Estos son el tiempo de encendido, el tiempo de apagado, la energía de conmutación de encendido y la energía de conmutación de apagado. La conmutación rápida con baja pérdida de energía es una ventaja clave del SiC, lo que lleva a una mayor eficiencia del inversor y al potencial de componentes pasivos más pequeños (Fuente 1.1). 12406: Tensión de umbral (V_GS(th)):

- 12407: La tensión de puerta-fuente a la que el MOSFET comienza a conducir. La consistencia es importante para una conducción de puerta fiable. Si bien no son parámetros únicos, los datos de estas pruebas indican la robustez del módulo y la vida útil esperada en condiciones de estrés automotriz. Los kits de evaluación de dispositivos SiC modulares, como se menciona en la Fuente 1.1, se utilizan a menudo para realizar muchas de estas pruebas críticas, incluidas las pruebas de doble pulso para las características de conmutación y las pruebas de potencia continua para evaluar el rendimiento y la eficiencia térmicos. Sicarb Tech, con su enfoque en aplicaciones SiC avanzadas, puede ayudar a conectarlo con proveedores que brindan pruebas integrales e informes detallados para módulos de potencia SiC adaptados al exigente sector automotriz.

12409: Corriente de fuga de la puerta y corriente de fuga del drenaje cuando el dispositivo está apagado. Una baja fuga es crucial para minimizar la pérdida de energía en espera.

12410: Resistencia/Impedancia térmica (R<sub>thJC</sub>): 12411: Resistencia térmica de la unión a la carcasa, que indica la eficacia con la que se puede eliminar el calor del chip de SiC. Los valores más bajos son mejores para la está pavimentado con procesos de fabricación meticulosos y, crucialmente, pruebas exhaustivas. Como hemos explorado, los equipos de prueba de carburo de silicio y la rigurosa evaluación que permite no son meras ocurrencias tardías, sino pilares fundamentales que sustentan la calidad, la fiabilidad y la innovación que promete el SiC.

Para los ingenieros, profesionales técnicos de contratación, OEMsy distribuidores, comprender la importancia de las pruebas de SiC —desde la resistencia mecánica y la estabilidad térmica hasta el rendimiento eléctrico y la integridad interna— es clave para tomar decisiones informadas. Garantiza que el cerámica técnica de SiC integrado en sistemas críticos, ya sea en fábricas de semiconductores, vehículos aeroespaciales, hornos industriales de alta temperatura, o electrónica de potencia de vehículos eléctricos, ofrecerá el rendimiento y la longevidad esperados.

Los beneficios son claros: mayor calidad del producto, mayor fiabilidad del sistema, menor riesgo de fallos y la capacidad de superar los límites del avance tecnológico. La adhesión a las normas internacionales, la calibración diligente de los equipos y las mejores prácticas en la interpretación y la presentación de informes de datos son características distintivas de un proveedor de SiC consciente de la calidad.

Sicarb Tech está profundamente comprometido con este espíritu de calidad y precisión. Situados en la ciudad de Weifang, el corazón de la fabricación de piezas personalizables de SiC de China, y respaldados por las formidables capacidades científicas y tecnológicas de la Academia de Ciencias de China, hemos sido fundamentales para elevar los estándares de producción y tecnológicos de la industria SiC local. Nuestra posición única nos permite ofrecer acceso a una red de fábricas especializadas en SiC, todas las cuales se benefician de nuestra experiencia en ciencia de materiales, optimización de procesos y, fundamentalmente, tecnologías avanzadas de medición y evaluación. No solo lo conectamos con los proveedores; nos aseguramos de que el componentes SiC personalizados que usted adquiera sean de la más alta calidad, respaldados por pruebas exhaustivas y una profunda comprensión del rendimiento del material.

Tanto si necesita un diseño intrincado piezas de SSiC, robusto mobiliario de horno RBSiC, o de alta pureza SiC para aplicaciones de semiconductores, Sicarb Tech es su socio de confianza. No solo proporcionamos componentes SiC personalizados de mayor calidad y rentables de China, sino que también ofrecemos servicios integrales de transferencia de tecnología para aquellos que buscan establecer sus propias instalaciones de producción de SiC especializadas. Nuestro compromiso con las pruebas rigurosas y el control de calidad es inquebrantable, lo que garantiza que el carburo de silicio que obtiene a través de nosotros contribuya directamente a su excelencia industrial y ventaja competitiva.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.