El héroe invisible: cómo el carburo de silicio revoluciona los sistemas de corte por láser

Compartir

La tecnología de corte por láser se ha vuelto indispensable en una multitud de industrias, desde la fabricación de componentes electrónicos intrincados hasta la fabricación industrial pesada. La demanda de mayor precisión, velocidades de procesamiento más rápidas y una fiabilidad inquebrantable en los sistemas de corte por láser aumenta perpetuamente. Si bien la fuente del láser en sí suele ser la que más atención atrae, los materiales utilizados para construir los componentes críticos dentro de estos sistemas desempeñan un papel igualmente vital, aunque a menudo invisible. En esta búsqueda del rendimiento y la durabilidad óptimos, productos de carburo de silicio (SiC) personalizados han surgido como un material transformador, revolucionando silenciosamente las capacidades de los cortadores láser modernos. Para los ingenieros, los gerentes de adquisiciones y los compradores técnicos en sectores como los semiconductores, la industria aeroespacial y la fabricación avanzada, comprender el impacto del SiC se está volviendo cada vez más crucial.

El entorno operativo de un cortador láser es exigente. Los componentes a menudo se someten a intensas cargas térmicas, altas aceleraciones y la necesidad de una estabilidad dimensional excepcional. Los materiales tradicionales como el aluminio o el acero, aunque ampliamente utilizados, pueden exhibir limitaciones en la expansión térmica, la rigidez o la resistencia al desgaste, lo que en última instancia limita el potencial de rendimiento del sistema láser. Aquí es donde las propiedades únicas de técnico cerámica, específicamente el carburo de silicio, ofrecen un importante salto adelante. La capacidad del SiC para mantener su forma y función en condiciones extremas lo convierte en un candidato ideal para la fabricación de corte por láser de alto rendimiento componentes, lo que lleva a una mayor precisión, longevidad y eficiencia general del sistema. A medida que las industrias superan los límites de lo que puede lograr el corte por láser, la integración de cerámicas avanzadas en sistemas láser, particularmente las piezas de SiC diseñadas a medida, ya no es una consideración de nicho, sino un imperativo estratégico para lograr una ventaja competitiva.

¿Por qué carburo de silicio? Desglosando las ventajas del material para los componentes del cortador láser

La elección del carburo de silicio para los componentes críticos del cortador láser no es arbitraria; es una decisión arraigada en una notable combinación de propiedades físicas y térmicas que superan a los materiales convencionales en varios aspectos clave. Para piezas láser industriales sometidas a tensiones dinámicas y temperaturas fluctuantes, el SiC ofrece un conjunto convincente de ventajas. Comprender estos beneficios es clave para los profesionales de adquisiciones y los ingenieros que buscan obtener componentes láser cerámicos que ofrecen mejoras tangibles en el rendimiento.

Uno de los atributos más significativos del SiC es su excepcional gestión térmica capacidad. Cuenta con una alta conductividad térmica, a menudo comparable o superior a la de muchos metales, lo que le permite disipar el calor rápidamente. Esto es fundamental para los componentes cercanos a la trayectoria del láser o aquellos que experimentan fricción por movimientos rápidos. Simultáneamente, el SiC exhibe un coeficiente de expansión térmica muy bajo. Esto significa que a medida que cambian las temperaturas, los componentes de SiC se expanden o contraen mínimamente, lo que garantiza la estabilidad dimensional y mantiene la alineación precisa necesaria para un enfoque láser y una entrega de haz precisos. Esta combinación es particularmente vital para mantener el punto focal y la precisión de la trayectoria del láser, lo que impacta directamente en la calidad y la consistencia del corte.

Otro factor crucial es el sobresaliente de SiC relación rigidez-peso. El carburo de silicio es un material increíblemente rígido, significativamente más que el aluminio o el acero. Este alto módulo de elasticidad significa que los componentes de SiC resisten la deformación bajo carga, lo cual es esencial para componentes como estructuras de soporte, pórticos o monturas de espejos que se someten a una rápida aceleración y desaceleración. Debido a que el SiC también es relativamente liviano (menos denso que la mayoría de los metales), los componentes se pueden diseñar para una alta rigidez sin agregar masa excesiva. Esto se traduce en velocidades de movimiento posibles más rápidas, inercia reducida y, en consecuencia, mayor rendimiento para el sistema de corte por láser.

Más allá de la superioridad térmica y mecánica, el SiC ofrece una excelente resistencia al desgaste e inercia química. En entornos donde puede haber partículas o gases reactivos, la dureza y la resistencia a la abrasión y la corrosión del SiC garantizan una vida útil operativa más larga para componentes como boquillas o ventanas protectoras. Esta durabilidad reduce el tiempo de inactividad por mantenimiento y reemplazo, lo que contribuye a un menor costo total de propiedad.

Para ilustrar la comparación, considere la siguiente tabla:

| Propiedad | Carburo de silicio (SSiC típico) | Aluminio (aleación 6061) | Acero (inoxidable 304) | Unidad | Importancia para los cortadores láser |

|---|---|---|---|---|---|

| Densidad | ~3.1-3.2 | ~2.7 | ~8.0 | g/cm³ | Menor masa para una aceleración más rápida (ventajoso para SiC) |

| Módulo de Young (rigidez) | >400 | ~69 | ~193-200 | GPa | Mayor rigidez para una mejor precisión bajo cargas dinámicas (SiC sobresale) |

| Conductividad térmica | 120-200 | ~167 | ~16.2 | W/(m·K) | Disipación de calor más rápida (el SiC es muy bueno) |

| Coef. de Expansión Térmica | ~2.4-4.5 | ~23 | ~17 | 10−6/K | Cambio dimensional mínimo con la temperatura (SiC sobresale) |

| Dureza (Knoop) | ~2500-2800 | ~107 (Brinell) | ~215 (Brinell) | – | Mayor resistencia al desgaste (SiC sobresale) |

Los datos muestran claramente por qué componentes láser de carburo de silicio se favorecen cada vez más para aplicaciones que exigen lo máximo en precisión, velocidad y fiabilidad. Para las empresas que buscan cerámica técnica al por mayor o especializado Componentes OEM de SiC, estas ventajas inherentes del material se traducen directamente en un rendimiento de corte por láser superior y una mayor productividad.

Componentes clave de carburo de silicio que optimizan la precisión y la durabilidad del cortador láser

Las ventajas teóricas del carburo de silicio realmente brillan cuando se aplican a componentes específicos dentro de un sistema de corte por láser. Al reemplazar estratégicamente los materiales tradicionales con Piezas de SiC personalizadas para OEM y los usuarios finales, los fabricantes pueden desbloquear nuevos niveles de precisión, velocidad y vida útil operativa. Exploremos algunas aplicaciones clave donde el SiC marca una diferencia significativa:

Espejos y ópticas láser de SiC: Quizás la aplicación más crítica del SiC en los sistemas láser es en espejos y monturas ópticas. Espejos láser de SiC ofrecen una estabilidad térmica sin igual. El bajo coeficiente de expansión térmica (CTE) junto con la alta conductividad térmica significa que, incluso cuando se somete a una alta potencia láser, la superficie del espejo permanece excepcionalmente plana y estable, lo que evita el efecto de lente térmica o la distorsión. Esto asegura que el haz láser permanezca enfocado y dirigido con precisión, lo cual es primordial para el corte de características finas y la calidad constante. El carburo de silicio sinterizado (SSiC) es a menudo el grado preferido para estas aplicaciones debido a su alta pureza y capacidad de pulido para lograr superficies súper lisas (Ra bajo) esencial para una alta reflectividad y una dispersión mínima. La naturaleza ligera del SiC también permite movimientos más rápidos del escaneo y del sistema de entrega del haz.

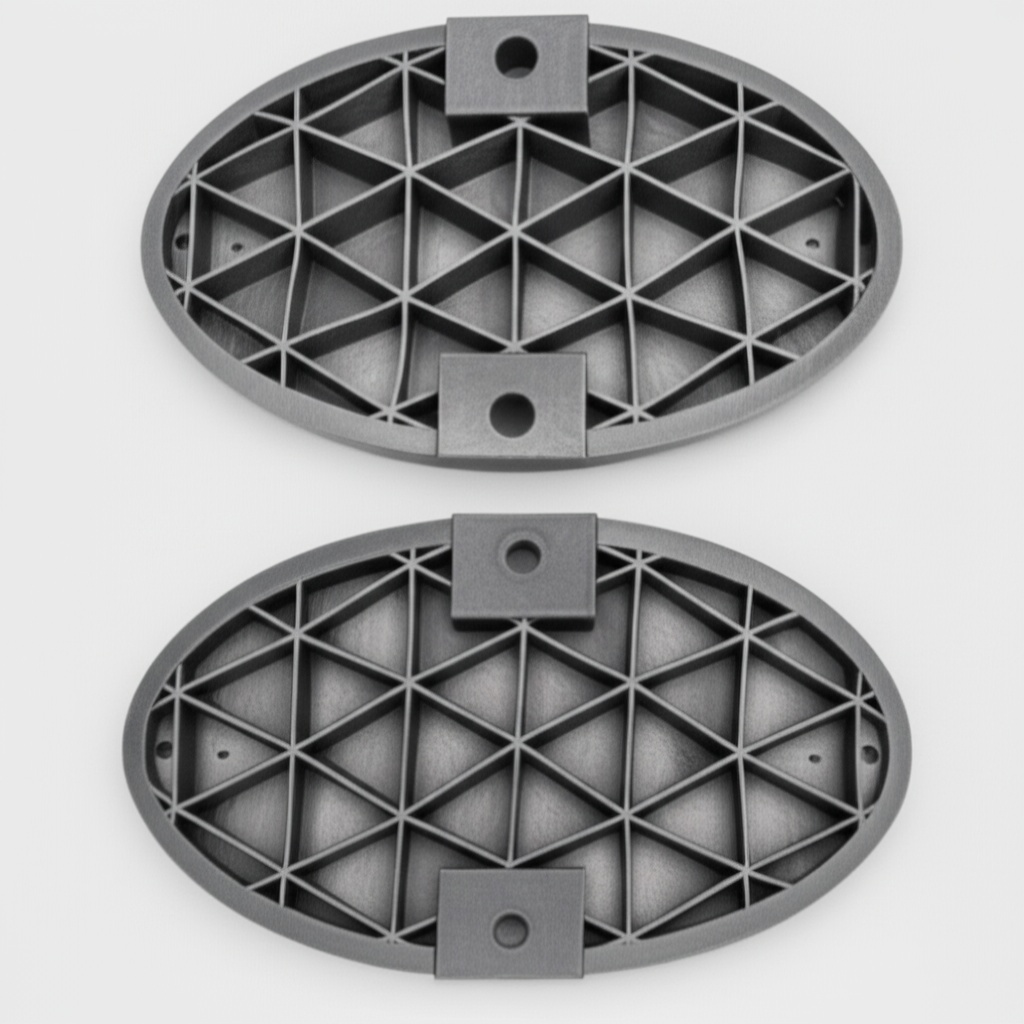

Bancos ópticos, etapas y pórticos de SiC: Los componentes estructurales que guían el cabezal láser o soportan la pieza de trabajo exigen una rigidez extrema y una amortiguación de vibraciones. Bancos ópticos de SiC y las etapas de movimiento de precisión hechas de SiC proporcionan una plataforma mucho más estable que sus contrapartes metálicas. El alto módulo de Young del SiC minimiza las deflexiones y vibraciones, incluso durante las rápidas aceleraciones y desaceleraciones del cabezal de corte. Esta estabilidad mejorada se traduce directamente en una mayor precisión de corte y la capacidad de mantener tolerancias ajustadas sobre grandes áreas de corte. Además, la naturaleza ligera reduce las cargas inerciales en los motores de accionamiento, lo que potencialmente permite velocidades de desplazamiento más rápidas y un mayor rendimiento.

Boquillas láser y componentes de protección: Las boquillas láser, que dirigen el gas de asistencia al punto de corte, operan en un entorno hostil de altas temperaturas y material fundido expulsado. Las boquillas de SiC ofrecen una resistencia al desgaste superior y pueden soportar temperaturas más altas que muchas boquillas metálicas. Esto conduce a una vida útil más larga de la boquilla, una menor contaminación del corte y una dinámica de flujo de gas más consistente. Del mismo modo, el SiC se puede utilizar para ventanas o protectores protectores en áreas expuestas a la radiación láser o subproductos del proceso, beneficiándose de su resistencia al choque térmico e inercia química.

Otras piezas estructurales y de desgaste: Más allá de estas aplicaciones primarias, componentes SiC personalizados se puede diseñar para varios otros elementos estructurales o piezas de desgaste dentro de un cortador láser donde una combinación de rigidez, estabilidad térmica y resistencia al desgaste es beneficiosa. Esto podría incluir rieles de guía, componentes de cojinetes o accesorios especializados.

La integración de estos piezas de SiC de alta precisión es un testimonio de la versatilidad del material. Empresas como Sicarb Tech, que aprovechan el extenso ecosistema de fabricación de SiC en Weifang, China, son fundamentales para proporcionar estos avanzados soluciones de materiales cerámicos. Su experiencia garantiza que los componentes de SiC no solo sean materialmente superiores, sino que también se fabriquen según las especificaciones exactas requeridas por la industria del láser. Al asociarse con un proveedor de SiC con conocimientos, los OEM y los compradores técnicos pueden incorporar con confianza estos materiales avanzados para superar los límites de rendimiento de sus sistemas de corte por láser.

Elegir el grado de SiC adecuado para su aplicación láser: una guía para ingenieros

El carburo de silicio no es un material monolítico; abarca varios grados, cada uno con distintos procesos de fabricación, microestructuras y perfiles de propiedades resultantes. Seleccionar el grado óptimo de SiC es fundamental para maximizar el rendimiento y la rentabilidad de componentes del cortador láser SiC. Esta decisión a menudo implica equilibrar las propiedades deseadas, como la conductividad térmica, la densidad, la porosidad y la capacidad de fabricación, con los requisitos específicos de la aplicación y las consideraciones presupuestarias. Ingenieros y especialistas en adquisiciones que se abastecen cerámica técnica deben estar familiarizados con las opciones principales.

Carburo de silicio sinterizado (SSiC): el campeón de alta pureza El SSiC se produce mediante la sinterización de polvo fino de SiC a temperaturas muy altas (típicamente > 2000∘C), a menudo con ayudas de sinterización no óxidas. El resultado es un material de SiC denso y de una sola fase con una dureza excepcional, alta resistencia, excelente inercia química y buena conductividad térmica.

- Ventajas clave para los sistemas láser:

- Aplicaciones ópticas: Su alta pureza y su capacidad para pulirse hasta obtener superficies extremadamente lisas hacen que el SSiC sea ideal para Espejos láser de SiC y otros componentes ópticos que requieren alta reflectividad y dispersión mínima.

- Resistencia al desgaste: La dureza superior se traduce en un excelente rendimiento en aplicaciones de alto desgaste como boquillas o componentes de guía.

- Estabilidad térmica: La buena conductividad térmica y el bajo CTE contribuyen a la estabilidad dimensional en piezas cargadas térmicamente.

- Consideraciones: En general, el SSiC es más caro y puede ser más difícil de mecanizar en formas altamente complejas en comparación con algunos otros grados.

Carburo de silicio de unión reactiva (RBSiC o SiSiC): el caballo de batalla versátil El carburo de silicio de unión reactiva, también conocido como carburo de silicio infiltrado con silicio (SiSiC), se fabrica infiltrando una preforma porosa de granos de SiC y carbono con silicio fundido. El silicio reacciona con el carbono para formar SiC adicional, que une los granos originales. El material final normalmente contiene un 8-15% de silicio libre.

- Ventajas clave para los sistemas láser:

- Formas complejas: RBSiC/SiSiC es más fácil de formar en formas netas grandes y complejas con tolerancias relativamente ajustadas, lo que reduce la necesidad de un extenso post-mecanizado. Esto lo hace adecuado para componentes estructurales más grandes como Bancos ópticos de SiC o brazos de soporte.

- Buena Conductividad Térmica: La presencia de silicio libre a menudo mejora la conductividad térmica en comparación con algunas otras cerámicas.

- Rentabilidad: Generalmente más rentable para piezas más grandes o más intrincadas que SSiC.

- Porosidad cero: Por lo general, exhibe una porosidad muy baja o nula, lo cual es beneficioso para aplicaciones de vacío o cuando la permeabilidad al gas es una preocupación.

- Consideraciones: La presencia de silicio libre limita su temperatura máxima de servicio (típicamente alrededor de 1350∘C−1380∘C) en comparación con SSiC. También puede ser menos resistente a ciertos entornos químicos agresivos.

Otros grados de SiC: Si bien SSiC y RBSiC son los más comunes para los componentes del sistema láser, existen otros grados como SiC de unión de nitruro (NBSiC) o CVD-SiC (SiC depositado por vapor químico). El CVD-SiC, por ejemplo, ofrece una pureza ultra alta y una conductividad térmica excepcional, lo que lo hace adecuado para aplicaciones de gestión térmica u óptica muy exigentes, aunque tiene un costo superior.

La

| Característica | SiC sinterizado (SSiC) | SiC unido por reacción (RBSiC/SiSiC) | Beneficio principal para aplicaciones láser |

|---|---|---|---|

| Pureza | Muy alto (típicamente >98% SiC) | Contiene silicio libre (8-15%) | SSiC para superficies ópticas ultra puras |

| Densidad | ~3.10 – 3.15 g/cm³ | ~3.02 – 3.10 g/cm³ | Ambos son ligeros, el SSiC es ligeramente más denso |

| Temperatura máxima de servicio | >1600∘C (en atmósfera inerte) | ~1380∘C | SSiC para exposición a temperaturas más altas |

| Conductividad térmica | Buena a excelente (120-180 W/mK) | Excelente (120-200 W/mK) | El RBSiC puede tener una ventaja debido al Si libre; ambos son buenos para la gestión térmica. |

| Idoneidad para óptica | Excelente (altamente pulible) | Aceptable (se puede pulir, pero puede tener limitaciones) | El SSiC es la opción principal para espejos de SiC y óptica de alta calidad. |

| Capacidad de forma compleja | Más desafiante, a menudo requiere mecanizado | Excelente (posible conformación de forma neta) | RBSiC para piezas estructurales complejas como etapas de SiC o soportes personalizados. |

| Coste relativo | Más alto | Moderado a inferior | El RBSiC suele ser más rentable para piezas más grandes/complejas. |

Ingeniería de precisión: diseño y fabricación de componentes de SiC personalizados para cortadoras láser

Las propiedades excepcionales del carburo de silicio lo convierten en un material muy deseable para los componentes de las cortadoras láser, pero su dureza y fragilidad inherentes también presentan desafíos únicos en el diseño y la fabricación. Lograr la precisión requerida para fabricación de SiC personalizada, especialmente para diseños intrincados ingeniería de diseño de sistemas láser, exige conocimientos especializados, mecanizado cerámico de precisión técnicas y un enfoque colaborativo entre el diseñador y el fabricante de componentes de SiC.

Consideraciones de diseño para la capacidad de fabricación: Al diseñar componentes de SiC, los ingenieros deben considerar los principios de "diseño para la fabricabilidad" (DfM) específicos de las cerámicas técnicas:

- Complejidad geométrica: Si bien los grados como el RBSiC permiten la conformación casi neta de geometrías complejas, las características excesivamente intrincadas, las esquinas internas afiladas o las paredes muy delgadas pueden aumentar la dificultad y el costo de fabricación. Generalmente se prefieren radios generosos y espesores de pared uniformes.

- Tolerancias: El SiC se puede mecanizar con tolerancias muy ajustadas, pero las tolerancias más estrictas aumentan significativamente el tiempo y el costo de mecanizado. Los diseñadores deben especificar las tolerancias más ajustadas solo donde sea funcionalmente necesario.

- Unión y ensamblaje: Si el componente de SiC necesita unirse a otras piezas (metálicas o cerámicas), el diseño debe adaptarse a las técnicas de unión adecuadas (por ejemplo, soldadura fuerte, ajuste por contracción, unión adhesiva) y tener en cuenta las diferencias en la expansión térmica.

- Concentraciones de estrés: Dada la naturaleza quebradiza del SiC, los diseños deben apuntar a minimizar las concentraciones de tensión. Esto implica evitar esquinas afiladas, muescas y cambios bruscos en la sección transversal. A menudo se emplea el análisis de elementos finitos (FEA) para identificar y mitigar las regiones de alta tensión.

- Integración de características: Considere integrar múltiples funciones en un solo componente de SiC si es factible, ya que esto puede reducir la complejidad del ensamblaje y los posibles puntos de falla. Sin embargo, esto también puede aumentar la complejidad de la pieza individual de SiC.

Procesos de fabricación: La fabricación de componentes de SiC personalizados generalmente implica varias etapas:

- Preparación del polvo: Comenzando con polvos de SiC de alta calidad y aditivos apropiados.

- Conformado: Dar forma al polvo en un cuerpo verde. Los métodos comunes incluyen:

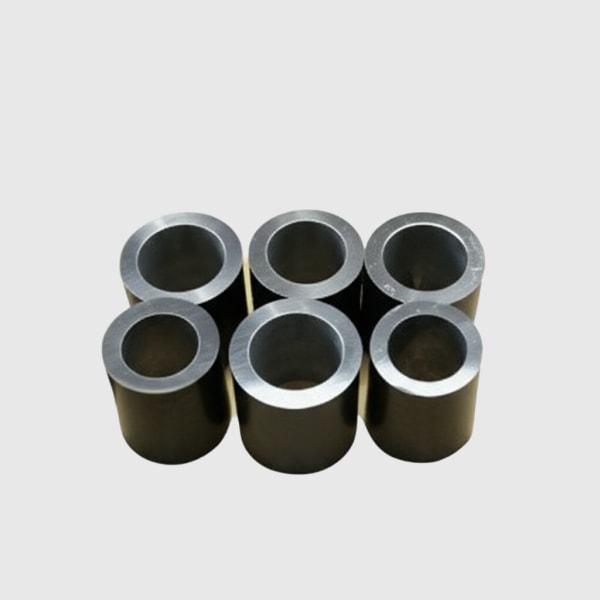

- Prensado (uniaxial, isostático): Adecuado para formas más simples y producción de alto volumen.

- Colado en barbotina/Moldeo por inyección: Para geometrías más complejas.

- Extrusión: Para crear piezas con secciones transversales uniformes, como varillas o tubos.

- Mecanizado en verde: Mecanizado del componente en su estado "verde" (pre-sinterizado). El material es mucho más blando en esta etapa, lo que facilita el mecanizado y lo hace menos costoso.

- Sinterización/Unión por reacción: Cocción del cuerpo verde a altas temperaturas para lograr la densificación y desarrollar las propiedades finales del material.

- Mecanizado duro (rectificado, lapeado, pulido): Debido a la extrema dureza del SiC, el modelado final y el logro de tolerancias ajustadas o acabados superficiales finos requieren rectificado, lapeado y pulido con diamante. Esta es la parte más costosa y que requiere más tiempo del proceso para mecanizado de precisión de SiC. El mecanizado por descarga eléctrica (EDM) también se puede utilizar para ciertos grados de SiC conductores.

La ventaja de SicSino en la personalización: Aquí es donde un proveedor con una profunda experiencia técnica, como Sicarb Tech, se vuelve invaluable. Ubicada en Weifang, una ciudad que representa más del 80% de la producción de SiC de China, SicSino ha sido fundamental para avanzar en la tecnología de producción de SiC local desde 2015. Respaldada por el Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China, SicSino posee un equipo profesional de primer nivel nacional especializado en la producción personalizada de productos de carburo de silicio. Ofrecen un conjunto completo de servicios, que incluyen:

- Experiencia en materiales y procesos: Orientación sobre la selección del grado de SiC y la ruta de fabricación óptimos.

- Soporte de diseño: Colaboración con los clientes para optimizar los diseños para la fabricabilidad y el rendimiento.

- Capacidades de fabricación avanzadas: Acceso a una amplia gama de tecnologías de conformado y mecanizado.

- Proceso integrado: Desde los materiales hasta los productos terminados, lo que garantiza el control de calidad en todo momento.

Al asociarse con SicSino, las empresas pueden abordar con confianza los desafíos de fabricación de SiC a medida, asegurando que los componentes de su cortadora láser cumplan con las especificaciones más exigentes de rendimiento y confiabilidad. Su compromiso de proporcionar soluciones de SiC personalizadas de SicSino de mayor calidad y competitivas en costos los convierte en un socio estratégico para los fabricantes de equipos originales y los compradores técnicos de todo el mundo.

Garantizar el máximo rendimiento: post-procesamiento, revestimiento y garantía de calidad para piezas láser de SiC

Crear un componente de carburo de silicio con una forma precisa es un logro significativo, pero para muchas aplicaciones láser exigentes, particularmente aquellas que involucran óptica o precisión extrema, el post-procesamiento adicional, los revestimientos especializados y la garantía de calidad rigurosa son esenciales para desbloquear el máximo rendimiento. Estos pasos finales transforman un blanco de SiC bien fabricado en un espejo láser de SiCaltamente funcional, un componente óptico de SiCde precisión o una pieza estructural duradera lista para la integración.

Post-procesamiento para la perfección de la superficie y la precisión dimensional:

- Rectificado: Después del sinterizado o la unión por reacción, las piezas de SiC generalmente se rectifican con diamante para lograr la forma primaria y las tolerancias dimensionales. Este proceso elimina cualquier distorsión de la cocción y acerca el componente a sus especificaciones finales.

- Lapeado: Para aplicaciones que requieren superficies muy planas o tolerancias de espesor extremadamente ajustadas, se emplea el lapeado. Esto implica desgastar la superficie de SiC contra una placa plana con lodos abrasivos finos, lo que resulta en una planitud y un paralelismo excepcionales. El pulido de espejos de SiC a menudo comienza con etapas de lapeado.

- Pulido: Para lograr las superficies ultra suaves necesarias para los componentes ópticos (por ejemplo, espejos con baja dispersión y alta reflectividad) o para los componentes que requieren una fricción mínima, el pulido es el paso final. Esto utiliza abrasivos de diamante progresivamente más finos para reducir la rugosidad de la superficie (Ra) a niveles nanométricos. La calidad del pulido es fundamental para la eficiencia y la longevidad de los revestimientos ópticos para SiC.

- Biselado de bordes y acabado de orificios: La atención al detalle, como el biselado preciso de los bordes o el acabado de los orificios internos, puede ser crucial para el ajuste, el ensamblaje y la prevención de concentraciones de tensión.

Revestimientos especializados para una funcionalidad mejorada: Si bien el SiC en sí tiene excelentes propiedades intrínsecas, los revestimientos pueden mejorar aún más su rendimiento en aplicaciones láser específicas:

- Revestimientos reflectantes: Para Espejos láser de SiC, se aplican revestimientos metálicos (por ejemplo, oro, plata, aluminio) o dieléctricos para maximizar la reflectividad en longitudes de onda láser específicas. La elección del revestimiento depende del tipo de láser (por ejemplo, CO2, Nd:YAG, láser de fibra) y del entorno operativo.

- Revestimientos protectores: En algunos casos, se pueden aplicar revestimientos protectores delgados para mejorar la resistencia a entornos químicos específicos o para modificar la energía superficial.

- Revestimientos antirreflectantes (AR): Para la óptica de SiC transmisiva (menos común pero posible para ciertas aplicaciones de infrarrojo), los revestimientos AR pueden reducir las pérdidas por reflexión.

Garantía de calidad y metrología: Riguroso Las pruebas de componentes cerámicos y la metrología rigurosas son innegociables para las piezas láser de SiC de alto rendimiento. Esto garantiza que cada componente cumpla con las especificaciones estrictas.

- Inspección dimensional: Uso de máquinas de medición de coordenadas (CMM), escáneres láser y otras herramientas de metrología de precisión para verificar todas las dimensiones críticas, las tolerancias y las características geométricas (GD&T).

- Medición de la rugosidad y la planitud de la superficie: Empleo de perfilómetros, interferómetros y microscopía de fuerza atómica (AFM) para cuantificar la rugosidad de la superficie (Ra, Rq) y la planitud (por ejemplo, λ/10, λ/20).

- Verificación de las propiedades del material: Se pueden utilizar métodos de prueba no destructivos (NDT) como las pruebas ultrasónicas para verificar si hay defectos o inconsistencias internas. También se pueden realizar comprobaciones de densidad y porosidad.

- Pruebas de rendimiento óptico: Para espejos y óptica, la reflectividad, la dispersión y la calidad de la superficie se prueban de acuerdo con los estándares de la industria.

Asociación para la excelencia: selección de su proveedor de componentes de carburo de silicio para sistemas láser

La integración exitosa de componentes de carburo de silicio personalizados en sistemas avanzados de corte por láser depende significativamente de las capacidades y la confiabilidad de su proveedor de SiC. Elegir el socio adecuado va más allá de simplemente obtener un material; implica encontrar un experto en cerámica técnica que pueda proporcionar soporte de diseño, orientación en la selección de materiales, calidad constante y plazos de entrega confiables. Para los fabricantes de equipos originales y los profesionales de adquisiciones, esta selección es una decisión estratégica que afecta el rendimiento del producto, los ciclos de innovación y la resistencia de la cadena de suministro.

Al evaluar un potencial proveedor de componentes de SiC, considere los siguientes criterios clave:

- Conocimientos técnicos y experiencia:

- ¿El proveedor tiene un conocimiento profundo de varios grados de SiC (por ejemplo, SSiC, RBSiC/SiSiC) y su idoneidad para diferentes aplicaciones láser?

- ¿Pueden ofrecer asesoramiento sobre el diseño para la fabricabilidad de diseños complejos Componentes OEM de SiC?

- ¿Tienen un historial comprobado en la industria del láser o en sectores de alta tecnología similares?

- Calidad y consistencia del material:

- ¿Cuáles son sus procesos de abastecimiento de materias primas y control de calidad?

- ¿Pueden proporcionar certificaciones de materiales y trazabilidad de lotes?

- ¿Existe coherencia en las propiedades del material de un lote a otro?

- Personalización y capacidades de fabricación:

- ¿Poseen las tecnologías necesarias de conformado, mecanizado en verde, sinterización/unión por reacción y mecanizado cerámico de precisión (rectificado, lapeado, pulido)?

- ¿Pueden manejar geometrías complejas y tolerancias ajustadas comunes en componentes del sistema láser?

- ¿Están equipados para el post-procesamiento especializado, como la preparación de revestimientos ópticos?

- Sistemas de gestión de calidad:

- ¿Están certificados por ISO o cumplen con otros estándares de calidad relevantes de la industria?

- ¿Qué equipo de metrología e inspección utilizan?

- ¿Pueden proporcionar documentación de calidad e informes de inspección completos?

- Plazo de entrega, escalabilidad y fiabilidad de la cadena de suministro:

- ¿Cuáles son sus plazos de entrega típicos para los componentes personalizados?

- ¿Pueden escalar la producción para satisfacer sus requisitos de volumen, tanto para la creación de prototipos como para la producción en serie?

- ¿Cómo gestionan su cadena de suministro para garantizar la fiabilidad, especialmente para las materias primas críticas?

- Rentabilidad:

- Si bien el costo es un factor, debe equilibrarse con la calidad, la fiabilidad y el soporte técnico. El precio más bajo no siempre es el mejor valor para los componentes de alto rendimiento.

- Soporte al cliente y comunicación:

- ¿Responden a las consultas y son proactivos en la comunicación?

- ¿Pueden proporcionar soporte técnico continuo durante todo el ciclo de vida del producto?

Sicarb Tech: Su socio de confianza en carburo de silicio personalizado

Para las empresas que buscan un proveedor de carburo de silicio en China fiable y altamente capacitado el proveedor de carburo de silicio en China, Sicarb Tech destaca como una opción convincente. Situada en la ciudad de Weifang, el epicentro de la fabricación de piezas personalizables de SiC en China, SicSino encarna la solidez industrial de la región y la eleva con tecnología de vanguardia y un compromiso con los estándares globales.

Las ventajas distintivas de SicSino incluyen:

- Sólido respaldo y experiencia: Como parte del Parque de Innovación de la Academia de Ciencias de China (Weifang) y colaborando estrechamente con el Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China, SicSino aprovecha capacidades científicas y tecnológicas sin precedentes, y una rica reserva de talentos. Esta conexión asegura el acceso a los últimos avances en la ciencia y el procesamiento de materiales de SiC.

- Comprobado Transferencia de tecnología: Desde 2015, SicSino ha estado introduciendo e implementando tecnología avanzada de producción de SiC, ayudando a más de 10 empresas locales a lograr una producción a gran escala y actualizaciones tecnológicas. Esto demuestra su profundo conocimiento de toda la cadena de valor del SiC.

- Soporte integral de personalización: Poseen una amplia gama de tecnologías, que abarcan el desarrollo de materiales, el diseño de procesos, la fabricación de componentes y la medición y evaluación detalladas. Este enfoque integrado les permite satisfacer las diversas y complejas necesidades de personalización de productos personalizados de SicSino.

- Calidad fiable y garantía de suministro: Con un equipo profesional de primer nivel y una sólida red de fabricación local, SicSino ofrece componentes de SiC personalizados de mayor calidad y competitividad en costes. Su compromiso con la calidad es inquebrantable, lo que garantiza que las piezas cumplan con las estrictas especificaciones internacionales.

- Servicios de espectro completo (proyectos llave en mano): Más allá del suministro de componentes, SicSino también se compromete a ayudar a los clientes a establecer sus propias instalaciones especializadas de producción de SiC. Pueden proporcionar transferencia de tecnología, diseño de fábrica, adquisición de equipos, instalación, puesta en marcha y soporte de producción de prueba, una oferta única que subraya su profunda experiencia.

Al elegir Sicarb Tech como su socio OEM de SiC, obtiene acceso no solo a componentes de SiC superiores, sino también a una gran cantidad de conocimientos y un compromiso con el fomento del avance tecnológico en la industria de la cerámica avanzada. Su capacidad para unir la investigación de vanguardia con la producción a escala industrial los convierte en un proveedor fiable y con visión de futuro para las exigentes aplicaciones de sistemas láser.

Preguntas frecuentes (FAQ) sobre el carburo de silicio en cortadoras láser

A medida que los ingenieros y los especialistas en adquisiciones exploran la integración del carburo de silicio en sus sistemas de corte por láser, surgen varias preguntas comunes. Abordar estas preguntas puede ayudar a aclarar los beneficios y las consideraciones prácticas del uso de este material cerámico avanzado.

P1: ¿Se pueden utilizar componentes de carburo de silicio con todo tipo de láseres (por ejemplo, CO2, fibra, Nd:YAG)? R1: Sí, las excelentes propiedades térmicas y mecánicas del carburo de silicio hacen que sus componentes, particularmente espejos y elementos estructurales, sean beneficiosos en una amplia gama de tipos de láser. Para Óptica láser de SiC, el grado específico de SiC (a menudo SSiC por su capacidad de pulido) y cualquier revestimiento óptico aplicado se optimizarán para la longitud de onda y la potencia del láser. Por ejemplo, los espejos de SiC pueden recubrirse para una alta reflectividad en el infrarrojo lejano para láseres de CO2 o en el infrarrojo cercano para láseres de fibra y Nd:YAG. La estabilidad térmica inherente del SiC es ventajosa independientemente de la fuente del láser, ya que ayuda a mantener la alineación óptica y la integridad de los componentes bajo cargas térmicas variables. Sicarb Tech puede ayudar a seleccionar o desarrollar componentes de SiC adecuados para longitudes de onda de láser específicas y condiciones de funcionamiento.

P2: ¿Cuáles son las principales implicaciones de coste del uso de componentes de carburo de silicio personalizados en comparación con los materiales tradicionales como el aluminio o los aceros especializados? R2: Los componentes de carburo de silicio personalizados generalmente tienen un coste inicial más elevado en comparación con las piezas metálicas estándar. Esto se debe al procesamiento de materias primas, el conformado y, en particular, el mecanizado con diamante más complejos y que consumen más energía necesarios para mecanizado de precisión de SiC debido a su extrema dureza. Sin embargo, es fundamental tener en cuenta el coste total de propiedad (TCO).

- Ganancias de rendimiento: Las piezas de SiC pueden conducir a un mayor rendimiento de la cortadora láser (debido al aumento de la velocidad y la precisión), una mejor calidad de corte y la capacidad de procesar materiales más exigentes.

- Longevidad y durabilidad: La resistencia al desgaste superior y la estabilidad térmica significan que los componentes de SiC a menudo duran significativamente más, lo que reduce la frecuencia de reemplazo y el tiempo de inactividad.

- Mantenimiento reducido: La estabilidad y la durabilidad del SiC pueden conducir a menores requisitos de mantenimiento para el sistema láser. Cuando se consideran estos factores, la inversión inicial en piezas de SiC a medida puede compensarse con una mayor productividad y menores costes operativos durante la vida útil del sistema. SicSino, aprovechando el eficiente ecosistema de fabricación en Weifang, se esfuerza por ofrecer componentes de SiC de alta calidad.

P3: ¿Cómo gestiona Sicarb Tech las solicitudes de componentes de SiC personalizados altamente complejos o novedosos para sistemas láser? R3: Sicarb Tech está específicamente orientada a gestionar diversas y complejas necesidades de personalización. Su enfoque implica:

- Consulta en profundidad: Su equipo de expertos trabaja en estrecha colaboración con los clientes para comprender los requisitos específicos de la aplicación, las condiciones de funcionamiento y los objetivos de rendimiento de los componentes láser de SiC personalizados.

- Experiencia en materiales y diseño: Aprovechando su sólida conexión con la Academia China de Ciencias y su propia y amplia experiencia, brindan orientación sobre el grado óptimo de SiC, el diseño de componentes para la capacidad de fabricación y las posibles compensaciones de rendimiento.

- Plataforma tecnológica integrada: SicSino posee una amplia gama de tecnologías que cubren la ciencia de los materiales, la ingeniería de procesos, el diseño y la medición y evaluación avanzadas. Esto les permite desarrollar soluciones a medida desde cero si es necesario.

- Prototipos e iteración: Pueden facilitar la creación rápida de prototipos y trabajar a través de mejoras iterativas del diseño para lograr el resultado deseado.

- Acceso al centro de SiC de Weifang: Al estar en el corazón de la industria del SiC de China, pueden recurrir a una vasta red de capacidades especializadas al tiempo que garantizan una estricta supervisión de la calidad. Para diseños novedosos o particularmente desafiantes, las capacidades de I+D de SicSino y su compromiso de ser un socio de innovación, no solo un proveedor de piezas, los hacen muy adecuados para abordar tales proyectos. Su objetivo es proporcionar no solo componentes, sino también soluciones de materiales cerámicos.

P4: ¿Cuáles son los plazos de entrega típicos para los componentes de SiC personalizados para equipos de corte por láser? R4: Los plazos de entrega para productos personalizados de carburo de silicio pueden variar significativamente en función de varios factores:

- Complejidad de la pieza: Los diseños más intrincados con tolerancias más estrictas generalmente requerirán tiempos de fabricación más largos.

- Grado SiC: Algunos grados pueden tener ciclos de procesamiento o sinterización de materias primas más largos.

- Cantidad solicitada: Las pequeñas tiradas de prototipos pueden tener plazos de entrega diferentes a los de los volúmenes de producción más grandes.

- Post-procesamiento requerido: El mecanizado extenso, el lapeado, el pulido o los requisitos de recubrimiento especializado aumentarán el plazo de entrega.

- Cartera de pedidos actual: Capacidad del proveedor en el momento del pedido. Generalmente, los plazos de entrega pueden oscilar entre unas pocas semanas para componentes más sencillos y pequeños y varios meses para pedidos muy complejos, grandes o de gran volumen. Es crucial discutir las expectativas de los plazos de entrega al principio del proceso de adquisición. Sicarb Tech trabaja para proporcionar estimaciones realistas de los plazos de entrega y se esfuerza por una planificación de la producción eficiente para cumplir con los plazos de los clientes, beneficiándose de la capacidad de producción ágil y a gran escala dentro del clúster de SiC de Weifang. Fomentan la participación temprana para facilitar plazos de proyecto más fluidos.

Conclusión: El valor duradero del carburo de silicio a medida en entornos industriales exigentes

La integración de componentes de carburo de silicio a medida en los sistemas de corte por láser representa un avance tecnológico significativo, que supera los límites de la precisión, la velocidad y la fiabilidad en una multitud de aplicaciones industriales. Desde los exigentes entornos de la fabricación de semiconductores y la industria aeroespacial hasta la fabricación industrial de gran volumen, la estabilidad térmica superior, la excepcional relación rigidez-peso y la notable resistencia al desgaste del SiC ofrecen beneficios tangibles que se traducen directamente en una mayor productividad y una mejor calidad del producto final.

El viaje desde el polvo de SiC en bruto hasta un componente de sistema láser diseñado con precisión es complejo y requiere un profundo conocimiento de la ciencia de los materiales, técnicas de fabricación avanzadas y un control de calidad meticuloso. Aquí es donde la elección de un proveedor competente y fiable se vuelve primordial. Empresas como Sicarb Tech, , estratégicamente posicionadas dentro del principal centro de producción de carburo de silicio de China en Weifang y fortalecidas por la destreza científica de la Academia China de Ciencias, son fundamentales para hacer accesibles estas soluciones cerámicas avanzadas. Su compromiso se extiende más allá del mero suministro de componentes; ofrecen apoyo a la personalizaciónintegrales, desde la selección de materiales y la optimización del diseño hasta el post-procesamiento sofisticado e incluso la transferencia de tecnología para establecer instalaciones especializadas de producción de SiC.

Para los ingenieros que diseñan sistemas láser de próxima generación, los gerentes de adquisiciones que buscan cerámica técnica al por mayorrobustos y los OEM que buscan elevar el rendimiento de sus equipos, el carburo de silicio ofrece una propuesta de valor convincente. Si bien la inversión inicial puede ser mayor que la de los materiales convencionales, los beneficios a largo plazo de la reducción del tiempo de inactividad, la mejora de la eficiencia operativa y la vida útil superior de los componentes subrayan la sabiduría estratégica de incorporar piezas de SiC de alta precisión. A medida que las industrias continúan exigiendo más a sus equipos de procesamiento, el papel de los materiales avanzados como el carburo de silicio, suministrados por socios expertos como SicSino, no hará sino crecer en importancia, solidificando su estatus como un elemento esencial en el panorama de la tecnología industrial de alto rendimiento.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.