Revolucionando la fabricación de componentes complejos: El poder de las máquinas de moldeo por inyección de carburo de silicio

Compartir

Introducción: El auge del moldeo por inyección de carburo de silicio para cerámicas técnicas complejas

En el panorama en constante evolución de los materiales avanzados, el carburo de silicio (SiC) destaca por sus excepcionales propiedades, entre las que se incluyen una gran dureza, una excelente conductividad térmica, una resistencia superior al desgaste y una sólida inercia química. Estas características hacen del SiC un material indispensable para componentes que funcionan en entornos extremos, habituales en industrias como semiconductores, industria aeroespacial, hornos de alta temperatura, producción de energía y fabricación industrial. Sin embargo, la dureza y fragilidad inherentes al SiC han planteado tradicionalmente importantes retos para la fabricación rentable de piezas complejas con forma de red. Aquí es donde Moldeo por inyección de carburo de silicio (SiC-CIM)Utilizando máquinas de moldeo por inyección de carburo de siliciosurge como una tecnología de fabricación transformadora.

La demanda de técnico cerámica componentes con tolerancias precisas aumenta rápidamente a medida que las industrias amplían los límites del rendimiento y la eficiencia. SiC-CIM permite la producción en serie de piezas complejas y tridimensionales de carburo de silicio que serían difíciles o prohibitivamente caras de fabricar mediante técnicas convencionales de conformado de cerámica, como el prensado a presión, el isoprensado o el colado por deslizamiento, seguidas de un extenso mecanizado. El proceso combina la flexibilidad de diseño del moldeo por inyección de plástico con las extraordinarias propiedades del carburo de silicio, lo que abre nuevas fronteras para la fabricación de piezas cerámicas. soluciones SiC personalizadas y aplicaciones cerámicas de alto rendimiento.

Conscientes del papel fundamental de la fabricación avanzada, regiones como la ciudad china de Weifang se han convertido en importantes centros de producción de carburo de silicio, con una parte significativa de la producción nacional. Esta concentración de conocimientos fomenta la innovación e impulsa el desarrollo de tecnologías como SiC-CIM. Empresas como Sicarb Tech, respaldados por las formidables capacidades científicas y tecnológicas de la Academia China de Ciencias, están a la vanguardia de esta evolución. SicSino ha sido fundamental en la introducción e implementación de tecnología avanzada de producción de carburo de silicio desde 2015, contribuyendo significativamente a los avances tecnológicos dentro del grupo industrial de SiC de Weifang. Su profunda comprensión de los materiales y procesos de SiC los posiciona como un facilitador clave para las empresas que buscan aprovechar los beneficios de SiC-CIM para sus piezas personalizadas de carburo de silicio.

Esta entrada de blog profundizará en el mundo de las máquinas de moldeo por inyección de carburo de silicio, explorando el proceso, sus ventajas, los factores críticos de selección de máquinas, las consideraciones sobre materiales, los principios de diseño y los retos habituales. Tanto si es usted un ingeniero que diseña componentes de vanguardia, un responsable de compras que se abastece de materiales resistentes o un comprador técnico que busca soluciones de fabricación fiables, comprender la tecnología SiC-CIM es crucial para seguir siendo competitivo.

Comprender el proceso de moldeo por inyección de carburo de silicio: Una visión general técnica

El moldeo por inyección de cerámica de carburo de silicio (SiC-CIM) es un sofisticado proceso de fabricación en varias fases diseñado para producir piezas complejas de SiC con forma de red con gran precisión y repetibilidad. Requiere conocimientos especializados máquinas de moldeo por inyección de carburo de silicio y un control meticuloso de cada paso. He aquí un desglose técnico del proceso SiC-CIM típico:

- Preparación de la materia prima:

- Selección de materiales: El proceso comienza con polvo fino de carburo de silicio de gran pureza. El tamaño de las partículas, la distribución y la morfología del polvo de SiC son fundamentales, ya que influyen significativamente en la densidad de empaquetamiento, el comportamiento de sinterización y las propiedades finales del componente cerámico. Los tipos más comunes son el alfa-SiC y el beta-SiC, a menudo con coadyuvantes de sinterización.

- Sistema de encuadernación: A continuación, el polvo de SiC se mezcla homogéneamente con un sistema aglutinante multicomponente patentado. Este aglutinante suele consistir en una mezcla de polímeros (termoplásticos o ceras), plastificantes y otros aditivos. El papel del aglutinante es crucial: confiere fluidez al polvo de SiC, lo que permite inyectarlo en el molde, y proporciona resistencia a la pieza "verde" tras el moldeo. La selección de un sistema aglutinante adecuado es vital para el éxito del moldeo y el posterior desmoldeo.

- Mezcla y granulación: El polvo de SiC y el aglutinante se mezclan a temperaturas elevadas con mezcladoras especializadas, como extrusoras de doble tornillo o amasadoras, para crear una mezcla homogénea conocida como materia prima. Este proceso garantiza que cada partícula de SiC se recubra uniformemente con el aglutinante. La materia prima resultante suele granularse hasta alcanzar un tamaño y una forma homogéneos, adecuados para la alimentación de la máquina de moldeo por inyección. La calidad de la materia prima es primordial para un moldeo sin defectos.

- Moldeo por inyección:

- Funcionamiento de la máquina: La materia prima granulada se introduce en la tolva de una máquina de moldeo por inyección de carburo de silicio. En principio, estas máquinas son similares a las de moldeo por inyección de plástico, pero a menudo se modifican para adaptarse a la naturaleza abrasiva de las materias primas cerámicas y a los perfiles específicos de temperatura y presión necesarios. Los componentes clave son un cilindro calentado, un tornillo o émbolo alternativo y un molde mecanizado con precisión.

- Inyección: Dentro del barril calentado, la materia prima se plastifica (funde y homogeneiza). A continuación, el tornillo o émbolo inyecta la materia prima fundida a alta presión en la cavidad del molde. El molde, normalmente de acero templado para herramientas, define la geometría precisa de la pieza deseada. Parámetros como la velocidad de inyección, la presión, la temperatura de la masa fundida, la temperatura del molde y el tiempo de mantenimiento se controlan cuidadosamente para garantizar el llenado completo del molde y minimizar los defectos.

- Refrigeración y expulsión: Una vez lleno el molde, la materia prima se enfría y solidifica dentro de la cavidad, formando la pieza "verde". A continuación, se abre el molde y se expulsa la pieza verde. En esta fase, la pieza es relativamente frágil y está formada por partículas de SiC unidas por el aglutinante.

- Desencolado (eliminación de aglutinantes):

- La parte "verde" se somete a un proceso crítico de desaglomerado para eliminar el sistema aglutinante. Suele tratarse de un proceso de varias fases que puede incluir el desbobinado con disolvente, el desbobinado térmico o una combinación de ambos.

- Desencolado con disolvente: Una parte del aglutinante se disuelve sumergiendo la parte verde en un disolvente adecuado.

- Desbobinado térmico: El aglutinante restante se elimina calentando cuidadosamente la pieza en un horno de atmósfera controlada. La velocidad de calentamiento y la atmósfera (por ejemplo, inerte, vacío o gas reactivo) deben controlarse con precisión para evitar defectos como el agrietamiento, el desprendimiento o la hinchazón a medida que el aglutinante se descompone y vaporiza. Este paso da lugar a una pieza "marrón", porosa y aún frágil, pero compuesta principalmente de partículas de SiC.

- Sinterización:

- La parte "marrón" se sinteriza a continuación a temperaturas muy altas (típicamente por encima de 2000 ∘C para SSiC) en un horno de atmósfera controlada (por ejemplo, vacío o argón). Durante la sinterización, las partículas de SiC se unen y la pieza se densifica, experimentando una contracción significativa (típicamente del 15-25% linealmente). Este paso desarrolla la microestructura final y confiere las propiedades mecánicas, térmicas y químicas deseadas al componente de carburo de silicio.

- Se pueden producir distintos tipos de SiC en función del proceso de sinterización y de los aditivos, como el SiC ligado por reacción (RBSiC o SiSiC), el SiC sinterizado (SSiC) o el SiC ligado por nitruro (NBSiC). Cada uno de ellos tiene propiedades distintas adaptadas a aplicaciones específicas.

La necesidad de especialistas máquinas de moldeo por inyección de carburo de silicio se debe a los problemas específicos que plantean las materias primas cerámicas. Entre ellos se encuentra la abrasividad de los polvos de SiC, que puede causar un desgaste significativo en los componentes de las máquinas, como tornillos, barriles y boquillas. Por ello, estos componentes suelen fabricarse con materiales muy resistentes al desgaste. Además, el control preciso de los parámetros de inyección y la gestión térmica es más crítico que en el moldeo de plástico convencional para conseguir la calidad y consistencia deseadas de las piezas. cerámica técnica.

Empresas como Sicarb TechGracias a su amplia experiencia en tecnologías de producción de SiC, desempeñan un papel fundamental en la optimización de estas fases del proceso, desde la formulación de la materia prima hasta los protocolos de sinterización, garantizando la fabricación fiable de productos de alta calidad, componentes SiC personalizados. Su conexión con el centro de SiC de Weifang y el Centro Nacional de Transferencia de Tecnología de la Academia China de Ciencias proporciona una base sólida para la innovación en SiC-CIM.

Principales ventajas de la tecnología de moldeo por inyección de SiC

La adopción de la tecnología de moldeo por inyección de carburo de silicio (SiC-CIM), impulsada por la avanzada máquinas de moldeo por inyección de carburo de silicioofrece una multitud de ventajas convincentes para los fabricantes que desean producir componentes cerámicos de alto rendimiento. Estas ventajas son especialmente significativas para las industrias que requieren geometrías complejas, grandes volúmenes de producción y propiedades superiores de los materiales.

- Libertad de diseño y complejidad: SiC-CIM libera a los diseñadores de las limitaciones de los métodos tradicionales de conformado de cerámica. Permite crear formas tridimensionales muy intrincadas y complejas, como cavidades internas, rebajes, roscas, espesores de pared variables y finos detalles superficiales. Esta capacidad es crucial para aplicaciones en componentes aeroespaciales, piezas de equipos semiconductoresy componentes de maquinaria industrial a medida donde a menudo son necesarios diseños complejos para una funcionalidad óptima. La capacidad de producir piezas con forma casi de red reduce significativamente o elimina la necesidad del costoso y largo mecanizado posterior del material SiC duro.

- Producción a gran escala y rentabilidad: Una vez desarrollado el utillaje inicial (molde), máquinas de moldeo por inyección de carburo de silicio puede producir piezas a gran velocidad con una excelente repetibilidad. Esto convierte a SiC-CIM en una solución económicamente viable para series de producción de medio a alto volumen de venta al por mayor de piezas de SiC. La reducción del mecanizado, el menor desperdicio de material (las coladas y los bebederos pueden reciclarse a menudo como materia prima) y la naturaleza automatizada del proceso contribuyen a reducir el coste por pieza en comparación con los métodos de fabricación sustractiva, especialmente en el caso de diseños complejos. Esta es una consideración clave para profesionales técnicos de contratación y OEMs que buscan optimizar su cadena de suministro para componentes cerámicos industriales.

- Eficiencia material y reducción de residuos: SiC-CIM es un proceso de forma casi neta, lo que significa que la pieza "verde" producida se aproxima mucho a las dimensiones finales del componente sinterizado. Esto minimiza el desperdicio de material, algo especialmente importante dado el coste de los polvos de carburo de silicio de gran pureza. El mecanizado tradicional de los bloques de carburo de silicio puede dar lugar a importantes pérdidas de material. El uso eficiente de las materias primas en el CIM contribuye tanto al ahorro de costes como a unas prácticas de fabricación más sostenibles para materiales cerámicos avanzados.

- Excelente precisión dimensional y repetibilidad: Moderno máquinas de moldeo por inyección de carburo de siliciojunto con un utillaje de moldeo preciso y unos parámetros de procesamiento bien controlados, se pueden conseguir unas tolerancias dimensionales ajustadas y una gran uniformidad entre las piezas. Aunque la contracción durante el desbobinado y la sinterización debe predecirse con precisión y compensarse en el diseño del molde, las piezas finales de SiC sinterizado presentan una excelente estabilidad dimensional. Esta precisión es fundamental para aplicaciones como boquillas de precisión, insertos resistentes al desgastey rodamientos cerámicosdonde los ajustes y el rendimiento constante son primordiales.

- Consolidación de conjuntos multiparte: La flexibilidad de diseño de SiC-CIM permite a menudo consolidar varias piezas más sencillas en un único componente más complejo. Esto puede reducir el tiempo y los costes de montaje, mejorar la integridad estructural al eliminar las juntas (posibles puntos de fallo) y simplificar la gestión de inventarios. Esta ventaja es muy valorada en la fabricación de estructuras de SiC integradas para aplicaciones exigentes.

- Amplia gama de grados de SiC y propiedades a medida: Aunque el propio proceso de moldeo por inyección es una tecnología de conformación, puede adaptarse a diversos grados de carburo de silicio, como el carburo de silicio sinterizado (SSiC) y el carburo de silicio ligado por reacción (RBSiC/SiSiC), ajustando la formulación de la materia prima y los ciclos de sinterización. Esto permite a los fabricantes adaptar las propiedades del material (p. ej., conductividad térmica, resistividad eléctrica, resistencia al desgaste) del componente final para satisfacer requisitos de aplicación específicos en campos tan diversos como equipos de tratamiento a alta temperatura y sistemas energéticos.

La siguiente tabla resume algunas de las principales ventajas de SiC-CIM:

| Característica | Ventajas para los fabricantes | Industrias objetivo |

|---|---|---|

| Geometrías complejas | Permite diseños complejos, características internas y piezas con forma casi de red. | Aeroespacial, semiconductores, medicina, automoción, maquinaria industrial |

| Gran volumen | Rentable para la producción en serie con alta repetibilidad. | Automoción, Electrónica, Bienes de consumo, Componentes industriales |

| Eficiencia material | Minimiza el desperdicio de material en comparación con los métodos sustractivos. | Todas las industrias que utilizan costosos polvos de SiC de gran pureza. |

| Control dimensional | Consigue tolerancias estrechas y una excelente uniformidad entre piezas. | Ingeniería de precisión, semiconductores, óptica, metrología |

| Consolidación de piezas | Reduce los pasos de montaje, los costes y los posibles puntos de fallo mediante la creación de componentes integrados. | Maquinaria compleja, Integradores de sistemas |

| Versatilidad de materiales | Adaptable a varios grados de SiC para características de rendimiento a medida. | Energía, procesamiento químico, hornos de alta temperatura, fabricación de piezas de desgaste |

Selección de la máquina de moldeo por inyección de carburo de silicio adecuada: Factores críticos para los compradores

Elegir el máquina de moldeo por inyección de carburo de silicio es una decisión crítica para cualquier fabricante que desee implantar o ampliar sus capacidades de SiC-CIM. La máquina es la piedra angular del proceso de producción y sus especificaciones afectan directamente a la calidad de las piezas, la eficacia de la producción y los costes operativos. Los compradores técnicos, los responsables de compras y los ingenieros deben tener en cuenta varios factores clave:

- Especificaciones y capacidades de la máquina:

- Fuerza de sujeción: La máquina debe proporcionar una fuerza de cierre suficiente para mantener las mitades del molde bien cerradas contra la presión de inyección. La fuerza necesaria depende del área proyectada de la pieza y de la presión de inyección utilizada. Una especificación excesiva puede provocar un mayor consumo de energía, mientras que una especificación insuficiente puede dar lugar a piezas destellantes e inconsistentes.

- Rendimiento de la unidad de inyección:

- Tamaño del disparo: El volumen máximo de materia prima que la máquina puede inyectar en un solo ciclo. Debe ser adecuado para el tamaño de las piezas que se van a moldear.

- Presión de inyección: Las materias primas de SiC pueden ser muy viscosas y requieren una gran presión de inyección para llenar las complejas cavidades de los moldes. La máquina debe ser capaz de suministrar y mantener las presiones necesarias.

- Velocidad de inyección: El control preciso de los perfiles de velocidad de inyección es crucial para gestionar los frentes de flujo, evitar defectos como el chorro o las líneas de soldadura y garantizar el llenado completo del molde.

- Diseño de tornillo y barril: Para SiC-CIM, el tornillo y el cilindro deben estar fabricados con materiales de alta calidad. materiales resistentes al desgaste (por ejemplo, aceros para herramientas especialmente tratados, barriles bimetálicos o incluso componentes revestidos de cerámica) para soportar la naturaleza abrasiva de los polvos de SiC. El diseño del tornillo (p. ej., relación de compresión, relación L/D) debe optimizarse para procesar materias primas cerámicas.

- Control de temperatura: El control preciso y estable de la temperatura de las zonas del barril y la boquilla es esencial para mantener una viscosidad constante de la materia prima. Las unidades de control de la temperatura del molde también son fundamentales para gestionar la velocidad de enfriamiento y la calidad de las piezas.

- Diseño de la boquilla: Puede ser necesario diseñar boquillas especiales para evitar el goteo de materias primas de baja viscosidad o para minimizar el desgaste.

- Compatibilidad y manipulación del moho:

- Tamaño de la platina y espaciado de las barras de unión: La máquina debe poder adaptarse a las dimensiones físicas de los moldes que se vayan a utilizar.

- Gama de espesores del molde: La máquina debe admitir la gama de alturas de molde previstas para la producción.

- Sistema eyector: Para desmoldear las piezas de SiC verde, que pueden ser frágiles, se necesita un sistema eyector robusto y preciso.

- Sistemas de automatización y control:

- Sofisticación del sistema de control: Las máquinas modernas incorporan avanzados controladores basados en microprocesadores que permiten ajustar, supervisar y registrar con precisión todos los parámetros del proceso (temperaturas, presiones, velocidades, tiempos). Los sistemas de control de bucle cerrado son muy deseables para mantener la coherencia y ajustar automáticamente las pequeñas variaciones.

- Interfaz de usuario: Una interfaz intuitiva y fácil de usar simplifica la configuración, el funcionamiento y la resolución de problemas de la máquina.

- Registro de datos y conectividad: La capacidad de registrar datos de proceso para el control de calidad y la trazabilidad es cada vez más importante. Las funciones de conectividad para la integración con sistemas de gestión de fábricas (MES/ERP) pueden mejorar la eficiencia global de la producción.

- Integración de robótica y automatización: Para la producción de grandes volúmenes, la máquina debe poder integrarse fácilmente con sistemas robotizados para la retirada de piezas, la degeneración y la manipulación posterior.

- Durabilidad y mantenimiento: Dada la naturaleza abrasiva de las materias primas de SiC, la construcción general de la máquina debe ser robusta. La facilidad de mantenimiento, la disponibilidad de piezas de repuesto (especialmente componentes de desgaste como tornillos, barriles y válvulas antirretorno) y la asistencia técnica del fabricante de la máquina son cruciales para minimizar el tiempo de inactividad.

- Reputación y apoyo del proveedor:

- Experiencia en moldeo por inyección de cerámica (CIM): Resulta ventajoso seleccionar un proveedor de maquinaria con experiencia demostrada en aplicaciones CIM, ya que comprenderá mejor los retos específicos que se plantean.

- Asistencia técnica y servicio: Una asistencia técnica rápida y competente, junto con un personal de servicio disponible de inmediato, es esencial.

- Formación: Debe impartirse una formación completa a los operadores y al personal de mantenimiento.

- Consideraciones sobre costes (coste total de propiedad): Aunque el precio de compra inicial es un factor importante, los compradores deben tener en cuenta el coste total de propiedad (CTP). Esto incluye el consumo de energía, los costes de mantenimiento, los costes de las piezas de repuesto y el posible tiempo de inactividad. Una máquina ligeramente más cara pero más eficiente, más duradera y con un servicio de asistencia superior puede ofrecer un menor coste total de propiedad a largo plazo.

El papel de la transferencia de tecnología y los conocimientos especializados:

Para las empresas nuevas en SiC-CIM o aquellas que buscan mejorar sus operaciones existentes, asociarse con una organización que ofrezca transferencia de tecnología puede ser muy beneficioso. Sicarb Tech, por ejemplo, no solo suministra componentes personalizados de carburo de silicio sino que también proporciona servicios integrales de transferencia de tecnología. Esto puede incluir asistencia en la creación de una planta de fabricación de productos de SiC especializada, desde el diseño de la fábrica y la adquisición de equipos especializados (incluidos máquinas de moldeo por inyección de carburo de silicio) a la instalación, puesta en marcha y producción de prueba. Aprovechar la experiencia de SicSino, que se basa en la sólida base científica de la Academia China de Ciencias y en la amplia experiencia dentro de la industria del SiC de Weifang, puede reducir significativamente el riesgo de la inversión y acelerar la curva de aprendizaje para la adopción de la tecnología SiC-CIM. Su capacidad para ofrecer conocimientos integrados del proceso, desde los materiales hasta los productos finales, garantiza un enfoque holístico de la excelencia en la fabricación.

En última instancia, la selección de una máquina de moldeo por inyección de carburo de silicio debe guiarse por una evaluación exhaustiva de las necesidades de producción actuales y futuras, la complejidad de las piezas a moldear y el nivel deseado de automatización y control de calidad. Consultar con proveedores de materiales y socios tecnológicos experimentados como SicSino puede proporcionar información valiosa durante este proceso crítico de toma de decisiones.

Optimización de la materia prima para el moldeo por inyección de carburo de silicio: Materiales y preparación

El éxito del proceso de moldeo por inyección de carburo de silicio (SiC-CIM) depende en gran medida de la calidad y las características de la materia prima. La materia prima, un compuesto formulado con precisión de polvo de carburo de silicio y un sistema aglutinante, debe poseer propiedades reológicas específicas para garantizar una inyección suave, un llenado completo del molde y piezas verdes sin defectos. La optimización de la materia prima es un paso crítico que requiere un profundo conocimiento de la ciencia de los materiales y una preparación meticulosa.

- Características del polvo de carburo de silicio: La elección del polvo de SiC es fundamental para lograr las propiedades finales deseadas del componente sinterizado. Las características clave incluyen:

- Pureza: La alta pureza del SiC (típicamente >98-99%) es esencial para muchas aplicaciones de alto rendimiento, especialmente en las industrias de semiconductores y aeroespacial, para evitar la contaminación y garantizar unas propiedades térmicas y eléctricas óptimas.

- Tamaño y distribución de partículas (PSD): Los polvos finos (normalmente en el rango de submicras a unas pocas micras) son preferibles para SiC-CIM, ya que promueven una mejor sinterización y conducen a una microestructura más densa y de grano más fino en la pieza final. Una PSD bien controlada, a menudo bimodal o multimodal, puede mejorar la densidad de empaquetamiento, lo que a su vez reduce la contracción durante la sinterización y mejora la resistencia mecánica de las piezas verdes y sinterizadas.

- Morfología de las partículas: La forma de las partículas de SiC (por ejemplo, equiáxicas, angulares) puede influir en el comportamiento de flujo de la materia prima y en la densidad de empaquetamiento.

- Superficie específica: Este parámetro afecta la interacción entre el polvo de SiC y el sistema aglutinante, lo que influye en la cantidad de aglutinante requerido y la viscosidad general de la materia prima. Los polvos de SiC comunes utilizados incluyen alfa-SiC (α-SiC) y beta-SiC (β-SiC), siendo el α-SiC más común debido a su estabilidad y disponibilidad comercial. Los auxiliares de sinterización, como el boro, el carbono, la alúmina o la itria, a menudo se incorporan con el polvo de SiC para facilitar la densificación a temperaturas más bajas.

- Selección del sistema aglutinante: El sistema aglutinante es un componente temporal pero crítico de la materia prima. Sus funciones principales son proporcionar fluidez para el moldeo, dar resistencia a la pieza verde para su manipulación y ser fácilmente extraíble antes de la sinterización. Un sistema aglutinante típico es una mezcla multicomponente:

- Polímeros/ceras primarios: Estos forman la columna vertebral del aglutinante, proporcionando las principales características de flujo. Las opciones comunes incluyen cera de parafina, cera de carnauba, polietilenglicol (PEG), polipropileno (PP), polietileno (PE) y poliestireno (PS).

- Plastificantes: Estos se añaden para mejorar la flexibilidad y reducir la viscosidad de la materia prima. Los ejemplos incluyen ácido esteárico y varios aceites.

- Tensioactivos/dispersantes: Estos ayudan a mojar las partículas de polvo de SiC y a garantizar una dispersión homogénea dentro del aglutinante, evitando la aglomeración.

- Otros aditivos: Lubricantes para ayudar a la liberación del molde u otros auxiliares de procesamiento.

- Mostrar buena adhesión al polvo de SiC.

- Proporcionar una viscosidad apropiada y un comportamiento de adelgazamiento por cizallamiento a las temperaturas de moldeo.

- Ofrecer suficiente resistencia en verde después del moldeo.

- Ser fácil y completamente extraíble sin interrumpir el compacto de partículas de SiC.

- Tener un impacto mínimo en el medio ambiente y la salud.

- Ser rentable.

- Mezcla y homogeneización de la materia prima: El objetivo de la mezcla es lograr una distribución perfectamente homogénea de las partículas de SiC dentro de la matriz aglutinante. Cada partícula debe estar recubierta uniformemente con el aglutinante.

- Carga de sólidos: Esto se refiere a la fracción de volumen de polvo de SiC en la materia prima. Generalmente se desea una alta carga de sólidos, ya que minimiza la contracción durante la sinterización, reduce el contenido de aglutinante (y, por lo tanto, el tiempo/complejidad de la desaglomeración) y conduce a una mayor densidad en verde. Sin embargo, una carga de sólidos excesivamente alta puede hacer que la materia prima sea demasiado viscosa, lo que provocaría dificultades de moldeo, llenado incompleto y mayor desgaste en la máquina de moldeo por inyección de carburo de silicio. La carga de sólidos típica para SiC-CIM oscila entre el 50% y el 65% en volumen.

- Equipo de mezcla: Se utilizan mezcladores de alto cizallamiento, como reómetros de torsión, mezcladores de paletas sigma, mezcladores planetarios o extrusoras de doble husillo. Las extrusoras de doble husillo son particularmente eficaces para la composición continua y para lograr una excelente homogeneidad debido a su intensa acción de mezcla. El proceso de mezcla a menudo se lleva a cabo a temperaturas elevadas para fundir los componentes del aglutinante.

- Parámetros críticos: La temperatura, el tiempo y la velocidad de cizallamiento de la mezcla son parámetros críticos que deben optimizarse para garantizar la homogeneidad sin causar la degradación del aglutinante o un cizallamiento excesivo en las partículas de SiC.

- Granulación/Peletización: Después de la mezcla, la materia prima homogeneizada se enfría típicamente y luego se procesa en una forma adecuada para alimentar la máquina de moldeo por inyección.

- Pellets o gránulos: La materia prima a menudo se extruye en hebras y luego se corta en pellets de un tamaño y forma consistentes. Alternativamente, se puede triturar y tamizar para producir gránulos. Los pellets generalmente se prefieren por sus características de alimentación uniformes.

- Control de calidad: Las propiedades reológicas (por ejemplo, índice de fluidez, viscosidad) de la materia prima granulada a menudo se prueban para garantizar la consistencia entre lotes.

El desarrollo de una formulación de materia prima optimizada y un protocolo de preparación es una tarea compleja que a menudo requiere una amplia experimentación y experiencia. Sicarb Tech, aprovechando sus sólidas capacidades de I+D heredadas de la Academia de Ciencias de China y su experiencia práctica en la industria de SiC de Weifang, destaca en esta área. Su equipo de científicos de materiales e ingenieros de procesos puede desarrollar materias primas de SiC personalizadas adaptadas a máquinas de moldeo por inyección de carburo de silicio y requisitos de aplicación específicos. Esta experiencia es crucial para producir componentes cerámicos técnicos de alta calidad y garantiza que las empresas que se asocian con SicSino se beneficien de procesos SiC-CIM fiables y eficientes. Su enfoque holístico, que abarca todo, desde la selección de materias primas hasta la evaluación del producto final, subraya su compromiso con la calidad y la innovación en el carburo de silicio personalizado mercado.

La siguiente tabla describe los parámetros críticos de la materia prima y su importancia:

| Parámetro de la materia prima | Importancia en SiC-CIM | Consideraciones típicas |

|---|---|---|

| Pureza del polvo de SiC | Afecta las propiedades eléctricas, térmicas y químicas finales del componente de SiC. | >98% para la mayoría de los grados técnicos, más alto para aplicaciones de semiconductores. |

| Tamaño de partícula de SiC | Influye en la densidad de empaquetamiento, la sinterización, el acabado superficial y la resistencia mecánica. | Submicras a pocas micras; distribución controlada (por ejemplo, bimodal) para un alto empaquetamiento. |

| Composición del aglutinante | Determina el comportamiento de flujo, la resistencia en verde, las características de desaglomeración y el potencial de defectos. | Multicomponente (polímeros, ceras, plastificantes, tensioactivos); adaptado para SiC y proceso. |

| Carga de sólidos (vol%) | Impacta la contracción, la densidad en verde, la viscosidad de la materia prima y la complejidad de la desaglomeración. | 50-65%; equilibrio entre alta densidad y procesabilidad. |

| Homogeneidad de la materia prima | Esencial para propiedades de pieza consistentes y moldeo sin defectos. | Se logra a través de parámetros y equipos de mezcla optimizados. |

| Propiedades reológicas | Gobierna el comportamiento de llenado del molde (viscosidad, adelgazamiento por cizallamiento). | Medido por MFI, reometría capilar; debe coincidir con el diseño de la máquina y el molde. |

Al controlar cuidadosamente estos parámetros de la materia prima, los fabricantes pueden mejorar significativamente la calidad y la consistencia de sus piezas de carburo de silicio moldeadas por inyección, lo que convierte al proceso SiC-CIM en una solución robusta para aplicaciones industriales exigentes.

Logro de la precisión: Diseño, tolerancias y acabado en el moldeo por inyección de SiC

El moldeo por inyección de carburo de silicio (SiC-CIM) es famoso por su capacidad para producir piezas complejas con forma casi neta. Sin embargo, lograr una alta precisión requiere una cuidadosa consideración de los principios de diseño específicos del proceso CIM, la comprensión de las tolerancias alcanzables y la planificación de cualquier operación de acabado necesaria. Estos factores son cruciales para los ingenieros y diseñadores que pretenden aprovechar el SiC-CIM para aplicaciones que exigen un control dimensional estricto y características superficiales específicas.

- Directrices de diseño para el moldeo por inyección de SiC: El diseño de piezas para SiC-CIM implica algo más que replicar un diseño destinado a metal o plástico. Los aspectos únicos del procesamiento de polvo cerámico, el comportamiento del aglutinante y la contracción significativa durante la sinterización deben tenerse en cuenta:

- Espesor de Pared Uniforme: Siempre que sea posible, mantenga un espesor de pared uniforme en toda la pieza. Esto promueve un enfriamiento uniforme en el molde, una combustión uniforme del aglutinante durante la desaglomeración y una contracción consistente durante la sinterización, minimizando así la deformación, el agrietamiento y las marcas de hundimiento. Si las variaciones de espesor son inevitables, deben ser graduales.

- Radios y empalmes: Evite las esquinas internas y externas afiladas. Se deben incorporar radios y filetes generosos para reducir las concentraciones de tensión, mejorar el flujo de la materia prima en el molde y minimizar el riesgo de agrietamiento durante la desaglomeración y la sinterización. Una regla general es un radio interno de al menos el 50% del espesor de la pared.

- Ángulos de desmoldeo: Incorpore ligeros ángulos de desmoldeo (normalmente de 0,5° a 2°) en las paredes perpendiculares a la línea de partición del molde para facilitar la expulsión de la pieza verde del molde sin distorsión ni daños. Las superficies texturizadas pueden requerir ángulos de desmoldeo mayores.

- Nervios y resaltes: Si se utilizan nervios para rigidizar, su espesor generalmente debe ser del 50-60% del espesor de la pared adyacente para evitar marcas de hundimiento. Los resaltes para el montaje o la alineación también deben diseñarse con el desmoldeo adecuado y mezclarse suavemente con el cuerpo principal.

- Agujeros y núcleos: Los agujeros pasantes generalmente son más fáciles de moldear que los agujeros ciegos. Los núcleos largos y delgados en el molde pueden ser frágiles y propensos a la deflexión bajo la presión de inyección. La relación de aspecto (longitud a diámetro) de los agujeros y núcleos necesita una cuidadosa consideración.

- Línea de partición: La ubicación de la línea de partición del molde debe considerarse al principio de la fase de diseño. Puede afectar el costo de las herramientas, la formación de rebabas y la apariencia estética de la pieza final.

- Margen de contracción: Esta es una de las consideraciones de diseño más críticas. Las piezas de SiC experimentan una contracción significativa y no lineal (a menudo del 15-25% linealmente) durante la desaglomeración y particularmente la sinterización. Esta contracción debe predecirse con precisión y compensarse en el diseño de la cavidad del molde. Esto requiere un conocimiento preciso del comportamiento de la materia prima y del proceso de sinterización.

- Entradas y canales: La ubicación, el tamaño y el tipo de entradas (donde la materia prima entra en la cavidad del molde) son cruciales para el llenado adecuado del molde y la minimización de defectos. Esto generalmente lo determina el moldeador en colaboración con el diseñador de la pieza.

- Tolerancias alcanzables con SiC-CIM: Si bien SiC-CIM es un proceso de forma neta o casi neta, las tolerancias alcanzables dependen de varios factores, incluida la complejidad de la pieza, el tamaño, la consistencia de la materia prima, la calidad del molde y el control sobre los procesos de desaglomeración y sinterización.

- Tolerancias generales: Para las piezas de SiC sinterizadas producidas por CIM, las tolerancias dimensionales típicas suelen estar en el rango de ±0,5% a ±1% de la dimensión. Para características más pequeñas o con procesos muy controlados, podrían ser alcanzables tolerancias de ±0,1 mm a ±0,3 mm.

- Tolerancias más estrictas: Si se requieren tolerancias más estrictas de las que se pueden lograr a través de CIM sinterizado, será necesario el mecanizado posterior a la sinterización (rectificado, lapeado). Sin embargo, esto añade un costo significativo debido a la dureza del SiC.

- Factores que influyen en las tolerancias:

- Consistencia del polvo de SiC y el aglutinante.

- Precisión de las herramientas del molde.

- Control de los parámetros de moldeo por inyección (temperatura, presión, velocidad).

- Uniformidad y control de los ciclos de desaglomeración y sinterización.

- Previsibilidad y uniformidad de la contracción.

- Acabado superficial y operaciones de acabado:

- Acabado superficial sinterizado: El acabado superficial de las piezas de SiC-CIM sinterizadas se ve influenciado por el tamaño de las partículas de SiC, la calidad de la superficie del molde y las condiciones de sinterización. Los valores típicos de Ra (rugosidad media) pueden oscilar entre 0,4 µm y 1,6 µm o superiores.

- Acabado posterior a la sinterización: Para aplicaciones que requieren superficies muy lisas (por ejemplo, sellos, cojinetes, componentes ópticos) o tolerancias extremadamente estrictas, se emplean operaciones de acabado posterior a la sinterización:

- Rectificado: El rectificado con diamante se utiliza comúnmente para lograr dimensiones precisas y mejorar el acabado

- Lapeado y pulido: Para superficies ultra lisas y acabados de espejo (Ra < 0,1 µm), es necesario el lapeado y el pulido con suspensiones de diamante. Esto suele ser necesario para caras de sellos de SiC, rodamientos cerámicos, y componentes utilizados en equipos de procesamiento de semiconductores.

- Biselado/radiación de cantos: Para eliminar bordes afilados y reducir el riesgo de astillado.

La capacidad de lograr precisión en SiC-CIM es un sello distintivo de los fabricantes experimentados como Sicarb Tech. Su experiencia en diseño personalizado de productos de SiC, junto con el control avanzado del proceso desde la preparación del material utilizando sus tecnologías integradas hasta la sinterización final, les permite maximizar las capacidades de forma neta de máquinas de moldeo por inyección de carburo de silicio. SicSino trabaja en estrecha colaboración con los clientes, incluidos fabricantes de equipos originales y compradores técnicos, para optimizar los diseños de las piezas para la fabricabilidad y para definir expectativas realistas de tolerancia y acabado superficial. Este enfoque colaborativo, respaldado por la fortaleza técnica de la Academia China de Ciencias y su posición dentro del centro de fabricación de SiC de Weifang, garantiza que el componentes cerámicos técnicos cumpla con los exigentes requisitos de las aplicaciones industriales de alto rendimiento.

La siguiente tabla proporciona una comparación general de tolerancias y acabados superficiales:

| Etapa del proceso | Tolerancia dimensional típica | Acabado superficial típico (Ra) | Notas |

|---|---|---|---|

| SiC-CIM tal como se sinteriza | ±0,5% a ±1% | 0,4 µm – 1,6 µm | Depende del tamaño de la pieza, la complejidad y el control del proceso. |

| SiC rectificado | ±0,01 mm a ±0,05 mm | 0,2 µm – 0,8 µm | Para mejorar la precisión dimensional y obtener superficies más lisas. |

| SiC pulido/abrillantado | < ±0,005 mm | < 0,1 µm | Para aplicaciones de ultraprecisión que requieren acabados de espejo. |

Al comprender estas consideraciones de diseño y las capacidades del proceso SiC-CIM, los ingenieros pueden utilizar eficazmente esta tecnología para crear componentes de carburo de silicio innovadores y de alto rendimiento.

Superar los desafíos y garantizar el éxito en el moldeo por inyección de SiC

Si bien el moldeo por inyección de carburo de silicio (SiC-CIM) ofrece importantes ventajas para producir piezas cerámicas complejas, no está exento de desafíos. Para superar con éxito estos posibles problemas, es necesario un profundo conocimiento de la ciencia de los materiales, un control meticuloso del proceso y, a menudo, la colaboración con socios experimentados. Abordar estos desafíos de forma proactiva es clave para garantizar altos rendimientos, una calidad constante y una producción rentable de componentes SiC personalizados.

- Desafíos relacionados con la materia prima:

- Falta de homogeneidad: Lograr una homogeneidad perfecta en la mezcla de polvo de SiC y aglutinante es crucial. Cualquier inconsistencia puede provocar variaciones en el comportamiento del flujo, la densidad en verde, la contracción y, en última instancia, defectos en la pieza final.

- Mitigación: Uso de materias primas de alta calidad, parámetros de mezcla optimizados (tiempo, temperatura, cizalladura), equipos de mezcla avanzados (por ejemplo, extrusoras de doble husillo) y un riguroso control de calidad de la materia prima.

- Separación aglutinante-polvo: Durante la inyección, especialmente con geometrías complejas o compuertas inadecuadas, el aglutinante y el polvo a veces pueden separarse, lo que provoca áreas con bajo contenido de SiC.

- Mitigación: Formulación adecuada de la materia prima con una buena interacción polvo-aglutinante, parámetros de inyección optimizados y un diseño de molde apropiado (ubicación y tamaño de la compuerta).

- Falta de homogeneidad: Lograr una homogeneidad perfecta en la mezcla de polvo de SiC y aglutinante es crucial. Cualquier inconsistencia puede provocar variaciones en el comportamiento del flujo, la densidad en verde, la contracción y, en última instancia, defectos en la pieza final.

- Desafíos del proceso de moldeo:

- Problemas de llenado del molde: Pueden producirse llenados incompletos (inyecciones cortas), líneas de soldadura (donde se encuentran dos frentes de flujo) o atrapamiento de aire debido a una velocidad, presión o temperatura de inyección incorrectas, o a una ventilación inadecuada del molde.

- Mitigación: Diseño de moldes asistido por simulación, control preciso de máquina de moldeo por inyección de carburo de silicio parámetros, ventilación adecuada en el molde y diseño de compuerta optimizado.

- Desgaste de las herramientas: El SiC es altamente abrasivo, lo que provoca el desgaste de los componentes del molde, los husillos, los cilindros y las boquillas. Esto puede afectar las dimensiones de la pieza y aumentar los costes de mantenimiento.

- Mitigación: Uso de materiales altamente resistentes al desgaste para los componentes de la máquina y los moldes (por ejemplo, aceros para herramientas endurecidos, revestimientos superficiales, insertos cerámicos), formulaciones de materia prima optimizadas para reducir la abrasividad si es posible y programas de mantenimiento regulares.

- Defectos de la pieza en verde: Pueden producirse grietas, distorsiones o imperfecciones superficiales durante el moldeo o la expulsión si la pieza en verde carece de suficiente resistencia o si las fuerzas de expulsión son demasiado altas.

- Mitigación: Sistema de aglutinante optimizado para una resistencia en verde adecuada, diseño de molde adecuado con ángulos de desmoldeo suficientes y parámetros de expulsión controlados.

- Problemas de llenado del molde: Pueden producirse llenados incompletos (inyecciones cortas), líneas de soldadura (donde se encuentran dos frentes de flujo) o atrapamiento de aire debido a una velocidad, presión o temperatura de inyección incorrectas, o a una ventilación inadecuada del molde.

- Desafíos de la desaglutinación:

- Defectos de eliminación del aglutinante: El proceso de desaglutinación es crítico y, si no se controla adecuadamente, puede provocar grietas, hundimientos, hinchazón o carbono residual. Eliminar el aglutinante demasiado rápido puede provocar una acumulación de presión interna debido a la vaporización de los componentes.

- Mitigación: Velocidades de calentamiento lentas y cuidadosamente controladas durante la desaglutinación térmica, condiciones atmosféricas optimizadas (por ejemplo, flujo de gas inerte), uso apropiado de etapas de desaglutinación con disolventes si corresponde y selección de sistemas de aglutinante diseñados para una combustión limpia. Asegurarse de que haya suficiente porosidad interconectada en la pieza en verde permite que el aglutinante escape.

- Defectos de eliminación del aglutinante: El proceso de desaglutinación es crítico y, si no se controla adecuadamente, puede provocar grietas, hundimientos, hinchazón o carbono residual. Eliminar el aglutinante demasiado rápido puede provocar una acumulación de presión interna debido a la vaporización de los componentes.

- Desafíos de la sinterización:

- Contracción no uniforme y deformación: Las variaciones en la densidad en verde o la distribución de la temperatura durante la sinterización pueden provocar una contracción no uniforme, lo que provoca deformación o distorsión.

- Mitigación: Materia prima homogénea, empaquetado uniforme en el molde, control preciso de la temperatura y uniformidad dentro del horno de sinterización, y materiales de soporte y soporte de piezas adecuados durante la sinterización.

- Densificación incompleta o crecimiento anormal del grano: Lograr una densificación completa sin un crecimiento excesivo del grano es esencial para obtener propiedades mecánicas óptimas.

- Mitigación: Selección correcta del polvo de SiC y los auxiliares de sinterización, perfiles de temperatura de sinterización y atmósfera optimizados, y control preciso de los tiempos de permanencia.

- Grietas o defectos: Las tensiones térmicas durante el calentamiento o el enfriamiento, o la presencia de defectos internos de etapas anteriores, pueden provocar grietas durante la sinterización.

- Mitigación: Velocidades de calentamiento y enfriamiento controladas, piezas en verde y marrón sin defectos y carga adecuada del horno para minimizar los gradientes térmicos.

- Contracción no uniforme y deformación: Las variaciones en la densidad en verde o la distribución de la temperatura durante la sinterización pueden provocar una contracción no uniforme, lo que provoca deformación o distorsión.

- Coste y plazo de entrega:

- Costos de las herramientas: Los moldes para SiC-CIM están diseñados con precisión y pueden representar una importante inversión inicial, especialmente para piezas complejas.

- Mitigación: La optimización del diseño para la fabricación puede simplificar las herramientas. Para volúmenes más bajos, se pueden considerar métodos de creación de prototipos alternativos antes de comprometerse con herramientas duras.

- Complejidad del proceso y tiempo de desarrollo: La optimización de todo el proceso SiC-CIM para una nueva pieza puede llevar mucho tiempo, lo que implica el desarrollo de la materia prima, las iteraciones del diseño del molde y la optimización de los parámetros del proceso.

- Mitigación: Aprovechar la experiencia de proveedores experimentados de SiC-CIM como Sicarb Tech puede acortar significativamente los ciclos de desarrollo. Su base de conocimientos establecida y su infraestructura tecnológica, incluido el apoyo de la Academia China de Ciencias, pueden agilizar el camino hacia una producción exitosa.

- Costos de las herramientas: Los moldes para SiC-CIM están diseñados con precisión y pueden representar una importante inversión inicial, especialmente para piezas complejas.

El valor de los socios experimentados:

Superar estos desafíos a menudo requiere un enfoque multidisciplinario y experiencia especializada. Aquí es donde las asociaciones con empresas como Sicarb Tech se vuelven invaluables. La profunda comprensión de SicSino de la ciencia de los materiales de SiC, su experiencia con diversos aplicaciones industriales de SiC y su acceso a tecnologías de fabricación avanzadas desarrolladas dentro del centro de SiC de Weifang proporcionan una plataforma sólida para la resolución de problemas y la optimización de procesos. Han ayudado a numerosas empresas a lograr una producción a gran escala y avances tecnológicos, lo que demuestra su capacidad para gestionar las complejidades de la fabricación de SiC. Ya sea desarrollando una materia prima personalizada, diseñando un molde complejo o ajustando los protocolos de desaglutinación y sinterización, SicSino ofrece el soporte técnico necesario para garantizar la implementación exitosa de proyectos SiC-CIM, entregando componentes personalizados de carburo de siliciode mayor calidad y rentabilidad. Su compromiso se extiende a proporcionar soluciones llave en mano para establecer fábricas especializadas de SiC, lo que destaca aún más sus capacidades integrales.

Al reconocer estos posibles obstáculos e implementar estrategias de mitigación sólidas, a menudo con el apoyo de socios expertos, los fabricantes pueden aprovechar todo el potencial de máquinas de moldeo por inyección de carburo de silicio para producir cerámica técnica superiores para los entornos más exigentes.

Preguntas frecuentes (FAQ) sobre máquinas y tecnología de moldeo por inyección de carburo de silicio

Esta sección aborda las preguntas comunes de ingenieros, gerentes de compras y compradores técnicos con respecto a las máquinas de moldeo por inyección de carburo de silicio (SiC-CIM) y la tecnología asociada.

- ¿Qué tipos de componentes de carburo de silicio son más adecuados para la fabricación con máquinas de moldeo por inyección?Las máquinas de moldeo por inyección de carburo de silicio son ideales para producir componentes de SiC de tamaño pequeño a mediano con geometrías complejas, detalles intrincados y requisitos de tolerancia ajustados en volúmenes medios a altos. Los ejemplos incluyen:

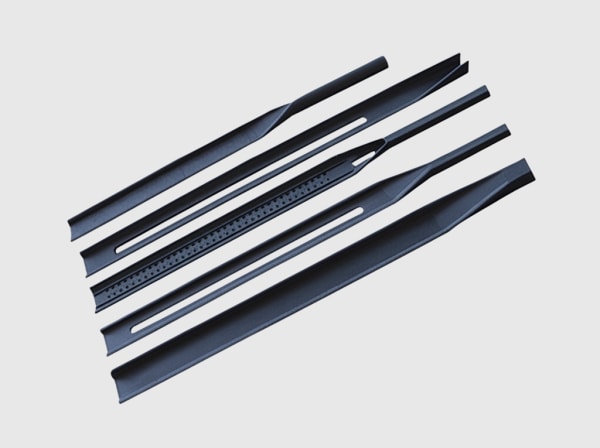

- Piezas de desgaste: Boquillas, caras de sello, cojinetes, componentes de válvulas, componentes de bombas e insertos de herramientas de corte donde la alta dureza y la resistencia al desgaste son críticas.

- Componentes de gestión térmica: Elementos de intercambiadores de calor, soportes de crisoles, componentes de hornos y piezas de procesamiento de semiconductores que requieren una excelente conductividad térmica y resistencia al choque térmico.

- Cerámicas estructurales: Componentes para equipos aeroespaciales, de defensa e industriales que necesitan alta resistencia, rigidez y estabilidad a temperaturas elevadas.

- Piezas intrincadas: Componentes con roscas internas, socavaduras, paredes delgadas y curvaturas complejas que son difíciles o costosos de producir mediante mecanizado. El proceso es particularmente ventajoso cuando la complejidad de la pieza hace que el mecanizado tradicional a partir de un bloque de SiC sea prohibitivamente caro o técnicamente inviable.

- ¿Cómo se compara el coste de los componentes de SiC fabricados mediante moldeo por inyección con otros métodos de fabricación? La rentabilidad de SiC-CIM depende en gran medida del volumen de producción y la complejidad de la pieza.

- Costos de las herramientas: La inversión inicial en moldes de alta precisión para SiC-CIM puede ser sustancial. Esto hace que el proceso sea menos económico para volúmenes de producción o prototipos muy bajos.

- Coste por pieza: Para volúmenes medios a altos, el coste por pieza puede ser significativamente menor que el mecanizado a partir de SiC sólido. Esto se debe a las altas tasas de producción, la fabricación con forma casi neta (lo que reduce el desperdicio de material y el tiempo de mecanizado) y el potencial de automatización.

- Factor de complejidad: Para piezas muy complejas, SiC-CIM suele ser más rentable que el rectificado extensivo con diamante, incluso a volúmenes moderados. En resumen:

- Volumen bajo / Piezas sencillas: El mecanizado u otros métodos de conformado podrían ser más baratos.

- Volumen medio a alto / Piezas complejas: SiC-CIM suele ser la opción más económica. Empresas como Sicarb Tech pueden proporcionar un análisis de costes detallado basado en diseños de piezas específicos y requisitos de volumen, lo que ayuda a los clientes a determinar la estrategia de fabricación más rentable para sus productos de SiC personalizados. Su ubicación en Weifang, un centro de producción de SiC, también les permite aprovechar una cadena de suministro competitiva en costes.

- ¿Cuáles son los plazos de entrega típicos para obtener piezas de SiC mediante moldeo por inyección y qué factores influyen en esto? Los plazos de entrega para las piezas SiC-CIM se pueden dividir en varias etapas:

- Diseño y presupuesto: Desde unos pocos días hasta un par de semanas, dependiendo de la complejidad y la información proporcionada.

- Fabricación de herramientas (molde): Esta es a menudo la parte más larga del plazo de entrega inicial, que normalmente oscila entre 6 y 16 semanas, o incluso más para moldes multicavidad muy complejos.

- Desarrollo de materia prima y optimización del proceso (para piezas nuevas): De 2 a 8 semanas, puede ejecutarse simultáneamente con las herramientas.

- Piezas de inspección del primer artículo (FAI): Después de la finalización de las herramientas y la configuración del proceso, producir y evaluar las muestras iniciales.

- Ejecución de la producción: Una vez aprobadas, las ejecuciones de producción pueden ser relativamente rápidas, dependiendo del máquina de moldeo por inyección de carburo de silicio tiempo de ciclo y la cantidad. La desaglutinación y la sinterización añaden varios días a una semana o más al ciclo para cada lote.

- Complejidad de la pieza: Las piezas más complejas requieren herramientas más intrincadas y potencialmente una optimización del proceso más larga.

- Disponibilidad de herramientas: Si se pueden utilizar o modificar las herramientas existentes, los plazos de entrega son más cortos.

- Disponibilidad del material: Los polvos de SiC estándar y los componentes de aglutinante suelen estar disponibles.

- Cantidad del pedido: Las cantidades más grandes pueden requerir ejecuciones de producción más largas, pero se benefician de los procesos establecidos después de la configuración inicial.

- Capacidad del proveedor y cartera de pedidos: La carga de trabajo actual del fabricante elegido. Sicarb Tech, con su enfoque integrado desde el material hasta el producto y las sólidas asociaciones empresariales locales facilitadas por sus iniciativas de transferencia de tecnología, se esfuerza por optimizar los plazos de entrega al tiempo que garantiza una alta calidad para sus venta al por mayor de piezas de SiC y soluciones personalizadas. Su sólida garantía de la cadena de suministro dentro de China es un activo clave.

- ¿Puede Sicarb Tech ayudar con el diseño y la selección de materiales para componentes de SiC moldeados por inyección? Sí, absolutamente. Sicarb Tech posee un equipo profesional nacional de primer nivel especializado en la producción personalizada de productos de carburo de silicio. Una parte fundamental de su oferta de servicios es proporcionar apoyo a la personalización, integrales, que incluyen:

- Diseño para la fabricabilidad (DfM): Asistencia a los clientes en la optimización de sus diseños de piezas para el proceso SiC-CIM con el fin de mejorar la calidad, reducir los costes y mejorar los plazos de entrega. Esto implica orientación sobre aspectos como el grosor de las paredes, los ángulos de desmoldeo, los radios y las consideraciones de tolerancia.

- Selección de materiales: Asesoramiento sobre el grado más adecuado de carburo de silicio (por ejemplo, SSiC, RBSiC) y la formulación de la materia prima para satisfacer los requisitos de rendimiento específicos de la aplicación (resistencia térmica, mecánica, química).

- Tecnología de procesos: Aprovechamiento de su amplia gama de tecnologías, incluidas las tecnologías de materiales, procesos, diseño, medición y evaluación.

- Experiencia en procesos integrados: Ofreciendo un proceso integrado, desde los materiales hasta los productos finales, para satisfacer las diversas necesidades de personalización. Respaldado por las capacidades científicas y tecnológicas de la Academia China de Ciencias y el Centro Nacional de Transferencia de Tecnología de la Academia China de Ciencias, SicSino sirve de puente para integrar elementos cruciales en la transferencia de tecnología y la comercialización. Su objetivo es proporcionar componentes personalizados de carburo de silicio trabajando en colaboración con sus clientes desde el concepto inicial hasta la entrega.

- ¿Qué tipo de garantía de calidad y pruebas se realizan en las piezas de SiC producidas por máquinas de moldeo por inyección? La garantía de calidad de las piezas SiC-CIM es un proceso de varias etapas:

- Inspección de materias primas: Verificación de las propiedades del polvo de SiC entrante y de los componentes aglutinantes.

- Control de calidad de la materia prima: Prueba de las propiedades reológicas (por ejemplo, el índice de fluidez) y la homogeneidad de cada lote de materia prima.

- Monitoreo en proceso: Control de los parámetros críticos de la máquina de moldeo por inyección de carburo de silicio (temperaturas, presiones, velocidades), ciclos de desaglomeración (perfiles de temperatura, atmósfera) y ciclos de sinterización.

- Inspección de piezas verdes y marrones: Comprobaciones dimensionales e inspección visual de defectos. Se pueden utilizar pruebas no destructivas (END) como la tomografía computarizada de rayos X en piezas verdes.

- Pruebas de piezas sinterizadas:

- Inspección dimensional: Utilizando CMM, comparadores ópticos y otras herramientas de metrología.

- Medición de la densidad: (por ejemplo, método de Arquímedes).

- Análisis microestructural: Uso de SEM para comprobar el tamaño de grano y la porosidad.

- Pruebas mecánicas: Resistencia a la flexión, dureza, tenacidad a la fractura (si es necesario).

- Pruebas de propiedades térmicas: Conductividad térmica (si es crítica).

- END: Prueba de penetración de tinta o prueba ultrasónica para detectar grietas o defectos internos. Sicarb Tech enfatiza la calidad fiable y la garantía de suministro, aprovechando sus tecnologías de medición y evaluación como parte de su proceso integrado. Este compromiso garantiza que los componentes cerámicos técnicos que producen cumplen las estrictas normas de la industria y las especificaciones de los clientes.

Conclusión: Adopción del moldeo por inyección de SiC para un rendimiento sin igual

El viaje a través de las complejidades de máquinas de moldeo por inyección de carburo de silicio y el proceso SiC-CIM revela una tecnología preparada para redefinir los estándares de fabricación de componentes de alto rendimiento. La combinación única de las excepcionales propiedades del material del carburo de silicio con la libertad de diseño y las capacidades de producción en volumen del moldeo por inyección ofrece una propuesta de valor convincente para las industrias que operan a la vanguardia. Desde aeroespacial y la fabricación de semiconductores a sistemas energéticos y equipos industriales avanzados, la demanda de piezas de SiC complejas, duraderas y fiables está en una trayectoria ascendente.

La tecnología SiC-CIM aborda eficazmente los retos de fabricación asociados a este extraordinario material, permitiendo la creación de piezas de forma casi neta con geometrías intrincadas que de otro modo serían poco prácticas o antieconómicas. Las ventajas son evidentes: mayores posibilidades de diseño, mejor utilización del material, calidad constante y rentabilidad a escala. Sin embargo, para hacer realidad estas ventajas es necesario un conocimiento exhaustivo de la ciencia de los materiales, un control meticuloso de los procesos a través de máquinas de moldeo por inyección de carburo de silicioespecializados y, a menudo, asociaciones estratégicas.

Aquí es donde la experiencia de organizaciones como Sicarb Tech se vuelve primordial. Arraigado en el rico ecosistema tecnológico de Weifang, el centro de fabricación de carburo de silicio de China, y respaldado por la destreza científica de la Academia China de Ciencias, SicSino se erige como un faro de innovación y fiabilidad. Sus capacidades abarcan toda la cadena de valor del SiC, desde el desarrollo de materiales avanzados y la optimización de las materias primas hasta 12411: Resistencia térmica de la unión a la carcasa, que indica la eficacia con la que se puede eliminar el calor del chip de SiC. Los valores más bajos son mejores para la el diseño, la fabricación e incluso la transferencia de tecnología para el establecimiento de instalaciones de producción especializadas. Para los fabricantes de equipos originales, los profesionales de la adquisición técnica y los compradores al por mayor, asociarse con SicSino significa acceder a soluciones de SiC de mayor calidad y competitividad en costes, cadenas de suministro fiables y una gran cantidad de conocimientos técnicos para abordar las aplicaciones más exigentes.

A medida que las industrias siguen superando los límites del rendimiento en entornos hostiles, el papel de los materiales avanzados como el carburo de silicio y los procesos de fabricación innovadores como el moldeo por inyección no harán sino crecer en importancia. Al adoptar la tecnología SiC-CIM y colaborar con líderes expertos en el campo, las empresas pueden desbloquear nuevos niveles de rendimiento, eficiencia e innovación en sus productos y operaciones.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.