Dominio de la precisión y la durabilidad: Una guía del equipo de extrusión de carburo de silicio

Compartir

El carburo de silicio (SiC) se erige como un material fundamental en las aplicaciones industriales de alto rendimiento, apreciado por su excepcional dureza, conductividad térmica y resistencia al desgaste y al ataque químico. Para los fabricantes que pretenden producir componentes complejos de SiC, como tubos, varillas y perfiles personalizados con calidad y precisión constantes, el equipo de extrusión de carburo de silicio es indispensable. Esta maquinaria avanzada es fundamental para dar forma a la pasta de SiC en las formas deseadas antes del proceso crítico de sinterización, lo que permite la producción de piezas robustas para entornos exigentes. A medida que las industrias, desde los semiconductores hasta la aeroespacial, dependen cada vez más de las propiedades superiores del SiC, la comprensión de las complejidades de su proceso de extrusión y del equipo involucrado se vuelve crucial para los ingenieros, los gerentes de adquisiciones y los compradores técnicos. Esta entrada de blog profundiza en el mundo del equipo de extrusión de SiC, explorando sus aplicaciones, ventajas, consideraciones de diseño y cómo seleccionar el proveedor adecuado para sus necesidades de fabricación.

Introducción al equipo de extrusión de carburo de silicio: Dando forma a un futuro de alto rendimiento

La extrusión de carburo de silicio es un proceso de fabricación especializado que se utiliza para producir formas continuas y uniformes a partir de pastas cerámicas a base de SiC. El núcleo de este proceso reside en el equipo de extrusión de carburo de silicio, que normalmente incluye una extrusora de alta presión, matrices de precisión y, a menudo, sistemas de control integrados. Este equipo está diseñado para manejar la naturaleza abrasiva de los polvos de SiC mezclados con aglutinantes y plastificantes, forzando la mezcla a través de una matriz específicamente diseñada para crear cuerpos verdes con perfiles de sección transversal precisos. Estas piezas verdes se someten entonces a un secado y a una sinterización a alta temperatura para alcanzar su estado final, excepcionalmente duro y duradero.

La importancia de la especialización tecnología de extrusión de SiC no puede ser exagerada. A diferencia de la extrusión convencional de metales o polímeros, cerámica la extrusión, particularmente con un material tan duro como el SiC, presenta desafíos únicos. Estos incluyen la gestión de la alta abrasividad de la materia prima de SiC, asegurar una densidad uniforme en la pieza extruida para prevenir defectos durante la sinterización, y lograr tolerancias dimensionales ajustadas. Moderno equipo de extrusión de cerámica diseñado para SiC a menudo incorpora componentes resistentes al desgaste, sofisticados controles de presión y velocidad, y diseños de matrices optimizados para geometrías complejas. Estas características son esenciales para las industrias que demandan componentes de SiC de alta calidad, tales como tubos, varillas y perfiles personalizados de carburo de silicio para aplicaciones en hornos de alta temperatura, procesamiento químico y fabricación de semiconductores.

Aplicaciones industriales clave para componentes de SiC extruido

La versatilidad y las excepcionales propiedades del carburo de silicio hacen que sus componentes extruidos sean muy solicitados en un espectro de industrias exigentes. La capacidad de el equipo de extrusión de carburo de silicio para producir formas complejas y precisas de manera eficiente abre las puertas a numerosas aplicaciones donde el rendimiento en condiciones extremas es primordial.

Estos son algunos sectores industriales clave y sus aplicaciones para componentes de SiC extruido:

- Hornos de alta temperatura:

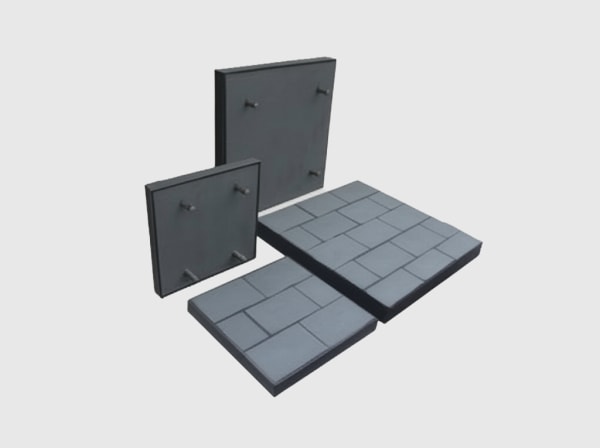

- Rodillos y vigas: Los rodillos y vigas de SiC extruido se utilizan ampliamente en hornos industriales por su alta resistencia en caliente, excelente resistencia al choque térmico y capacidad para soportar altas cargas a temperaturas elevadas (hasta $1600^\\circ C$ para ciertos grados). Garantizan un soporte estable y fiable para los productos durante los procesos de tratamiento térmico en industrias como la cerámica, el vidrio y la metalurgia.

- Toberas del quemador y tubos radiantes: La alta estabilidad a la temperatura y la conductividad térmica del SiC lo hacen ideal para boquillas de quemadores y tubos radiantes, ofreciendo una combustión y distribución del calor eficientes a la vez que resisten la oxidación y la corrosión.

- Fabricación de semiconductores:

- Componentes de la cámara de proceso: Los componentes de SiC extruido se utilizan en equipos de grabado y deposición de semiconductores debido a su inercia química, alta pureza, estabilidad térmica y resistencia a la erosión por plasma. Esto garantiza una contaminación mínima y una mayor vida útil de los componentes en entornos de procesamiento agresivos.

- Componentes de manipulación de obleas: Las varillas de SiC de precisión y los perfiles personalizados se utilizan para la manipulación de obleas, donde la estabilidad dimensional y la resistencia al desgaste son críticas.

- Aeroespacial y Defensa:

- Intercambiadores de calor y recuperadores: La alta conductividad térmica y la resistencia del SiC son beneficiosas para los intercambiadores de calor compactos y eficientes en aplicaciones aeroespaciales, que operan bajo ciclos térmicos exigentes.

- Boquillas de cohetes y componentes de blindaje: Aunque a menudo se producen por otros métodos para formas intrincadas, ciertas geometrías más simples o preformas para estas aplicaciones pueden aprovechar la extrusión.

- Industria de procesamiento químico:

- Sellos mecánicos y componentes de bombas: Los anillos y manguitos de SiC extruido se utilizan en sellos mecánicos y bombas que manejan fluidos corrosivos y abrasivos. Su excepcional dureza, resistencia al desgaste e inercia química conducen a una vida útil prolongada y a una reducción del mantenimiento.

- Tubos de intercambiador de calor: Para entornos corrosivos donde los tubos metálicos fallarían, los tubos de SiC ofrecen un rendimiento superior.

- Sector energético (incluida la generación de energía y la energía renovable):

- Sustratos de filtros de partículas diésel (DPF): El SiC poroso, a menudo formado por extrusión, es un material clave para los DPF en los motores diésel, atrapando eficazmente las partículas de hollín debido a su resistencia a las altas temperaturas y a las capacidades de choque térmico.

- Componentes de energía solar: El SiC se utiliza en componentes para sistemas de energía solar concentrada (CSP) y en la producción de células fotovoltaicas (PV).

La siguiente tabla destaca los componentes comunes de SiC extruido y sus principales usos industriales:

| Componente de SiC extruido | Industrias primarias | Propiedades clave utilizadas |

|---|---|---|

| Tubos y tuberías | Procesamiento químico, hornos, energía | Resistencia a la corrosión y a altas temperaturas |

| Varillas y barras | Hornos, ingeniería mecánica, semiconductores | Rigidez, resistencia al desgaste, estabilidad térmica |

| Vigas y perfiles | Muebles de horno, soportes estructurales | Resistencia en caliente, resistencia a la fluencia |

| Estructuras/sustratos de panal | Automoción (DPF), catálisis | Control de la porosidad, alta superficie, choque térmico |

| Perfiles personalizados | Semiconductores, aeroespacial, industrial especializado | Flexibilidad de diseño, funcionalidad específica |

La demanda constante de alto rendimiento equipo de producción de cerámica técnica que pueda fabricar de forma fiable estas piezas subraya la importancia de la avanzada maquinaria de extrusión de SiC.

Ventajas de utilizar equipos de extrusión de SiC dedicados

Invertir en dedicado el equipo de extrusión de carburo de silicio ofrece importantes ventajas para los fabricantes que buscan una producción de componentes de SiC de alta calidad, consistente y rentable. La maquinaria de extrusión estándar a menudo se queda corta debido a los desafíos únicos que plantea la dureza y la abrasividad del SiC. El equipo especializado, sin embargo, está diseñado para abordar estos problemas directamente.

Los beneficios clave incluyen:

- Calidad y consistencia mejoradas de los componentes:

- Densidad uniforme: Las extrusoras de SiC dedicadas están diseñadas para aplicar una presión constante y asegurar una mezcla homogénea de la pasta de SiC, lo que lleva a una densidad uniforme en el cuerpo verde. Esto es crítico para prevenir la deformación, el agrietamiento o las inexactitudes dimensionales durante las etapas subsiguientes de secado y sinterización.

- Control dimensional preciso: Los diseños de matrices especializados y los sofisticados sistemas de control en extrusión de cerámica de alto rendimiento las máquinas permiten tolerancias más ajustadas en los perfiles extruidos, reduciendo la necesidad de un post-mecanizado extenso y costoso.

- Mayor productividad y eficiencia:

- Mayor rendimiento: El equipo optimizado para SiC a menudo puede operar a velocidades más altas sin comprometer la calidad, lo que lleva a una mayor producción.

- Reducción del tiempo de inactividad: Los componentes de las extrusoras de SiC, como los cilindros, los tornillos y las matrices, suelen estar fabricados con materiales altamente resistentes al desgaste. Esto prolonga su vida útil y reduce la frecuencia de mantenimiento y sustitución, minimizando los costosos tiempos de inactividad. El equipo estándar se desgastaría rápidamente al procesar SiC abrasivo.

- Rentabilidad a largo plazo:

- Menor desperdicio de material: El

- Reducción de los costes de mecanizado: La obtención de formas casi definitivas mediante la extrusión de precisión reduce la dependencia del rectificado con diamante y otros procesos de mecanizado post-sinterización costosos.

- Capacidad para geometrías complejas:

- Diseño avanzado de matrices de extrusión de SiC Las capacidades, junto con las potentes fuerzas de extrusión, permiten la producción de perfiles más intrincados y complejos que podrían ser difíciles o imposibles con equipos genéricos. Esto abre nuevas posibilidades de aplicación y libertad de diseño para los ingenieros.

- Mayor seguridad y facilidad de uso:

- Los equipos diseñados específicamente para polvos cerámicos a menudo incorporan mejores características de contención y manipulación del polvo, lo que mejora la seguridad en el lugar de trabajo. Las interfaces fáciles de usar y la automatización también pueden simplificar el funcionamiento y reducir la necesidad de mano de obra altamente especializada.

Para las empresas que buscan establecer o mejorar sus capacidades de fabricación de piezas industriales de SiC , la elección del equipo de extrusión es una decisión fundamental. Si bien la inversión inicial en maquinaria especializada puede ser mayor, los beneficios a largo plazo en términos de calidad, eficiencia y reducción de los costes operativos la convierten en una tarea que merece la pena. Sicarb Tech , con su profundo conocimiento del procesamiento de SiC, enfatiza la importancia de utilizar equipos adaptados a las propiedades únicas del material para lograr resultados óptimos en la producción de componentes de SiC personalizados.

Componentes y tecnologías críticos en las líneas de extrusión de SiC

Una línea de extrusión de carburo de silicio exitosa es más que una simple extrusora; es un sistema integrado de componentes y tecnologías críticos que trabajan en conjunto para producir cuerpos verdes de SiC de alta calidad. Comprender estos elementos es crucial para optimizar el proceso y garantizar una producción fiable.

Los componentes y tecnologías clave incluyen:

- Sistema de preparación de materiales:

- Mezcladoras/amasadoras: Antes de la extrusión, el polvo de SiC debe mezclarse íntimamente con aglutinantes (por ejemplo, metilcelulosa), plastificantes (por ejemplo, agua, glicoles) y otros aditivos para formar una pasta o masa homogénea y extruible. La elección de la mezcladora (planetaria, de palas sigma, etc.) depende del tamaño del lote y de la reología de la pasta. Una mezcla consistente es primordial para una extrusión sin defectos.

- Unidad de extrusión:

- Cilindro y tornillo/pistón: Este es el corazón de la máquina de extrusión de carburo de silicio.

- Extrusoras de tornillo: Se utilizan comúnmente para la producción continua de perfiles más simples. El tornillo transporta, compacta y fuerza la pasta de SiC a través de la matriz. Existen diseños de tornillo simple y doble, y los tornillos dobles ofrecen una mejor mezcla y transporte para algunas formulaciones. Los materiales resistentes al desgaste para el tornillo y el revestimiento del cilindro (por ejemplo, aceros para herramientas endurecidos, o incluso componentes revestidos de SiC para un desgaste extremo) son esenciales.

- Extrusoras de pistón/émbolo: A menudo se prefieren para pastas de alta viscosidad, secciones transversales más grandes o cuando se necesitan presiones extremadamente altas. Operan en modo discontinuo o semicontinuo.

- Sistema de desaireación: El aire atrapado en la pasta de SiC puede provocar huecos y defectos en el producto final. La mayoría de las extrusoras industriales de SiC incorporan un sistema de desaireación al vacío (normalmente una cámara de vacío entre un tornillo de transporte inicial y el tornillo/émbolo de extrusión final) para eliminar el aire antes de que la pasta entre en la matriz.

- Cilindro y tornillo/pistón: Este es el corazón de la máquina de extrusión de carburo de silicio.

- Matriz de extrusión y utillaje:

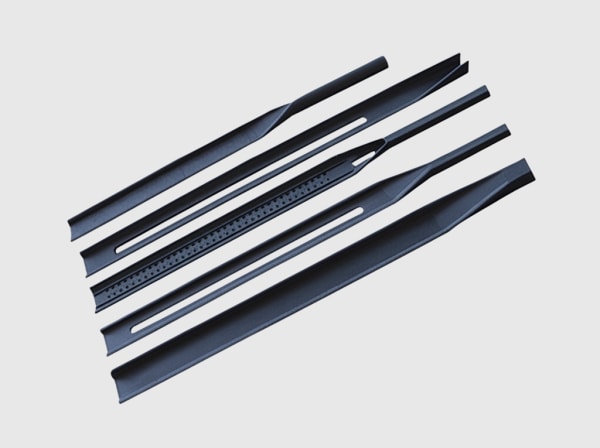

- Diseño del troquel: En de matrices de extrusión de SiC es fundamental para lograr el perfil deseado y la precisión dimensional. Las matrices suelen estar hechas de aceros para herramientas endurecidos, carburo de tungsteno o incluso cerámicas avanzadas para una vida útil prolongada debido a la naturaleza abrasiva del SiC. Las características internas complejas de la matriz controlan el flujo de la pasta para garantizar una velocidad uniforme a través de la salida de la matriz, evitando la distorsión.

- Material de la matriz: Debe ser altamente resistente al desgaste y capaz de ser mecanizado con tolerancias muy finas.

- Sistemas de cambio rápido: Algunos equipos modernos cuentan con sistemas de cambio rápido de matrices para minimizar el tiempo de inactividad al cambiar entre diferentes perfiles.

- Equipo de manipulación aguas abajo:

- Cortadoras: Se utilizan cortadoras automatizadas (por ejemplo, cortadoras de alambre, cortadoras de cuchilla) para segmentar el extruido continuo en las longitudes deseadas. La precisión y los cortes limpios son importantes para evitar la deformación del cuerpo verde.

- Transportadores y sistemas de transferencia: Se requieren sistemas de manipulación suaves para trasladar los extruidos verdes blandos y deformables a las áreas de secado sin causar daños.

- Sistemas de control y supervisión:

- PLC/HMI: Los controladores lógicos programables (PLC) con interfaces hombre-máquina (HMI) permiten un control preciso de los parámetros de extrusión, como la velocidad del tornillo, la presión del émbolo, la temperatura (si corresponde para el acondicionamiento de la pasta) y la frecuencia de corte.

- Sensores: Los transductores de presión, los sensores de temperatura y los sensores de carga del motor proporcionan retroalimentación en tiempo real para la supervisión y el control del proceso, lo que garantiza la consistencia y permite la detección temprana de posibles problemas.

- Registro de datos: Los sistemas avanzados ofrecen capacidades de registro de datos para el control de calidad y la optimización del proceso.

La integración y el correcto funcionamiento de estos componentes son vitales para cualquier línea de extrusión de SiC llave en mano. Empresas como Sicarb Tech , que se basan en su amplia experiencia en Weifang, el centro de SiC de China, comprenden los matices de estas tecnologías. Su experiencia se extiende a asesorar o incluso suministrar equipos especializados adaptados a grados específicos de SiC y requisitos de producto, lo que garantiza que los clientes puedan lograr una configuración de equipos de procesamiento de carburo de silicio robusta y eficiente.

Consideraciones de diseño y operativas para los procesos de extrusión de SiC

La extrusión exitosa de componentes de carburo de silicio requiere una cuidadosa consideración tanto del diseño del equipo como de los parámetros operativos. Las propiedades inherentes del SiC (su dureza, abrasividad y la reología específica de las pastas de SiC) dictan muchas de estas consideraciones. La optimización de estos factores es clave para lograr productos de alta calidad, minimizar el desgaste de el equipo de extrusión de carburo de silicioy garantizar un proceso de fabricación eficiente.

Formulación y preparación del material:

- Distribución del tamaño de las partículas (PSD) del polvo de SiC: La PSD afecta significativamente la reología de la pasta, la densidad de empaquetamiento y el comportamiento de sinterización. Una PSD bien controlada es crucial para una extrusión consistente.

- Sistema de encuadernación: La elección y la cantidad de aglutinantes, plastificantes y otros aditivos (por ejemplo, lubricantes, dispersantes) son fundamentales. Este sistema debe proporcionar:

- Suficiente plasticidad para la extrusión sin presión excesiva.

- Resistencia en verde adecuada para manipular las piezas extruidas.

- Quema limpia durante la sinterización sin dejar residuos perjudiciales.

- Uniformidad de la mezcla: La pasta no homogénea conduce a variaciones en la densidad, la contracción y los posibles defectos. Una mezcla completa y consistente es esencial.

- Viscosidad y reología de la pasta: La pasta debe fluir suavemente bajo presión, pero conservar su forma después de salir de la matriz. Las propiedades reológicas deben adaptarse al diseño específico de la tecnología de extrusión de SiC extrusora (tornillo frente a émbolo) y de la matriz.

Diseño y configuración del equipo:

- Resistencia al desgaste: Los componentes en contacto directo con la pasta de SiC (cilindro, tornillo, matriz) deben estar hechos de materiales altamente resistentes al desgaste. Esta es una preocupación primordial para los capacidades de fabricación de piezas industriales de SiC equipos de extrusión de SiC

- Ejemplos de materiales: Aceros nitrurados, aceros para herramientas, insertos de carburo de tungsteno, cerámicas avanzadas.

- Eficiencia de la desaireación: El aire atrapado es una fuente común de defectos. El sistema de desaireación al vacío debe tener el tamaño adecuado y mantenerse.

- Diseño y material de la matriz:

- Equilibrio del flujo: Las matrices para perfiles complejos requieren un diseño cuidadoso para garantizar una velocidad de flujo uniforme en toda la sección transversal, evitando la deformación o el agrietamiento. El modelado de dinámica de fluidos computacional (CFD) puede ser beneficioso aquí.

- Longitud de la superficie de contacto: La longitud de la sección paralela de la matriz (superficie de contacto) influye en el acabado de la superficie y la contrapresión.

- Ángulo de entrada: Un ángulo de entrada gradual en la matriz puede promover un flujo más suave y reducir los defectos.

- Control de temperatura: Si bien la extrusión de SiC es a menudo un proceso frío o tibio, cierto control de la temperatura de la pasta o la matriz puede ayudar a estabilizar la viscosidad y mejorar la consistencia.

Parámetros operativos:

- Velocidad/presión de extrusión: Estos deben controlarse cuidadosamente. Una velocidad demasiado alta puede provocar defectos como desgarros o piel de tiburón, mientras que una presión demasiado baja puede provocar una compactación deficiente. Los parámetros óptimos dependen de la formulación de la pasta y la geometría de la matriz.

- Corte y manipulación: Los extruidos de SiC verde son frágiles. Los mecanismos de corte deben ser precisos y no deformantes. Los sistemas de manipulación deben minimizar la tensión en las piezas.

- Proceso de secado: El secado controlado es crucial para eliminar la humedad/disolventes del sistema aglutinante sin causar grietas o deformaciones. El programa de secado (temperatura, humedad, flujo de aire) debe adaptarse a la geometría de la pieza y a la formulación de la pasta.

- Programa de mantenimiento: La inspección y el mantenimiento regulares de la máquina de extrusión de carburo de silicioextrusora de SiC, en particular las piezas de desgaste y los sistemas de desaireación, son vitales para un rendimiento y una longevidad consistentes.

Consejos clave de ingeniería para la extrusión de SiC:

- Comience con un polvo de SiC bien caracterizado y consistente.

- Desarrolle una formulación de pasta robusta con una reología óptima para su equipo específico y el producto deseado.

- Invierta en matrices y componentes de extrusora de alta calidad y resistentes al desgaste.

- Implemente un control de proceso estricto para la mezcla, los parámetros de extrusión y el secado.

- Supervise regularmente el desgaste de las piezas críticas del equipo.

Al abordar estos factores de diseño y operativos, los fabricantes pueden mejorar significativamente la calidad y el rendimiento de sus componentes de SiC extruidos. Sicarb Tech a menudo ayuda a los clientes a optimizar estos aspectos, aprovechando su amplio conocimiento de los materiales de SiC y las tecnologías de procesamiento, incluyendo tecnologías de materiales, procesos, diseño, medición y evaluación.

Optimización de la producción: Control de calidad, tolerancias y procesamiento posterior a la extrusión

La obtención de un rendimiento óptimo de el equipo de extrusión de carburo de silicio implica algo más que el propio proceso de extrusión. Abarca rigurosas medidas de control de calidad, la comprensión de las tolerancias alcanzables y la implementación de los pasos de procesamiento posteriores a la extrusión necesarios para cumplir con las especificaciones finales del producto. Estos elementos son fundamentales para garantizar que los perfiles de SiC personalizados y los componentes cumplan con los exigentes requisitos de industrias como la de los semiconductores, la aeroespacial y la de procesamiento a alta temperatura.

Control de calidad en la extrusión de SiC:

Un control de calidad (CC) eficaz comienza con la inspección de la materia prima y continúa en cada etapa de la producción.

- Inspección de materias primas:

- Verificación de las propiedades del polvo de SiC (tamaño de partícula, pureza, morfología).

- Comprobaciones de consistencia de los aglutinantes y otros aditivos.

- Supervisión de la consistencia de la pasta:

- Comprobaciones periódicas de la viscosidad, la plasticidad y la homogeneidad de la pasta de SiC.

- Análisis del contenido de humedad.

- Inspección del cuerpo verde:

- Comprobaciones Dimensionales: Medición de las dimensiones críticas del extruido verde inmediatamente después de la extrusión y después del corte. Esto ayuda a ajustar el diseño de la matriz o los parámetros de extrusión si se producen desviaciones.

- Inspección Visual: Comprobación de defectos superficiales como grietas, desgarros, laminación o inclusiones.

- Medición de la densidad: Garantizar una densidad en verde uniforme, ya que esto afecta a la contracción durante la sinterización.

- Evaluación de la pieza sinterizada:

- Precisión dimensional final y comprobaciones de tolerancia.

- Mediciones de densidad y porosidad.

- Pruebas de resistencia mecánica (por ejemplo, resistencia a la flexión).

- Análisis microestructural (tamaño de grano, composición de fase) si es necesario.

- Ensayos no destructivos (END) como la inspección por rayos X o ultrasonidos para componentes críticos.

Tolerancias y acabado superficial alcanzables:

Las tolerancias y el acabado superficial alcanzables para los componentes de SiC extruidos dependen de varios factores:

- Tipo de grado de SiC: Las diferentes formulaciones de SiC (por ejemplo, SSiC, RBSC) tienen diferentes tasas de contracción y características de mecanizado.

- Complejidad del perfil: Las formas más simples, como varillas y tubos, generalmente pueden lograr tolerancias más estrictas que los perfiles personalizados complejos directamente de la extrusión.

- Calidad del equipo de extrusión y del utillaje: La precisión de la máquina de extrusión de SiC y la matriz es primordial.

- Control sobre el proceso de sinterización: Una sinterización uniforme es crucial para una contracción predecible.

| Parámetro | Tolerancia típica tal como se extruye (verde) | Tolerancia típica tal como se sinteriza (sin rectificado) | Tolerancia típica rectificada |

|---|---|---|---|

| Diámetro exterior | pm1 | pm0.5 | Tan bajo como pm0.01textmm |

| Espesor de la pared | pm2 | pm1 | Tan bajo como pm0.02textmm |

| Longitud | pm0.5textmmtopm1textmm | Dependiente de la longitud total | Tan bajo como pm0.05textmm |

| Acabado superficial (R_a) | De 1 a 5 textmumtext (Verde) | De 0,8 a 3 textmumtext (Sinterizado) | Hasta 0,1 textmum |

Nota: Estas son directrices generales; los valores específicos pueden variar significativamente en función de los factores mencionados anteriormente.

Procesamiento posterior a la extrusión:

Si bien el objetivo suele ser lograr una forma casi neta mediante la extrusión, generalmente se requiere algún procesamiento posterior.

- Secado: Un paso crítico para eliminar la humedad o los disolventes de forma lenta y uniforme para evitar grietas o deformaciones antes de la sinterización. Se utilizan secadores de temperatura y humedad controladas.

- Mecanizado en verde: A veces, se pueden realizar modificaciones menores o adiciones de características en el cuerpo verde antes de la sinterización, cuando está relativamente blando. Esto es más rentable que mecanizar SiC totalmente sinterizado.

- Sinterización: Este proceso de alta temperatura densifica el cuerpo verde de SiC, dándole sus propiedades mecánicas y térmicas finales. Es esencial un control preciso de los perfiles de temperatura y la atmósfera.

- Mecanizado sinterizado (Rectificado/Lapeado/Pulido): Debido a la extrema dureza del SiC, las piezas sinterizadas que requieren tolerancias muy ajustadas o acabados superficiales finos deben mecanizarse utilizando herramientas de diamante. Esto incluye:

- Rectificado: Para lograr dimensiones precisas y superficies planas/cilíndricas.

- Lapeado: Para lograr superficies muy planas y acabados finos.

- Pulido: Para superficies de grado óptico o ultrasuaves.

- Limpieza e inspección: Limpieza final para eliminar cualquier residuo de mecanizado, seguida de una inspección final exhaustiva.

- Recubrimientos o sellado (opcional): Para aplicaciones específicas, se pueden aplicar recubrimientos (por ejemplo, CVD SiC para una pureza ultra alta) o sellado (para reducir la porosidad en algunos grados de RBSC).

La optimización de estos pasos de control de calidad y post-procesamiento es vital para ofrecer alta calidad cerámica técnica. Sicarb Tech , con su enfoque integrado de materiales a productos y tecnologías sólidas de medición y evaluación, garantiza que los clientes reciban componentes que cumplen con las especificaciones más estrictas, ya sea que se produzcan a través de su red de socios en Weifang o mediante la implementación de sus soluciones de transferencia de tecnología.

Elegir el proveedor adecuado de equipos de extrusión de carburo de silicio: Una guía para el comprador

Selección del proveedor adecuado para el equipo de extrusión de carburo de silicio es una decisión crítica que puede afectar significativamente sus capacidades de fabricación, la calidad del producto y la eficiencia operativa general. Para los compradores B2B, los profesionales de adquisiciones técnicas y los OEM, esta elección va más allá del precio de compra inicial. Implica evaluar la experiencia técnica de un proveedor, la solidez y adaptabilidad de su maquinaria, su soporte postventa y su comprensión de maquinaria avanzada para cerámica.

Aquí hay una guía para ayudarlo a evaluar y elegir el proveedor adecuado:

- Experiencia técnica y experiencia en SiC:

- Especialización: ¿El proveedor se especializa en equipos de extrusión de cerámica, específicamente para materiales abrasivos como el SiC? Los fabricantes genéricos de máquinas de extrusión pueden carecer de la comprensión matizada necesaria para el SiC.

- Historial: Busque un proveedor con un historial comprobado y estudios de casos o referencias de otras empresas que procesen SiC o cerámicas técnicas similares.

- Conocimientos materiales: Un buen proveedor debe comprender los desafíos asociados con los diferentes grados de SiC (RBSiC, SSiC, etc.) y cómo su equipo puede manejar varias formulaciones.

- Diseño de equipos y calidad de fabricación:

- Robustez y durabilidad: Dada la naturaleza abrasiva del SiC, el equipo debe construirse con materiales de alta calidad y resistentes al desgaste para los componentes críticos (cilindros, tornillos, matrices). Pregunte sobre los materiales utilizados y la vida útil esperada de las piezas de desgaste.

- Precisión y control: Evalúe la precisión del mecanismo de extrusión, la sofisticación del sistema de control (PLC, HMI, sensores) y la capacidad de mantener parámetros operativos ajustados.

- Eficiencia del sistema de desaireación: Un sistema de desaireación confiable y eficiente es crucial para extrusiones sin vacíos.

- Capacidad de personalización: ¿Puede el proveedor adaptar el equipo (por ejemplo, tamaño de la extrusora, diseño de la matriz, sistemas de manipulación) a sus requisitos específicos de producto y necesidades de rendimiento para extrusión de perfiles de SiC personalizados?

- Gama de equipos y soluciones llave en mano:

- Líneas completas: ¿El proveedor ofrece líneas de extrusión de SiC llave en mano, incluyendo la preparación del material (mezcladoras), extrusoras, sistemas de corte y manipulación básica? Una solución integrada de un solo proveedor puede simplificar la configuración y garantizar la compatibilidad de los componentes.

- Escalabilidad: Considere si el equipo permite la futura ampliación de la producción.

- Asistencia y servicio posventa:

- Asistencia técnica: Disponibilidad de soporte técnico rápido y con conocimientos para la resolución de problemas y la optimización de procesos.

- Piezas de repuesto: Asegure la disponibilidad y los plazos de entrega razonables para las piezas de repuesto críticas, especialmente los componentes de desgaste.

- Formación: ¿El proveedor ofrece una formación integral para sus operadores y personal de mantenimiento sobre el configuración de equipos de procesamiento de carburo de silicio?

- Garantía: Comprenda los términos y condiciones de la garantía.

- Soporte de procesos y transferencia de tecnología:

- Conocimientos del proceso: Algunos proveedores, particularmente aquellos profundamente integrados en la industria del SiC, pueden ofrecer valiosos conocimientos del proceso más allá de la maquinaria.

- Transferencia de tecnología: Para las empresas que buscan establecer nuevas instalaciones de producción de SiC, proveedores como Sicarb Tech ofrecen ventajas únicas. Aprovechando su posición dentro del Parque de Innovación de la Academia de Ciencias de China y su papel en el desarrollo del centro industrial de SiC de Weifang, SicSino proporciona no solo acceso a componentes personalizados de carburo de silicio sino también transferencia de tecnología para la producción profesional de carburo de siliciointegrales. Esto incluye el diseño de la fábrica, la adquisición de equipos especializados, la instalación, la puesta en marcha y la producción de prueba: un servicio de proyecto llave en mano completo.

- Costo vs. Valor:

- Si bien el costo inicial es un factor, concéntrese en el costo total de propiedad (TCO). Esto incluye el precio de compra, los costos de mantenimiento, la vida útil esperada, la eficiencia y el impacto en la calidad y el rendimiento del producto. Una máquina más barata que se desgasta rápidamente o produce productos inconsistentes será más cara a largo plazo.

Evaluación de proveedores: preguntas clave para hacer:

| Categoría | Preguntas para hacer |

|---|---|

| Experiencia | ¿Cuántos años lleva fabricando equipos de extrusión de SiC? ¿Puede proporcionar referencias? |

| Tecnología | ¿Qué materiales resistentes al desgaste utiliza? ¿Cuáles son las tolerancias típicas que se pueden lograr con su equipo? |

| Personalización | ¿Puede diseñar matrices personalizadas para nuestros perfiles específicos? ¿Se puede adaptar la capacidad de la máquina? |

| Soporte | ¿Qué incluye su soporte postventa? ¿Cuál es el plazo de entrega para las piezas de repuesto? ¿Ofrecen soporte de procesos? |

| Integración | ¿Ofrecen líneas de extrusión completas que incluyen mezcladoras y cortadoras? |

| Innovación | ¿Qué I+D está realizando para mejorar su tecnología de extrusión de SiC? |

Elegir un socio como Sicarb Tech ofrece una clara ventaja. Su equipo profesional nacional de primer nivel se especializa en la producción de SiC personalizada, respaldado por una amplia gama de tecnologías que incluyen materiales, procesos, diseño y evaluación. No solo facilitan la producción de componentes de SiC personalizados de mayor calidad y rentables en China, sino que también empoderan a las empresas a nivel mundial al ayudar a establecer fábricas especializadas. Este compromiso con el servicio integral y el avance tecnológico los convierte en un fuerte candidato para las empresas que se toman en serio la excelencia en producción de componentes de SiC.

Preguntas frecuentes (FAQ) sobre el equipo de extrusión de SiC

P1: ¿Cuáles son los principales desafíos en la extrusión de carburo de silicio y cómo los aborda el equipo especializado?

R1: Los principales desafíos en la extrusión de carburo de silicio provienen de sus propiedades inherentes: * Alta abrasividad: Las partículas de SiC son extremadamente duras y causan un rápido desgaste en los componentes estándar de los equipos de extrusión, como tornillos, cilindros y matrices. El el equipo de extrusión de carburo de silicio especializado utiliza materiales altamente resistentes al desgaste (por ejemplo, aceros para herramientas endurecidos, carburo de tungsteno, cerámicas avanzadas) para estas piezas, lo que prolonga significativamente su vida útil y reduce el tiempo de inactividad. * Reología de la pasta: Lograr una pasta de SiC con las características de flujo correctas (plasticidad, viscosidad) para una extrusión uniforme sin defectos puede ser difícil. El equipo dedicado a menudo presenta diseños de tornillo optimizados o configuraciones de pistón para una mejor transmisión de la pasta y control de la presión, junto con sistemas sofisticados de desaireación para eliminar el aire atrapado que puede causar vacíos. * Complejidad del diseño de la matriz: Crear matrices que produzcan perfiles precisos y mantengan la estabilidad dimensional a pesar del flujo abrasivo y las altas presiones es un desafío. Los proveedores de tecnología de extrusión de SiC especializados invierten en un diseño de matriz avanzado, a menudo utilizando modelos CFD, y materiales de matriz robustos. * Resistencia en verde: Los cuerpos verdes de SiC extruidos pueden ser frágiles. El equipo debe manejarlos con cuidado y los parámetros del proceso deben controlarse para maximizar la resistencia en verde.

P2: ¿Qué tipos de materiales de SiC se pueden procesar utilizando equipos de extrusión?

R2: El equipo de extrusión de carburo de silicio puede procesar varios tipos de formulaciones de SiC, siempre que se puedan convertir en una pasta adecuada. Los tipos comunes incluyen: * Carburo de silicio sinterizado (SSiC): Polvo fino de SiC mezclado con ayudas de sinterización y aglutinantes. * Carburo de silicio ligado por reacción (RBSiC o SiSiC): Una mezcla de polvo de SiC y carbono, que luego se infiltra con silicio fundido durante la cocción. La extrusión inicial forma la preforma porosa de carbono-SiC. * Carburo de silicio ligado a nitruro (NBSC): Granos de SiC unidos por una fase de nitruro de silicio. * Carburo de silicio recristalizado (RSiC): SiC de alta pureza que se sinteriza a temperaturas muy altas. La formulación de la pasta (características del polvo de SiC, aglutinantes, plastificantes) deberá adaptarse para cada tipo específico de SiC y las capacidades del equipo de extrusión de cerámica. Algunos equipos pueden ser más adecuados para ciertas formulaciones debido a las capacidades de presión o la eficiencia de desaireación. Sicarb Tech tiene experiencia con varios grados de SiC y puede asesorar sobre el equipo y los parámetros de proceso adecuados.

P3: ¿Se puede utilizar el equipo de extrusión de carburo de silicio para producir perfiles de SiC muy complejos o huecos?

R3: Sí, el equipo de extrusión de carburo de silicio, particularmente cuando se combina con un diseño de matriz avanzado, puede producir una amplia gama de perfiles complejos y huecos. * Formas huecas (por ejemplo, tubos, elementos multicanal): Esto se logra utilizando matrices con uno o más mandriles (pasadores) sostenidos en el centro de la abertura de la matriz. La pasta fluye alrededor del mandril (o mandriles) y se fusiona nuevamente antes de salir de la matriz, formando la estructura hueca. Esto es común para producir tubos de carburo de silicio y estructuras similares a panales. * Perfiles sólidos complejos: Se pueden producir formas sólidas intrincadas, pero la complejidad está limitada por factores como la dinámica del flujo de la pasta, la capacidad de mantener una densidad uniforme y la integridad estructural del extrudado verde. * Limitaciones: Las paredes extremadamente delgadas, las esquinas internas muy afiladas o las características con relaciones de aspecto elevadas pueden ser un desafío. El diseño de la matriz de extrusión de SiC es fundamental y, a menudo, requiere experiencia especializada. Para formas 3D altamente complejas más allá de las capacidades de la extrusión, se podrían considerar otros métodos de conformación como el moldeo por inyección o la fabricación aditiva. Sin embargo, para perfiles continuos, la extrusión sigue siendo un método altamente eficiente.

P4: ¿Cuál es el plazo de entrega típico y el rango de costos para los equipos industriales de extrusión de SiC?

R4: El plazo de entrega y el costo para equipos industriales de extrusión de SiC pueden variar significativamente según varios factores: * Tamaño y capacidad del equipo: Las extrusoras más grandes con mayor capacidad de rendimiento generalmente costarán más y pueden tener plazos de entrega más largos. * Complejidad y personalización: Las máquinas estándar serán menos costosas y más rápidas de entregar que las extrusión de perfiles de SiC personalizados líneas altamente personalizadas adaptadas a necesidades específicas, incluidas matrices especializadas, automatización y manipulación posterior. * Nivel de automatización: Las líneas totalmente automatizadas con controles PLC avanzados, sensores y registro de datos estarán en el extremo superior del espectro de costos. * Materiales de construcción: El grado de uso de materiales altamente resistentes al desgaste (por ejemplo, carburo de tungsteno frente a acero endurecido) para los componentes críticos influirá en el costo. * Reputación y origen del proveedor: Las marcas establecidas o los proveedores que ofrecen amplios paquetes de servicios y tecnología pueden tener diferentes estructuras de precios.

* **Rango de costos:**

Es fundamental obtener cotizaciones detalladas de múltiples proveedores, especificando claramente sus requisitos. Empresas como Sicarb Tech pueden ayudar a definir estos requisitos e incluso en la adquisición de equipos especializados como parte de su transferencia de tecnología servicios para la creación de plantas de producción de SiC, asegurando una inversión rentable y tecnológicamente sólida.

Conclusión: Asociación para la excelencia en la fabricación de componentes de SiC

El viaje desde el polvo de carburo de silicio en bruto hasta los componentes industriales de alto rendimiento es complejo, y el proceso de extrusión juega un papel fundamental para muchas formas y aplicaciones. Invertir en el el equipo de extrusión de carburo de silicio adecuado no es simplemente un gasto de capital, sino una decisión estratégica que sustenta la calidad, la eficiencia y la innovación de la fabricación. A medida que las industrias continúan superando los límites del rendimiento, la demanda de piezas de SiC diseñadas con precisión, desde intrincados perfiles de SiC personalizados para herramientas de semiconductores hasta robustos tubos de carburo de silicio para hornos de alta temperatura, solo aumentará.

Navegar con éxito por este panorama requiere más que solo maquinaria; exige experiencia en ciencia de los materiales, ingeniería de procesos y tecnología maquinaria avanzada para cerámica sino también un soporte integral, que incluye la personalización, la optimización de procesos e incluso más amplio transferencia de tecnología, se convierten en socios invaluables.

Sicarb Tech ejemplifica a dicho socio. Arraigada en el corazón del centro de fabricación de SiC de China en Weifang y respaldada por las formidables capacidades científicas de la Academia de Ciencias de China , SicSino ofrece una combinación única de profundo conocimiento de los materiales, innovación de procesos y un compromiso con el éxito del cliente. Ya sea que esté buscando componentes de SiC personalizados de alta calidad y rentables o que desee establecer su propia instalación de producción de SiC especializada, el equipo profesional nacional de primer nivel de SicSino y las soluciones tecnológicas integradas brindan un camino confiable para lograr sus objetivos. Al elegir un socio experto, las empresas pueden aprovechar con confianza las propiedades excepcionales del carburo de silicio, impulsando el progreso y el rendimiento en los entornos industriales más exigentes del mundo.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.